மோல்ட் அலங்காரத்தில் IMD-IMF-INS

அம்சங்கள்

- மோல்ட் அலங்காரத்தில் IMD-IMF-INS

இந்த தொழில்நுட்பம் IMR (in-mold roller or in-mold transfer), IML (in-mol-label) மற்றும் lMF (in-mol-forming orin-mould film) என பிரிக்கப்பட்டுள்ளது, இது INS என்றும் அழைக்கப்படுகிறது.IMR (இன்-மோல்ட் ரோலர் அல்லது இன்-மோல்ட் டிரான்ஸ்ஃபர்) என்பது ரிலீஸ் டிரான்ஸ்ஃபரிங் ஃபிலிமில் வடிவமைக்கப்பட்ட வடிவத்தை அச்சிடுவதாகும். உற்பத்திச் செயல்பாட்டின் போது, பரிமாற்றத் திரைப்படத்தை முன்கூட்டியே சூடாக்கி, உருவாக்கி, ஊசி வடிவில் வைக்க வேண்டும். முடிந்ததும், தயாரிப்பு மேற்பரப்பில் மை மற்றும் பாதுகாப்பு அடுக்கு விட்டு, IMRfilm அகற்றப்படும்.IML(In-Mold Label) என்பது கிராபிக்ஸ் அல்லது லோகோவுடன் அச்சிடப்பட்ட லேமினேட் செய்யப்பட்ட படம். உட்செலுத்துதல் மோல்டிங்கின் போது, எல்எம்எல் ஃபிலிம் தயாரிப்பு மேற்பரப்பில் இணைக்கப்பட்டுள்ளது. பாரம்பரிய லேபிளிங்குடன் ஒப்பிடும்போது, எல்ஐஎம்எல் ஃபிலிம் கொண்ட முடிக்கப்பட்ட தயாரிப்புகள் லேபிள்கள் மற்றும் பிளாஸ்டிக் ஒர்க்பீஸ்களை ஒருங்கிணைக்கிறது.IMP மற்றும் IML தொழில்நுட்பத்தை விட உயர் வளைந்த 3D தயாரிப்புகளுக்கு மிகவும் பொருத்தமானது LINS என்றும் IMF அறியப்படுகிறது. lMD துறையில் IMF(INS) திரைப்படத் தயாரிப்பில் கவனம் செலுத்துகிறது. செயலாக்கமானது அச்சிடப்பட்ட IMF(INS) திரைப்படத்தை உயர் அழுத்தத்தை உருவாக்கும் இயந்திரத்தில் முன்கூட்டியே வடிவமைத்து, பின்னர் உருவாக்கப்பட்ட படத்தை வெட்டுவதாகும். மைய அச்சு மீது மை பக்கத்தை வைத்து பின்னர் பிளாஸ்டிக் ஊசி போட வேண்டும். IMF (INS)படமானது மேல் பகுதியில் உள்ள கடினமான வெளிப்படையான படத்தால் ஆனது (மிகவும் பொதுவான பொருட்கள் PC, PET,PMMA போன்றவை), நடுவில் ஒரு அச்சிடப்பட்ட மாதிரி அடுக்கு மற்றும் ஒரு பிளாஸ்டிக் அடுக்கு (பெரும்பாலான ABS பயன்படுத்தப்படுகிறது) கீழே. IMF(INS) படத்தில் உள்ள மையின் நிலை முந்தைய இரண்டு தொழில்நுட்ப படமான IMR மற்றும் lML இலிருந்து வேறுபட்டது, இது IMF(INS) படத்தின் நடுவில் நன்கு பாதுகாக்கப்பட்டுள்ளது தயாரிப்பு. கூடுதலாக, IMF (INS) படம் மின்னணு கூறுகளுடன் ஒருங்கிணைக்கப்படலாம். சில்க்ஸ்கிரீன் மூலம் IMF(INS) ஃபிலிமின் அடிப்பகுதியில் ஒளியைக் கடத்தும் வடிவத்தை அச்சிட்டு, ஒளியின் நிறம் மற்றும் தீவிரம் ஆகியவற்றைப் பயன்படுத்துங்கள்.

- IMD செயல்முறையின் நன்மைகள் பின்வருமாறு:நல்ல அலங்கார விளைவு: IMD தொழில்நுட்பம் தெளிவான வடிவங்கள், பிரகாசமான வண்ணங்கள், முப்பரிமாண உணர்வு மற்றும் அமைப்புடன் உயர்தர அலங்கார விளைவை அடைய முடியும்.வலுவான ஆயுள்: அலங்கார படம் பிளாஸ்டிக் பொருட்களுடன் நெருக்கமாக இணைக்கப்பட்டுள்ளது, உரிக்கவோ அல்லது அணியவோ எளிதானது அல்ல, நல்ல ஆயுள் மற்றும் கீறல் எதிர்ப்பைக் கொண்டுள்ளது.ஒருங்கிணைக்கப்பட்ட மோல்டிங்: IMD செயல்முறையானது அலங்காரப் படம் மற்றும் பிளாஸ்டிக்கை ஒன்றாகச் செலுத்தி, அடுத்தடுத்த படம் அல்லது தெளித்தல் செயல்முறையைத் தவிர்த்து, நேரத்தையும் செலவுகளையும் மிச்சப்படுத்துகிறது.பரந்த அளவிலான பயன்பாடு: மொபைல் போன் பெட்டிகள், எலக்ட்ரானிக் தயாரிப்பு பெட்டிகள், ஆட்டோமொபைல் உட்புற பாகங்கள் போன்ற பல்வேறு பிளாஸ்டிக் பொருட்களுக்கு IMD செயல்முறை பொருத்தமானது, மேலும் தனிப்பயனாக்கப்பட்ட மற்றும் உயர்தர அலங்கார விளைவுகளை அடைய முடியும்.IMD தொழில்நுட்பம் மின்னணு தயாரிப்புகள், ஆட்டோமொபைல்கள், வீட்டு அலங்காரங்கள் மற்றும் பிற துறைகளில் பரவலாகப் பயன்படுத்தப்படுகிறது, தனிப்பட்ட அலங்கார விளைவுகள் மற்றும் மதிப்பு கூட்டப்பட்ட செயல்பாடுகளுடன் தயாரிப்புகளை வழங்குகிறது.

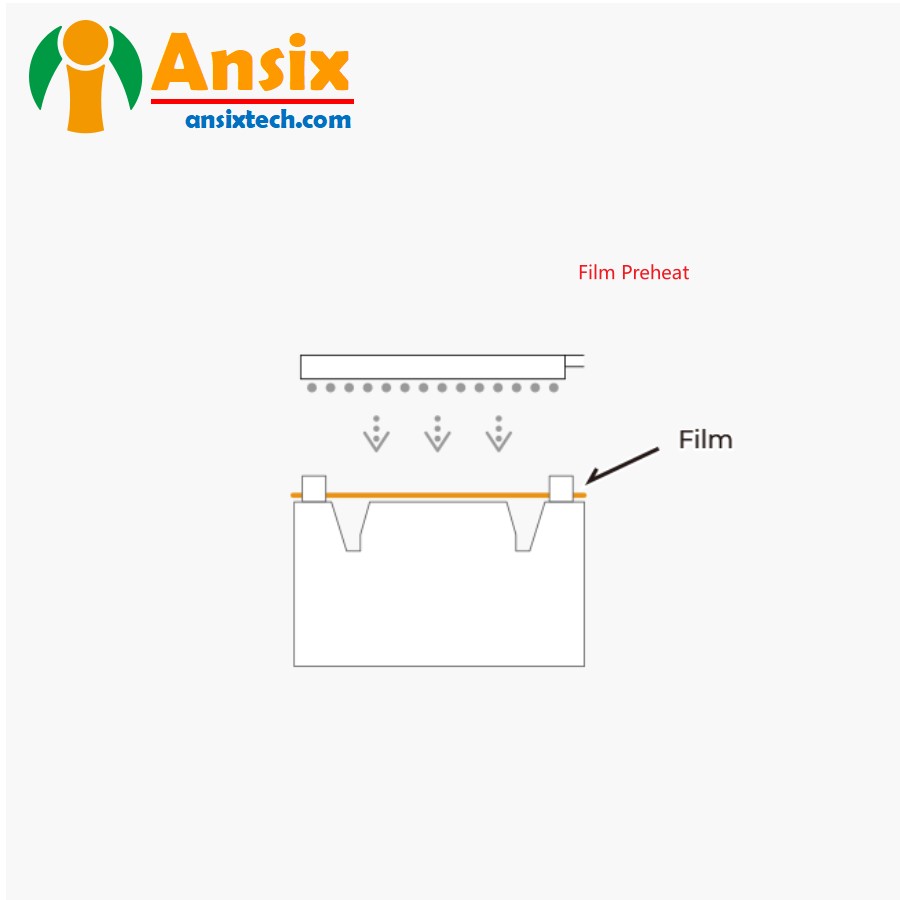

- அச்சு அலங்காரம் தொழில்நுட்ப செயல்பாட்டில்திரைப்படம் Preheat

ஐஎம்டி இன்-மோல்ட் டெக்கரேஷன் ஃபிலிம் ப்ரீஹீட்டிங் என்பது தயாரிப்பு தயாரிப்புக்கு ஐஎம்டி இன்-மோல்ட் டெக்கரேஷன் ஃபிலிமைப் பயன்படுத்துவதற்கு முன்பு, படத்தை ப்ரீஹீட் செய்ய வேண்டும். முன்கூட்டியே சூடாக்குவதன் நோக்கம், அச்சுகளில் சிறந்த அலங்காரத்தை உறுதிப்படுத்த, படத்தை மென்மையாகவும் எளிதாகவும் பொருத்துவதாகும்.ஈரப்பதத்தைத் தவிர்க்க வறண்ட சூழலில் ஐஎம்டி-அச்சு அலங்காரப் படத்தை வைக்கவும்.படத்தை பொருத்தமான வெப்பநிலையில் சூடாக்க சிறப்பு preheating உபகரணங்கள் பயன்படுத்தவும். பொதுவாக 50-80 டிகிரி செல்சியஸ் வரை, குறிப்பிட்ட படப் பொருள் மற்றும் தடிமன் ஆகியவற்றின் படி வெப்பநிலைத் தேர்வு தீர்மானிக்கப்பட வேண்டும்.முன் சூடேற்றப்பட்ட படத்தை அச்சுக்குள் வைக்கவும், படம் அச்சு மேற்பரப்புடன் நெருங்கிய தொடர்பில் இருப்பதை உறுதி செய்யவும்.தயாரிப்பு மேற்பரப்பில் அவற்றை சரிசெய்ய திரைப்படம் மற்றும் தயாரிப்பு அடிப்படை பொருட்களை வெப்ப-அழுத்துவதற்கு பொருத்தமான அழுத்தம் மற்றும் வெப்பநிலையைப் பயன்படுத்தவும்.படம் குளிர்ச்சியடையும் வரை காத்திருந்த பிறகு, அலங்கார செயல்முறையை முடிக்க தயாரிப்பை அச்சிலிருந்து வெளியே எடுக்கவும்.IMD இன்-மோல்ட் அலங்காரப் படத்தின் தயாரிப்பு செயல்பாட்டில் முன்கூட்டியே சூடாக்குவது ஒரு முக்கியமான படியாகும், இது அலங்கார விளைவு மற்றும் தயாரிப்பு தரத்தை மேம்படுத்தும். முன்கூட்டியே சூடாக்கும்போது, படத்திற்கு சேதம் ஏற்படுவதைத் தவிர்ப்பதற்காக அதிக வெப்பம் அல்லது வெப்பத்தைத் தவிர்க்க வெப்பநிலை மற்றும் நேரத்தைக் கட்டுப்படுத்துவதில் நீங்கள் கவனம் செலுத்த வேண்டும்.

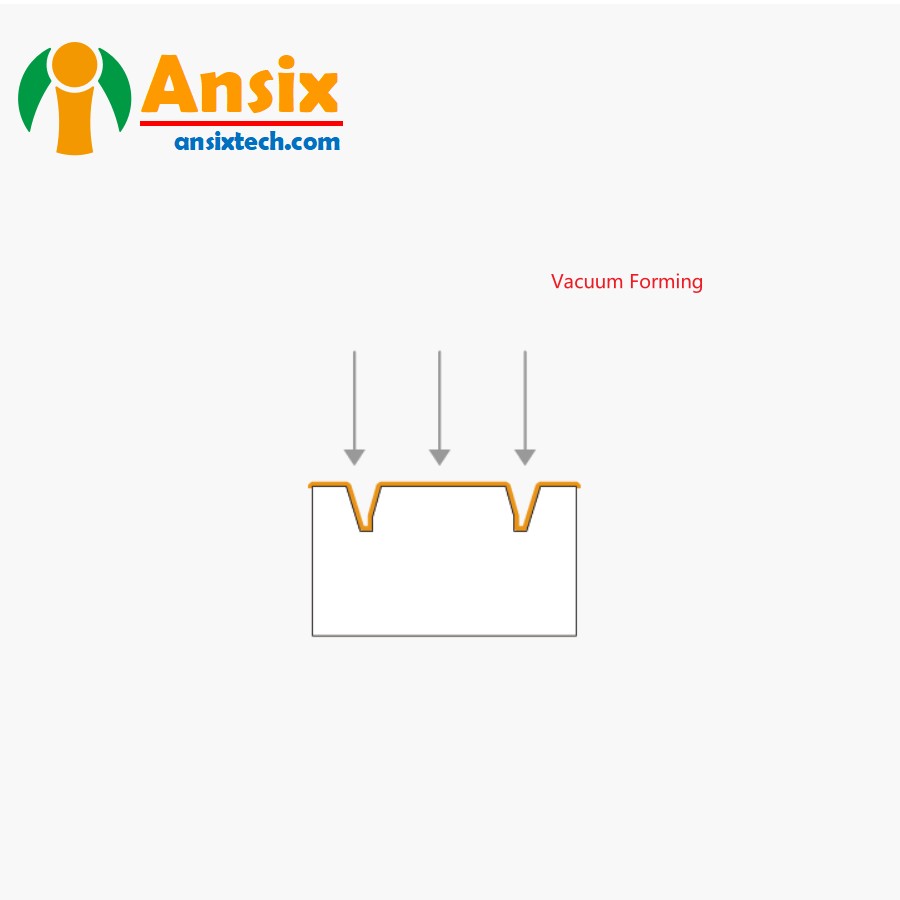

- வெற்றிட உருவாக்கம்

IMD இன்-மோல்ட் அலங்காரம் வெற்றிட உருவாக்கம் என்பது வெற்றிடத்தை உறிஞ்சி, IMD இன்-அச்சு அலங்காரப் படம் மற்றும் அடிப்படைப் பொருளை ஒன்றாக உருவாக்கும் தொழில்நுட்பமாகும். இது IMD இன்-மோல்ட் அலங்காரம் மற்றும் வெற்றிட உருவாக்கத்தின் நன்மைகளை ஒருங்கிணைக்கிறது, மேலும் ஒரு மோல்டிங் செயல்பாட்டில் தயாரிப்பு அலங்காரம் மற்றும் மோல்டிங்கை உணர முடியும்.IMD இன்-அச்சு அலங்கார வெற்றிடத்தை உருவாக்கும் படிகள் பின்வருமாறு:IMD இன்-மோல்ட் அலங்காரப் படம் மற்றும் தயாரிப்பு அடிப்படைப் பொருளைத் தயாரிக்கவும். திரைப்படம் பொதுவாக PET அல்லது PC பொருட்களால் அலங்கார வடிவங்கள் மற்றும் செயல்பாட்டு பூச்சுகளுடன் தயாரிக்கப்படுகிறது.படத்தை அச்சுக்குள் வைக்கவும், படம் அச்சு மேற்பரப்புடன் நெருங்கிய தொடர்பில் இருப்பதை உறுதி செய்யவும்.படத்துடன் தொடர்புடைய நிலையில் படத்தின் மேல் தயாரிப்பு அடி மூலக்கூறு வைக்கவும்.வெற்றிடத்தை உருவாக்கும் இயந்திரத்தில் அச்சை வைக்கவும், வெற்றிட பம்பைத் தொடங்கி, அச்சுக்குள் உள்ள காற்றைப் பிரித்தெடுத்து வெற்றிட சூழலை உருவாக்கவும்.ஒரு வெற்றிட சூழலில், படத்தை மென்மையாக்குவதற்கு அச்சுகளை சூடாக்கி, தயாரிப்பு அடிப்படை பொருட்களுடன் இறுக்கமாக இணைக்கவும்.ஒரு குறிப்பிட்ட நேரம் மற்றும் வெப்பநிலைக்குப் பிறகு, ஒரு அலங்கார விளைவை உருவாக்க படம் மற்றும் அடிப்படை பொருள் உருவாகிறது.வெற்றிட பம்பை அணைத்து, உருவான தயாரிப்பை வெளியே எடுக்கவும்.IMD இன்-அச்சு அலங்காரம் வெற்றிடத்தை உருவாக்கும் தொழில்நுட்பம், தயாரிப்பு வலிமை மற்றும் நீடித்து நிலைத்தன்மையை பராமரிக்கும் போது உயர் துல்லியமான அலங்கார விளைவுகளை அடைய முடியும். இது மொபைல் போன்கள், எலக்ட்ரானிக் பொருட்கள், கார் உட்புறங்கள் மற்றும் பிற துறைகளில் பரவலாகப் பயன்படுத்தப்படுகிறது, தயாரிப்புகளுக்கு அழகு மற்றும் செயல்பாட்டைச் சேர்க்கிறது. IMD இன்-அச்சு அலங்காரத்தின் வெற்றிட மோல்டிங்கைச் செய்யும்போது, மோல்டிங் விளைவு மற்றும் தயாரிப்பு தரத்தை உறுதிப்படுத்த வெப்பநிலை, வெற்றிட அளவு மற்றும் மோல்டிங் நேரம் ஆகியவற்றைக் கட்டுப்படுத்துவதில் கவனம் செலுத்தப்பட வேண்டும்.

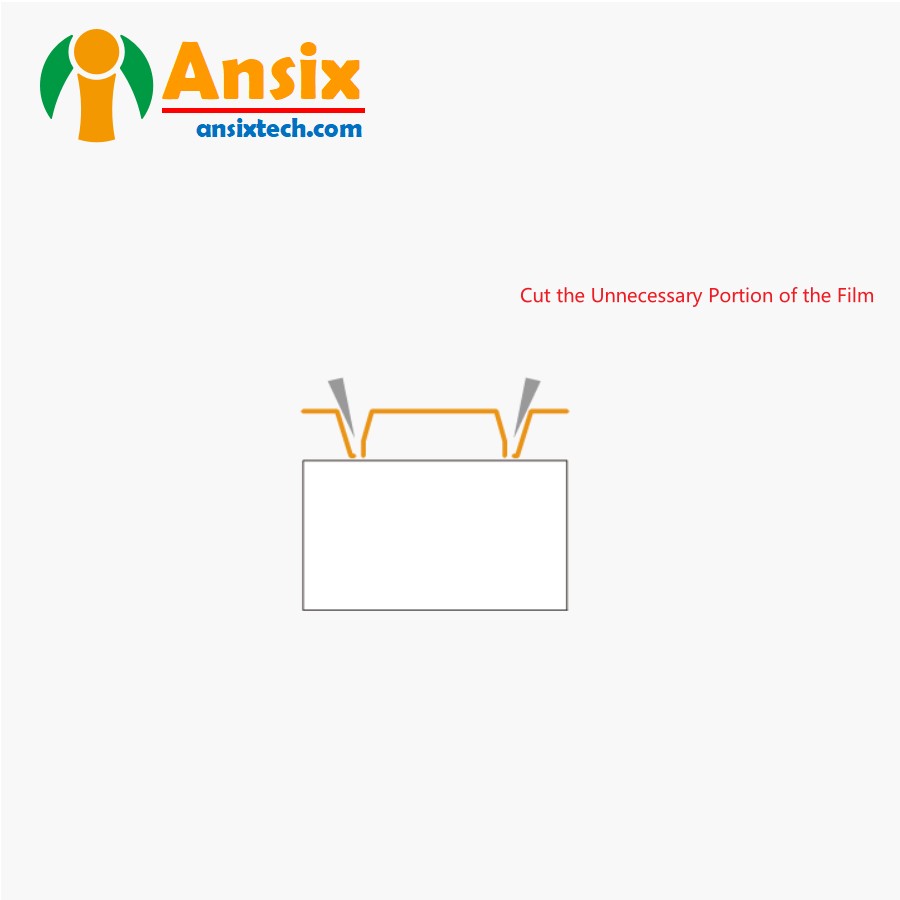

- படத்தின் தேவையற்ற பகுதியை வெட்டுங்கள்

IMD இன்-அச்சு அலங்காரச் செயல்பாட்டின் போது, விரும்பிய அலங்கார விளைவைப் பெற சில நேரங்களில் படத்தின் தேவையற்ற பகுதிகளை துண்டிக்க வேண்டும். உங்கள் படத்தின் தேவையற்ற பகுதிகளை வெட்டுவதற்கான படிகள் இங்கே:IMD இன்-மோல்ட் அலங்காரப் படம் மற்றும் தொடர்புடைய கருவிகளைத் தயாரிக்கவும். படத்தின் பொருள் மற்றும் வடிவத்தைப் பொறுத்து கருவி கத்தரிக்கோல், கத்தி அல்லது லேசர் கட்டர் ஆக இருக்கலாம்.படத்தின் மேற்பரப்பில் வெளிப்படையான சுருக்கங்கள் அல்லது சேதங்கள் எதுவும் இல்லை என்பதை உறுதிசெய்து, ஒரு தட்டையான பணிப்பெட்டியில் IMD இன்-மோல்ட் அலங்காரப் படத்தை வைக்கவும்.வெட்டப்பட வேண்டிய பகுதிக்கு ஏற்ப படத்தில் வெட்டுக் கோடு அல்லது வெட்டு பகுதியைக் குறிக்கவும். நீங்கள் ஒரு ஆட்சியாளர் அல்லது அச்சில் குறிக்கப்பட்ட கோடுகளைப் பயன்படுத்தலாம்.பொருத்தமான கருவியைப் பயன்படுத்தி, குறிக்கப்பட்ட கோடு அல்லது வெட்டு பகுதியுடன் வெட்டுங்கள். கத்தரிக்கோலைப் பயன்படுத்தினால், கத்தரிக்கோலின் குறிப்புகள் மிகவும் துல்லியமான வெட்டுக் கோட்டிற்கு படத்துடன் நெருக்கமாக இருப்பதை உறுதிப்படுத்தவும்.ஃபிலிமை சேதப்படுத்தாமல் இருக்க அல்லது சீரற்ற விளிம்புகளை உருவாக்குவதைத் தவிர்க்க, வெட்டும் சக்தி மற்றும் கோணத்தைக் கட்டுப்படுத்துவதில் கவனம் செலுத்துங்கள்.வெட்டுவதை முடித்த பிறகு, படத்தின் விளிம்புகள் தட்டையாகவும் சுத்தமாகவும் உள்ளதா என்பதைச் சரிபார்க்கவும். தேவைப்பட்டால் ஒழுங்கமைக்க மணர்த்துகள்கள் கொண்ட காகிதம் அல்லது விளிம்பு கருவியைப் பயன்படுத்தவும்.படத்தின் தேவையற்ற பகுதிகளை வெட்டுவது IMD இன்-மோல்ட் அலங்கார செயல்பாட்டில் ஒரு முக்கியமான படியாகும், இது இறுதி தயாரிப்பின் அலங்கார விளைவையும் தரத்தையும் உறுதிசெய்யும். வெட்டும் போது, படத்திற்கும் உங்களுக்கும் சேதம் ஏற்படாமல் இருக்க பாதுகாப்பான நடவடிக்கைகளுக்கு நீங்கள் கவனம் செலுத்த வேண்டும்.

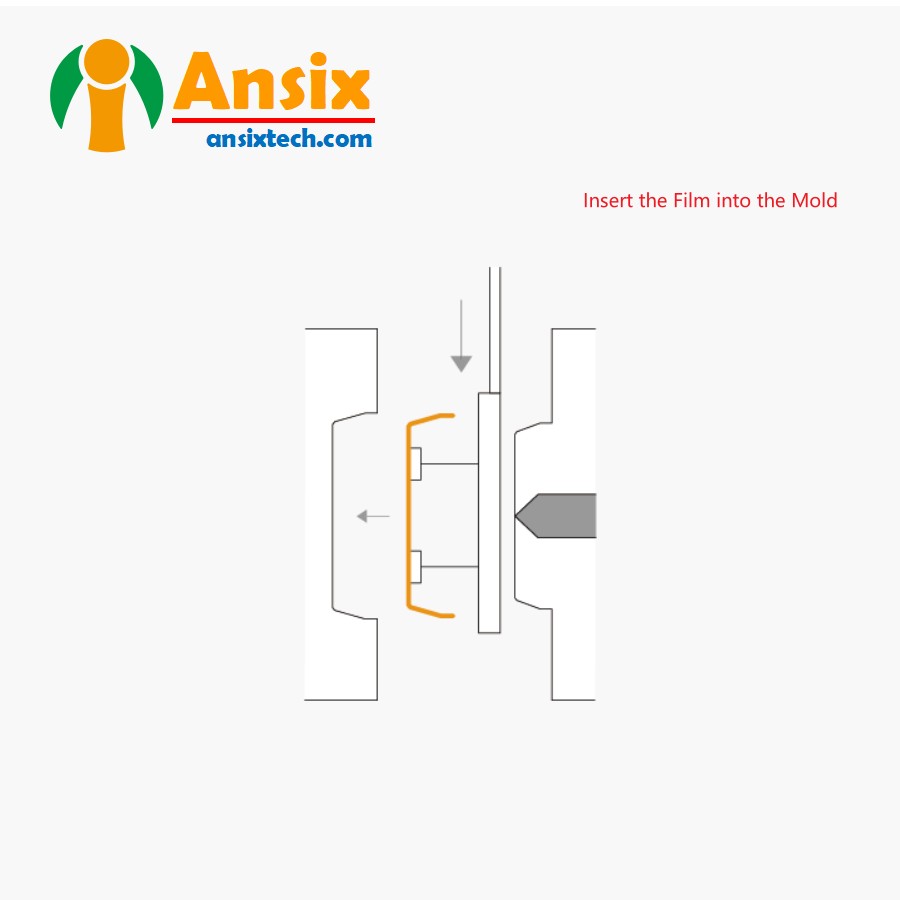

- படத்தை அச்சுக்குள் செருகவும்

IMD இன்-மோல்ட் அலங்காரச் செயல்பாட்டில், படத்தை அச்சுக்குள் வைப்பது ஒரு முக்கியமான படியாகும். படத்தை அச்சுக்குள் வைப்பதற்கான பொதுவான படிகள் இங்கே:ஐஎம்டி இன்-மோல்ட் அலங்காரப் படம் மற்றும் அதற்குரிய மோல்டை தயார் செய்யவும். படம் பொதுவாக PET அல்லது பிசி பொருட்களால் அலங்கார வடிவங்கள் மற்றும் செயல்பாட்டு பூச்சுகளுடன் தயாரிக்கப்படுகிறது. விரும்பிய தயாரிப்பு வடிவம் மற்றும் அமைப்புடன் உலோகம் அல்லது பிளாஸ்டிக்கால் அச்சு செய்யலாம்.IMD இன்-அச்சு அலங்காரப் படத்தை அச்சின் அடிப்பகுதியில் வைக்கவும், படம் அச்சு மேற்பரப்பில் இறுக்கமாக இணைக்கப்பட்டுள்ளதை உறுதிசெய்யவும். சிறப்பு கவ்விகள் அல்லது கருவிகள் மென்படலத்தை வைத்திருக்க உதவும்.தேவைப்பட்டால், அலங்கார முறை மற்றும் தயாரிப்பு அமைப்பு ஆகியவற்றுக்கு இடையே துல்லியமான கடிதப் பரிமாற்றத்தை உறுதிப்படுத்த படத்தில் சீரமைப்பு மற்றும் சரிசெய்தல் செய்யப்படலாம்.அச்சுகளின் மேல் பாதியை படத்திற்கு மேலே வைக்கவும், கீழ் அச்சுக்கு ஒத்திருக்கிறது.பொருத்தமான அழுத்தம் மற்றும் வெப்பநிலையைப் பயன்படுத்தி, அச்சுக்குள் படத்தைப் பாதுகாக்க அச்சின் மேல் மற்றும் கீழ் பகுதிகளை ஒன்றிணைக்கவும்.படம் மாறாமல் அல்லது சிதைவதைத் தடுக்க அச்சின் சீல் மற்றும் நிலைத்தன்மையை உறுதிப்படுத்தவும்.குறிப்பிட்ட செயல்முறைத் தேவைகளின்படி, தயாரிப்பு அடிப்படைப் பொருட்களுடன் திரைப்படத்தை இறுக்கமாக இணைக்க சூடான அழுத்துதல் அல்லது வெற்றிட உறிஞ்சுதல் போன்ற செயல்பாடுகளைச் செய்யவும்.ஒரு குறிப்பிட்ட நேரம் மற்றும் வெப்பநிலைக்குப் பிறகு, படம் மற்றும் அடிப்படை பொருள் அலங்கரிக்கப்பட்டு உருவாகின்றன.படத்தை அச்சுக்குள் வைப்பது IMD இன்-அச்சு அலங்காரச் செயல்பாட்டில் ஒரு முக்கிய படியாகும். அலங்கார விளைவு மற்றும் தயாரிப்பு தரத்தை உறுதிப்படுத்த அழுத்தம், வெப்பநிலை மற்றும் நேரத்தை கட்டுப்படுத்துவதில் கவனம் செலுத்த வேண்டியது அவசியம். செயல்பாட்டின் போது, கீறல்கள் அல்லது சேதத்தைத் தவிர்க்க படத்தை கவனமாகக் கையாளவும்.

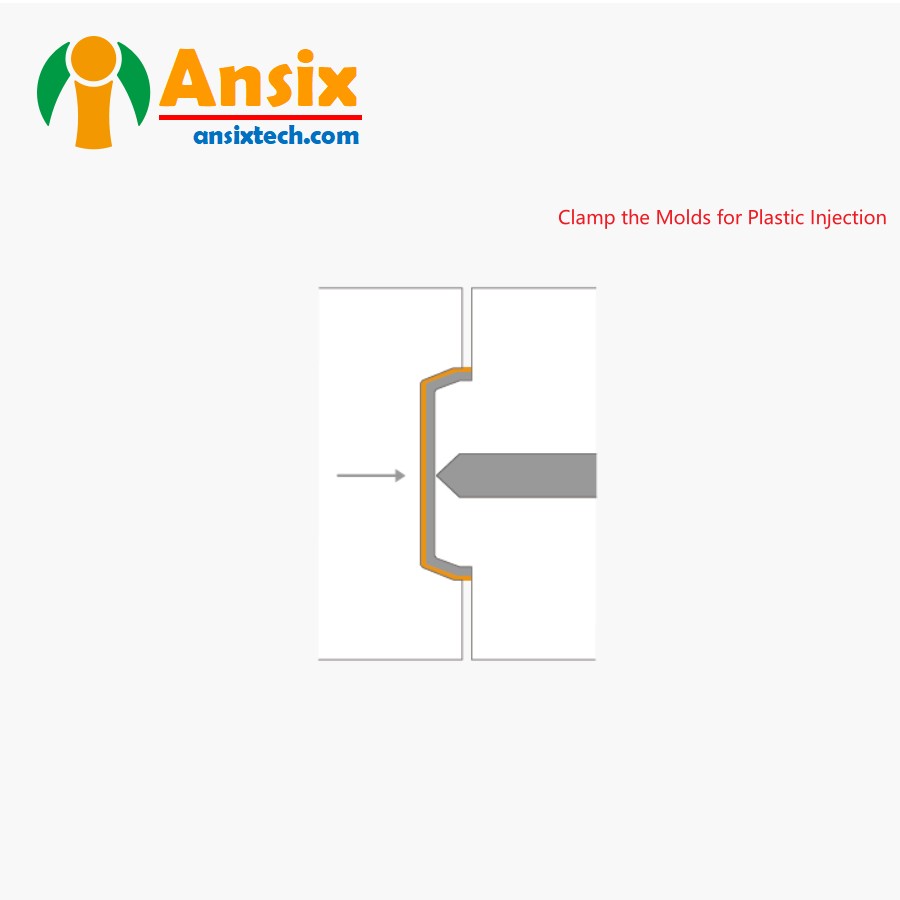

- பிளாஸ்டிக் ஊசிக்கு மோல்டுகளை இறுக்கவும்

ஐஎம்டி இன்-மோல்ட் டெக்கரேஷன் கிளாம்பிங் இன்ஜெக்ஷன் மோல்டிங் என்பது ஐஎம்டி இன்-மோல்ட் டெக்கரேஷன் ஃபிலிம் மற்றும் இன்ஜெக்ஷன் மோல்டிங் ஆகியவற்றை இணைக்கும் தொழில்நுட்பமாகும். இது அலங்காரம் மற்றும் மோல்டிங்கின் இரண்டு படிகளை ஒன்றாக இணைக்கிறது, மேலும் ஒரு ஊசி மோல்டிங் செயல்பாட்டில் தயாரிப்பு அலங்காரம் மற்றும் மோல்டிங்கை உணர முடியும்.IMD இன்-மோல்ட் அலங்கார கிளாம்பிங் இன்ஜெக்ஷன் மோல்டிங்கிற்கான பொதுவான படிகள் பின்வருமாறு:ஐஎம்டி இன்-மோல்ட் அலங்காரப் படம், ஊசி மோல்டிங் இயந்திரம் மற்றும் தொடர்புடைய அச்சு ஆகியவற்றைத் தயாரிக்கவும். திரைப்படம் பொதுவாக PET அல்லது PC பொருட்களால் அலங்கார வடிவங்கள் மற்றும் செயல்பாட்டு பூச்சுகளுடன் தயாரிக்கப்படுகிறது. விரும்பிய தயாரிப்பு வடிவம் மற்றும் அமைப்புடன் உலோகம் அல்லது பிளாஸ்டிக்கால் அச்சு செய்யப்படலாம்.ஐஎம்டி இன்-மோல்ட் அலங்காரப் படத்தை அச்சின் ஒரு பக்கத்தில் வைக்கவும், படம் அச்சு மேற்பரப்பில் இறுக்கமாக இணைக்கப்பட்டுள்ளதை உறுதிசெய்யவும். படத்தை வைத்திருக்க உதவும் சிறப்பு கவ்விகள் அல்லது கருவிகள் பயன்படுத்தப்படலாம்.அச்சுகளை உட்செலுத்துதல் மோல்டிங் இயந்திரத்தில் வைக்கவும், அச்சின் நிலை மற்றும் நிலைத்தன்மையை உறுதி செய்யவும்.ஊசி மோல்டிங் இயந்திரத்தைத் தொடங்கி, உருகிய பிளாஸ்டிக் பொருளை அச்சுக்குள் செலுத்தவும். உட்செலுத்துதல் மோல்டிங் இயந்திரம் உருகிய பிளாஸ்டிக் பொருளை சூடாக்கி, அதை அச்சுக்குள் செலுத்துகிறது, அங்கு அது படத்துடன் இறுக்கமாக இணைக்கப்பட்டுள்ளது.உட்செலுத்துதல் மோல்டிங் செயல்பாட்டின் போது, படம் அலங்காரம் மற்றும் தயாரிப்பு கட்டமைப்பை உருவாக்க பிளாஸ்டிக் பொருட்களுடன் ஊசி மூலம் வடிவமைக்கப்பட்டுள்ளது.உட்செலுத்துதல் மோல்டிங் முடிந்ததும், பிளாஸ்டிக் பொருள் குளிர்ந்து கெட்டியாகும் வரை காத்திருக்கவும். குறிப்பிட்ட ஊசி மோல்டிங் பொருள் மற்றும் செயல்முறை தேவைகளைப் பொறுத்து, ஒரு குறிப்பிட்ட குளிரூட்டும் நேரம் தேவைப்படலாம்.அச்சுகளைத் திறந்து, உட்செலுத்தப்பட்ட தயாரிப்பை வெளியே எடுக்கவும். இந்த நேரத்தில், ஐஎம்டி இன்-மோல்ட் அலங்காரத்தின் அலங்கார விளைவு தயாரிப்பில் முடிக்கப்பட்டது.IMD இன்-அச்சு அலங்காரம் கிளாம்பிங் ஊசி மோல்டிங் தொழில்நுட்பம் ஒரு திறமையான மற்றும் ஒருங்கிணைந்த அலங்காரம் மற்றும் மோல்டிங் செயல்முறையை உணர முடியும், உற்பத்தி திறன் மற்றும் தயாரிப்பு தரத்தை மேம்படுத்துகிறது. IMD இன்-மோல்ட் டெக்கரேஷன் கிளாம்பிங் இன்ஜெக்ஷன் மோல்டிங்கைச் செய்யும்போது, ஊசி வெப்பநிலை, அழுத்தம் மற்றும் நேரத்தைக் கட்டுப்படுத்துவதில் கவனம் செலுத்தப்பட வேண்டும், இது ஊசி மோல்டிங் செயல்முறையின் நிலைத்தன்மையையும் தயாரிப்பின் தரத்தையும் உறுதிப்படுத்துகிறது.

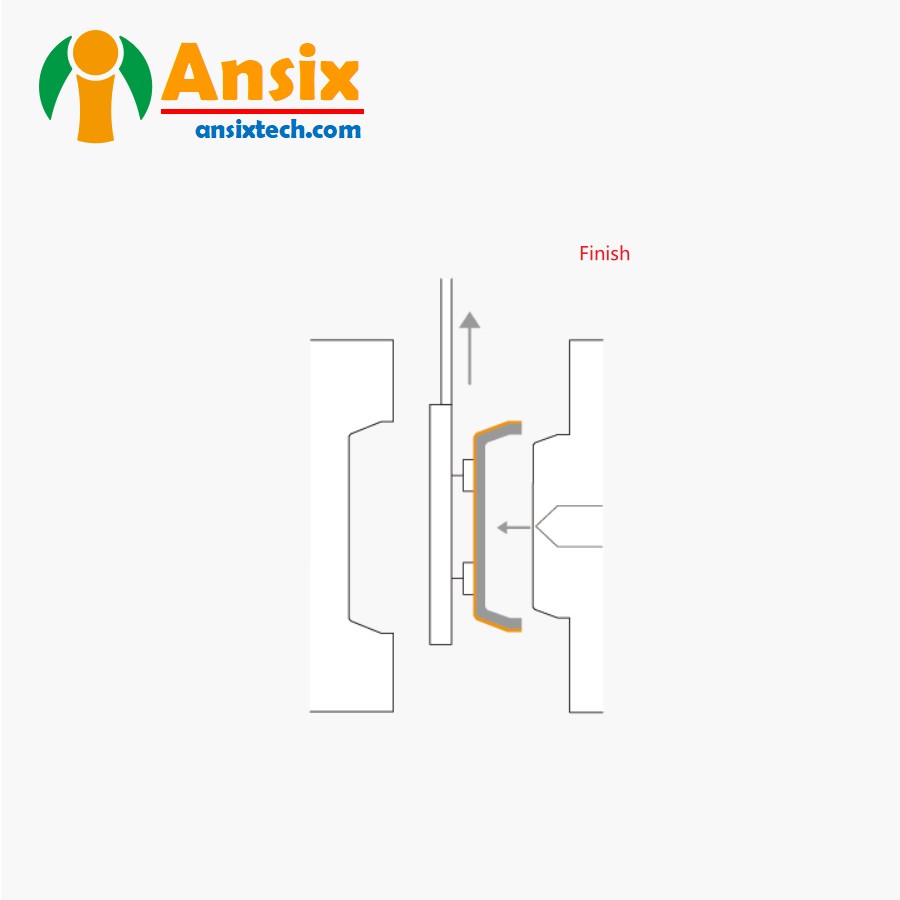

- முடிக்கவும்

IMD இன்-மோல்ட் அலங்காரம் முடிந்ததும், இறுதித் தயாரிப்பைச் செயலாக்க மற்றும் ஆய்வு செய்ய பின்வரும் படிகள்:அச்சுகளை வெளியே எடுக்கவும்: அச்சுகளைத் திறந்து, அலங்கரிக்கப்பட்ட தயாரிப்பை அச்சிலிருந்து வெளியே எடுக்கவும். தயாரிப்பு அல்லது அலங்காரப் படத்தை சேதப்படுத்தாமல் இருக்க மெதுவாக அதை அகற்ற கவனமாக இருங்கள்.அலங்கார விளைவைச் சரிபார்க்கவும்: அலங்காரப் படம் தயாரிப்பு அடிப்படைப் பொருட்களுடன் இறுக்கமாக இணைக்கப்பட்டுள்ளதா என்பதையும், கொப்புளங்கள், விழுதல் அல்லது சேதம் எதுவும் இல்லை என்பதை உறுதிப்படுத்த தயாரிப்பின் அலங்கார விளைவை கவனமாக சரிபார்க்கவும்.சுத்தம் செய்தல் மற்றும் முடித்தல்: தேவைப்பட்டால், தூசி அல்லது கறைகளை அகற்ற தயாரிப்பின் மேற்பரப்பை மெதுவாக துடைக்க மென்மையான துணி அல்லது சோப்பு பயன்படுத்தவும். அதே நேரத்தில், தயாரிப்பின் விளிம்புகளை மென்மையாகவும் சுத்தமாகவும் ஒழுங்கமைக்க டிரிம்மிங் கருவிகள் அல்லது மணர்த்துகள்கள் கொண்ட காகிதம் பயன்படுத்தலாம்.செயல்பாட்டு சோதனை: அலங்காரச் செயல்முறை தயாரிப்பின் இயல்பான பயன்பாட்டைப் பாதிக்காமல் இருப்பதை உறுதிசெய்ய தயாரிப்பின் செயல்பாட்டு சோதனையை மேற்கொள்ளவும். எடுத்துக்காட்டாக, மொபைல் ஃபோன் பெட்டியில், விசைகளின் உணர்திறன் மற்றும் தொட்டுணரக்கூடிய உணர்வை நீங்கள் சோதிக்கலாம்.பேக்கேஜிங் மற்றும் தர ஆய்வு: தயாரிப்பு தேவைகளுக்கு ஏற்ப பேக்கேஜிங் மற்றும் தர ஆய்வு மேற்கொள்ளப்படுகிறது. தயாரிப்பின் பேக்கேஜிங் அப்படியே இருப்பதை உறுதிசெய்து, தயாரிப்பு தொடர்புடைய தரநிலைகள் மற்றும் தேவைகளைப் பூர்த்திசெய்கிறதா என்பதை உறுதிப்படுத்த தரச் சோதனைகளை மேற்கொள்ளவும்.

- IMD, INS செயல்முறைகளுக்கு AnsixTech ஐ தேர்வு செய்ய பல காரணங்கள் உள்ளன

பிளாஸ்டிக் மோல்டிங் மற்றும் மோல்டு துறையில் உள்ள தயாரிப்புகள் குறித்து ஏதேனும் கேள்விகள் இருந்தால், எந்த நேரத்திலும் எங்களுக்கு ஒரு செய்தியை அனுப்பவும் (மின்னஞ்சல்: info@ansixtech.com ) எங்கள் குழு உங்களுக்கு 12 மணி நேரத்திற்குள் பதிலளிப்பார்கள்.ஐஎம்டி (இன்-மோல்ட் டெக்கரேஷன்) மற்றும் ஐஎன்எஸ் (இன்-மோல்ட் எலக்ட்ரானிக்ஸ்) செயல்முறைகளுக்கு AnsixTech ஐ தேர்வு செய்வது ஒரு நல்ல தேர்வாகும். AnsixTech ஐஎம்டி மற்றும் ஐஎன்எஸ் தொழில்நுட்பத்தில் அதிக அனுபவம் மற்றும் நிபுணத்துவத்துடன் கவனம் செலுத்தும் நிறுவனமாகும்.IMD செயல்முறை என்பது ஊசி வடிவ பாகங்களின் மேற்பரப்பில் அலங்கார வடிவங்கள் அல்லது படங்களை நேரடியாக உட்பொதிக்கும் தொழில்நுட்பமாகும். உட்செலுத்துதல் மோல்டிங் செயல்பாட்டின் போது பிளாஸ்டிக் பொருட்களுடன் அலங்காரப் படத்தை இணைப்பதன் மூலம், உயர்தர அலங்கார விளைவு அடையப்படுகிறது. இந்த செயல்முறை ஒரு நீடித்த பூச்சு வழங்குகிறது, இது அலங்கார அடுக்கு உரிக்கப்படுவதை அல்லது அணிவதைத் தடுக்கிறது, மேலும் பல்வேறு வண்ணங்கள் மற்றும் வடிவ விருப்பங்களை அனுமதிக்கிறது.ஐஎம்டியின் அடிப்படையில் ஐஎன்எஸ் செயல்முறை மேலும் உருவாக்கப்பட்டுள்ளது. இது மின்னணு கூறுகளை (டச் சென்சார்கள், எல்இடி விளக்குகள் போன்றவை) நேரடியாக உட்செலுத்தப்பட்ட பாகங்களில் உட்பொதித்து, அலங்காரம் மற்றும் செயல்பாட்டின் ஒருங்கிணைப்பை அடைகிறது. INS தொழில்நுட்பம் மிகவும் சிக்கலான செயல்பாடுகள் மற்றும் ஊடாடும் தன்மையை அடைய முடியும், இது அதிக அளவிலான பயனர் அனுபவத்தை வழங்குகிறது.IMD மற்றும் INS செயல்முறைகளுக்கு AnsixTech ஐ நீங்கள் தேர்வு செய்யும் போது, பின்வரும் நன்மைகளை நீங்கள் அனுபவிக்க முடியும்:தொழில்முறை தொழில்நுட்பம்: AnsixTech IMD மற்றும் INS தொழில்நுட்பத்தில் சிறந்த அனுபவத்தைக் கொண்டுள்ளது மற்றும் தொழில்முறை தீர்வுகள் மற்றும் தொழில்நுட்ப ஆதரவை வழங்க முடியும்.உயர்தர அலங்கார விளைவுகள்: IMD செயல்முறையின் மூலம், பல்வேறு வண்ணங்கள் மற்றும் வடிவ தேர்வுகள் உட்பட உயர்தர அலங்கார விளைவுகளை அடைய முடியும்.ஒருங்கிணைந்த செயல்பாடு: INS செயல்முறையின் மூலம், அலங்காரம் மற்றும் செயல்பாட்டின் ஒருங்கிணைப்பை அடைய மின்னணு கூறுகளை நேரடியாக ஊசி வடிவ பாகங்களில் உட்பொதிக்க முடியும்.பயனர் அனுபவ மேம்பாடு: INS தொழில்நுட்பம் மிகவும் சிக்கலான செயல்பாடுகள் மற்றும் ஊடாடும் தன்மையை அடைய முடியும், இது அதிக அளவிலான பயனர் அனுபவத்தை வழங்குகிறது.தனிப்பயனாக்கப்பட்ட தீர்வுகள்: பல்வேறு தயாரிப்புகளின் தேவைகளைப் பூர்த்தி செய்ய வாடிக்கையாளர் தேவைகளுக்கு ஏற்ப தனிப்பயனாக்கப்பட்ட தீர்வுகளை AnsixTech வழங்க முடியும்.IMD மற்றும் INS செயல்முறைகளுக்கு AnsixTech ஐத் தேர்ந்தெடுப்பது தொழில்முறை தொழில்நுட்ப ஆதரவையும் உயர்தர அலங்கார விளைவுகளையும் வழங்க முடியும், அதே நேரத்தில் பயனர் அனுபவத்தை மேம்படுத்த அலங்காரம் மற்றும் செயல்பாடுகளின் ஒருங்கிணைப்பை அடையலாம்.