In vormversiering IMD-IMF-INS

KENMERKE

- In vormversiering IMD-IMF-INS

Hierdie tegnologie word verdeel in IMR (in-vorm roller of in-mould oordrag), IML (in-mould etiket), en lMF (in-mould vorming of in-vorm film), ook bekend as INS.IMR (in-vorm-rol of in-vorm-oordrag) is om die ontwerpte patroon op die vrystelling-oordragfilm te druk. Tydens die produksieproses moet die oordragfilm voorverhit, gevorm en in 'n spuitvorm geplaas word. Na voltooiing sal die IMR-film verwyder word, wat die ink en beskermende laag op die produkoppervlak laat.IML (In-Mold Label) is 'n gelamineerde film gedruk met grafika of logo's. Tydens spuitgieting word die lML-film aan die produkoppervlak geheg. In vergelyking met die tradisionele etikettering, integreer voltooide produkte met lIML-film etikette en plastiekwerkstukke een keer wat perfek pas.IMF staan ook bekend as lINS wat meer geskik is vir hoë-geboë 3D-produkte as lIMP- en IML-tegnologie. Sage fokus op IMF(INS)-filmvervaardiging in die lMD-industrie. Die verwerking is om die gedrukte IMF(INS)-film vooraf te vorm in 'n hoëdrukvormmasjien, en dan die gevormde film te sny. Die inkkant moet op die kernvorm geplaas word en dan die plastiekinspuiting doen. Die IMF (INS) film bestaan uit geharde deursigtige film aan die bokant (die meer algemene materiale is PC, PET, PMMA, ens.), 'n gedrukte patroonlaag in die middel, en 'n plastieklaag (die meeste word gebruik ABS) by die onderkant. Die posisie van ink op IMF(INS) film is anders as die vorige twee tegnologie film, IMR, en lML dit word goed beskerm in die middel van die IMF(INS) film. Daarom kan dit die uitstekende kleurvastheid en hoë krasweerstand verseker van die produk. Daarbenewens kan die IMF (INS) film geïntegreer word met elektroniese komponente. Druk ligoordragpatroon op die onderkant van IMF (INS) film deur syskerm, en gebruik die kleur en die intensiteit van die lig om ryk visuele effekte aan te bied.

- Die voordele van die IMD-proses sluit in:Goeie dekoratiewe effek: IMD-tegnologie kan 'n hoë-gehalte dekoratiewe effek bereik, met duidelike patrone, helder kleure, driedimensionele sin en tekstuur.Sterk duursaamheid: Die dekoratiewe film word nou gekombineer met plastiekprodukte, is nie maklik om af te skil of te dra nie, en het goeie duursaamheid en krapweerstand.Geïntegreerde gietwerk: Die IMD-proses spuit die dekoratiewe film en plastiek saam, wat die daaropvolgende film- of spuitproses vermy, wat tyd en koste bespaar.Wye toepassingsgebied: Die IMD-proses is geskik vir verskeie plastiekprodukte, soos selfoonhouers, elektroniese produkhouers, motoronderdele, ens., en kan persoonlike en hoë-end dekoratiewe effekte bereik.IMD-tegnologie word wyd gebruik in elektroniese produkte, motors, huismeubels en ander velde, wat produkte met unieke dekoratiewe effekte en waardetoegevoegde funksies verskaf.

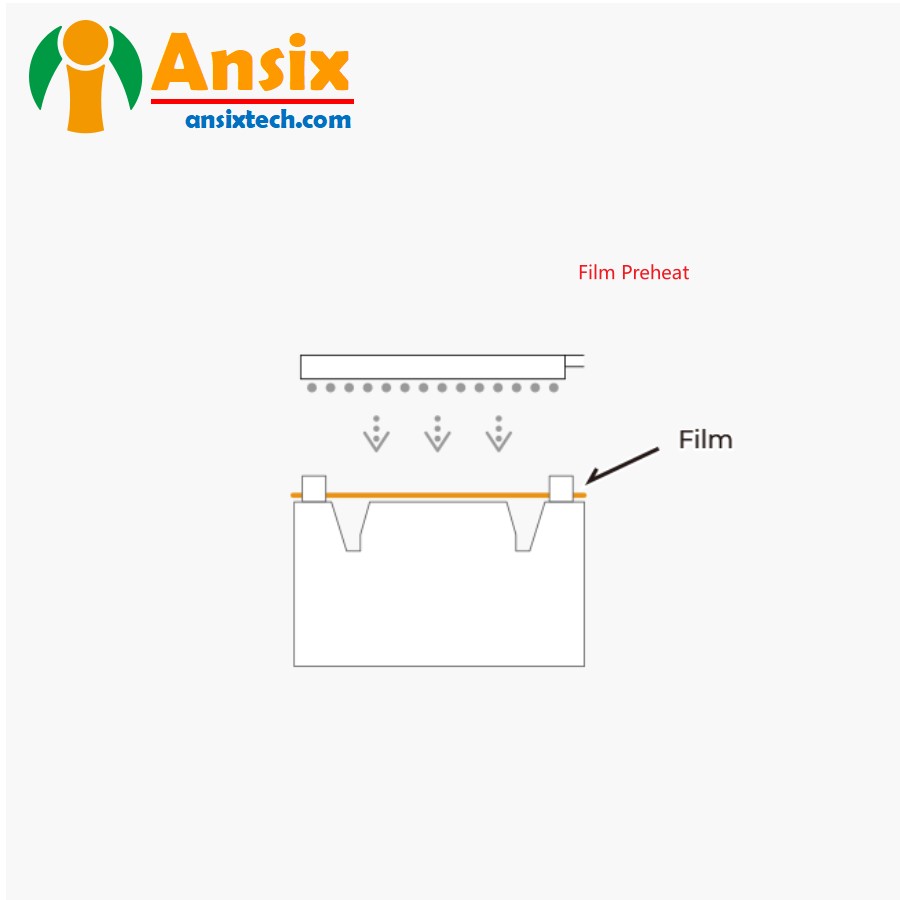

- Tegnologiese proses in vormversieringFilm Voorverhit

Voorverhitting van IMD-in-vorm-versieringsfilms beteken dat die film voorverhit moet word voordat IMD-in-vorm-versieringsfilm vir produkproduksie gebruik word. Die doel van voorverhitting is om die film sagter te maak en makliker te pas om beter versiering in die vorm te verseker.Plaas die IMD in-vorm dekoratiewe film in 'n droë omgewing om vog te vermy.Gebruik spesiale voorverhittingstoerusting om die film tot die toepaslike temperatuur te verhit. Die temperatuurkeuse moet bepaal word volgens die spesifieke filmmateriaal en dikte, gewoonlik tussen 50-80 grade Celsius.Plaas die voorverhitte film in die vorm, en maak seker dat die film in noue kontak met die oppervlak van die vorm is.Gebruik toepaslike druk en temperatuur om die film en produkbasismateriaal te hittedruk om dit op die produkoppervlak vas te maak.Nadat jy gewag het vir die film om af te koel, haal die produk uit die vorm om die versieringsproses te voltooi.Voorverhitting is 'n belangrike stap in die vervaardigingsproses van IMD-in-vorm dekoratiewe film, wat die dekoratiewe effek en produkkwaliteit kan verbeter. Wanneer jy voorverhit, moet jy aandag gee aan die beheer van die temperatuur en tyd om oorverhitting of verhitting te lank te vermy om skade aan die film te voorkom.

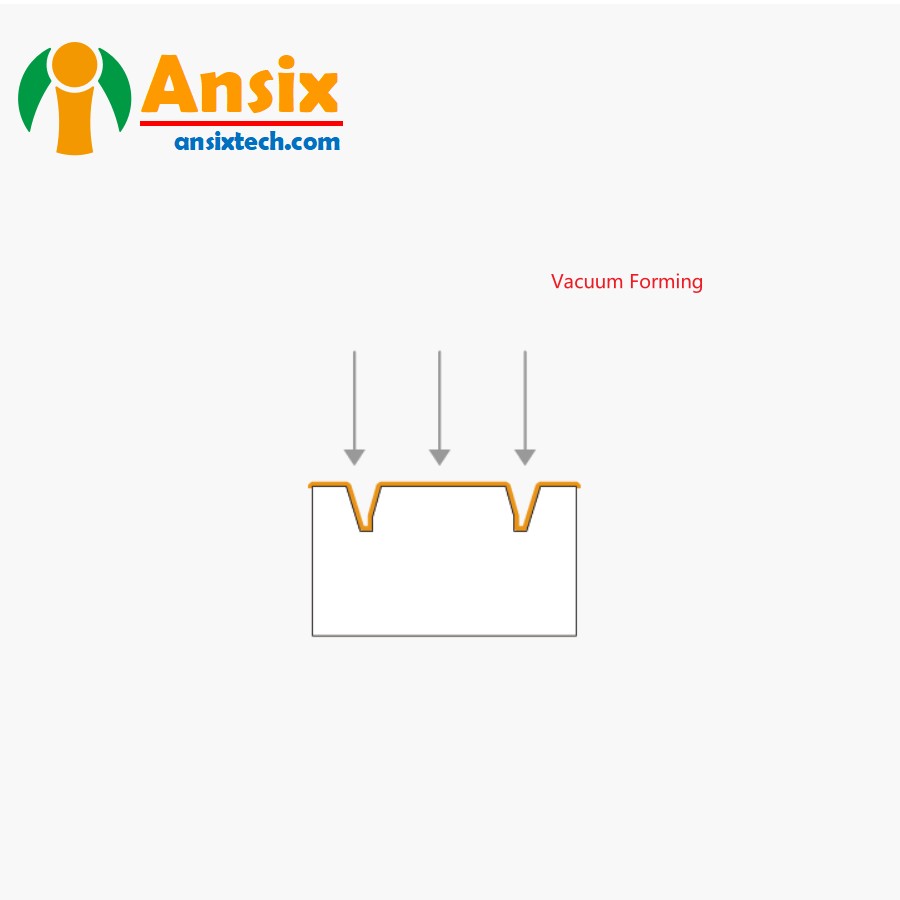

- Vakuumvorming

IMD-in-vorm-versiering-vakuumvorming is 'n tegnologie wat die IMD-in-vorm-versieringsfilm en die basismateriaal saam vakuum-adsorbeer en vorm. Dit kombineer die voordele van IMD-in-vorm-versiering en vakuumvorming, en kan produkversiering en gietwerk in een gietproses realiseer.Die stappe van IMD in-vorm versiering vakuum vorming is soos volg:Berei IMD in-vorm versiering film en produk basis materiaal. Film word gewoonlik gemaak van PET- of PC-materiaal met dekoratiewe patrone en funksionele bedekkings.Plaas die film in die vorm en maak seker dat die film in noue kontak met die oppervlak van die vorm is.Plaas die produksubstraat bo die film op 'n posisie wat ooreenstem met die film.Plaas die vorm in die vakuumvormmasjien, begin die vakuumpomp en onttrek die lug binne-in die vorm om 'n vakuumomgewing te vorm.Verhit die vorm in 'n vakuumomgewing om die film sag te maak en kombineer dit styf met die produkbasismateriaal.Na 'n sekere tyd en temperatuur word die film en basismateriaal gevorm om 'n dekoratiewe effek te vorm.Skakel die vakuumpomp af en haal die gevormde produk uit.IMD in-vorm versiering vakuum vorming tegnologie kan hoë-presisie versiering effekte bereik terwyl die produk sterkte en duursaamheid behou word. Dit word wyd gebruik in selfone, elektroniese produkte, motorinterieurs en ander velde, wat skoonheid en funksionaliteit by produkte voeg. Wanneer vakuumgietwerk van IMD-in-vormversiering uitgevoer word, moet aandag gegee word aan die beheer van die temperatuur, vakuumgraad en giettyd om die gieteffek en produkkwaliteit te verseker.

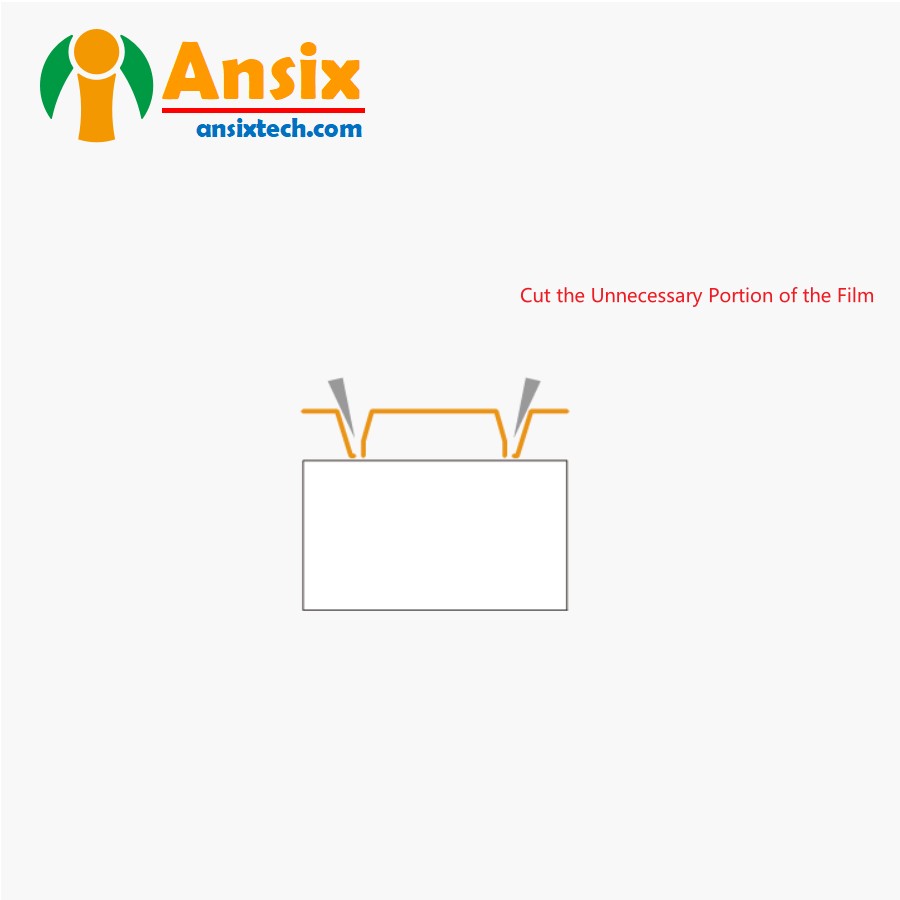

- Sny die onnodige gedeelte van die film

Tydens die IMD-in-vorm-versieringsproses is dit soms nodig om onnodige dele van die film af te sny om die verlangde dekoratiewe effek te verkry. Hier is die stappe om ongewenste dele van jou film uit te sny:Berei IMD in-vorm versiering film en ooreenstemmende gereedskap. Die gereedskap kan 'n skêr, 'n mes of 'n lasersnyer wees, afhangende van die filmmateriaal en -vorm.Plaas die IMD in-vorm dekoratiewe film op 'n plat werkbank, maak seker dat daar geen duidelike plooie of skade op die oppervlak van die film is nie.Merk die snylyn of snyarea op die film volgens die deel wat gesny moet word. Jy kan 'n liniaal of die gemerkte lyne op die vorm gebruik om te help.Gebruik 'n geskikte gereedskap en sny langs die gemerkte lyn of snyarea. As u 'n skêr gebruik, maak seker dat die punte van die skêr in noue kontak met die film is vir 'n meer akkurate snylyn.Gee aandag aan die beheer van die krag en skeerhoek om te verhoed dat die film beskadig word of ongelyke rande veroorsaak.Nadat u klaar gesny het, kyk of die kante van die film plat en netjies is. Gebruik skuurpapier of 'n randgereedskap om te snoei indien nodig.Om onnodige dele van die film af te sny is 'n belangrike stap in die IMD-in-vorm versiering proses, wat die dekoratiewe effek en kwaliteit van die finale produk kan verseker. Wanneer jy sny, moet jy aandag gee aan veilige bedrywighede om skade aan die film en jouself te vermy.

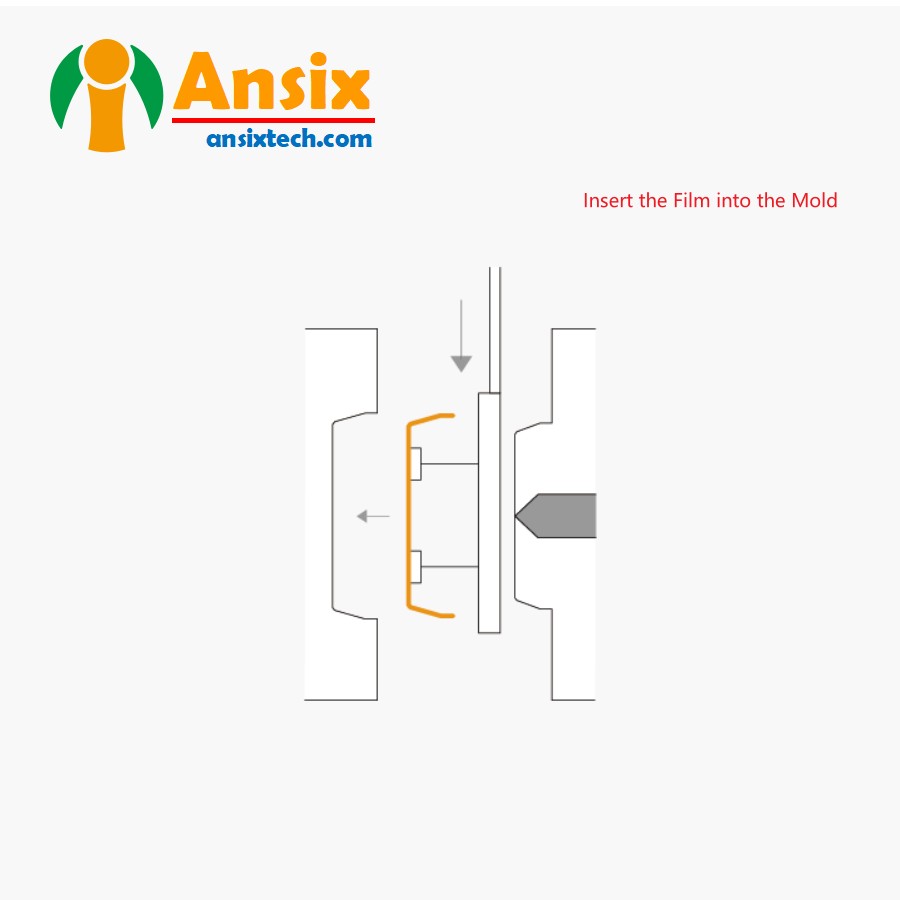

- Plaas die film in die vorm

In die IMD-in-vorm-versieringsproses is die plasing van die film in die vorm 'n kritieke stap. Hier is die algemene stappe om die film in die vorm te plaas:Berei IMD in-vorm dekoratiewe film en ooreenstemmende vorm. Die film word gewoonlik gemaak van PET- of PC-materiaal met dekoratiewe patrone en funksionele bedekkings. Die vorm kan van metaal of plastiek gemaak word met die gewenste produkvorm en struktuur.Plaas die IMD-in-vorm dekoratiewe film op die onderkant van die vorm, en verseker dat die film styf aan die vormoppervlak vasgemaak is. Spesiale klampe of gereedskap kan gebruik word om te help om die membraan in plek te hou.Indien nodig, kan belyning en aanpassing op die film uitgevoer word om akkurate ooreenstemming tussen die dekoratiewe patroon en produkstruktuur te verseker.Plaas die boonste helfte van die vorm bo die film, wat ooreenstem met die onderste vorm.Gebruik toepaslike druk en temperatuur en voeg die boonste en onderste dele van die vorm saam om die film in die vorm vas te maak.Verseker die verseëling en stabiliteit van die vorm om te verhoed dat die film verskuif of vervorm.Voer volgens die spesifieke prosesvereistes bewerkings uit soos warmpers of vakuumadsorpsie om die film styf met die produkbasismateriaal te kombineer.Na 'n sekere tyd en temperatuur word die film en basismateriaal versier en gevorm.Om die film in die vorm te plaas, is 'n sleutelstap in die IMD-in-vorm-versieringproses. Dit is nodig om aandag te gee aan die beheer van die druk, temperatuur en tyd om die versieringseffek en produkkwaliteit te verseker. Hanteer die film versigtig tydens gebruik om skrape of skade te voorkom.

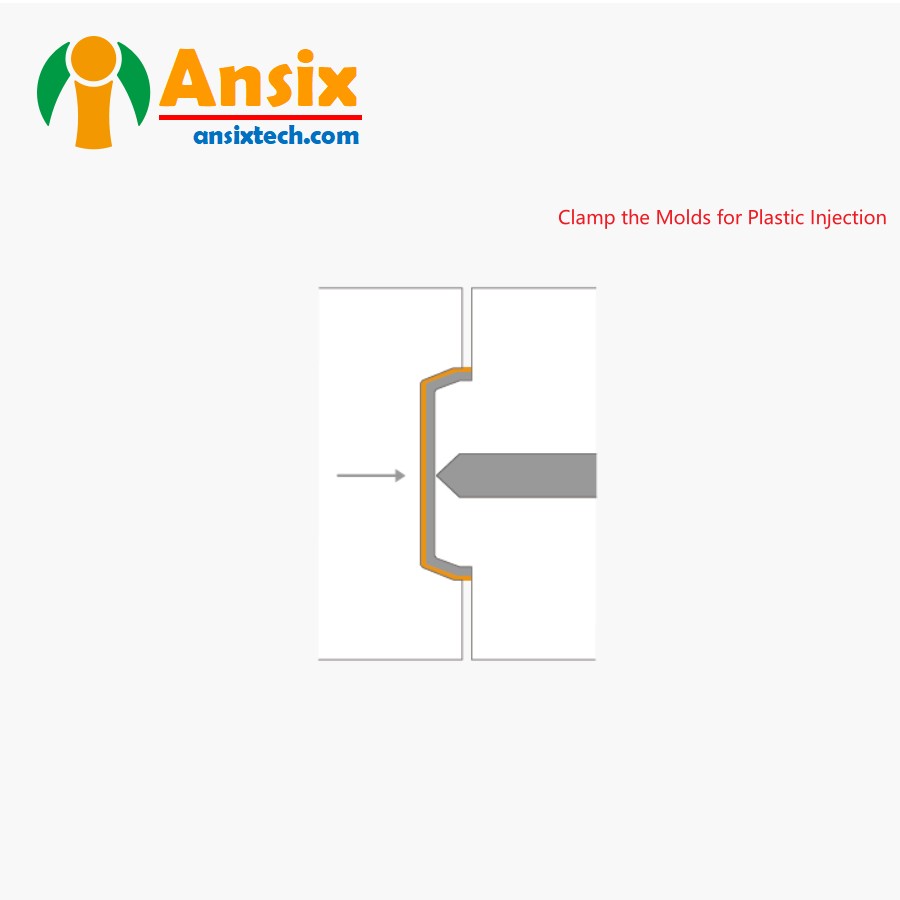

- Klem die vorms vas vir plastiekinspuiting

IMD-in-vorm-versiering-klem-spuitgietwerk is 'n tegnologie wat IMD-in-vorm-versieringsfilm met spuitgiet kombineer. Dit kombineer die twee stappe van versiering en giet in een, en kan produkversiering en gietwerk in een spuitgietproses realiseer.Die volgende is die algemene stappe vir IMD in-vorm dekoratiewe klem spuitgiet:Berei IMD in-vorm dekoratiewe film, spuitgietmasjien en ooreenstemmende vorm. Film word gewoonlik gemaak van PET- of PC-materiaal met dekoratiewe patrone en funksionele bedekkings. Die vorm kan van metaal of plastiek gemaak word met die gewenste produkvorm en struktuur.Plaas die IMD-in-vorm dekoratiewe film aan die een kant van die vorm, en verseker dat die film styf aan die vormoppervlak vasgemaak is. Spesiale klampe of gereedskap kan gebruik word om te help om die film in plek te hou.Plaas die vorm in die spuitgietmasjien en verseker die posisie en stabiliteit van die vorm.Begin die spuitgietmasjien en spuit die gesmelte plastiekmateriaal in die vorm. Die spuitgietmasjien verhit die gesmelte plastiekmateriaal en spuit dit in die vorm, waar dit styf met die film gekombineer word.Tydens die spuitgietproses word die film saam met die plastiekmateriaal gespuit om die versiering en produkstruktuur te vorm.Nadat die spuitgietwerk voltooi is, wag vir die plastiekmateriaal om af te koel en te stol. Afhangende van die spesifieke spuitgietmateriaal en prosesvereistes, kan 'n sekere afkoeltyd nodig wees.Maak die vorm oop en haal die spuitgegote produk uit. Op hierdie tydstip is die dekoratiewe effek van IMD in-vorm versiering op die produk voltooi.IMD in-vorm versiering klem spuitgiet tegnologie kan 'n doeltreffende en geïntegreerde versiering en giet proses realiseer, die verbetering van produksie doeltreffendheid en produk kwaliteit. By die uitvoering van IMD-in-vorm-versiering-klemspuitgietwerk, moet aandag gegee word aan die beheer van die inspuittemperatuur, druk en tyd om die stabiliteit van die spuitgietproses en die kwaliteit van die produk te verseker.

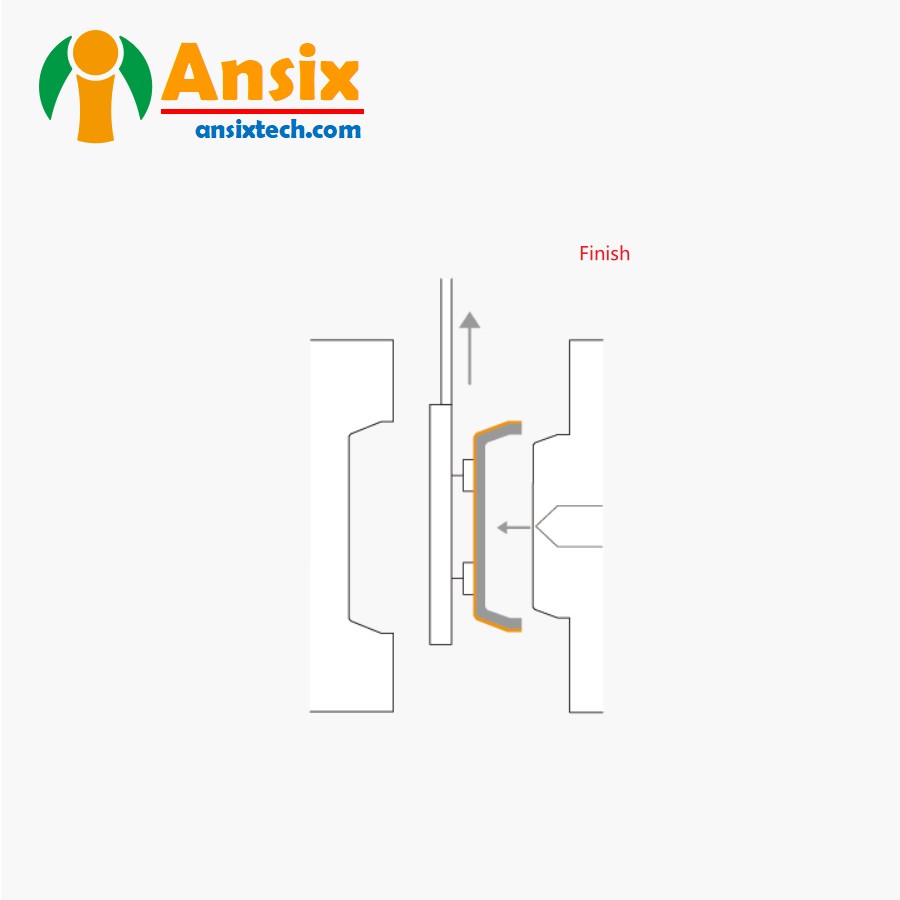

- Voltooi

Wanneer die IMD in-vorm versiering voltooi is, die volgende stappe om die finale produk te verwerk en te inspekteer:Haal die vorm uit: Maak die vorm oop en haal die versierde produk uit die vorm. Wees versigtig om dit sagkens te verwyder om te verhoed dat die produk of dekoratiewe film beskadig word.Kontroleer die dekoratiewe effek: Gaan die dekoratiewe effek van die produk noukeurig na om te verseker dat die dekoratiewe film styf met die produkbasismateriaal gekombineer is en dat daar geen blase, afval of skade is nie.Skoonmaak en afwerking: Indien nodig, gebruik 'n sagte lap of skoonmaakmiddel om die oppervlak van die produk saggies af te vee om stof of vlekke te verwyder. Terselfdertyd kan jy snoeigereedskap of skuurpapier gebruik om die rande van die produk af te sny om dit gladder en netjieser te maak.Funksionele toetsing: Voer funksionele toetsing van die produk uit om te verseker dat die versieringsproses nie die normale gebruik van die produk beïnvloed nie. Byvoorbeeld, vir 'n selfoontas kan jy die sensitiwiteit en tasbare gevoel van die sleutels toets.Verpakking en kwaliteit inspeksie: Verpakking en kwaliteit inspeksie word volgens produkvereistes uitgevoer. Verseker dat die produk se verpakking ongeskonde is en voer kwaliteitskontroles uit om te verseker dat die produk aan relevante standaarde en vereistes voldoen.

- Daar is verskeie redes om AnsixTech vir IMD, INS-prosesse te kies

As jy enige vrae het oor produkte in die plastiekvorm- en vormveld, stuur asseblief vir ons 'n boodskap (E-pos: info@ansixtech.com ) te eniger tyd en ons span sal jou binne 12 uur antwoord.Die keuse van AnsixTech vir IMD (In-Mould Decoration) en INS (In-Mould Electronics) prosesse is 'n goeie keuse. AnsixTech is 'n maatskappy wat fokus op IMD- en INS-tegnologie met ryk ervaring en kundigheid.Die IMD-proses is 'n tegnologie wat dekoratiewe patrone of beelde direk op die oppervlak van spuitgegote dele insluit. Deur die dekoratiewe film met die plastiekmateriaal te kombineer tydens die spuitgietproses, word 'n hoë-gehalte dekoratiewe effek verkry. Hierdie proses bied 'n duursame afwerking wat verhoed dat die dekoratiewe laag afskil of afslyt, en maak voorsiening vir 'n verskeidenheid kleur- en patroonopsies.Die INS-proses word verder ontwikkel op grond van IMD. Dit sluit elektroniese komponente (soos raaksensors, LED-ligte, ens.) direk in spuitgegote dele in, wat die integrasie van versiering en funksie bewerkstellig. INS-tegnologie kan meer komplekse funksies en interaktiwiteit bereik, wat 'n hoër vlak van gebruikerservaring bied.As u AnsixTech kies vir IMD- en INS-prosesse, kan u die volgende voordele geniet:Professionele tegnologie: AnsixTech het 'n ryk ervaring in IMD- en INS-tegnologie en kan professionele oplossings en tegniese ondersteuning bied.Dekoratiewe effekte van hoë gehalte: Deur die IMD-proses kan dekoratiewe effekte van hoë gehalte verkry word, insluitend 'n verskeidenheid kleur- en patroonkeuses.Geïntegreerde funksie: Deur die INS-proses kan elektroniese komponente direk in spuitgegote dele ingebed word om integrasie van versiering en funksie te bewerkstellig.Verbetering van gebruikerservaring: INS-tegnologie kan meer komplekse funksies en interaktiwiteit bereik, wat 'n hoër vlak van gebruikerservaring bied.Pasgemaakte oplossings: AnsixTech kan pasgemaakte oplossings volgens klantbehoeftes verskaf om aan die vereistes van verskillende produkte te voldoen.Die keuse van AnsixTech vir IMD- en INS-prosesse kan professionele tegniese ondersteuning en dekoratiewe effekte van hoë gehalte bied, en terselfdertyd die integrasie van versiering en funksies bereik om gebruikerservaring te verbeter.