අච්චු සැරසිලි IMD-IMF-INS තුළ

විශේෂාංග

- අච්චු සැරසිලි IMD-IMF-INS තුළ

මෙම තාක්ෂණය IMR (in-mould roller or in-mould transfer), IML (in-mould label) සහ lMF (in-mould forming orin-mould film) ලෙසද INS ලෙස හඳුන්වනු ලැබේ.IMR (අච්චුව තුළ රෝලර් හෝ අච්චු මාරු කිරීම) යනු මුදා හැරීමේ මාරු කිරීමේ චිත්රපටයේ සැලසුම් කළ රටාව මුද්රණය කිරීමයි. නිෂ්පාදන ක්රියාවලියේදී, හුවමාරු පටලය පෙර රත් කර, සාදා, එන්නත් අච්චුවකට දැමිය යුතුය. නිම කිරීමෙන් පසු, නිෂ්පාදන මතුපිට තීන්ත සහ ආරක්ෂිත තට්ටුව ඉතිරි කරමින්, IMRfilm ඉවත් කරනු ලැබේ.IML(In-Mold Label) යනු ග්රැෆික්ස් හෝ ලාංඡන සහිත මුද්රණය කරන ලද ලැමිෙන්ටඩ් චිත්රපටයකි. ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේදී, lML පටලය නිෂ්පාදන මතුපිටට සවි කර ඇත. සාම්ප්රදායික ලේබල් කිරීම හා සසඳන විට, lIML පටලයක් සහිත නිමි භාණ්ඩ ලේබල් සහ ප්ලාස්ටික් වැඩ කොටස් ඒකාබද්ධ කරන අතර එය පරිපූර්ණ ලෙස ගැලපේ.IMF සහ IML තාක්ෂණයට වඩා ඉහළ වක්ර ත්රිමාණ නිෂ්පාදන සඳහා වඩාත් යෝග්ය වන LINS ලෙසද IMF හඳුන්වනු ලැබේ. lMD කර්මාන්තයේ IMF(INS) චිත්රපට නිෂ්පාදනය කෙරෙහි අවධානය යොමු කරයි. සැකසීම යනු මුද්රිත IMF (INS) චිත්රපටය අධි පීඩන සාදන යන්ත්රයක පූර්ව-සාදමින් පසුව සාදන ලද පටලය කැපීමයි. තීන්ත පැත්ත හර අච්චුව මත තබා ප්ලාස්ටික් එන්නත් කළ යුතුය. IMF (INS)චිත්රපටය සෑදී ඇත්තේ ඉහලින් ඇති දැඩි විනිවිද පෙනෙන පටලයකින් (වඩාත් පොදු ද්රව්ය වන්නේ PC, PET,PMMA, සහ යනාදියයි), මැද මුද්රිත රටා තට්ටුවක් සහ ප්ලාස්ටික් ස්ථරයකින් (බොහෝ විට භාවිතා වන්නේ ABS) පතුලේ. IMF (INS) චිත්රපටයේ තීන්තවල පිහිටීම පෙර පැවති තාක්ෂණික චිත්රපට දෙක වන IMR සහ lML ට වඩා වෙනස් වේ, එය IMF (INS) චිත්රපටය මැද හොඳින් ආරක්ෂා කර ඇත. එබැවින්, එය විශිෂ්ට වර්ණවත් බව සහ ඉහළ සීරීම්-ප්රතිරෝධය සහතික කළ හැකිය. නිෂ්පාදනයේ. මීට අමතරව, IMF (INS) චිත්රපටය ඉලෙක්ට්රොනික සංරචක සමඟ ඒකාබද්ධ කළ හැකිය. IMF(INS) චිත්රපටයේ පතුලෙහි සිල්ක්ක්රීන් මගින් ආලෝකය සම්ප්රේෂණ රටාව මුද්රණය කරන්න, සහ ආලෝකයේ තීව්රතාවය සහ සාරවත් දෘශ්ය ප්රයෝග ඉහළින්ම භාවිතා කරන්න.

- IMD ක්රියාවලියේ වාසි අතර:හොඳ අලංකාර ආචරණය: IMD තාක්ෂණයට පැහැදිලි රටා, දීප්තිමත් වර්ණ, ත්රිමාණ හැඟීම සහ වයනය සමඟ උසස් තත්ත්වයේ අලංකාර බලපෑමක් ලබා ගත හැකිය.ශක්තිමත් කල්පැවැත්ම: අලංකාර චිත්රපටය ප්ලාස්ටික් නිෂ්පාදන සමඟ සමීපව සංකලනය වී ඇති අතර, පීල් හෝ ඇඳීමට පහසු නැත, හොඳ කල්පැවැත්ම සහ සීරීම් ප්රතිරෝධය ඇත.ඒකාබද්ධ මෝල්ඩින්: IMD ක්රියාවලිය අලංකාර පටල සහ ප්ලාස්ටික් එකට එන්නත් කරයි, පසුකාලීන චිත්රපට හෝ ඉසීමේ ක්රියාවලියෙන් වැළකී, කාලය සහ පිරිවැය ඉතිරි කරයි.යෙදුමේ පුළුල් විෂය පථය: IMD ක්රියාවලිය ජංගම දුරකථන පෙට්ටි, ඉලෙක්ට්රොනික නිෂ්පාදන අවස්ථා, මෝටර් රථ අභ්යන්තර කොටස් යනාදී විවිධ ප්ලාස්ටික් නිෂ්පාදන සඳහා සුදුසු වන අතර පුද්ගලීකරණය කළ සහ ඉහළ මට්ටමේ අලංකාර ප්රයෝග ලබා ගත හැකිය.IMD තාක්ෂණය ඉලෙක්ට්රොනික නිෂ්පාදන, මෝටර් රථ, ගෘහ භාණ්ඩ සහ වෙනත් ක්ෂේත්රවල බහුලව භාවිතා වන අතර, අද්විතීය අලංකාර ප්රයෝග සහ අගය එකතු කළ කාර්යයන් සහිත නිෂ්පාදන සපයයි.

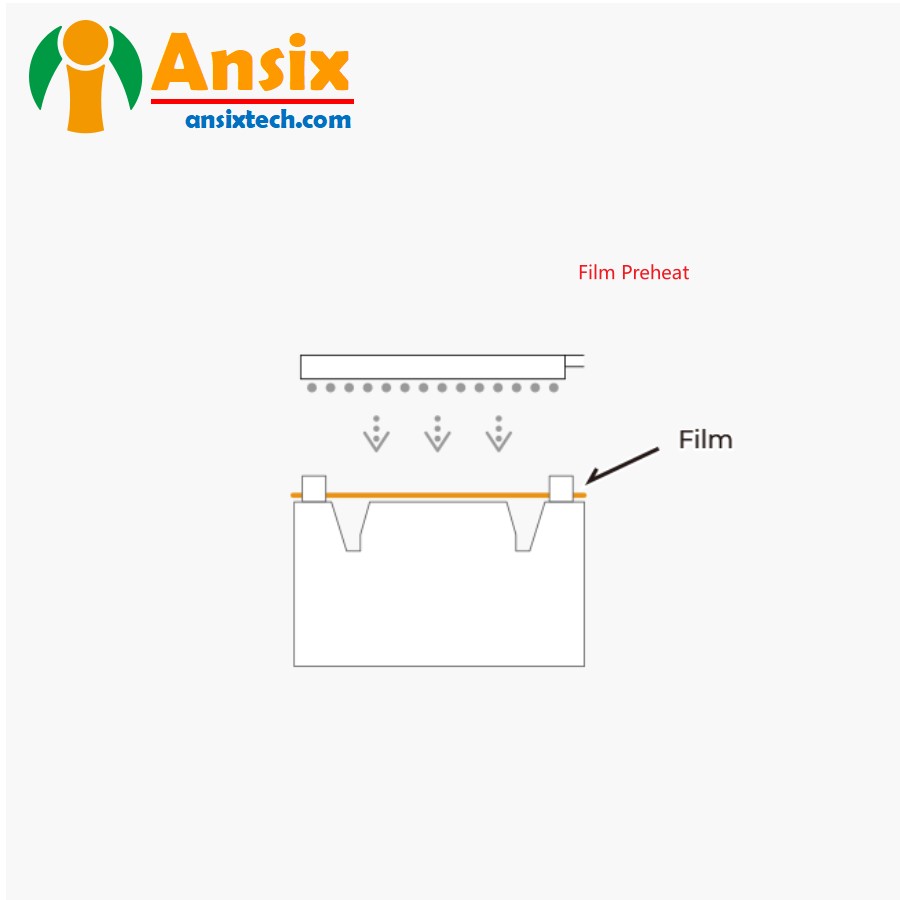

- අච්චු සැරසිලි තාක්ෂණික ක්රියාවලියේදීචිත්රපට Preheat

IMD අච්චුවේ සැරසිලි චිත්රපටය පෙර රත් කිරීම යනු නිෂ්පාදන නිෂ්පාදනය සඳහා IMD තුළ අච්චු සැරසිලි චිත්රපටයක් භාවිතා කිරීමට පෙර, චිත්රපටය පෙර රත් කළ යුතු බවයි. පූර්ව උනුසුම් කිරීමේ අරමුණ වන්නේ අච්චුවෙහි වඩා හොඳ සැරසිලි සහතික කිරීම සඳහා චිත්රපටය වඩාත් මෘදු හා පහසු කිරීම සඳහාය.තෙතමනය වැලැක්වීම සඳහා වියළි පරිසරයක IMD තුළ ඇති අච්චු අලංකාර පටලය තබන්න.සුදුසු උෂ්ණත්වයට චිත්රපටය උණුසුම් කිරීම සඳහා විශේෂ උනුසුම් උපකරණ භාවිතා කරන්න. සාමාන්යයෙන් සෙල්සියස් අංශක 50-80 අතර නිශ්චිත චිත්රපට ද්රව්ය සහ ඝනකම අනුව උෂ්ණත්වය තෝරාගැනීම තීරණය කළ යුතුය.මෙම චිත්රපටය අච්චුවේ මතුපිටට සමීපව සම්බන්ධ වන බව සහතික කිරීම, අච්චුවෙහි පෙර රත් කළ චිත්රපටය තබන්න.චිත්රපටය සහ නිෂ්පාදන පාදක ද්රව්ය නිෂ්පාදන මතුපිටට සවි කිරීම සඳහා තාප තද කිරීමට සුදුසු පීඩනය සහ උෂ්ණත්වය භාවිතා කරන්න.චිත්රපටය සිසිල් වන තෙක් බලා සිටීමෙන් පසුව, සැරසිලි ක්රියාවලිය සම්පූර්ණ කිරීම සඳහා නිෂ්පාදිතය අච්චුවෙන් පිටතට ගන්න.පූර්ව උනුසුම් කිරීම IMD අච්චුව තුළ අලංකාර චිත්රපටයේ නිෂ්පාදන ක්රියාවලියේ වැදගත් පියවරක් වන අතර එමඟින් අලංකාර ආචරණය සහ නිෂ්පාදනයේ ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය. පූර්ව උනුසුම් කරන විට, චිත්රපටයට හානි නොකිරීම සඳහා අධික උනුසුම් වීම හෝ උනුසුම් වීම වළක්වා ගැනීම සඳහා උෂ්ණත්වය සහ කාලය පාලනය කිරීම සඳහා ඔබ අවධානය යොමු කළ යුතුය.

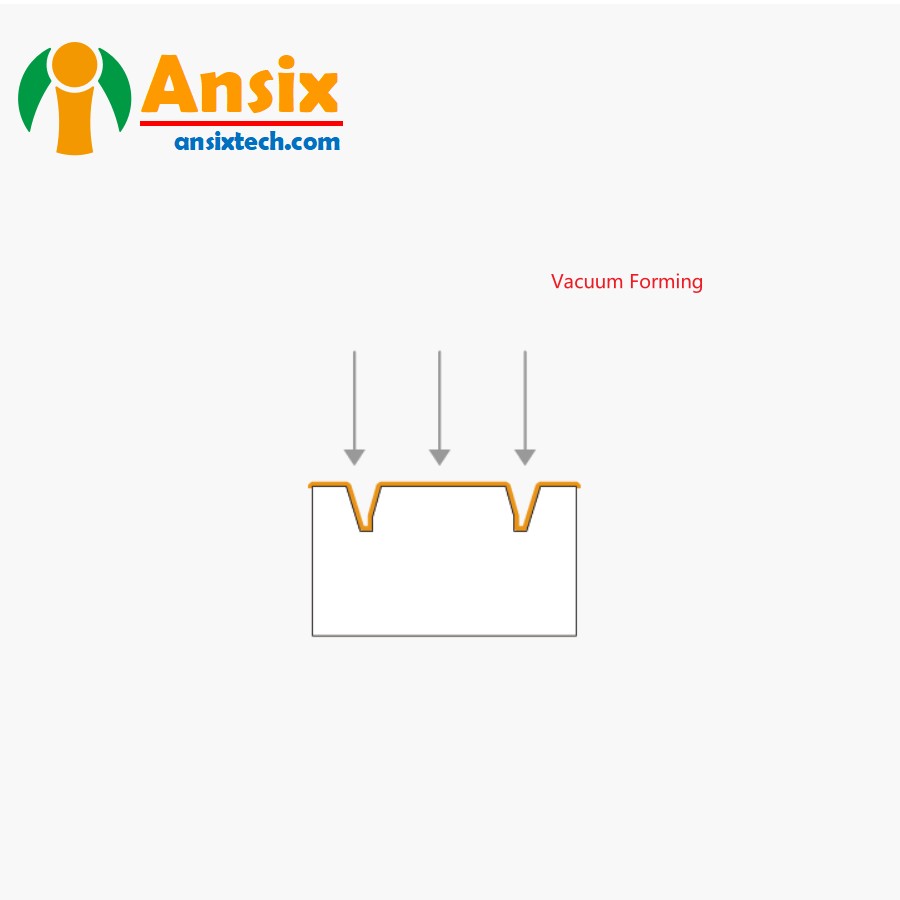

- රික්තය සෑදීම

IMD in-mold සැරසිලි රික්තය සෑදීම යනු රික්තක-adsorbs සහ IMD තුළ ඇති සැරසිලි චිත්රපටය සහ මූලික ද්රව්ය එකට සාදන තාක්ෂණයකි. එය IMD අච්චුවේ සැරසිලි සහ රික්තක සෑදීමේ වාසි ඒකාබද්ධ කරන අතර, එක් අච්චු ක්රියාවලියක් තුළ නිෂ්පාදන අලංකාර කිරීම සහ අච්චු ගැසීම සාක්ෂාත් කරගත හැකිය.IMD අච්චුව තුළ සැරසිලි රික්තක සෑදීමේ පියවර පහත පරිදි වේ:IMD අච්චුව තුළ සැරසිලි චිත්රපට සහ නිෂ්පාදන පාදක ද්රව්ය සකස් කරන්න. චිත්රපටය සාමාන්යයෙන් PET හෝ PC ද්රව්ය වලින් අලංකාර රටා සහ ක්රියාකාරී ආලේපන වලින් සාදා ඇත.චිත්රපටය අච්චුවෙහි තබන්න, චිත්රපටය අච්චුවේ මතුපිටට සමීපව සම්බන්ධ වන බව සහතික කරන්න.චිත්රපටයට අනුරූප ස්ථානයක චිත්රපටයට ඉහලින් නිෂ්පාදන උපස්ථරය තබන්න.අච්චුව රික්ත සාදන යන්ත්රය තුළට දමා, රික්තක පොම්පය ආරම්භ කර, රික්ත පරිසරයක් සෑදීම සඳහා අච්චුව ඇතුළත වාතය නිස්සාරණය කරන්න.රික්තක පරිසරයකදී, චිත්රපටය මෘදු කිරීම සඳහා අච්චුව උණුසුම් කර නිෂ්පාදන මූලික ද්රව්ය සමඟ තදින් ඒකාබද්ධ කරන්න.නිශ්චිත කාලයක් සහ උෂ්ණත්වයකින් පසුව, අලංකාර ආචරණයක් සෑදීම සඳහා චිත්රපටය සහ මූලික ද්රව්ය සෑදී ඇත.රික්තක පොම්පය නිවා දමා සාදන ලද නිෂ්පාදනය පිටතට ගන්න.IMD අච්චුව තුළ සැරසිලි රික්තය සෑදීමේ තාක්ෂණයට නිෂ්පාදන ශක්තිය සහ කල්පැවැත්ම පවත්වා ගනිමින් ඉහළ නිරවද්ය සැරසිලි බලපෑම් ලබා ගත හැකිය. එය ජංගම දුරකථන, ඉලෙක්ට්රොනික නිෂ්පාදන, මෝටර් රථ අභ්යන්තරය සහ වෙනත් ක්ෂේත්රවල බහුලව භාවිතා වන අතර නිෂ්පාදනවලට අලංකාරය සහ ක්රියාකාරීත්වය එක් කරයි. අච්චුව තුළ IMD අලංකරණයේ රික්ත මෝල්ඩින් සිදු කරන විට, වාත්තු කිරීමේ බලපෑම සහ නිෂ්පාදනයේ ගුණාත්මකභාවය සහතික කිරීම සඳහා උෂ්ණත්වය, රික්ත උපාධිය සහ අච්චු කාලය පාලනය කිරීම කෙරෙහි අවධානය යොමු කළ යුතුය.

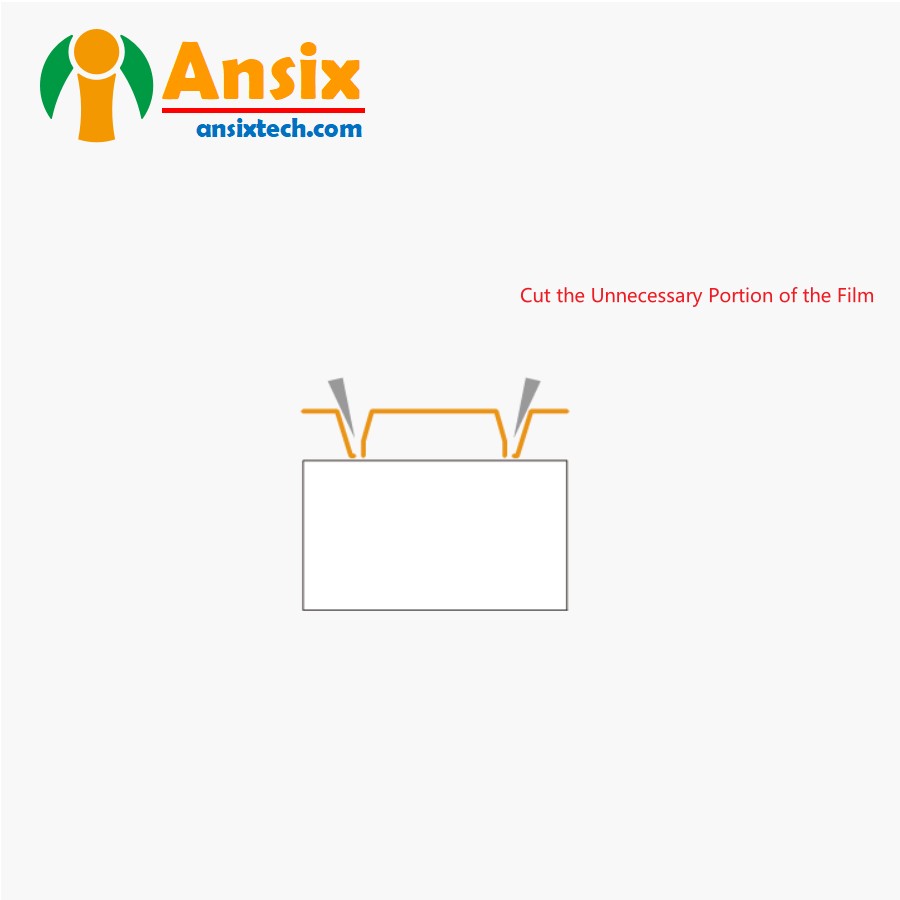

- චිත්රපටයේ අනවශ්ය කොටස කපා දමන්න

IMD අච්චුවේ සැරසිලි ක්රියාවලියේදී, අපේක්ෂිත අලංකාර ආචරණය ලබා ගැනීම සඳහා සමහර විට චිත්රපටයේ අනවශ්ය කොටස් කපා හැරීමට සිදුවේ. ඔබේ චිත්රපටයේ අනවශ්ය කොටස් කපා හැරීමේ පියවර මෙන්න:IMD අච්චුවේ සැරසිලි චිත්රපටය සහ ඊට අනුරූප මෙවලම් සකස් කරන්න. මෙවලම චිත්රපට ද්රව්ය සහ හැඩය අනුව, කතුර, පිහියක් හෝ ලේසර් කටර් විය හැකිය.IMD අච්චුවෙහි අලංකාර පටලය පැතලි වැඩ බංකුවක් මත තබන්න, චිත්රපටයේ මතුපිට පැහැදිලි රැලි හෝ හානියක් නොමැති බවට වග බලා ගන්න.කැපීමට අවශ්ය කොටස අනුව චිත්රපටය මත කැපුම් රේඛාව හෝ කැපුම් ප්රදේශය සලකුණු කරන්න. ඔබට සහාය වීමට පාලකයෙකු හෝ අච්චුවේ සලකුණු කර ඇති රේඛා භාවිතා කළ හැකිය.සුදුසු මෙවලමක් භාවිතා කරමින්, සලකුණු රේඛාව හෝ කැපූ ප්රදේශය දිගේ කපා. කතුර භාවිතා කරන්නේ නම්, වඩාත් නිවැරදි කැපුම් රේඛාවක් සඳහා කතුරේ ඉඟි චිත්රපටය සමඟ සමීපව සම්බන්ධ වන බවට වග බලා ගන්න.චිත්රපටයට හානි කිරීම හෝ අසමාන දාර නිපදවීම වැළැක්වීම සඳහා කැපීමේ බලය සහ කෝණය පාලනය කිරීම කෙරෙහි අවධානය යොමු කරන්න.කැපීම අවසන් වූ පසු, චිත්රපටයේ දාර පැතලි හා පිළිවෙලට තිබේදැයි පරීක්ෂා කරන්න. අවශ්ය නම් කැපීම සඳහා වැලි කඩදාසි හෝ දාර මෙවලමක් භාවිතා කරන්න.චිත්රපටයේ අනවශ්ය කොටස් කපා දැමීම IMD අච්චුව තුළ අලංකරණ ක්රියාවලියේ වැදගත් පියවරක් වන අතර එමඟින් අවසාන නිෂ්පාදනයේ අලංකාර බලපෑම සහ ගුණාත්මකභාවය සහතික කළ හැකිය. කපන විට, චිත්රපටයට සහ ඔබටම හානි නොකිරීම සඳහා ආරක්ෂිත මෙහෙයුම් කෙරෙහි අවධානය යොමු කළ යුතුය.

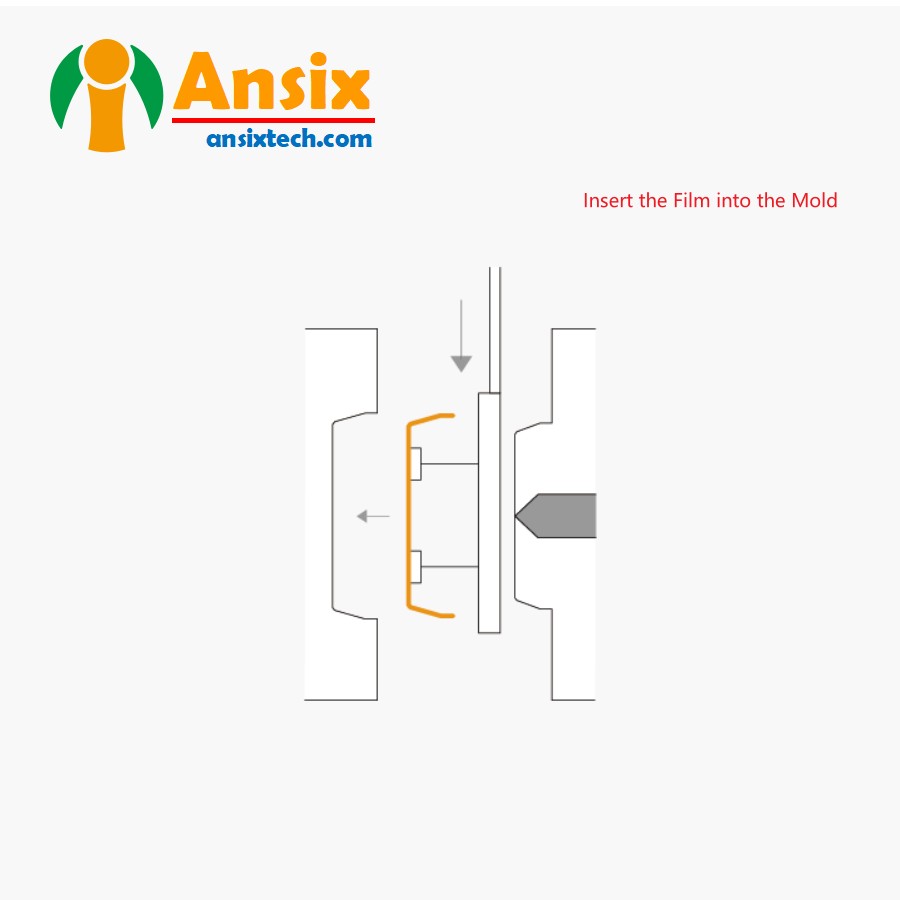

- චිත්රපටය අච්චුව තුළට ඇතුල් කරන්න

IMD අච්චුවේ සැරසිලි ක්රියාවලියේදී, චිත්රපටය අච්චුව තුළට තැබීම තීරණාත්මක පියවරකි. චිත්රපටය අච්චුවට තැබීමේ සාමාන්ය පියවර මෙන්න:IMD අච්චුව තුළ අලංකාර චිත්රපටය සහ අනුරූප අච්චුව සකස් කරන්න. චිත්රපටය සාමාන්යයෙන් අලංකාර රටා සහ ක්රියාකාරී ආලේපන සහිත PET හෝ PC ද්රව්ය වලින් සාදා ඇත. අච්චුව අවශ්ය නිෂ්පාදන හැඩය සහ ව්යුහය සමඟ ලෝහ හෝ ප්ලාස්ටික් වලින් සාදා ගත හැකිය.IMD අච්චුවෙහි අලංකාර පටලය අච්චුවේ පතුලේ තබන්න, චිත්රපටය අච්චු මතුපිටට තදින් සවි කර ඇති බව සහතික කර ගන්න. පටලය රඳවා තබා ගැනීමට විශේෂ කලම්ප හෝ මෙවලම් භාවිතා කළ හැකිය.අවශ්ය නම්, අලංකාර රටාව සහ නිෂ්පාදන ව්යුහය අතර නිවැරදි ලිපි හුවමාරුවක් සහතික කිරීම සඳහා චිත්රපටයේ පෙළගැස්වීම සහ ගැලපීම සිදු කළ හැකිය.පහළ අච්චුවට අනුරූප වන චිත්රපටයට ඉහලින් අච්චුවේ ඉහළ භාගය තබන්න.සුදුසු පීඩනය සහ උෂ්ණත්වය භාවිතා කරමින්, අච්චුවේ චිත්රපටය සුරක්ෂිත කිරීම සඳහා අච්චුවේ ඉහළ සහ පහළ කොටස් ඒකාබද්ධ කරන්න.චිත්රපටය මාරු කිරීම හෝ විකෘති කිරීම වැළැක්වීම සඳහා අච්චුවේ මුද්රා තැබීම සහ ස්ථාවරත්වය සහතික කිරීම.නිශ්චිත ක්රියාවලි අවශ්යතා අනුව, නිෂ්පාදන පාදක ද්රව්ය සමඟ චිත්රපටය තදින් ඒකාබද්ධ කිරීම සඳහා උණුසුම් පීඩනය හෝ රික්ත අවශෝෂණය වැනි මෙහෙයුම් සිදු කරන්න.නිශ්චිත කාලයක් සහ උෂ්ණත්වයකින් පසුව, චිත්රපටය සහ මූලික ද්රව්ය අලංකාර කර සාදා ඇත.චිත්රපටිය අච්චුව තුළට දැමීම IMD අච්චුවේ සැරසිලි ක්රියාවලියේ ප්රධාන පියවරකි. සැරසිලි බලපෑම සහ නිෂ්පාදනවල ගුණාත්මකභාවය සහතික කිරීම සඳහා පීඩනය, උෂ්ණත්වය සහ කාලය පාලනය කිරීම කෙරෙහි අවධානය යොමු කිරීම අවශ්ය වේ. මෙහෙයුම අතරතුර, සීරීම් හෝ හානි වළක්වා ගැනීම සඳහා චිත්රපටය ප්රවේශමෙන් හසුරුවන්න.

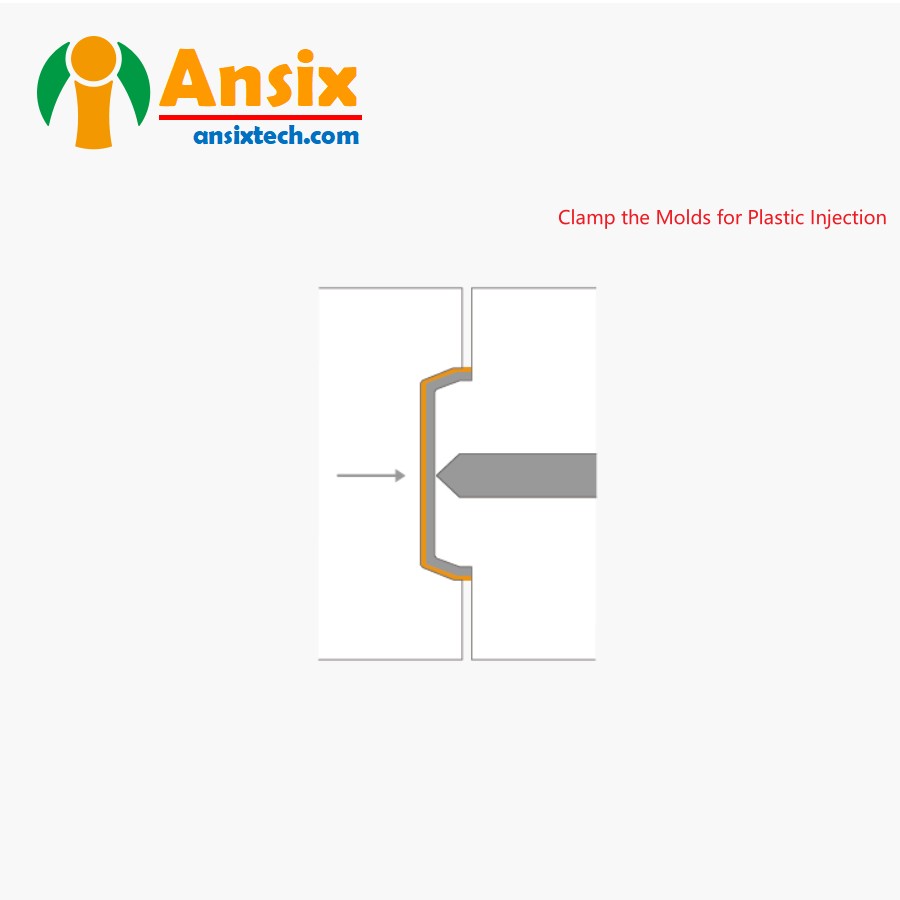

- ප්ලාස්ටික් එන්නත් සඳහා අච්චු තද කරන්න

IMD in-mould dealing clamping injection molding යනු IMD in-mold සැරසිලි චිත්රපටය ඉන්ජෙක්ෂන් මෝල්ඩින් සමඟ ඒකාබද්ධ කරන තාක්ෂණයකි. එය අලංකරණය සහ අච්චු ගැසීම යන පියවර දෙක එකකට ඒකාබද්ධ කරන අතර, එක් එන්නත් අච්චු ගැසීමේ ක්රියාවලියකින් නිෂ්පාදන අලංකරණය සහ අච්චු ගැසීම සාක්ෂාත් කරගත හැකිය.IMD අච්චුව තුළ අලංකාර කලම්ප එන්නත් අච්චුව සඳහා සාමාන්ය පියවර පහත දැක්වේ:IMD අච්චුව තුළ අලංකාර චිත්රපට, එන්නත් අච්චු යන්ත්රය සහ අනුරූප අච්චුව සකස් කරන්න. චිත්රපටය සාමාන්යයෙන් PET හෝ PC ද්රව්ය වලින් අලංකාර රටා සහ ක්රියාකාරී ආලේපන වලින් සාදා ඇත. අච්චුව අවශ්ය නිෂ්පාදන හැඩය සහ ව්යුහය සමඟ ලෝහ හෝ ප්ලාස්ටික් වලින් සාදා ගත හැකිය.IMD අච්චුවේ අලංකාර පටලය අච්චුවේ එක් පැත්තක තබන්න, චිත්රපටය අච්චුව මතුපිටට තදින් සවි කර ඇති බව සහතික කර ගන්න. චිත්රපටය රඳවා තබා ගැනීම සඳහා විශේෂ කලම්ප හෝ මෙවලම් භාවිතා කළ හැකිය.අච්චුවෙහි පිහිටීම සහ ස්ථාවරත්වය සහතික කිරීම, එන්නත් අච්චු යන්ත්රය තුළට අච්චුව තබන්න.ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය ආරම්භ කර උණු කළ ප්ලාස්ටික් ද්රව්ය අච්චුවට එන්නත් කරන්න. ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රය උණු කළ ප්ලාස්ටික් ද්රව්ය උණුසුම් කර එය චිත්රපටය සමඟ තදින් ඒකාබද්ධ කර ඇති අච්චුව තුළට එන්නත් කරයි.ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේදී, චිත්රපටය අලංකරණය සහ නිෂ්පාදන ව්යුහය සෑදීම සඳහා ප්ලාස්ටික් ද්රව්ය සමඟ එන්නත් කර ඇත.ඉන්ජෙක්ෂන් මෝල්ඩින් අවසන් වූ පසු, ප්ලාස්ටික් ද්රව්ය සිසිල් කිරීම සහ ඝන වීම සඳහා රැඳී සිටින්න. නිශ්චිත ඉන්ජෙක්ෂන් මෝල්ඩින් ද්රව්ය සහ ක්රියාවලි අවශ්යතා මත පදනම්ව, යම් සිසිලන කාලයක් අවශ්ය විය හැකිය.අච්චුව විවෘත කර ඉන්ජෙක්ෂන් අච්චු නිෂ්පාදනය පිටතට ගන්න. මෙම අවස්ථාවේදී, IMD අච්චුවේ සැරසිලිවල අලංකාර බලපෑම නිෂ්පාදනයට සම්පූර්ණ කර ඇත.IMD in-mold decoration clamping injection molding තාක්ෂණයට කාර්යක්ෂම හා ඒකාබද්ධ සැරසිලි සහ අච්චු ගැසීමේ ක්රියාවලියක් සාක්ෂාත් කර ගත හැකි අතර නිෂ්පාදන කාර්යක්ෂමතාව සහ නිෂ්පාදන ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය. IMD in-mold decoration clamping injection molding සිදු කරන විට, එන්නත් අච්චු ගැසීමේ ක්රියාවලියේ ස්ථායිතාව සහ නිෂ්පාදනයේ ගුණාත්මකභාවය සහතික කිරීම සඳහා එන්නත් කිරීමේ උෂ්ණත්වය, පීඩනය සහ කාලය පාලනය කිරීම කෙරෙහි අවධානය යොමු කිරීම අවශ්ය වේ.

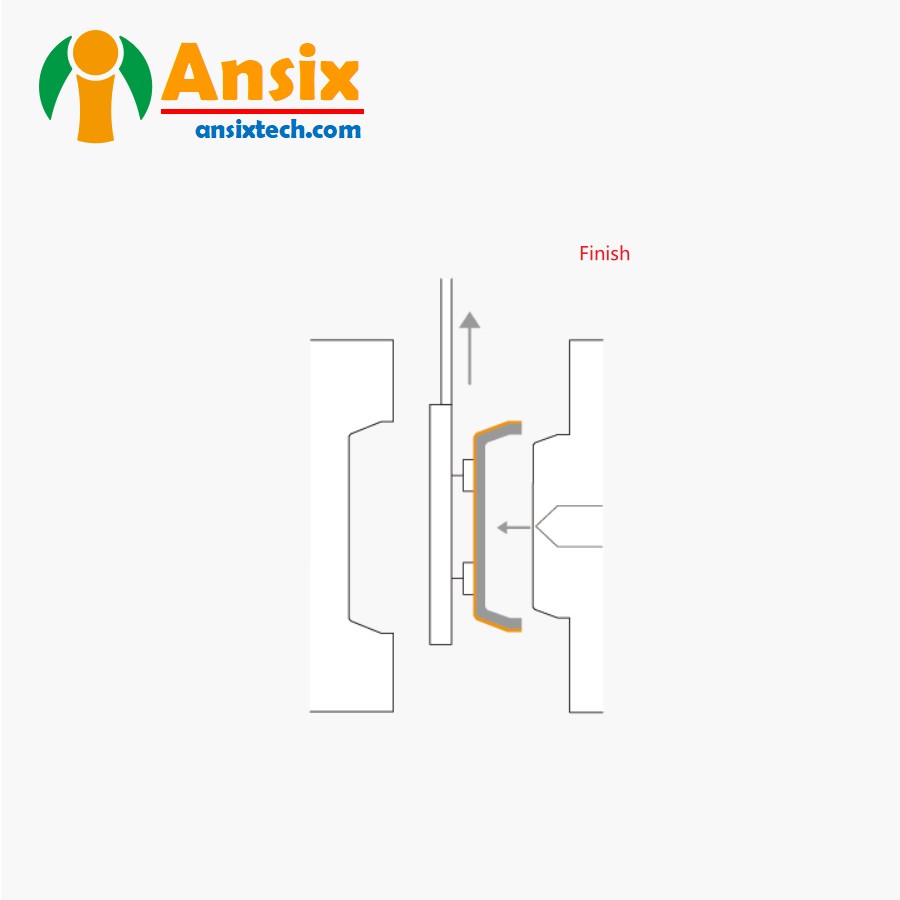

- අවසන් කරන්න

IMD අච්චුව තුළ අලංකරණය සම්පූර්ණ වූ විට, අවසාන නිෂ්පාදනය සැකසීමට සහ පරීක්ෂා කිරීමට පහත පියවර:අච්චුව ඉවත් කරන්න: අච්චුව විවෘත කර අච්චුවෙන් සැරසුණු භාණ්ඩය පිටතට ගන්න. නිෂ්පාදනයට හෝ අලංකාර පටලයට හානි නොකිරීම සඳහා එය මෘදු ලෙස ඉවත් කිරීමට වග බලා ගන්න.අලංකාර ආචරණය පරීක්ෂා කරන්න: අලංකරණ පටලය නිෂ්පාදන මූලික ද්රව්ය සමඟ තදින් ඒකාබද්ධ වී ඇති අතර, බිබිලි වැටීමක්, වැටීමක් හෝ හානි සිදු නොවන බව සහතික කිරීම සඳහා නිෂ්පාදනයේ අලංකාර බලපෑම ප්රවේශමෙන් පරීක්ෂා කරන්න.පිරිසිදු කිරීම සහ අවසන් කිරීම: අවශ්ය නම්, දූවිලි හෝ පැල්ලම් ඉවත් කිරීම සඳහා නිෂ්පාදනයේ මතුපිට මෘදු ලෙස පිස දැමීමට මෘදු රෙදි හෝ ඩිටර්ජන්ට් භාවිතා කරන්න. ඒ අතරම, නිෂ්පාදනයේ දාර වඩාත් සුමට හා පිළිවෙලට සකස් කිරීම සඳහා ඔබට කැපීමේ මෙවලම් හෝ වැලි කඩදාසි භාවිතා කළ හැකිය.ක්රියාකාරී පරීක්ෂණය: නිෂ්පාදනයේ සාමාන්ය භාවිතයට සැරසිලි ක්රියාවලිය බලපාන්නේ නැති බව සහතික කිරීම සඳහා නිෂ්පාදනයේ ක්රියාකාරී පරීක්ෂණය සිදු කරන්න. උදාහරණයක් ලෙස, ජංගම දුරකථන නඩුවක් සඳහා, ඔබට යතුරුවල සංවේදීතාව සහ ස්පර්ශක හැඟීම පරීක්ෂා කළ හැකිය.ඇසුරුම්කරණය සහ තත්ත්ව පරීක්ෂාව: නිෂ්පාදන අවශ්යතා අනුව ඇසුරුම්කරණය සහ තත්ත්ව පරීක්ෂාව සිදු කෙරේ. නිෂ්පාදනයේ ඇසුරුම් නොවෙනස්ව පවතින බව සහතික කර ගැනීම සහ නිෂ්පාදනය අදාළ ප්රමිතීන් සහ අවශ්යතා සපුරාලන බව සහතික කිරීම සඳහා තත්ත්ව පරීක්ෂාවන් සිදු කරන්න.

- IMD, INS ක්රියාවලි සඳහා AnsixTech තෝරා ගැනීමට හේතු කිහිපයක් තිබේ

ප්ලාස්ටික් මෝල්ඩින් සහ අච්චු ක්ෂේත්රයේ නිෂ්පාදන පිළිබඳව ඔබට කිසියම් ප්රශ්නයක් ඇත්නම්, කරුණාකර ඕනෑම වේලාවක අපට පණිවිඩයක් (ඊමේල්: info@ansixtech.com ) එවන්න, අපගේ කණ්ඩායම පැය 12ක් ඇතුළත ඔබට පිළිතුරු දෙනු ඇත.IMD (In-Mold Decoration) සහ INS (In-Mold Electronics) ක්රියාවලි සඳහා AnsixTech තෝරා ගැනීම හොඳ තේරීමක්. AnsixTech යනු පොහොසත් අත්දැකීම් සහ විශේෂ ise දැනුමක් ඇති IMD සහ INS තාක්ෂණය කෙරෙහි අවධානය යොමු කරන සමාගමකි.IMD ක්රියාවලිය යනු ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස්වල මතුපිට අලංකාර රටා හෝ රූප සෘජුවම කාවැද්දූ තාක්ෂණයකි. ඉන්ජෙක්ෂන් මෝල්ඩින් ක්රියාවලියේදී ප්ලාස්ටික් ද්රව්ය සමඟ අලංකාර චිත්රපටය ඒකාබද්ධ කිරීමෙන් උසස් තත්ත්වයේ අලංකාර බලපෑමක් ලබා ගනී. මෙම ක්රියාවලිය කල් පවතින නිමාවක් ලබා දෙන අතර එමඟින් අලංකාර තට්ටුව පීල් කිරීම හෝ ඇඳීම වළක්වයි, සහ විවිධ වර්ණ සහ රටා විකල්ප සඳහා ඉඩ සලසයි.INS ක්රියාවලිය IMD පදනම මත තවදුරටත් වර්ධනය වේ. එය ඉලෙක්ට්රොනික උපාංග (ස්පර්ශ සංවේදක, LED විදුලි පහන් ආදිය) සෘජුවම ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස්වලට කාවැදී, සැරසිලි සහ ක්රියාකාරීත්වය ඒකාබද්ධ කරයි. INS තාක්ෂණයට වඩාත් සංකීර්ණ ක්රියාකාරකම් සහ අන්තර්ක්රියාකාරීත්වය ළඟා කර ගත හැකි අතර, ඉහළ මට්ටමේ පරිශීලක අත්දැකීමක් ලබා දේ.ඔබ IMD සහ INS ක්රියාවලි සඳහා AnsixTech තෝරා ගත් විට, ඔබට පහත වාසි භුක්ති විඳිය හැක:වෘත්තීය තාක්ෂණය: AnsixTech හට IMD සහ INS තාක්ෂණය පිළිබඳ පොහොසත් අත්දැකීම් ඇති අතර වෘත්තීය විසඳුම් සහ තාක්ෂණික සහාය සැපයිය හැකිය.උසස් තත්ත්වයේ අලංකරණ බලපෑම්: IMD ක්රියාවලිය හරහා, විවිධ වර්ණ සහ රටා තේරීම් ඇතුළුව, උසස් තත්ත්වයේ අලංකාර ප්රයෝග ලබා ගත හැක.ඒකාබද්ධ ශ්රිතය: INS ක්රියාවලිය හරහා, ඉලෙක්ට්රොනික උපාංග සෘජුවම ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස් වලට කාවැද්දීමෙන් සැරසිලි සහ ක්රියාකාරීත්වය ඒකාබද්ධ කළ හැකිය.පරිශීලක අත්දැකීම් වැඩිදියුණු කිරීම: INS තාක්ෂණයට වඩාත් සංකීර්ණ කාර්යයන් සහ අන්තර්ක්රියාකාරීත්වය ලබා ගත හැකි අතර, ඉහළ මට්ටමේ පරිශීලක අත්දැකීමක් ලබා දේ.අභිරුචි කළ විසඳුම්: විවිධ නිෂ්පාදනවල අවශ්යතා සපුරාලීම සඳහා පාරිභෝගික අවශ්යතා අනුව අභිරුචි කළ විසඳුම් සැපයිය හැකිය AnsixTech.IMD සහ INS ක්රියාවලීන් සඳහා AnsixTech තෝරා ගැනීමෙන් වෘත්තීය තාක්ෂණික සහාය සහ උසස් තත්ත්වයේ අලංකරණ ප්රයෝග සැපයිය හැකි අතර, ඒ සමඟම පරිශීලක අත්දැකීම් වැඩිදියුණු කිරීම සඳහා සැරසිලි සහ කාර්යයන් ඒකාබද්ධ කිරීම සාක්ෂාත් කරගත හැකිය.