మోల్డ్ డెకరేషన్ IMD-IMF-INSలో

ఫీచర్స్

- మోల్డ్ డెకరేషన్ IMD-IMF-INSలో

ఈ సాంకేతికత IMR (ఇన్-మోల్డ్ రోలర్ లేదా ఇన్-మోల్డ్ ట్రాన్స్ఫర్), IML (ఇన్-మోల్డ్ లేబుల్) మరియు lMF (ఇన్-మోల్డ్ ఫార్మింగ్ ఓరిన్-మోల్డ్ ఫిల్మ్)గా విభజించబడింది, దీనిని INS అని కూడా పిలుస్తారు.IMR (ఇన్-మోల్డ్ రోలర్ లేదా ఇన్-మోల్డ్ ట్రాన్స్ఫర్) అనేది విడుదల బదిలీ ఫిల్మ్పై డిజైన్ చేయబడిన నమూనాను ముద్రించడం. ఉత్పత్తి ప్రక్రియలో, బదిలీ ఫిల్మ్ను ముందుగా వేడి చేసి, ఏర్పాటు చేసి, ఇంజెక్షన్ అచ్చులో ఉంచాలి. పూర్తయిన తర్వాత, IMR ఫిల్మ్ తీసివేయబడుతుంది, ఉత్పత్తి ఉపరితలంపై సిరా మరియు రక్షిత పొరను వదిలివేస్తుంది.IML(ఇన్-మోల్డ్ లేబుల్) అనేది గ్రాఫిక్స్ లేదా లోగోలతో ముద్రించబడిన లామినేటెడ్ ఫిల్మ్. ఇంజెక్షన్ మౌల్డింగ్ సమయంలో, lML ఫిల్మ్ ఉత్పత్తి ఉపరితలంపై జతచేయబడుతుంది. సాంప్రదాయ లేబులింగ్తో పోలిస్తే, lIML ఫిల్మ్తో పూర్తయిన ఉత్పత్తులు లేబుల్లు మరియు ప్లాస్టిక్ వర్క్పీస్లను అనుసంధానం చేస్తాయి.IMFని LINS అని కూడా పిలుస్తారు, ఇది lIMP మరియు IML టెక్నాలజీ కంటే అధిక వంపు ఉన్న 3D ఉత్పత్తులకు మరింత అనుకూలంగా ఉంటుంది. lMD పరిశ్రమలో IMF(INS) ఫిల్మ్ తయారీపై సేజ్ ఫోకస్. ప్రాసెసింగ్ అనేది ప్రింటెడ్ IMF(INS) ఫిల్మ్ను హై-ప్రెజర్ ఫార్మింగ్ మెషీన్లో ముందుగా ఫారమ్ చేసి, ఆపై ఏర్పడిన ఫిల్మ్ను కట్ చేయడం. సిరా వైపు కోర్ అచ్చుపై ఉంచి ప్లాస్టిక్ ఇంజెక్షన్ చేయాలి. IMF (INS)చిత్రం పైభాగంలో గట్టిపడిన పారదర్శక ఫిల్మ్తో కూడి ఉంటుంది (అత్యంత సాధారణ పదార్థాలు PC, PET,PMMA మరియు మొదలైనవి), మధ్యలో ఒక ముద్రించిన నమూనా పొర మరియు ప్లాస్టిక్ లేయర్ (ఎక్కువగా ఉపయోగించే ABS) దిగువన. IMF(INS) ఫిల్మ్పై ఇంక్ యొక్క స్థానం మునుపటి రెండు టెక్నాలజీ ఫిల్మ్, IMR మరియు lML కంటే భిన్నంగా ఉంటుంది, ఇది IMF(INS) ఫిల్మ్ మధ్యలో బాగా రక్షింపబడుతుంది.అందుచేత, ఇది అద్భుతమైన రంగురంగును మరియు అధిక స్క్రాచ్-రెసిస్టెన్స్ని నిర్ధారిస్తుంది. ఉత్పత్తి యొక్క. అదనంగా, IMF (INS) ఫిల్మ్ను ఎలక్ట్రానిక్ భాగాలతో అనుసంధానించవచ్చు. సిల్క్స్క్రీన్ ద్వారా IMF(INS) ఫిల్మ్ దిగువన కాంతి-ప్రసార నమూనాను ముద్రించండి మరియు రిచ్ విజువల్ ఎఫెక్ట్లను ప్రదర్శించే కాంతి యొక్క రంగు మరియు తీవ్రతను ఉపయోగించండి.

- IMD ప్రక్రియ యొక్క ప్రయోజనాలు:మంచి అలంకార ప్రభావం: స్పష్టమైన నమూనాలు, ప్రకాశవంతమైన రంగులు, త్రిమితీయ భావన మరియు ఆకృతితో IMD సాంకేతికత అధిక-నాణ్యత అలంకరణ ప్రభావాన్ని సాధించగలదు.బలమైన మన్నిక: అలంకార చిత్రం ప్లాస్టిక్ ఉత్పత్తులతో దగ్గరగా ఉంటుంది, పై తొక్క లేదా ధరించడం సులభం కాదు మరియు మంచి మన్నిక మరియు స్క్రాచ్ నిరోధకతను కలిగి ఉంటుంది.ఇంటిగ్రేటెడ్ మోల్డింగ్: IMD ప్రక్రియ అలంకార చిత్రం మరియు ప్లాస్టిక్ను కలిపి ఇంజెక్ట్ చేస్తుంది, తదుపరి ఫిల్మ్ లేదా స్ప్రేయింగ్ ప్రక్రియను నివారించడం, సమయం మరియు ఖర్చులను ఆదా చేస్తుంది.అప్లికేషన్ యొక్క విస్తృత పరిధి: IMD ప్రక్రియ మొబైల్ ఫోన్ కేసులు, ఎలక్ట్రానిక్ ఉత్పత్తి కేసులు, ఆటోమొబైల్ ఇంటీరియర్ భాగాలు మొదలైన వివిధ ప్లాస్టిక్ ఉత్పత్తులకు అనుకూలంగా ఉంటుంది మరియు వ్యక్తిగతీకరించిన మరియు అధిక-స్థాయి అలంకరణ ప్రభావాలను సాధించగలదు.IMD సాంకేతికత ఎలక్ట్రానిక్ ఉత్పత్తులు, ఆటోమొబైల్స్, గృహోపకరణాలు మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది, ప్రత్యేకమైన అలంకార ప్రభావాలు మరియు విలువ-ఆధారిత విధులతో ఉత్పత్తులను అందిస్తుంది.

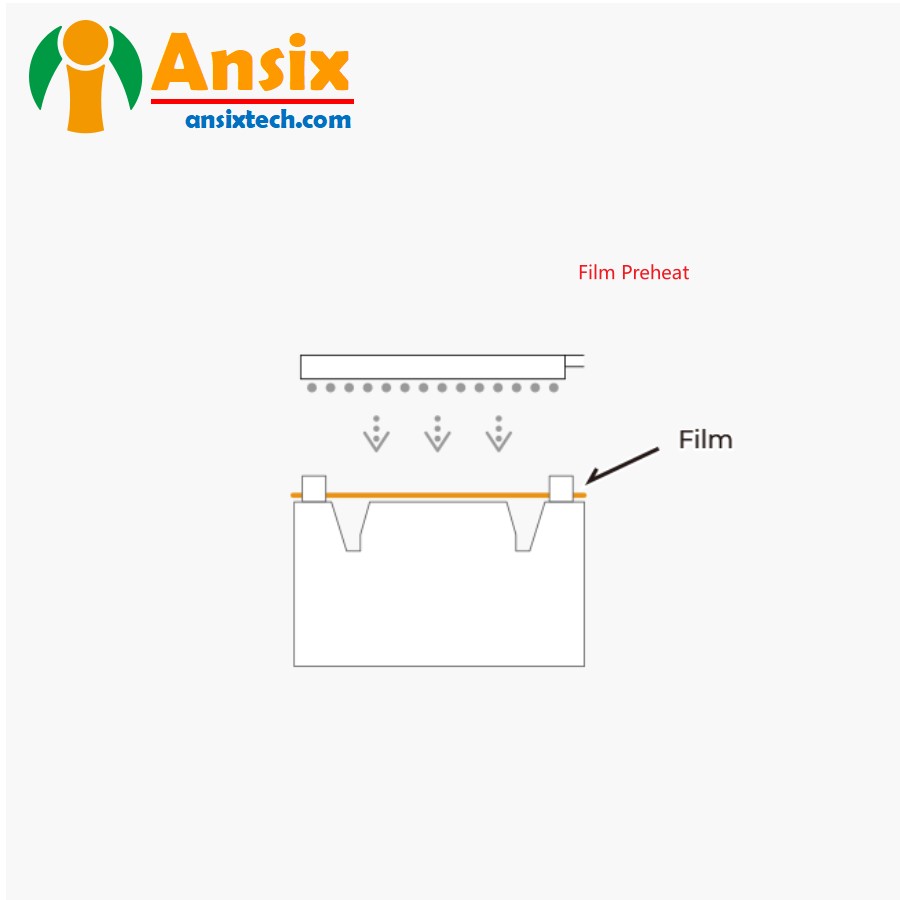

- అచ్చు అలంకరణ సాంకేతిక ప్రక్రియలోఫిల్మ్ ప్రీహీట్

IMD ఇన్-మోల్డ్ డెకరేషన్ ఫిల్మ్ ప్రీహీటింగ్ అంటే ఉత్పత్తి ఉత్పత్తికి IMD ఇన్-మోల్డ్ డెకరేషన్ ఫిల్మ్ని ఉపయోగించే ముందు, ఫిల్మ్ను ప్రీహీట్ చేయాలి. అచ్చులో మెరుగైన అలంకరణ ఉండేలా ఫిల్మ్ను మృదువుగా మరియు సులభంగా సరిపోయేలా చేయడం ప్రీహీటింగ్ యొక్క ఉద్దేశ్యం.తేమను నివారించడానికి IMD ఇన్-మోల్డ్ డెకరేటివ్ ఫిల్మ్ను పొడి వాతావరణంలో ఉంచండి.చలనచిత్రాన్ని తగిన ఉష్ణోగ్రతకు వేడి చేయడానికి ప్రత్యేక ప్రీహీటింగ్ పరికరాలను ఉపయోగించండి. ఉష్ణోగ్రత ఎంపిక నిర్దిష్ట ఫిల్మ్ మెటీరియల్ మరియు మందం ప్రకారం నిర్ణయించబడాలి, సాధారణంగా 50-80 డిగ్రీల సెల్సియస్ మధ్య ఉంటుంది.ముందుగా వేడిచేసిన చలనచిత్రాన్ని అచ్చులో ఉంచండి, చిత్రం అచ్చు యొక్క ఉపరితలంతో సన్నిహితంగా ఉందని నిర్ధారించుకోండి.ఫిల్మ్ మరియు ప్రోడక్ట్ బేస్ మెటీరియల్ని ఉత్పత్తి ఉపరితలంపై పరిష్కరించడానికి వాటిని వేడి-నొక్కడానికి తగిన ఒత్తిడి మరియు ఉష్ణోగ్రతను ఉపయోగించండి.చిత్రం చల్లబరచడానికి వేచి ఉన్న తర్వాత, అలంకరణ ప్రక్రియను పూర్తి చేయడానికి ఉత్పత్తిని అచ్చు నుండి బయటకు తీయండి.IMD ఇన్-మోల్డ్ డెకరేటివ్ ఫిల్మ్ ఉత్పత్తి ప్రక్రియలో ప్రీహీటింగ్ అనేది ఒక ముఖ్యమైన దశ, ఇది అలంకరణ ప్రభావం మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరుస్తుంది. వేడెక్కుతున్నప్పుడు, చలనచిత్రానికి నష్టం జరగకుండా చాలా కాలం పాటు వేడెక్కడం లేదా వేడెక్కడం నివారించడానికి ఉష్ణోగ్రత మరియు సమయాన్ని నియంత్రించడానికి మీరు శ్రద్ధ వహించాలి.

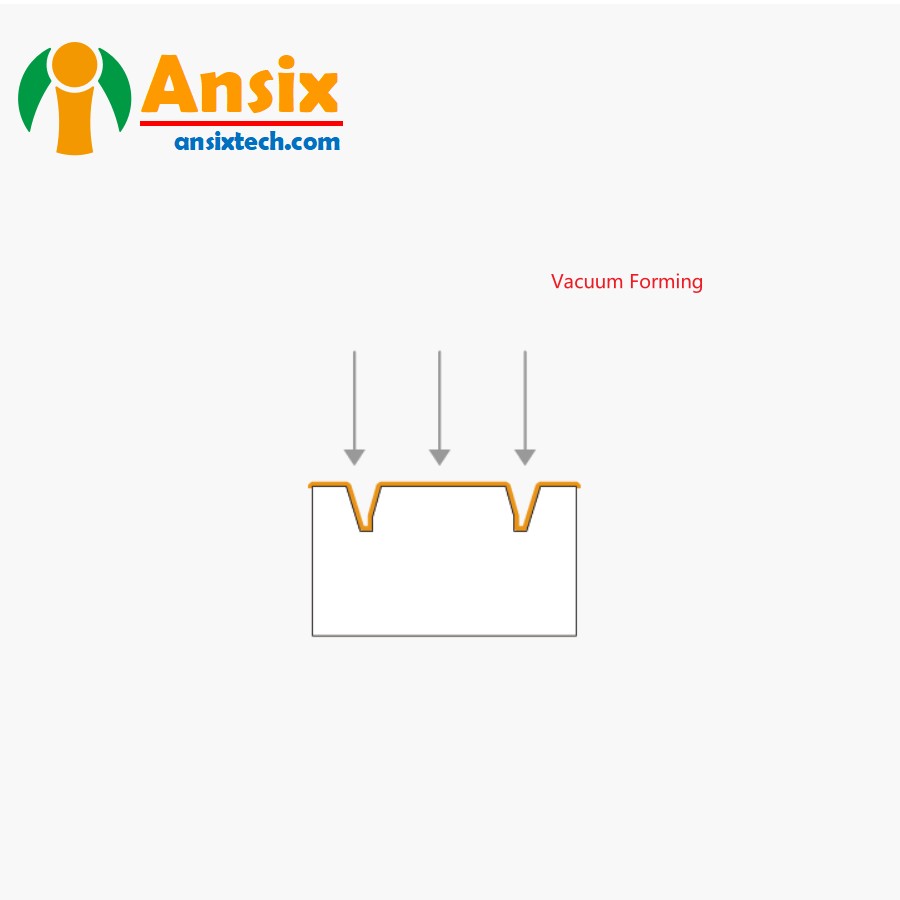

- వాక్యూమ్ ఫార్మింగ్

IMD ఇన్-మోల్డ్ డెకరేషన్ వాక్యూమ్ ఫార్మింగ్ అనేది వాక్యూమ్-అడ్సోర్బ్స్ మరియు IMD ఇన్-మోల్డ్ డెకరేషన్ ఫిల్మ్ మరియు బేస్ మెటీరియల్ను కలిపి రూపొందించే సాంకేతికత. ఇది IMD ఇన్-మోల్డ్ డెకరేషన్ మరియు వాక్యూమ్ ఫార్మింగ్ యొక్క ప్రయోజనాలను మిళితం చేస్తుంది మరియు ఒక అచ్చు ప్రక్రియలో ఉత్పత్తి అలంకరణ మరియు మౌల్డింగ్ను గ్రహించగలదు.IMD ఇన్-మోల్డ్ డెకరేషన్ వాక్యూమ్ ఫార్మింగ్ యొక్క దశలు క్రింది విధంగా ఉన్నాయి:IMD ఇన్-మోల్డ్ డెకరేషన్ ఫిల్మ్ మరియు ప్రోడక్ట్ బేస్ మెటీరియల్ని సిద్ధం చేయండి. ఫిల్మ్ సాధారణంగా PET లేదా PC మెటీరియల్తో అలంకార నమూనాలు మరియు ఫంక్షనల్ పూతలతో తయారు చేయబడుతుంది.చలనచిత్రాన్ని అచ్చులో ఉంచండి, చిత్రం అచ్చు యొక్క ఉపరితలంతో సన్నిహితంగా ఉందని నిర్ధారించుకోండి.ఫిల్మ్కు అనుగుణమైన స్థానంలో ఫిల్మ్ పైన ఉత్పత్తి సబ్స్ట్రేట్ను ఉంచండి.వాక్యూమ్ ఫార్మింగ్ మెషీన్లో అచ్చును ఉంచండి, వాక్యూమ్ పంపును ప్రారంభించండి మరియు వాక్యూమ్ వాతావరణాన్ని ఏర్పరచడానికి అచ్చు లోపల గాలిని సంగ్రహించండి.వాక్యూమ్ వాతావరణంలో, ఫిల్మ్ను మృదువుగా చేయడానికి అచ్చును వేడి చేయండి మరియు ఉత్పత్తి బేస్ మెటీరియల్తో గట్టిగా కలపండి.ఒక నిర్దిష్ట సమయం మరియు ఉష్ణోగ్రత తర్వాత, ఫిల్మ్ మరియు బేస్ మెటీరియల్ అలంకార ప్రభావాన్ని ఏర్పరుస్తాయి.వాక్యూమ్ పంపును ఆపివేసి, ఏర్పడిన ఉత్పత్తిని తీయండి.IMD ఇన్-మోల్డ్ డెకరేషన్ వాక్యూమ్ ఫార్మింగ్ టెక్నాలజీ ఉత్పత్తి బలం మరియు మన్నికను కొనసాగించేటప్పుడు అధిక-ఖచ్చితమైన అలంకరణ ప్రభావాలను సాధించగలదు. ఇది మొబైల్ ఫోన్లు, ఎలక్ట్రానిక్ ఉత్పత్తులు, కార్ ఇంటీరియర్స్ మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది, ఉత్పత్తులకు అందం మరియు కార్యాచరణను జోడిస్తుంది. IMD ఇన్-మోల్డ్ డెకరేషన్ యొక్క వాక్యూమ్ మోల్డింగ్ చేస్తున్నప్పుడు, అచ్చు ప్రభావం మరియు ఉత్పత్తి నాణ్యతను నిర్ధారించడానికి ఉష్ణోగ్రత, వాక్యూమ్ డిగ్రీ మరియు అచ్చు సమయాన్ని నియంత్రించడంపై శ్రద్ధ వహించాలి.

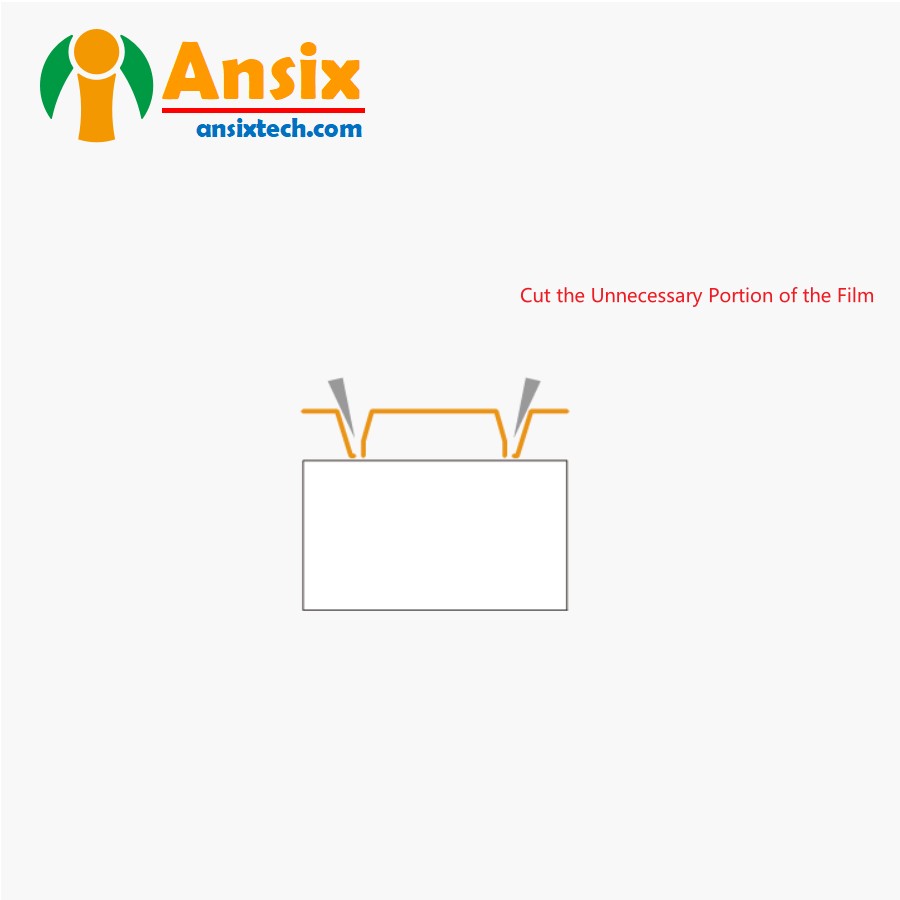

- సినిమా యొక్క అనవసరమైన భాగాన్ని కత్తిరించండి

IMD ఇన్-మోల్డ్ డెకరేషన్ ప్రక్రియలో, కావలసిన అలంకార ప్రభావాన్ని పొందేందుకు కొన్నిసార్లు చిత్రం యొక్క అనవసరమైన భాగాలను కత్తిరించడం అవసరం. మీ ఫిల్మ్లోని అవాంఛిత భాగాలను కత్తిరించే దశలు ఇక్కడ ఉన్నాయి:IMD ఇన్-మోల్డ్ డెకరేషన్ ఫిల్మ్ మరియు సంబంధిత సాధనాలను సిద్ధం చేయండి. ఈ సాధనం ఫిల్మ్ మెటీరియల్ మరియు ఆకారాన్ని బట్టి కత్తెర, కత్తి లేదా లేజర్ కట్టర్ కావచ్చు.IMD ఇన్-మోల్డ్ డెకరేటివ్ ఫిల్మ్ను ఫ్లాట్ వర్క్బెంచ్పై ఉంచండి, ఫిల్మ్ ఉపరితలంపై స్పష్టమైన ముడతలు లేదా నష్టం లేదని నిర్ధారించుకోండి.కత్తిరించాల్సిన భాగం ప్రకారం ఫిల్మ్పై కట్టింగ్ లైన్ లేదా కట్టింగ్ ప్రాంతాన్ని గుర్తించండి. సహాయం చేయడానికి మీరు రూలర్ను లేదా అచ్చుపై గుర్తించబడిన పంక్తులను ఉపయోగించవచ్చు.తగిన సాధనాన్ని ఉపయోగించి, గుర్తించబడిన లైన్ లేదా కట్ ప్రాంతం వెంట కత్తిరించండి. కత్తెరను ఉపయోగిస్తుంటే, మరింత ఖచ్చితమైన కట్ లైన్ కోసం కత్తెర చిట్కాలు ఫిల్మ్తో సన్నిహితంగా ఉన్నాయని నిర్ధారించుకోండి.చలనచిత్రం దెబ్బతినకుండా లేదా అసమాన అంచులను ఉత్పత్తి చేయకుండా ఉండటానికి షీరింగ్ యొక్క శక్తి మరియు కోణాన్ని నియంత్రించడంలో శ్రద్ధ వహించండి.కట్టింగ్ పూర్తి చేసిన తర్వాత, ఫిల్మ్ అంచులు ఫ్లాట్ మరియు చక్కగా ఉన్నాయో లేదో తనిఖీ చేయండి. అవసరమైతే కత్తిరించడానికి ఇసుక అట్ట లేదా అంచు సాధనాన్ని ఉపయోగించండి.చిత్రం యొక్క అనవసరమైన భాగాలను కత్తిరించడం IMD ఇన్-మోల్డ్ డెకరేషన్ ప్రక్రియలో ఒక ముఖ్యమైన దశ, ఇది తుది ఉత్పత్తి యొక్క అలంకార ప్రభావం మరియు నాణ్యతను నిర్ధారించగలదు. కత్తిరించేటప్పుడు, మీరు చిత్రం మరియు మీరే నష్టాన్ని నివారించడానికి సురక్షితమైన కార్యకలాపాలకు శ్రద్ధ వహించాలి.

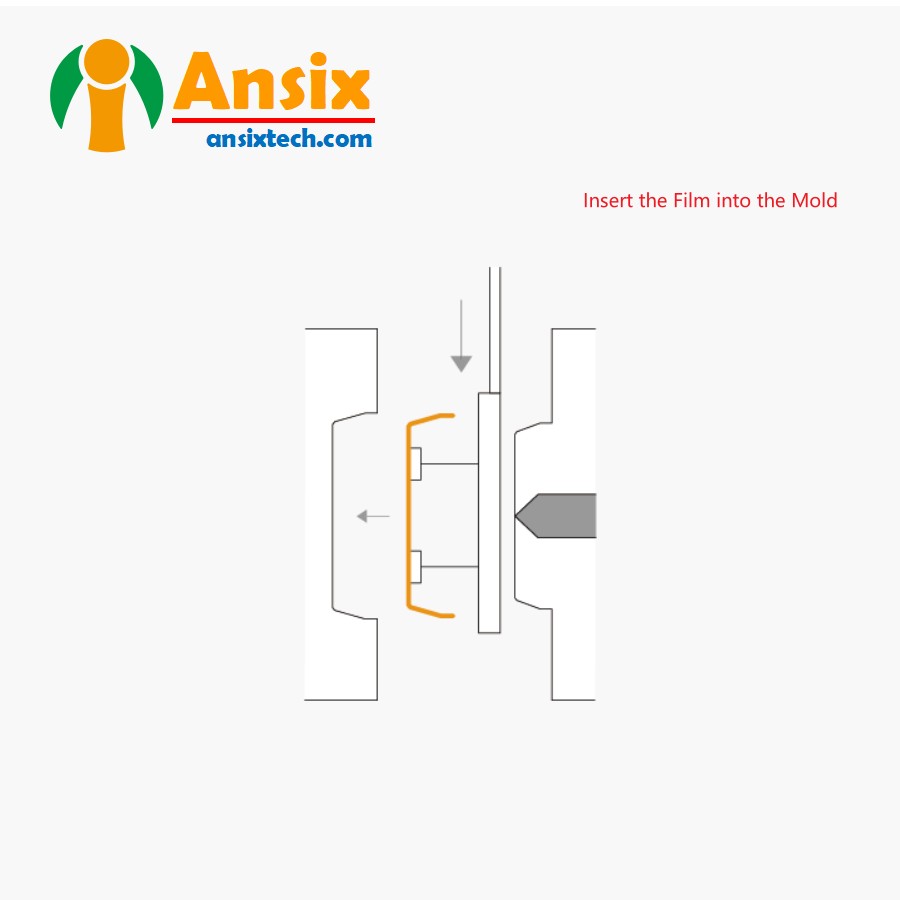

- ఫిల్మ్ను మోల్డ్లోకి చొప్పించండి

IMD ఇన్-మోల్డ్ డెకరేషన్ ప్రాసెస్లో, ఫిల్మ్ను అచ్చులో ఉంచడం ఒక క్లిష్టమైన దశ. చలనచిత్రాన్ని అచ్చులో ఉంచడానికి ఇక్కడ సాధారణ దశలు ఉన్నాయి:IMD ఇన్-మోల్డ్ డెకరేటివ్ ఫిల్మ్ మరియు సంబంధిత అచ్చును సిద్ధం చేయండి. ఫిల్మ్ సాధారణంగా PET లేదా PC మెటీరియల్తో అలంకార నమూనాలు మరియు ఫంక్షనల్ పూతలతో తయారు చేయబడుతుంది. కావలసిన ఉత్పత్తి ఆకారం మరియు నిర్మాణంతో అచ్చును మెటల్ లేదా ప్లాస్టిక్తో తయారు చేయవచ్చు.IMD ఇన్-మోల్డ్ డెకరేటివ్ ఫిల్మ్ను అచ్చు దిగువన ఉంచండి, ఫిల్మ్ అచ్చు ఉపరితలంతో గట్టిగా జోడించబడిందని నిర్ధారించుకోండి. పొరను ఉంచడంలో సహాయపడటానికి ప్రత్యేక బిగింపులు లేదా సాధనాలను ఉపయోగించవచ్చు.అవసరమైతే, అలంకార నమూనా మరియు ఉత్పత్తి నిర్మాణం మధ్య ఖచ్చితమైన అనురూపాన్ని నిర్ధారించడానికి చలనచిత్రంపై అమరిక మరియు సర్దుబాటు చేయవచ్చు.దిగువ అచ్చుకు అనుగుణంగా, చిత్రం పైన అచ్చు ఎగువ సగం ఉంచండి.తగిన ఒత్తిడి మరియు ఉష్ణోగ్రత ఉపయోగించి, అచ్చులో చలనచిత్రాన్ని భద్రపరచడానికి అచ్చు ఎగువ మరియు దిగువ భాగాలను విలీనం చేయండి.చలనచిత్రం మారకుండా లేదా వైకల్యం చెందకుండా నిరోధించడానికి అచ్చు యొక్క సీలింగ్ మరియు స్థిరత్వాన్ని నిర్ధారించుకోండి.నిర్దిష్ట ప్రక్రియ అవసరాలకు అనుగుణంగా, ఉత్పత్తి ఆధార పదార్థంతో ఫిల్మ్ను గట్టిగా కలపడానికి హాట్ ప్రెస్సింగ్ లేదా వాక్యూమ్ అడ్సోర్ప్షన్ వంటి ఆపరేషన్లను చేయండి.ఒక నిర్దిష్ట సమయం మరియు ఉష్ణోగ్రత తర్వాత, ఫిల్మ్ మరియు బేస్ మెటీరియల్ అలంకరించబడి ఏర్పడతాయి.చలనచిత్రాన్ని అచ్చులో ఉంచడం IMD ఇన్-మోల్డ్ డెకరేషన్ ప్రక్రియలో కీలకమైన దశ. అలంకరణ ప్రభావం మరియు ఉత్పత్తి నాణ్యతను నిర్ధారించడానికి ఒత్తిడి, ఉష్ణోగ్రత మరియు సమయాన్ని నియంత్రించడంలో శ్రద్ద అవసరం. ఆపరేషన్ సమయంలో, గీతలు లేదా నష్టాన్ని నివారించడానికి చిత్రాన్ని జాగ్రత్తగా నిర్వహించండి.

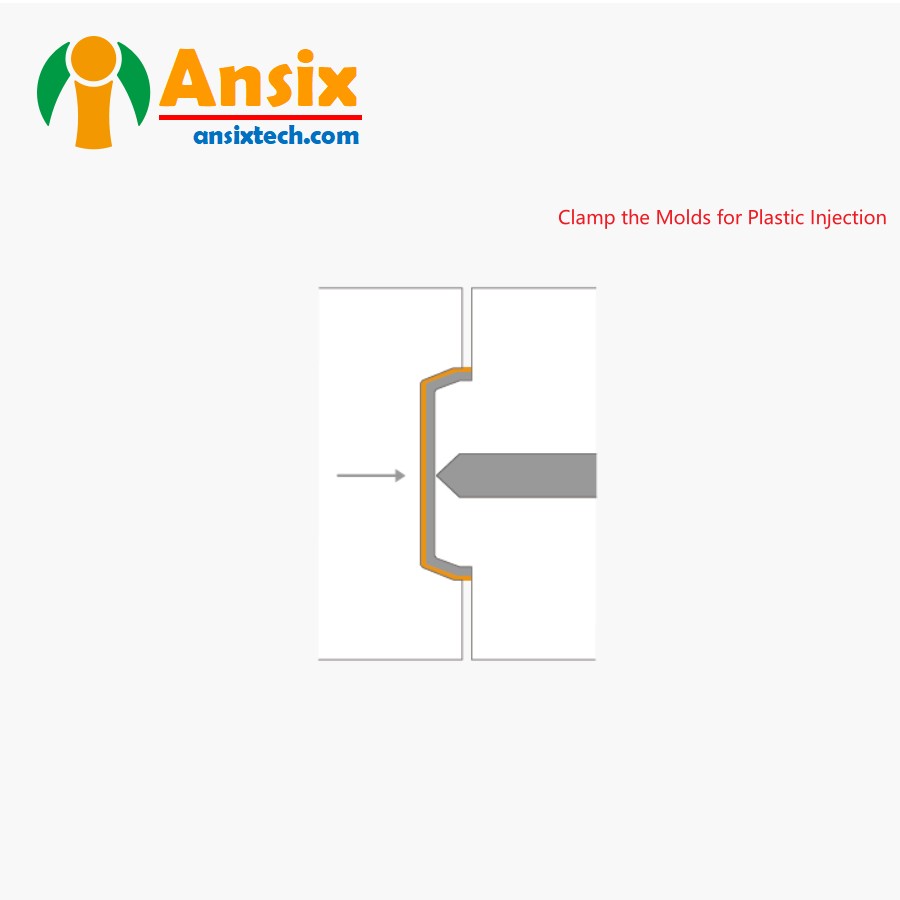

- ప్లాస్టిక్ ఇంజెక్షన్ కోసం అచ్చులను బిగించండి

IMD ఇన్-మోల్డ్ డెకరేషన్ క్లాంపింగ్ ఇంజెక్షన్ మోల్డింగ్ అనేది IMD ఇన్-మోల్డ్ డెకరేషన్ ఫిల్మ్ను ఇంజెక్షన్ మోల్డింగ్తో మిళితం చేసే సాంకేతికత. ఇది అలంకరణ మరియు మౌల్డింగ్ యొక్క రెండు దశలను ఒకటిగా మిళితం చేస్తుంది మరియు ఒక ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియలో ఉత్పత్తి అలంకరణ మరియు అచ్చును గ్రహించగలదు.IMD ఇన్-మోల్డ్ డెకరేటివ్ క్లాంపింగ్ ఇంజెక్షన్ మోల్డింగ్ కోసం క్రింది సాధారణ దశలు:IMD ఇన్-మోల్డ్ డెకరేటివ్ ఫిల్మ్, ఇంజెక్షన్ మోల్డింగ్ మెషిన్ మరియు సంబంధిత అచ్చును సిద్ధం చేయండి. ఫిల్మ్ సాధారణంగా PET లేదా PC మెటీరియల్తో అలంకార నమూనాలు మరియు ఫంక్షనల్ పూతలతో తయారు చేయబడుతుంది. కావలసిన ఉత్పత్తి ఆకారం మరియు నిర్మాణంతో అచ్చును మెటల్ లేదా ప్లాస్టిక్తో తయారు చేయవచ్చు.IMD ఇన్-మోల్డ్ డెకరేటివ్ ఫిల్మ్ను అచ్చు యొక్క ఒక వైపున ఉంచండి, ఫిల్మ్ అచ్చు ఉపరితలంతో గట్టిగా జోడించబడిందని నిర్ధారించుకోండి. చలనచిత్రాన్ని ఉంచడంలో సహాయపడటానికి ప్రత్యేక బిగింపులు లేదా సాధనాలను ఉపయోగించవచ్చు.ఇంజక్షన్ మోల్డింగ్ మెషీన్లో అచ్చును ఉంచండి, అచ్చు యొక్క స్థానం మరియు స్థిరత్వాన్ని నిర్ధారిస్తుంది.ఇంజెక్షన్ మౌల్డింగ్ మెషీన్ను ప్రారంభించండి మరియు కరిగిన ప్లాస్టిక్ పదార్థాన్ని అచ్చులోకి ఇంజెక్ట్ చేయండి. ఇంజెక్షన్ మౌల్డింగ్ మెషిన్ కరిగిన ప్లాస్టిక్ పదార్థాన్ని వేడి చేస్తుంది మరియు దానిని అచ్చులోకి ఇంజెక్ట్ చేస్తుంది, ఇక్కడ అది చిత్రంతో గట్టిగా కలుపుతారు.ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో, ఫిల్మ్ను ప్లాస్టిక్ మెటీరియల్తో కలిపి ఇంజెక్షన్ అచ్చు వేసి అలంకరణ మరియు ఉత్పత్తి నిర్మాణాన్ని ఏర్పరుస్తుంది.ఇంజెక్షన్ మౌల్డింగ్ పూర్తయిన తర్వాత, ప్లాస్టిక్ పదార్థం చల్లబడి పటిష్టం అయ్యే వరకు వేచి ఉండండి. నిర్దిష్ట ఇంజెక్షన్ మౌల్డింగ్ మెటీరియల్ మరియు ప్రాసెస్ అవసరాలపై ఆధారపడి, నిర్దిష్ట శీతలీకరణ సమయం అవసరం కావచ్చు.అచ్చును తెరిచి, ఇంజెక్షన్ అచ్చు ఉత్పత్తిని తీయండి. ఈ సమయంలో, ఉత్పత్తిపై IMD ఇన్-మోల్డ్ డెకరేషన్ యొక్క అలంకార ప్రభావం పూర్తయింది.IMD ఇన్-మోల్డ్ డెకరేషన్ బిగింపు ఇంజెక్షన్ మోల్డింగ్ టెక్నాలజీ సమర్థవంతమైన మరియు సమీకృత అలంకరణ మరియు అచ్చు ప్రక్రియను గ్రహించగలదు, ఉత్పత్తి సామర్థ్యాన్ని మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరుస్తుంది. IMD ఇన్-మోల్డ్ డెకరేషన్ బిగింపు ఇంజెక్షన్ మౌల్డింగ్ చేస్తున్నప్పుడు, ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ యొక్క స్థిరత్వాన్ని మరియు ఉత్పత్తి యొక్క నాణ్యతను నిర్ధారించడానికి ఇంజెక్షన్ ఉష్ణోగ్రత, పీడనం మరియు సమయాన్ని నియంత్రించడంలో శ్రద్ధ అవసరం.

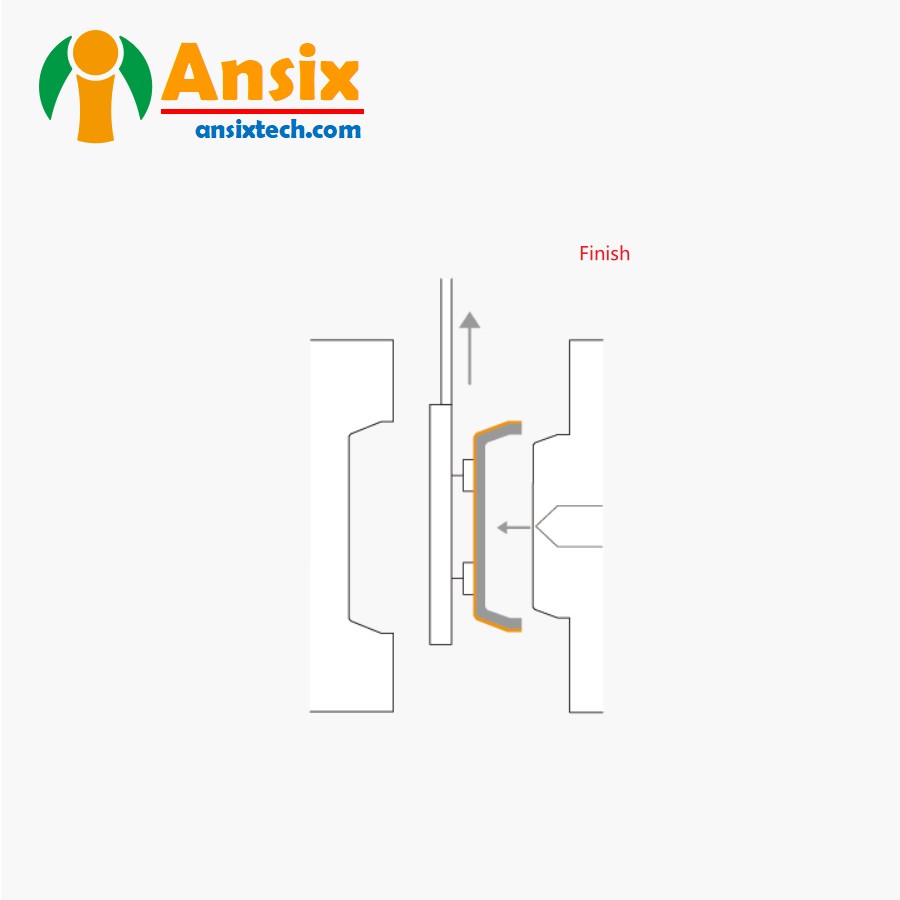

- ముగించు

IMD ఇన్-మోల్డ్ డెకరేషన్ పూర్తయినప్పుడు, తుది ఉత్పత్తిని ప్రాసెస్ చేయడానికి మరియు తనిఖీ చేయడానికి క్రింది దశలు:అచ్చును తీయండి: అచ్చును తెరిచి, అచ్చు నుండి అలంకరించబడిన ఉత్పత్తిని తీయండి. ఉత్పత్తి లేదా అలంకార చిత్రం దెబ్బతినకుండా ఉండటానికి శాంతముగా తొలగించడానికి జాగ్రత్తగా ఉండండి.అలంకార ప్రభావాన్ని తనిఖీ చేయండి: డెకరేటివ్ ఫిల్మ్ ఉత్పత్తి బేస్ మెటీరియల్తో గట్టిగా మిళితం చేయబడిందని మరియు పొక్కులు, పడిపోవడం లేదా దెబ్బతినకుండా ఉండేలా ఉత్పత్తి యొక్క అలంకార ప్రభావాన్ని జాగ్రత్తగా తనిఖీ చేయండి.శుభ్రపరచడం మరియు పూర్తి చేయడం: అవసరమైతే, దుమ్ము లేదా మరకలను తొలగించడానికి ఉత్పత్తి యొక్క ఉపరితలాన్ని సున్నితంగా తుడిచివేయడానికి మృదువైన వస్త్రం లేదా డిటర్జెంట్ ఉపయోగించండి. అదే సమయంలో, మీరు సున్నితంగా మరియు చక్కగా చేయడానికి ఉత్పత్తి యొక్క అంచులను కత్తిరించడానికి ట్రిమ్ చేసే సాధనాలు లేదా ఇసుక అట్టను ఉపయోగించవచ్చు.ఫంక్షనల్ టెస్టింగ్: డెకరేషన్ ప్రక్రియ ఉత్పత్తి యొక్క సాధారణ వినియోగాన్ని ప్రభావితం చేయదని నిర్ధారించడానికి ఉత్పత్తి యొక్క క్రియాత్మక పరీక్షను నిర్వహించండి. ఉదాహరణకు, మొబైల్ ఫోన్ కేస్ కోసం, మీరు కీల యొక్క సున్నితత్వం మరియు స్పర్శ అనుభూతిని పరీక్షించవచ్చు.ప్యాకేజింగ్ మరియు నాణ్యత తనిఖీ: ఉత్పత్తి అవసరాలకు అనుగుణంగా ప్యాకేజింగ్ మరియు నాణ్యత తనిఖీ నిర్వహిస్తారు. ఉత్పత్తి యొక్క ప్యాకేజింగ్ చెక్కుచెదరకుండా ఉందని నిర్ధారించుకోండి మరియు ఉత్పత్తి సంబంధిత ప్రమాణాలు మరియు అవసరాలకు అనుగుణంగా ఉందని నిర్ధారించడానికి నాణ్యత తనిఖీలను నిర్వహించండి.

- IMD, INS ప్రక్రియల కోసం AnsixTech ఎంచుకోవడానికి అనేక కారణాలు ఉన్నాయి

ప్లాస్టిక్ మౌల్డింగ్ మరియు అచ్చు ఫీల్డ్లోని ఉత్పత్తుల గురించి మీకు ఏవైనా ప్రశ్నలు ఉంటే, దయచేసి ఏ సమయంలోనైనా మాకు సందేశాన్ని పంపండి (ఇమెయిల్: info@ansixtech.com ) మరియు మా బృందం మీకు 12 గంటల్లో ప్రత్యుత్తరం ఇస్తుంది.IMD (ఇన్-మోల్డ్ డెకరేషన్) మరియు INS (ఇన్-మోల్డ్ ఎలక్ట్రానిక్స్) ప్రక్రియల కోసం AnsixTechని ఎంచుకోవడం మంచి ఎంపిక. AnsixTech అనేది గొప్ప అనుభవం మరియు నైపుణ్యంతో IMD మరియు INS టెక్నాలజీపై దృష్టి సారించే సంస్థ.IMD ప్రక్రియ అనేది ఇంజెక్షన్ అచ్చు భాగాల ఉపరితలంపై నేరుగా అలంకరణ నమూనాలు లేదా చిత్రాలను పొందుపరిచే సాంకేతికత. ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియలో ప్లాస్టిక్ పదార్థంతో అలంకార చిత్రం కలపడం ద్వారా, అధిక-నాణ్యత అలంకార ప్రభావం సాధించబడుతుంది. ఈ ప్రక్రియ మన్నికైన ముగింపును అందిస్తుంది, ఇది అలంకార పొరను పీల్ చేయకుండా లేదా ధరించకుండా నిరోధిస్తుంది మరియు వివిధ రంగులు మరియు నమూనా ఎంపికలను అనుమతిస్తుంది.IMD ఆధారంగా INS ప్రక్రియ మరింత అభివృద్ధి చేయబడింది. ఇది ఎలక్ట్రానిక్ భాగాలను (టచ్ సెన్సార్లు, LED లైట్లు మొదలైనవి) నేరుగా ఇంజెక్షన్ అచ్చు భాగాలలో పొందుపరుస్తుంది, అలంకరణ మరియు పనితీరు యొక్క ఏకీకరణను సాధిస్తుంది. INS సాంకేతికత మరింత సంక్లిష్టమైన విధులు మరియు ఇంటరాక్టివిటీని సాధించగలదు, వినియోగదారు అనుభవాన్ని ఉన్నత స్థాయికి అందిస్తుంది.మీరు IMD మరియు INS ప్రక్రియల కోసం AnsixTechని ఎంచుకున్నప్పుడు, మీరు క్రింది ప్రయోజనాలను పొందవచ్చు:వృత్తిపరమైన సాంకేతికత: AnsixTech IMD మరియు INS టెక్నాలజీలో గొప్ప అనుభవాన్ని కలిగి ఉంది మరియు వృత్తిపరమైన పరిష్కారాలు మరియు సాంకేతిక మద్దతును అందించగలదు.అధిక-నాణ్యత అలంకరణ ప్రభావాలు: IMD ప్రక్రియ ద్వారా, వివిధ రంగులు మరియు నమూనా ఎంపికలతో సహా అధిక-నాణ్యత అలంకరణ ప్రభావాలను సాధించవచ్చు.ఇంటిగ్రేటెడ్ ఫంక్షన్: INS ప్రక్రియ ద్వారా, అలంకరణ మరియు పనితీరు యొక్క ఏకీకరణను సాధించడానికి ఎలక్ట్రానిక్ భాగాలను ఇంజెక్షన్ అచ్చు భాగాలలో నేరుగా పొందుపరచవచ్చు.వినియోగదారు అనుభవ మెరుగుదల: INS సాంకేతికత మరింత సంక్లిష్టమైన విధులు మరియు ఇంటరాక్టివిటీని సాధించగలదు, వినియోగదారు అనుభవాన్ని ఉన్నత స్థాయికి అందిస్తుంది.అనుకూలీకరించిన పరిష్కారాలు: AnsixTech వివిధ ఉత్పత్తుల అవసరాలను తీర్చడానికి కస్టమర్ అవసరాలకు అనుగుణంగా అనుకూలీకరించిన పరిష్కారాలను అందిస్తుంది.IMD మరియు INS ప్రక్రియల కోసం AnsixTechని ఎంచుకోవడం వృత్తిపరమైన సాంకేతిక మద్దతు మరియు అధిక-నాణ్యత అలంకార ప్రభావాలను అందిస్తుంది మరియు అదే సమయంలో వినియోగదారు అనుభవాన్ని మెరుగుపరచడానికి అలంకరణ మరియు విధుల ఏకీకరణను సాధించవచ్చు.