Décoration dans le moule IMD-IMF-INS

CARACTÉRISTIQUES

- Décoration dans le moule IMD-IMF-INS

Cette technologie est divisée en IMR (in-mold roller ou in-mold transfer), IML (in-mold label) et lMF (in-mold shaping ou in-mold film), également connu sous le nom d'INS.L'IMR (in-mold roller ou in-mold transfer) consiste à imprimer le motif conçu sur le film de transfert de libération. Pendant le processus de production, le film de transfert doit être préchauffé, formé et placé dans un moule à injection. Une fois terminé, le film IMR sera retiré, laissant l'encre et la couche protectrice sur la surface du produit.L'IML (In-Mold Label) est un film laminé sur lequel sont imprimés des graphiques ou des logos. Lors du moulage par injection, le film lML est fixé à la surface du produit. Par rapport à l'étiquetage traditionnel, les produits finis avec film lIML intègrent les étiquettes et les pièces en plastique en une seule fois, ce qui permet un ajustement parfait.L'IMF est également connu sous le nom de lINS, qui est plus adapté aux produits 3D à forte courbure que les technologies lIMP et IML. Sage se concentre sur la fabrication de films IMF (INS) dans l'industrie lMD. Le traitement consiste à préformer le film IMF (INS) imprimé dans une machine de formage à haute pression, puis à découper le film formé. Le côté encre doit être placé sur le moule central, puis procéder à l'injection plastique. Le film IMF (INS) est composé d'un film transparent durci en haut (les matériaux les plus courants sont le PC, le PET, le PMMA, etc.), d'une couche de motif imprimé au milieu et d'une couche de plastique (la plupart sont des ABS) en bas. La position de l'encre sur le film IMF (INS) est différente des deux films technologiques précédents, IMR et lML, elle est bien protégée au milieu du film IMF (INS). Par conséquent, elle peut garantir une excellente solidité des couleurs et une résistance élevée aux rayures du produit. De plus, le film IMF (INS) peut être intégré à des composants électroniques. Imprimez un motif transmettant la lumière sur le bas du film IMF (INS) par sérigraphie et utilisez la couleur et l'intensité de la lumière pour présenter des effets visuels riches.

- Les avantages du procédé IMD incluent :Bon effet décoratif : la technologie IMD peut obtenir un effet décoratif de haute qualité, avec des motifs clairs, des couleurs vives, un sens tridimensionnel et une texture.Forte durabilité : le film décoratif est étroitement associé à des produits en plastique, n'est pas facile à peler ou à porter et présente une bonne durabilité et une bonne résistance aux rayures.Moulage intégré : Le procédé IMD injecte le film décoratif et le plastique ensemble, évitant ainsi le processus ultérieur de filmage ou de pulvérisation, économisant ainsi du temps et des coûts.Large champ d'application : le procédé IMD convient à divers produits en plastique, tels que les étuis pour téléphones portables, les étuis pour produits électroniques, les pièces intérieures d'automobiles, etc., et peut obtenir des effets décoratifs personnalisés et haut de gamme.La technologie IMD est largement utilisée dans les produits électroniques, les automobiles, l'ameublement et d'autres domaines, offrant des produits avec des effets décoratifs uniques et des fonctions à valeur ajoutée.

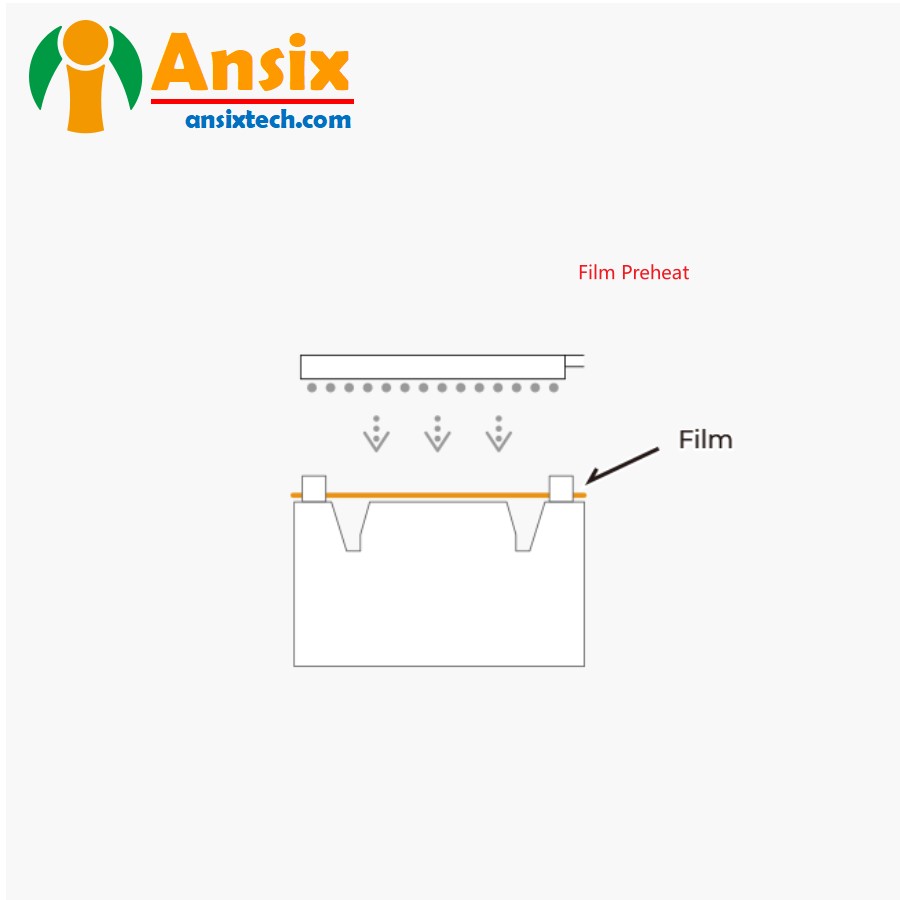

- Procédé technologique de décoration dans le moulePréchauffage du film

Le préchauffage du film de décoration dans le moule IMD signifie qu'avant d'utiliser le film de décoration dans le moule IMD pour la production de produits, le film doit être préchauffé. Le préchauffage a pour but de rendre le film plus souple et plus facile à installer pour assurer une meilleure décoration dans le moule.Placez le film décoratif IMD dans le moule dans un environnement sec pour éviter l'humidité.Utilisez un équipement de préchauffage spécial pour chauffer le film à la température appropriée. Le choix de la température doit être déterminé en fonction du matériau et de l'épaisseur du film, généralement entre 50 et 80 degrés Celsius.Placez le film préchauffé dans le moule en veillant à ce que le film soit en contact étroit avec la surface du moule.Utilisez une pression et une température appropriées pour presser à chaud le film et le matériau de base du produit afin de les fixer sur la surface du produit.Après avoir attendu que le film refroidisse, retirez le produit du moule pour terminer le processus de décoration.Le préchauffage est une étape importante du processus de production du film décoratif IMD dans le moule, qui peut améliorer l'effet décoratif et la qualité du produit. Lors du préchauffage, vous devez faire attention au contrôle de la température et du temps pour éviter la surchauffe ou le chauffage trop long pour éviter d'endommager le film.

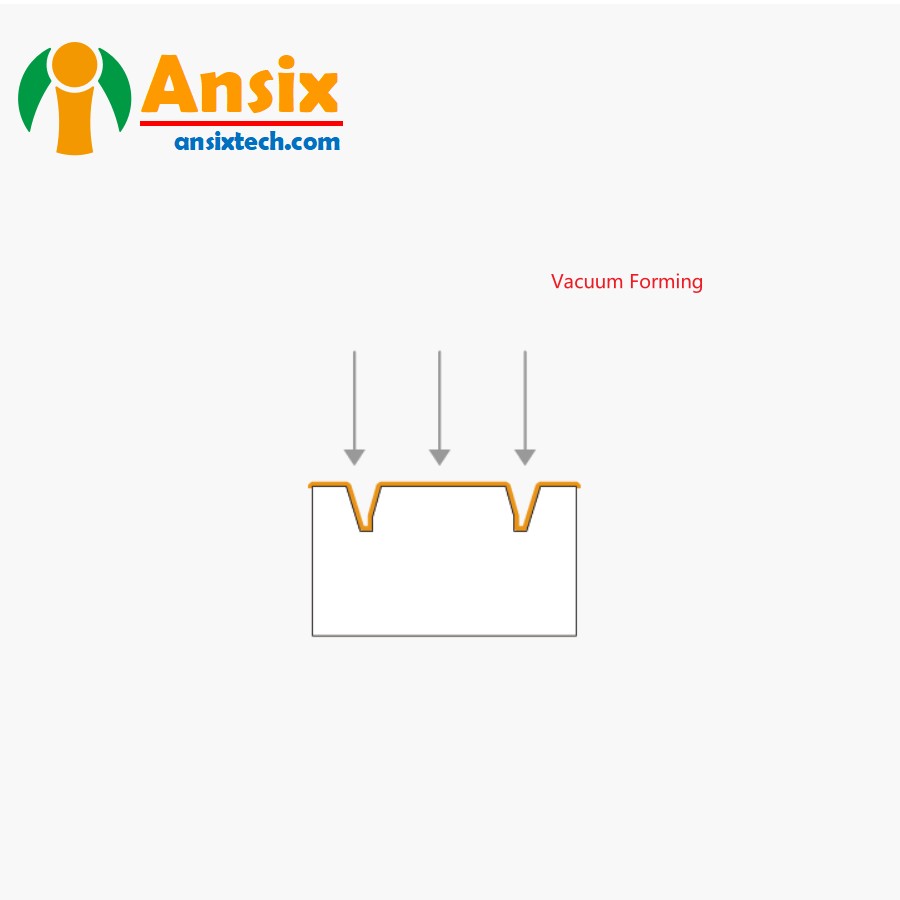

- Formage sous vide

Le formage sous vide de la décoration dans le moule IMD est une technologie qui adsorbe et forme sous vide le film de décoration dans le moule IMD et le matériau de base ensemble. Il combine les avantages de la décoration dans le moule IMD et du formage sous vide, et peut réaliser la décoration et le moulage du produit en un seul processus de moulage.Les étapes du formage sous vide de décoration dans le moule IMD sont les suivantes :Préparez le film de décoration dans le moule IMD et le matériau de base du produit. Le film est généralement fabriqué en PET ou en PC avec des motifs décoratifs et des revêtements fonctionnels.Placez le film dans le moule en veillant à ce que le film soit en contact étroit avec la surface du moule.Placer le substrat du produit au-dessus du film à une position correspondant au film.Placez le moule dans la machine de formage sous vide, démarrez la pompe à vide et extrayez l'air à l'intérieur du moule pour former un environnement sous vide.Dans un environnement sous vide, chauffez le moule pour ramollir le film et le combiner étroitement avec le matériau de base du produit.Après un certain temps et une certaine température, le film et le matériau de base se forment pour former un effet décoratif.Éteignez la pompe à vide et retirez le produit formé.La technologie de formage sous vide de décoration dans le moule IMD permet d'obtenir des effets de décoration de haute précision tout en maintenant la résistance et la durabilité du produit. Elle est largement utilisée dans les téléphones portables, les produits électroniques, les intérieurs de voiture et d'autres domaines, ajoutant beauté et fonctionnalité aux produits. Lors de la réalisation du moulage sous vide de décoration dans le moule IMD, il faut veiller à contrôler la température, le degré de vide et le temps de moulage pour garantir l'effet de moulage et la qualité du produit.

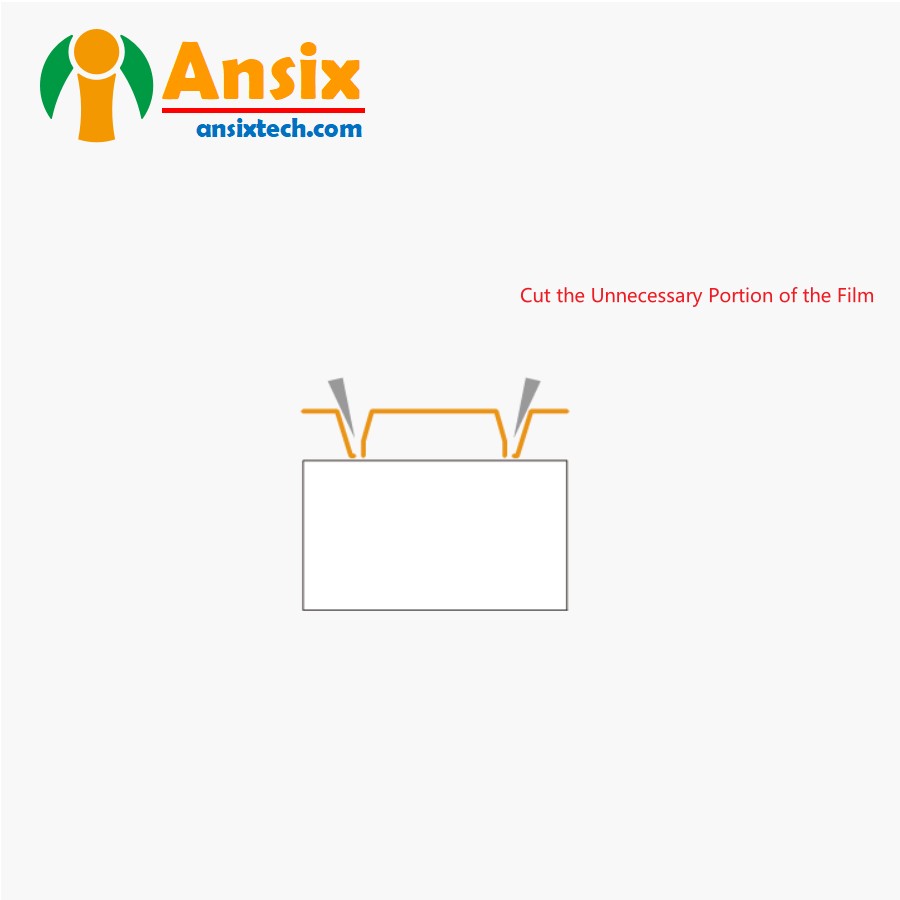

- Coupez la partie inutile du film

Lors du processus de décoration dans le moule IMD, il est parfois nécessaire de couper des parties inutiles du film pour obtenir l'effet décoratif souhaité. Voici les étapes à suivre pour couper les parties indésirables de votre film :Préparez le film de décoration IMD dans le moule et les outils correspondants. L'outil peut être des ciseaux, un couteau ou un découpeur laser, selon le matériau et la forme du film.Placez le film décoratif IMD dans le moule sur un établi plat, en vous assurant qu'il n'y a pas de plis ou de dommages évidents sur la surface du film.Marquez la ligne de coupe ou la zone de coupe sur le film en fonction de la partie à couper. Vous pouvez utiliser une règle ou les lignes marquées sur le moule pour vous aider.À l'aide d'un outil adapté, coupez le long de la ligne marquée ou de la zone de coupe. Si vous utilisez des ciseaux, assurez-vous que les pointes des ciseaux sont en contact étroit avec le film pour une ligne de coupe plus précise.Faites attention à contrôler la force et l’angle de cisaillement pour éviter d’endommager le film ou de produire des bords irréguliers.Une fois la découpe terminée, vérifiez que les bords du film sont plats et nets. Utilisez du papier de verre ou un outil de bordure pour couper si nécessaire.La découpe des parties inutiles du film est une étape importante du processus de décoration dans le moule IMD, qui peut garantir l'effet décoratif et la qualité du produit final. Lors de la découpe, vous devez faire attention aux opérations de sécurité pour éviter d'endommager le film et vous-même.

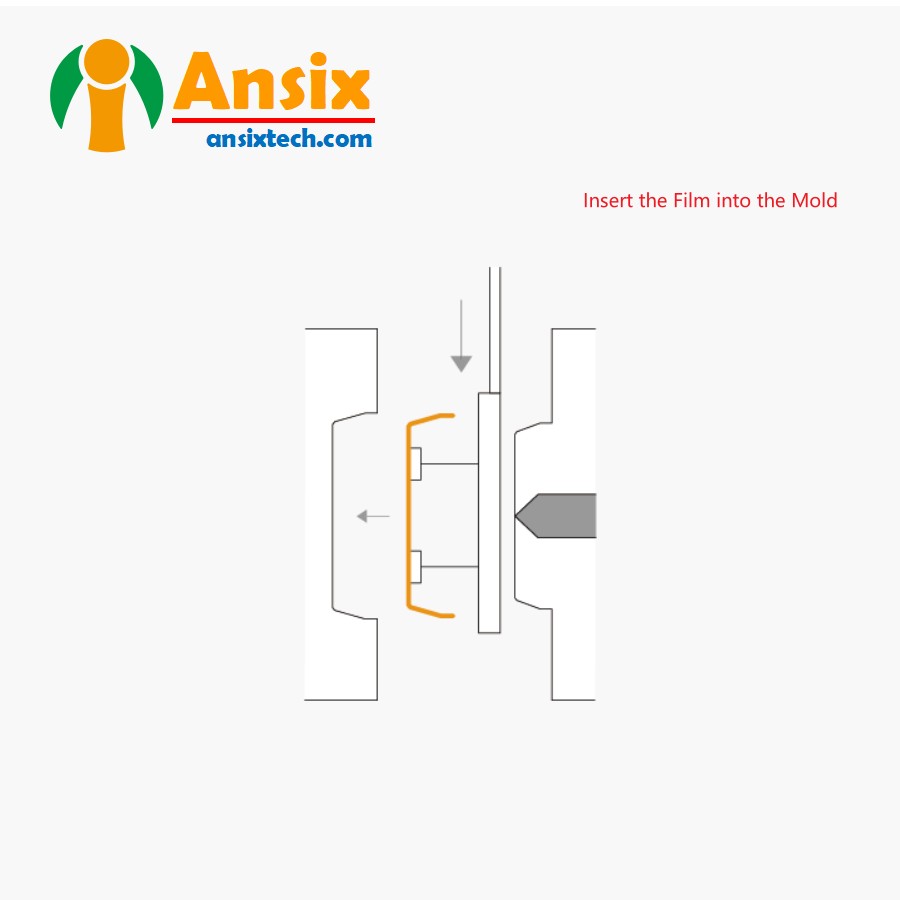

- Insérer le film dans le moule

Dans le processus de décoration dans le moule IMD, le placement du film dans le moule est une étape critique. Voici les étapes générales pour placer le film dans le moule :Préparez le film décoratif IMD dans le moule et le moule correspondant. Le film est généralement fabriqué en PET ou en PC avec des motifs décoratifs et des revêtements fonctionnels. Le moule peut être en métal ou en plastique avec la forme et la structure du produit souhaitées.Placez le film décoratif IMD dans le moule sur le fond du moule, en veillant à ce que le film soit bien fixé à la surface du moule. Des pinces ou des outils spéciaux peuvent être utilisés pour aider à maintenir la membrane en place.Si nécessaire, un alignement et un ajustement peuvent être effectués sur le film pour garantir une correspondance précise entre le motif décoratif et la structure du produit.Placez la moitié supérieure du moule au dessus du film, correspondant au moule inférieur.En utilisant une pression et une température appropriées, fusionnez les parties supérieure et inférieure du moule pour fixer le film dans le moule.Assurer l'étanchéité et la stabilité du moule pour éviter que le film ne se déplace ou ne se déforme.Selon les exigences spécifiques du processus, effectuez des opérations telles que le pressage à chaud ou l'adsorption sous vide pour combiner étroitement le film avec le matériau de base du produit.Après un certain temps et une certaine température, le film et le matériau de base sont décorés et formés.L'insertion du film dans le moule est une étape clé du processus de décoration dans le moule IMD. Il est nécessaire de veiller à contrôler la pression, la température et le temps pour garantir l'effet de décoration et la qualité du produit. Pendant le fonctionnement, manipulez le film avec précaution pour éviter les rayures ou les dommages.

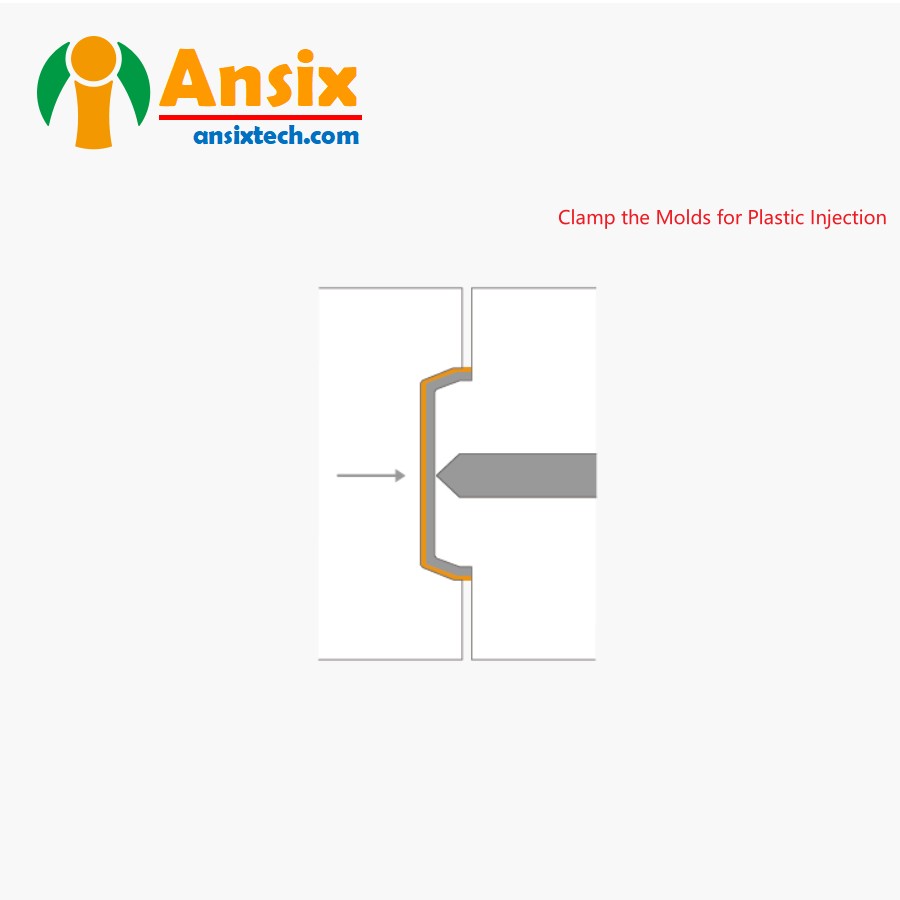

- Serrer les moules pour l'injection plastique

Le moulage par injection de décoration dans le moule IMD est une technologie qui combine le film de décoration dans le moule IMD avec le moulage par injection. Il combine les deux étapes de décoration et de moulage en une seule et peut réaliser la décoration et le moulage du produit en un seul processus de moulage par injection.Voici les étapes générales du moulage par injection décoratif dans le moule IMD :Préparez le film décoratif dans le moule IMD, la machine de moulage par injection et le moule correspondant. Le film est généralement fabriqué en PET ou en PC avec des motifs décoratifs et des revêtements fonctionnels. Le moule peut être en métal ou en plastique avec la forme et la structure du produit souhaitées.Placez le film décoratif IMD sur un côté du moule, en veillant à ce que le film soit bien fixé à la surface du moule. Des pinces ou des outils spéciaux peuvent être utilisés pour aider à maintenir le film en place.Placez le moule dans la machine de moulage par injection, en assurant la position et la stabilité du moule.Démarrez la machine de moulage par injection et injectez la matière plastique fondue dans le moule. La machine de moulage par injection chauffe la matière plastique fondue et l'injecte dans le moule, où elle est étroitement combinée avec le film.Au cours du processus de moulage par injection, le film est moulé par injection avec la matière plastique pour former la décoration et la structure du produit.Une fois le moulage par injection terminé, attendez que le plastique refroidisse et se solidifie. Selon le matériau de moulage par injection spécifique et les exigences du processus, un certain temps de refroidissement peut être nécessaire.Ouvrez le moule et sortez le produit moulé par injection. À ce stade, l'effet décoratif de la décoration IMD dans le moule est terminé sur le produit.La technologie de moulage par injection de décoration dans le moule IMD permet de réaliser un processus de décoration et de moulage efficace et intégré, améliorant ainsi l'efficacité de la production et la qualité du produit. Lors de la réalisation du moulage par injection de décoration dans le moule IMD, il convient de veiller à contrôler la température, la pression et le temps d'injection pour garantir la stabilité du processus de moulage par injection et la qualité du produit.

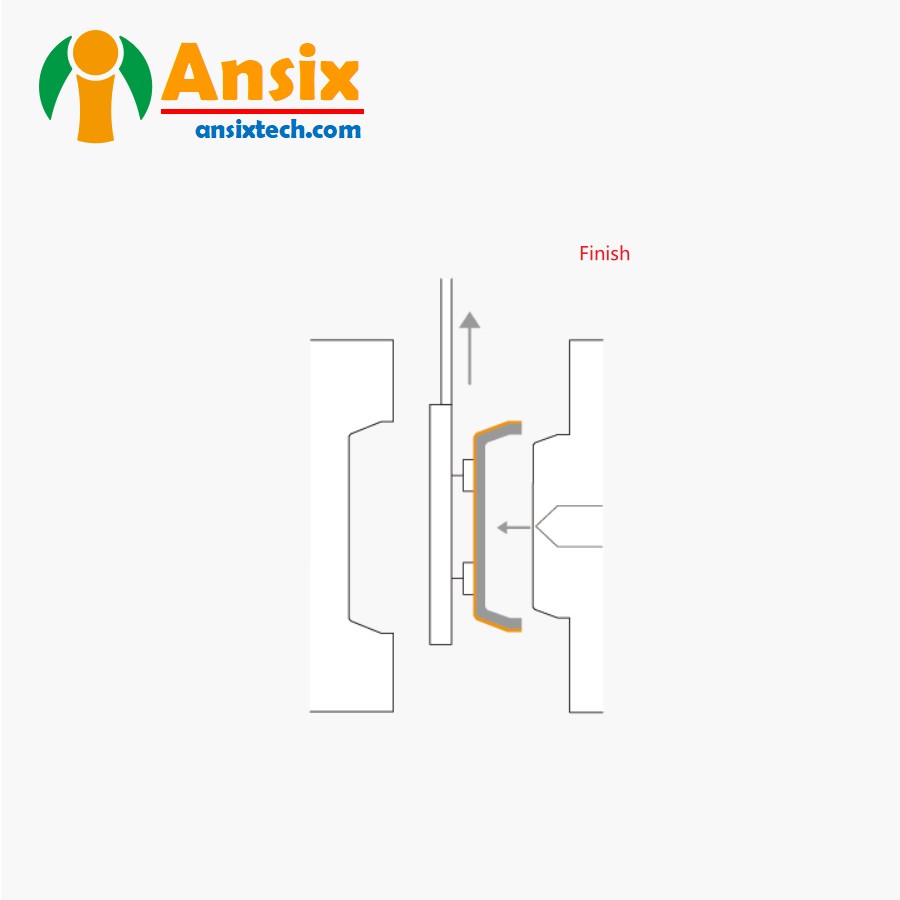

- Finition

Une fois la décoration dans le moule IMD terminée, les étapes suivantes permettent de traiter et d'inspecter le produit final :Retirer le moule : Ouvrir le moule et sortir le produit décoré du moule. Veiller à le retirer délicatement pour éviter d'endommager le produit ou le film décoratif.Vérifiez l'effet décoratif : Vérifiez soigneusement l'effet décoratif du produit pour vous assurer que le film décoratif est étroitement combiné avec le matériau de base du produit et qu'il n'y a pas de cloques, de chutes ou de dommages.Nettoyage et finition : Si nécessaire, utilisez un chiffon doux ou un détergent pour essuyer délicatement la surface du produit afin d'éliminer la poussière ou les taches. En même temps, vous pouvez utiliser des outils de coupe ou du papier de verre pour couper les bords du produit afin de le rendre plus lisse et plus net.Tests fonctionnels : Effectuez des tests fonctionnels du produit pour vous assurer que le processus de décoration n'affecte pas l'utilisation normale du produit. Par exemple, pour une coque de téléphone portable, vous pouvez tester la sensibilité et la sensation tactile des touches.Emballage et contrôle qualité : L'emballage et le contrôle qualité sont effectués conformément aux exigences du produit. Assurez-vous que l'emballage du produit est intact et effectuez des contrôles de qualité pour vous assurer que le produit répond aux normes et exigences pertinentes.

- Il existe plusieurs raisons de choisir AnsixTech pour les processus IMD, INS

Si vous avez des questions sur les produits dans le domaine du moulage et du moulage de plastique, veuillez nous envoyer un message (e-mail : info@ansixtech.com) à tout moment et notre équipe vous répondra dans les 12 heures.Choisir AnsixTech pour les procédés IMD (In-Mold Decoration) et INS (In-Mold Electronics) est un bon choix. AnsixTech est une entreprise spécialisée dans les technologies IMD et INS avec une riche expérience et expertise.Le procédé IMD est une technologie qui consiste à intégrer directement des motifs ou des images décoratives à la surface des pièces moulées par injection. En combinant le film décoratif avec la matière plastique pendant le processus de moulage par injection, on obtient un effet décoratif de haute qualité. Ce procédé permet d'obtenir une finition durable qui empêche la couche décorative de se décoller ou de s'user, et permet une variété d'options de couleurs et de motifs.Le procédé INS est développé sur la base de l'IMD. Il intègre des composants électroniques (tels que des capteurs tactiles, des lumières LED, etc.) directement dans des pièces moulées par injection, réalisant ainsi l'intégration de la décoration et de la fonction. La technologie INS permet d'obtenir des fonctions et une interactivité plus complexes, offrant ainsi un niveau d'expérience utilisateur plus élevé.Lorsque vous choisissez AnsixTech pour les processus IMD et INS, vous pouvez profiter des avantages suivants :Technologie professionnelle : AnsixTech possède une riche expérience dans la technologie IMD et INS et peut fournir des solutions professionnelles et un support technique.Effets décoratifs de haute qualité : Grâce au procédé IMD, des effets décoratifs de haute qualité peuvent être obtenus, notamment une variété de choix de couleurs et de motifs.Fonction intégrée : grâce au processus INS, les composants électroniques peuvent être directement intégrés dans des pièces moulées par injection pour réaliser l'intégration de la décoration et de la fonction.Amélioration de l'expérience utilisateur : la technologie INS peut réaliser des fonctions et une interactivité plus complexes, offrant un niveau d'expérience utilisateur plus élevé.Solutions personnalisées : AnsixTech peut fournir des solutions personnalisées en fonction des besoins des clients pour répondre aux exigences de différents produits.Le choix d'AnsixTech pour les processus IMD et INS peut fournir un support technique professionnel et des effets décoratifs de haute qualité, et en même temps réaliser l'intégration de la décoration et des fonctions pour améliorer l'expérience utilisateur.