AnsixTech avait vendu de nombreux moules d'étiquetage In-Mold dans le monde entier et avait coopéré avec un système d'automatisation robotique pour créer un système d'intégration avancé.

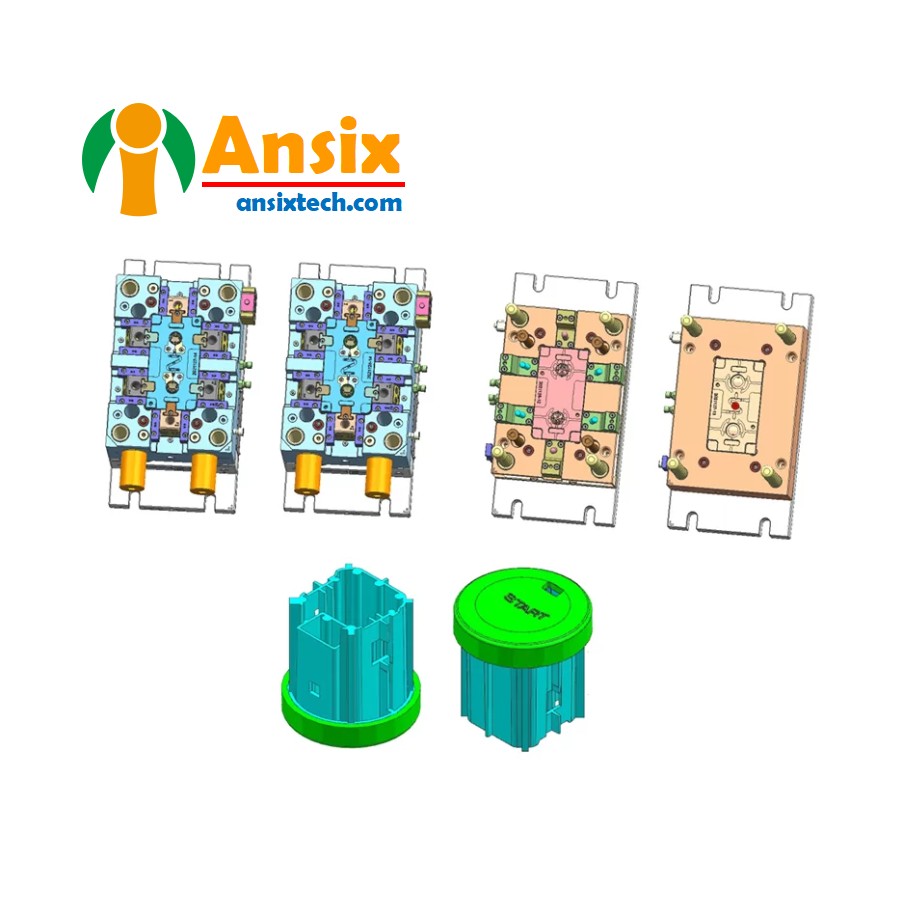

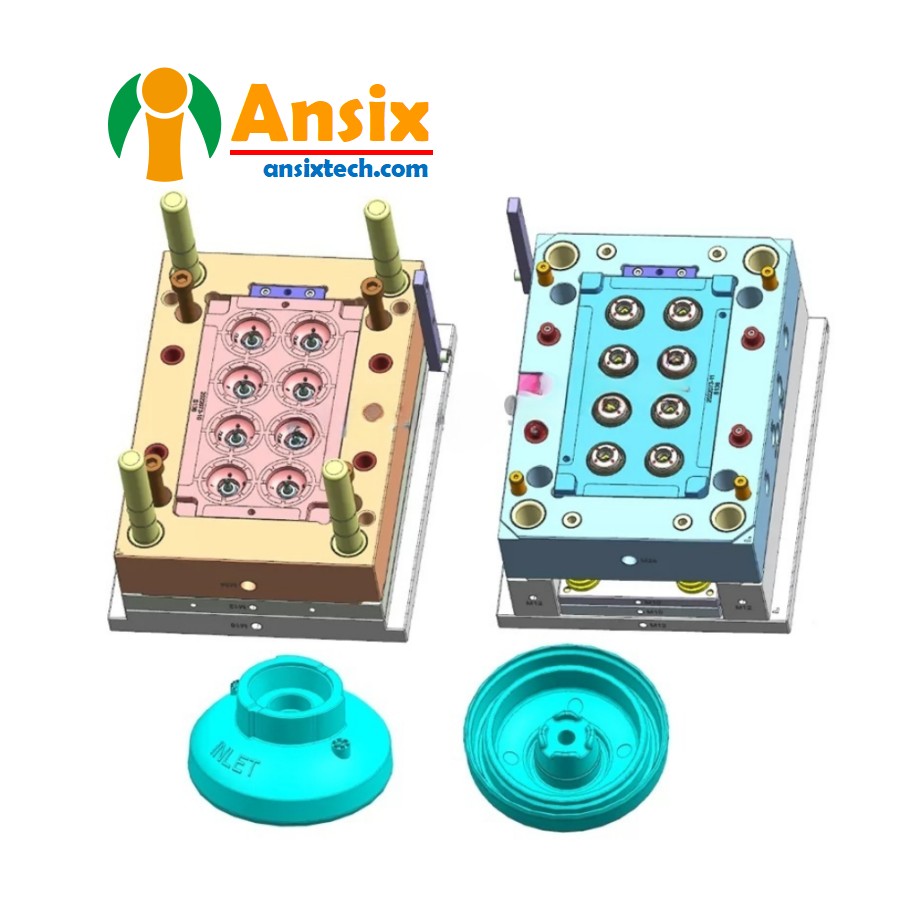

Caractéristiques du produit du moule d'étiquetage dans le moule :

* Fabrication de moules précise, assure la capacité d'étiquetage

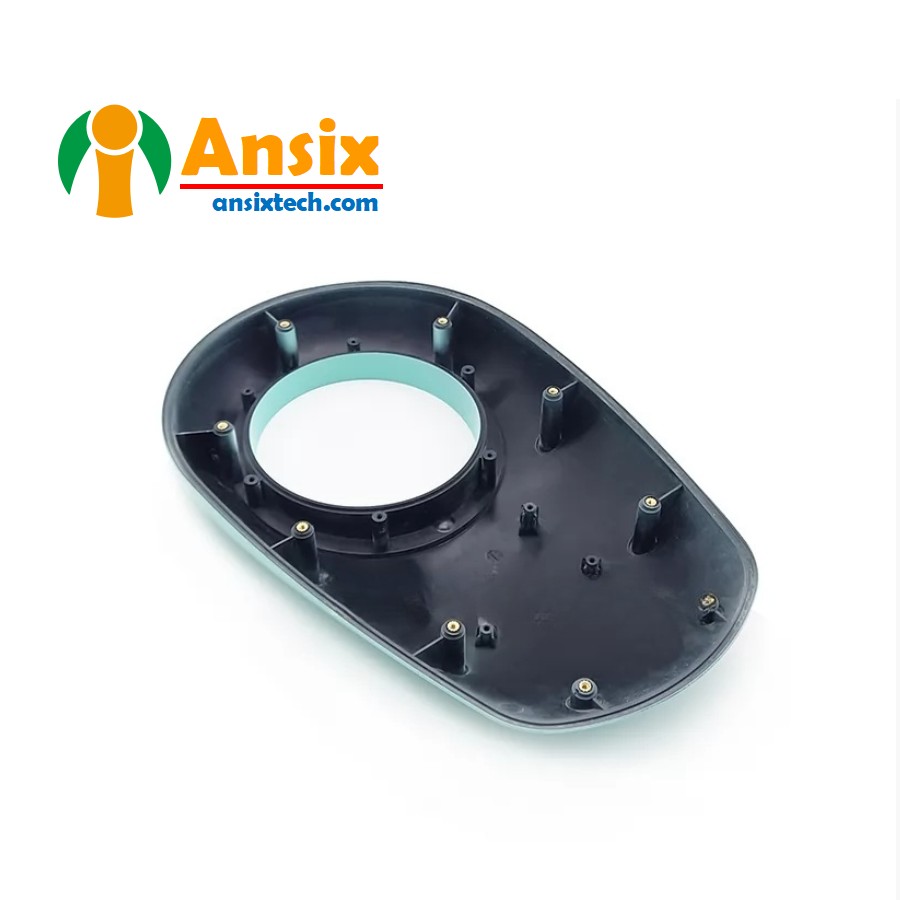

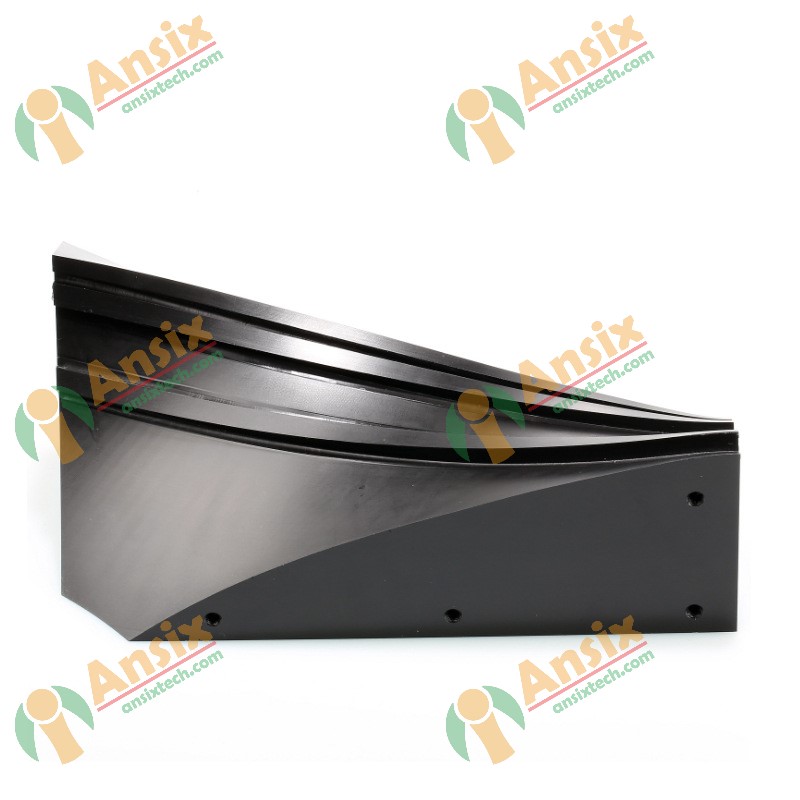

* Solution de conception de produits, réalisation d'une application IML optimisée

* Solution légère - fournir aux clients des suggestions de conception de produits optimisées, pour obtenir les meilleures performances de production.

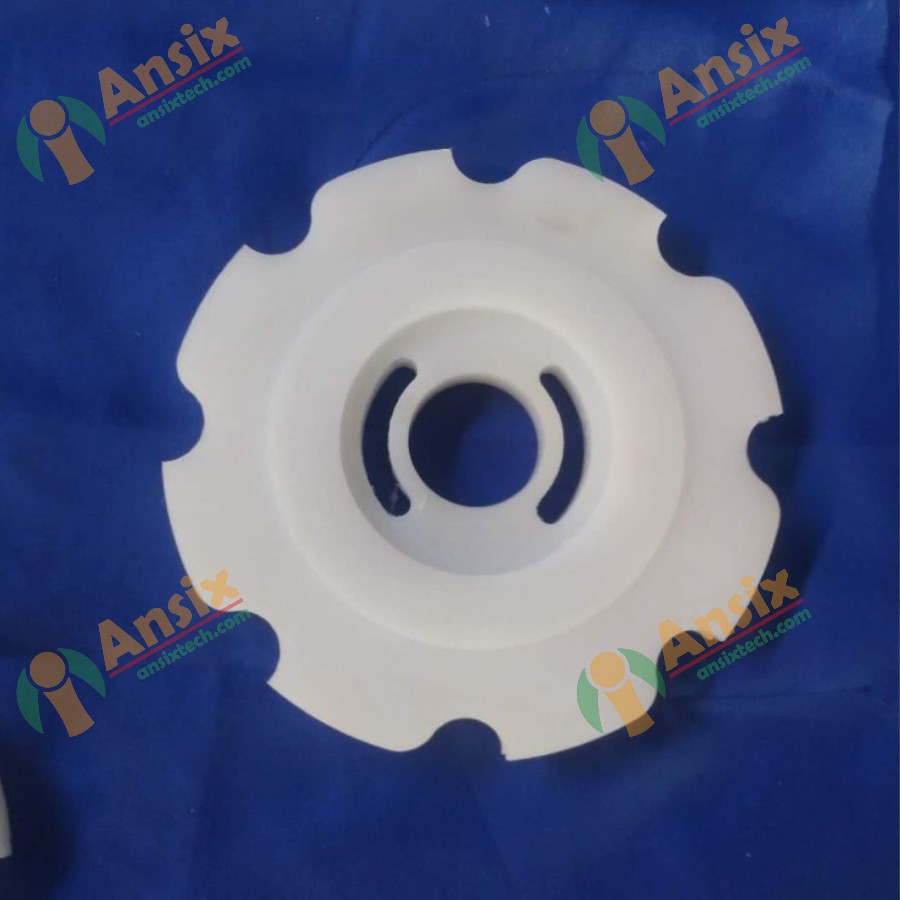

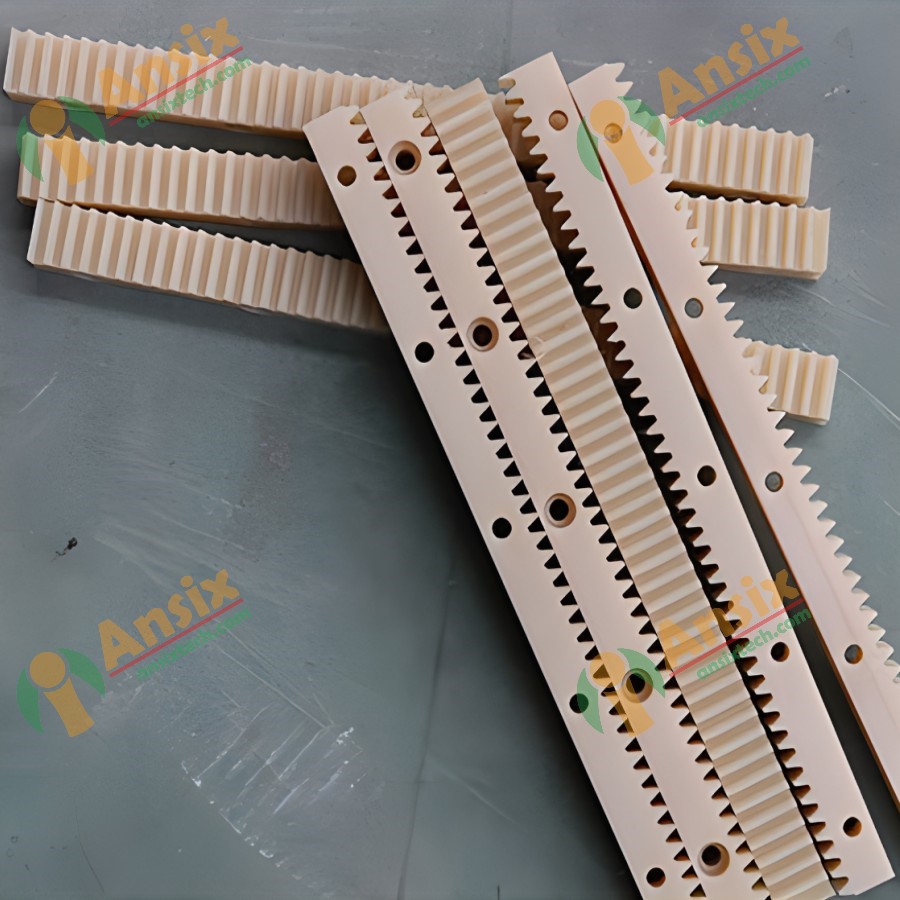

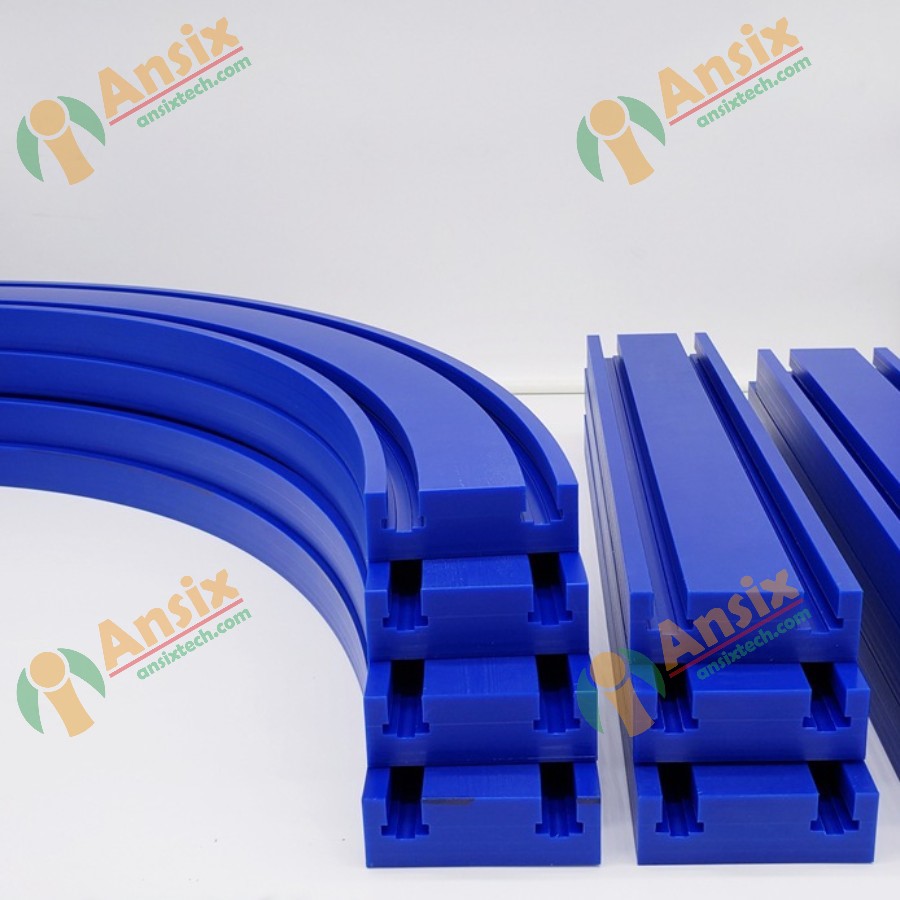

* Conception de la plaque d'usure – pour un souci à long terme, réglage de la concentricité plus facilement.

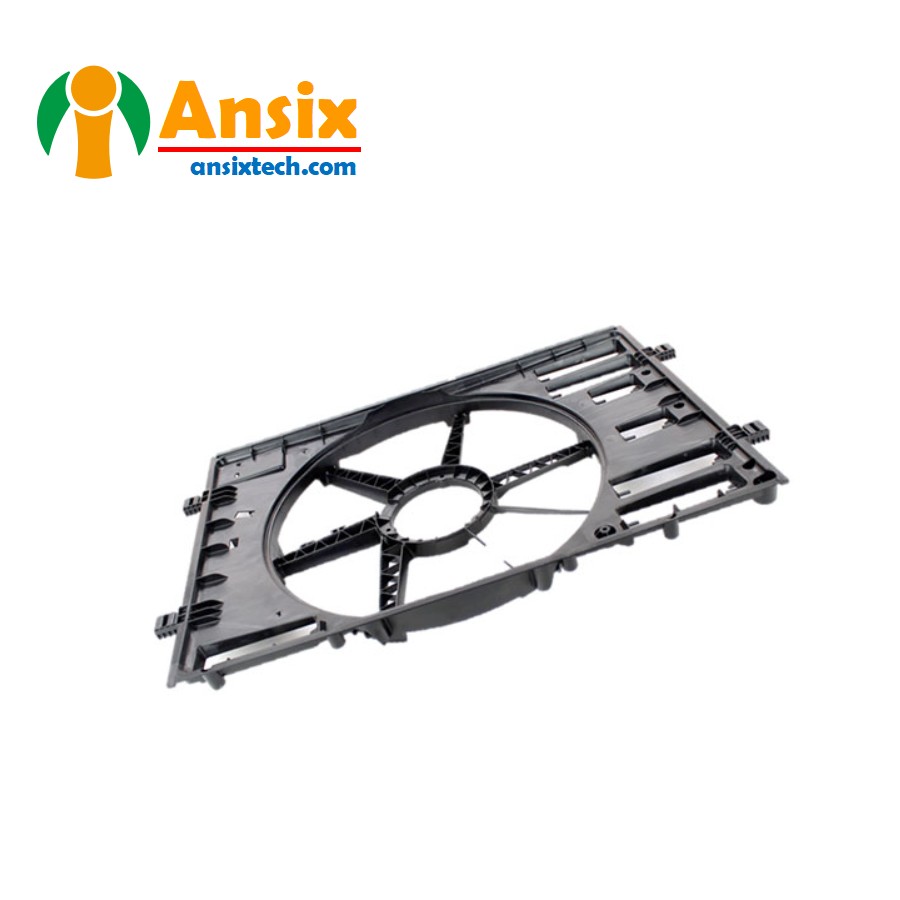

* Conception de cavité à centrage carré/conception de cavité à centrage rond

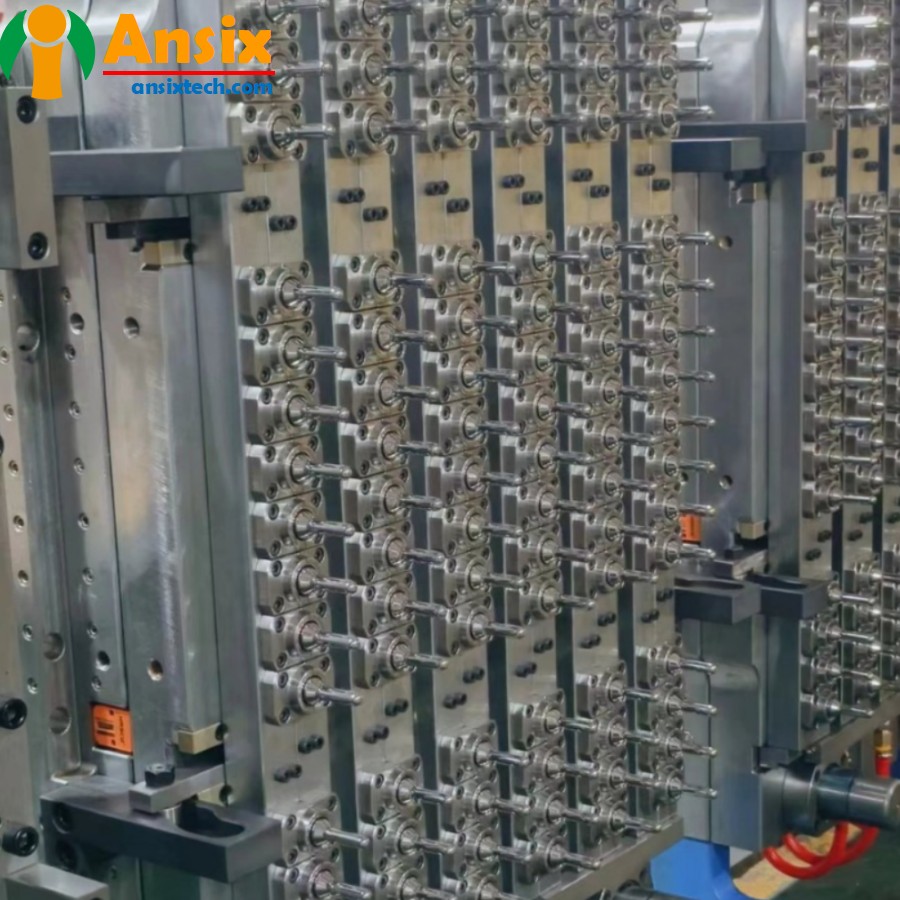

Conception multi-cavité : 16cav, 8cav 6cav,4cav,2cav,1cav…etc.

Les difficultés liées à la fabrication de moules d'étiquetage In-Mold incluent principalement les aspects suivants :

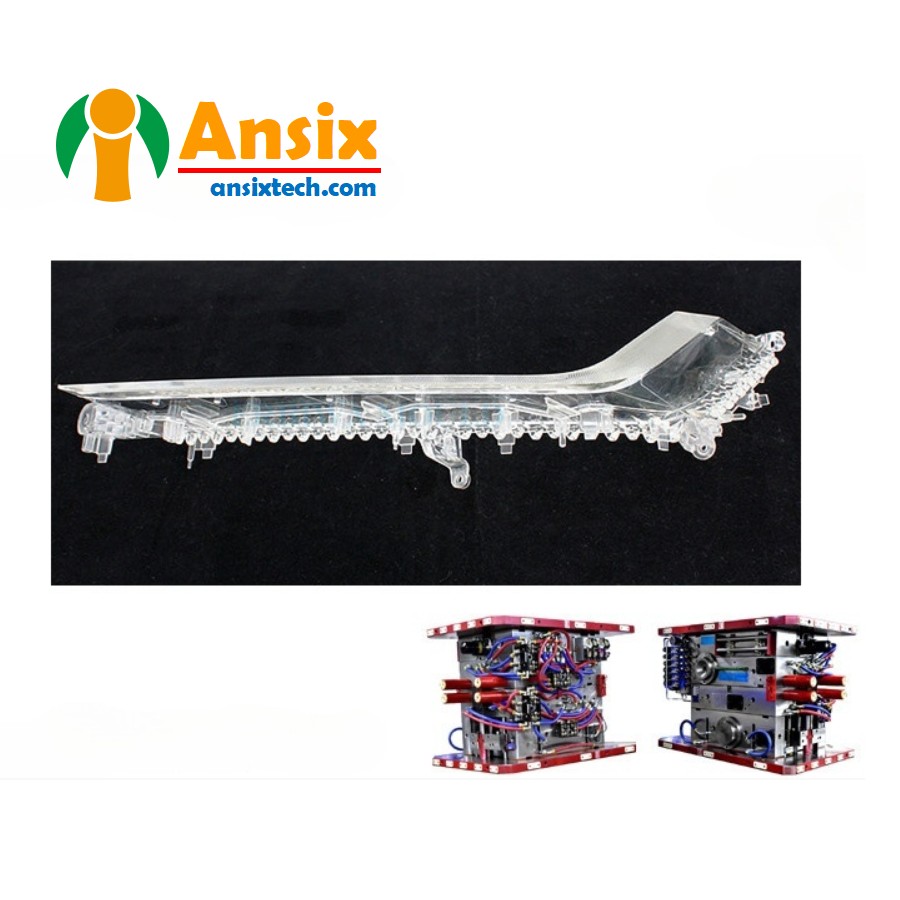

Conception de la structure du moule : les moules d'étiquetage dans le moule doivent prendre en compte la taille et la forme de l'étiquette, ainsi que la méthode d'ouverture et de fermeture du moule et la disposition du système d'injection. La structure du moule doit être conçue correctement pour garantir que l'étiquette puisse s'adapter avec précision au produit et que le moulage par injection puisse être effectué sans problème.

Positionnement et fixation de l'étiquette : le moule d'étiquetage dans le moule doit prendre en compte le positionnement et la fixation de l'étiquette pour garantir que l'étiquette s'adapte avec précision au produit et ne se déplacera pas ou ne tombera pas pendant le processus de moulage par injection. La manière dont les étiquettes sont positionnées et fixées doit être conçue pour être stable et fiable sans interférer avec le processus de moulage par injection.

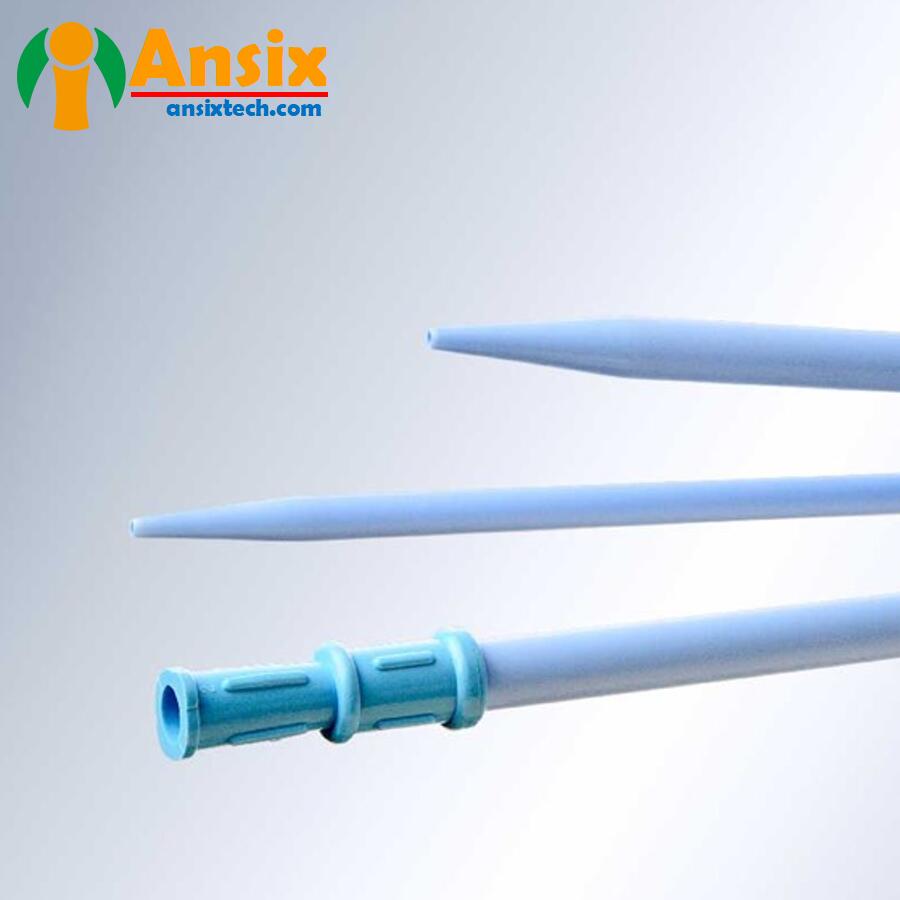

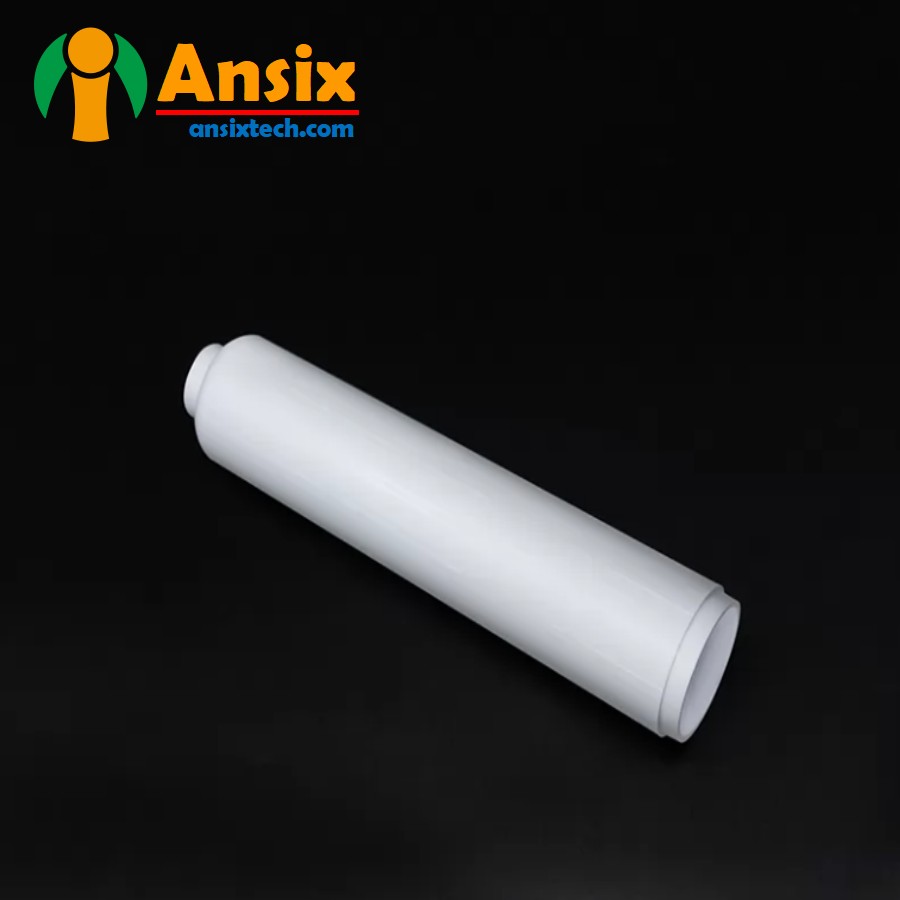

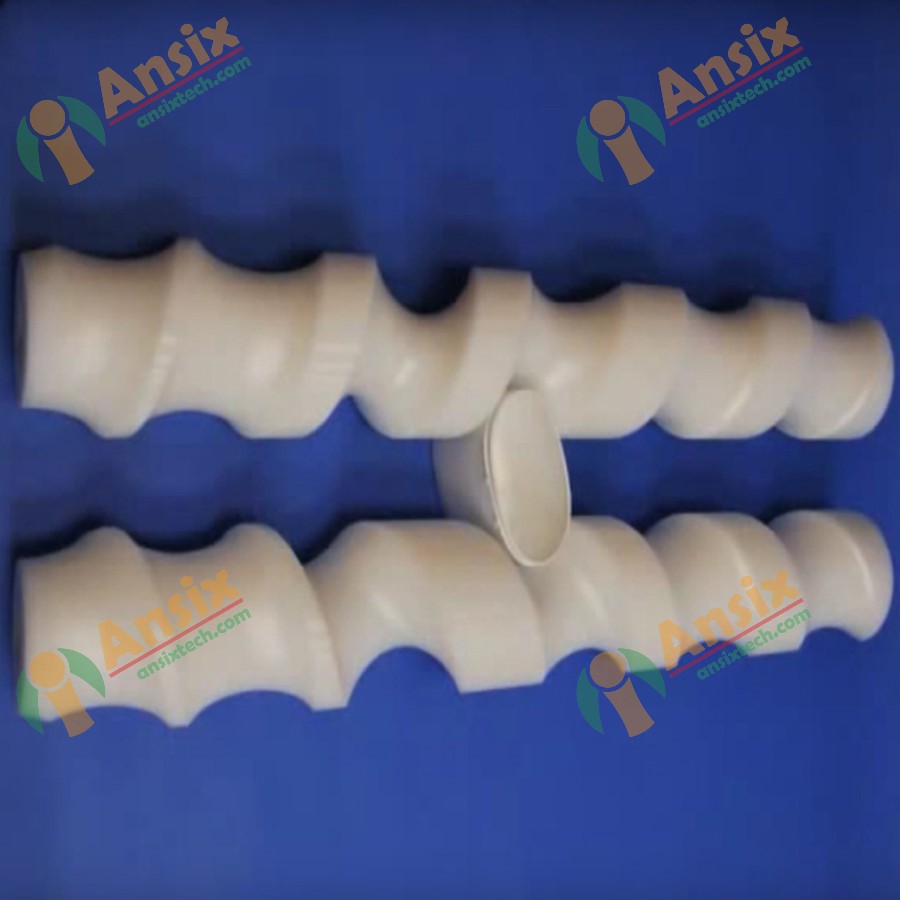

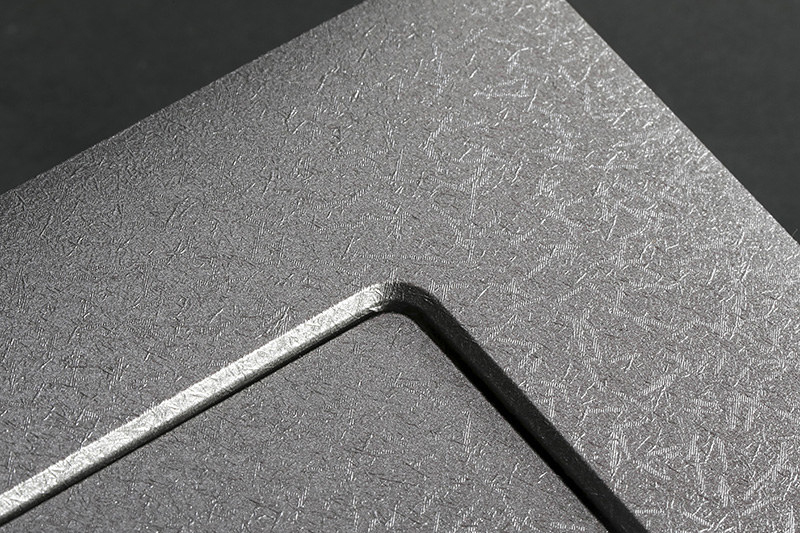

Sélection des matériaux : les moules d'étiquetage dans le moule doivent utiliser des matériaux d'une dureté élevée et d'une résistance à l'usure élevée pour résister à la pression et à la température élevées pendant le processus de moulage par injection. Dans le même temps, la conductivité thermique du matériau doit également être prise en compte pour garantir que le moule puisse être refroidi rapidement et améliorer l'efficacité de la production.

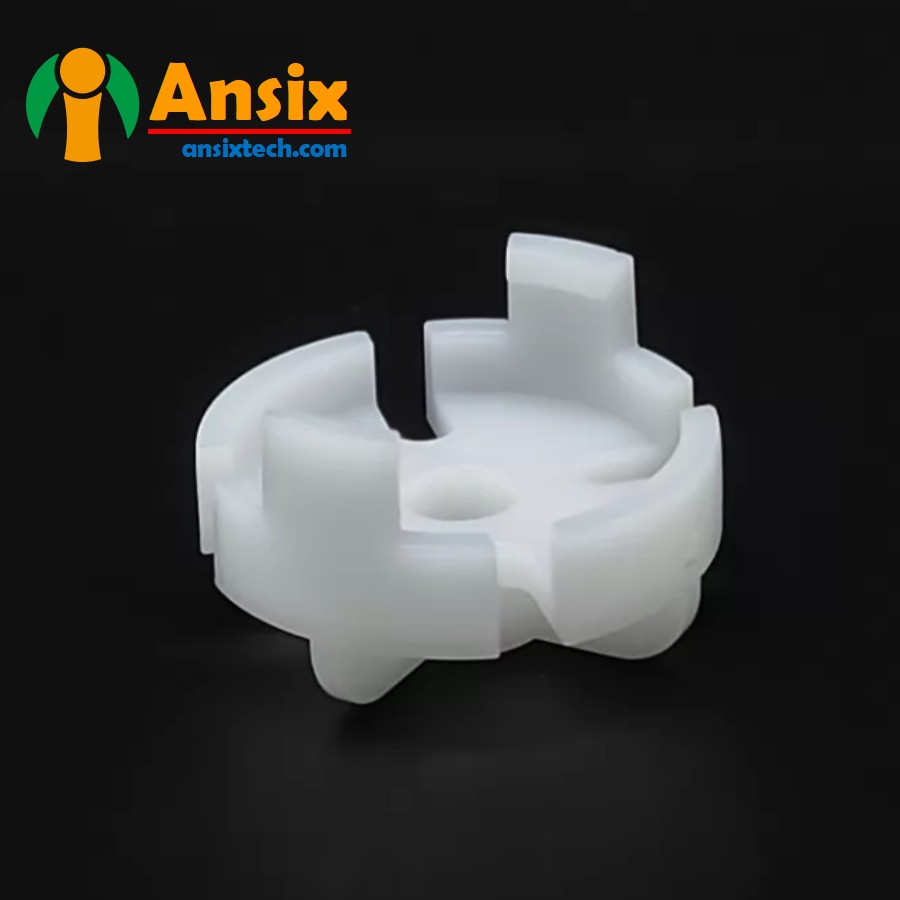

Exigences de précision de traitement : les moules d'étiquetage dans le moule ont des exigences élevées de précision de traitement, en particulier la précision des trous de positionnement et des trous de fixation de l'étiquette, qui doivent garantir que l'étiquette peut être positionnée et fixée avec précision pendant le processus de moulage par injection. Dans le même temps, la précision dimensionnelle et la précision d'ajustement du moule doivent également être prises en considération pour garantir l'ouverture et la fermeture du moule et le fonctionnement normal du système d'injection.

L'optimisation du processus de moulage par injection comprend principalement les aspects suivants :

Optimisation des paramètres de moulage par injection : en ajustant la vitesse d'injection, la pression d'injection, le temps de maintien et d'autres paramètres de la machine de moulage par injection, le meilleur effet de moulage par injection peut être obtenu. En particulier pendant le processus d'étiquetage dans le moule, la vitesse et la pression d'injection doivent être contrôlées pour empêcher l'étiquette de se déplacer ou de tomber.

Optimisation du système de refroidissement : en concevant un système de refroidissement raisonnable, la vitesse de refroidissement du moule peut être accélérée et le cycle de moulage par injection peut être raccourci. En particulier pendant le processus d'étiquetage dans le moule, la méthode de fixation de l'étiquette et la conductivité thermique du matériau doivent être prises en compte pour garantir que l'étiquette puisse être rapidement fixée sur le produit sans provoquer de contrainte thermique ou de déformation.

Contrôle de la température du moule : en contrôlant la température du moule, il est possible de garantir que la matière plastique peut maintenir un état fondu approprié pendant le processus de moulage par injection et remplir complètement la cavité du moule. En particulier pendant le processus d'étiquetage dans le moule, l'uniformité de la répartition de la température du moule doit être contrôlée pour éviter les contraintes thermiques et les déformations.

Traitement de surface du moule : un polissage, une pulvérisation et d'autres traitements sont effectués sur la surface du moule pour améliorer la finition de surface et la résistance à l'usure du moule et réduire le frottement et l'usure des matières plastiques pendant le processus de moulage par injection.

Grâce aux mesures d'optimisation ci-dessus, la qualité de fabrication et l'effet de moulage par injection du moule d'étiquetage intégré au moule peuvent être améliorés, le taux de défauts peut être réduit et l'efficacité de la production peut être améliorée.... veuillez nous envoyer un message (E-mail : info@ansixtech.com ) à tout moment et notre équipe vous répondra dans les 12 heures.