Conception et développement de produits

En réunissant sous un même toit un portefeuille complet de conception, de prototypage, de simulation, de tests et de développement, notre cycle de développement entièrement fusionné nous permet d'offrir un package de contrôle de conception optimisé en ligne avec la conception et le développement de produits pour les composants et les assemblages.

Nos ingénieurs de conception et de développement propulsent votre idée du concept à la réalisation, en incluant, dans le processus, les méthodes et technologies les plus sophistiquées de l'industrie des produits et des appareils. Chez AnsixTech, nous effectuons avec diligence des examens, une identification des dangers et une analyse des risques tout au long de notre processus documenté.

La conception et le développement de produits sont un processus complexe et critique qui implique la transformation du concept en produit réel. Dans ce processus, plusieurs facteurs tels que la demande du marché, la faisabilité technique et l'expérience utilisateur doivent être pris en compte de manière globale pour garantir que le produit final puisse répondre aux besoins des utilisateurs et être compétitif.

Tout d’abord, l’étude de marché constitue un élément important de la conception et du développement d’un produit. Grâce aux études de marché, vous pouvez comprendre les besoins et les préférences des utilisateurs, ainsi que les tendances du marché et les concurrents. Cela aide à déterminer le positionnement et les caractéristiques du produit et fournit des conseils pour la conception et le développement ultérieurs. Les études de marché peuvent être menées au moyen de questionnaires, d'entretiens, d'observations, etc. Les données et informations collectées peuvent aider l'équipe de conception à mieux comprendre les besoins des utilisateurs et fournir une base pour la conception du produit.

Deuxièmement, l’analyse des besoins est une étape clé dans la conception et le développement d’un produit. À ce stade, les besoins des utilisateurs doivent être compris en détail et traduits en fonctions et fonctionnalités du produit. Grâce à la communication et aux commentaires des utilisateurs, la conception du produit peut être continuellement optimisée pour garantir que le produit puisse réellement résoudre les problèmes des utilisateurs. L'analyse des exigences peut être effectuée au moyen d'entretiens avec les utilisateurs, de témoignages d'utilisateurs, d'analyses de cas d'utilisation, etc. Grâce à une communication approfondie avec les utilisateurs, l'équipe de conception peut mieux comprendre les besoins des utilisateurs et fournir des conseils pour la conception du produit.

Vient ensuite le design conceptuel, qui est le processus de transformation du concept d’un produit en un design concret. À ce stade, vous devez prendre en compte la fonctionnalité, la conception, l'interface utilisateur du produit, etc. En dessinant des croquis, en créant des modèles, etc., vous pouvez matérialiser des idées de conception et discuter et fournir des commentaires avec les membres de l'équipe et les utilisateurs. La conception conceptuelle peut être réalisée par le biais de dessins manuels, de conception CAO, de modélisation 3D, etc. Grâce à des itérations et à des optimisations continues, le plan de conception du produit est finalement déterminé.

Ensuite, il y a le prototypage, en réalisant des prototypes du produit, la faisabilité et l'expérience utilisateur de la conception peuvent être vérifiées. Un prototype peut être un modèle physique, un modèle virtuel ou un modèle d'interface interactive. Grâce aux tests et aux commentaires des utilisateurs, les problèmes peuvent être découverts et résolus, et la conception du produit peut être encore optimisée. Le prototypage peut être réalisé via l'impression 3D, la technologie de réalité virtuelle, la fabrication de prototypes, etc. Grâce à l'interaction et aux tests avec les utilisateurs, l'équipe de conception peut mieux comprendre les besoins des utilisateurs et fournir des commentaires et des opportunités d'amélioration pour la conception du produit.

Pendant la phase de test, le produit doit être testé pour sa fonctionnalité, ses performances, son expérience utilisateur, etc. Grâce aux tests, les problèmes et les lacunes du produit peuvent être découverts et des améliorations et des réparations peuvent être apportées. Le but de cette étape est de garantir la qualité et la stabilité du produit pour offrir une bonne expérience utilisateur. Les tests peuvent être effectués via des tests de logiciels, des tests de matériel, des tests d'expérience utilisateur, etc. Grâce à des tests et des commentaires continus, l'équipe de conception peut améliorer continuellement la conception et les fonctionnalités du produit, ainsi que la qualité du produit et la satisfaction des utilisateurs.

La conception et le développement de produits sont un processus complet qui nécessite une prise en compte approfondie de la demande du marché, de la faisabilité technique, de l'expérience utilisateur et d'autres facteurs. Grâce aux études de marché, à l'analyse de la demande, à la conception, au prototypage, aux tests, à la fabrication et à la commercialisation, un concept de produit peut être transformé en un produit réellement utilisable qui répond aux besoins des utilisateurs et est compétitif. Dans ce processus, l'équipe de conception doit coopérer avec plusieurs départements et équipes tels que le service marketing, les ingénieurs et les fabricants pour améliorer la qualité des produits et la satisfaction des utilisateurs grâce à une innovation et une amélioration continues.

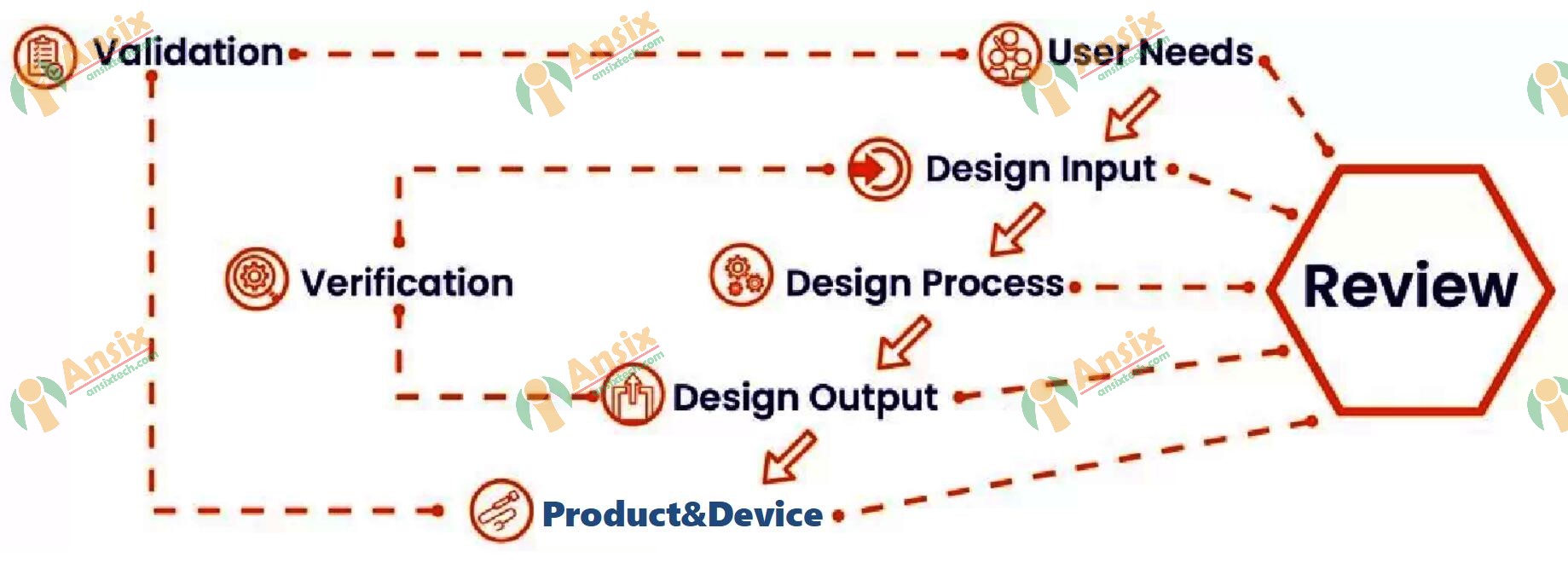

Processus de contrôle de la conception des produits et des appareils

La phase initiale à partir de laquelle commence le contrôle de conception est le développement et l'approbation des intrants de conception, qui consistent en des processus de conception et de fabrication de dispositifs à déplacer vers la phase de production.

Le contrôle de la conception est une stratégie holistique et ne se limite pas au partage de la conception avec la phase de production une fois la conception finalisée. Il fait également évoluer les processus de fabrication en fonction des évolutions de la phase de conception ou encore du retour d’expérience en post-production. Il s'agit d'un processus continu visant à développer un produit utilisable pour un utilisateur et, pour le produit amélioré, à considérer les changements révolutionnaires par rapport aux modèles d'utilisation et à diagnostiquer les produits défaillants.

Le processus de contrôle de la conception du produit fait référence au processus consistant à garantir la qualité et la progression de la conception du produit grâce à une série de mesures et de méthodes de contrôle au cours du processus de conception et de développement du produit. Voici les étapes générales du processus de contrôle de la conception du produit :

Définir les objectifs et les exigences de conception : avant de commencer la conception du produit, il est nécessaire de clarifier les objectifs et les exigences de conception du produit. Cela inclut la fonction du produit, ses performances, son apparence, son coût, son processus de production et d’autres exigences. Ces objectifs et exigences constitueront la base du contrôle de la conception.

Élaborer un plan de conception : Élaborer un plan de conception détaillé basé sur les objectifs et les exigences de conception. Le plan de conception comprend le calendrier de conception, les étapes et les tâches de conception, l'allocation des ressources de conception, etc. Le plan de conception aidera l'équipe à clarifier les progrès et les responsabilités de la conception et à garantir que la conception se déroule comme prévu.

Revue de conception : Dans le processus de conception, la revue de conception est une mesure de contrôle très importante. Des revues de conception peuvent être effectuées à chaque étape de la conception ou à des points de décision importants en matière de conception. Grâce à l'examen, la rationalité, la conformité et la faisabilité de la conception peuvent être vérifiées, les problèmes peuvent être découverts et résolus, et la qualité et la mise en œuvre de la conception peuvent être assurées.

Vérification et vérification de la conception : Une fois la conception terminée, une vérification et une vérification de la conception sont nécessaires. La vérification de la conception consiste à vérifier si la fonction et les performances de la conception répondent aux exigences par le biais d'une simulation, d'une expérience ou d'un calcul. La vérification de la conception peut être effectuée par le biais de tests de prototypes, de simulations, de vérifications expérimentales, etc. Les résultats de la vérification de la conception détermineront si des modifications et des optimisations de la conception sont nécessaires.

Contrôle des modifications de conception : pendant le processus de conception, des changements de demande, des problèmes techniques, des changements de marché, etc. peuvent survenir, nécessitant des modifications de conception. Le contrôle des modifications de conception est le processus visant à garantir la rationalité et la contrôlabilité des modifications de conception. Les modifications de conception doivent être examinées et approuvées pour garantir qu'elles n'auront pas d'impact incontrôlable sur la qualité, le calendrier et le coût du produit.

Contrôle des documents de conception : au cours du processus de conception, un grand nombre de documents de conception doivent être générés, notamment des spécifications de conception, des rapports de conception, des dessins de conception, etc. Le contrôle des documents de conception est le processus visant à garantir l'exactitude, l'exhaustivité et la traçabilité des documents de conception. . Les documents de conception doivent être contrôlés, révisés et archivés en vue d'une utilisation ultérieure en matière de conception et de production.

Contrôle qualité de la conception : pendant le processus de conception, un contrôle qualité de la conception doit être effectué pour garantir que la qualité de la conception répond aux exigences. Le contrôle qualité de la conception comprend le contrôle de la rationalité de la conception, de la fiabilité, de la fabricabilité, de la maintenabilité et d'autres aspects. Grâce au contrôle qualité de la conception, les erreurs et les défauts de conception peuvent être réduits et la qualité et la fiabilité des produits améliorées.

Contrôle de l'avancement de la conception : pendant le processus de conception, un contrôle de l'avancement de la conception est nécessaire pour garantir que la conception se déroule comme prévu. Le contrôle de l'avancement de la conception comprend la décomposition des tâches de conception, le suivi et l'ajustement des progrès, l'allocation des ressources, etc. Grâce au contrôle de l'avancement de la conception, les retards dans l'avancement de la conception peuvent être découverts et résolus en temps opportun pour garantir que la conception est terminée à temps.

Dans l'application réelle, des ajustements et des compléments peuvent être apportés en fonction des conditions spécifiques du projet et de l'organisation. L'objectif du contrôle de la conception est d'assurer la qualité et l'avancement de la conception, de réduire les risques de conception et d'améliorer la compétitivité des produits et le taux de réussite sur le marché.

Gestion de la chaîne d'approvisionnement en matières premières

Chez AnsixTech, nous accordons une grande importance à la gestion de la chaîne d'approvisionnement en matières premières ainsi qu'à la précision et à la fiabilité des délais de livraison. Voici quelques-unes de nos pratiques et engagements :

Sélection et évaluation des fournisseurs : nous établissons des relations de coopération à long terme avec des fournisseurs fiables et évaluons régulièrement leur taux de livraison à temps, la qualité de leurs produits et leur niveau de service. Nous choisissons des fournisseurs capables de répondre à nos besoins et disposant de capacités d’approvisionnement stables.

Prévision et planification : nous prévoyons la quantité et le délai de livraison des matières premières nécessaires grâce à des études de marché et à la prévision de la demande. Nous formulons des plans d'achat raisonnables et communiquons avec les fournisseurs en temps opportun pour garantir que l'approvisionnement en matières premières peut répondre à nos besoins de production.

Gestion des stocks : Nous effectuons une gestion précise des stocks pour éviter des niveaux de stocks trop élevés ou trop bas. Nous effectuons régulièrement des inventaires et des analyses pour garantir l’exactitude et la ponctualité des stocks.

Collaboration dans la chaîne d'approvisionnement : nous maintenons une communication et une collaboration étroites avec nos fournisseurs. Nous communiquons les changements de demande et les délais de livraison à nos fournisseurs en temps opportun pour garantir la fluidité et la coordination de la chaîne d'approvisionnement.

Chaîne d'approvisionnement diversifiée : nous avons établi des relations de coopération avec plusieurs fournisseurs pour réduire les risques liés à la chaîne d'approvisionnement. Si un fournisseur ne peut pas répondre à la demande, nous pouvons rapidement nous tourner vers d’autres fournisseurs pour garantir que l’approvisionnement en matières premières ne soit pas affecté.

Suivi et surveillance : nous suivons l'état de livraison et la progression des matières premières et résolvons rapidement tout problème pouvant entraîner des retards. Nous utilisons des systèmes de gestion de la chaîne d'approvisionnement et d'autres outils pour surveiller le fonctionnement de notre chaîne d'approvisionnement afin que les problèmes potentiels puissent être découverts et résolus en temps opportun.

Engagement de délai de livraison : Nous nous engageons à livrer les produits rapidement selon les exigences de délai de livraison du client. Nous formulons des plans de production et des arrangements logistiques raisonnables en fonction des besoins des clients et des délais de livraison pour garantir que les produits peuvent être livrés aux clients à temps.

Pour les matières premières générales, nous pouvons demander aux fournisseurs de livrer les matières premières à notre usine dans les 2 heures.

Grâce aux mesures de gestion de la chaîne d'approvisionnement ci-dessus et aux engagements en matière de délais de livraison, nous nous efforçons d'assurer l'approvisionnement en matières premières en temps opportun et la livraison rapide des produits. Nous améliorons continuellement l’efficacité et la fiabilité de la gestion de la chaîne d’approvisionnement pour répondre aux besoins et aux attentes des clients.

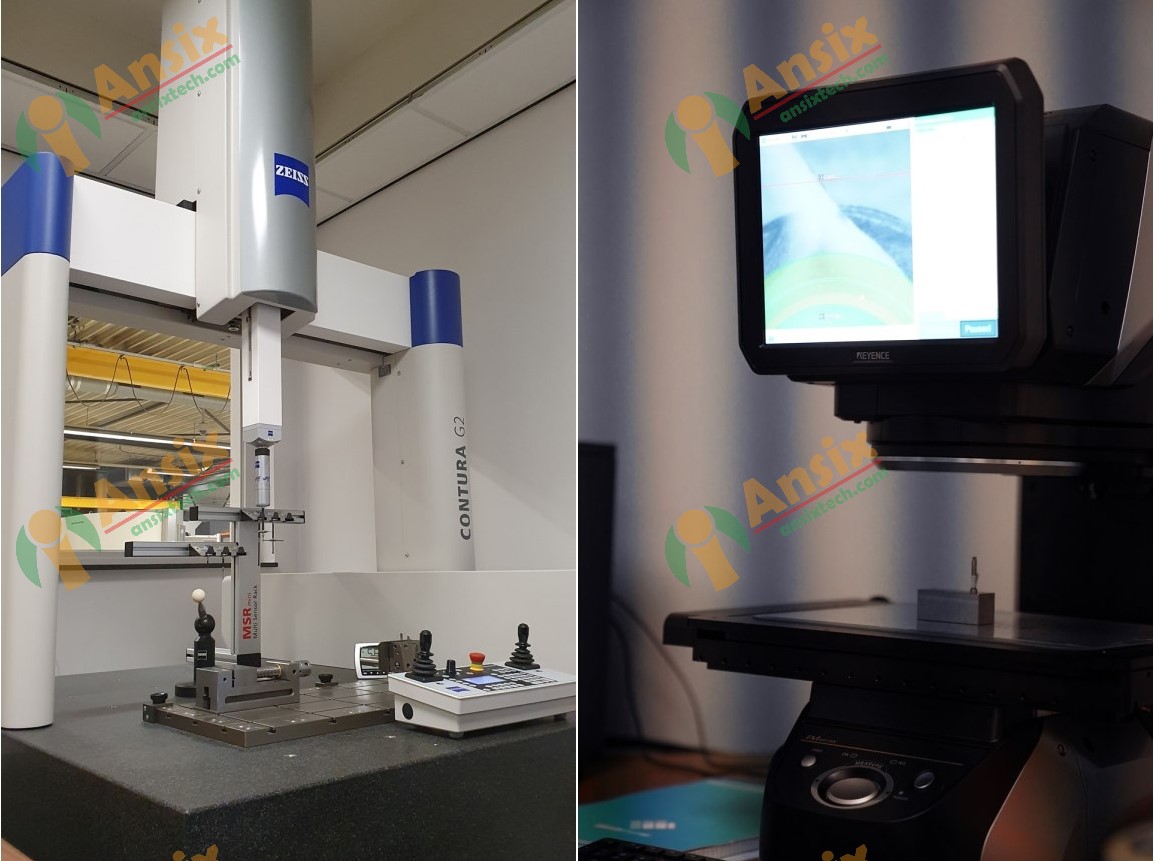

Tests – Vérification et validation

Chaque produit et appareil doit remplir les objectifs de fonctionnalité, de convivialité et de fiabilité pour obtenir une part de marché réussie. En dehors de cela, les utilisateurs finaux recherchent également l’efficacité et la sécurité des appareils qu’ils utilisent pour gérer un problème ou une situation particulière, parfois critique pour la vie. C’est pourquoi les tests itératifs de vérification et de validation de ces dispositifs médicaux deviennent obligatoires.

Les produits et appareils peuvent être constitués de différentes formes technologiques, tailles et différents niveaux de complexité. L'action de vérification et de validation (V&V) est guidée par l'environnement réglementaire et doit suivre les normes internationales.

Nos activités V&V standardisées peuvent simplifier le processus de fabrication et améliorer le processus d’approbation. De plus, des tests automatiques, des techniques de diagnostic et des outils de collecte de données peuvent améliorer la procédure V&V.

La complexité de tout processus de test dépend des technologies utilisées et des marchés géographiques cibles. La stratégie de test doit masquer au moins six paramètres mentionnés ci-dessous :

Géographies ciblées et normes associées

Délai de mise sur le marché de la demande

Une mesure à respecter avec la version

Laboratoires de tests – laboratoires internes ou externes

Définir la disposition des tests

Présentation du résultat du test

Avantages des services de conception et de développement

AnsixTech est une extension de votre équipe de développement et peut vous accompagner dès le début de votre projet. Nous travaillons en partenariat avec nos clients en fournissant une ingénierie de premier ordre du début à la fin, en développant des produits d'ingénierie à valeur ajoutée. Nous disposons de toutes les ressources essentielles pour intégrer nos activités dans les méthodes de développement de produits et de chaîne d'approvisionnement de nos clients afin que nos clients puissent réaliser des avantages substantiels.

Protection IP :

Sécurité de la propriété intellectuelle des produits. Outre les accords de non-exposition, AnsixTech maintient des systèmes robustes pour protéger les données des clients. Accès uniquement pour le service de conception avec un système serveur séparé.

Développement d'itérations :

Équipement dédié aux extrusions rapides et au moulage par injection. Les montages et équipements d’assemblage sont prêts pour les itérations.

Une équipe de responsables de programme et d'ingénieurs est prête à vous aider avec vos demandes de conception et d'itération de produits et d'appareils.

Réduire les coûts de fabrication

Nos capacités couvrent une large gamme de produits et d'appareils. Les membres de notre équipe possèdent une vaste expérience dans la conception, le développement et la fabrication de produits et d'appareils, ce qui nous donne une expérience directe des besoins de développement de produits de l'industrie. Nous maîtrisons les dernières technologies, y compris la convivialité, les logiciels et l'équipement.

Forte d'une expérience approfondie dans les phases de conception frontale et de fabrication back-end, l'équipe d'AnsixTech peut concevoir des produits et des dispositifs hautes performances qui peuvent également être fabriqués de manière efficace et rentable. Notre expertise en matière de conception et de fabricabilité peut réduire la complexité, réduisant à la fois les problèmes de coût et de qualité tout en garantissant des opérations de fabrication efficaces à long terme.

En tant qu'extension du département R&D de votre entreprise, nous développons rapidement un plan détaillé qui minimise les étapes mais optimise le rendement des matériaux.

Accélérez la mise sur le marché et minimisez les risques

Notre modèle commercial du concept à la fourniture accélère la mise sur le marché et réduit les risques pour nos clients. Nous pouvons vous y amener grâce à la conformité ISO et QSR, à des compétences de pointe, à des coûts compétitifs et à un réseau établi de connexions mondiales, y compris en Extrême-Orient.

Nous avons toujours votre ligne d’arrivée à l’esprit. Nous répondons rapidement à vos demandes et pouvons ajuster rapidement la planification et l’exécution pour nous adapter à tout changement qui pourrait survenir. Notre connaissance des besoins réglementaires et de l'ensemble du processus de commercialisation donne à nos clients la certitude que leurs produits seront lancés à temps.

Renforcer la propriété intellectuelle et acquérir une expertise technologique

Nous pouvons vous aider à renforcer votre portefeuille de propriété intellectuelle ou à créer une matrice de l'art existant pour préciser les opportunités et les points faibles. Notre expérience du secteur permet un examen approfondi et nous pouvons proposer la distribution des produits de votre entreprise sur tous les marchés de produits et d'appareils.

De plus, nous fournissons

Contrôle de la conception.

Suivi des documents liés à la conformité

Dépôts réglementaires.

Approvisionnement national et offshore d’éléments et sous-ensembles.

Étude de cas sur la conception et le développement de produits et d'appareils

L’un des défis de notre secteur est que les entreprises externalisent le développement complet de leurs produits et appareils. De même, les start-ups constituent souvent une chaîne d’approvisionnement fragmentée et risquée dès le début de la conception.

Les entreprises peuvent choisir des produits et des composants d'appareils critiques auprès d'entreprises ayant besoin d'une plus grande faisabilité financière ou opérationnelle pour fournir des pièces de manière compétitive à long terme. Cela peut nuire à la capacité d'une entreprise à s'approvisionner à l'avenir ou affecter sa valorisation lors de la vente.

AnsixTech aide les clients à rationaliser leur chaîne d'approvisionnement dès le départ.

Choisissez parmi une gamme de services internes

Concevez votre chaîne d'approvisionnement à partir de zéro avec l'équipe d'ingénieurs expérimentés et qualifiés d'AnsixTech.

Dès le début, la rationalisation de la conception pour la fabrication et la chaîne d'approvisionnement évite les problèmes à court et à long terme.

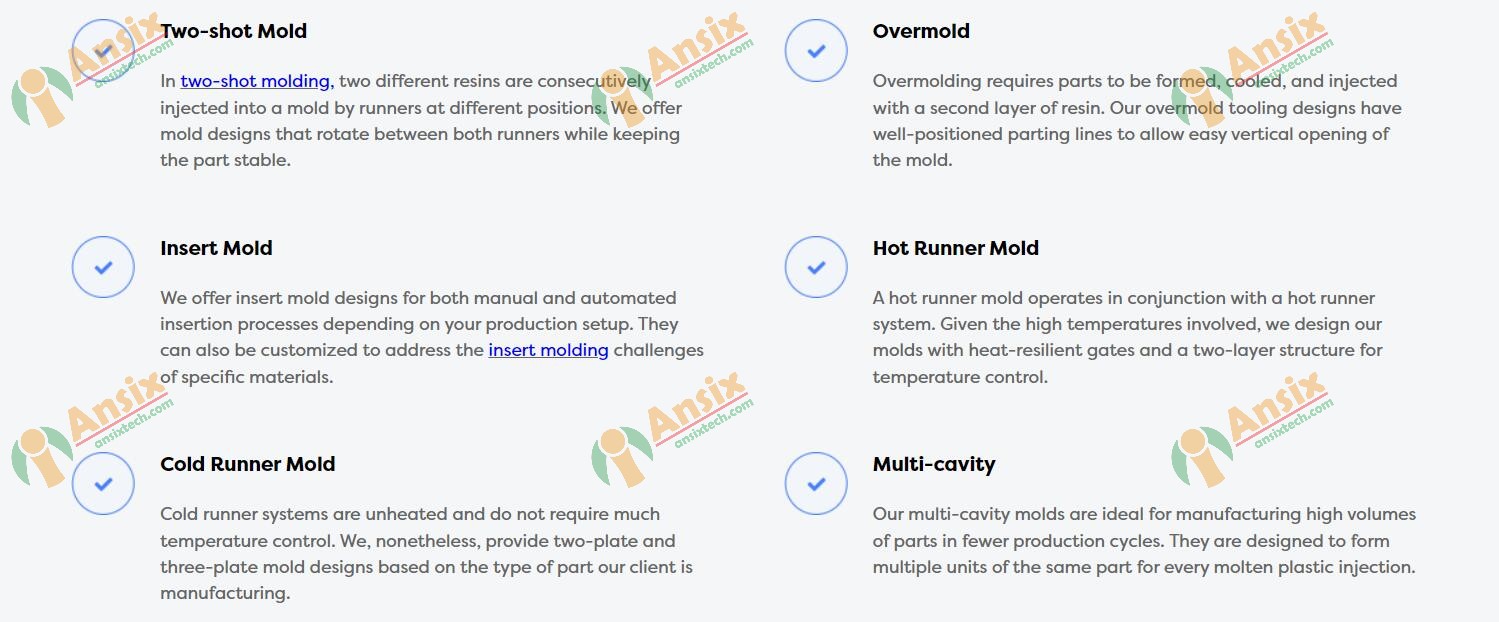

Fournir des services professionnels de conception de moules

La conception de moules d’injection plastique implique le développement d’un moule dont les caractéristiques sont identiques à la pièce que vous comptez fabriquer.

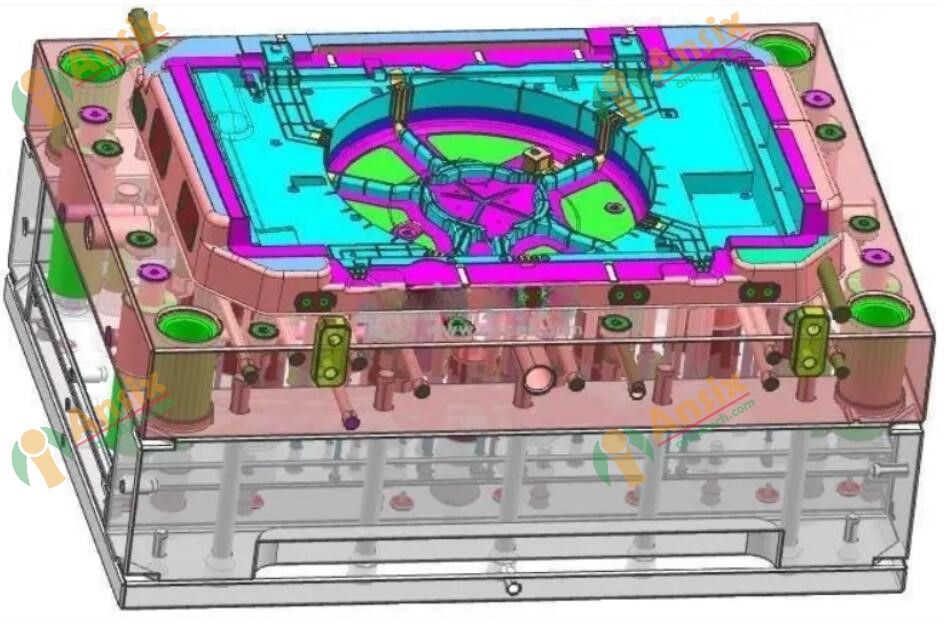

Chez AnsixTech, nous utilisons une technologie de haute précision pour développer des moules qui capturent chaque détail de la conception de votre pièce. Notre équipe de conception expérimentée et notre ingénieur en conception de moules à injection vous consulteront tout au long du processus de conception du moule. Cela garantit que nous livrons une structure de moule viable en termes de production, mais qui répond également à vos exigences de conception de pièces. nous vous garantissons une expérience client sans stress.

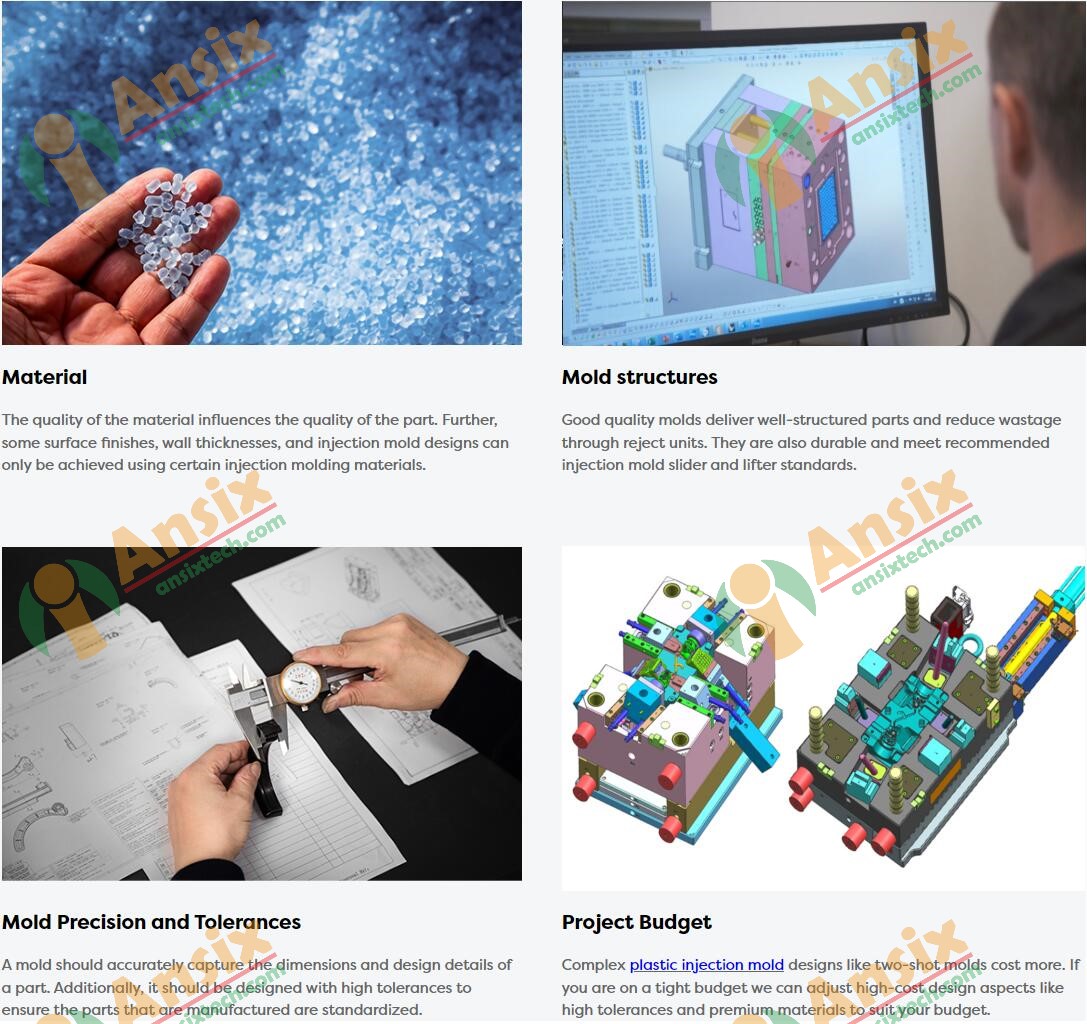

Un moule de qualité commence par une excellente conception

La performance d’un outil dépend en grande partie de la maturité de sa conception. Les nombreuses années d'expérience de nos concepteurs sont donc un facteur décisif quant à la qualité de l'outil AnsixTech.

Nous collaborons étroitement avec nos clients sur tous les aspects des programmes afin de développer les moules les mieux conçus, faciles à entretenir et les composants en plastique rentables à produire.

Notre équipe de conception interne qualifiée possède plus de 25 ans d’expérience dans la conception d’outillages personnalisés. Nous proposons un package de conception complet :

Etudes de faisabilité et recommandations de conception

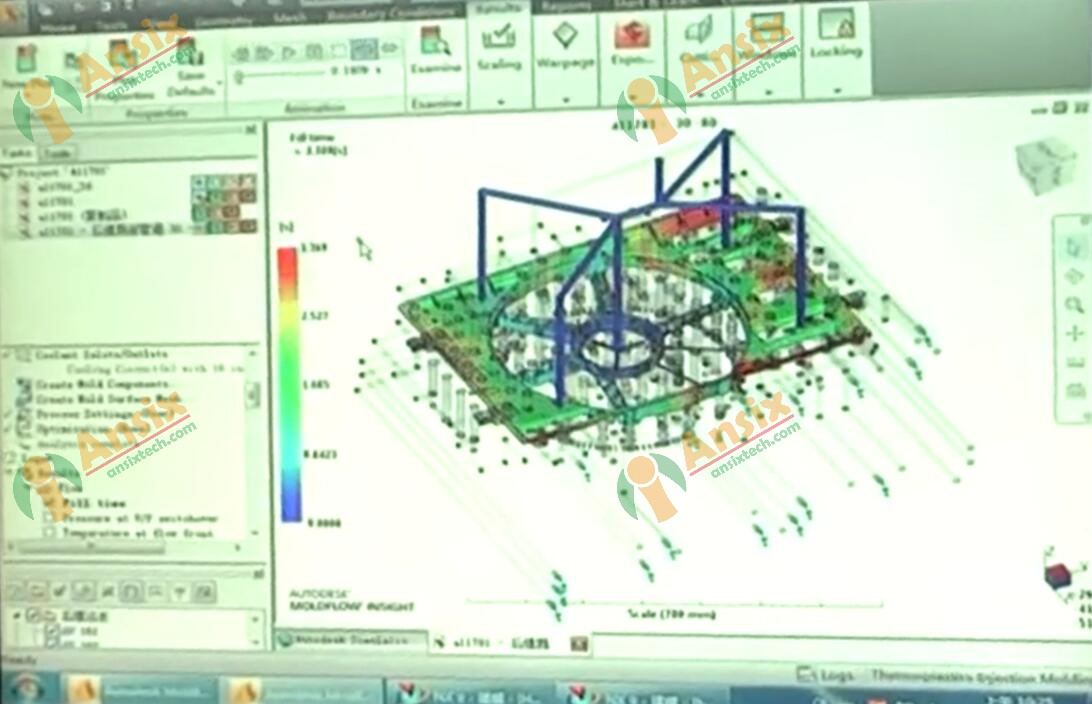

Simulation de remplissage et analyse Moldflow

Conception d'outils 2D & 3D (CAO, Unigraphics,(NX) et autres...)

Si nécessaire, nos concepteurs peuvent intervenir très en amont d'un projet, pour vous accompagner lors du développement de la pièce, afin de permettre une conception spécifique à l'outil, économisant ainsi votre temps et vos coûts.

Équipe de conception hautement qualifiée

Chez AnsixTech, nous sommes fiers de l'expertise de notre équipe hautement qualifiée du bureau de conception de moules, qui travaille en étroite collaboration avec les clients pour garantir des processus de conception efficaces et fluides.

Une attention particulière est accordée à la construction du moule, aux canaux de refroidissement et aux mécanismes de déplacement pour garantir que les pièces de la plus haute qualité sortent du moule.

Tous les moules sont soigneusement conçus pour maximiser leur durée de vie et faciliter leur entretien.

Vie privée et confidentialité

Pour la fabrication, nous examinerons attentivement les dessins de conception de vos produits et vous fournirons des conseils techniques si nécessaire. Vous pouvez le modifier vous-même ou nous pouvons vous aider à améliorer le design. Il vous suffit de nous indiquer les dimensions et fonctions de l'application que vous désirez. Si vous n'avez qu'un modèle, envoyez-nous le modèle ou l'image, nous pouvons vous aider à restaurer le dessin, puis utiliser l'impression 3D pour créer le prototype pour votre évaluation, et enfin utiliser le moulage par injection pour fabriquer le produit en plastique.

Vous n'avez pas à craindre que votre produit ou votre conception soit divulgué ou vendu. Nous sommes un fabricant OEM et ODM et un fabricant de moules professionnel ; nous ne vendons pas de produits. Nous personnalisons uniquement les produits pour nos clients. Bien entendu, si vous n’êtes pas à l’aise, nous pouvons également signer un accord de confidentialité.

Conceptions d’outillage d’injection plastique

Pourquoi vous avez besoin d’une conception de moules à injection

4 considérations pour une conception parfaite de moulage par injection

Des conceptions qui fonctionnent pour vous

- En tant que fabricant possédant de nombreuses années d'expérience dans l'industrie du moulage par injection plastique, AnsixTech sait très bien si la conception d'un moule ou d'une pièce en plastique est adaptée au processus de fabrication. Chez AnsixTech, nous combinons la fonctionnalité et la fabricabilité des produits pour vous proposer des modifications de conception de produits, pour proposer des produits qui répondent à vos besoins et vous faire économiser du temps et de l'argent.

Analyse initiale

La structure du produit fait référence aux composants d'un produit et aux relations entre eux. Grâce à l'analyse de la structure du produit, la fonction, les performances et les caractéristiques du produit peuvent être comprises, et des conseils peuvent être fournis pour la conception, la fabrication et la maintenance du produit.

L'analyse de la structure du produit peut être réalisée sous les aspects suivants :

Composants : l'analyse de la structure du produit nécessite d'abord de déterminer les composants du produit, c'est-à-dire les pièces ou modules qui composent le produit. En démontant et en décomposant le produit, les différents composants du produit peuvent être identifiés.

Relations entre les composants : l'analyse de la structure du produit nécessite également de déterminer la relation entre les différents composants. Cela inclut les méthodes de connexion, les relations de position, les relations de mouvement, etc. entre les composants. En analysant la relation entre les composants, la fonctionnalité et les performances d'un produit peuvent être déterminées.

Analyse fonctionnelle : L'analyse de la structure du produit nécessite également une analyse des fonctions du produit. Il s'agit de déterminer les fonctions principales et les fonctions auxiliaires du produit, ainsi que la contribution de chaque composant à la fonction. Grâce à l'analyse fonctionnelle, les exigences de conception et les indicateurs de performance du produit peuvent être déterminés.

Analyse des performances : l'analyse de la structure du produit nécessite également une analyse des performances du produit. Il s'agit de déterminer les principaux indicateurs de performance du produit, tels que la résistance, la rigidité, la durabilité, etc. Grâce à l'analyse des performances, les exigences de conception et le processus de fabrication du produit peuvent être déterminés.

Structure globale : Enfin, l'analyse de la structure du produit nécessite l'intégration de divers composants pour former une structure de produit complète. Grâce à une analyse structurelle globale, les performances globales et la fiabilité du produit peuvent être évaluées.

Grâce à l'analyse de la structure du produit, nous pouvons comprendre les composants, les fonctions, les performances et les caractéristiques du produit, et fournir des conseils pour la conception, la fabrication et la maintenance du produit. L'analyse de la structure du produit est un maillon important dans le processus de développement et de fabrication du produit, qui peut aider les concepteurs et les ingénieurs à mieux comprendre et améliorer les produits.

Analyse du flux de moule

AnsixTech Tooling propose un service d'analyse du flux de moule pour garantir que les problèmes de fabrication sous-jacents sont mis en évidence et détectés pendant la phase de conception afin de guider l'amélioration de la conception. Les sujets d'un rapport d'analyse du flux de moule comprennent généralement :

· Modèle d'analyse · Matériau · Système de canaux · Système de refroidissement · Paramètres de processus · Modèle de remplissage, etc.

L'analyse du flux de moule est une méthode qui utilise la technologie de simulation informatique pour analyser et optimiser les moules à injection. Grâce à l'analyse du flux de moule, des paramètres clés tels que le flux, le remplissage, le refroidissement et le retrait pendant le processus de moulage par injection peuvent être prédits et évalués pour aider les concepteurs à optimiser la conception des moules et à améliorer la qualité des produits et l'efficacité de la production.

Les principales étapes de l’analyse du flux de moule comprennent les aspects suivants :

Préparation du modèle : Tout d’abord, un modèle tridimensionnel du moule d’injection doit être préparé. La géométrie du moule peut être dessinée à l'aide d'un logiciel de CAO et importée dans un logiciel d'analyse de flux de moule pour une analyse ultérieure.

Sélection des matériaux : sélectionnez un modèle de matériau de moulage par injection approprié en fonction des matériaux utilisés dans le processus de moulage par injection réel. Les propriétés des matériaux de moulage par injection ont un impact important sur les processus tels que l'écoulement, le remplissage et le refroidissement. La sélection correcte des modèles de matériaux est donc la clé de l'analyse du flux de moule.

Maillage : maillez le modèle de moule et discrétisez la géométrie du moule en petites unités. La précision et la densité du maillage ont un impact important sur la précision et l’efficacité informatique de l’analyse du flux de moule.

Analyse du flux de moule : effectuez une analyse du flux de moule pour simuler des paramètres clés tels que l'écoulement, le remplissage, le refroidissement et le retrait pendant le processus de moulage par injection. Grâce à l'analyse du flux de moule, les défauts et déformations pendant le processus de moulage par injection, tels que les projections courtes, les bulles, le gauchissement, etc., peuvent être prédits et évalués.

Analyse et optimisation des résultats : effectuez une analyse et une optimisation des résultats en fonction des résultats de l'analyse du flux de moule. Sur la base des résultats de l'analyse, des paramètres tels que la structure du moule, le système de refroidissement et la position de la buse peuvent être ajustés pour améliorer la qualité du produit et l'efficacité de la production.

L'analyse du flux de moule peut aider les concepteurs à mieux comprendre le comportement d'écoulement et de remplissage pendant le processus de moulage par injection, à prévoir et à résoudre les problèmes potentiels, et à améliorer la qualité des produits et l'efficacité de la production. Grâce à l'analyse du flux de moule, le nombre d'essais de moule et les coûts peuvent être réduits, le cycle de développement de produits peut être raccourci et la fiabilité et la fabricabilité de la conception peuvent être améliorées. Par conséquent, l’analyse du flux de moule a une valeur d’application importante dans le processus de conception et de fabrication de moules à injection.

Conception pour la fabrication

AnsixTech effectue une analyse de fabricabilité sur chaque projet de moulage par injection pour optimiser la conception des pièces, minimiser les coûts d'outillage et réduire la durée globale du projet. Le rapport d'analyse détaillé est examiné par le concepteur principal, l'outilleur, l'ingénieur en moulage par injection et le chef de projet pour garantir que le composant demandé est approprié pour le moulage par injection.

La conception du moule fait référence à la conception d'un moule adapté à la fabrication du produit en fonction des exigences du produit et des dessins de conception. L’objectif de la conception des moules est d’obtenir une production de produits de haute qualité, à haut rendement et à faible coût.

Le processus de conception du moule comprend les étapes suivantes :

Analyser les exigences du produit : Tout d’abord, vous devez analyser soigneusement les exigences du produit et les dessins de conception. Comprendre la forme, la taille, le matériau et d'autres caractéristiques du produit, ainsi que les exigences de production et le déroulement du processus du produit.

Déterminez le type de moule : Déterminez le type de moule approprié en fonction des caractéristiques du produit et des exigences de production. Les types de moules courants comprennent les moules de moulage sous pression, les moules d’injection, les moules d’estampage, etc. Différents types de moules ont des exigences de conception et des processus de fabrication différents.

Concevoir la structure du moule : Concevez la structure du moule en fonction de la forme et de la taille du produit. Y compris le moule supérieur, le moule inférieur, le noyau du moule, la cavité du moule et d'autres parties du moule. La conception structurelle du moule doit prendre en compte la forme, la taille, le matériau et d'autres facteurs du produit, ainsi que la méthode d'ouverture et de fermeture du moule, le système de refroidissement, le système d'échappement, etc.

Déterminez le matériau du moule : sélectionnez le matériau du moule approprié en fonction des exigences du produit et des conditions d'utilisation du moule. Les matériaux de moule couramment utilisés comprennent l'acier à outils, l'acier allié, etc. La sélection des matériaux de moule doit prendre en compte la résistance, la dureté, la résistance à l'usure et d'autres propriétés du matériau.

Réaliser une conception détaillée du moule : Réaliser une conception détaillée du moule en fonction de la conception structurelle du moule. Y compris la taille, la forme, la technologie de traitement, etc. des pièces du moule. La conception détaillée du moule doit prendre en compte des facteurs tels que l'assemblage et la maintenabilité du moule.

Fabrication et débogage du moule : Une fois la conception du moule terminée, la fabrication et le débogage du moule doivent être effectués. La fabrication de moules comprend l'approvisionnement en matériaux, la transformation, le traitement thermique et d'autres processus. Le débogage du moule comprend l'assemblage, l'ajustement et les tests du moule pour garantir que le moule peut fonctionner normalement.

La conception de moules est un processus complexe qui nécessite une prise en compte approfondie des exigences du produit, de la structure et des matériaux du moule, ainsi que d'autres facteurs. Une bonne conception de moule peut améliorer la qualité du produit et l’efficacité de la production et réduire les coûts de production. Par conséquent, la conception des moules joue un rôle important dans les processus de développement de produits et de fabrication.

Fabrication de moules et production de masse

La fabrication de moules fait référence à la fabrication de moules adaptés à la production de produits via des processus tels que le traitement et l'assemblage basés sur les dessins et les exigences de conception des moules. L’objectif de la fabrication de moules est d’obtenir une production de haute qualité, de haute précision et de haute efficacité.

Les principales étapes de fabrication des moules comprennent les aspects suivants :

Préparation des matériaux : sélectionnez les matériaux de moule appropriés en fonction des exigences de conception du moule. Les matériaux de moule couramment utilisés comprennent l'acier à outils, l'acier allié, etc. La préparation des matériaux comprend des processus tels que l'approvisionnement, la découpe et le traitement des matériaux.

Traitement et fabrication : utilisez un équipement de traitement mécanique pour traiter le moule conformément aux dessins de conception du moule. Les techniques de traitement comprennent le fraisage, le perçage, le tournage, etc. Le processus de traitement nécessite un contrôle strict de la précision de la taille et de la forme pour garantir la qualité et la précision du moule.

Fabrication de pièces : les moules sont généralement composés de plusieurs pièces et chaque pièce doit être fabriquée. La fabrication de pièces comprend le traitement, le traitement thermique, le traitement de surface et d'autres processus. La fabrication de chaque composant doit garantir la précision de la taille et de la forme pour garantir l'assemblage et les performances du moule.

Assemblage et débogage : après avoir terminé la fabrication de chaque composant, assemblez et déboguez le moule. L'assemblage du moule comprend l'assemblage, le réglage et la fixation des pièces. Pendant le processus de débogage, le mouvement et le fonctionnement du moule doivent être vérifiés pour garantir que le moule peut fonctionner normalement.

Production de masse : après avoir terminé la fabrication du moule et le débogage, le produit peut être produit en série. Les moules permettent de fabriquer rapidement et avec précision de grandes quantités de produits de même forme et de même taille. L'utilisation de moules peut améliorer l'efficacité de la production et la qualité des produits, et réduire les coûts de production.

La fabrication de moules et la production de masse sont des processus complexes qui nécessitent une prise en compte approfondie de la conception du moule, des matériaux, de la technologie de traitement et d'autres facteurs. Une bonne fabrication de moules peut améliorer la qualité du produit et l’efficacité de la production et réduire les coûts de production. Par conséquent, la fabrication de moules joue un rôle important dans le processus de développement et de fabrication des produits.