In-Mold-Dekoration IMD-IMF-INS

MERKMALE

- In-Mold-Dekoration IMD-IMF-INS

Diese Technologie wird in IMR (In-Mold-Roller oder In-Mold-Transfer), IML (In-Mold-Label) und LMF (In-Mold-Forming oder In-Mold-Film), auch als INS bekannt, unterteilt.IMR (In-Mold Roller oder In-Mold Transfer) dient zum Drucken des entworfenen Musters auf die Transferfolie. Während des Produktionsprozesses muss die Transferfolie vorgewärmt, geformt und in eine Spritzgussform gelegt werden. Nach der Fertigstellung wird die IMR-Folie entfernt, wobei die Tinte und die Schutzschicht auf der Produktoberfläche verbleiben.IML (In-Mold Label) ist eine laminierte Folie, die mit Grafiken oder Logos bedruckt ist. Beim Spritzgießen wird die lIML-Folie an der Produktoberfläche befestigt. Im Vergleich zur herkömmlichen Etikettierung werden bei Fertigprodukten mit lIML-Folie Etiketten und Kunststoffwerkstücke auf einmal integriert, sodass eine perfekte Passform gewährleistet ist.IMF ist auch als lINS bekannt und eignet sich besser für stark gekrümmte 3D-Produkte als lIMP- und IML-Technologie. Sage konzentriert sich auf die Herstellung von IMF(INS)-Folien in der lMD-Industrie. Der Prozess besteht darin, die bedruckte IMF(INS)-Folie in einer Hochdruckformmaschine vorzuformen und dann die geformte Folie zu schneiden. Die Tintenseite sollte auf die Kernform gelegt und dann der Kunststoff eingespritzt werden. Die IMF(INS)-Folie besteht aus einer gehärteten transparenten Folie an der Oberseite (die gängigsten Materialien sind PC, PET, PMMA usw.), einer bedruckten Musterschicht in der Mitte und einer Kunststoffschicht (am häufigsten wird ABS verwendet) an der Unterseite. Die Position der Tinte auf der IMF(INS)-Folie unterscheidet sich von den beiden vorherigen Technologiefolien IMR und lML, da sie in der Mitte der IMF(INS)-Folie gut geschützt ist. Daher kann dies die hervorragende Farbechtheit und hohe Kratzfestigkeit des Produkts gewährleisten. Darüber hinaus kann die IMF(INS)-Folie mit elektronischen Komponenten integriert werden. Drucken Sie im Siebdruckverfahren ein lichtdurchlässiges Muster auf die Unterseite des IMF(INS)-Films und nutzen Sie die Farbe und Intensität des Lichts, um eindrucksvolle visuelle Effekte zu erzielen.

- Zu den Vorteilen des IMD-Verfahrens gehören:Guter dekorativer Effekt: Durch die IMD-Technologie lässt sich ein hochwertiger dekorativer Effekt mit klaren Mustern, leuchtenden Farben, Dreidimensionalität und Textur erzielen.Starke Haltbarkeit: Die Dekorfolie ist eng mit Kunststoffprodukten verbunden, lässt sich nicht leicht ablösen oder abnutzen und weist eine gute Haltbarkeit und Kratzfestigkeit auf.Integriertes Formen: Beim IMD-Verfahren werden Dekorfolie und Kunststoff gemeinsam gespritzt, der nachfolgende Folien- oder Sprühprozess entfällt, was Zeit und Kosten spart.Breiter Anwendungsbereich: Das IMD-Verfahren eignet sich für verschiedene Kunststoffprodukte, wie etwa Handyhüllen, Gehäuse für elektronische Produkte, Autoinnenteile usw. und kann personalisierte und hochwertige Dekorationseffekte erzielen.Die IMD-Technologie wird häufig in der Elektronik, Automobilindustrie, bei Heimtextilien und in anderen Bereichen eingesetzt und verleiht Produkten einzigartige dekorative Effekte und Mehrwertfunktionen.

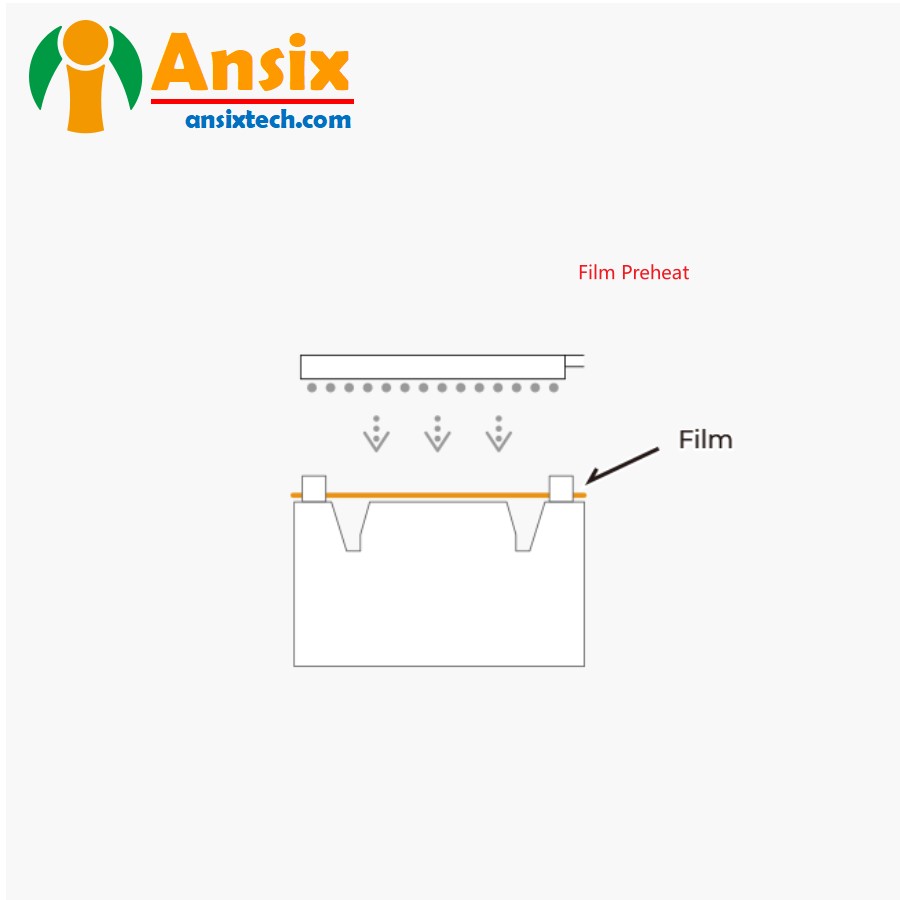

- Technologischer Prozess der In-Mold-DekorationFilmvorwärmung

Vorwärmen von IMD-In-Mold-Dekorationsfolien bedeutet, dass die Folie vorgewärmt werden muss, bevor sie zur Produktherstellung verwendet wird. Der Zweck des Vorwärmens besteht darin, die Folie weicher und leichter anzubringen zu machen, um eine bessere Dekoration in der Form zu gewährleisten.Platzieren Sie die IMD-In-Mold-Dekorfolie in einer trockenen Umgebung, um Feuchtigkeit zu vermeiden.Verwenden Sie spezielle Vorheizgeräte, um den Film auf die entsprechende Temperatur zu erhitzen. Die Temperaturauswahl sollte je nach spezifischem Filmmaterial und -dicke bestimmt werden und liegt im Allgemeinen zwischen 50 und 80 Grad Celsius.Legen Sie die vorgewärmte Folie in die Form und achten Sie dabei darauf, dass die Folie engen Kontakt mit der Oberfläche der Form hat.Durch Heißpressen der Folie und des Produktgrundmaterials werden diese mit entsprechendem Druck und bei entsprechender Temperatur auf der Produktoberfläche fixiert.Nachdem Sie gewartet haben, bis die Folie abgekühlt ist, nehmen Sie das Produkt aus der Form, um den Dekorationsvorgang abzuschließen.Das Vorwärmen ist ein wichtiger Schritt im Produktionsprozess von IMD-In-Mold-Dekorfolien, der den dekorativen Effekt und die Produktqualität verbessern kann. Beim Vorwärmen müssen Sie darauf achten, Temperatur und Zeit zu kontrollieren, um eine Überhitzung oder zu langes Erhitzen zu vermeiden und so eine Beschädigung der Folie zu vermeiden.

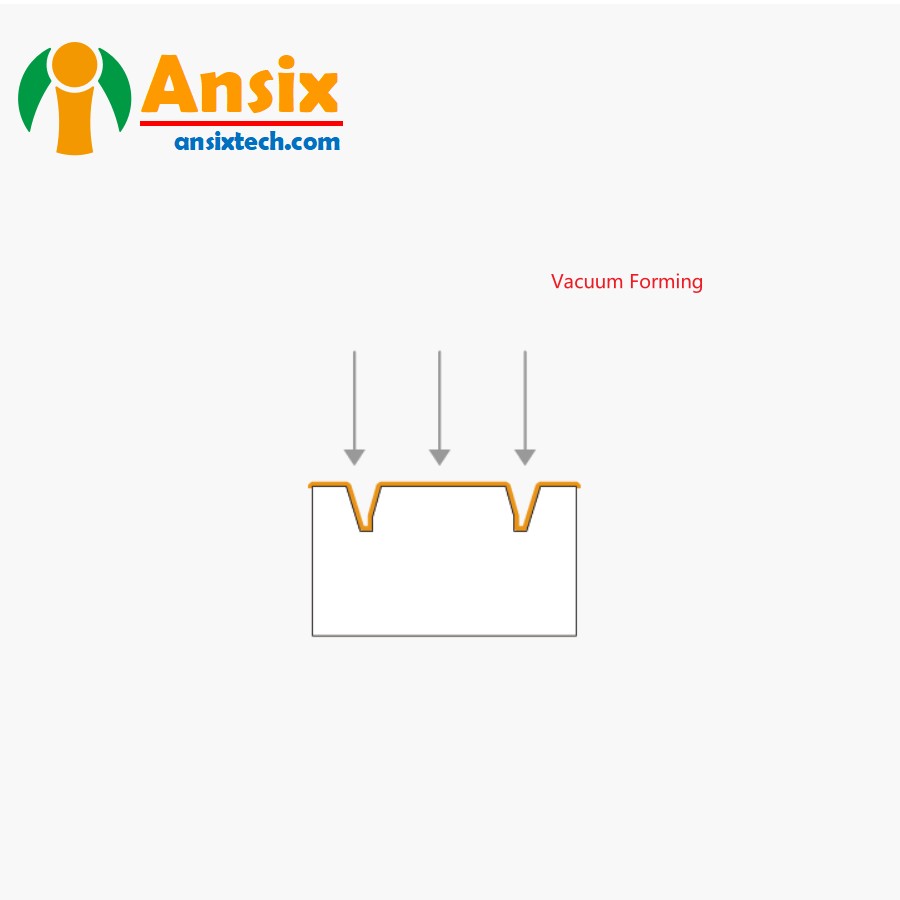

- Vakuumformen

IMD In-Mold-Dekoration-Vakuumformen ist eine Technologie, bei der die IMD In-Mold-Dekorationsfolie und das Grundmaterial durch Vakuum absorbiert und zusammen geformt werden. Es kombiniert die Vorteile von IMD In-Mold-Dekoration und Vakuumformen und ermöglicht Produktdekoration und -formung in einem Formprozess.Die Schritte der IMD-In-Mold-Dekorations-Vakuumformung sind wie folgt:Bereiten Sie IMD-In-Mold-Dekorationsfolie und Produktgrundmaterial vor. Die Folie besteht normalerweise aus PET- oder PC-Material mit dekorativen Mustern und funktionellen Beschichtungen.Legen Sie die Folie in die Form und achten Sie dabei darauf, dass die Folie engen Kontakt mit der Oberfläche der Form hat.Platzieren Sie das Produktsubstrat über der Folie an einer der Folie entsprechenden Position.Legen Sie die Form in die Vakuumformmaschine, starten Sie die Vakuumpumpe und saugen Sie die Luft aus der Form ab, um eine Vakuumumgebung zu bilden.Erhitzen Sie die Form in einer Vakuumumgebung, um den Film aufzuweichen und ihn fest mit dem Grundmaterial des Produkts zu verbinden.Nach einer gewissen Zeit und Temperatur verformen sich Folie und Grundmaterial zu einem dekorativen Effekt.Schalten Sie die Vakuumpumpe aus und entnehmen Sie das geformte Produkt.Mit der Vakuumformtechnologie IMD In-Mold-Dekoration lassen sich hochpräzise Dekorationseffekte erzielen, während gleichzeitig die Produktfestigkeit und Haltbarkeit erhalten bleiben. Sie wird häufig in Mobiltelefonen, elektronischen Produkten, Autoinnenräumen und anderen Bereichen eingesetzt und verleiht Produkten Schönheit und Funktionalität. Beim Vakuumformen von IMD In-Mold-Dekoration muss auf die Kontrolle von Temperatur, Vakuumgrad und Formzeit geachtet werden, um den Formeffekt und die Produktqualität sicherzustellen.

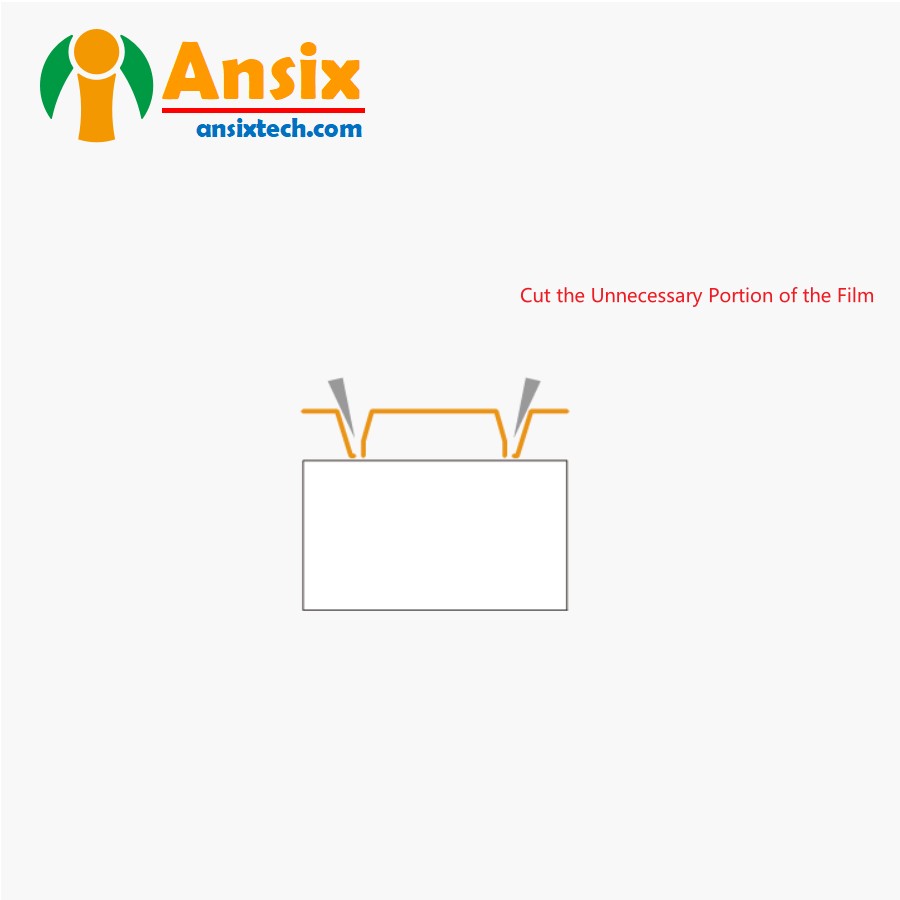

- Schneiden Sie den unnötigen Teil des Films

Während des IMD-In-Mold-Dekorationsprozesses ist es manchmal notwendig, unnötige Teile der Folie abzuschneiden, um den gewünschten dekorativen Effekt zu erzielen. So schneiden Sie unerwünschte Teile Ihrer Folie ab:Bereiten Sie IMD-In-Mold-Dekorationsfolie und entsprechende Werkzeuge vor. Das Werkzeug kann je nach Folienmaterial und -form eine Schere, ein Messer oder ein Laserschneider sein.Legen Sie die IMD-In-Mold-Dekorfolie auf eine flache Werkbank und achten Sie darauf, dass die Oberfläche der Folie keine sichtbaren Falten oder Beschädigungen aufweist.Markieren Sie auf der Folie die Schnittlinie bzw. den Schnittbereich entsprechend dem auszuschneidenden Teil. Sie können dabei ein Lineal oder die markierten Linien auf der Form verwenden.Schneiden Sie mit einem geeigneten Werkzeug entlang der markierten Linie oder des Schnittbereichs. Wenn Sie eine Schere verwenden, achten Sie darauf, dass die Spitzen der Schere engen Kontakt mit der Folie haben, um eine genauere Schnittlinie zu erzielen.Achten Sie darauf, Kraft und Winkel beim Scheren unter Kontrolle zu halten, um eine Beschädigung der Folie oder die Entstehung ungleichmäßiger Kanten zu vermeiden.Überprüfen Sie nach dem Schneiden, ob die Kanten der Folie flach und sauber sind. Verwenden Sie bei Bedarf Schleifpapier oder ein Kantenwerkzeug zum Zuschneiden.Das Abschneiden unnötiger Teile der Folie ist ein wichtiger Schritt im IMD-In-Mold-Dekorationsprozess, der die dekorative Wirkung und Qualität des Endprodukts sicherstellen kann. Beim Schneiden müssen Sie auf sichere Vorgänge achten, um Schäden an der Folie und an sich selbst zu vermeiden.

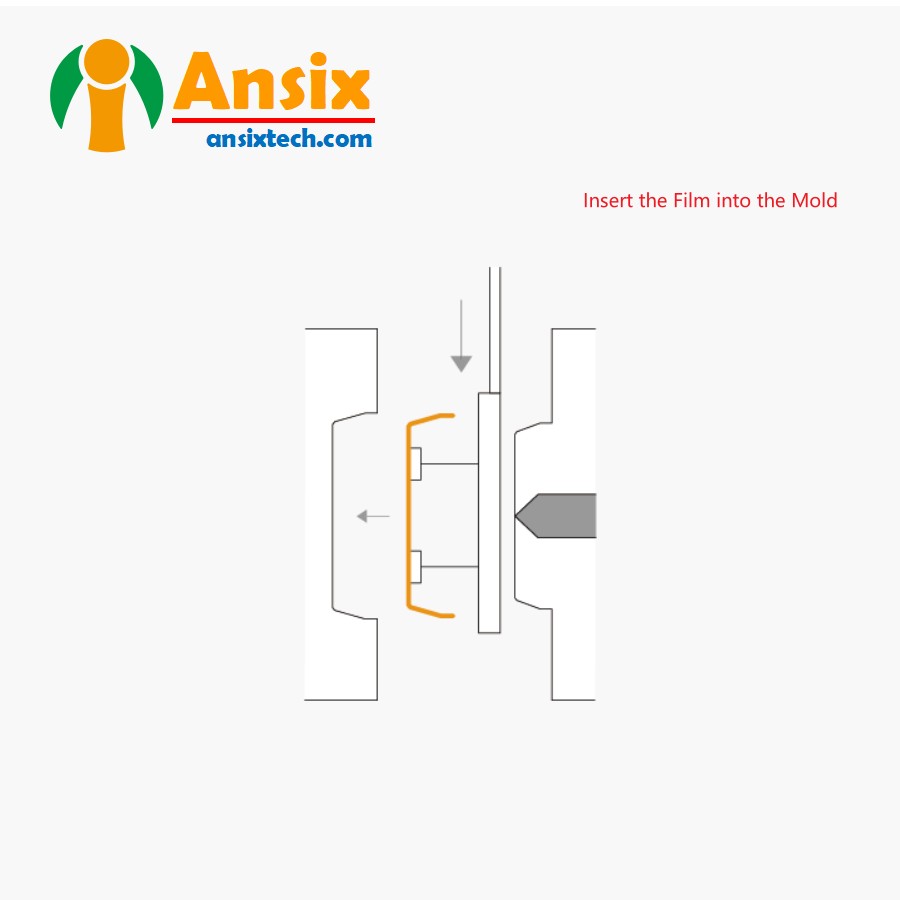

- Legen Sie den Film in die Form ein

Beim IMD-In-Mold-Dekorationsverfahren ist das Einlegen der Folie in die Form ein kritischer Schritt. Hier sind die allgemeinen Schritte zum Einlegen der Folie in die Form:Bereiten Sie eine IMD-In-Mold-Dekorfolie und eine entsprechende Form vor. Die Folie besteht normalerweise aus PET- oder PC-Material mit dekorativen Mustern und funktionellen Beschichtungen. Die Form kann aus Metall oder Kunststoff mit der gewünschten Produktform und -struktur bestehen.Legen Sie die IMD-In-Mold-Dekorfolie auf den Boden der Form und achten Sie darauf, dass die Folie fest mit der Formoberfläche verbunden ist. Um die Membran an ihrem Platz zu halten, können spezielle Klammern oder Werkzeuge verwendet werden.Bei Bedarf können Ausrichtung und Anpassung der Folie vorgenommen werden, um eine genaue Übereinstimmung zwischen Dekormuster und Produktstruktur sicherzustellen.Platzieren Sie die obere Hälfte der Form entsprechend der unteren Form über der Folie.Durch entsprechenden Druck und Temperatur werden Ober- und Unterteil der Form zusammengeführt, um die Folie in der Form zu fixieren.Stellen Sie die Abdichtung und Stabilität der Form sicher, um ein Verschieben oder Verformen der Folie zu verhindern.Führen Sie gemäß den spezifischen Prozessanforderungen Vorgänge wie Heißpressen oder Vakuumadsorption durch, um den Film fest mit dem Produktgrundmaterial zu verbinden.Nach einer bestimmten Zeit und Temperatur werden Folie und Grundmaterial dekoriert und geformt.Das Einlegen der Folie in die Form ist ein wichtiger Schritt im IMD-In-Mold-Dekorationsprozess. Dabei ist auf die Kontrolle von Druck, Temperatur und Zeit zu achten, um den Dekorationseffekt und die Produktqualität sicherzustellen. Gehen Sie während des Betriebs vorsichtig mit der Folie um, um Kratzer oder Beschädigungen zu vermeiden.

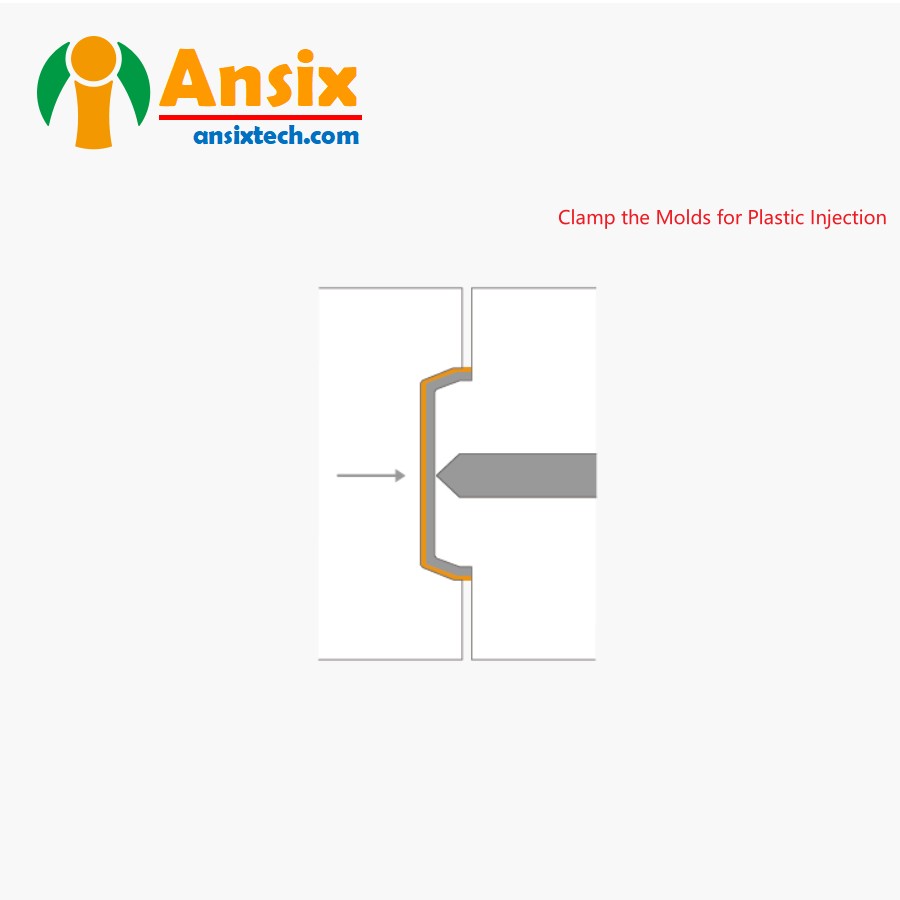

- Klemmen Sie die Formen für den Kunststoffspritzguss ein

IMD In-Mold-Dekoration-Klemmspritzguss ist eine Technologie, die IMD In-Mold-Dekorationsfolie mit Spritzguss kombiniert. Es kombiniert die beiden Schritte Dekoration und Formen in einem und kann Produktdekoration und Formen in einem Spritzgussverfahren realisieren.Im Folgenden sind die allgemeinen Schritte für das IMD-In-Mold-Dekorklemm-Spritzgießen aufgeführt:Bereiten Sie eine IMD-In-Mold-Dekorfolie, eine Spritzgussmaschine und eine entsprechende Form vor. Die Folie besteht normalerweise aus PET- oder PC-Material mit dekorativen Mustern und funktionellen Beschichtungen. Die Form kann aus Metall oder Kunststoff mit der gewünschten Produktform und -struktur bestehen.Legen Sie die IMD-In-Mold-Dekorfolie auf eine Seite der Form und achten Sie darauf, dass die Folie fest an der Formoberfläche haftet. Um die Folie an Ort und Stelle zu halten, können spezielle Klammern oder Werkzeuge verwendet werden.Legen Sie die Form in die Spritzgussmaschine und stellen Sie die Position und Stabilität der Form sicher.Starten Sie die Spritzgussmaschine und spritzen Sie das geschmolzene Kunststoffmaterial in die Form. Die Spritzgussmaschine erhitzt das geschmolzene Kunststoffmaterial und spritzt es in die Form, wo es fest mit der Folie verbunden wird.Beim Spritzgussverfahren wird die Folie gemeinsam mit dem Kunststoffmaterial verspritzt und bildet so das Dekor und die Produktstruktur.Warten Sie nach Abschluss des Spritzgussverfahrens, bis das Kunststoffmaterial abgekühlt und verfestigt ist. Je nach spezifischem Spritzgussmaterial und Prozessanforderungen kann eine gewisse Abkühlzeit erforderlich sein.Öffnen Sie die Form und nehmen Sie das Spritzgussprodukt heraus. Zu diesem Zeitpunkt ist der dekorative Effekt der IMD-In-Mold-Dekoration auf dem Produkt abgeschlossen.Die IMD-In-Mold-Decoration-Klemm-Spritzgusstechnologie ermöglicht einen effizienten und integrierten Dekorations- und Formprozess, der die Produktionseffizienz und Produktqualität verbessert. Beim IMD-In-Mold-Decoration-Klemm-Spritzguss muss auf die Kontrolle von Einspritztemperatur, -druck und -zeit geachtet werden, um die Stabilität des Spritzgussprozesses und die Qualität des Produkts sicherzustellen.

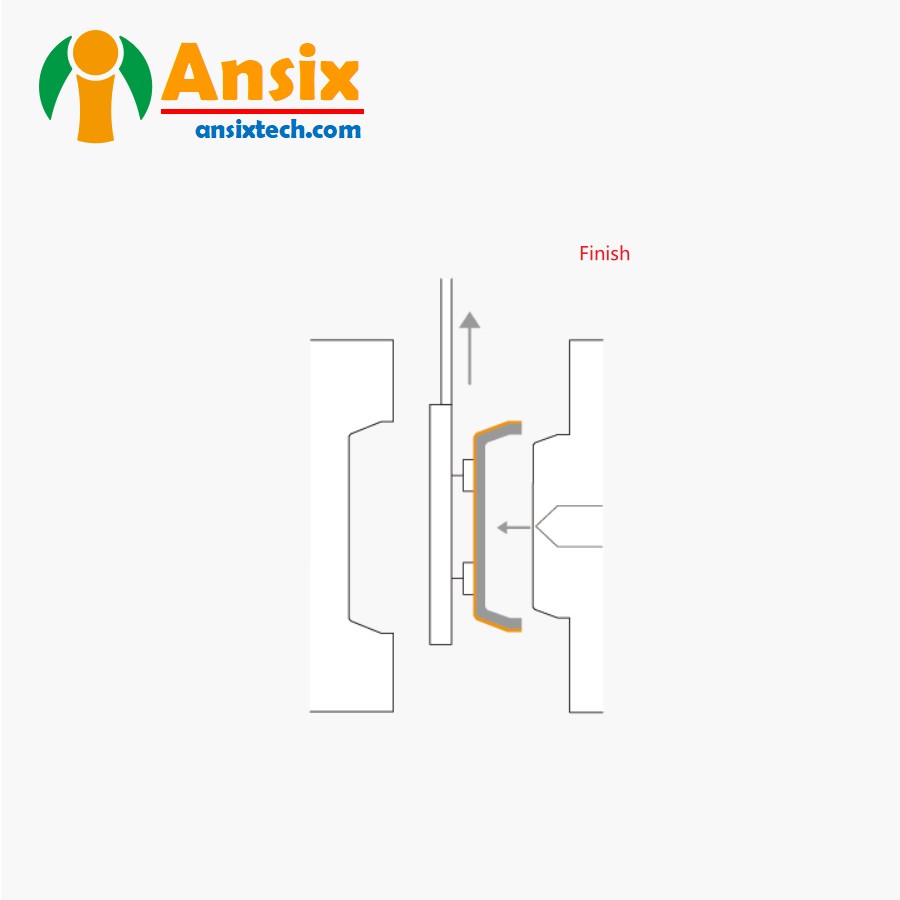

- Beenden

Wenn die IMD-In-Mold-Dekoration abgeschlossen ist, werden die folgenden Schritte zur Verarbeitung und Prüfung des Endprodukts durchgeführt:Form herausnehmen: Öffnen Sie die Form und nehmen Sie das dekorierte Produkt aus der Form. Seien Sie vorsichtig und entfernen Sie es vorsichtig, um eine Beschädigung des Produkts oder der Dekorfolie zu vermeiden.Überprüfen Sie den dekorativen Effekt: Überprüfen Sie sorgfältig den dekorativen Effekt des Produkts, um sicherzustellen, dass die Dekorfolie fest mit dem Grundmaterial des Produkts verbunden ist und keine Blasenbildung, kein Abfallen oder andere Beschädigungen auftreten.Reinigung und Endbearbeitung: Wischen Sie die Oberfläche des Produkts bei Bedarf vorsichtig mit einem weichen Tuch oder Reinigungsmittel ab, um Staub oder Flecken zu entfernen. Gleichzeitig können Sie die Kanten des Produkts mit Trimmwerkzeugen oder Schleifpapier beschneiden, um es glatter und sauberer zu machen.Funktionsprüfung: Führen Sie eine Funktionsprüfung des Produkts durch, um sicherzustellen, dass der Dekorationsprozess den normalen Gebrauch des Produkts nicht beeinträchtigt. Bei einer Handyhülle können Sie beispielsweise die Empfindlichkeit und das Tastgefühl der Tasten testen.Verpackung und Qualitätsprüfung: Verpackung und Qualitätsprüfung werden gemäß den Produktanforderungen durchgeführt. Stellen Sie sicher, dass die Verpackung des Produkts intakt ist, und führen Sie Qualitätsprüfungen durch, um sicherzustellen, dass das Produkt die relevanten Standards und Anforderungen erfüllt.

- Es gibt mehrere Gründe, sich für AnsixTech für IMD- und INS-Prozesse zu entscheiden

Wenn Sie Fragen zu Produkten im Bereich Kunststoffformung und Formenbau haben, senden Sie uns jederzeit eine Nachricht (E-Mail: info@ansixtech.com) und unser Team wird Ihnen innerhalb von 12 Stunden antworten.Die Wahl von AnsixTech für IMD- (In-Mold Decoration) und INS- (In-Mold Electronics) Prozesse ist eine gute Wahl. AnsixTech ist ein Unternehmen, das sich auf IMD- und INS-Technologie konzentriert und über umfassende Erfahrung und Fachkompetenz verfügt.Das IMD-Verfahren ist eine Technologie, bei der dekorative Muster oder Bilder direkt in die Oberfläche von Spritzgussteilen eingebettet werden. Durch die Kombination der Dekorfolie mit dem Kunststoffmaterial während des Spritzgussverfahrens wird ein hochwertiger dekorativer Effekt erzielt. Dieses Verfahren sorgt für eine langlebige Oberfläche, die ein Ablösen oder Abnutzen der Dekorschicht verhindert und eine Vielzahl von Farb- und Musteroptionen ermöglicht.Das INS-Verfahren ist eine Weiterentwicklung des IMD-Verfahrens. Dabei werden elektronische Komponenten (wie Berührungssensoren, LED-Leuchten usw.) direkt in Spritzgussteile eingebettet, wodurch Dekoration und Funktion integriert werden. Die INS-Technologie ermöglicht komplexere Funktionen und Interaktivität und bietet so ein höheres Maß an Benutzererfahrung.Wenn Sie sich für IMD- und INS-Prozesse von AnsixTech entscheiden, profitieren Sie von den folgenden Vorteilen:Professionelle Technologie: AnsixTech verfügt über umfangreiche Erfahrung in der IMD- und INS-Technologie und kann professionelle Lösungen und technischen Support bieten.Hochwertige dekorative Effekte: Durch das IMD-Verfahren können hochwertige dekorative Effekte erzielt werden, darunter eine Vielzahl an Farb- und Musterauswahlmöglichkeiten.Integrierte Funktion: Durch das INS-Verfahren können elektronische Komponenten direkt in Spritzgussteile eingebettet werden, um eine Integration von Dekoration und Funktion zu erreichen.Verbesserung der Benutzererfahrung: Die INS-Technologie ermöglicht komplexere Funktionen und Interaktivität und bietet so ein höheres Maß an Benutzererfahrung.Kundenspezifische Lösungen: AnsixTech kann kundenspezifische Lösungen entsprechend den Kundenanforderungen bereitstellen, um die Anforderungen verschiedener Produkte zu erfüllen.Wenn Sie sich bei IMD- und INS-Prozessen für AnsixTech entscheiden, erhalten Sie professionellen technischen Support und hochwertige dekorative Effekte. Gleichzeitig erreichen Sie eine Integration von Dekoration und Funktionen zur Verbesserung des Benutzererlebnisses.