Produktdesign und -entwicklung

Durch die Zusammenführung eines kompletten Portfolios aus Design, Prototyping, Simulation, Tests und Entwicklung unter einem Dach können wir mit unserem vollständig zusammengeführten Entwicklungszyklus ein optimiertes Design-Kontrollpaket im Einklang mit Produktdesign und -entwicklung für Komponenten und Baugruppen anbieten.

Unsere Design- und Entwicklungsingenieure begleiten Ihre Idee vom Konzept bis zur Fertigstellung und nutzen dabei die anspruchsvollsten Methoden und Technologien der Produkt- und Geräteindustrie. Bei AnsixTech führen wir während unseres gesamten dokumentierten Prozesses sorgfältig Überprüfungen, Gefahrenerkennung und Risikoanalysen durch.

Produktdesign und -entwicklung sind ein komplexer und kritischer Prozess, der die Umwandlung vom Konzept in das tatsächliche Produkt beinhaltet. In diesem Prozess müssen mehrere Faktoren wie Marktnachfrage, technische Machbarkeit und Benutzererfahrung umfassend berücksichtigt werden, um sicherzustellen, dass das Endprodukt die Bedürfnisse der Benutzer erfüllen und wettbewerbsfähig sein kann.

Zunächst einmal ist Marktforschung ein wichtiger Bestandteil des Produktdesigns und der Produktentwicklung. Durch Marktforschung können Sie die Bedürfnisse und Vorlieben der Benutzer verstehen und Markttrends und Wettbewerber verstehen. Dies hilft dabei, die Positionierung und Eigenschaften des Produkts zu bestimmen und bietet Orientierung für das nachfolgende Design und die Entwicklung. Marktforschung kann durch Fragebögen, Interviews, Beobachtungen usw. durchgeführt werden. Die gesammelten Daten und Informationen können dem Designteam helfen, die Benutzerbedürfnisse besser zu verstehen und eine Grundlage für das Produktdesign bereitzustellen.

Zweitens ist die Anforderungsanalyse ein wichtiger Schritt bei der Produktgestaltung und -entwicklung. In dieser Phase müssen die Bedürfnisse der Benutzer im Detail verstanden und in Produktfunktionen und -merkmale umgesetzt werden. Durch Kommunikation und Feedback mit Benutzern kann das Produktdesign kontinuierlich optimiert werden, um sicherzustellen, dass das Produkt die Probleme der Benutzer wirklich lösen kann. Die Anforderungsanalyse kann durch Benutzerinterviews, Benutzergeschichten, Anwendungsfallanalysen usw. durchgeführt werden. Durch eine eingehende Kommunikation mit Benutzern kann das Designteam die Benutzerbedürfnisse besser verstehen und Leitlinien für das Produktdesign bereitstellen.

Als nächstes folgt das Konzeptdesign, bei dem das Konzept eines Produkts in ein konkretes Design umgewandelt wird. In dieser Phase müssen Sie die Funktionalität, das Design, die Benutzeroberfläche usw. des Produkts berücksichtigen. Durch das Zeichnen von Skizzen, die Erstellung von Modellen usw. können Sie Designideen verwirklichen und mit Teammitgliedern und Benutzern diskutieren und Feedback geben. Der Konzeptentwurf kann durch Handzeichnung, CAD-Design, 3D-Modellierung usw. durchgeführt werden. Durch kontinuierliche Iteration und Optimierung wird der Produktdesignplan endgültig festgelegt.

Anschließend erfolgt das Prototyping. Durch die Herstellung von Prototypen des Produkts können die Machbarkeit und die Benutzererfahrung des Designs überprüft werden. Ein Prototyp kann ein physisches Modell, ein virtuelles Modell oder ein interaktives Schnittstellenmodell sein. Durch Tests und Feedback mit Benutzern können Probleme entdeckt und behoben sowie das Design des Produkts weiter optimiert werden. Prototyping kann durch 3D-Druck, Virtual-Reality-Technologie, Prototypenherstellung usw. durchgeführt werden. Durch Interaktion und Tests mit Benutzern kann das Designteam die Benutzerbedürfnisse besser verstehen und Feedback und Verbesserungsmöglichkeiten für das Produktdesign bereitstellen.

Während der Testphase muss das Produkt auf Funktionalität, Leistung, Benutzererfahrung usw. getestet werden. Durch Tests können Produktprobleme und -mängel entdeckt und Verbesserungen und Reparaturen vorgenommen werden. Das Ziel dieser Phase besteht darin, die Qualität und Stabilität des Produkts sicherzustellen, um ein gutes Benutzererlebnis zu bieten. Tests können durch Softwaretests, Hardwaretests, Benutzererfahrungstests usw. durchgeführt werden. Durch kontinuierliche Tests und Feedback kann das Designteam das Design und die Funktionalität des Produkts kontinuierlich verbessern und die Produktqualität und Benutzerzufriedenheit verbessern.

Produktdesign und -entwicklung sind ein umfassender Prozess, der eine umfassende Berücksichtigung der Marktnachfrage, der technischen Machbarkeit, der Benutzererfahrung und anderer Faktoren erfordert. Durch Marktforschung, Bedarfsanalyse, Konzeption, Prototyping, Tests, Herstellung und Marketing kann ein Produktkonzept in ein tatsächlich nutzbares Produkt umgewandelt werden, das den Bedürfnissen der Benutzer entspricht und wettbewerbsfähig ist. In diesem Prozess muss das Designteam mit mehreren Abteilungen und Teams wie der Marketingabteilung, Ingenieuren und Herstellern zusammenarbeiten, um die Produktqualität und Benutzerzufriedenheit durch kontinuierliche Innovation und Verbesserung zu verbessern.

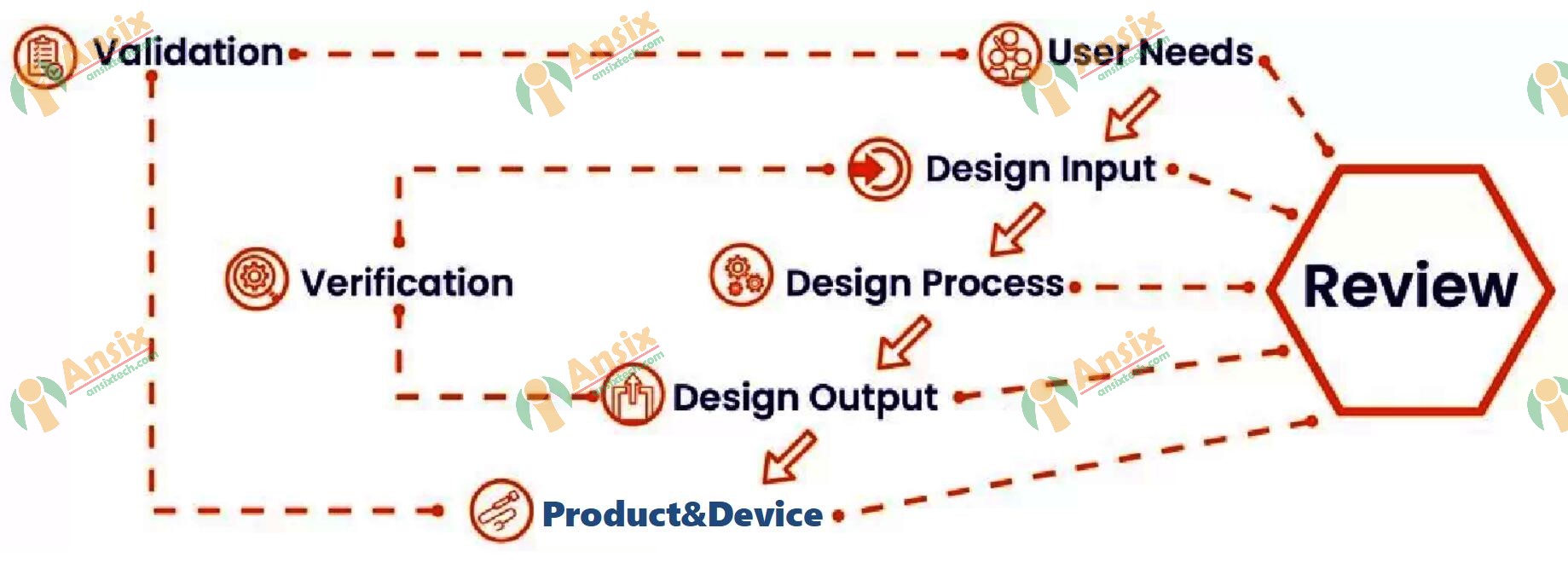

Produkt- und Gerätedesign-Kontrollprozess

Die erste Phase, in der Design Control beginnt, ist die Entwicklung und Genehmigung von Design Input, die aus Gerätedesign- und Herstellungsprozessen besteht, die in die Produktionsphase überführt werden.

Die Designkontrolle ist eine ganzheitliche Strategie und endet nicht mit der Weitergabe des Designs an die Produktionsphase, sobald das Design fertiggestellt ist. Außerdem werden Herstellungsprozesse entsprechend den Änderungen in der Entwurfsphase oder sogar dem Feedback nach der Produktion verschoben. Es handelt sich um einen kontinuierlichen Prozess, um ein brauchbares Produkt für einen Benutzer zu entwickeln und für das verbesserte Produkt revolutionäre Änderungen im Nutzungsverhalten zu berücksichtigen und fehlerhafte Produkte zu diagnostizieren.

Der Produktdesign-Kontrollprozess bezieht sich auf den Prozess zur Sicherstellung der Qualität und des Fortschritts des Produktdesigns durch eine Reihe von Kontrollmaßnahmen und -methoden während des Produktdesign- und Entwicklungsprozesses. Im Folgenden sind die allgemeinen Schritte des Produktdesign-Kontrollprozesses aufgeführt:

Designziele und -anforderungen festlegen: Bevor mit dem Produktdesign begonnen wird, müssen die Designziele und -anforderungen des Produkts geklärt werden. Dazu gehören Produktfunktion, Leistung, Aussehen, Kosten, Produktionsprozess und andere Anforderungen. Diese Ziele und Anforderungen bilden die Grundlage für die Designkontrolle.

Entwickeln Sie einen Designplan: Entwickeln Sie einen detaillierten Designplan basierend auf den Designzielen und -anforderungen. Der Entwurfsplan umfasst den Entwurfszeitplan, die Entwurfsphasen und -aufgaben, die Zuweisung von Entwurfsressourcen usw. Der Entwurfsplan hilft dem Team dabei, den Fortschritt und die Verantwortlichkeiten des Entwurfs zu klären und sicherzustellen, dass der Entwurf wie geplant verläuft.

Designprüfung: Im Designprozess ist die Designprüfung eine sehr wichtige Kontrollmaßnahme. Entwurfsprüfungen können in jeder Entwurfsphase oder an wichtigen Entwurfsentscheidungspunkten durchgeführt werden. Durch die Überprüfung können die Rationalität, Konformität und Machbarkeit des Entwurfs überprüft, Probleme entdeckt und gelöst sowie die Qualität und Umsetzbarkeit des Entwurfs sichergestellt werden.

Entwurfsüberprüfung und -verifizierung: Nach Abschluss des Entwurfs ist eine Entwurfsüberprüfung und -überprüfung erforderlich. Bei der Entwurfsverifizierung wird durch Simulation, Experiment oder Berechnung überprüft, ob Funktion und Leistung des Entwurfs den Anforderungen entsprechen. Die Designverifizierung kann durch Prototypentests, Simulation, experimentelle Verifizierung usw. durchgeführt werden. Die Ergebnisse der Designverifizierung bestimmen, ob Designänderungen und -optimierungen erforderlich sind.

Kontrolle von Designänderungen: Während des Designprozesses können Nachfrageänderungen, technische Probleme, Marktveränderungen usw. auftreten, die Designänderungen erforderlich machen. Unter Entwurfsänderungskontrolle versteht man den Prozess zur Sicherstellung der Rationalität und Kontrollierbarkeit von Entwurfsänderungen. Designänderungen müssen überprüft und genehmigt werden, um sicherzustellen, dass die Änderungen keine unkontrollierbaren Auswirkungen auf Produktqualität, Zeitplan und Kosten haben.

Kontrolle von Entwurfsdokumenten: Während des Entwurfsprozesses muss eine große Anzahl von Entwurfsdokumenten erstellt werden, einschließlich Entwurfsspezifikationen, Entwurfsberichten, Entwurfszeichnungen usw. Unter Kontrolle von Entwurfsdokumenten versteht man den Prozess zur Sicherstellung der Genauigkeit, Vollständigkeit und Rückverfolgbarkeit von Entwurfsdokumenten . Designdokumente müssen versioniert, überprüft und archiviert werden, damit sie später für Design und Produktion verwendet werden können.

Design-Qualitätskontrolle: Während des Designprozesses muss eine Design-Qualitätskontrolle durchgeführt werden, um sicherzustellen, dass die Qualität des Designs den Anforderungen entspricht. Die Designqualitätskontrolle umfasst die Kontrolle der Designrationalität, Zuverlässigkeit, Herstellbarkeit, Wartbarkeit und anderer Aspekte. Durch die Kontrolle der Designqualität können Designfehler und -mängel reduziert und die Produktqualität und -zuverlässigkeit verbessert werden.

Kontrolle des Entwurfsfortschritts: Während des Entwurfsprozesses ist eine Kontrolle des Entwurfsfortschritts erforderlich, um sicherzustellen, dass der Entwurf wie geplant verläuft. Die Entwurfsfortschrittskontrolle umfasst die Zerlegung von Entwurfsaufgaben, die Überwachung und Anpassung des Fortschritts, die Zuweisung von Ressourcen usw. Durch die Entwurfsfortschrittskontrolle können Verzögerungen beim Entwurfsfortschritt rechtzeitig erkannt und behoben werden, um sicherzustellen, dass der Entwurf rechtzeitig fertiggestellt wird.

In der konkreten Anwendung können aufgrund spezifischer Projekt- und Organisationsbedingungen Anpassungen und Ergänzungen vorgenommen werden. Das Ziel der Designkontrolle besteht darin, die Qualität und den Fortschritt des Designs sicherzustellen, Designrisiken zu reduzieren und die Wettbewerbsfähigkeit und Markterfolgsquote des Produkts zu verbessern

Management der Rohstofflieferkette

Bei AnsixTech legen wir großen Wert auf das Management der Rohstofflieferkette sowie auf Genauigkeit und Zuverlässigkeit der Lieferzeiten. Hier sind einige unserer Praktiken und Verpflichtungen:

Lieferantenauswahl und -bewertung: Wir bauen langfristige Kooperationsbeziehungen mit zuverlässigen Lieferanten auf und bewerten regelmäßig deren Liefertreue, Produktqualität und Serviceniveau. Wir wählen Lieferanten aus, die unseren Bedarf decken können und über stabile Lieferfähigkeiten verfügen.

Prognose und Planung: Wir prognostizieren die Menge und den Zeitpunkt der benötigten Rohstoffe durch Marktforschung und Bedarfsprognosen. Wir formulieren vernünftige Einkaufspläne und kommunizieren zeitnah mit Lieferanten, um sicherzustellen, dass die Rohstoffversorgung unseren Produktionsbedarf decken kann.

Bestandsverwaltung: Wir führen eine präzise Bestandsverwaltung durch, um zu hohe oder zu niedrige Lagerbestände zu vermeiden. Wir führen regelmäßige Bestandszählungen und -analysen durch, um die Genauigkeit und Aktualität des Bestands sicherzustellen.

Zusammenarbeit in der Lieferkette: Wir pflegen eine enge Kommunikation und Zusammenarbeit mit unseren Lieferanten. Wir kommunizieren Bedarfsänderungen und Lieferzeiten zeitnah mit unseren Lieferanten, um eine reibungslose und koordinierte Lieferkette sicherzustellen.

Diversifizierte Lieferkette: Wir haben Kooperationsbeziehungen mit mehreren Lieferanten aufgebaut, um Risiken in der Lieferkette zu reduzieren. Sollte ein Lieferant die Nachfrage nicht decken können, können wir zeitnah auf andere Lieferanten ausweichen, um sicherzustellen, dass die Rohstoffversorgung nicht beeinträchtigt wird.

Nachverfolgung und Überwachung: Wir verfolgen den Lieferstatus und den Fortschritt der Rohstoffe und lösen umgehend alle Probleme, die zu Verzögerungen führen könnten. Wir nutzen Supply-Chain-Management-Systeme und andere Tools, um den Betrieb unserer Lieferkette zu überwachen, damit potenzielle Probleme rechtzeitig erkannt und gelöst werden können.

Lieferzeitverpflichtung: Wir versprechen, Produkte entsprechend den Lieferzeitanforderungen des Kunden schnell zu liefern. Wir formulieren angemessene Produktionspläne und Logistikvereinbarungen basierend auf den Kundenbedürfnissen und der Lieferzeit, um sicherzustellen, dass die Produkte pünktlich an die Kunden geliefert werden können.

Für allgemeine Rohstoffe können wir Lieferanten bitten, Rohstoffe innerhalb von 2 Stunden an unser Werk zu liefern.

Durch die oben genannten Supply-Chain-Management-Maßnahmen und Lieferzeitverpflichtungen sind wir bestrebt, die rechtzeitige Lieferung von Rohstoffen und eine schnelle Lieferung der Produkte sicherzustellen. Wir verbessern kontinuierlich die Effizienz und Zuverlässigkeit des Lieferkettenmanagements, um den Bedürfnissen und Erwartungen unserer Kunden gerecht zu werden.

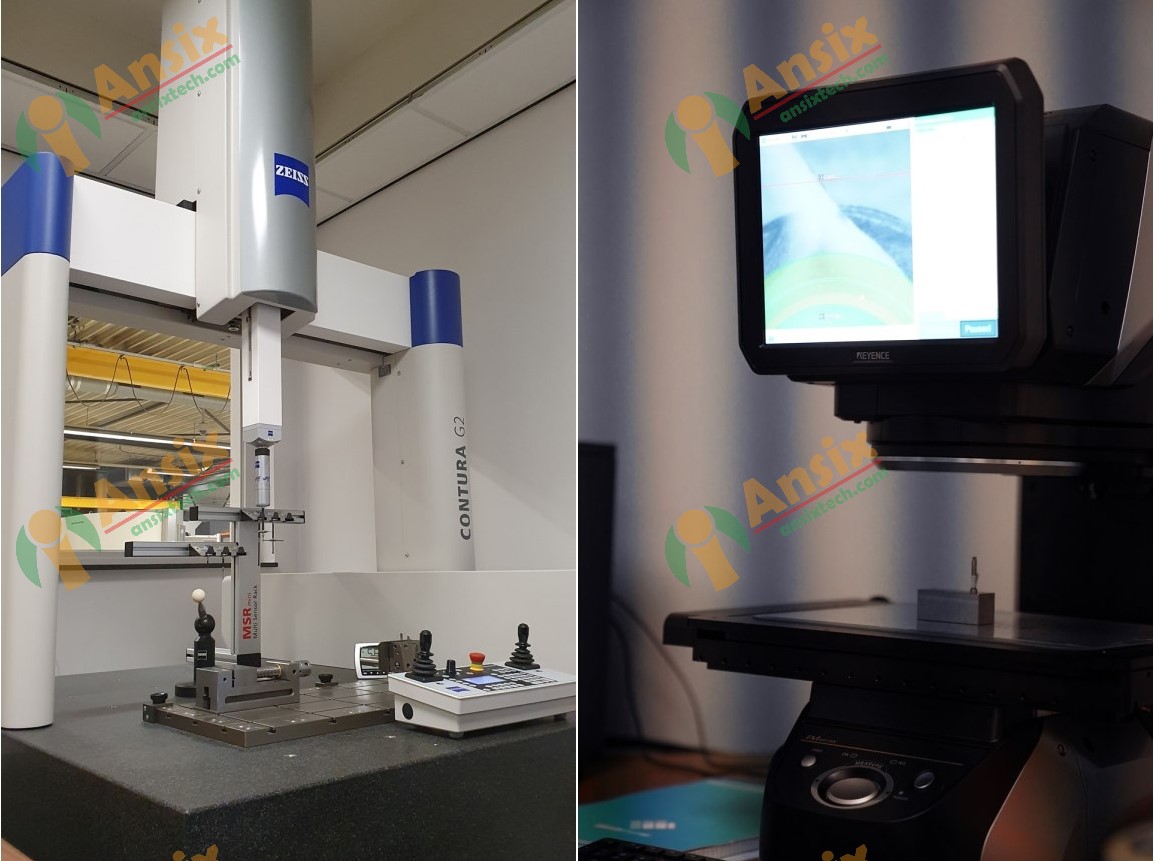

Testen – Verifizierung und Validierung

Jedes Produkt und Gerät muss die Funktionalitäts-, Benutzerfreundlichkeits- und Zuverlässigkeitsziele erfüllen, um einen erfolgreichen Marktanteil zu erlangen. Darüber hinaus achten Endbenutzer auch auf die Wirksamkeit und Sicherheit der Geräte, die sie zur Bewältigung eines bestimmten Problems oder einer bestimmten Situation verwenden, die manchmal lebenskritisch ist. Aus diesem Grund werden iterative Tests mit Verifizierung und Validierung dieser Medizinprodukte obligatorisch.

Produkte und Geräte können aus verschiedenen Technologieformen, Größen und unterschiedlichen Komplexitätsgraden bestehen. Die Verifizierungs- und Validierungsmaßnahmen (V&V) orientieren sich am regulatorischen Umfeld und müssen internationalen Standards entsprechen.

Unsere standardisierten V&V-Aktivitäten können den Herstellungsprozess vereinfachen und den Genehmigungsprozess verbessern. Darüber hinaus können automatische Tests, Diagnosetechniken und Datenerfassungstools das V&V-Verfahren verbessern.

Die Komplexität eines jeden Testprozesses hängt von den verwendeten Technologien und den geografischen Zielmärkten ab. Die Teststrategie sollte mindestens sechs der unten genannten Parameter verschleiern:

Zielregionen und zugehörige Standards

Zeit, die Nachfrage auf den Markt zu bringen

Eine bei der Version zu beachtende Maßnahme

Testlabore – interne oder externe Labore

Festlegung der Testanordnung

Präsentation des Testergebnisses

Vorteile von Design- und Entwicklungsdienstleistungen

AnsixTech ist eine Erweiterung Ihres Entwicklungsteams und kann Sie von Beginn Ihres Projekts an unterstützen. Wir arbeiten mit unseren Kunden zusammen, indem wir von Anfang bis Ende erstklassige Technik liefern und hochwertige Produkte entwickeln. Wir verfügen über alle wesentlichen Ressourcen, um unsere Aktivitäten in die Produktentwicklungs- und Lieferkettenmethoden unserer Kunden zu integrieren, sodass unsere Kunden erhebliche Vorteile erzielen können.

IP-Schutz:

Sicherheit des geistigen Eigentums für Produkte. Abgesehen von Non-Exposure-Deals unterhält AnsixTech robuste Systeme zum Schutz der Kundendaten. Zugriff nur für die Konstruktionsabteilung mit separatem Serversystem.

Iterationsentwicklung:

Spezielle Ausrüstung für schnelles Extrudieren und Spritzgießen. Vorrichtungen und Montageausrüstung sind für Iterationen bereit.

Ein Team aus Programmmanagern und Ingenieuren steht Ihnen gerne bei der Gestaltung und Iteration Ihrer Produkte und Geräte zur Seite.

Reduzieren Sie die Herstellungskosten

Unsere Fähigkeiten decken ein breites Spektrum an Produkten und Geräten ab. Unsere Teammitglieder verfügen über umfassende Erfahrung in der Gestaltung, Entwicklung und Herstellung von Produkten und Geräten, sodass wir die Produktentwicklungsanforderungen der Branche aus erster Hand kennen lernen können. Wir sind mit der neuesten Technologie bestens vertraut, einschließlich Benutzerfreundlichkeit, Software und Ausstattung.

Mit umfassender Erfahrung sowohl in der Front-End-Design- als auch in der Back-End-Fertigungsphase kann das Team von AnsixTech leistungsstarke Produkte und Geräte entwerfen, die auch effizient und kostengünstig hergestellt werden können. Unser Know-how im Bereich „Design for Manufacturability“ kann die Komplexität reduzieren, sowohl Kosten- als auch Qualitätsprobleme reduzieren und gleichzeitig langfristige, effiziente Fertigungsabläufe sicherstellen.

Als Erweiterung der Forschungs- und Entwicklungsabteilung Ihres Unternehmens entwickeln wir schnell einen detaillierten Plan, der die Schritte minimiert, aber die Materialausbeute optimiert.

Beschleunigen Sie die Markteinführung und minimieren Sie das Risiko

Unser Konzept-zu-Lieferung-Geschäftsmodell beschleunigt die Markteinführung und reduziert die Risiken für unsere Kunden. Mit ISO- und QSR-Konformität, modernsten Fähigkeiten, wettbewerbsfähigen Kosten und einem etablierten Netzwerk globaler Verbindungen, einschließlich Fernost, können wir Sie dorthin bringen.

Wir haben immer Ihr Ziel im Blick. Wir reagieren zeitnah auf Ihre Anforderungen und können Planung und Durchführung schnell an eventuell auftretende Änderungen anpassen. Unsere Kenntnis der regulatorischen Anforderungen und des gesamten Kommerzialisierungsprozesses gibt unseren Kunden die Gewissheit, dass ihre Produkte pünktlich auf den Markt kommen.

Stärken Sie geistiges Eigentum und gewinnen Sie Technologiekompetenz

Wir können Ihnen dabei helfen, Ihr Portfolio an geistigem Eigentum zu stärken oder eine Matrix bestehender Kunst zu erstellen, um Chancen und Schwachstellen zu ermitteln. Unsere Branchenerfahrung ermöglicht eine gründliche Prüfung und wir können den Vertrieb der Produkte Ihres Unternehmens auf allen Produkt- und Gerätemärkten anbieten.

Darüber hinaus bieten wir

Designkontrolle.

Compliance-bezogene Dokumentationsverfolgung

Zulassungsanträge.

Inländische und Offshore-Beschaffung von Elementen und Unterbaugruppen.

Fallstudie zu Produkt- und Gerätedesign und -entwicklung

Eine Herausforderung in unserer Branche besteht darin, dass Unternehmen die gesamte Entwicklung ihrer Produkte und Geräte auslagern. Ebenso stellen Start-ups oft vom Beginn des Designs an eine riskante, fragmentierte Lieferkette zusammen.

Unternehmen entscheiden sich möglicherweise für kritische Produkte und Gerätekomponenten von Unternehmen, die mehr finanzielle oder betriebliche Möglichkeiten benötigen, um langfristig wettbewerbsfähige Teile liefern zu können. Dies kann die Beschaffungsfähigkeit eines Unternehmens in der Zukunft beeinträchtigen oder sich beim Verkauf auf seine Bewertung auswirken.

AnsixTech hilft Kunden, ihre Lieferkette von Anfang an zu optimieren.

Wählen Sie aus einer Reihe interner Dienstleistungen

Gestalten Sie Ihre Lieferkette von Grund auf mit dem Team erfahrener und qualifizierter Ingenieure von AnsixTech.

Durch die Optimierung von Design For Manufacturing und Supply Chain werden von Anfang an kurz- und langfristige Probleme vermieden.

Bereitstellung professioneller Formenbaudienstleistungen

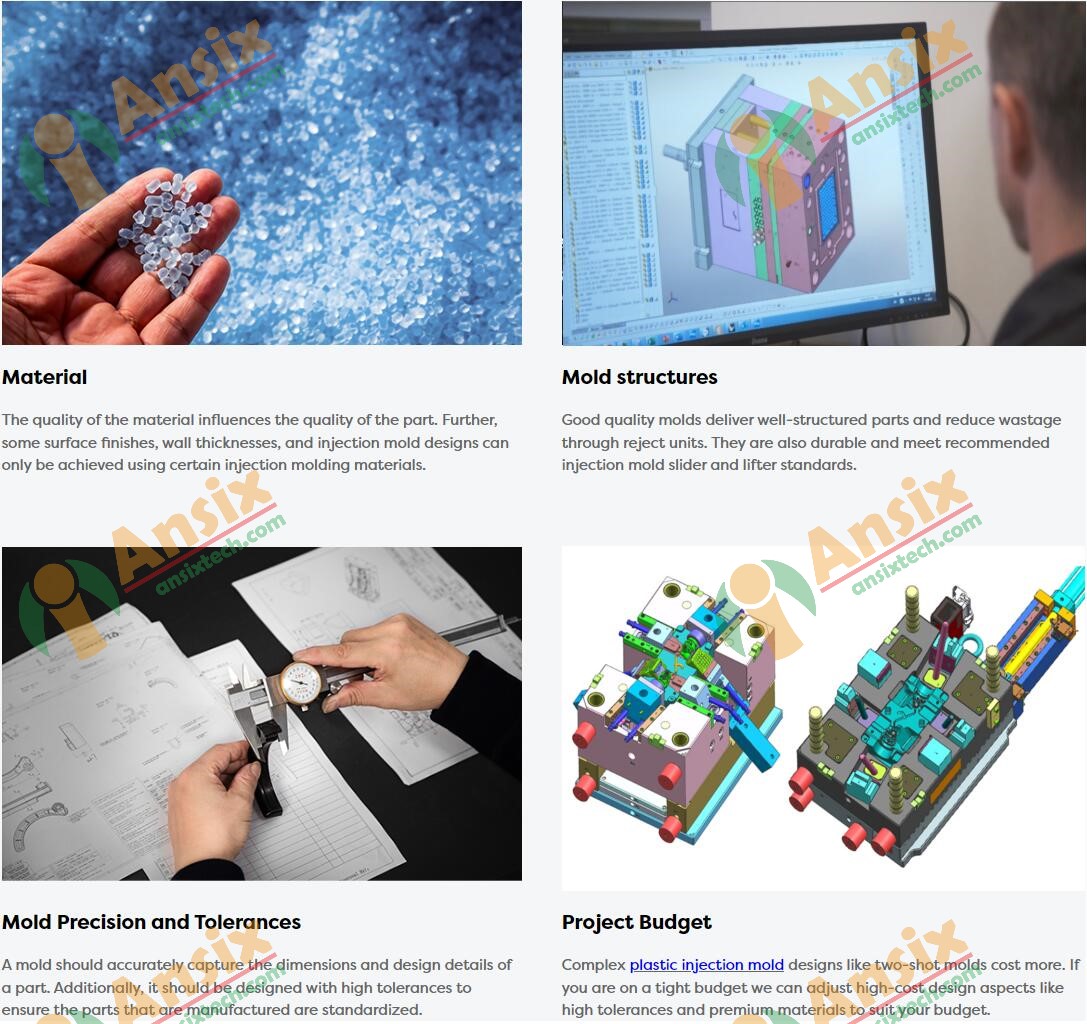

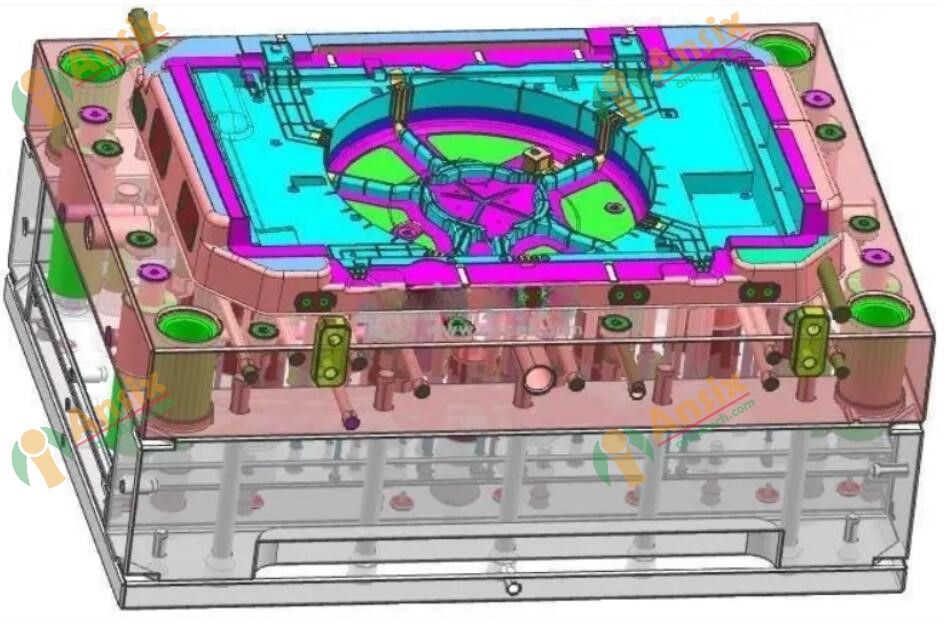

Bei der Konstruktion von Kunststoffspritzgussformen wird eine Form entwickelt, deren Merkmale mit denen des Teils identisch sind, das Sie herstellen möchten.

Bei AnsixTech nutzen wir hochpräzise Technologie, um Formen zu entwickeln, die jedes Detail Ihres Teiledesigns erfassen. Unser erfahrenes Designteam und unser Spritzguss-Konstrukteur beraten Sie während des gesamten Formenkonstruktionsprozesses. Dadurch stellen wir sicher, dass wir eine Gussformstruktur liefern, die hinsichtlich der Produktion realisierbar ist, aber auch Ihre Anforderungen an das Teiledesign erfüllt. Wir garantieren Ihnen ein stressfreies Kundenerlebnis.

Hochwertige Formen beginnen mit exzellentem Design

Die Leistung eines Werkzeugs hängt weitgehend von der Reife seines Designs ab. Die langjährige Erfahrung unserer Konstrukteure ist daher ein entscheidender Faktor für die Qualität des AnsixTech-Werkzeugs.

Wir arbeiten in allen Aspekten der Programme eng mit unseren Kunden zusammen, um die am besten gestalteten Formen zu entwickeln, die einfach zu warten sind, und Kunststoffkomponenten, die kostengünstig herzustellen sind.

Unser kompetentes internes Designteam verfügt über mehr als 25 Jahre Erfahrung in der Entwicklung kundenspezifischer Werkzeuge. Wir bieten ein komplettes Designpaket:

Machbarkeitsstudien und Designempfehlungen

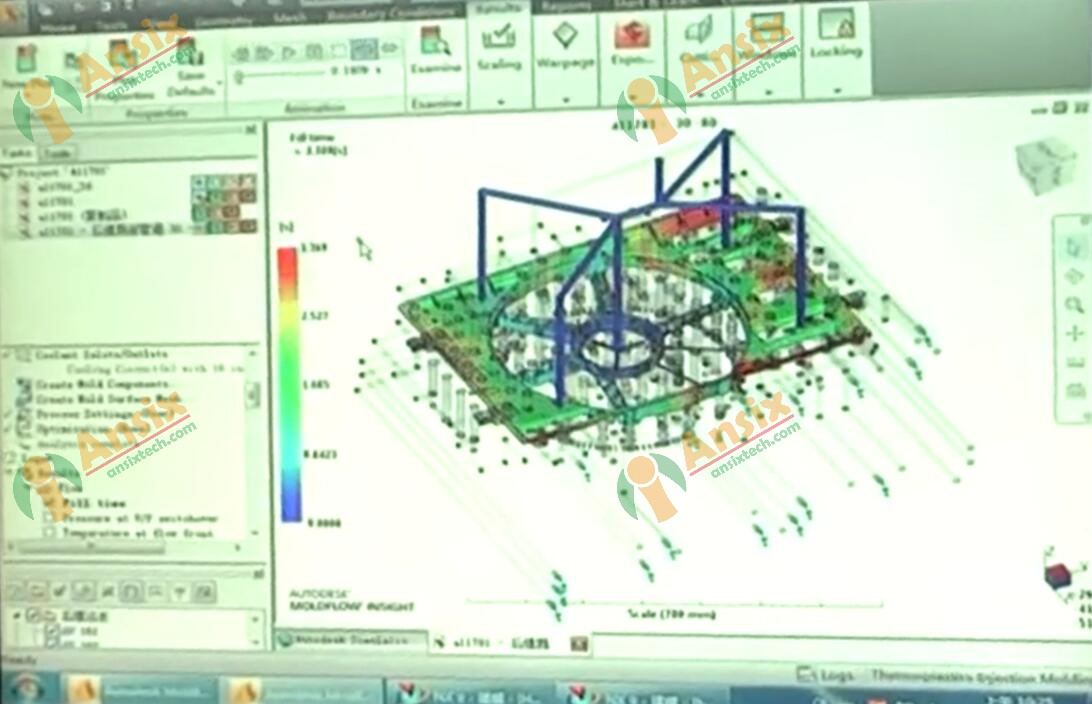

Füllsimulation und Moldflow-Analyse

Werkzeugkonstruktion 2D & 3D (CAD, Unigraphics, (NX) und andere...)

Bei Bedarf können unsere Konstrukteure bereits in einem sehr frühen Projektstadium einbinden, um Sie bei der Teileentwicklung zu unterstützen, um eine werkzeugspezifische Konstruktion zu ermöglichen und Ihnen so Zeit und Kosten zu sparen.

Hochqualifiziertes Designteam

Bei AnsixTech sind wir stolz auf das Fachwissen unseres hochqualifizierten Mold Design Office-Teams, das eng mit Kunden zusammenarbeitet und effiziente und reibungslose Designprozesse gewährleistet.

Besonderes Augenmerk wird auf die Formkonstruktion, die Kühlkanäle und die Bewegungsmechanismen gelegt, um sicherzustellen, dass Teile von höchster Qualität aus der Form geliefert werden.

Alle Formen wurden sorgfältig entwickelt, um die Lebensdauer zu maximieren und die Wartung zu vereinfachen.

Privatsphäre und Vertraulichkeit

Für die Fertigung prüfen wir Ihre Produktkonstruktionszeichnungen sorgfältig und beraten Sie bei Bedarf technisch. Sie können es selbst ändern oder wir können Ihnen bei der Verbesserung des Designs helfen. Sie müssen uns lediglich die Abmessungen und Funktionen der gewünschten Anwendung mitteilen. Wenn Sie nur eine Vorlage haben, senden Sie uns die Vorlage oder das Bild. Wir können Ihnen bei der Wiederherstellung der Zeichnung helfen, dann mithilfe des 3D-Drucks den Prototyp für Ihre Bewertung erstellen und schließlich das Kunststoffprodukt im Spritzgussverfahren herstellen.

Sie müssen sich keine Sorgen machen, dass Ihr Produkt oder Design durchgesickert oder verkauft wird. Wir sind ein OEM- und ODM-Hersteller und professioneller Formenbauer. Wir verkaufen keine Produkte. Wir passen Produkte nur für unsere Kunden an. Wenn Sie sich nicht wohl fühlen, können wir natürlich auch eine Vertraulichkeitsvereinbarung unterzeichnen.

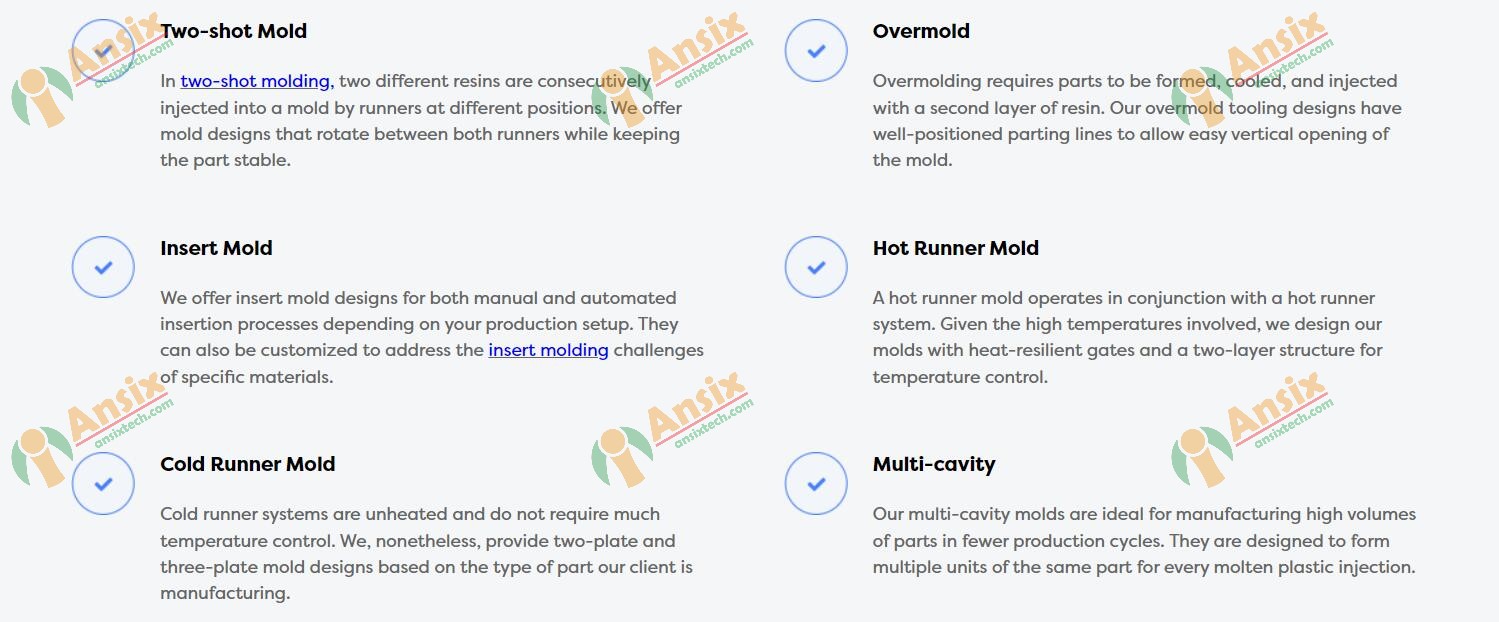

Konstruktionen von Kunststoffspritzgusswerkzeugen

Warum Sie Spritzgussdesign benötigen

4 Überlegungen für ein perfektes Spritzgussdesign

Designs, die zu Ihnen passen

- Als Hersteller mit langjähriger Erfahrung in der Kunststoffspritzgussindustrie weiß AnsixTech sehr genau, ob das Design einer Form oder eines Kunststoffteils für den Herstellungsprozess geeignet ist. Bei AnsixTech kombinieren wir Produktfunktionalität und Herstellbarkeit, um Ihnen Produktdesignänderungen zu ermöglichen, Produkte anzubieten, die Ihren Anforderungen entsprechen und Ihnen Zeit und Geld sparen.

Erste Analyse

Die Produktstruktur bezieht sich auf die Komponenten eines Produkts und die Beziehungen zwischen ihnen. Durch die Analyse der Produktstruktur können Funktion, Leistung und Eigenschaften des Produkts verstanden und Leitlinien für Produktdesign, Herstellung und Wartung bereitgestellt werden.

Die Produktstrukturanalyse kann unter folgenden Gesichtspunkten durchgeführt werden:

Komponenten: Bei der Produktstrukturanalyse müssen zunächst die Komponenten des Produkts ermittelt werden, d. h. aus welchen Teilen oder Modulen das Produkt besteht. Durch Zerlegen und Zerlegen des Produkts können die verschiedenen Komponenten des Produkts identifiziert werden.

Komponentenbeziehungen: Die Analyse der Produktstruktur erfordert auch die Bestimmung der Beziehungen zwischen verschiedenen Komponenten. Dazu gehören die Verbindungsmethoden, Positionsbeziehungen, Bewegungsbeziehungen usw. zwischen Komponenten. Durch die Analyse der Beziehung zwischen Komponenten können die Funktionalität und Leistung eines Produkts bestimmt werden.

Funktionsanalyse: Die Analyse der Produktstruktur erfordert auch eine Analyse der Produktfunktionen. Dabei geht es darum, die Hauptfunktionen und Hilfsfunktionen des Produkts sowie den Beitrag jeder Komponente zur Funktion zu bestimmen. Durch Funktionsanalyse können die Designanforderungen und Leistungsindikatoren des Produkts ermittelt werden.

Leistungsanalyse: Die Analyse der Produktstruktur erfordert auch eine Analyse der Produktleistung. Dabei geht es darum, die wichtigsten Leistungsindikatoren des Produkts wie Festigkeit, Steifigkeit, Haltbarkeit usw. zu bestimmen. Durch Leistungsanalyse können die Designanforderungen und der Herstellungsprozess des Produkts bestimmt werden.

Gesamtstruktur: Schließlich erfordert die Produktstrukturanalyse die Integration verschiedener Komponenten, um eine vollständige Produktstruktur zu bilden. Durch eine Gesamtstrukturanalyse können die Gesamtleistung und Zuverlässigkeit des Produkts bewertet werden.

Durch die Analyse der Produktstruktur können wir die Komponenten, Funktionen, Leistungen und Eigenschaften des Produkts verstehen und Leitlinien für Produktdesign, Herstellung und Wartung bereitstellen. Die Produktstrukturanalyse ist ein wichtiges Glied im Produktentwicklungs- und Herstellungsprozess, das Designern und Ingenieuren helfen kann, Produkte besser zu verstehen und zu verbessern.

Formflussanalyse

AnsixTech Tooling bietet einen Mold-Flow-Analyseservice an, um sicherzustellen, dass zugrunde liegende Fertigungsprobleme während der Entwurfsphase hervorgehoben und erkannt werden, als Leitfaden für die Verbesserung des Designs. Zu den Themen eines Mold-Flow-Analyseberichts gehören normalerweise:

· Analysemodell · Material · Angusssystem · Kühlsystem · Prozesseinstellungen · Füllmuster usw.

Die Formflussanalyse ist eine Methode, die Computersimulationstechnologie zur Analyse und Optimierung von Spritzgussformen nutzt. Mithilfe der Formflussanalyse können wichtige Parameter wie Durchfluss, Füllung, Abkühlung und Schrumpfung während des Spritzgussprozesses vorhergesagt und bewertet werden, um Konstrukteuren dabei zu helfen, das Formendesign zu optimieren und die Produktqualität und Produktionseffizienz zu verbessern.

Die Hauptschritte der Mold-Flow-Analyse umfassen die folgenden Aspekte:

Modellvorbereitung: Zunächst muss ein dreidimensionales Modell der Spritzgussform erstellt werden. Die Geometrie der Form kann mithilfe einer CAD-Software gezeichnet und zur anschließenden Analyse in eine Formflussanalysesoftware importiert werden.

Materialauswahl: Wählen Sie ein geeignetes Spritzgussmaterialmodell basierend auf den im tatsächlichen Spritzgussprozess verwendeten Materialien aus. Die Eigenschaften von Spritzgussmaterialien haben einen wichtigen Einfluss auf Prozesse wie Fließen, Füllen und Abkühlen. Daher ist die richtige Auswahl von Materialmodellen der Schlüssel zur Analyse des Formflusses.

Vernetzung: Vernetzen Sie das Formmodell und diskretisieren Sie die Geometrie der Form in kleine Einheiten. Die Genauigkeit und Dichte der Vernetzung haben einen wichtigen Einfluss auf die Genauigkeit und Recheneffizienz der Mold-Flow-Analyse.

Formflussanalyse: Führen Sie eine Formflussanalyse durch, um wichtige Parameter wie Fluss, Füllung, Abkühlung und Schrumpfung während des Spritzgussprozesses zu simulieren. Durch die Formflussanalyse können Fehler und Verformungen während des Spritzgießprozesses, wie z. B. Fehlschüsse, Blasen, Verzug usw., vorhergesagt und bewertet werden.

Ergebnisanalyse und -optimierung: Führen Sie eine Ergebnisanalyse und -optimierung basierend auf den Ergebnissen der Mold-Flow-Analyse durch. Basierend auf den Analyseergebnissen können Parameter wie Formstruktur, Kühlsystem und Düsenposition angepasst werden, um die Produktqualität und Produktionseffizienz zu verbessern.

Die Formflussanalyse kann Konstrukteuren dabei helfen, das Fließ- und Füllverhalten während des Spritzgussprozesses besser zu verstehen, potenzielle Probleme vorherzusagen und zu lösen sowie die Produktqualität und Produktionseffizienz zu verbessern. Durch die Mold-Flow-Analyse können die Anzahl der Formversuche und die Kosten reduziert, der Produktentwicklungszyklus verkürzt und die Zuverlässigkeit und Herstellbarkeit des Designs verbessert werden. Daher hat die Formflussanalyse einen wichtigen Anwendungswert im Design- und Herstellungsprozess von Spritzgussformen.

Design für die Fertigung

AnsixTech führt bei jedem Spritzgussprojekt eine Herstellbarkeitsanalyse durch, um das Teiledesign zu optimieren, Werkzeugkosten zu minimieren und die Gesamtprojektzeit zu verkürzen. Der detaillierte Analysebericht wird vom leitenden Designer, Werkzeugbauer, Spritzgussingenieur und Projektmanager überprüft, um sicherzustellen, dass die angeforderte Komponente für den Spritzguss geeignet ist.

Unter Formenbau versteht man den Entwurf einer für die Herstellung des Produkts geeigneten Form auf der Grundlage der Produktanforderungen und Konstruktionszeichnungen. Das Ziel des Formenbaus besteht darin, eine qualitativ hochwertige, hocheffiziente und kostengünstige Produktion von Produkten zu erreichen.

Der Formenbauprozess umfasst die folgenden Schritte:

Produktanforderungen analysieren: Zunächst müssen Sie die Produktanforderungen und Konstruktionszeichnungen sorgfältig analysieren. Verstehen Sie die Form, Größe, das Material und andere Eigenschaften des Produkts sowie die Produktionsanforderungen und den Prozessablauf des Produkts.

Formtyp bestimmen: Bestimmen Sie den geeigneten Formtyp anhand der Produkteigenschaften und Produktionsanforderungen. Zu den gängigen Formtypen gehören Druckgussformen, Spritzgussformen, Stanzformen usw. Verschiedene Formentypen haben unterschiedliche Designanforderungen und Herstellungsprozesse.

Entwerfen Sie die Formstruktur: Entwerfen Sie die Formstruktur entsprechend der Form und Größe des Produkts. Einschließlich der oberen Form, der unteren Form, des Formkerns, des Formhohlraums und anderer Teile der Form. Bei der strukturellen Gestaltung der Form müssen Form, Größe, Material und andere Faktoren des Produkts sowie die Öffnungs- und Schließmethode der Form, das Kühlsystem, das Abgassystem usw. berücksichtigt werden.

Bestimmen Sie das Formmaterial: Wählen Sie das geeignete Formmaterial entsprechend den Anforderungen des Produkts und den Einsatzbedingungen der Form aus. Zu den häufig verwendeten Formmaterialien gehören Werkzeugstahl, legierter Stahl usw. Bei der Auswahl der Formmaterialien müssen Festigkeit, Härte, Verschleißfestigkeit und andere Eigenschaften des Materials berücksichtigt werden.

Führen Sie einen detaillierten Formentwurf durch: Führen Sie einen detaillierten Entwurf der Form entsprechend dem strukturellen Design der Form durch. Einschließlich Größe, Form, Verarbeitungstechnologie usw. der Formteile. Bei der detaillierten Gestaltung der Form müssen Faktoren wie der Zusammenbau und die Wartbarkeit der Form berücksichtigt werden.

Formenbau und Debugging: Nach Abschluss des Formenentwurfs müssen der Formenbau und das Debuggen durchgeführt werden. Der Formenbau umfasst Materialbeschaffung, Verarbeitung, Wärmebehandlung und andere Prozesse. Das Formen-Debugging umfasst den Zusammenbau, die Einstellung und das Testen der Form, um sicherzustellen, dass die Form normal funktionieren kann.

Der Formenbau ist ein komplexer Prozess, der eine umfassende Berücksichtigung der Produktanforderungen, der Formstruktur und -materialien sowie anderer Faktoren erfordert. Ein gutes Formendesign kann die Produktqualität und Produktionseffizienz verbessern und die Produktionskosten senken. Daher spielt das Formendesign eine wichtige Rolle in Produktentwicklungs- und Herstellungsprozessen.

Formenbau und Massenproduktion

Unter Formenbau versteht man die Herstellung von für die Produktproduktion geeigneten Formen durch Prozesse wie Verarbeitung und Montage auf der Grundlage von Formenkonstruktionszeichnungen und -anforderungen. Ziel des Formenbaus ist es, eine Produktion mit hoher Qualität, hoher Präzision und hoher Effizienz zu erreichen.

Die Hauptschritte der Formenherstellung umfassen folgende Aspekte:

Materialvorbereitung: Wählen Sie geeignete Formmaterialien gemäß den Anforderungen des Formdesigns aus. Zu den häufig verwendeten Formmaterialien gehören Werkzeugstahl, legierter Stahl usw. Die Materialvorbereitung umfasst Prozesse wie Materialbeschaffung, Schneiden und Bearbeiten.

Verarbeitung und Herstellung: Verwenden Sie mechanische Bearbeitungsgeräte, um die Form gemäß den Formkonstruktionszeichnungen zu bearbeiten. Zu den Verarbeitungstechniken gehören Fräsen, Bohren, Drehen usw. Der Verarbeitungsprozess erfordert eine strenge Kontrolle der Größen- und Formgenauigkeit, um die Qualität und Genauigkeit der Form sicherzustellen.

Teilefertigung: Formen bestehen normalerweise aus mehreren Teilen, und jedes Teil muss hergestellt werden. Die Teilefertigung umfasst Bearbeitung, Wärmebehandlung, Oberflächenbehandlung und andere Prozesse. Bei der Herstellung jeder Komponente muss die Genauigkeit von Größe und Form gewährleistet sein, um den Zusammenbau und die Leistung der Form sicherzustellen.

Zusammenbau und Debugging: Nach Abschluss der Herstellung jeder Komponente wird die Form zusammengebaut und debuggt. Der Zusammenbau der Form umfasst den Zusammenbau, die Justierung und die Fixierung der Teile. Während des Debugging-Prozesses müssen die Bewegung und Funktion der Form überprüft werden, um sicherzustellen, dass die Form normal funktionieren kann.

Massenproduktion: Nach Abschluss der Formenherstellung und Fehlerbehebung kann das Produkt in Massenproduktion hergestellt werden. Formen ermöglichen die schnelle und präzise Herstellung großer Mengen von Produkten gleicher Form und Größe. Der Einsatz von Formen kann die Produktionseffizienz und Produktqualität verbessern und die Produktionskosten senken.

Formenbau und Massenproduktion sind komplexe Prozesse, die eine umfassende Berücksichtigung von Formendesign, Materialien, Verarbeitungstechnologie und anderen Faktoren erfordern. Eine gute Formenherstellung kann die Produktqualität und Produktionseffizienz verbessern und die Produktionskosten senken. Daher spielt der Formenbau eine wichtige Rolle im Produktentwicklungs- und Herstellungsprozess.