AnsixTech hat viele In-Mold-Etikettierungsformen auf der ganzen Welt verkauft und mit einem Roboterautomatisierungssystem zusammengearbeitet, um ein fortschrittliches Integrationssystem zu entwickeln.

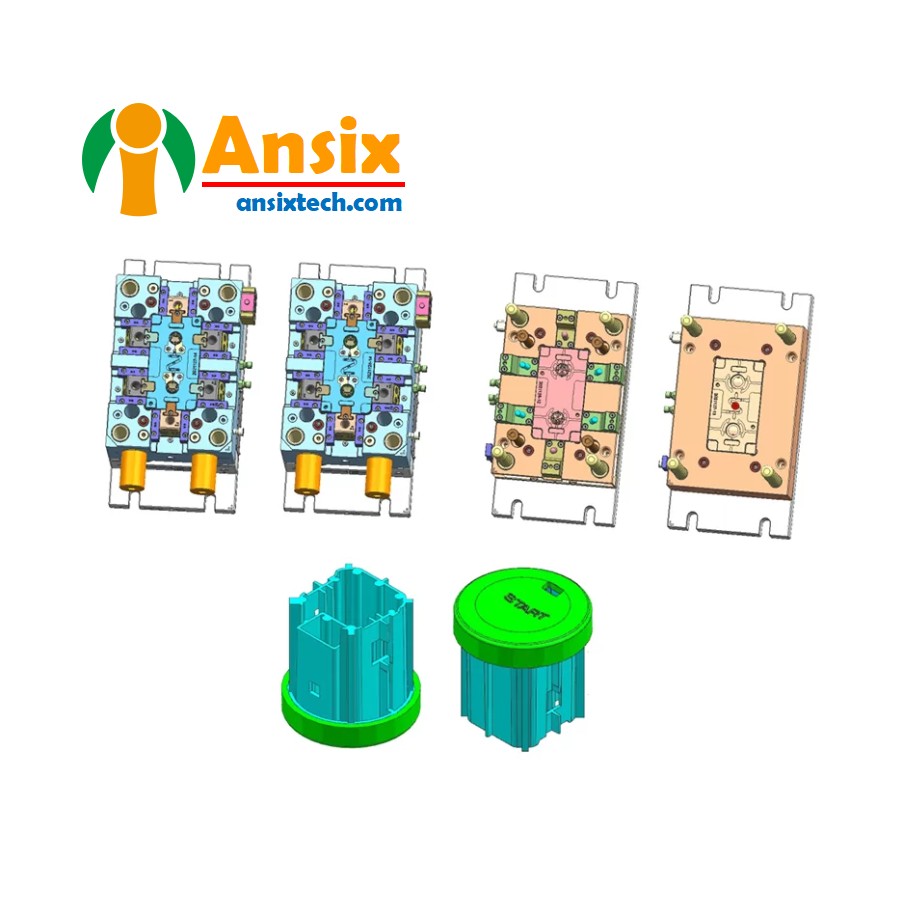

Produktmerkmale der In-Mold-Labeling-Form:

* Präziser Formenbau, Gewährleistung der Etikettierbarkeit

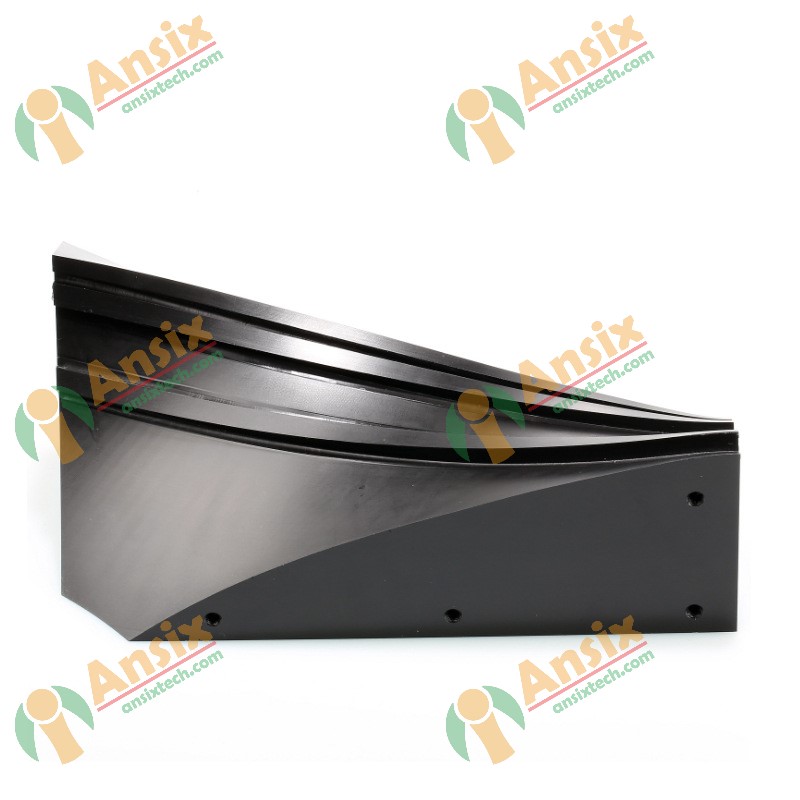

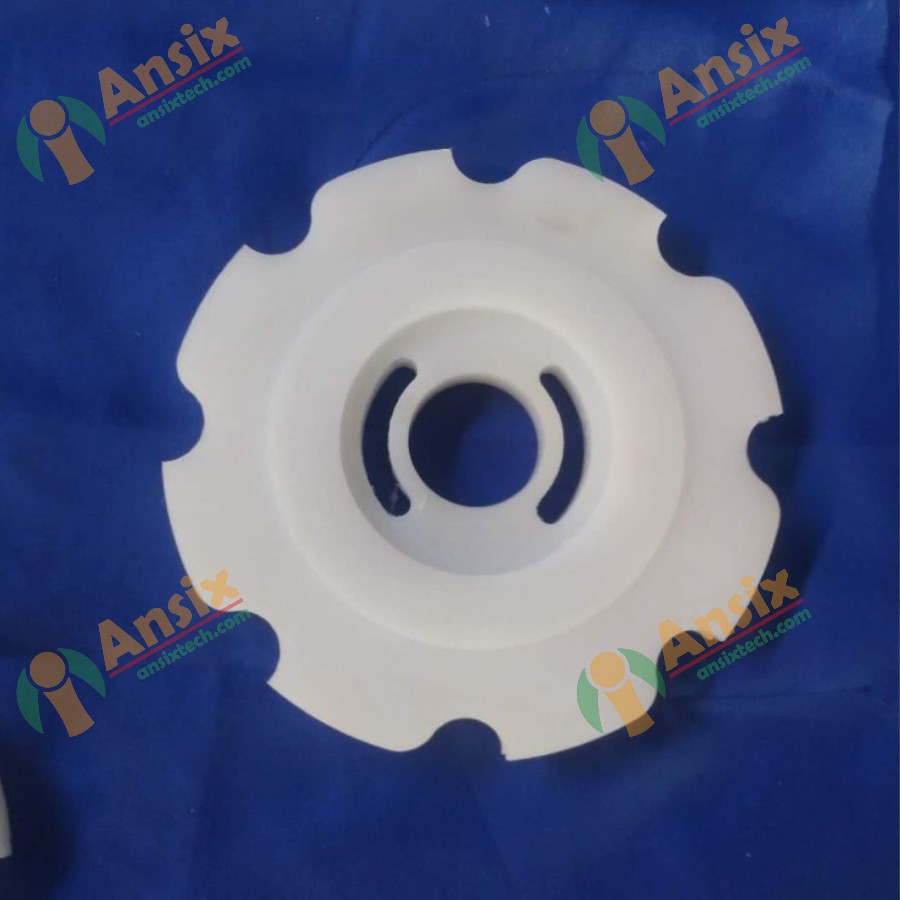

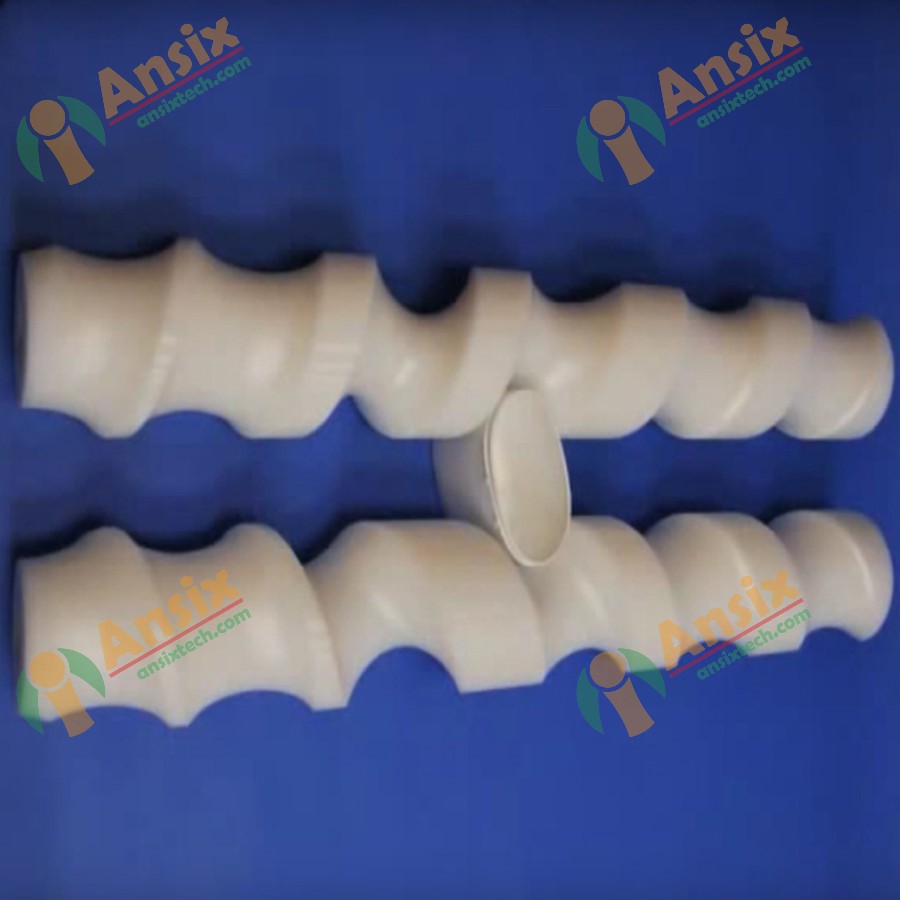

* Produktdesignlösung, optimierte IML-Anwendung erreichen

* Leichte Lösung – bieten Sie Ihren Kunden optimierte Produktdesignvorschläge, um die beste Produktionsleistung zu erzielen.

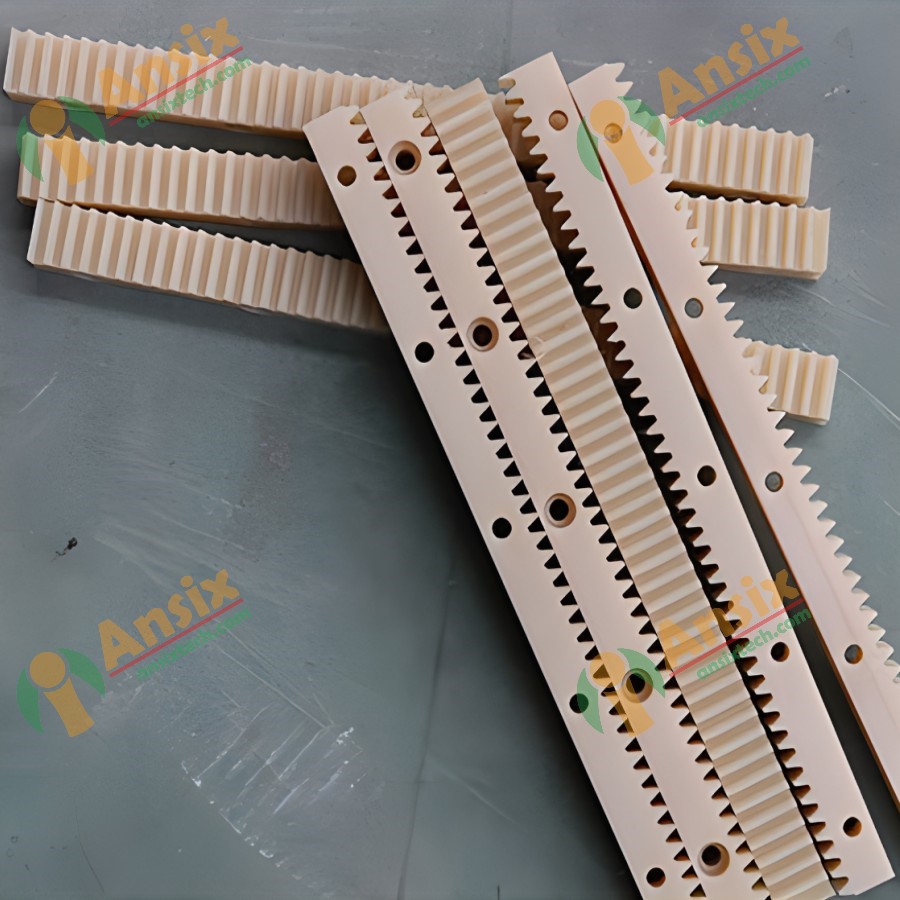

* Verschleißplattendesign – für langfristiges Anliegen, einfachere Konzentrizitätseinstellung.

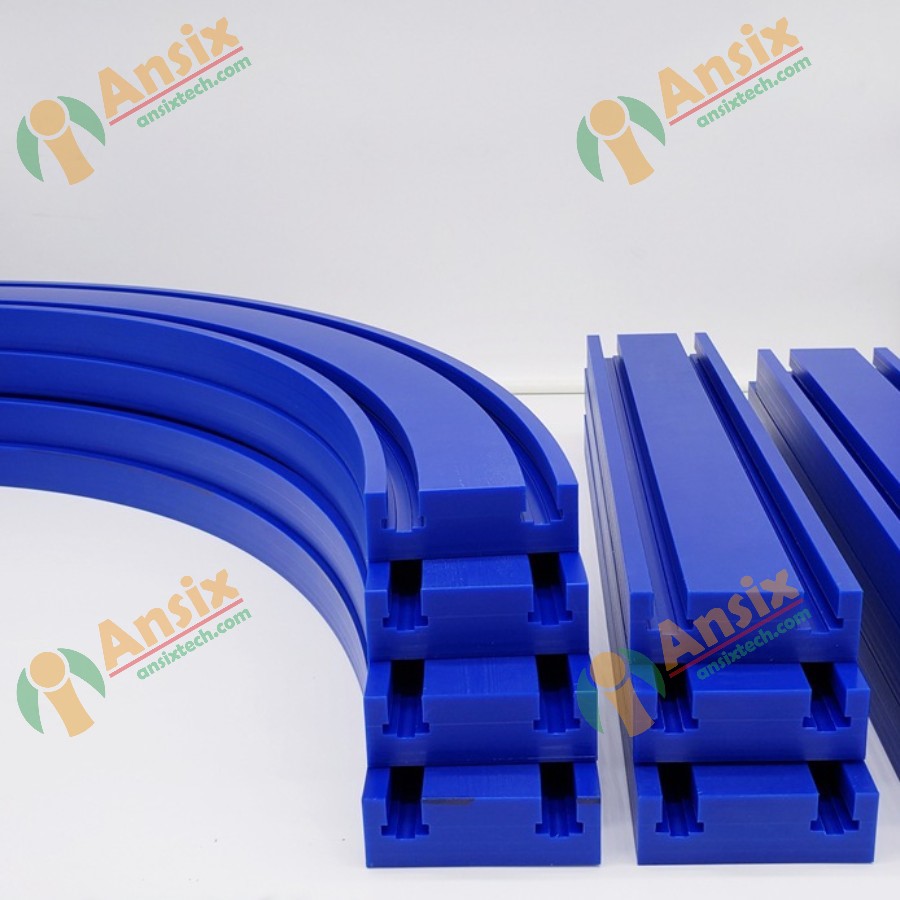

* Quadratisch-zentriertes Hohlraumdesign/Rund-zentriertes Hohlraumdesign

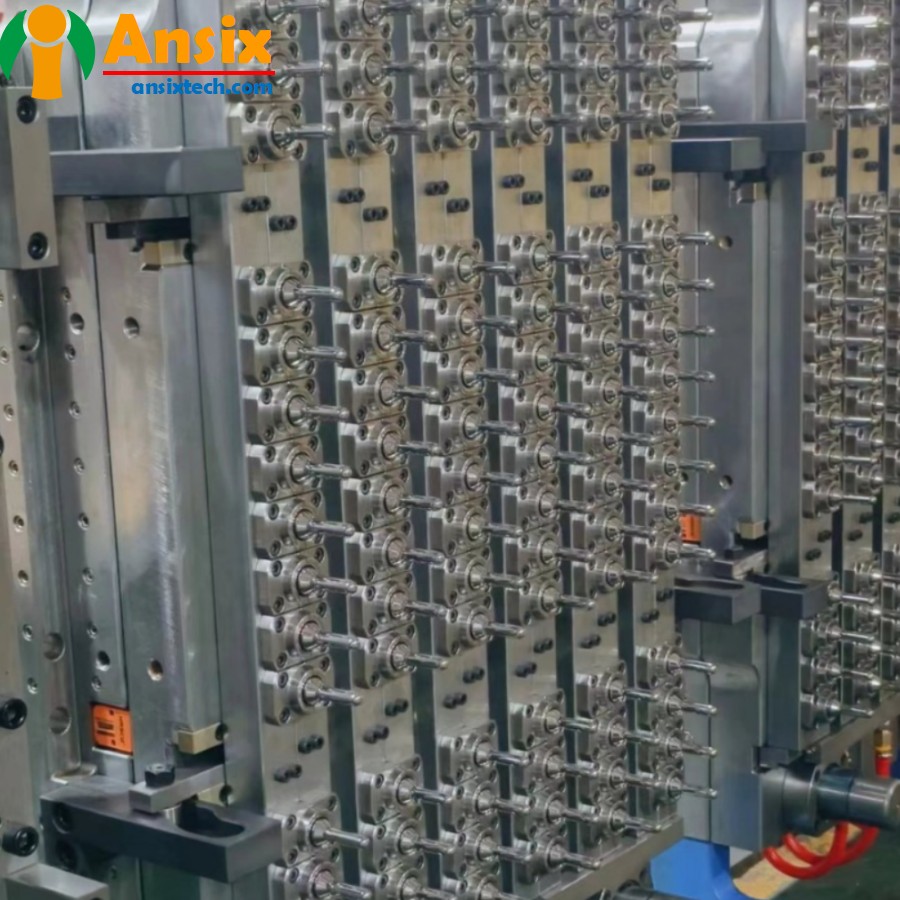

Design mit mehreren Kavitäten: 16 Kavität, 8 Kavität, 6 Kavität, 4 Kavität, 2 Kavität, 1 Kavität usw.

Zu den Schwierigkeiten bei der Herstellung von In-Mold-Labeling-Formen zählen vor allem folgende Aspekte:

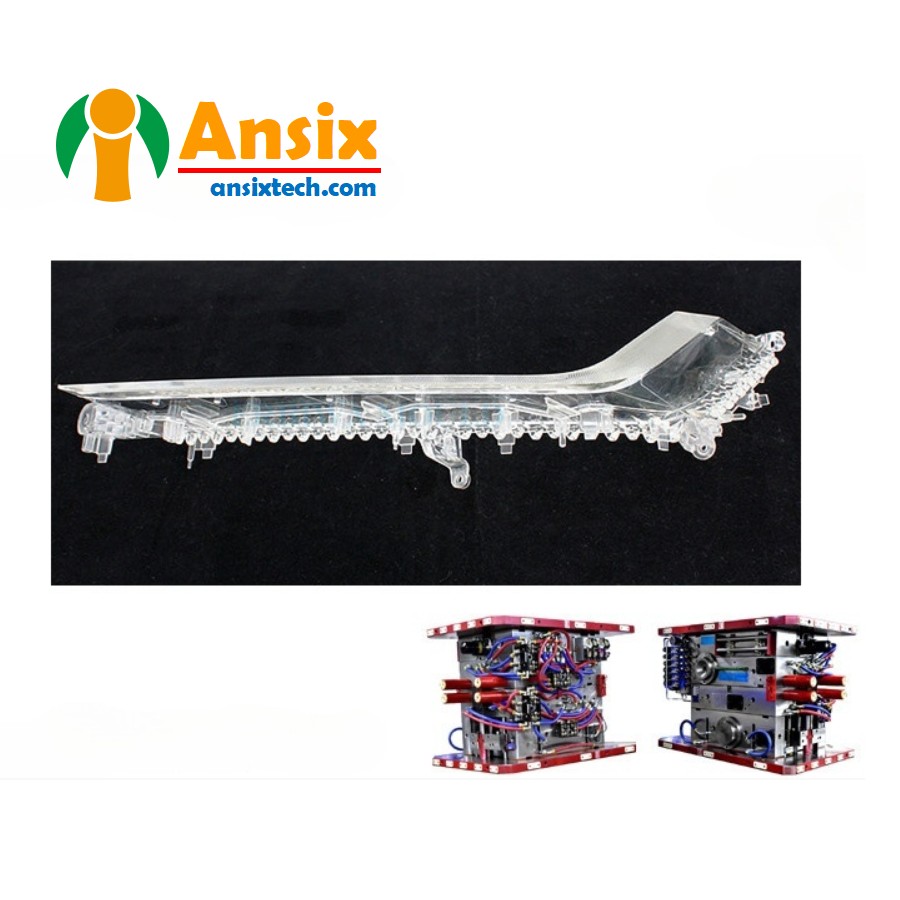

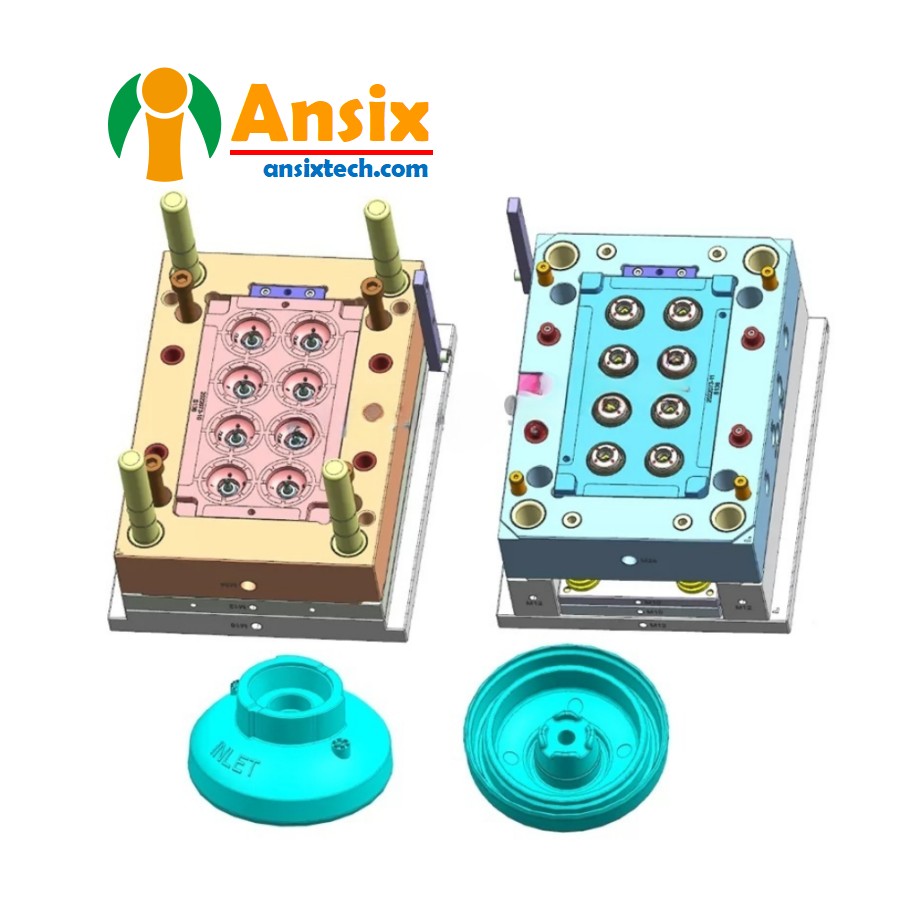

Gestaltung der Formstruktur: In-Mold-Labeling-Formen müssen die Größe und Form des Etiketts sowie die Öffnungs- und Schließmethode der Form und die Anordnung des Einspritzsystems berücksichtigen. Die Struktur der Form muss richtig gestaltet sein, um sicherzustellen, dass das Etikett genau auf das Produkt passt und das Spritzgießen reibungslos durchgeführt werden kann.

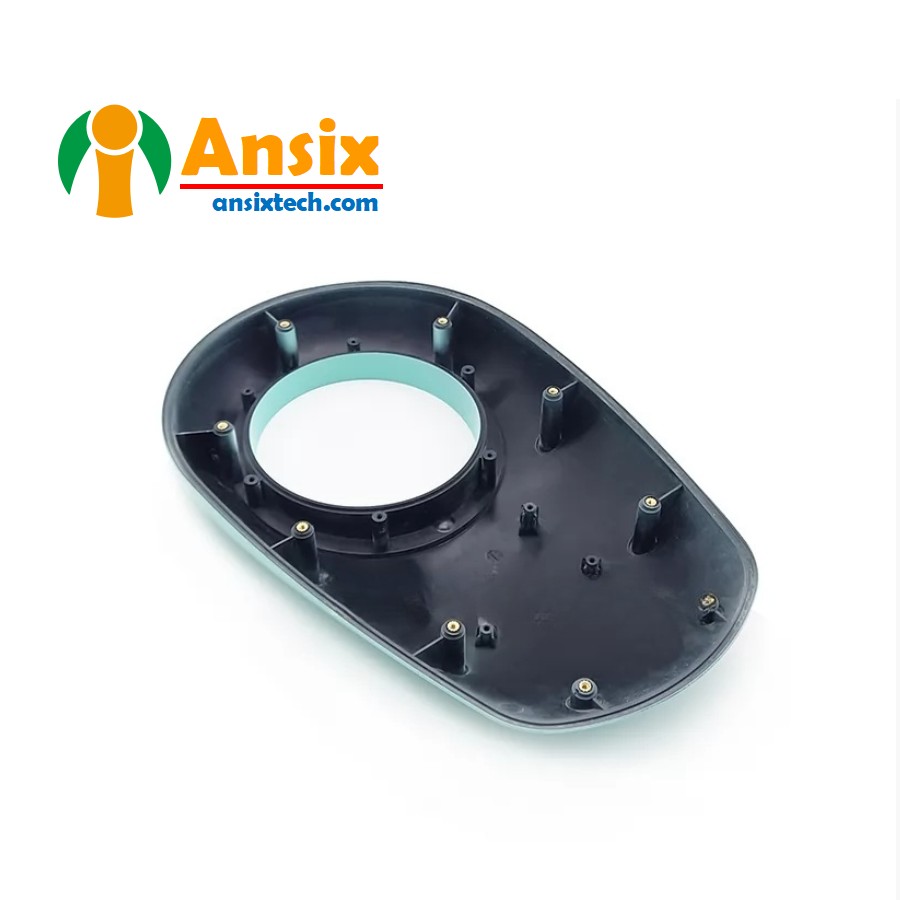

Positionierung und Befestigung des Etiketts: Die In-Mold-Etikettierungsform muss die Positionierung und Befestigung des Etiketts berücksichtigen, um sicherzustellen, dass das Etikett genau auf das Produkt passt und sich während des Spritzgussvorgangs nicht verschiebt oder abfällt. Die Positionierung und Befestigung der Etiketten muss stabil und zuverlässig gestaltet sein, ohne den Spritzgussprozess zu beeinträchtigen.

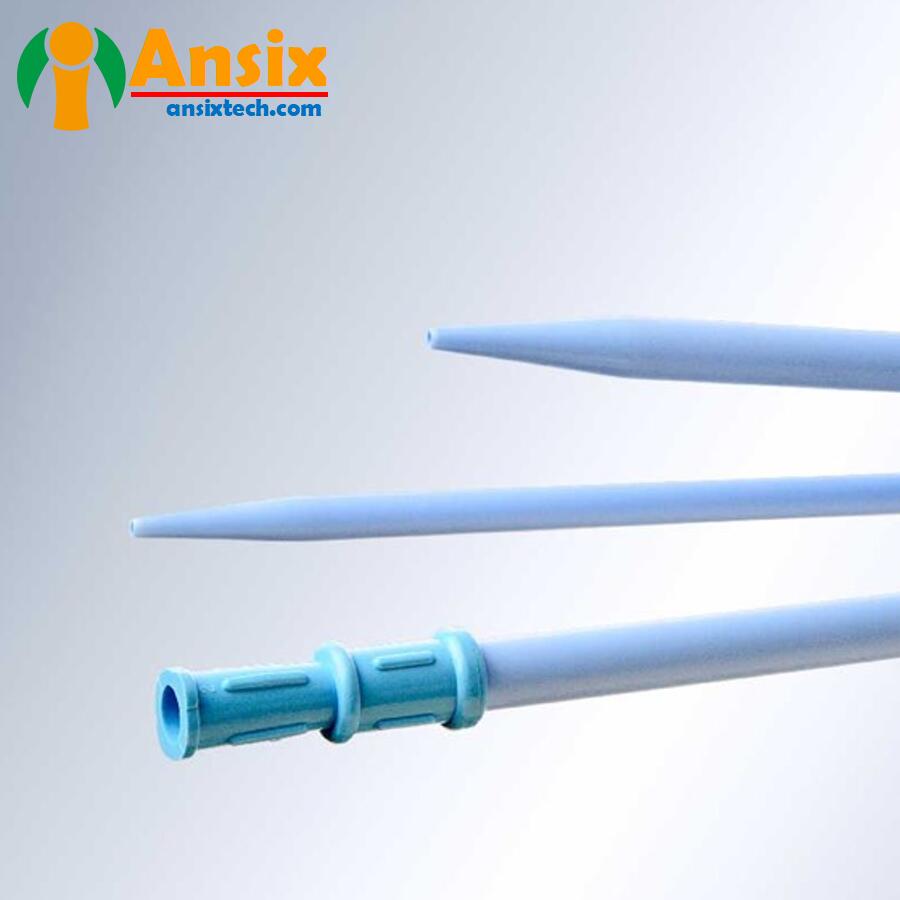

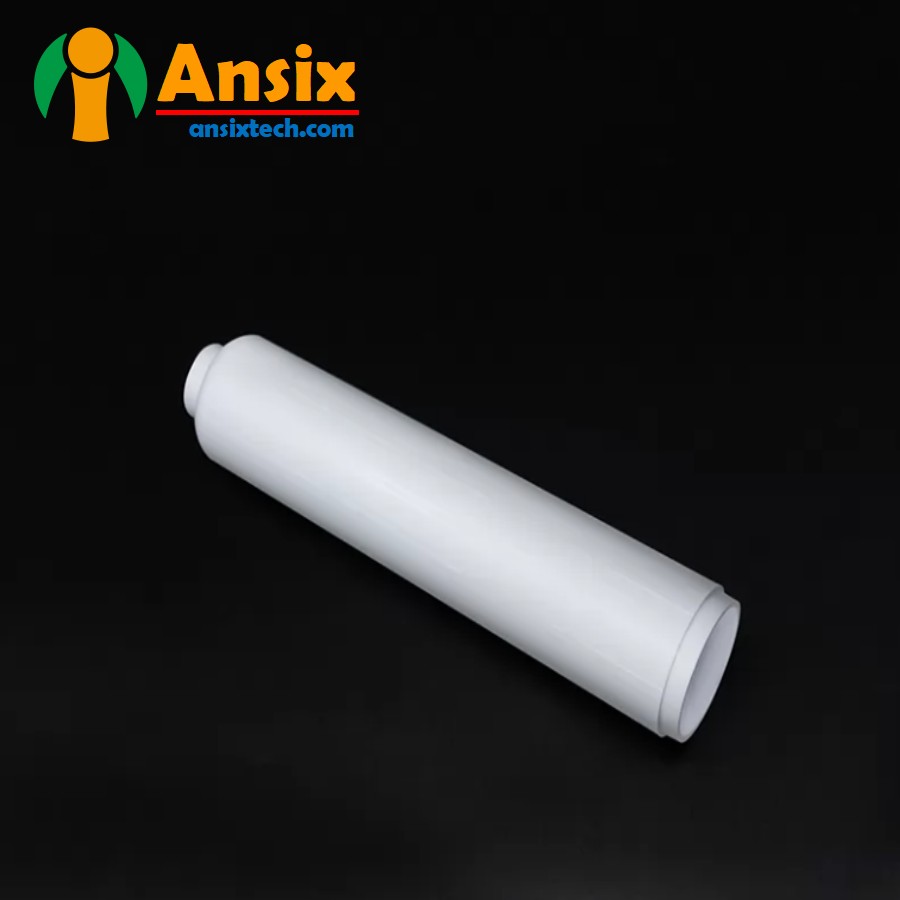

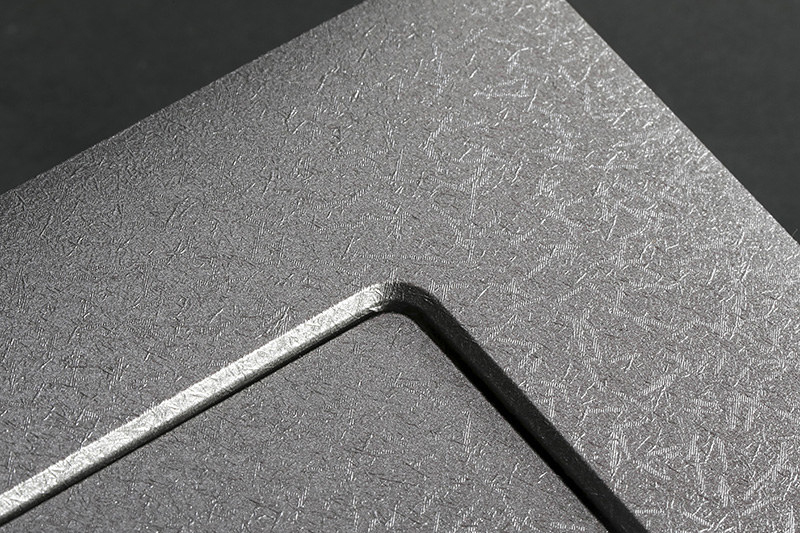

Materialauswahl: In-Mold-Labeling-Formen müssen Materialien mit hoher Härte und hoher Verschleißfestigkeit verwenden, um dem hohen Druck und der hohen Temperatur während des Spritzgussprozesses standzuhalten. Gleichzeitig muss auch die Wärmeleitfähigkeit des Materials berücksichtigt werden, um eine schnelle Abkühlung der Form zu gewährleisten und die Produktionseffizienz zu verbessern.

Anforderungen an die Verarbeitungsgenauigkeit: In-Mold-Labeling-Formen stellen hohe Anforderungen an die Verarbeitungsgenauigkeit, insbesondere an die Genauigkeit der Positionierungs- und Befestigungslöcher des Etiketts, die sicherstellen müssen, dass das Etikett während des Spritzgussprozesses genau positioniert und fixiert werden kann. Gleichzeitig müssen auch die Maß- und Passgenauigkeit der Form berücksichtigt werden, um das Öffnen und Schließen der Form und den normalen Betrieb des Einspritzsystems sicherzustellen.

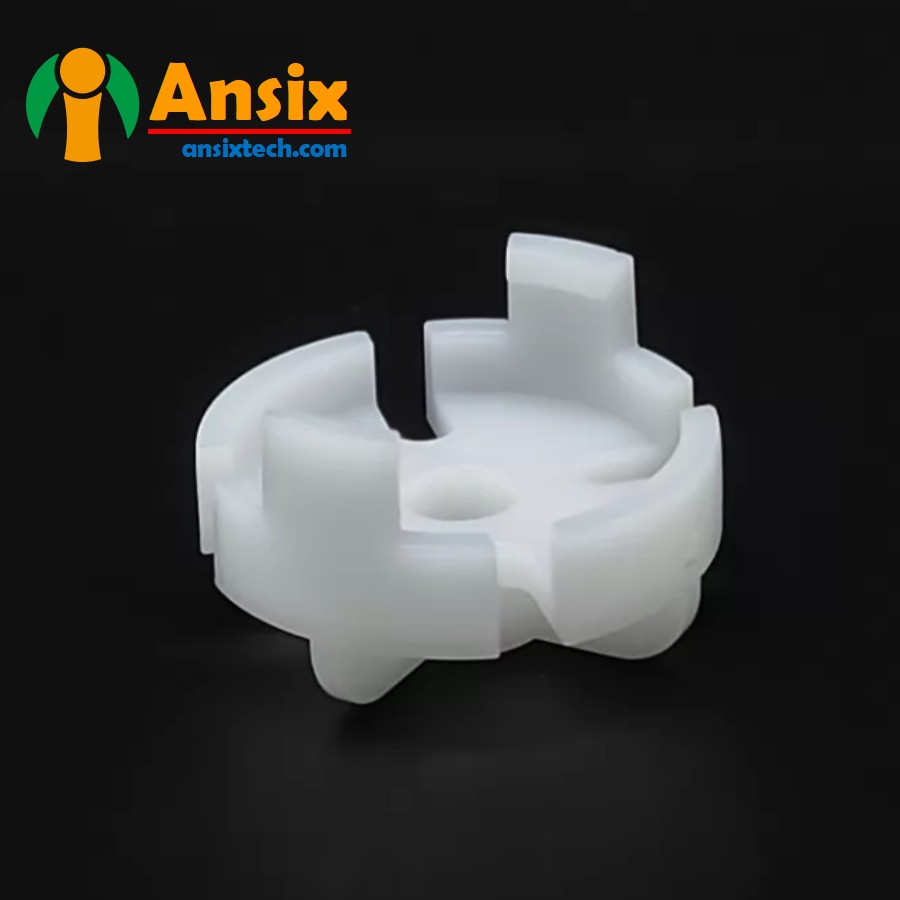

Die Optimierung des Spritzgießprozesses umfasst im Wesentlichen folgende Aspekte:

Optimierung der Spritzgießparameter: Durch Anpassen der Einspritzgeschwindigkeit, des Einspritzdrucks, der Haltezeit und anderer Parameter der Spritzgießmaschine kann der beste Spritzgießeffekt erzielt werden. Insbesondere beim In-Mold-Labeling-Prozess müssen die Einspritzgeschwindigkeit und der Einspritzdruck kontrolliert werden, um ein Verrutschen oder Abfallen des Etiketts zu verhindern.

Optimierung des Kühlsystems: Durch die Gestaltung eines angemessenen Kühlsystems kann die Abkühlgeschwindigkeit der Form beschleunigt und der Spritzgusszyklus verkürzt werden. Insbesondere beim In-Mold-Labeling-Prozess müssen die Befestigungsmethode des Etiketts und die Wärmeleitfähigkeit des Materials berücksichtigt werden, um sicherzustellen, dass das Etikett schnell auf dem Produkt befestigt werden kann, ohne dass es zu thermischen Spannungen oder Verformungen kommt.

Kontrolle der Formtemperatur: Durch die Kontrolle der Temperatur der Form kann sichergestellt werden, dass das Kunststoffmaterial während des Spritzgießvorgangs einen angemessenen geschmolzenen Zustand beibehält und den Formhohlraum vollständig ausfüllt. Insbesondere während des In-Mold-Labeling-Prozesses muss die Gleichmäßigkeit der Temperaturverteilung in der Form kontrolliert werden, um thermische Spannungen und Verformungen zu vermeiden.

Oberflächenbehandlung der Form: Polieren, Sprühen und andere Behandlungen werden auf der Formoberfläche durchgeführt, um die Oberflächenbeschaffenheit und Verschleißfestigkeit der Form zu verbessern und die Reibung und den Verschleiß von Kunststoffmaterialien während des Spritzgussprozesses zu verringern.

Durch die oben genannten Optimierungsmaßnahmen können die Fertigungsqualität und der Spritzgusseffekt der In-Mold-Labeling-Form verbessert, die Fehlerrate reduziert und die Produktionseffizienz verbessert werden....bitte senden Sie uns eine Nachricht (E-Mail: info@ansixtech.com) jederzeit und unser Team wird Ihnen innerhalb von 12 Stunden antworten.