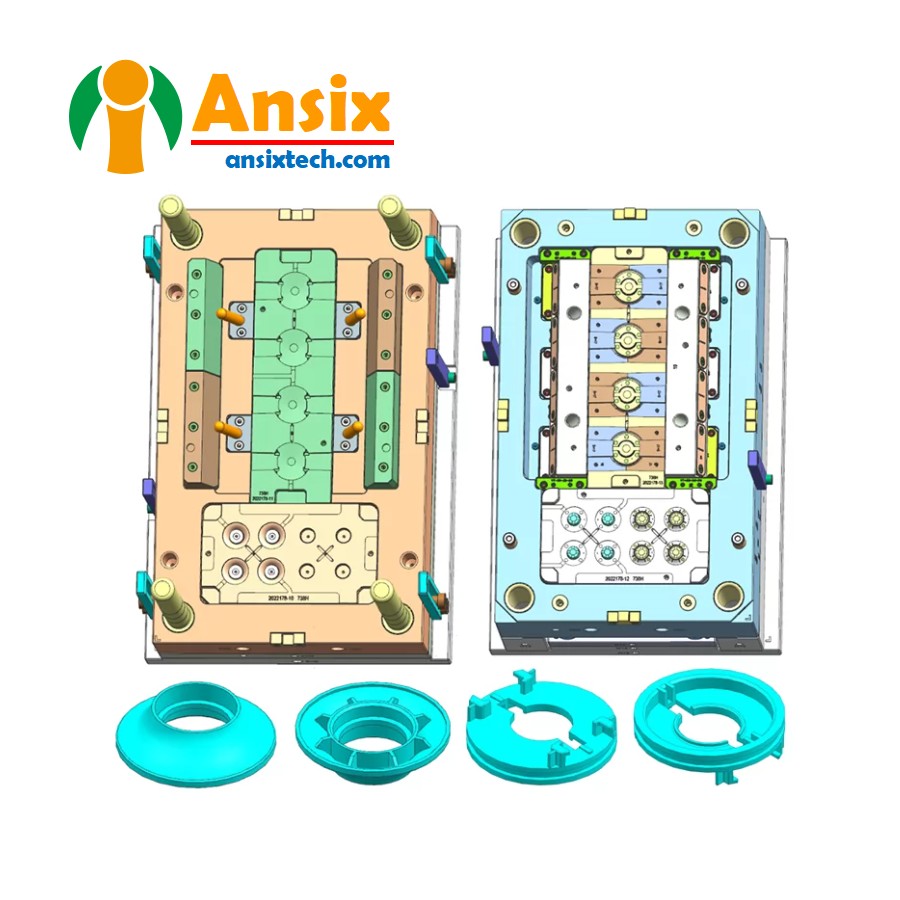

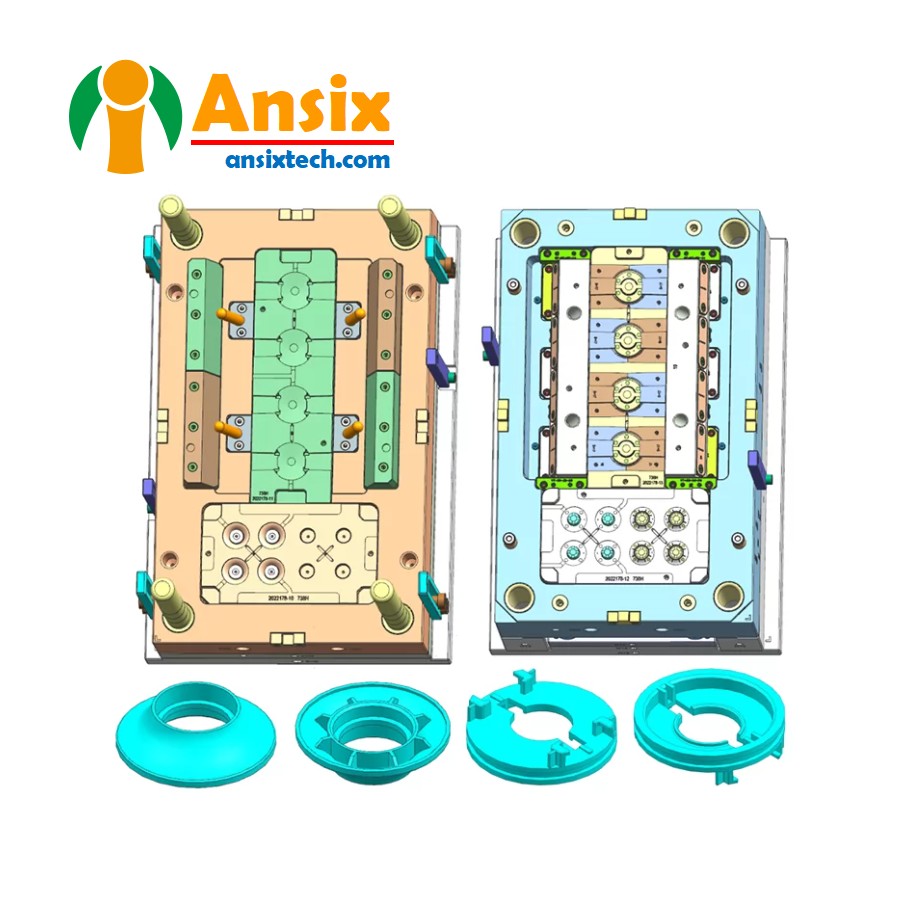

Accessoires de valve de sortie de cuisine et de salle de bains de moulage par injection d'appareils électriques

CARACTÉRISTIQUES

-

Description du moule

Matériaux du produit :

abdos

Matériau du moule :

S136H

Nombre de cavités :

2+2

Méthode d'alimentation en colle :

4+4+4

Méthode de refroidissement :

Coureur froid

Cycle de moulage

36,5 s

- Accessoires de soupape de sortie de cuisine et de salle de bains Analyse du flux de moule et conception de moulesLors de la conception du moule pour les accessoires de vannes de sortie de cuisine et de salle de bain et lors de l'analyse du flux du moule :Conception du moule :Selon les exigences de conception des accessoires de la vanne de sortie, déterminez la structure du moule, y compris la cavité du moule, le noyau du moule, le système de démoulage, le système de refroidissement, etc.Assurez-vous que la précision et la taille du moule répondent aux exigences pour garantir la qualité et la stabilité du moulage par injection.Tenez compte de la durabilité et de la facilité d’entretien du moule et concevez rationnellement la structure et les parties du moule pour améliorer la durée de vie et la facilité d’entretien du moule.Analyse du flux de moule :Utilisez un logiciel d'analyse de flux de moule pour importer le modèle CAO des accessoires de vanne de sortie et définir les paramètres du processus de moulage par injection, tels que la vitesse d'injection, la température, la pression, etc.Effectuez une analyse du flux de moule pour simuler l'écoulement de la matière fondue, le remplissage, le refroidissement et d'autres processus pendant le processus de moulage par injection afin d'évaluer les performances de remplissage, les bulles, les tirs courts et autres défauts, et d'optimiser les paramètres du processus de moulage par injection.Pendant le processus de conception du moule et d’analyse du flux de moule, vous devez prêter attention aux points suivants :Garantir les performances de remplissage : grâce à l'analyse du flux de moule, les paramètres du processus de moulage par injection sont optimisés pour garantir de bonnes performances de remplissage et éviter les défauts.Conception du système de refroidissement : Concevez raisonnablement le système de refroidissement pour garantir un bon effet de refroidissement pendant le processus de moulage par injection et améliorer l'efficacité de la production et la qualité du produit.Conception du système de démoulage : en fonction de la forme et des exigences des accessoires de la vanne de sortie, concevez un système de démoulage approprié pour garantir que les accessoires peuvent être démoulés en douceur et éviter les dommages et les déformations.Séquence de moulage par injection et emplacement du point d'injection : Déterminez la séquence d'injection et l'emplacement du point d'injection pour garantir que la matière plastique peut remplir complètement la cavité du moule et éviter les vides et les défauts.Grâce à une conception raisonnable des moules et à une analyse du flux des moules, des moules d'accessoires de vannes de sortie de cuisine et de salle de bains de haute qualité peuvent être obtenus. Veuillez noter que la conception de moules et l’analyse du flux de moule nécessitent des connaissances et une expérience professionnelles. Il est recommandé de coopérer avec une équipe professionnelle de conception de moules et d’analyse du flux de moules pour garantir l’exactitude et la fiabilité de la conception et de l’analyse.

- Accessoires de soupape de sortie de cuisine et de salle de bains du processus de fabrication de moules et sélection des matériaux du produitLe traitement des moules d’accessoires de vanne de sortie de cuisine et de salle de bain :Production efficace : le traitement des moules peut réaliser une production de masse et améliorer l’efficacité et la capacité de production. Grâce à l'automatisation des équipements et à l'optimisation des processus, un traitement à grande vitesse et des temps de cycle rapides peuvent être obtenus pour améliorer l'efficacité de la production.Contrôle de précision : le traitement des moules peut réaliser un traitement de pièces de haute précision et garantir la cohérence de la taille et de la forme des accessoires. Grâce à une conception et un traitement précis des moules, la qualité et la précision du produit peuvent être contrôlées.Conception multifonctionnelle : le traitement des moules peut réaliser la conception de pièces aux formes et structures complexes. Grâce à la conception multi-empreintes et au traitement multi-stations du moule, plusieurs pièces peuvent être produites en même temps pour améliorer l'efficacité de la production.Économie de coûts : le traitement des moules peut réduire les coûts de production. Bien que l’investissement initial dans le traitement des moules soit élevé, à mesure que la production de masse progresse, le coût de chaque composant diminuera progressivement. De plus, le moule a une longue durée de vie et peut être produit plusieurs fois, réduisant ainsi les coûts de production ultérieurs.Lors de la sélection des matériaux des pièces, plusieurs facteurs doivent être pris en compte :Propriétés physiques : choisissez des matériaux ayant de bonnes propriétés physiques, telles que la résistance, la dureté, la résistance à l'usure, etc., pour répondre aux exigences d'utilisation des accessoires de vanne de sortie d'eau.Résistance chimique : Choisissez des matériaux ayant une bonne résistance chimique pour faire face aux produits chimiques et à la corrosion dans les cuisines et les salles de bains.Résistance aux hautes températures : choisissez des matériaux ayant une bonne résistance aux hautes températures pour s'adapter aux exigences de travail dans des environnements à haute température.Processabilité : choisissez des matériaux faciles à traiter et à former pour garantir un traitement en douceur du moule.Les matériaux couramment utilisés comprennent les plastiques (tels que l'ABS, le PP, le PC, etc.) et les métaux (tels que l'alliage d'aluminium, l'acier inoxydable, etc.). Selon les exigences spécifiques des accessoires de vannes de sortie de cuisine et de salle de bain, sélectionnez des matériaux appropriés pour répondre aux exigences de performance et de qualité du produit. Dans le même temps, la disponibilité des matériaux et les facteurs de coût doivent également être pris en compte.Le traitement des moules d'accessoires de vanne de sortie d'eau de cuisine et de salle de bain présente les avantages d'une production efficace, d'un contrôle de précision, d'une conception multifonctionnelle et d'une réduction des coûts. Lors de la sélection des matériaux des pièces, des facteurs tels que les propriétés physiques, la résistance chimique, la résistance aux températures élevées et la transformabilité doivent être pris en compte. Grâce à un traitement raisonnable et à une sélection de matériaux, une production de pièces de haute qualité peut être obtenue.

- Accessoires de valve de sortie de cuisine et de salle de bains Production de masse et contrôle qualitéPour réaliser une production en série de moules de moulage par injection pour les accessoires de vannes de sortie d'eau de cuisine et de salle de bain, et pour contrôler les coûts de production et la qualité des processus :Maîtrise des coûts de production :Contrôle des coûts des matériaux : sélectionnez les matériaux de moulage par injection appropriés, équilibrez les performances des matériaux et les coûts en fonction des exigences du produit et des considérations de coûts.Contrôle des coûts des moules : optimisez la conception et la fabrication des moules pour réduire les coûts de fabrication des moules. Vous pouvez envisager d’utiliser des pièces de moule standard, le partage de moules, etc. pour réduire les coûts de moulage.Optimisation du processus de production : réduisez les coûts de production en optimisant les paramètres du processus de moulage par injection, en réduisant les taux de rebut et en améliorant l'efficacité de la production.Contrôle qualité des processus :Établir un système complet de contrôle de la qualité, comprenant l'inspection de la qualité, le contrôle des processus et le traitement des produits défectueux, pour garantir que les produits répondent aux normes de qualité.Effectuer des inspections et des tests sur la qualité de l’apparence du produit, la précision dimensionnelle, les propriétés physiques, etc. pour garantir la qualité et la cohérence du produit.Surveillez les paramètres du processus de moulage par injection et les points de contrôle clés du processus de production, et effectuez des ajustements et des optimisations en temps opportun pour garantir la stabilité et la cohérence du processus de production.Traitement secondaire :Optimisez la technologie de traitement secondaire et améliorez l’efficacité et la qualité du traitement. Par exemple, utilisez des équipements automatisés pour les opérations de traitement secondaire telles que la sérigraphie et l’injection d’huile afin de réduire les opérations manuelles et d’améliorer la cohérence.Contrôler la qualité pendant la transformation secondaire et effectuer des inspections et des tests de qualité pour garantir que la qualité de la transformation secondaire répond aux exigences.Équipements de production automatisés :Utilisez des machines de moulage par injection automatisées et des systèmes robotiques pour réaliser une production automatisée, réduire les opérations manuelles et améliorer l’efficacité de la production.Les équipements automatisés peuvent augmenter la vitesse et la cohérence de la production et réduire l’apparition d’erreurs humaines.Grâce à des mesures raisonnables de contrôle des coûts de production et de contrôle de la qualité des processus, la production en série de moulage par injection de moules d'accessoires de vannes de sortie de cuisine et de salle de bain peut être obtenue et la qualité et la cohérence du produit peuvent être assurées. Dans le même temps, en optimisant le processus de transformation secondaire et en utilisant des équipements automatisés, l’efficacité de la production peut être améliorée et les coûts de production réduits. Il est recommandé de travailler avec une équipe professionnelle de fabrication de moules et de traitement du moulage par injection pour garantir la précision et la fiabilité de la fabrication et du traitement.