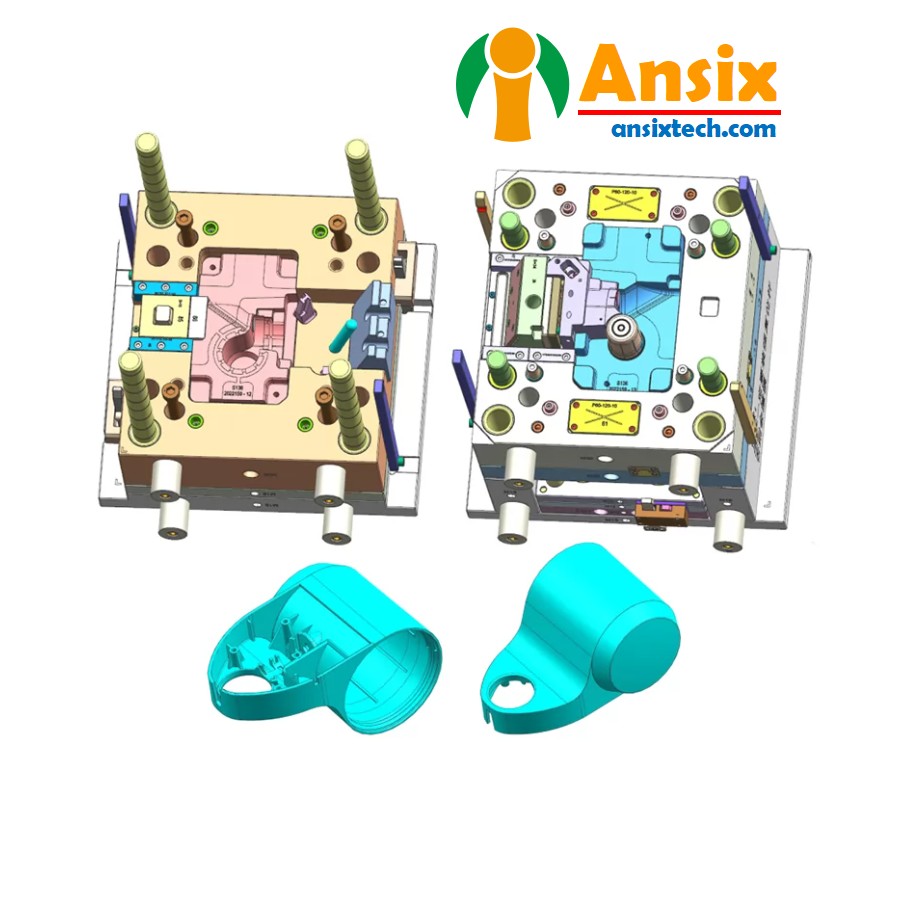

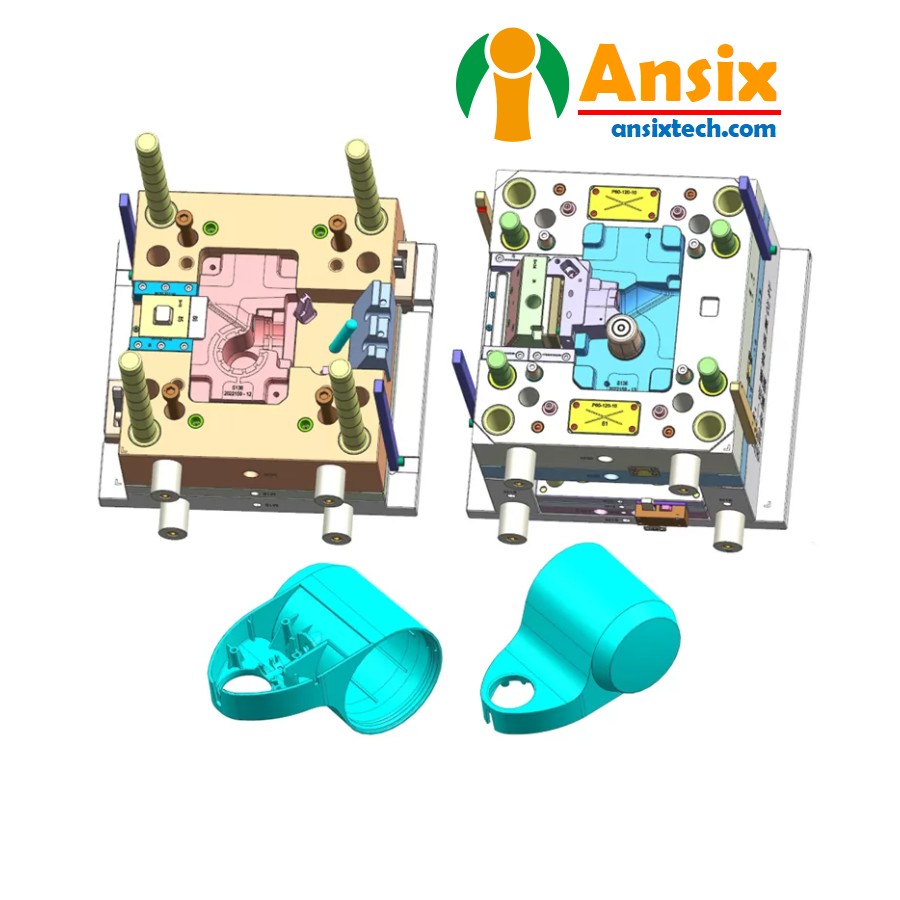

Vỏ lọc nước khuôn ép nhựa điện

ĐẶC TRƯNG

-

Mô tả khuôn

Vật liệu sản phẩm:

ABS757

Vật liệu khuôn:

S136SER

Số lượng sâu răng:

1*2

Phương pháp cho ăn keo:

Á hậu nóng bỏng

Phương pháp làm mát:

Nước làm mát

Chu trình đúc

33,5 giây

- Vỏ máy lọc nước điện Phân tích dòng chảy khuôn và thiết kế khuônKhi tiến hành phân tích dòng chảy khuôn và thiết kế khuôn của khuôn vỏ bộ lọc điện:Thiết kế khuôn mẫu:Theo yêu cầu thiết kế của vỏ bộ lọc điện, xác định cấu trúc của khuôn, bao gồm khoang khuôn, lõi khuôn, hệ thống tháo khuôn, hệ thống làm mát, v.v.Đảm bảo độ chính xác và kích thước của khuôn đáp ứng yêu cầu để đảm bảo chất lượng và độ ổn định của quá trình ép phun.Xem xét độ bền và tính dễ bảo trì của khuôn, đồng thời thiết kế hợp lý cấu trúc và các bộ phận của khuôn để cải thiện tuổi thọ và dễ bảo trì khuôn.Phân tích dòng chảy khuôn:Sử dụng phần mềm phân tích dòng khuôn để nhập mô hình CAD của vỏ bộ lọc điện và thiết lập các thông số của quá trình ép phun, chẳng hạn như tốc độ phun, nhiệt độ, áp suất, v.v.Tiến hành phân tích dòng khuôn để mô phỏng dòng chảy nóng chảy, làm đầy, làm mát và các quá trình khác trong quá trình ép phun để đánh giá hiệu suất làm đầy, bong bóng, ảnh ngắn và các khuyết tật khác, đồng thời tối ưu hóa các thông số quy trình ép phun.Trong quá trình thiết kế khuôn và phân tích dòng chảy khuôn, bạn cần chú ý những điểm sau:Đảm bảo hiệu suất làm đầy: Thông qua phân tích dòng khuôn, các thông số của quá trình ép phun được tối ưu hóa để đảm bảo hiệu suất làm đầy tốt và tránh sai sót.Thiết kế hệ thống làm mát: Thiết kế hệ thống làm mát hợp lý để đảm bảo hiệu quả làm mát tốt trong quá trình ép phun và nâng cao hiệu quả sản xuất, chất lượng sản phẩm.Thiết kế hệ thống tháo khuôn: Tùy theo hình dạng và yêu cầu của vỏ bộ lọc điện, thiết kế hệ thống tháo khuôn phù hợp để đảm bảo vỏ có thể được tháo khuôn trơn tru, tránh hư hỏng và biến dạng.Trình tự ép phun và vị trí điểm phun: Xác định trình tự ép phun và vị trí điểm phun để đảm bảo vật liệu nhựa có thể lấp đầy hoàn toàn khoang khuôn và tránh các lỗ rỗng và khuyết tật.Thông qua thiết kế khuôn hợp lý và phân tích dòng chảy khuôn, có thể thu được khuôn vỏ bộ lọc điện chất lượng cao. Xin lưu ý rằng thiết kế khuôn và phân tích dòng khuôn đòi hỏi kiến thức và kinh nghiệm chuyên môn. Nên hợp tác với nhóm thiết kế khuôn và phân tích dòng khuôn chuyên nghiệp để đảm bảo tính chính xác và độ tin cậy của thiết kế và phân tích.

- Bộ lọc nước điện Vỏ của quy trình sản xuất khuôn và lựa chọn vật liệu sản phẩmSản xuất và gia công khuôn vỏ bộ lọc điện:Sản xuất hiệu quả: Sản xuất và gia công khuôn mẫu có thể đạt được sản xuất hàng loạt và nâng cao hiệu quả và năng lực sản xuất. Thông qua thiết bị tự động và tối ưu hóa quy trình, có thể đạt được tốc độ ép phun cao và thời gian chu kỳ nhanh để nâng cao hiệu quả sản xuất.Kiểm soát độ chính xác: Sản xuất và gia công khuôn có thể đạt được quá trình ép phun có độ chính xác cao để đảm bảo tính nhất quán về kích thước và hình dạng của vỏ. Thông qua thiết kế và xử lý khuôn chính xác, chất lượng và độ chính xác của sản phẩm có thể được kiểm soát.Thiết kế đa chức năng: Sản xuất và gia công khuôn có thể nhận ra thiết kế vỏ có hình dạng và cấu trúc phức tạp. Thông qua thiết kế nhiều khoang và xử lý khuôn nhiều trạm, nhiều vỏ có thể được sản xuất cùng lúc để nâng cao hiệu quả sản xuất.Tiết kiệm chi phí: Sản xuất và gia công khuôn có thể giảm chi phí sản xuất. Mặc dù khoản đầu tư ban đầu vào sản xuất khuôn mẫu cao nhưng chi phí cho mỗi vỏ sẽ giảm dần khi tiến hành sản xuất hàng loạt. Ngoài ra, khuôn có tuổi thọ cao, có thể sản xuất nhiều lần, giảm chi phí sản xuất tiếp theo.Khi lựa chọn vật liệu ép phun, bạn cần xem xét các yếu tố sau:Tính chất vật lý: Chọn vật liệu ép phun có đặc tính vật lý tốt như độ bền, độ cứng, khả năng chống mài mòn, v.v. để đáp ứng yêu cầu sử dụng của vỏ bộ lọc điện.Kháng hóa chất: Chọn vật liệu ép phun có khả năng kháng hóa chất tốt để xử lý các hóa chất và môi trường mà bộ lọc điện của bạn có thể gặp phải.Khả năng chịu nhiệt độ cao: Chọn vật liệu ép phun có khả năng chịu nhiệt độ cao tốt để thích ứng với yêu cầu làm việc của bộ lọc điện trong môi trường nhiệt độ cao.Khả năng xử lý: Chọn vật liệu ép phun dễ gia công và tạo hình để đảm bảo quá trình sản xuất khuôn và ép phun diễn ra suôn sẻ.Các vật liệu ép phun thường được sử dụng bao gồm polypropylen (PP), polyetylen (PE), polycarbonate (PC), polystyrene (PS), v.v. Theo yêu cầu cụ thể của vỏ bộ lọc điện, hãy chọn vật liệu ép phun thích hợp để đáp ứng hiệu suất và yêu cầu về chất lượng của sản phẩm.

- Vỏ máy lọc nước điện Sản xuất hàng loạt và kiểm soát chất lượngĐể đạt được sản xuất hàng loạt vỏ bộ lọc điện và nâng cao hiệu quả sản xuất, kiểm soát chất lượng quy trình và kiểm soát chi phí:Thiết kế và sử dụng đồ gá dụng cụ:Thiết kế và chế tạo các đồ gá dụng cụ phù hợp với vỏ bộ lọc điện để cố định và định vị vỏ trong quá trình ép phun nhằm đảm bảo tính đồng nhất và chính xác của sản phẩm.Việc sử dụng đồ đạc dụng cụ có thể cải thiện hiệu quả sản xuất, giảm thời gian vận hành và xảy ra lỗi thủ công.Thiết bị sản xuất tự động:Sử dụng máy ép phun tự động và hệ thống robot để đạt được quy trình sản xuất tự động, giảm bớt các thao tác thủ công và nâng cao hiệu quả sản xuất.Thiết bị tự động có thể tăng tốc độ và tính nhất quán sản xuất, đồng thời giảm thiểu lỗi của con người.Kiểm soát chất lượng quy trình:Thiết lập hệ thống kiểm soát chất lượng hoàn chỉnh, bao gồm kiểm tra chất lượng, kiểm soát quy trình và xử lý sản phẩm bị lỗi để đảm bảo sản phẩm đạt tiêu chuẩn chất lượng.Tiến hành kiểm tra và thử nghiệm về chất lượng hình thức bên ngoài của sản phẩm, độ chính xác về kích thước, tính chất vật lý, v.v. để đảm bảo chất lượng và tính nhất quán của sản phẩm.Giám sát các thông số quy trình ép phun và các điểm kiểm soát chính trong quy trình sản xuất, đồng thời thực hiện các điều chỉnh và tối ưu hóa kịp thời để đảm bảo tính ổn định và nhất quán của quy trình sản xuất.Kiểm soát chi phí:Lựa chọn hợp lý vật liệu ép phun và vật liệu khuôn để giảm chi phí vật liệu và chi phí sản xuất khuôn.Tối ưu hóa quy trình sản xuất, giảm tỷ lệ phế liệu và tiêu hao năng lượng, giảm chi phí sản xuất.Tiến hành phân tích và tối ưu hóa chi phí để tìm cơ hội giảm chi phí, như tối ưu hóa quy trình sản xuất, nâng cao hiệu quả sản xuất, v.v.Thông qua thiết kế hợp lý và sử dụng các dụng cụ cố định, ứng dụng thiết bị sản xuất tự động, các biện pháp kiểm soát chất lượng và kiểm soát chi phí, có thể đạt được sản xuất hàng loạt vỏ bộ lọc điện và có thể cải thiện hiệu quả sản xuất, kiểm soát chất lượng quy trình và kiểm soát chi phí. Điều này làm tăng hiệu quả sản xuất, giảm chi phí và đảm bảo chất lượng và tính nhất quán của sản phẩm.