AnsixTech đã bán rất nhiều khuôn dán nhãn trong khuôn trên khắp thế giới, hợp tác với hệ thống tự động hóa robot để tạo ra hệ thống tích hợp tiên tiến.

Tính năng sản phẩm khuôn dán nhãn trong khuôn:

* Làm khuôn chính xác, đảm bảo khả năng dán nhãn

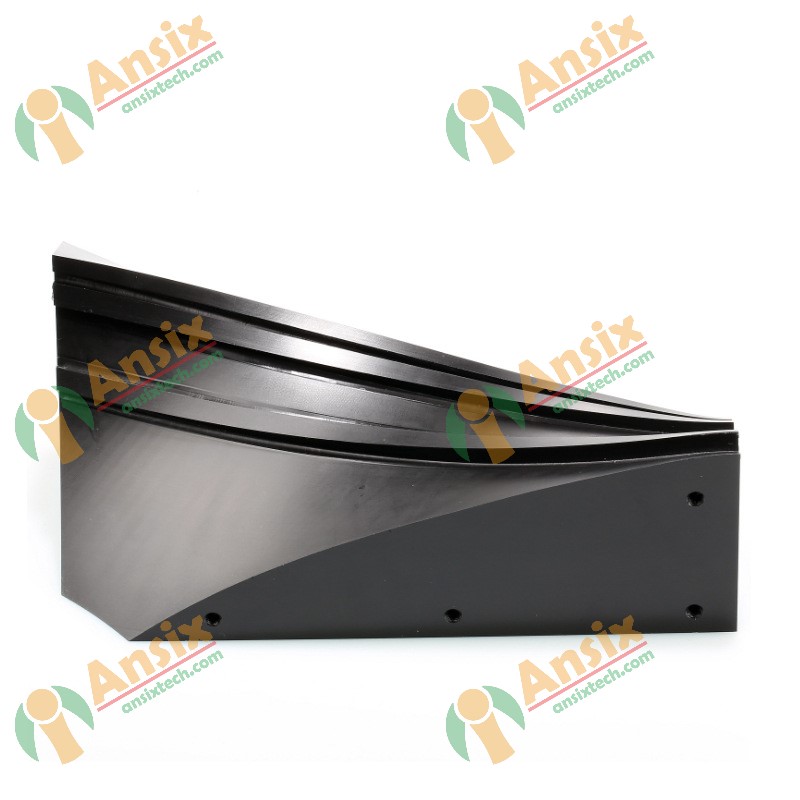

* Giải pháp thiết kế sản phẩm, đạt được ứng dụng IML tối ưu

* Giải pháp trọng lượng nhẹ - cung cấp cho khách hàng gợi ý thiết kế sản phẩm tối ưu để đạt được hiệu suất sản xuất tốt nhất.

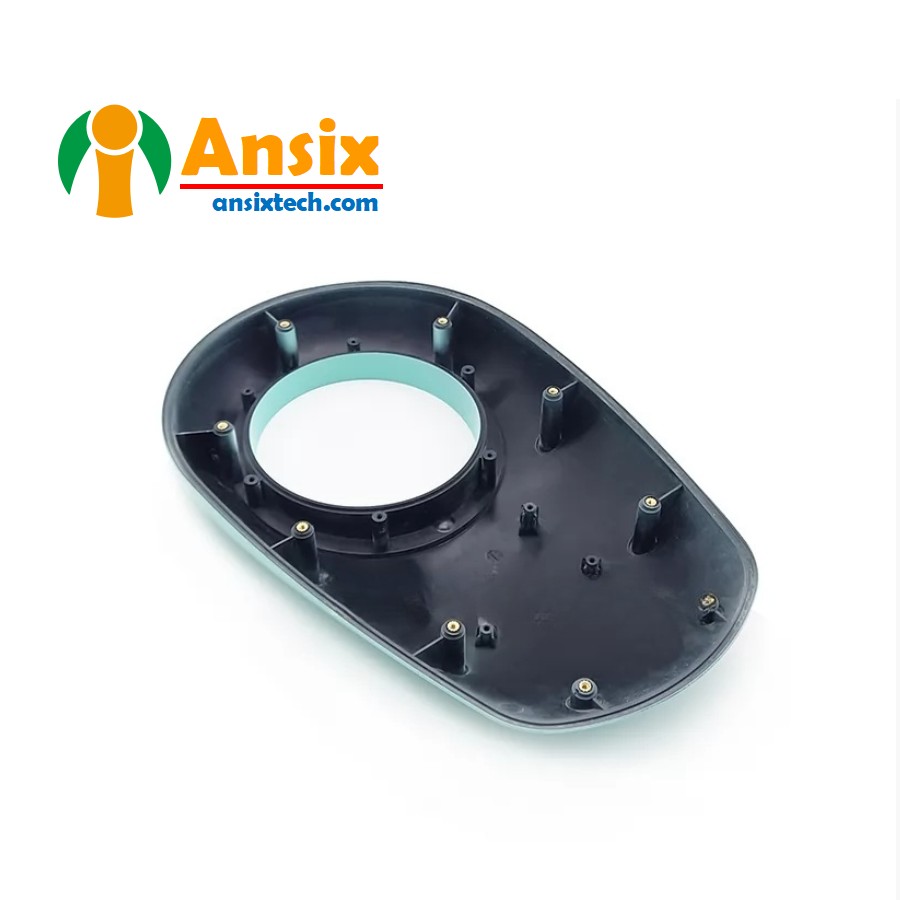

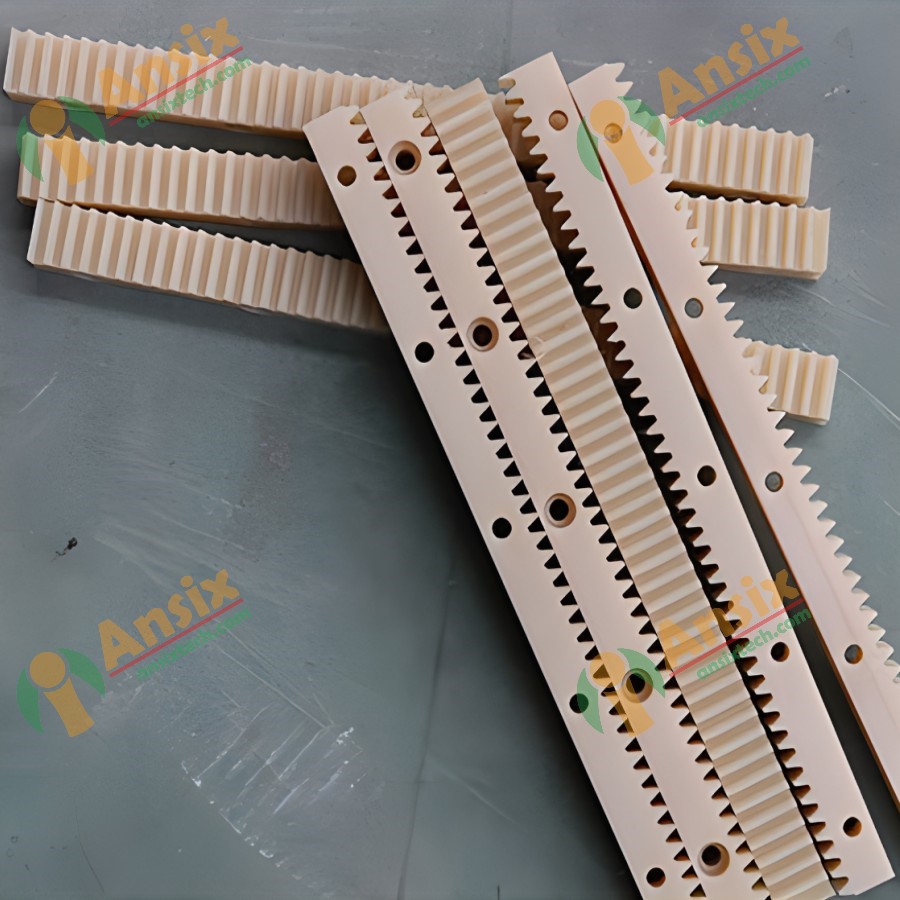

* Thiết kế tấm chống mòn - quan tâm lâu dài, điều chỉnh độ đồng tâm dễ dàng hơn.

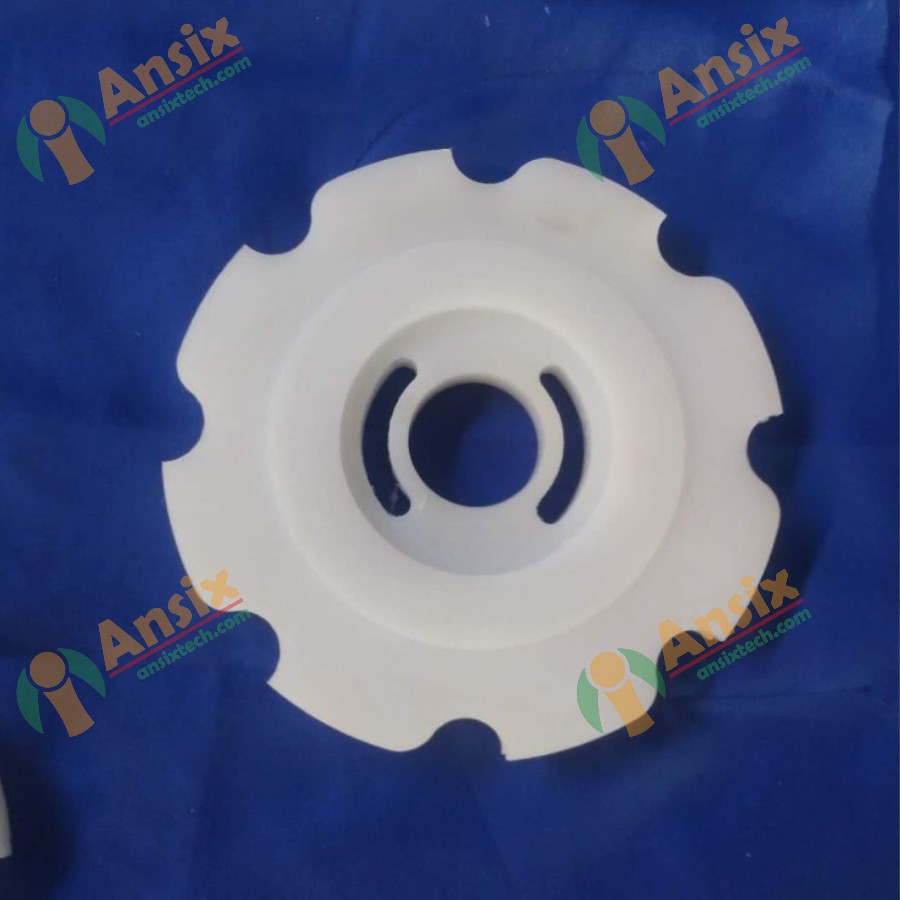

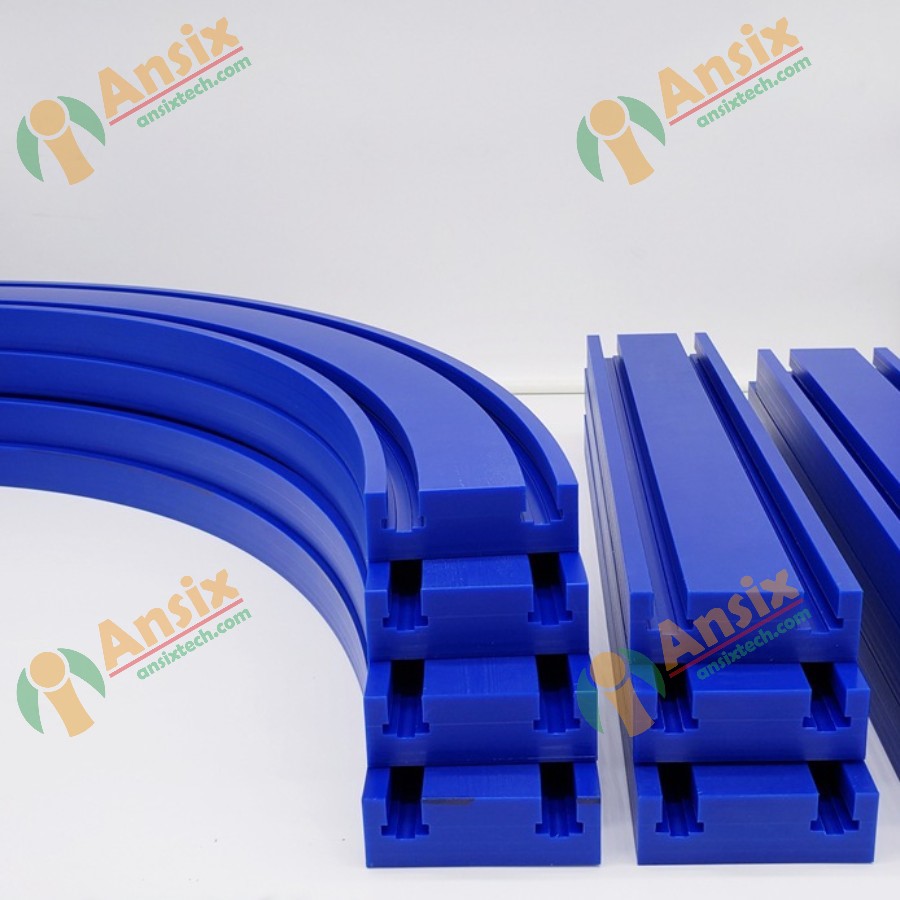

* Thiết kế khoang định tâm vuông/Thiết kế khoang định tâm tròn

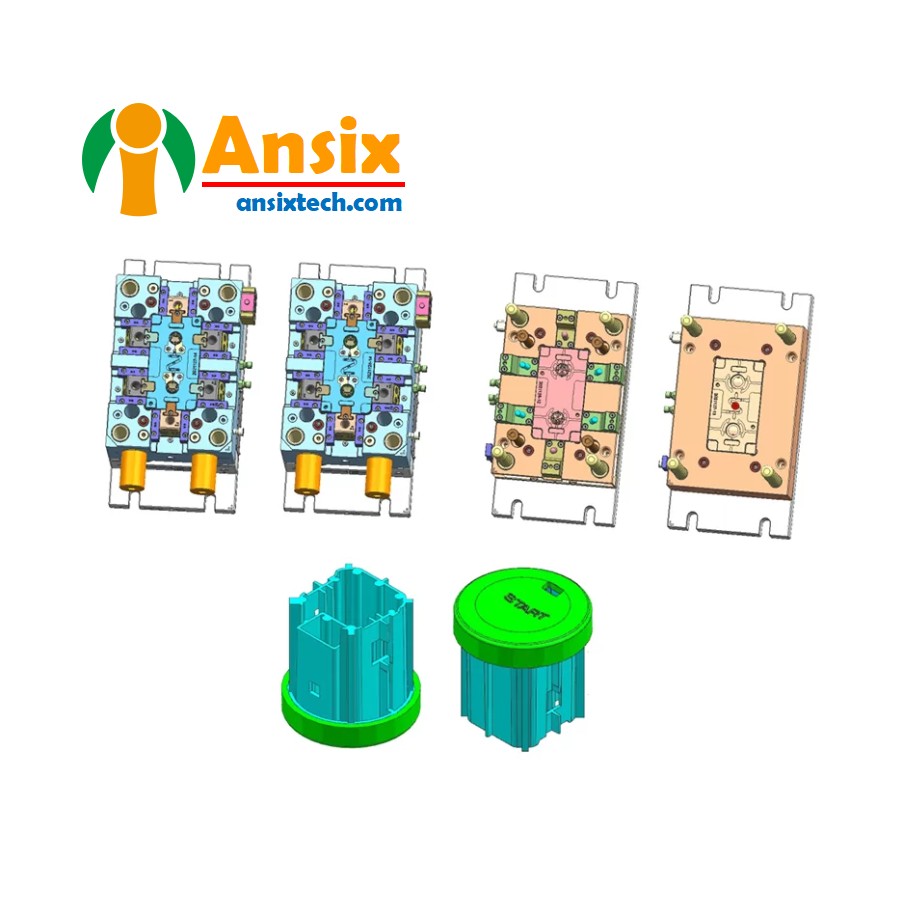

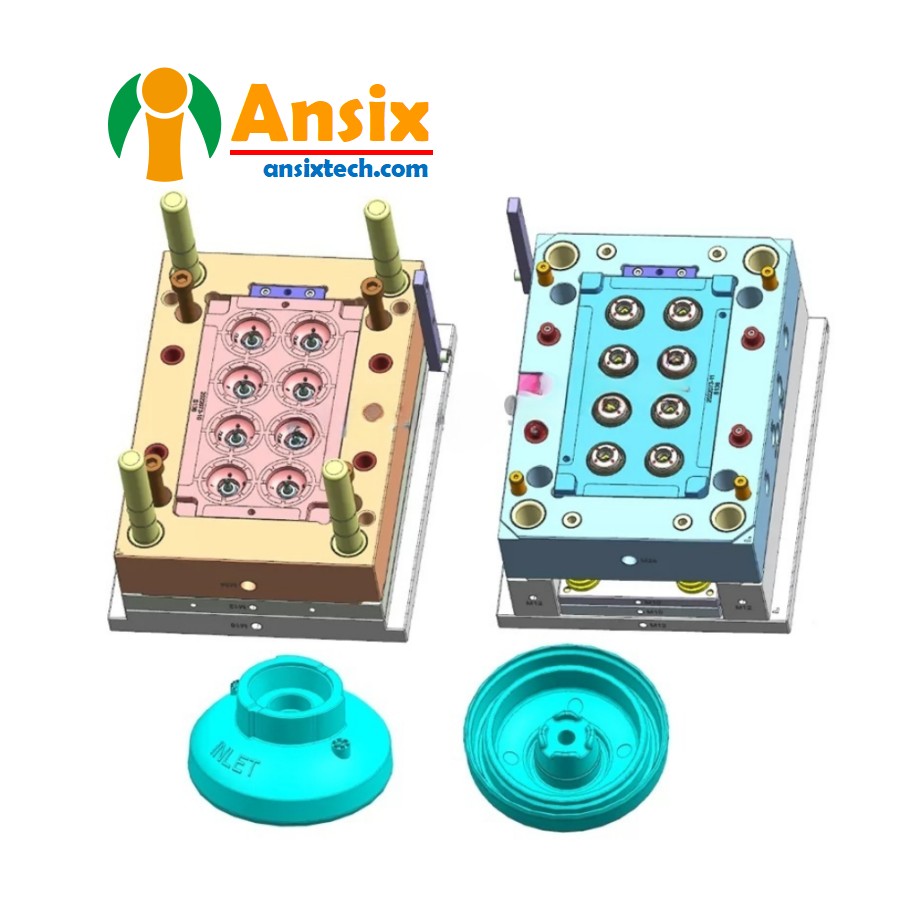

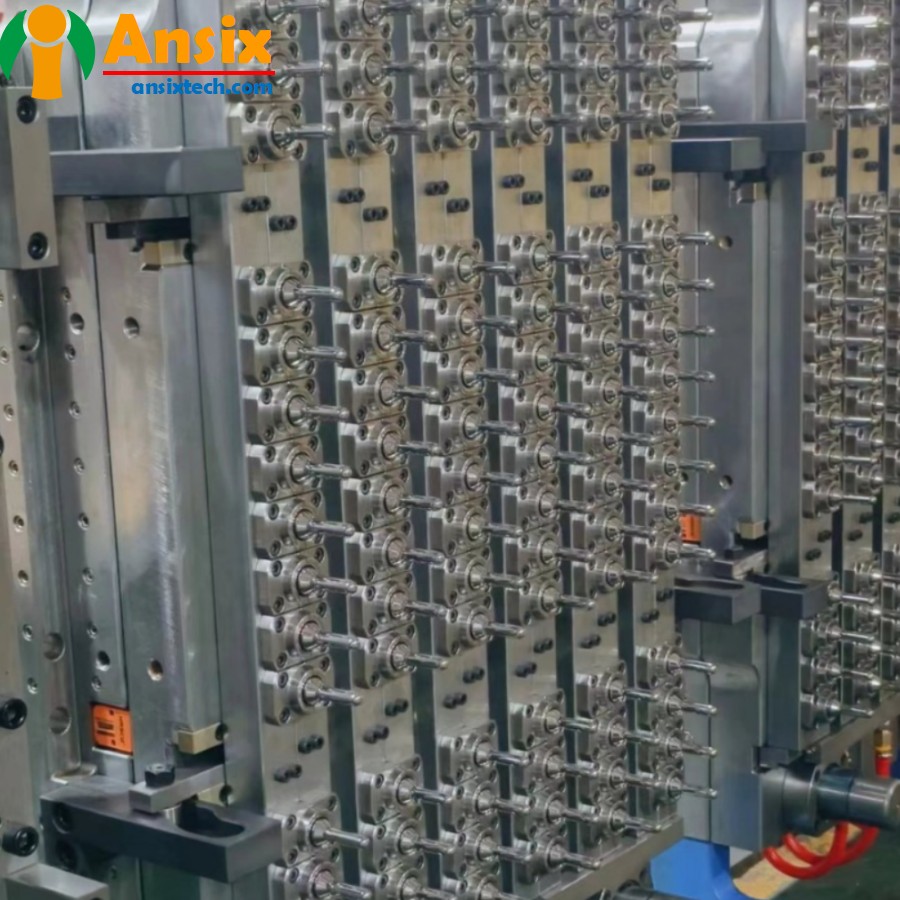

Thiết kế nhiều khoang: 16cav, 8cav 6cav,4cav,2cav,1cav…v.v.

Những khó khăn trong việc sản xuất khuôn dán nhãn trong khuôn chủ yếu bao gồm các khía cạnh sau:

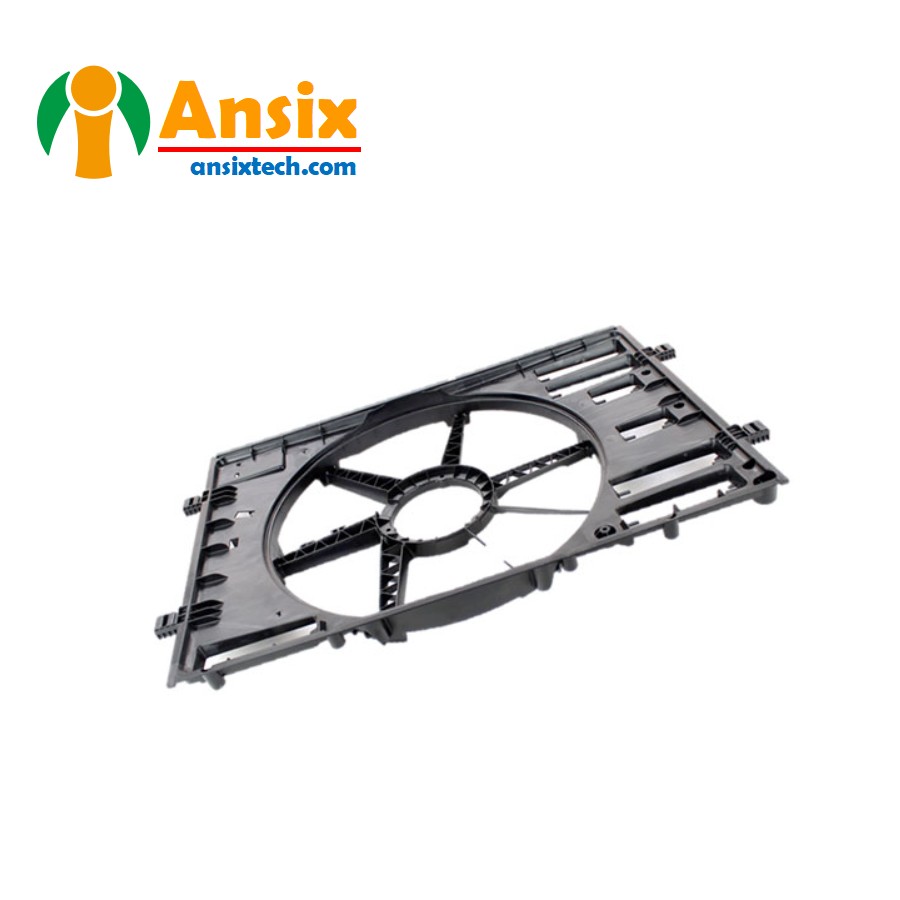

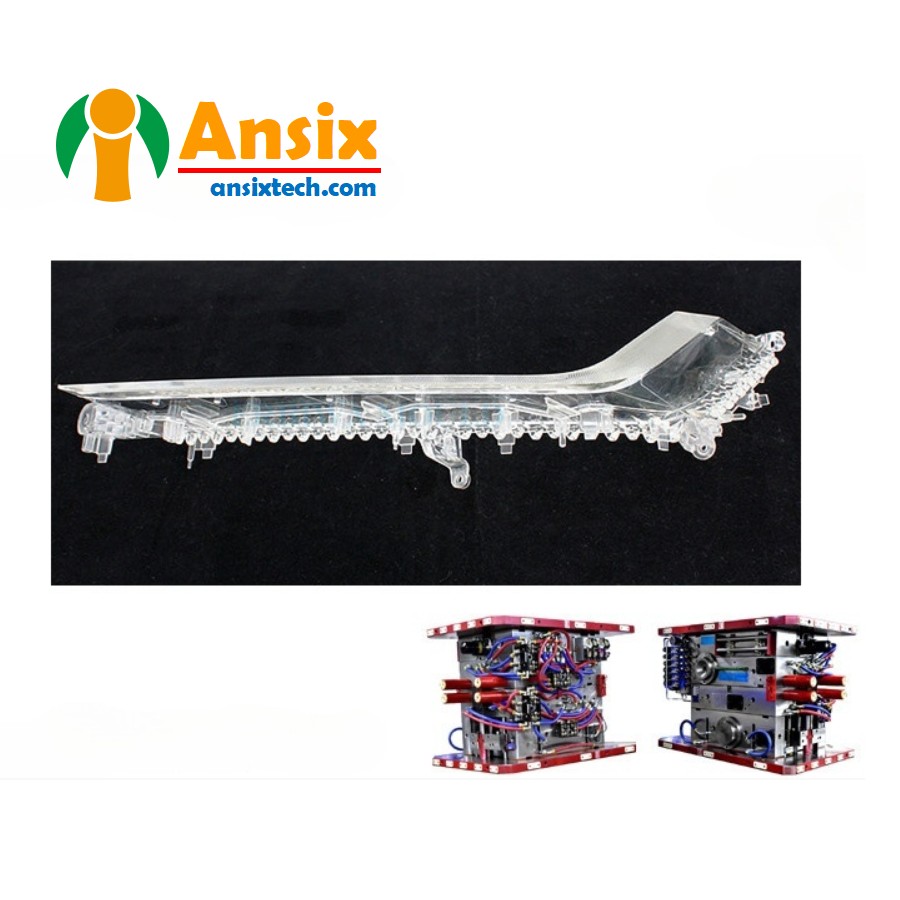

Thiết kế cấu trúc khuôn: Khuôn dán nhãn trong khuôn cần tính đến kích thước và hình dạng của nhãn, cũng như phương pháp đóng mở của khuôn và cách bố trí hệ thống phun. Cấu trúc của khuôn cần phải được thiết kế hợp lý để đảm bảo nhãn có thể khớp chính xác trên sản phẩm và quá trình ép phun có thể được thực hiện trơn tru.

Định vị và cố định nhãn: Khuôn dán nhãn trong khuôn cần quan tâm đến việc định vị và cố định nhãn để đảm bảo nhãn có thể vừa khít với sản phẩm và không bị dịch chuyển, rơi ra trong quá trình ép phun. Cách định vị và gắn chặt nhãn cần phải được thiết kế ổn định và đáng tin cậy mà không ảnh hưởng đến quá trình ép phun.

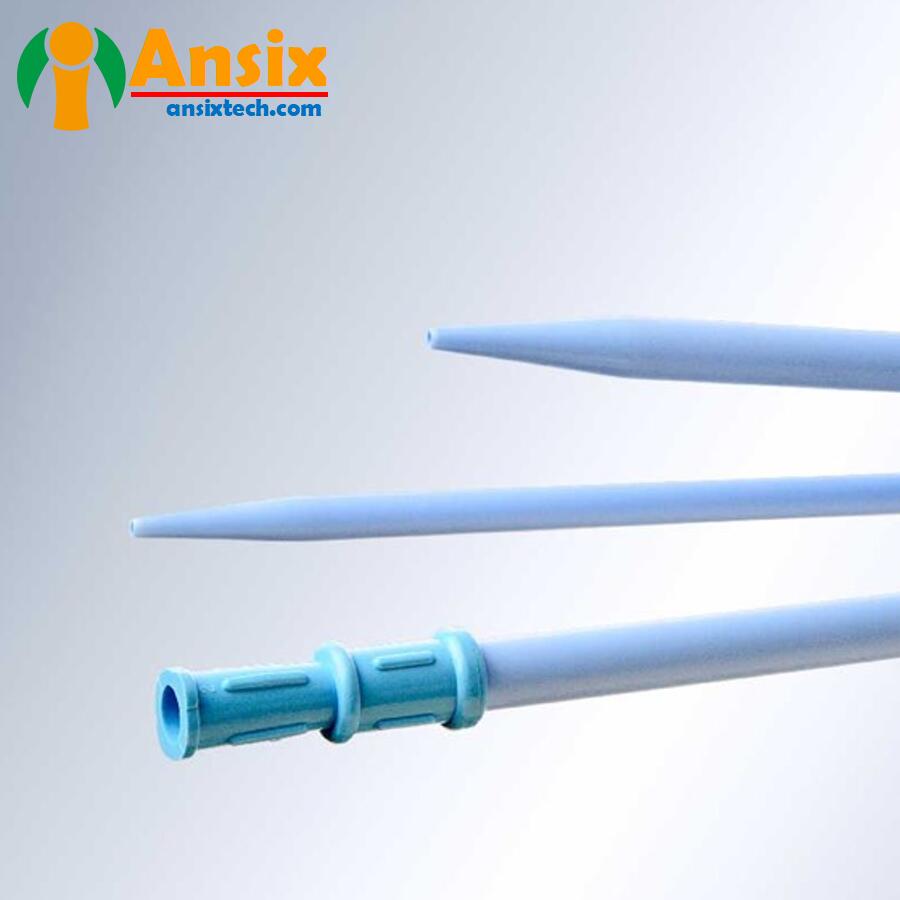

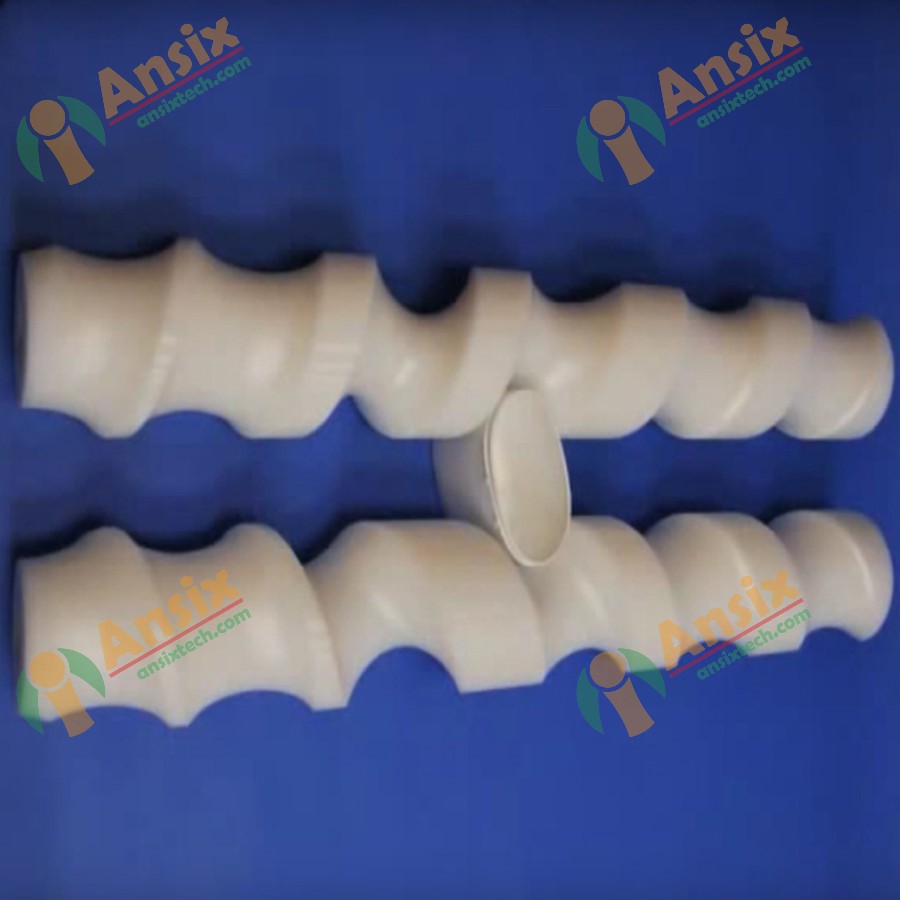

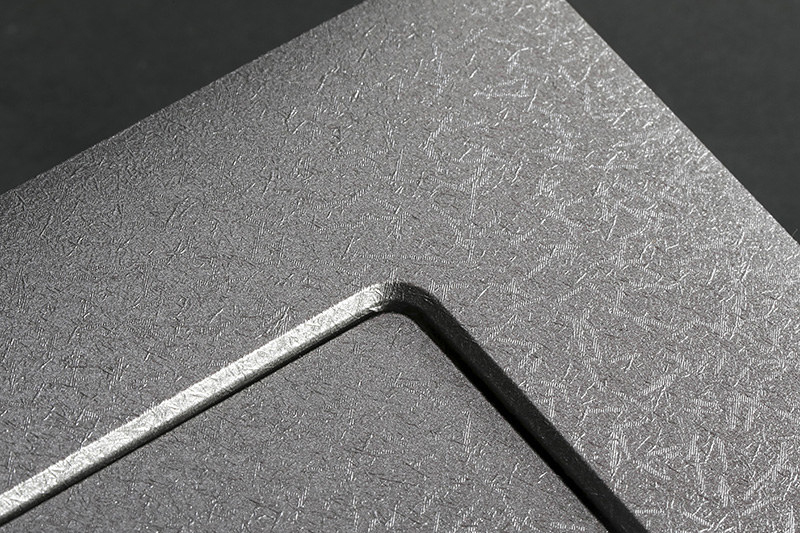

Lựa chọn vật liệu: Khuôn dán nhãn trong khuôn cần sử dụng vật liệu có độ cứng cao, khả năng chống mài mòn cao để chịu được áp suất và nhiệt độ cao trong quá trình ép phun. Đồng thời, tính dẫn nhiệt của vật liệu cũng cần được xem xét để đảm bảo khuôn có thể được làm lạnh nhanh chóng và nâng cao hiệu quả sản xuất.

Yêu cầu về độ chính xác khi xử lý: Khuôn dán nhãn trong khuôn có yêu cầu về độ chính xác xử lý cao, đặc biệt là độ chính xác của các lỗ định vị và lỗ cố định của nhãn, cần đảm bảo rằng nhãn có thể được định vị và cố định chính xác trong quá trình ép phun. Đồng thời, độ chính xác về kích thước và độ chính xác lắp của khuôn cũng cần được xem xét để đảm bảo việc đóng mở khuôn và hoạt động bình thường của hệ thống phun.

Tối ưu hóa quá trình ép phun chủ yếu bao gồm các khía cạnh sau:

Tối ưu hóa thông số ép phun: Bằng cách điều chỉnh tốc độ phun, áp suất phun, thời gian giữ và các thông số khác của máy ép phun, có thể đạt được hiệu quả ép phun tốt nhất. Đặc biệt trong quá trình dán nhãn trong khuôn, cần phải kiểm soát tốc độ phun và áp suất phun để tránh nhãn bị dịch chuyển hoặc rơi ra.

Tối ưu hóa hệ thống làm mát: Bằng cách thiết kế hệ thống làm mát hợp lý, tốc độ làm mát của khuôn có thể được tăng tốc và chu trình ép phun có thể được rút ngắn. Đặc biệt trong quá trình dán nhãn trong khuôn, phương pháp cố định nhãn và độ dẫn nhiệt của vật liệu cần được quan tâm để đảm bảo nhãn có thể được cố định nhanh chóng trên sản phẩm mà không gây ứng suất nhiệt hoặc biến dạng.

Kiểm soát nhiệt độ khuôn: Bằng cách kiểm soát nhiệt độ của khuôn, có thể đảm bảo vật liệu nhựa có thể duy trì trạng thái nóng chảy thích hợp trong quá trình ép phun và có thể lấp đầy hoàn toàn khoang khuôn. Đặc biệt trong quá trình dán nhãn trong khuôn, cần phải kiểm soát độ đồng đều phân bố nhiệt độ của khuôn để tránh ứng suất nhiệt và biến dạng.

Xử lý bề mặt khuôn: Đánh bóng, phun và các phương pháp xử lý khác được thực hiện trên bề mặt khuôn để cải thiện độ bóng bề mặt và khả năng chống mài mòn của khuôn, đồng thời giảm ma sát và mài mòn của vật liệu nhựa trong quá trình ép phun.

Thông qua các biện pháp tối ưu hóa ở trên, chất lượng sản xuất và hiệu quả ép phun của khuôn dán nhãn trong khuôn có thể được cải thiện, tỷ lệ lỗi có thể giảm và hiệu quả sản xuất có thể được cải thiện.... vui lòng gửi tin nhắn cho chúng tôi (Email: info@ansixtech.com ) bất kỳ lúc nào và nhóm của chúng tôi sẽ trả lời bạn trong vòng 12 giờ.