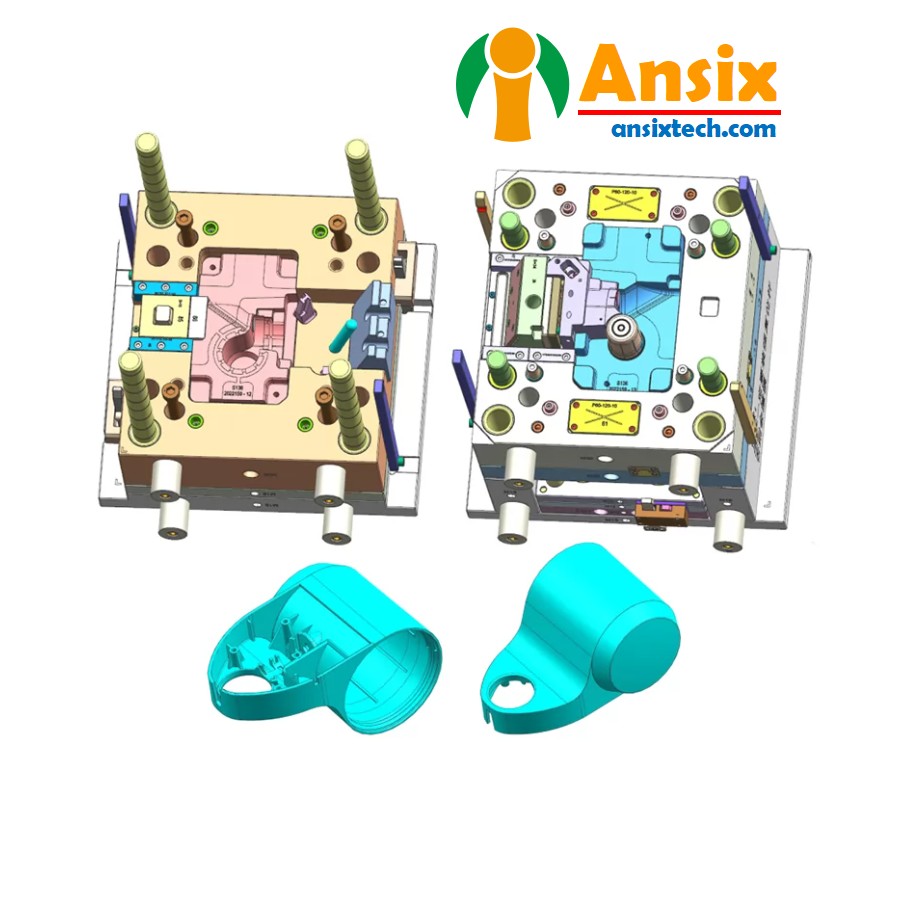

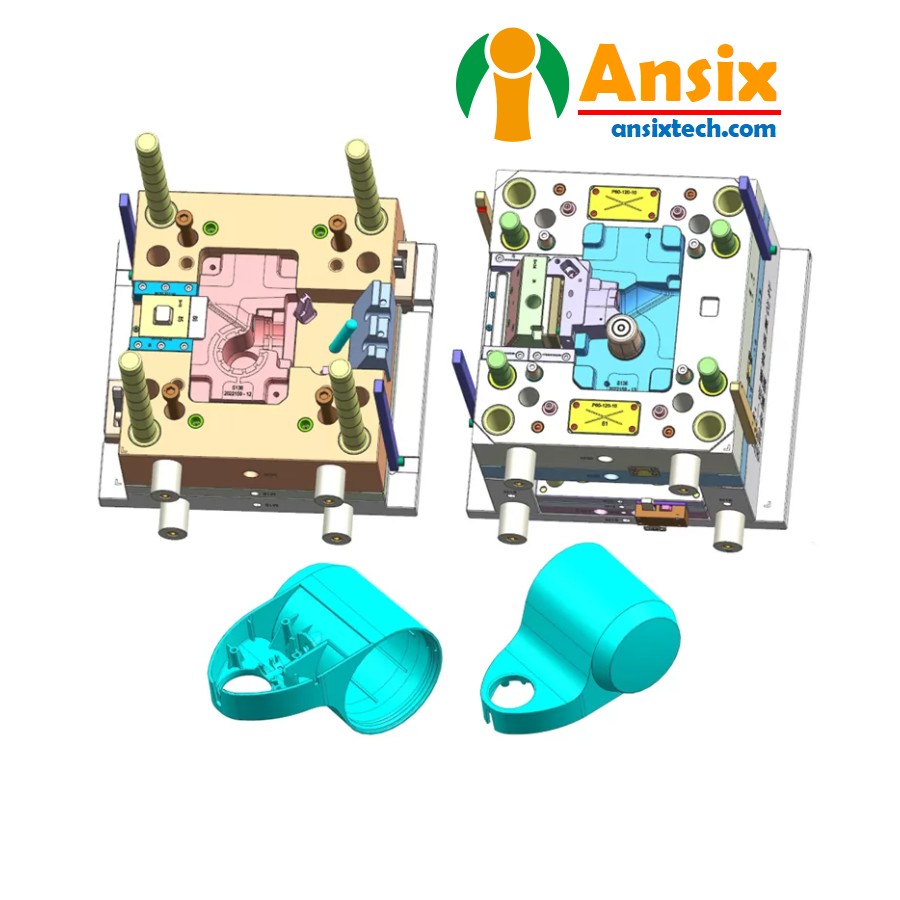

Carcaça de filtro de água para molde de injeção de plástico elétrico

CARACTERÍSTICAS

-

Descrição do molde

Materiais do produto:

ABS757

Material do molde:

S136SER

Número de cavidades:

1*2

Método de alimentação com cola:

Corredor quente

Método de resfriamento:

Resfriamento a água

Ciclo de Moldagem

33,5s

- Carcaça elétrica do filtro de água Análise do fluxo do molde e projeto do moldeAo realizar a análise do fluxo do molde e o projeto do molde do alojamento do filtro elétrico:Projeto do molde:De acordo com os requisitos de projeto da carcaça do filtro elétrico, determine a estrutura do molde, incluindo cavidade do molde, núcleo do molde, sistema de desmoldagem, sistema de resfriamento, etc.Certifique-se de que a precisão e o tamanho do molde atendam aos requisitos para garantir a qualidade e estabilidade da moldagem por injeção.Considere a durabilidade e a facilidade de manutenção do molde e projete racionalmente a estrutura e as peças do molde para melhorar a vida útil e a facilidade de manutenção do molde.Análise do fluxo do molde:Use o software de análise de fluxo do molde para importar o modelo CAD da carcaça do filtro elétrico e definir os parâmetros do processo de moldagem por injeção, como velocidade de injeção, temperatura, pressão, etc.Realize análises de fluxo do molde para simular fluxo de fusão, enchimento, resfriamento e outros processos durante o processo de moldagem por injeção para avaliar o desempenho de enchimento, bolhas, disparos curtos e outros defeitos, e otimizar os parâmetros do processo de moldagem por injeção.Durante o processo de projeto do molde e análise do fluxo do molde, você precisa prestar atenção aos seguintes pontos:Garanta o desempenho do enchimento: Através da análise do fluxo do molde, os parâmetros do processo de moldagem por injeção são otimizados para garantir um bom desempenho de enchimento e evitar defeitos.Projeto do sistema de resfriamento: Projete razoavelmente o sistema de resfriamento para garantir um bom efeito de resfriamento durante o processo de moldagem por injeção e melhorar a eficiência da produção e a qualidade do produto.Projeto do sistema de desmoldagem: De acordo com o formato e os requisitos da carcaça do filtro elétrico, projete um sistema de desmoldagem adequado para garantir que a carcaça possa ser desmoldada suavemente e evitar danos e deformações.Sequência de moldagem por injeção e localização do ponto de injeção: Determine a sequência de injeção e a localização do ponto de injeção para garantir que o material plástico possa preencher totalmente a cavidade do molde e evitar vazios e defeitos.Por meio de um projeto de molde razoável e análise de fluxo do molde, podem ser obtidos moldes de carcaça de filtro elétrico de alta qualidade. Observe que o projeto do molde e a análise do fluxo do molde exigem conhecimento e experiência profissional. Recomenda-se cooperar com uma equipe profissional de projeto de molde e análise de fluxo de molde para garantir a precisão e confiabilidade do projeto e análise.

- Carcaça elétrica do filtro de água do processo de fabricação do molde e seleção do material do produtoA fabricação e processamento de moldes de carcaça de filtro elétrico:Produção eficiente: A fabricação e o processamento de moldes podem atingir a produção em massa e melhorar a eficiência e a capacidade de produção. Através de equipamentos automatizados e otimização de processos, moldagem por injeção de alta velocidade e tempos de ciclo rápidos podem ser alcançados para melhorar a eficiência da produção.Controle de precisão: A fabricação e o processamento de moldes podem alcançar moldagem por injeção de alta precisão para garantir a consistência do tamanho e formato da casca. Através do projeto e processamento preciso do molde, a qualidade e a precisão do produto podem ser controladas.Design multifuncional: A fabricação e o processamento de moldes podem realizar projetos de conchas de formas e estruturas complexas. Através do design de múltiplas cavidades e do processamento de múltiplas estações do molde, vários invólucros podem ser produzidos ao mesmo tempo para melhorar a eficiência da produção.Economia de custos: a fabricação e o processamento de moldes podem reduzir os custos de produção. Embora o investimento inicial na fabricação de moldes seja alto, o custo por carcaça diminui gradualmente à medida que a produção em massa avança. Além disso, o molde tem longa vida útil e pode ser produzido diversas vezes, reduzindo custos de produção subsequentes.Ao escolher materiais de moldagem por injeção, você precisa considerar os seguintes fatores:Propriedades físicas: Escolha materiais de moldagem por injeção com boas propriedades físicas, como resistência, dureza, resistência ao desgaste, etc., para atender aos requisitos de uso da carcaça do filtro elétrico.Resistência Química: Escolha materiais de moldagem por injeção com boa resistência química para lidar com os produtos químicos e ambientes que seu filtro elétrico pode encontrar.Resistência a altas temperaturas: Escolha materiais de moldagem por injeção com boa resistência a altas temperaturas para se adaptar aos requisitos de trabalho do filtro elétrico em ambientes de alta temperatura.Processabilidade: Escolha materiais de moldagem por injeção que sejam fáceis de processar e formar para garantir uma fabricação e moldagem por injeção suaves.Os materiais de moldagem por injeção comumente usados incluem polipropileno (PP), polietileno (PE), policarbonato (PC), poliestireno (PS), etc. De acordo com os requisitos específicos da caixa do filtro elétrico, selecione o material de moldagem por injeção apropriado para atender ao desempenho e requisitos de qualidade do produto.

- Carcaça de filtro de água elétrica Produção em massa e controle de qualidadePara alcançar a produção em massa de carcaças de filtros elétricos e melhorar a eficiência da produção, controle de qualidade do processo e controle de custos:Projeto e uso de acessórios de ferramentas:Projetar e fabricar acessórios de ferramentas adequados para carcaças de filtros elétricos para fixar e posicionar as carcaças durante o processo de moldagem por injeção para garantir consistência e precisão do produto.O uso de acessórios de ferramentas pode melhorar a eficiência da produção, reduzir o tempo de operação e a ocorrência de erros manuais.Equipamento de produção automatizado:Use máquinas de moldagem por injeção automatizadas e sistemas robóticos para obter produção automatizada, reduzir operações manuais e melhorar a eficiência da produção.Equipamentos automatizados podem aumentar a velocidade e a consistência da produção e reduzir a ocorrência de erros humanos.Controle de qualidade do processo:Estabeleça um sistema completo de controle de qualidade, incluindo inspeção de qualidade, controle de processo e processamento de produtos defeituosos, para garantir que os produtos atendam aos padrões de qualidade.Realize inspeções e testes de qualidade da aparência do produto, precisão dimensional, propriedades físicas, etc. para garantir a qualidade e consistência do produto.Monitore os parâmetros do processo de moldagem por injeção e os principais pontos de controle no processo de produção e faça ajustes e otimizações oportunas para garantir a estabilidade e consistência do processo de produção.Controle de custo:Seleção razoável de materiais de moldagem por injeção e materiais de molde para reduzir custos de materiais e custos de fabricação de moldes.Otimize o processo de produção, reduza a taxa de sucata e o consumo de energia e reduza os custos de produção.Realize análise e otimização de custos para encontrar oportunidades de redução de custos, como otimizar processos de produção, melhorar a eficiência da produção, etc.Através do projeto razoável e do uso de acessórios de ferramentas, aplicação de equipamentos de produção automatizados, controle de qualidade do processo e medidas de controle de custos, a produção em massa de carcaças de filtros elétricos pode ser alcançada e os efeitos da eficiência da produção, controle de qualidade do processo e controle de custos podem ser melhorados. Isso aumenta a eficiência da produção, reduz custos e garante a qualidade e consistência do produto.