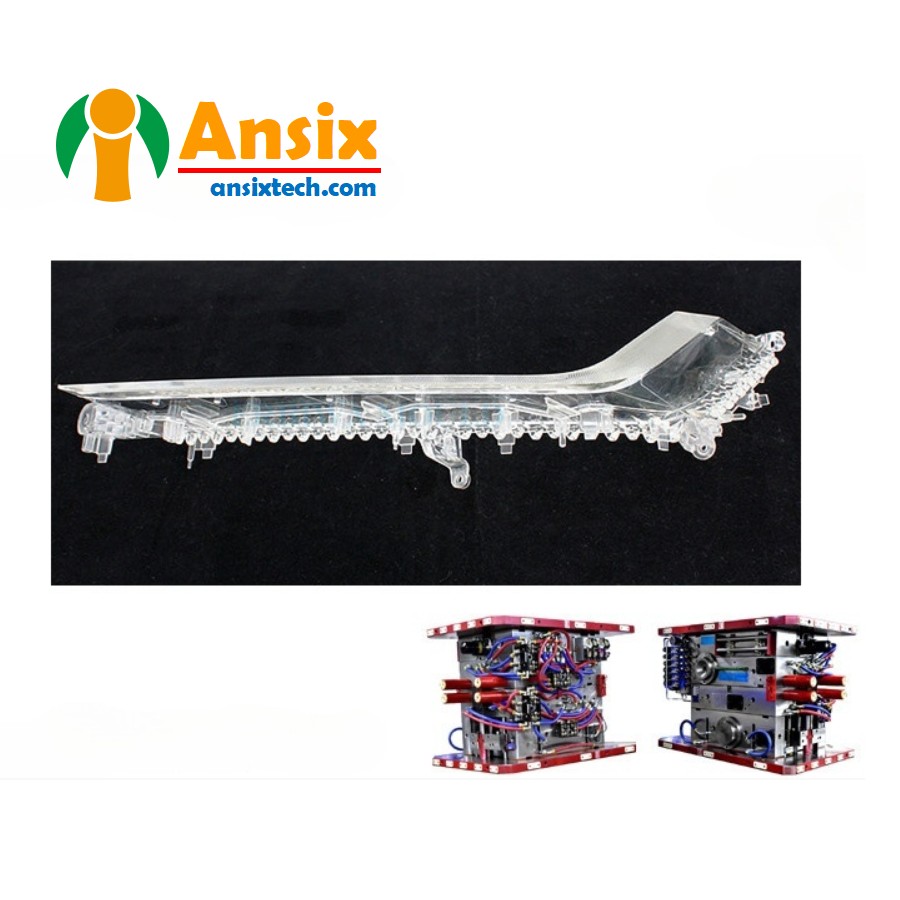

A AnsixTech vendeu muitos moldes de etiquetagem em moldes em todo o mundo, cooperou com o sistema de automação robótica para criar um sistema de integração avançado.

Características do produto do molde de rotulagem no molde:

* Fabricação precisa de moldes, garante a capacidade de rotulagem

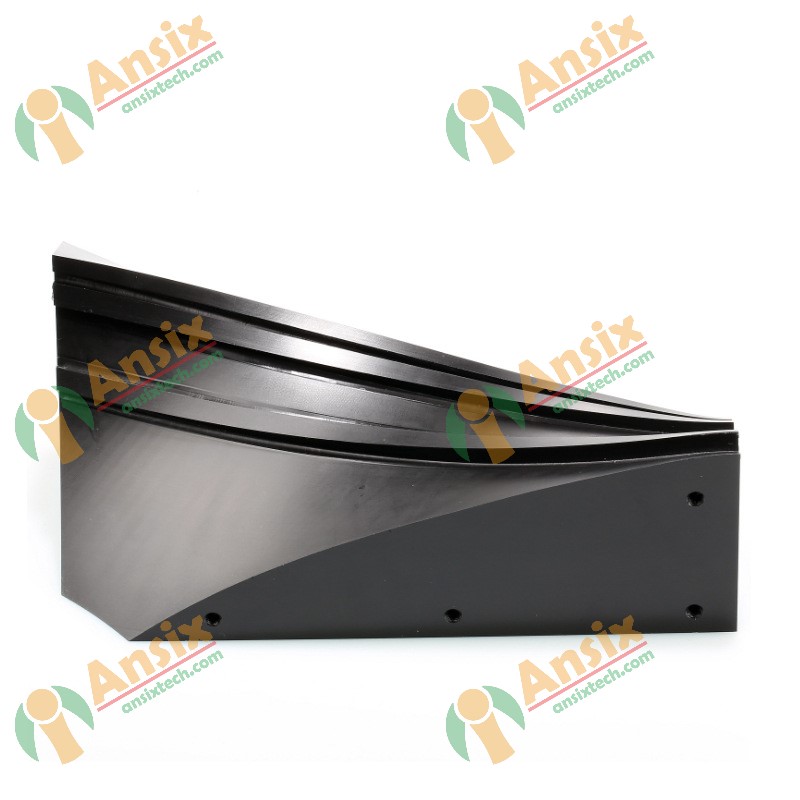

* Solução de design de produto, alcance aplicação IML otimizada

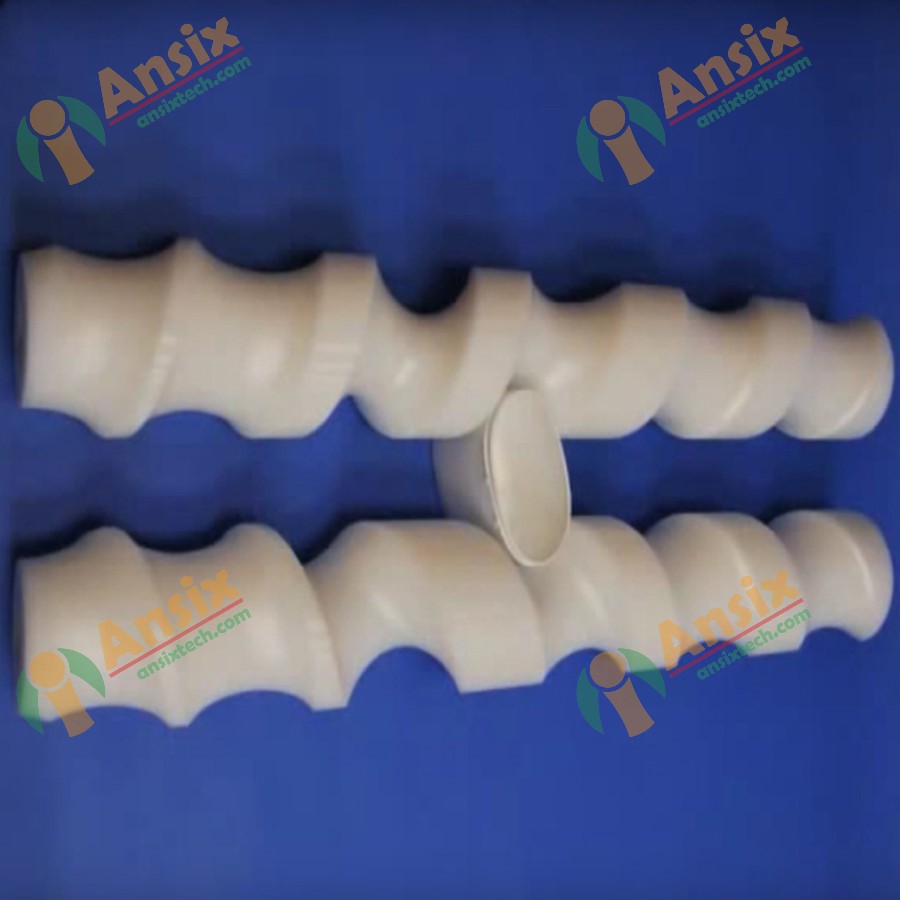

* Solução leve - fornece aos clientes sugestões de design de produto otimizado, para alcançar o melhor desempenho de produção.

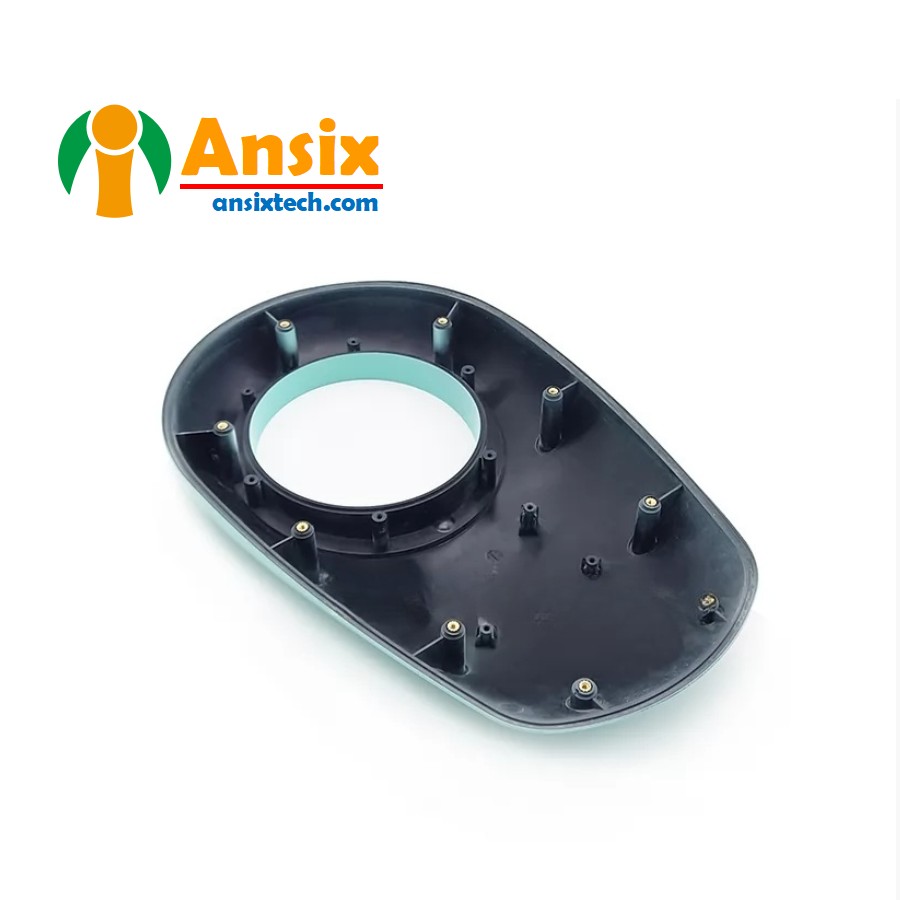

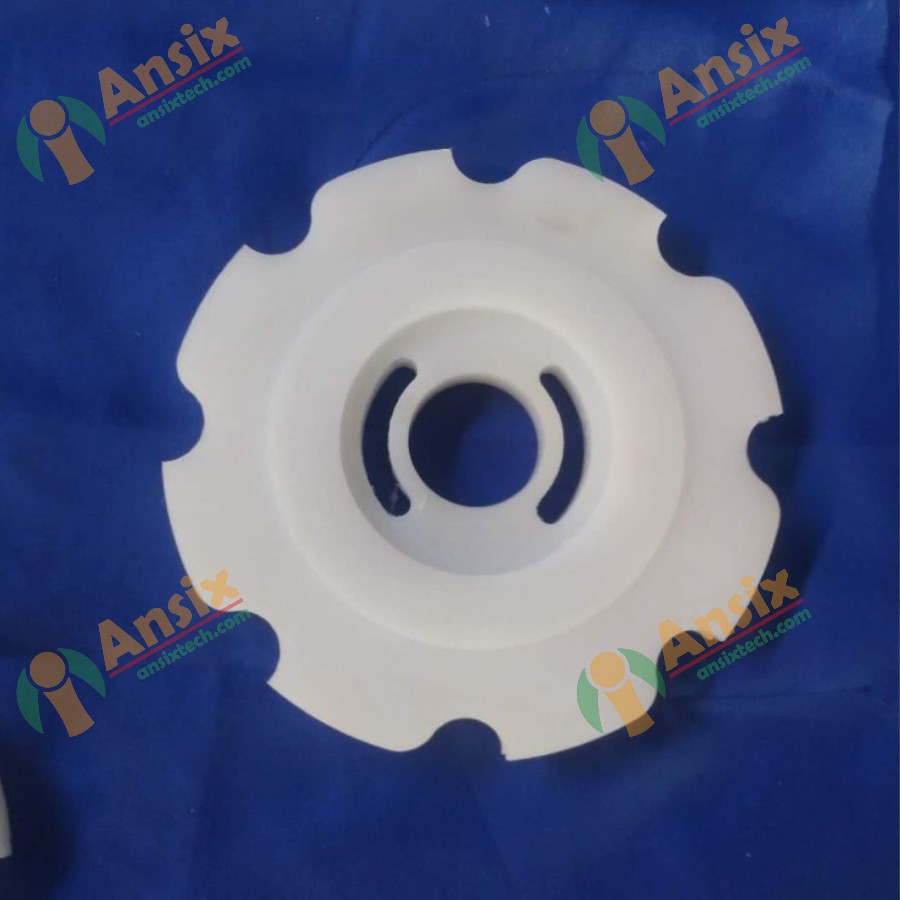

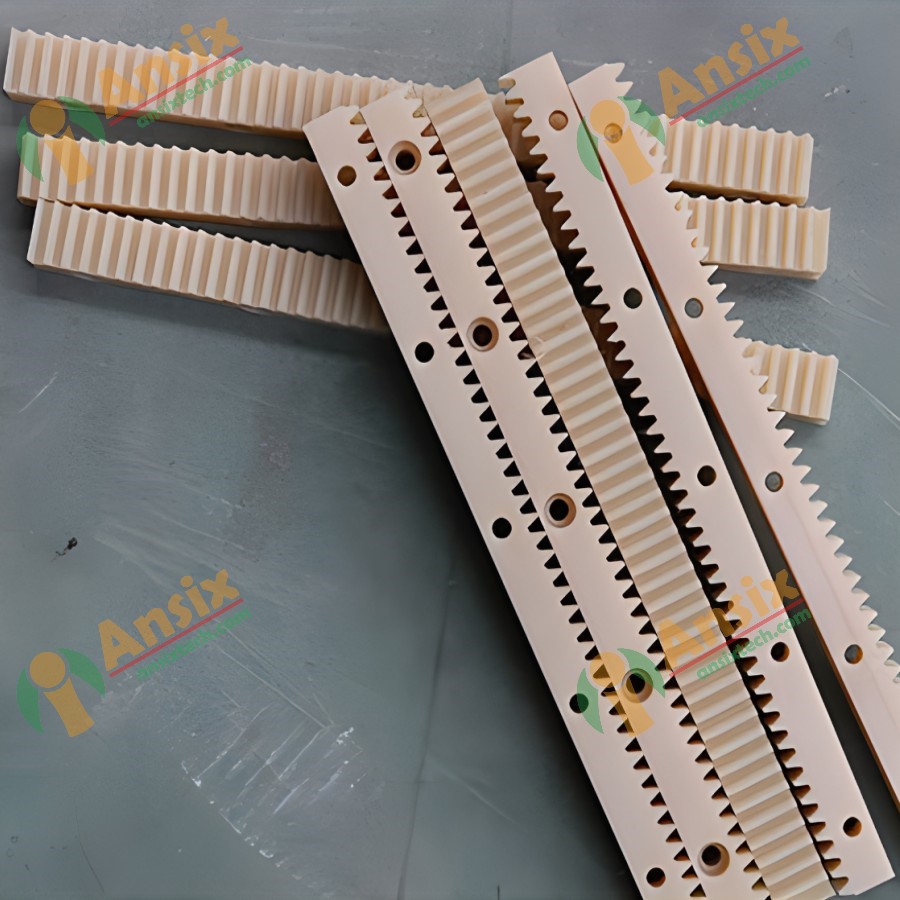

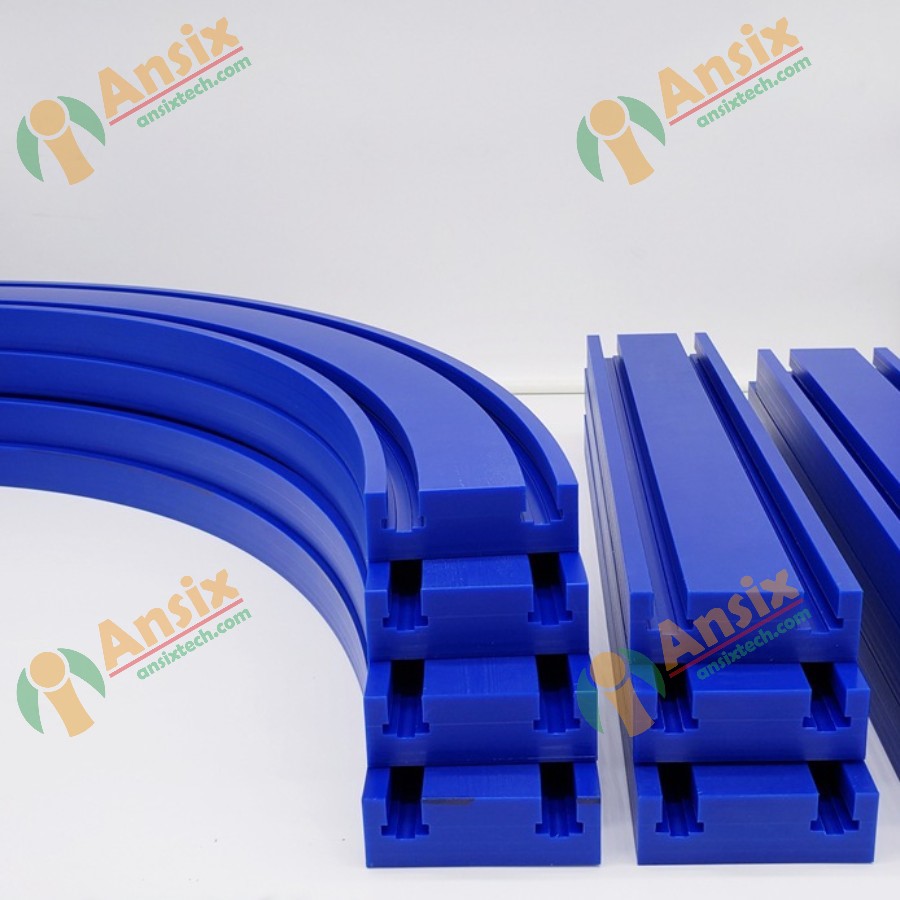

* Design da placa de desgaste - para preocupação a longo prazo, ajuste de concentricidade mais facilmente.

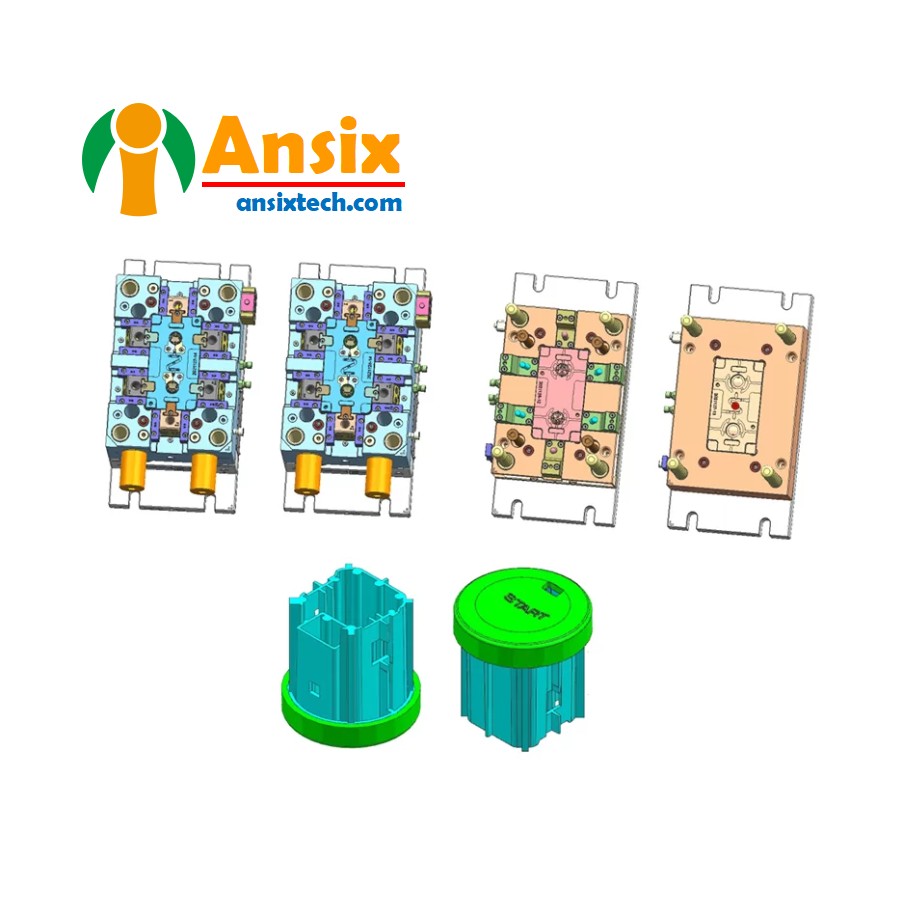

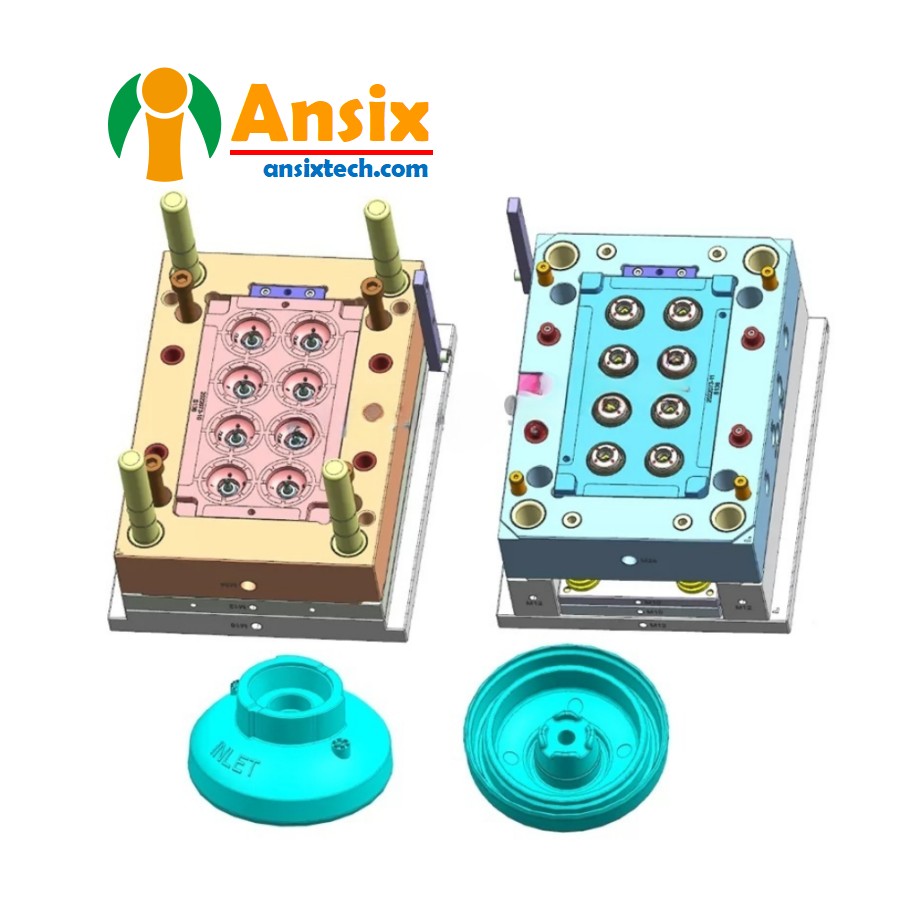

* Design de cavidade de centralização quadrada/Design de cavidade de centralização redonda

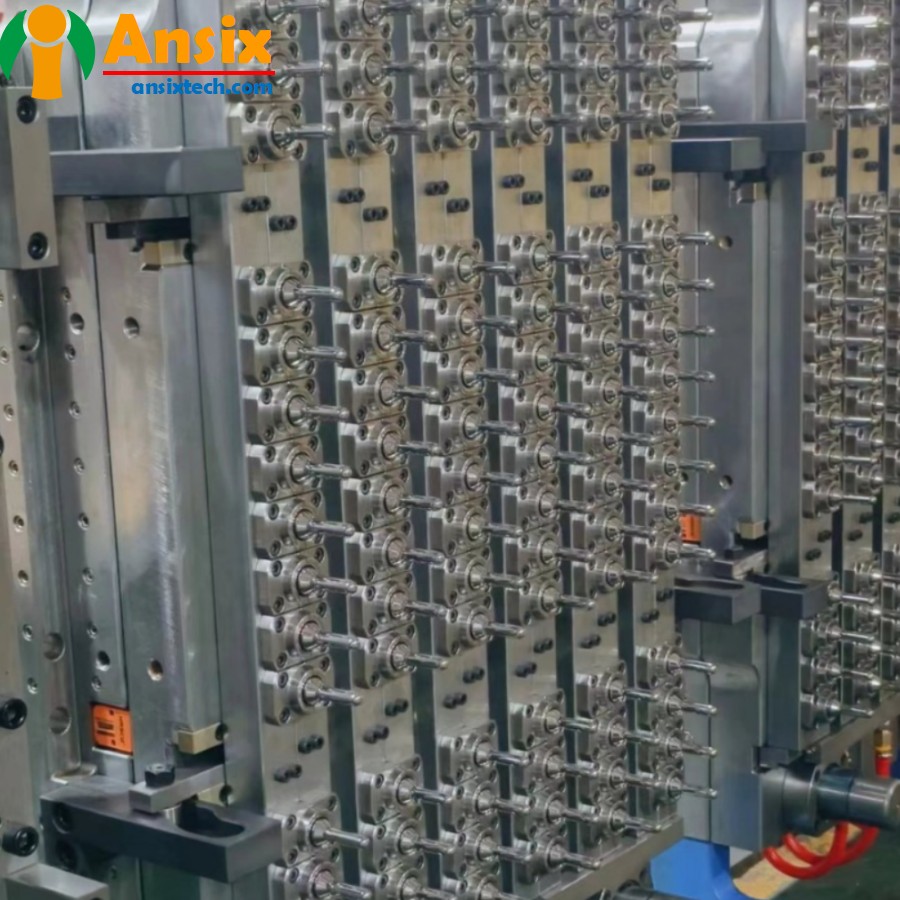

Design de múltiplas cavidades: 16cav, 8cav 6cav,4cav,2cav,1cav…etc.

As dificuldades na fabricação de moldes de rotulagem in-mold incluem principalmente os seguintes aspectos:

Projeto da estrutura do molde: Os moldes de etiquetagem no molde precisam levar em consideração o tamanho e formato do rótulo, bem como o método de abertura e fechamento do molde e o layout do sistema de injeção. A estrutura do molde precisa ser projetada adequadamente para garantir que o rótulo caiba com precisão no produto e que a moldagem por injeção possa ser realizada sem problemas.

Posicionamento e fixação da etiqueta: O molde de etiquetagem no molde precisa considerar o posicionamento e fixação da etiqueta para garantir que a etiqueta caiba com precisão no produto e não se desloque ou caia durante o processo de moldagem por injeção. A forma como as etiquetas são posicionadas e fixadas precisa ser projetada para ser estável e confiável, sem interferir no processo de moldagem por injeção.

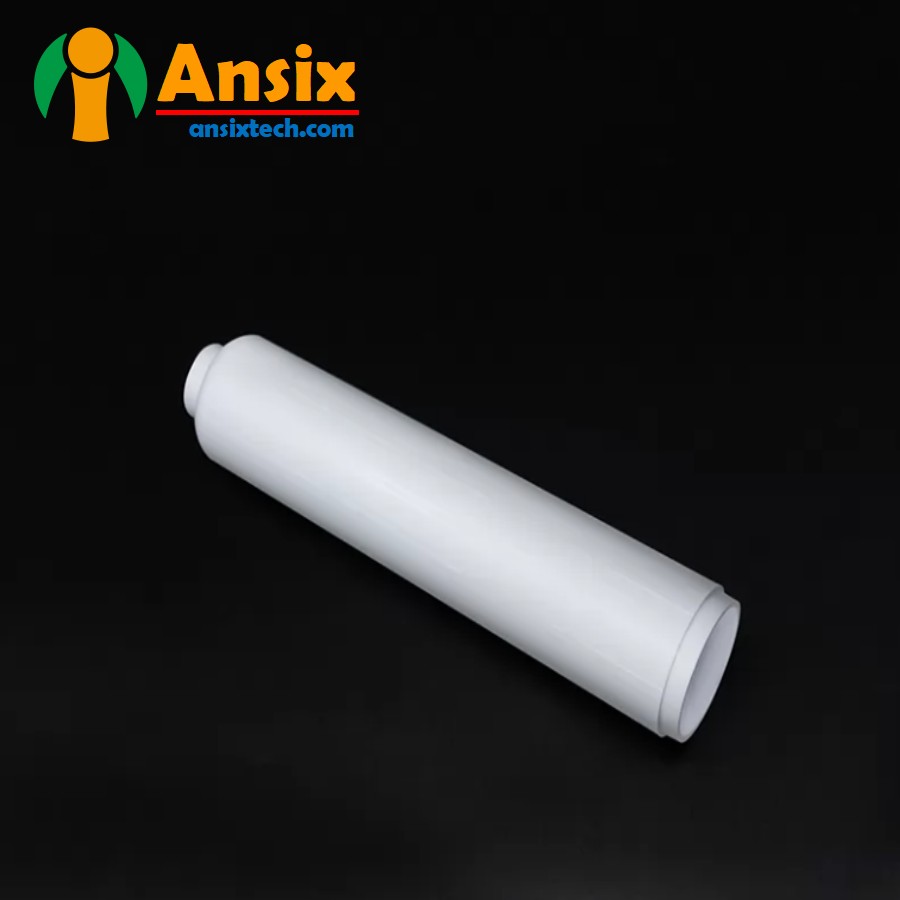

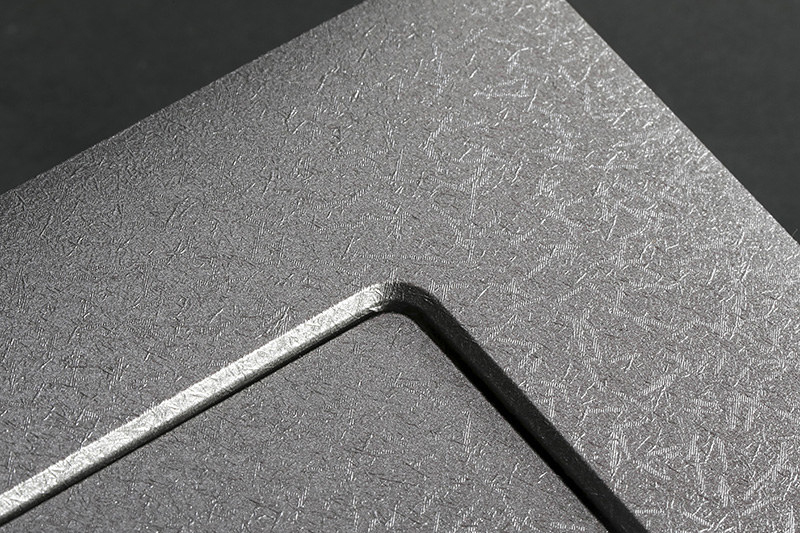

Seleção de material: Os moldes de rotulagem no molde precisam usar materiais com alta dureza e alta resistência ao desgaste para suportar alta pressão e alta temperatura durante o processo de moldagem por injeção. Ao mesmo tempo, a condutividade térmica do material também precisa ser levada em consideração para garantir que o molde possa ser resfriado rapidamente e melhorar a eficiência da produção.

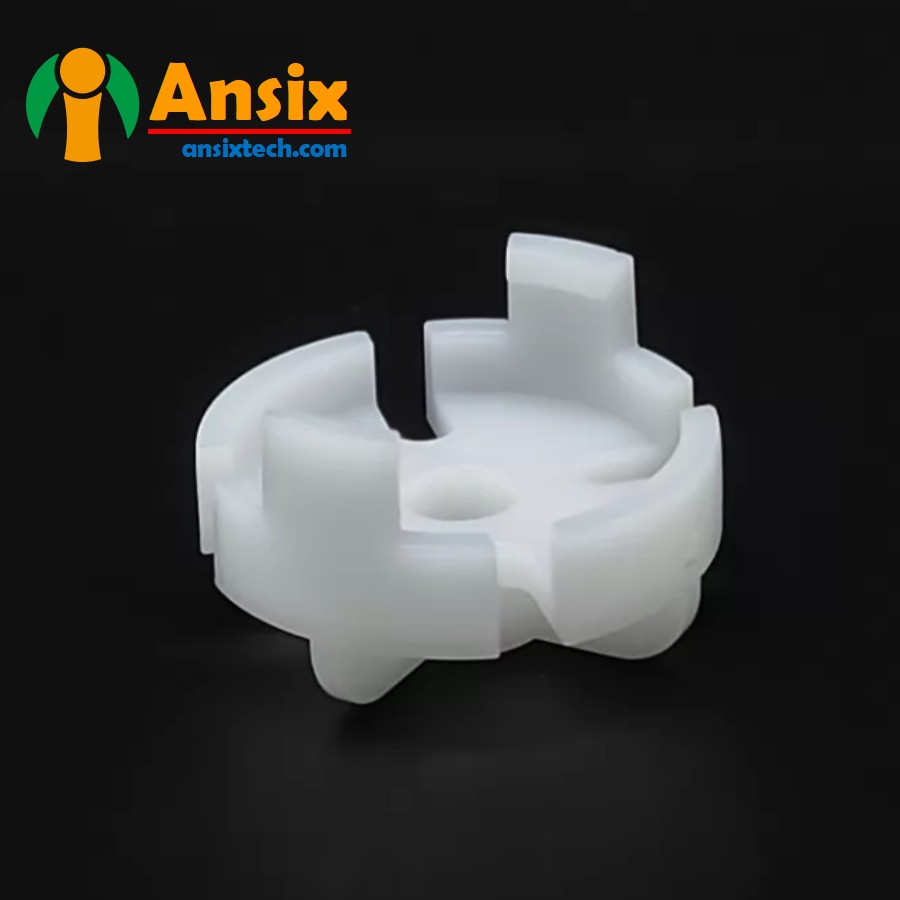

Requisitos de precisão de processamento: Os moldes de etiquetagem no molde têm requisitos de alta precisão de processamento, especialmente a precisão dos orifícios de posicionamento e fixação da etiqueta, que precisam garantir que a etiqueta possa ser posicionada e fixada com precisão durante o processo de moldagem por injeção. Ao mesmo tempo, a precisão dimensional e de encaixe do molde também precisam ser levadas em consideração para garantir a abertura e fechamento do molde e o funcionamento normal do sistema de injeção.

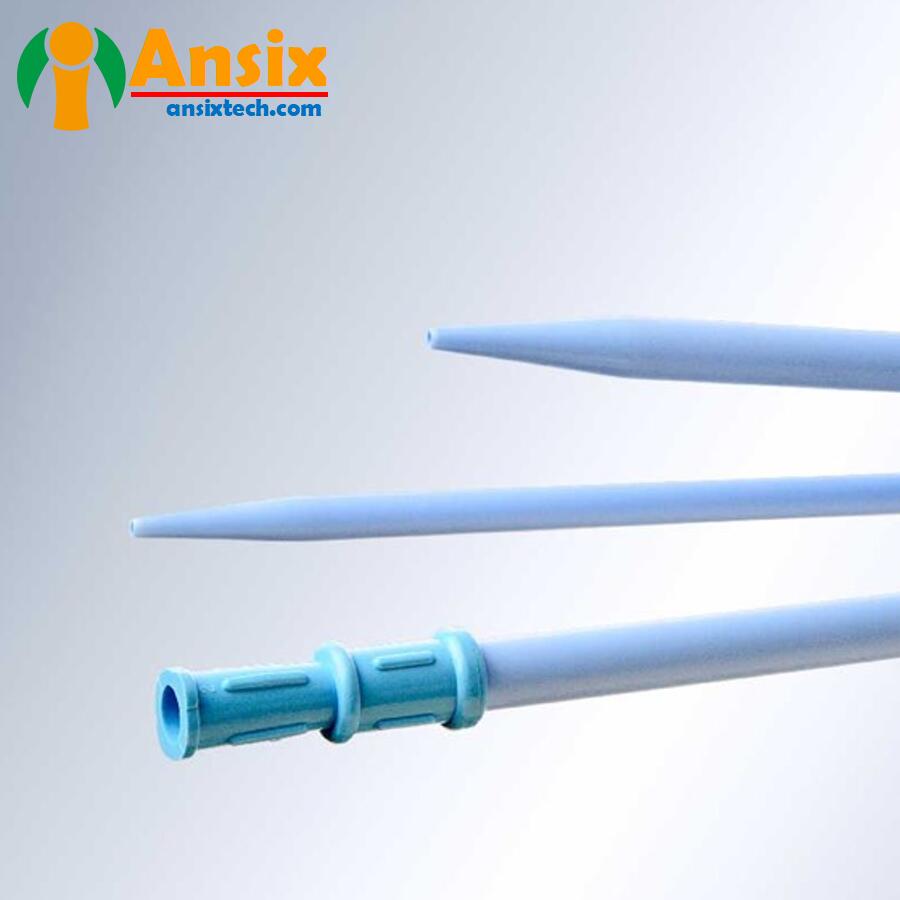

A otimização do processo de moldagem por injeção inclui principalmente os seguintes aspectos:

Otimização dos parâmetros de moldagem por injeção: Ao ajustar a velocidade de injeção, pressão de injeção, tempo de retenção e outros parâmetros da máquina de moldagem por injeção, o melhor efeito de moldagem por injeção pode ser obtido. Especialmente durante o processo de rotulagem no molde, a velocidade e a pressão da injeção precisam ser controladas para evitar que a etiqueta se desloque ou caia.

Otimização do sistema de resfriamento: Ao projetar um sistema de resfriamento razoável, a velocidade de resfriamento do molde pode ser acelerada e o ciclo de moldagem por injeção pode ser reduzido. Especialmente durante o processo de etiquetagem no molde, o método de fixação da etiqueta e a condutividade térmica do material precisam ser considerados para garantir que a etiqueta possa ser fixada rapidamente no produto sem causar estresse térmico ou deformação.

Controle de temperatura do molde: Ao controlar a temperatura do molde, é possível garantir que o material plástico possa manter um estado fundido adequado durante o processo de moldagem por injeção e possa preencher totalmente a cavidade do molde. Especialmente durante o processo de rotulagem no molde, a uniformidade da distribuição de temperatura do molde precisa ser controlada para evitar estresse térmico e deformação.

Tratamento de superfície do molde: Polimento, pulverização e outros tratamentos são realizados na superfície do molde para melhorar o acabamento superficial e a resistência ao desgaste do molde e reduzir o atrito e o desgaste dos materiais plásticos durante o processo de moldagem por injeção.

Através das medidas de otimização acima, a qualidade de fabricação e o efeito de moldagem por injeção do molde de rotulagem no molde podem ser melhorados, a taxa de defeitos pode ser reduzida e a eficiência da produção pode ser melhorada... envie-nos uma mensagem (E-mail: info@ansixtech.com) a qualquer momento e nossa equipe responderá dentro de 12 horas.