Design e Desenvolvimento de Produto

Reunindo um portfólio completo de design, prototipagem, simulação, testes e desenvolvimento sob o mesmo teto, nosso ciclo de desenvolvimento totalmente integrado nos permite oferecer um pacote de controle de projeto otimizado, alinhado com o projeto e desenvolvimento de produtos para componentes e montagens.

Nossos engenheiros de projeto e desenvolvimento impulsionam sua ideia desde o conceito até a conclusão, incluindo, no processo, os métodos e tecnologias mais sofisticados da indústria de produtos e dispositivos. Na AnsixTech, conduzimos diligentemente análises, identificação de perigos e análises de riscos em todo o nosso processo documentado.

O design e desenvolvimento de produtos é um processo complexo e crítico que envolve a transformação do conceito em produto real. Neste processo, múltiplos factores como a procura do mercado, a viabilidade técnica e a experiência do utilizador precisam de ser considerados de forma abrangente para garantir que o produto final possa satisfazer as necessidades dos utilizadores e ser competitivo.

Em primeiro lugar, a pesquisa de mercado é uma parte importante do design e desenvolvimento de produtos. Por meio de pesquisas de mercado, você pode entender as necessidades e preferências dos usuários e compreender as tendências do mercado e os concorrentes. Isto ajuda a determinar o posicionamento e as características do produto e fornece orientação para o design e desenvolvimento subsequentes. A pesquisa de mercado pode ser realizada por meio de questionários, entrevistas, observações, etc. Os dados e informações coletados podem ajudar a equipe de design a entender melhor as necessidades do usuário e fornecer uma base para o design do produto.

Em segundo lugar, a análise de requisitos é uma etapa fundamental no design e desenvolvimento de produtos. Nesta fase, as necessidades dos utilizadores precisam de ser compreendidas detalhadamente e traduzidas em funções e características do produto. Através da comunicação e feedback com os usuários, o design do produto pode ser continuamente otimizado para garantir que o produto possa realmente resolver os problemas dos usuários. A análise de requisitos pode ser conduzida por meio de entrevistas com usuários, histórias de usuários, análise de casos de uso, etc. Por meio de comunicação aprofundada com os usuários, a equipe de design pode entender melhor as necessidades do usuário e fornecer orientação para o design do produto.

Em seguida vem o design conceitual, que é o processo de transformar o conceito de um produto em um design concreto. Nesta fase, você precisa considerar a funcionalidade, o design, a interface do usuário do produto, etc. Ao desenhar esboços, fazer modelos, etc., você pode materializar ideias de design e discutir e fornecer feedback com membros da equipe e usuários. O projeto conceitual pode ser realizado por meio de desenho manual, design CAD, modelagem 3D, etc. Por meio de iteração e otimização contínuas, o plano de design do produto é finalmente determinado.

Depois vem a prototipagem, ao fazer protótipos do produto, pode-se verificar a viabilidade e a experiência do usuário do design. Um protótipo pode ser um modelo físico, um modelo virtual ou um modelo de interface interativa. Através de testes e feedback com os usuários, os problemas podem ser descobertos e corrigidos, e o design do produto pode ser otimizado ainda mais. A prototipagem pode ser realizada por meio de impressão 3D, tecnologia de realidade virtual, fabricação de protótipos, etc. Por meio da interação e testes com os usuários, a equipe de design pode entender melhor as necessidades do usuário e fornecer feedback e oportunidades de melhoria para o design do produto.

Durante a fase de teste, o produto precisa ser testado quanto à funcionalidade, desempenho, experiência do usuário, etc. Por meio de testes, problemas e deficiências do produto podem ser descobertos e melhorias e reparos podem ser feitos. O objetivo desta etapa é garantir a qualidade e estabilidade do produto para proporcionar uma boa experiência ao usuário. Os testes podem ser conduzidos por meio de testes de software, testes de hardware, testes de experiência do usuário, etc. Por meio de testes e feedback contínuos, a equipe de design pode melhorar continuamente o design e a funcionalidade do produto e melhorar a qualidade do produto e a satisfação do usuário.

O design e desenvolvimento de produtos é um processo abrangente que requer consideração abrangente da demanda do mercado, viabilidade técnica, experiência do usuário e outros fatores. Através de pesquisa de mercado, análise de demanda, design conceitual, prototipagem, testes, fabricação e marketing, um conceito de produto pode ser transformado em um produto realmente utilizável, que atenda às necessidades do usuário e seja competitivo. Neste processo, a equipe de design precisa cooperar com vários departamentos e equipes, como o departamento de marketing, engenheiros e fabricantes, para melhorar a qualidade do produto e a satisfação do usuário por meio de inovação e melhoria contínuas.

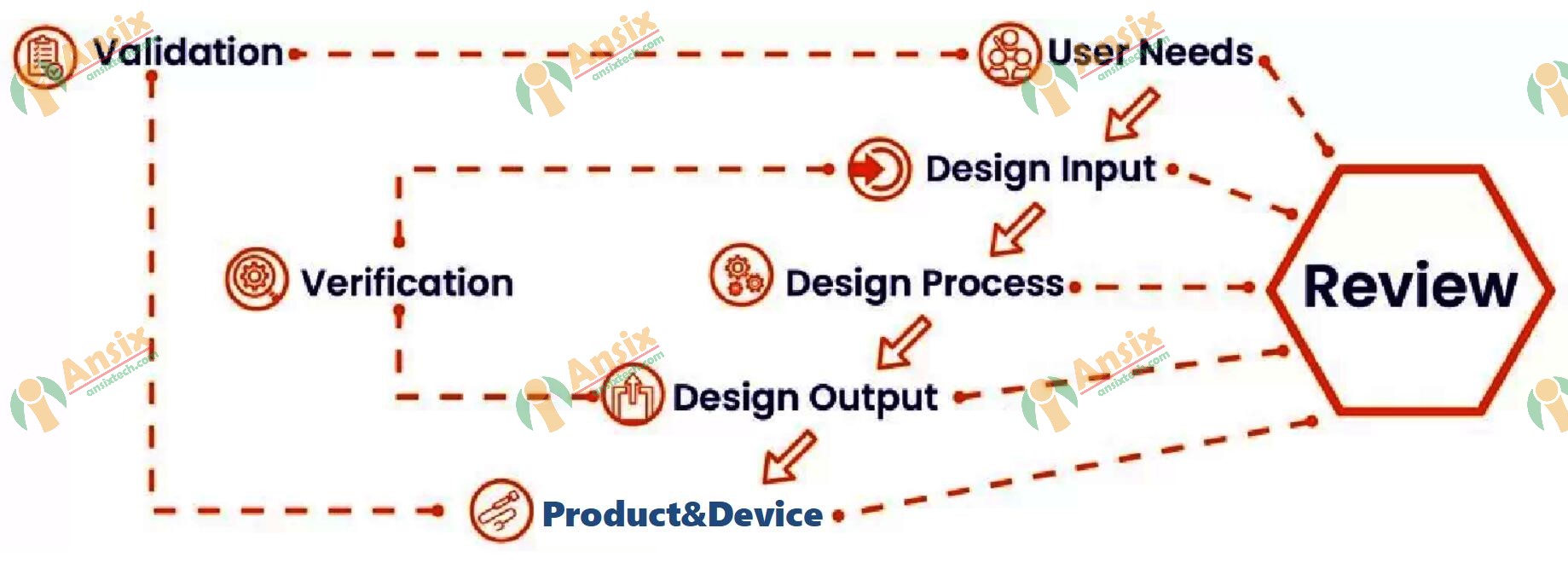

Processo de controle de design de produtos e dispositivos

A fase inicial a partir da qual o Design Control começa é o desenvolvimento e aprovação de Design Input, que consiste no projeto do dispositivo e nos processos de fabricação a serem transferidos para a fase de produção.

O controle do projeto é uma estratégia holística e não termina com o compartilhamento do projeto na fase de produção, uma vez finalizado. Ele também movimenta os processos de fabricação de acordo com as mudanças na fase de design ou mesmo no feedback pós-produção. É um processo contínuo desenvolver um produto utilizável para um usuário e, para o produto melhorado, considerar mudanças revolucionárias nos padrões de uso e diagnosticar produtos com falha.

O processo de controle do design do produto refere-se ao processo de garantir a qualidade e o progresso do design do produto por meio de uma série de medidas e métodos de controle durante o processo de design e desenvolvimento do produto. A seguir estão as etapas gerais do processo de controle de design do produto:

Estabeleça metas e requisitos de design: Antes de começar o design do produto, é necessário esclarecer os objetivos e requisitos do design do produto. Isto inclui função do produto, desempenho, aparência, custo, processo de produção e outros requisitos. Esses objetivos e requisitos formarão a base para o controle do projeto.

Desenvolva um plano de projeto: Desenvolva um plano de projeto detalhado com base nos objetivos e requisitos do projeto. O plano de projeto inclui cronograma de projeto, etapas e tarefas de projeto, alocação de recursos de projeto, etc. O plano de projeto ajudará a equipe a esclarecer o progresso e as responsabilidades do projeto e garantir que o projeto prossiga conforme planejado.

Revisão de projeto: No processo de projeto, a revisão de projeto é uma medida de controle muito importante. As revisões de projeto podem ser realizadas em cada estágio do projeto ou em pontos importantes de decisão do projeto. Através da revisão, a racionalidade, conformidade e viabilidade do projeto podem ser verificadas, os problemas podem ser descobertos e resolvidos, e a qualidade e implementabilidade do projeto podem ser garantidas.

Verificação e verificação do projeto: Após a conclusão do projeto, a verificação e verificação do projeto são necessárias. A verificação do projeto consiste em verificar se a função e o desempenho do projeto atendem aos requisitos por meio de simulação, experimento ou cálculo. A verificação do projeto pode ser realizada por meio de testes de protótipos, simulação, verificação experimental, etc. Os resultados da verificação do projeto determinarão se são necessárias modificações e otimizações no projeto.

Controle de mudanças de projeto: Durante o processo de projeto, podem ocorrer mudanças de demanda, problemas técnicos, mudanças de mercado, etc., exigindo alterações de projeto. O controle de alterações de projeto é o processo de garantir a racionalidade e controlabilidade das alterações de projeto. As alterações no projeto precisam ser revisadas e aprovadas para garantir que não terão um impacto incontrolável na qualidade, no cronograma e no custo do produto.

Controle de documentos de projeto: Durante o processo de projeto, um grande número de documentos de projeto precisa ser gerado, incluindo especificações de projeto, relatórios de projeto, desenhos de projeto, etc. O controle de documentos de projeto é o processo de garantir a precisão, integridade e rastreabilidade dos documentos de projeto . Os documentos de projeto precisam ser controlados por versão, revisados e arquivados para uso posterior em projeto e produção.

Controle de qualidade do projeto: Durante o processo de projeto, o controle de qualidade do projeto precisa ser realizado para garantir que a qualidade do projeto atenda aos requisitos. O controle de qualidade do projeto inclui o controle da racionalidade, confiabilidade, capacidade de fabricação, manutenção e outros aspectos do projeto. Através do controle de qualidade do projeto, erros e defeitos de projeto podem ser reduzidos e a qualidade e a confiabilidade do produto melhoradas.

Controle do progresso do projeto: Durante o processo de projeto, o controle do progresso do projeto é necessário para garantir que o projeto prossiga conforme planejado. O controle do progresso do projeto inclui a decomposição das tarefas do projeto, monitoramento e ajuste do progresso, alocação de recursos, etc. Através do controle do progresso do projeto, atrasos no progresso do projeto podem ser descobertos e resolvidos em tempo hábil para garantir que o projeto seja concluído no prazo.

Na aplicação real, ajustes e suplementos podem ser feitos com base em projetos específicos e condições organizacionais. O objetivo do controle de projeto é garantir a qualidade e o progresso do projeto, reduzir os riscos do projeto e melhorar a competitividade do produto e a taxa de sucesso no mercado.

Gestão da cadeia de abastecimento de matérias-primas

Na AnsixTech, colocamos grande ênfase na gestão da cadeia de fornecimento de matérias-primas e na precisão e confiabilidade dos prazos de entrega. Aqui estão algumas de nossas práticas e compromissos:

Seleção e avaliação de fornecedores: Estabelecemos relações de cooperação de longo prazo com fornecedores confiáveis e avaliamos regularmente sua taxa de entrega no prazo, qualidade do produto e nível de serviço. Escolhemos fornecedores que possam atender às nossas necessidades e tenham capacidade de fornecimento estável.

Previsão e planejamento: Prevemos a quantidade e o tempo de matéria-prima necessária por meio de pesquisas de mercado e previsão de demanda. Formulamos planos de compra razoáveis e nos comunicamos com os fornecedores em tempo hábil para garantir que o fornecimento de matérias-primas possa atender às nossas necessidades de produção.

Gestão de estoque: Realizamos uma gestão de estoque precisa para evitar níveis de estoque excessivamente altos ou baixos. Realizamos contagens e análises regulares de inventário para garantir a precisão e pontualidade do inventário.

Colaboração na cadeia de fornecimento: Mantemos estreita comunicação e colaboração com nossos fornecedores. Comunicamos mudanças de demanda e prazos de entrega aos nossos fornecedores em tempo hábil para garantir a fluidez e coordenação da cadeia de abastecimento.

Cadeia de abastecimento diversificada: Estabelecemos relações de cooperação com vários fornecedores para reduzir os riscos da cadeia de abastecimento. Se um fornecedor não conseguir satisfazer a procura, podemos mudar imediatamente para outros fornecedores para garantir que o fornecimento de matérias-primas não seja afetado.

Rastreamento e Monitoramento: Acompanhamos o status e o andamento da entrega das matérias-primas e resolvemos prontamente quaisquer problemas que possam causar atrasos. Utilizamos sistemas de gestão da cadeia de abastecimento e outras ferramentas para monitorizar o funcionamento da nossa cadeia de abastecimento, para que potenciais problemas possam ser descobertos e resolvidos em tempo útil.

Compromisso de prazo de entrega: Prometemos entregar produtos rapidamente de acordo com os requisitos de prazo de entrega do cliente. Formulamos planos de produção e arranjos logísticos razoáveis com base nas necessidades do cliente e no prazo de entrega para garantir que os produtos possam ser entregues aos clientes no prazo.

Para matérias-primas em geral, podemos solicitar aos fornecedores que entreguem as matérias-primas em nossa fábrica dentro de 2 horas.

Através das medidas de gestão da cadeia de fornecimento acima e dos compromissos de prazo de entrega, nos esforçamos para garantir o fornecimento oportuno de matérias-primas e a entrega rápida dos produtos. Melhoramos continuamente a eficiência e a confiabilidade do gerenciamento da cadeia de suprimentos para atender às necessidades e expectativas dos clientes.

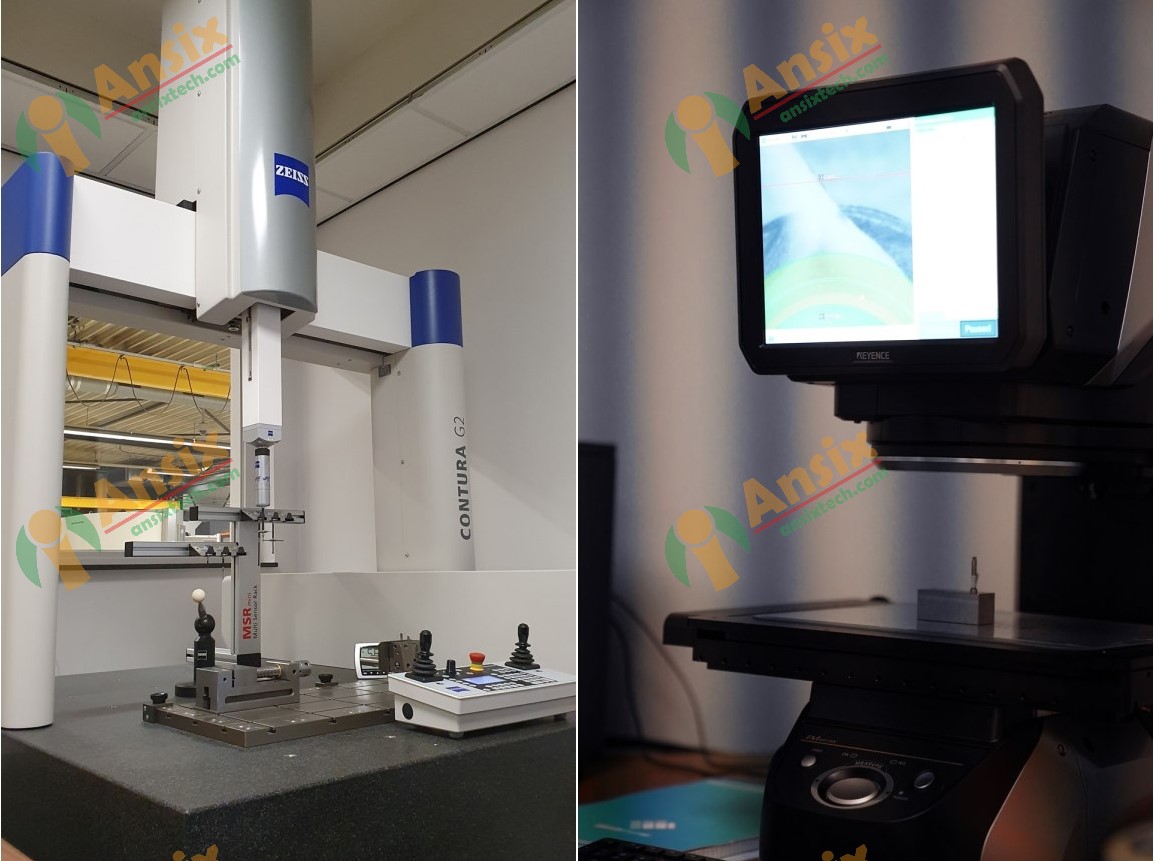

Teste – Verificação e Validação

Cada produto e dispositivo deve cumprir os objetivos de funcionalidade, usabilidade e confiabilidade para obter uma participação de mercado bem-sucedida. Além disso, os usuários finais também buscam a eficácia e a segurança dos dispositivos que utilizam para gerenciar um determinado problema ou situação, que às vezes é crítica para a vida. É por isso que os testes iterativos com verificação e validação destes dispositivos médicos se tornam obrigatórios.

Produtos e dispositivos podem consistir em vários formatos, tamanhos e diferentes níveis de complexidade tecnológica. A ação de verificação e validação (V&V) é orientada pelo ambiente regulatório e deve seguir padrões internacionais.

Nossas atividades padronizadas de V&V podem simplificar o processo de fabricação e melhorar o processo de aprovação. Além disso, testes automáticos, técnicas de diagnóstico e ferramentas de coleta de dados podem aprimorar o procedimento de V&V.

A complexidade de qualquer processo de teste depende das tecnologias utilizadas e dos mercados-alvo geográficos. A estratégia de teste deve ocultar pelo menos seis parâmetros mencionados abaixo:

Geografias direcionadas e padrões associados

Tempo para a demanda do mercado

Uma medida a ser observada com a versão

Laboratórios de testes – laboratórios internos ou externos

Definindo a organização dos testes

Apresentando o resultado do teste

Benefícios dos serviços de design e desenvolvimento

A AnsixTech é uma extensão da sua equipe de desenvolvimento e pode apoiá-lo desde o início do seu projeto. Fazemos parceria com nossos clientes, fornecendo engenharia de primeira linha do início ao fim, desenvolvendo produtos de engenharia de valor. Temos todos os recursos essenciais para integrar nossas atividades ao desenvolvimento de produtos e aos métodos da cadeia de suprimentos de nossos clientes, para que nossos clientes possam obter benefícios substanciais.

Proteção IP:

Segurança da propriedade intelectual dos produtos. Além dos acordos de não exposição, a AnsixTech mantém sistemas robustos para proteger os dados dos clientes. Acesso apenas para o departamento de design com sistema de servidor separado.

Desenvolvimento de iteração:

Equipamento dedicado para extrusões rápidas e moldagem por injeção. Acessórios e equipamentos de montagem estão prontos para iterações.

Uma equipe de gerentes de programa e engenheiros está pronta para ajudar com o design de seus produtos e dispositivos e com as demandas de iteração.

Reduza os custos de fabricação

Nossas capacidades abrangem uma ampla gama de produtos e dispositivos. Os membros de nossa equipe têm ampla experiência em design, desenvolvimento e fabricação de produtos e dispositivos, o que nos proporciona uma experiência em primeira mão com as necessidades de desenvolvimento de produtos do setor. Somos versados nas tecnologias mais recentes, incluindo usabilidade, software e equipamentos.

Com profunda experiência nas fases de design inicial e de fabricação final, a equipe da AnsixTech pode projetar produtos e dispositivos de alto desempenho que também podem ser fabricados de maneira eficiente e econômica. Nosso design para experiência em capacidade de fabricação pode reduzir a complexidade, reduzindo problemas de custo e qualidade, ao mesmo tempo em que garante operações de fabricação eficientes e de longo prazo.

Como uma extensão do departamento de P&D da sua empresa, desenvolvemos rapidamente um plano detalhado que minimiza etapas, mas otimiza o rendimento do material.

Acelere o tempo de lançamento no mercado e minimize os riscos

Nosso modelo de negócios do conceito ao fornecimento acelera o tempo de lançamento no mercado e reduz os riscos para nossos clientes. Podemos levar você até lá com conformidade ISO e QSR, habilidades de última geração, custos competitivos e uma rede estabelecida de conexões globais, incluindo o Extremo Oriente.

Sempre temos sua linha de chegada em mente. Respondemos prontamente às suas demandas e podemos ajustar o planejamento e o empreendimento rapidamente para nos adaptarmos a quaisquer mudanças que possam surgir. Nosso conhecimento das necessidades regulatórias e de todo o processo de comercialização proporciona aos nossos clientes a confiança de que seus produtos serão lançados no prazo.

Fortalecer a propriedade intelectual e obter experiência em tecnologia

Podemos ajudá-lo a fortalecer seu portfólio de propriedade intelectual ou a criar uma matriz de arte existente para especificar oportunidades e pontos fracos. Nossa experiência no setor fornece uma análise completa e podemos oferecer distribuição dos produtos da sua empresa em todos os mercados de produtos e dispositivos.

Além disso, fornecemos

Controle de projeto.

Acompanhamento de documentação relacionada à conformidade

Registros regulatórios.

Fornecimento nacional e offshore de elementos e subconjuntos.

Estudo de caso de design e desenvolvimento de produtos e dispositivos

Um desafio em nosso setor é que as empresas terceirizam o desenvolvimento completo de seus produtos e dispositivos. Da mesma forma, as start-ups muitas vezes montam uma cadeia de abastecimento fragmentada e arriscada desde o início do projeto.

As empresas podem escolher produtos e componentes de dispositivos críticos de empresas que necessitam de mais viabilidade financeira ou operacional para fornecer peças de forma competitiva no longo prazo. Isto pode prejudicar a capacidade de aquisição de uma empresa no futuro ou afetar a sua avaliação no momento da venda.

A AnsixTech ajuda os clientes a otimizar sua cadeia de suprimentos desde o início.

Selecione entre uma variedade de serviços internos

Projete sua cadeia de suprimentos do zero com a equipe de engenheiros experientes e qualificados da AnsixTech.

Desde o início, a simplificação do design para fabricação e cadeia de suprimentos evita problemas de curto e longo prazo.

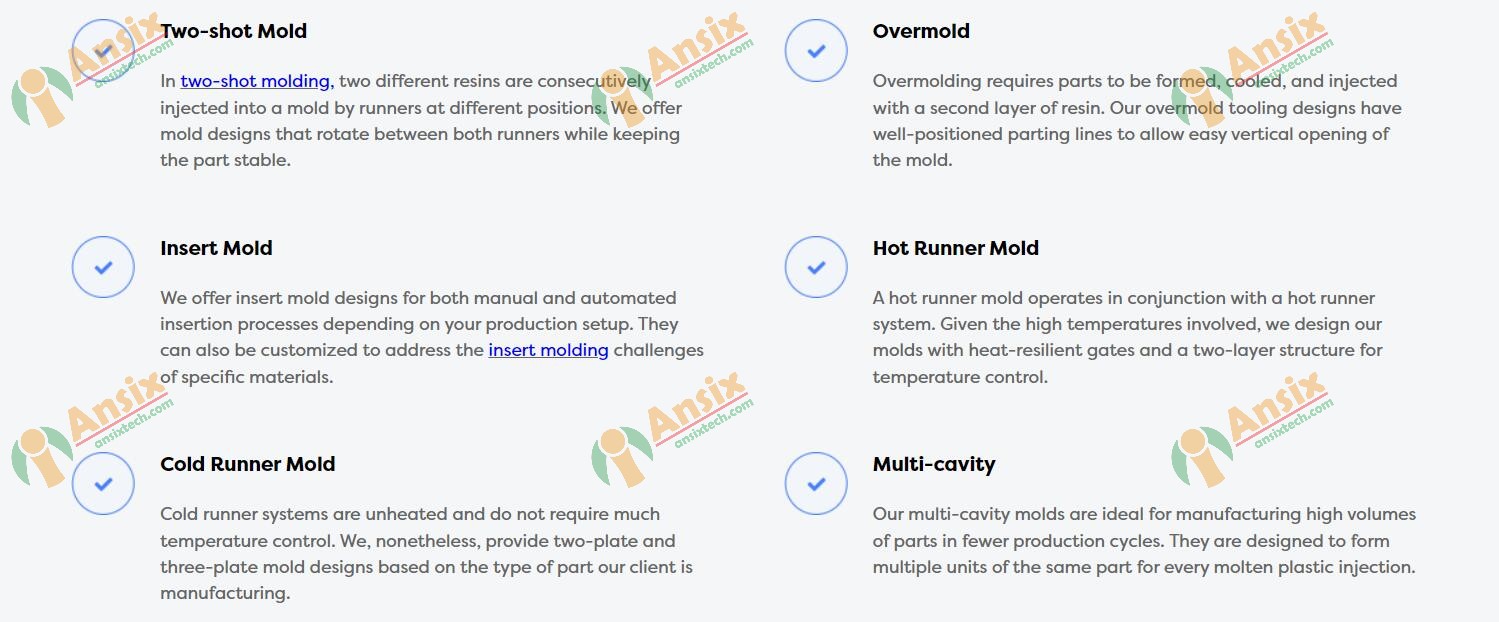

Fornecendo serviços profissionais de design de moldes

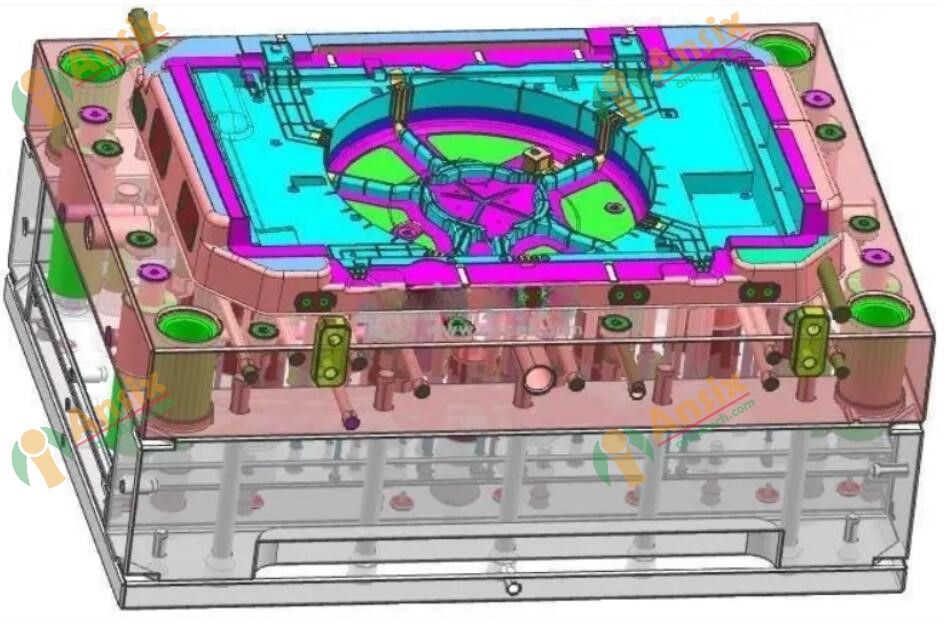

O projeto de moldes de injeção de plástico envolve o desenvolvimento de um molde com características idênticas às da peça que você pretende fabricar.

Na AnsixTech, utilizamos tecnologia de alta precisão para desenvolver moldes que capturam cada detalhe do design da sua peça. Nossa experiente equipe de projeto e engenheiro de projeto de moldes de injeção irão consultá-lo durante todo o processo de projeto de molde. Isso garante que entregaremos uma estrutura de molde que seja viável em termos de produção, mas que também atenda aos seus requisitos de design de peças. garantimos a você uma experiência de cliente sem estresse.

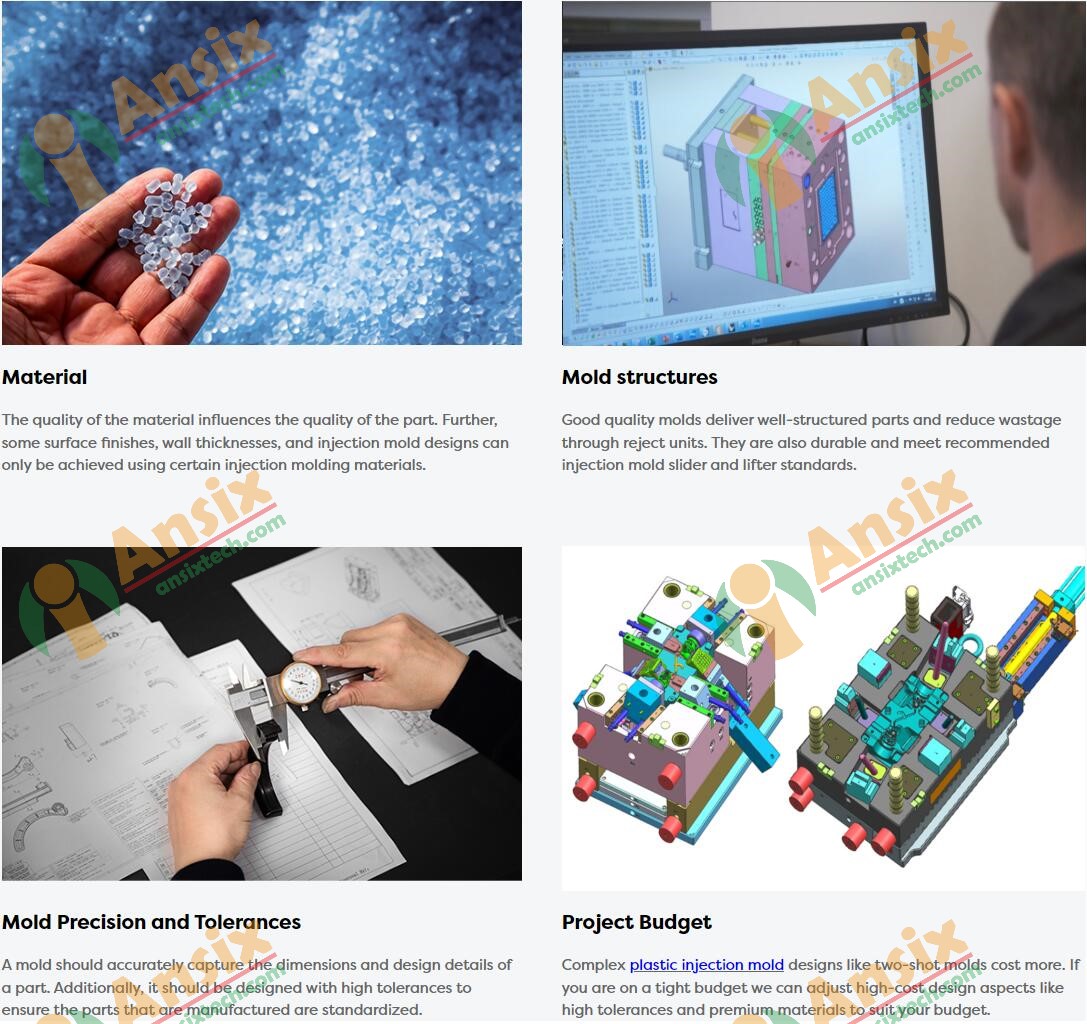

Molde de qualidade começa com um design excelente

O desempenho de uma ferramenta depende em grande parte da maturidade do seu design. Os muitos anos de experiência dos nossos designers são, portanto, um fator decisivo no que diz respeito à qualidade da ferramenta AnsixTech.

Colaboramos estreitamente com nossos clientes em todos os aspectos dos programas, a fim de desenvolver os moldes mais bem projetados, de fácil manutenção e componentes plásticos de produção econômica.

Nossa qualificada equipe interna de design tem mais de 25 anos de experiência no projeto de ferramentas personalizadas. Oferecemos pacote de design completo:

Estudos de viabilidade e recomendações de projeto

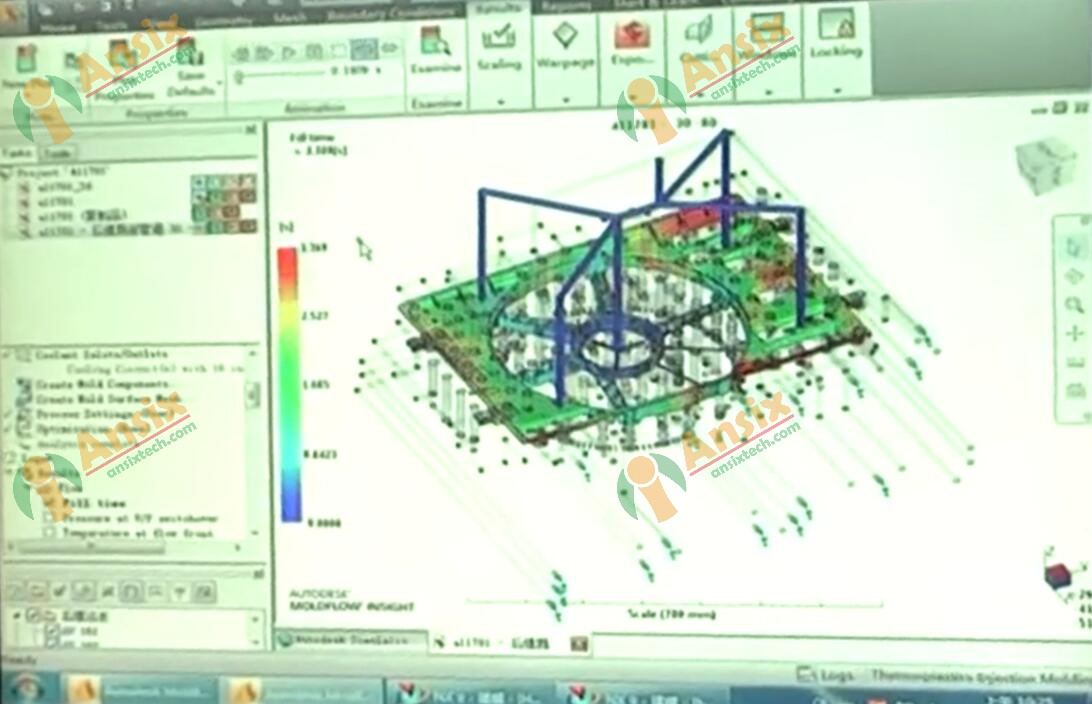

Simulação de enchimento e análise de Moldflow

Projeto de ferramentas 2D e 3D (CAD, Unigraphics,(NX) e outros...)

Se necessário, os nossos projetistas podem intervir na fase inicial de um projeto, para apoiá-lo durante o desenvolvimento da peça, a fim de permitir um design específico da ferramenta, economizando assim tempo e custos.

Equipe de design altamente qualificada

Na AnsixTech nos orgulhamos da experiência de nossa equipe altamente qualificada do Mold Design Office, que trabalha em estreita colaboração com os clientes, garantindo processos de projeto eficientes e tranquilos.

Atenção especial é dada à construção do molde, aos canais de resfriamento e aos mecanismos móveis para garantir que peças da mais alta qualidade sejam entregues a partir do molde.

Todos os moldes são cuidadosamente projetados para maximizar sua vida útil e facilitar a manutenção.

Privacidade e Confidencialidade

Para a fabricação, revisaremos cuidadosamente os desenhos de projeto do seu produto e forneceremos consultoria técnica, se necessário. Você mesmo pode modificá-lo ou podemos ajudá-lo a melhorar o design. Basta indicar-nos as dimensões e funções da aplicação que deseja. Se você tiver apenas um template, envie-nos o template ou foto, podemos ajudá-lo a restaurar o desenho, depois usar a impressão 3D para criar o protótipo para sua avaliação e, por fim, usar a moldagem por injeção para fazer o produto plástico.

Você não precisa se preocupar com o vazamento ou venda de seu produto ou design. Somos um fabricante OEM e ODM e fabricante profissional de moldes; não vendemos produtos. Personalizamos apenas produtos para nossos clientes. Claro, se você não estiver à vontade, também podemos assinar um acordo de confidencialidade.

Projetos de ferramentas de injeção de plástico

Por que você precisa de um projeto de molde de injeção

4 considerações para um projeto de molde de injeção perfeito

Projetos que funcionam para você

- Como fabricante com muitos anos de experiência na indústria de moldagem por injeção de plástico, a AnsixTech sabe muito bem se o design de um molde ou peça plástica é adequado para o processo de fabricação. Na AnsixTech, combinamos funcionalidade e capacidade de fabricação do produto para fornecer modificações no design do produto, para oferecer produtos que atendam às suas necessidades, economizando seu tempo e dinheiro.

Análise Inicial

A estrutura do produto refere-se aos componentes de um produto e às relações entre eles. Através da análise da estrutura do produto, a função, o desempenho e as características do produto podem ser compreendidos, e orientação pode ser fornecida para o projeto, fabricação e manutenção do produto.

A análise da estrutura do produto pode ser realizada a partir dos seguintes aspectos:

Componentes: A análise da estrutura do produto requer primeiro a determinação dos componentes do produto, ou seja, em quais partes ou módulos o produto consiste. Ao desmontar e decompor o produto, os vários componentes do produto podem ser identificados.

Relacionamentos de componentes: A análise da estrutura do produto também requer a determinação do relacionamento entre vários componentes. Isto inclui os métodos de conexão, relações posicionais, relações de movimento, etc. entre componentes. Ao analisar a relação entre os componentes, a funcionalidade e o desempenho de um produto podem ser determinados.

Análise funcional: A análise da estrutura do produto também requer a análise das funções do produto. Ou seja, determinar as funções principais e auxiliares do produto, bem como a contribuição de cada componente para a função. Através da análise funcional, os requisitos de design e indicadores de desempenho do produto podem ser determinados.

Análise de desempenho: A análise da estrutura do produto também requer análise do desempenho do produto. Isto é para determinar os principais indicadores de desempenho do produto, como resistência, rigidez, durabilidade, etc. Através da análise de desempenho, os requisitos de projeto e processo de fabricação do produto podem ser determinados.

Estrutura geral: Finalmente, a análise da estrutura do produto requer a integração de vários componentes para formar uma estrutura completa do produto. Através da análise estrutural geral, o desempenho geral e a confiabilidade do produto podem ser avaliados.

Através da análise da estrutura do produto, podemos compreender os componentes, funções, desempenho e características do produto, e fornecer orientação para o design, fabricação e manutenção do produto. A análise da estrutura do produto é um elo importante no processo de desenvolvimento e fabricação de produtos, que pode ajudar designers e engenheiros a compreender e melhorar melhor os produtos.

Análise de Fluxo de Molde

A AnsixTech Tooling oferece serviço de análise de fluxo de molde para garantir que os problemas subjacentes de fabricação sejam destacados e detectados durante a fase de projeto como orientação para melhorar o projeto. Os assuntos de um relatório de análise de fluxo de molde geralmente incluem:

· Modelo de análise · Material · Sistema de corredor · Sistema de resfriamento · Configurações de processo · Padrão de enchimento, etc.

A análise do fluxo do molde é um método que utiliza tecnologia de simulação computacional para analisar e otimizar moldes de injeção. Através da análise do fluxo do molde, parâmetros-chave como fluxo, enchimento, resfriamento e encolhimento durante o processo de moldagem por injeção podem ser previstos e avaliados para ajudar os projetistas a otimizar o projeto do molde e melhorar a qualidade do produto e a eficiência da produção.

As principais etapas da análise do fluxo do molde incluem os seguintes aspectos:

Preparação do modelo: Primeiro, um modelo tridimensional do molde de injeção precisa ser preparado. A geometria do molde pode ser desenhada utilizando software CAD e importada para um software de análise de fluxo de molde para análise posterior.

Seleção de material: Selecione um modelo de material de moldagem por injeção apropriado com base nos materiais usados no processo real de moldagem por injeção. As propriedades dos materiais de moldagem por injeção têm um impacto importante em processos como fluxo, enchimento e resfriamento, portanto, a seleção correta dos modelos de materiais é a chave para a análise do fluxo do molde.

Malha: Malha o modelo de molde e discretiza a geometria do molde em pequenas unidades. A precisão e a densidade da malha têm um impacto importante na precisão e na eficiência computacional da análise do fluxo do molde.

Análise do fluxo do molde: Realize a análise do fluxo do molde para simular parâmetros-chave como fluxo, enchimento, resfriamento e encolhimento durante o processo de moldagem por injeção. Através da análise do fluxo do molde, defeitos e deformações durante o processo de moldagem por injeção, como disparos curtos, bolhas, empenamento, etc., podem ser previstos e avaliados.

Análise e otimização de resultados: Realize análise e otimização de resultados com base nos resultados da análise de fluxo do molde. Com base nos resultados da análise, parâmetros como estrutura do molde, sistema de resfriamento e posição do bico podem ser ajustados para melhorar a qualidade do produto e a eficiência da produção.

A análise do fluxo do molde pode ajudar os projetistas a compreender melhor o comportamento do fluxo e do enchimento durante o processo de moldagem por injeção, prever e resolver problemas potenciais e melhorar a qualidade do produto e a eficiência da produção. Através da análise do fluxo do molde, o número de testes e custos do molde podem ser reduzidos, o ciclo de desenvolvimento do produto pode ser reduzido e a confiabilidade e capacidade de fabricação do projeto podem ser melhoradas. Portanto, a análise do fluxo do molde tem um importante valor de aplicação no processo de projeto e fabricação de moldes de injeção.

Projeto para fabricação

A AnsixTech realiza uma análise de capacidade de fabricação em cada projeto de moldagem por injeção para otimizar o design das peças, minimizar os custos de ferramentas e reduzir o tempo geral do projeto. O relatório de análise detalhado é revisado pelo projetista principal, fabricante de ferramentas, engenheiro de moldagem por injeção e gerente de projeto para garantir que o componente solicitado seja apropriado para moldagem por injeção.

O projeto do molde refere-se ao projeto de um molde adequado para a produção do produto com base nos requisitos do produto e nos desenhos do projeto. O objetivo do projeto de molde é alcançar uma produção de produtos de alta qualidade, alta eficiência e baixo custo.

O processo de projeto do molde inclui as seguintes etapas:

Analise os requisitos do produto: Primeiro, você precisa analisar cuidadosamente os requisitos do produto e os desenhos de projeto. Compreenda a forma, o tamanho, o material e outras características do produto, bem como os requisitos de produção e o fluxo do processo do produto.

Determine o tipo de molde: Determine o tipo de molde adequado com base nas características do produto e nos requisitos de produção. Os tipos de moldes comuns incluem moldes de fundição sob pressão, moldes de injeção, moldes de estampagem, etc. Diferentes tipos de moldes têm diferentes requisitos de projeto e processos de fabricação.

Projete a estrutura do molde: Projete a estrutura do molde de acordo com a forma e tamanho do produto. Incluindo o molde superior, o molde inferior, o núcleo do molde, a cavidade do molde e outras partes do molde. O projeto estrutural do molde precisa considerar a forma, tamanho, material e outros fatores do produto, bem como o método de abertura e fechamento do molde, sistema de refrigeração, sistema de exaustão, etc.

Determine o material do molde: Selecione o material do molde apropriado de acordo com os requisitos do produto e as condições de uso do molde. Os materiais de molde comumente usados incluem aço para ferramentas, ligas de aço, etc. A seleção dos materiais do molde precisa considerar a resistência, dureza, resistência ao desgaste e outras propriedades do material.

Realizar projeto detalhado do molde: Realizar projeto detalhado do molde de acordo com o projeto estrutural do molde. Incluindo o tamanho, forma, tecnologia de processamento, etc. das peças do molde. O projeto detalhado do molde precisa considerar fatores como a montagem e a facilidade de manutenção do molde.

Fabricação e depuração do molde: Depois de concluir o projeto do molde, a fabricação e depuração do molde precisam ser realizadas. A fabricação de moldes inclui aquisição de materiais, processamento, tratamento térmico e outros processos. A depuração do molde inclui montagem, ajuste e teste do molde para garantir que o molde possa operar normalmente.

O projeto do molde é um processo complexo que requer consideração abrangente dos requisitos do produto, estrutura e materiais do molde e outros fatores. Um bom projeto de molde pode melhorar a qualidade do produto e a eficiência da produção e reduzir os custos de produção. Portanto, o projeto do molde desempenha um papel importante no desenvolvimento de produtos e nos processos de fabricação.

Fabricação de moldes e produção em massa

A fabricação de moldes refere-se à fabricação de moldes adequados para a produção de produtos por meio de processos como processamento e montagem com base em desenhos e requisitos de projeto de molde. O objetivo da fabricação de moldes é alcançar uma produção de alta qualidade, alta precisão e alta eficiência.

As principais etapas da fabricação de moldes incluem os seguintes aspectos:

Preparação do material: Selecione os materiais de molde apropriados de acordo com os requisitos do projeto do molde. Os materiais de molde comumente usados incluem aço para ferramentas, ligas de aço, etc. A preparação do material inclui processos como aquisição, corte e processamento de materiais.

Processamento e fabricação: Use equipamento de processamento mecânico para processar o molde de acordo com os desenhos do projeto do molde. As técnicas de processamento incluem fresamento, perfuração, torneamento, etc. O processo de processamento requer controle rigoroso do tamanho e precisão da forma para garantir a qualidade e precisão do molde.

Fabricação de peças: Os moldes geralmente são compostos de várias peças e cada peça precisa ser fabricada. A fabricação de peças inclui processamento, tratamento térmico, tratamento de superfície e outros processos. A fabricação de cada componente precisa garantir a precisão de tamanho e formato para garantir a montagem e desempenho do molde.

Montagem e depuração: Após concluir a fabricação de cada componente, monte e depure o molde. A montagem do molde inclui a montagem, ajuste e fixação das peças. Durante o processo de depuração, o movimento e a função do molde precisam ser verificados para garantir que o molde possa operar normalmente.

Produção em massa: Após concluir a fabricação e depuração do molde, o produto pode ser produzido em massa. Os moldes permitem fabricar grandes quantidades de produtos do mesmo formato e tamanho com rapidez e precisão. O uso de moldes pode melhorar a eficiência da produção e a qualidade do produto, além de reduzir os custos de produção.

A fabricação de moldes e a produção em massa são processos complexos que exigem consideração abrangente do projeto do molde, materiais, tecnologia de processamento e outros fatores. Uma boa fabricação de moldes pode melhorar a qualidade do produto e a eficiência da produção e reduzir os custos de produção. Portanto, a fabricação de moldes desempenha um papel importante no desenvolvimento do produto e no processo de fabricação.