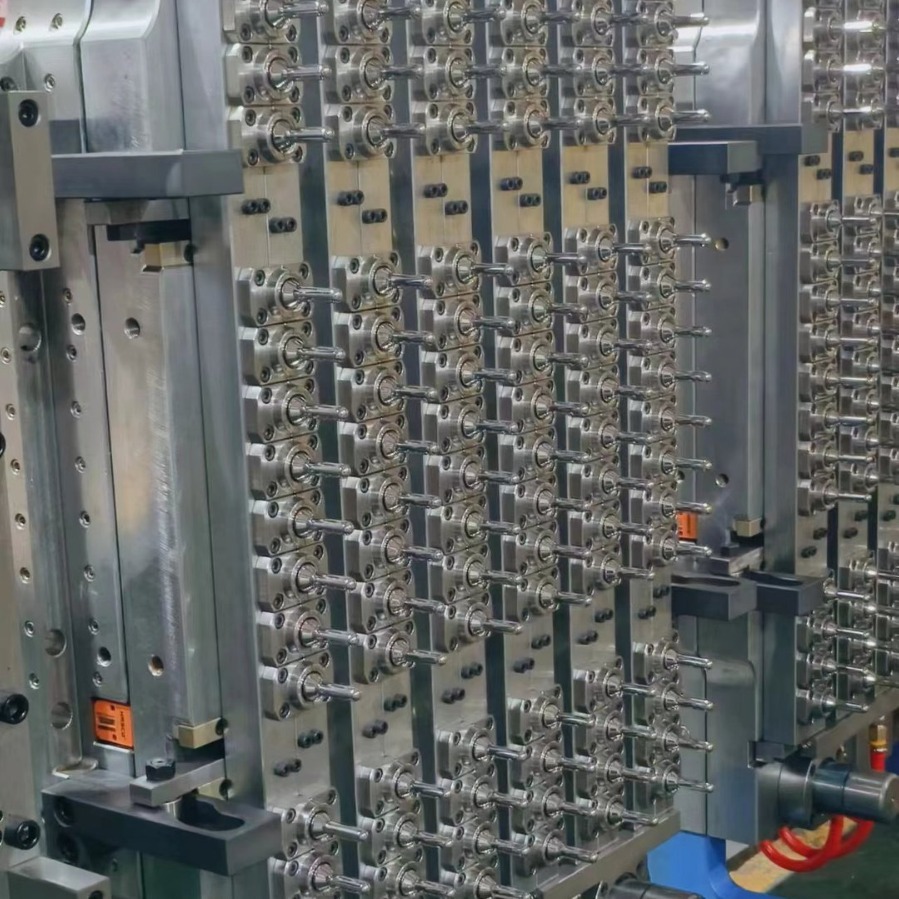

PET içecek şişesi preform kalıp enjeksiyonlu kalıplamanın seri üretimi, enjeksiyon kalıplama verimliliğinin arttırılması, ürün maliyet kontrolü, otomatik takım ve fikstür konfigürasyonu ve proses kalite güvencesi gibi birçok hususu içerir.

Enjeksiyon kalıplama verimliliğinin iyileştirilmesi:

Enjeksiyon kalıplama verimliliğini artırmak için aşağıdaki önlemler alınabilir:

Otomatik üretim hattı: Otomatik enjeksiyon kalıplama ve üretim süreçlerinin verimli çalışmasını sağlamak için otomatik ekipman ve üretim hatlarını tanıtın.

Paralel üretim: Üretim döngüsünü kısaltmak için aynı anda birden fazla işlemi gerçekleştirmek için paralel üretim benimsenmiştir.

Enjeksiyon kalıplama işlemi parametrelerini optimize edin: Enjeksiyon hızı, sıcaklık kontrolü vb. gibi enjeksiyon kalıplama işlemi parametrelerini optimize ederek enjeksiyon kalıplama verimliliğini ve kalitesini artırın.

Ürün maliyet kontrolü:

Seri üretim sürecinde üretim maliyetlerinin düşürülmesi için ürün maliyet kontrolünün yapılması gerekmektedir. Ortak maliyet kontrol önlemleri şunları içerir:

Hammadde maliyet kontrolü: Uygun hammadde tedarikçilerini seçin, maliyet pazarlığı yapın ve optimizasyon yapın ve hammadde maliyetlerini azaltın.

İşçilik maliyeti kontrolü: Üretim sürecini optimize edin, üretim verimliliğini artırın ve manuel çalışma süresini ve işçilik maliyetlerini azaltın.

Ekipman maliyet kontrolü: Ekipman tedarikçilerini makul bir şekilde seçin, ekipman tedarik ve bakım maliyetlerini kontrol edin ve ekipman maliyetlerini azaltın.

Otomatik takım ve fikstür konfigürasyonu:

Otomatik takımlama fikstürleri yapılandırılarak üretim verimliliği ve ürün kalitesi iyileştirilebilir ve manuel işlemlere olan bağımlılık azaltılabilir. Otomatik takımlama fikstürleri aşağıdaki işlevleri gerçekleştirebilir:

Otomatik yükleme ve boşaltma: Otomatik yükleme ve boşaltma, otomatik cihazlar aracılığıyla gerçekleştirilerek manuel çalışma süresini azaltır.

Otomatik konumlandırma ve kenetleme: Ürünlerin otomatik konumlandırılması ve kenetlenmesi, otomatikleştirilmiş fikstürler aracılığıyla sağlanarak üretim verimliliği ve ürün tutarlılığı artırılır.

Otomatik algılama ve eleme: Ürünlerin otomatik olarak algılanması ve ortadan kaldırılması, ürün kalitesini ve üretim verimliliğini artırmak için otomatik cihazlar aracılığıyla gerçekleştirilir.

Proses kalite güvencesi:

Seri üretim sırasında ürün tutarlılığını ve istikrarını sağlamak için süreç kalite güvencesi gereklidir. Ortak kalite güvence önlemleri şunları içerir:

Kalite kontrol planı: Her bağlantı için kalite gereksinimlerini ve kontrol yöntemlerini açıklığa kavuşturmak amacıyla bir kalite kontrol planı geliştirin.

Muayene ve test: Ürünün gereklilikleri karşıladığından emin olmak için görünüm muayenesi, boyut ölçümü, fonksiyonel test vb. gibi ürün muayenesi ve testleri yapın.

Proses izleme: Ürün tutarlılığını ve stabilitesini sağlamak için sıcaklık kontrolü, enjeksiyon basıncı kontrolü vb. gibi üretim sürecini izleyin.

PET içecek şişesi ön kalıp enjeksiyonlu kalıplamanın seri üretimi, enjeksiyon kalıplama verimliliğinin arttırılması, ürün maliyet kontrolü, otomatik takım ve fikstür konfigürasyonu ve proses kalite güvencesi gibi birçok hususu içerir. Makul önlemler ve yönetim sayesinde enjeksiyon kalıplama verimliliği artırılabilir, maliyetler azaltılabilir ve ürün kalitesi ve stabilitesi sağlanabilir.