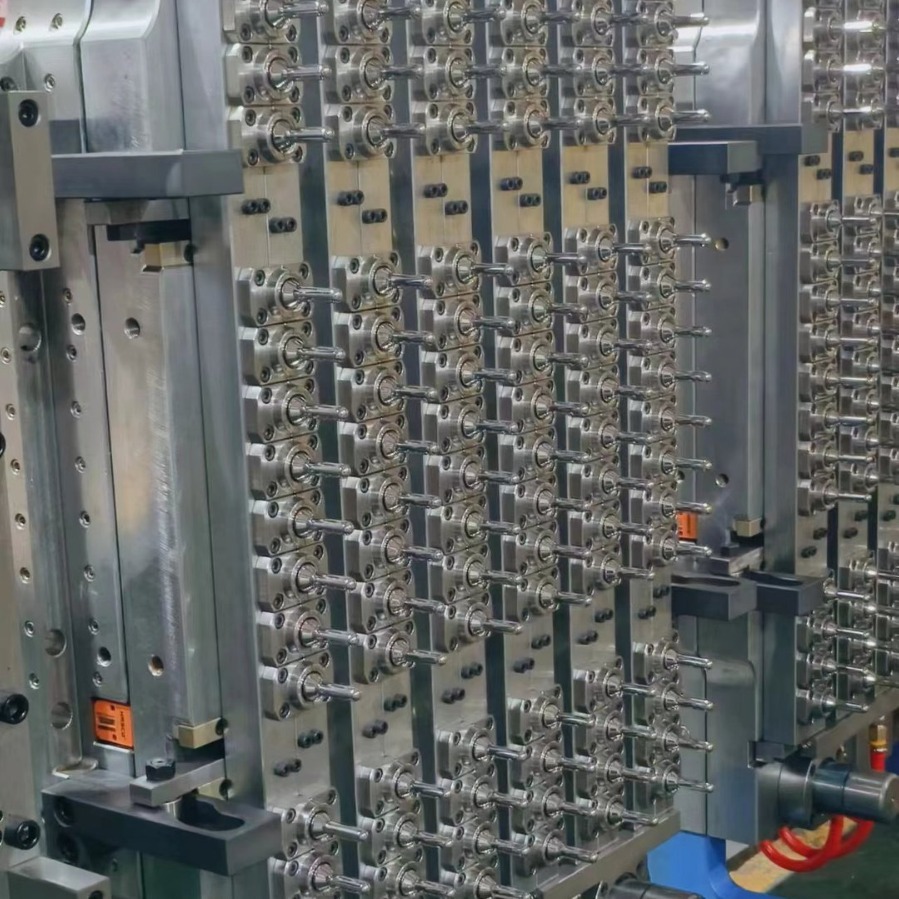

Masowa produkcja form wtryskowych preform butelek PET do napojów obejmuje wiele aspektów, takich jak poprawa wydajności formowania wtryskowego, kontrola kosztów produktu, zautomatyzowana konfiguracja narzędzi i osprzętu oraz zapewnienie jakości procesu.

Poprawa wydajności wtrysku:

W celu poprawy wydajności formowania wtryskowego można podjąć następujące działania:

Zautomatyzowana linia produkcyjna: Wprowadź zautomatyzowany sprzęt i linie produkcyjne, aby osiągnąć efektywne działanie zautomatyzowanych procesów formowania wtryskowego i produkcji.

Produkcja równoległa: Produkcja równoległa jest stosowana w celu jednoczesnego przeprowadzania wielu procesów w celu skrócenia cyklu produkcyjnego.

Optymalizuj parametry procesu formowania wtryskowego: Popraw wydajność i jakość formowania wtryskowego poprzez optymalizację parametrów procesu formowania wtryskowego, takich jak prędkość wtrysku, kontrola temperatury itp.

Kontrola kosztów produktu:

W procesie produkcji masowej należy przeprowadzić kontrolę kosztów produktu, aby obniżyć koszty produkcji. Typowe środki kontroli kosztów obejmują:

Kontrola kosztów surowców: Wybierz odpowiednich dostawców surowców, przeprowadź negocjacje i optymalizację kosztów oraz obniż koszty surowców.

Kontrola kosztów pracy: zoptymalizuj proces produkcyjny, popraw wydajność produkcji oraz skróć czas pracy ręcznej i koszty pracy.

Kontrola kosztów sprzętu: Rozsądnie wybieraj dostawców sprzętu, kontroluj koszty zakupu i konserwacji sprzętu oraz redukuj koszty sprzętu.

Zautomatyzowana konfiguracja narzędzi i osprzętu:

Konfigurując zautomatyzowane oprzyrządowanie, można poprawić wydajność produkcji i jakość produktu, a także zmniejszyć zależność od operacji ręcznych. Zautomatyzowane uchwyty narzędziowe mogą realizować następujące funkcje:

Automatyczny załadunek i rozładunek: Automatyczny załadunek i rozładunek realizowany jest za pomocą zautomatyzowanych urządzeń, co skraca czas ręcznej obsługi.

Automatyczne pozycjonowanie i mocowanie: Automatyczne pozycjonowanie i mocowanie produktów odbywa się za pomocą zautomatyzowanych uchwytów, co poprawia wydajność produkcji i spójność produktu.

Automatyczne wykrywanie i eliminacja: Automatyczne wykrywanie i eliminacja produktów odbywa się za pomocą zautomatyzowanych urządzeń w celu poprawy jakości produktu i wydajności produkcji.

Zapewnienie jakości procesu:

Podczas produkcji masowej wymagane jest zapewnienie jakości procesu, aby zapewnić spójność i stabilność produktu. Typowe środki zapewniania jakości obejmują:

Plan kontroli jakości: Opracuj plan kontroli jakości w celu wyjaśnienia wymagań jakościowych i metod kontroli dla każdego ogniwa.

Kontrola i testowanie: Przeprowadź kontrolę i testy produktu, takie jak kontrola wyglądu, pomiar wymiarów, testy funkcjonalne itp., aby upewnić się, że produkt spełnia wymagania.

Monitorowanie procesu: Monitoruj proces produkcyjny, taki jak kontrola temperatury, kontrola ciśnienia wtrysku itp., Aby zapewnić spójność i stabilność produktu.

Masowa produkcja form wtryskowych preform butelek PET do napojów obejmuje wiele aspektów, takich jak poprawa wydajności formowania wtryskowego, kontrola kosztów produktu, zautomatyzowana konfiguracja narzędzi i osprzętu oraz zapewnienie jakości procesu. Dzięki rozsądnym środkom i zarządzaniu można poprawić wydajność formowania wtryskowego, obniżyć koszty oraz zapewnić jakość i stabilność produktu.