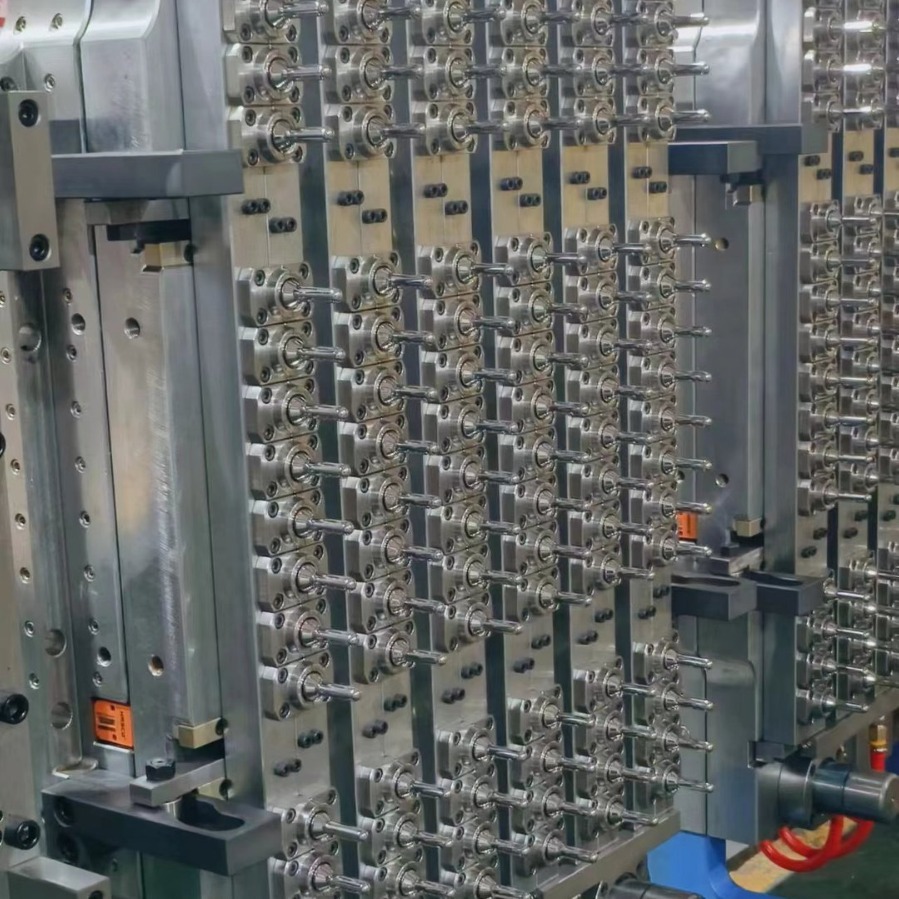

Pengeluaran besar-besaran pengacuan suntikan acuan prabentuk botol minuman PET melibatkan banyak aspek seperti peningkatan kecekapan pengacuan suntikan, kawalan kos produk, konfigurasi alatan dan lekapan automatik, dan jaminan kualiti proses.

Peningkatan kecekapan pengacuan suntikan:

Untuk meningkatkan kecekapan pengacuan suntikan, langkah-langkah berikut boleh diambil:

Barisan pengeluaran automatik: Memperkenalkan peralatan automatik dan barisan pengeluaran untuk mencapai operasi yang cekap pengacuan suntikan automatik dan proses pengeluaran.

Pengeluaran selari: Pengeluaran selari digunakan untuk menjalankan pelbagai proses pada masa yang sama untuk memendekkan kitaran pengeluaran.

Optimumkan parameter proses pengacuan suntikan: Tingkatkan kecekapan dan kualiti pengacuan suntikan dengan mengoptimumkan parameter proses pengacuan suntikan, seperti kelajuan suntikan, kawalan suhu, dsb.

Kawalan kos produk:

Dalam proses pengeluaran besar-besaran, kawalan kos produk perlu dijalankan untuk mengurangkan kos pengeluaran. Langkah kawalan kos biasa termasuk:

Kawalan kos bahan mentah: Pilih pembekal bahan mentah yang sesuai, jalankan rundingan dan pengoptimuman kos, dan kurangkan kos bahan mentah.

Kawalan kos buruh: Optimumkan proses pengeluaran, meningkatkan kecekapan pengeluaran, dan mengurangkan masa operasi manual dan kos buruh.

Kawalan kos peralatan: Memilih pembekal peralatan secara munasabah, mengawal perolehan peralatan dan kos penyelenggaraan, dan mengurangkan kos peralatan.

Konfigurasi alatan dan lekapan automatik:

Dengan mengkonfigurasi lekapan perkakas automatik, kecekapan pengeluaran dan kualiti produk boleh dipertingkatkan, dan pergantungan pada operasi manual dapat dikurangkan. Lekapan perkakas automatik boleh mencapai fungsi berikut:

Memuat dan memunggah automatik: Memuat dan memunggah automatik direalisasikan melalui peranti automatik, mengurangkan masa operasi manual.

Kedudukan dan pengapit automatik: Kedudukan automatik dan pengapitan produk dicapai melalui lekapan automatik, meningkatkan kecekapan pengeluaran dan konsistensi produk.

Pengesanan dan penghapusan automatik: Pengesanan dan penghapusan automatik produk direalisasikan melalui peranti automatik untuk meningkatkan kualiti produk dan kecekapan pengeluaran.

Jaminan kualiti proses:

Semasa pengeluaran besar-besaran, jaminan kualiti proses diperlukan untuk memastikan konsistensi dan kestabilan produk. Langkah-langkah jaminan kualiti yang biasa termasuk:

Pelan kawalan kualiti: Bangunkan pelan kawalan kualiti untuk menjelaskan keperluan kualiti dan kaedah kawalan untuk setiap pautan.

Pemeriksaan dan ujian: Menjalankan pemeriksaan dan ujian produk, seperti pemeriksaan penampilan, ukuran dimensi, ujian kefungsian, dsb., untuk memastikan produk memenuhi keperluan.

Pemantauan proses: Pantau proses pengeluaran, seperti kawalan suhu, kawalan tekanan suntikan, dsb., untuk memastikan konsistensi dan kestabilan produk.

Pengeluaran besar-besaran pengacuan suntikan acuan prabentuk botol minuman PET melibatkan banyak aspek seperti peningkatan kecekapan pengacuan suntikan, kawalan kos produk, konfigurasi alatan dan lekapan automatik, dan jaminan kualiti proses. Melalui langkah dan pengurusan yang munasabah, kecekapan pengacuan suntikan boleh dipertingkatkan, kos dikurangkan, dan kualiti dan kestabilan produk dipastikan.