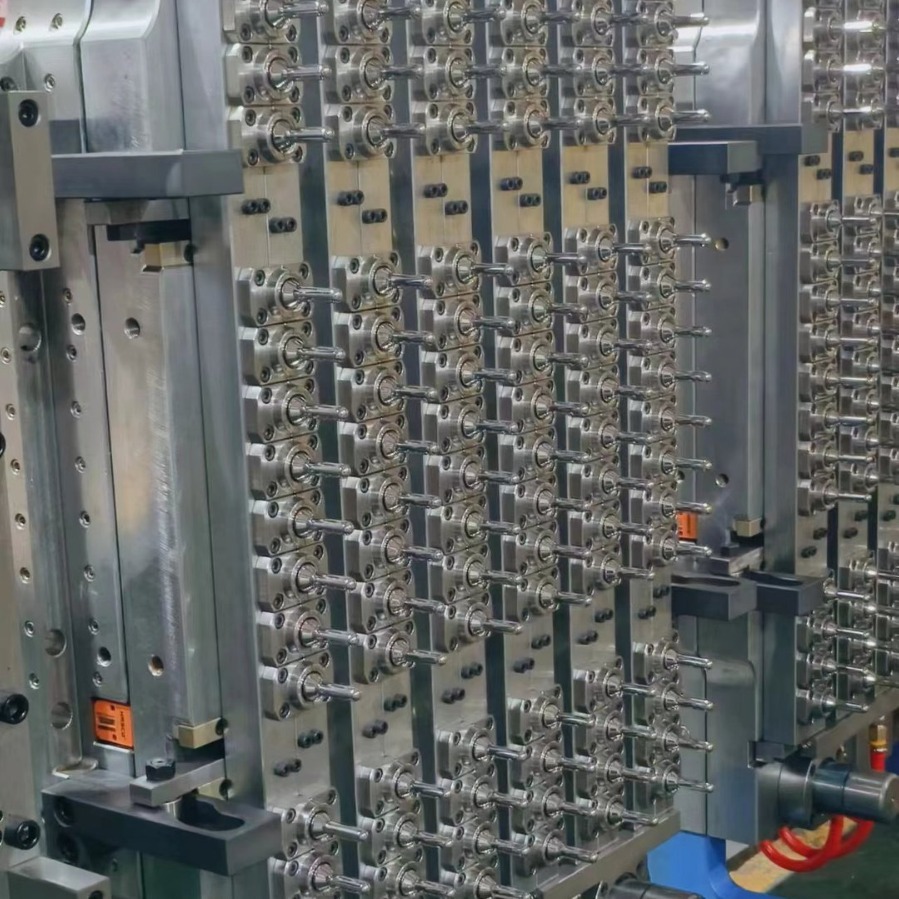

De massaproductie van voorgevormde spuitgietmatrijzen voor PET-drankflessen omvat vele aspecten, zoals verbetering van de spuitgietefficiëntie, controle van de productkosten, geautomatiseerde gereedschaps- en armatuurconfiguratie en proceskwaliteitsborging.

Verbetering van de spuitgietefficiëntie:

Om de spuitgietefficiëntie te verbeteren, kunnen de volgende maatregelen worden genomen:

Geautomatiseerde productielijn: Introduceer geautomatiseerde apparatuur en productielijnen om een efficiënte werking van geautomatiseerde spuitgiet- en productieprocessen te bereiken.

Parallelle productie: Parallelle productie wordt toegepast om meerdere processen tegelijkertijd uit te voeren om de productiecyclus te verkorten.

Optimaliseer spuitgietprocesparameters: verbeter de spuitgietefficiëntie en -kwaliteit door spuitgietprocesparameters te optimaliseren, zoals injectiesnelheid, temperatuurregeling, enz.

Controle van productkosten:

In het massaproductieproces moet productkostenbeheersing worden uitgevoerd om de productiekosten te verlagen. Gemeenschappelijke kostenbeheersingsmaatregelen zijn onder meer:

Beheersing van grondstoffenkosten: Selecteer de juiste grondstoffenleveranciers, voer kostenonderhandelingen en -optimalisaties uit en verlaag de grondstofkosten.

Controle van de arbeidskosten: optimaliseer het productieproces, verbeter de productie-efficiëntie en verminder de handmatige bedieningstijd en arbeidskosten.

Kostenbeheersing van apparatuur: Selecteer redelijkerwijs apparatuurleveranciers, controleer de aanschaf- en onderhoudskosten van apparatuur en verlaag de apparatuurkosten.

Geautomatiseerde gereedschaps- en opspanconfiguratie:

Door geautomatiseerde gereedschapsopstellingen te configureren, kunnen de productie-efficiëntie en productkwaliteit worden verbeterd en kan de afhankelijkheid van handmatige handelingen worden verminderd. Geautomatiseerde gereedschapsarmaturen kunnen de volgende functies bereiken:

Automatisch laden en lossen: Automatisch laden en lossen wordt gerealiseerd via geautomatiseerde apparaten, waardoor de handmatige bedieningstijd wordt verkort.

Automatisch positioneren en klemmen: Het automatisch positioneren en klemmen van producten wordt bereikt door geautomatiseerde opspanningen, waardoor de productie-efficiëntie en productconsistentie worden verbeterd.

Automatische detectie en eliminatie: Automatische detectie en eliminatie van producten wordt gerealiseerd via geautomatiseerde apparaten om de productkwaliteit en productie-efficiëntie te verbeteren.

Proceskwaliteitsborging:

Tijdens massaproductie is proceskwaliteitsborging vereist om de consistentie en stabiliteit van het product te garanderen. Gemeenschappelijke maatregelen voor kwaliteitsborging zijn onder meer:

Kwaliteitscontroleplan: Ontwikkel een kwaliteitscontroleplan om de kwaliteitseisen en controlemethoden voor elke schakel te verduidelijken.

Inspectie en testen: Voer productinspecties en tests uit, zoals uiterlijkinspectie, maatmetingen, functionele tests, enz., om ervoor te zorgen dat het product aan de eisen voldoet.

Procesbewaking: Bewaak het productieproces, zoals temperatuurregeling, injectiedrukregeling, enz., om de consistentie en stabiliteit van het product te garanderen.

De massaproductie van voorgevormde spuitgietmatrijzen voor PET-drankflessen omvat vele aspecten, zoals verbetering van de efficiëntie van het spuitgieten, controle van de productkosten, geautomatiseerde gereedschaps- en armatuurconfiguratie en proceskwaliteitsborging. Door middel van redelijke maatregelen en beheer kan de efficiëntie van het spuitgieten worden verbeterd, de kosten worden verlaagd en de productkwaliteit en stabiliteit worden gewaarborgd.