AnsixTech dünya çapında çok sayıda kalıp içi etiketleme kalıbı satmış, gelişmiş entegrasyon sistemi oluşturmak için robot otomasyon sistemi ile işbirliği yapmıştır.

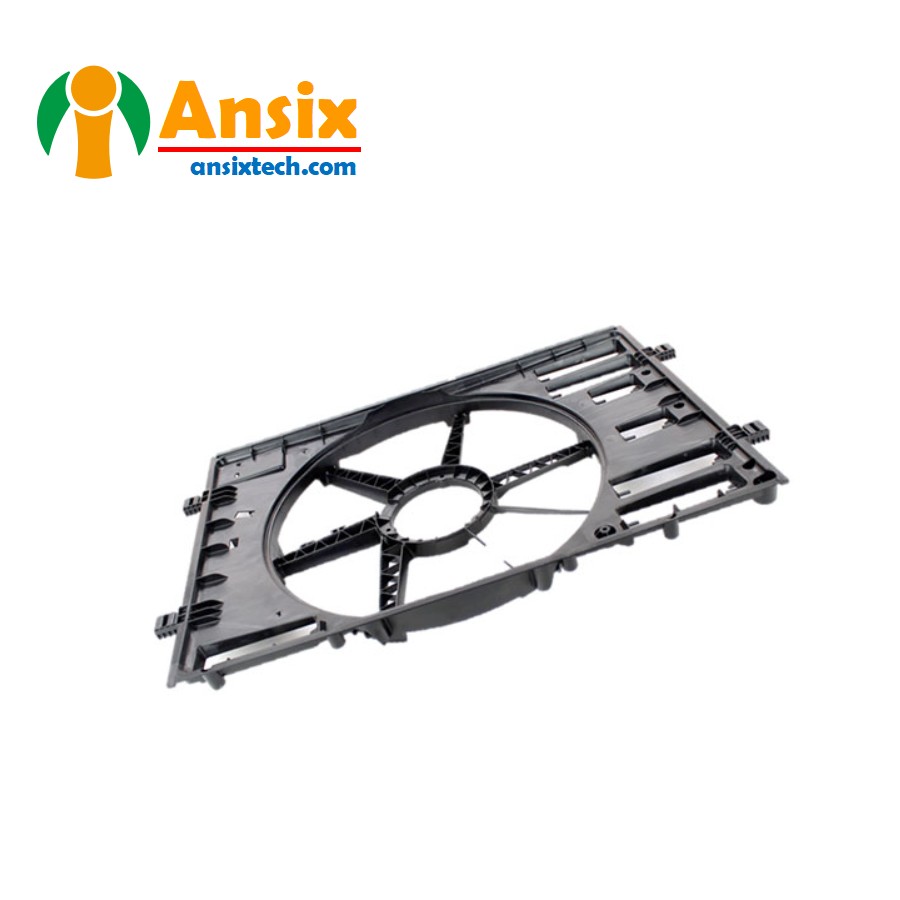

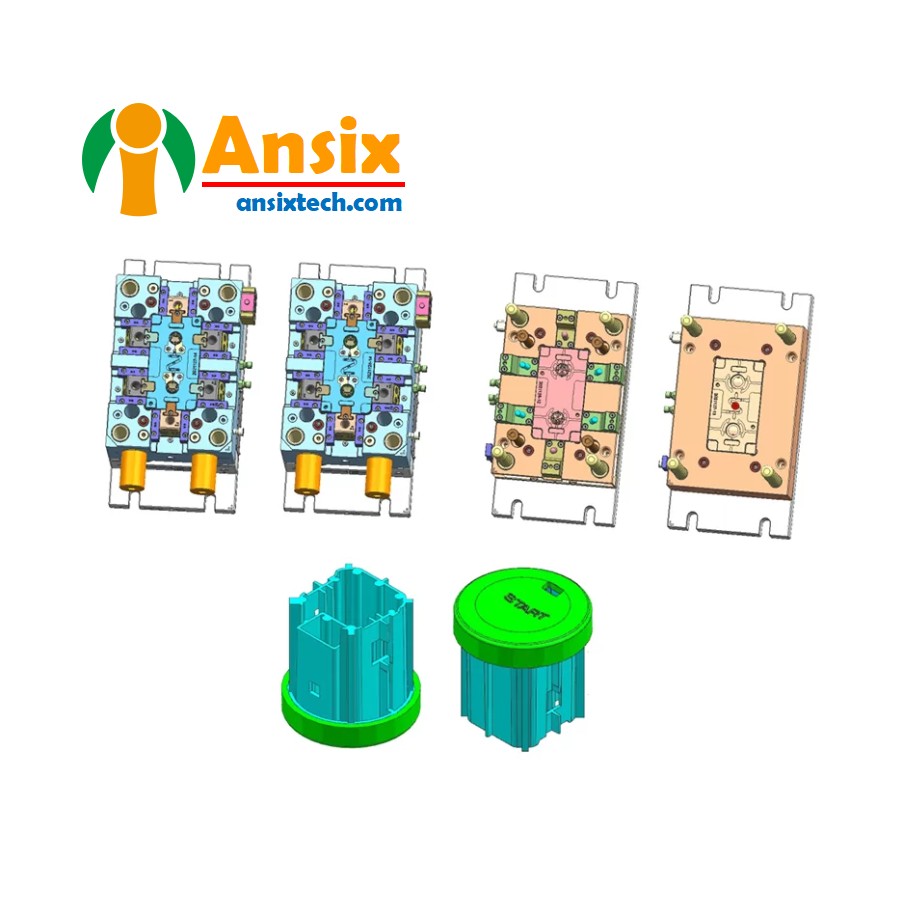

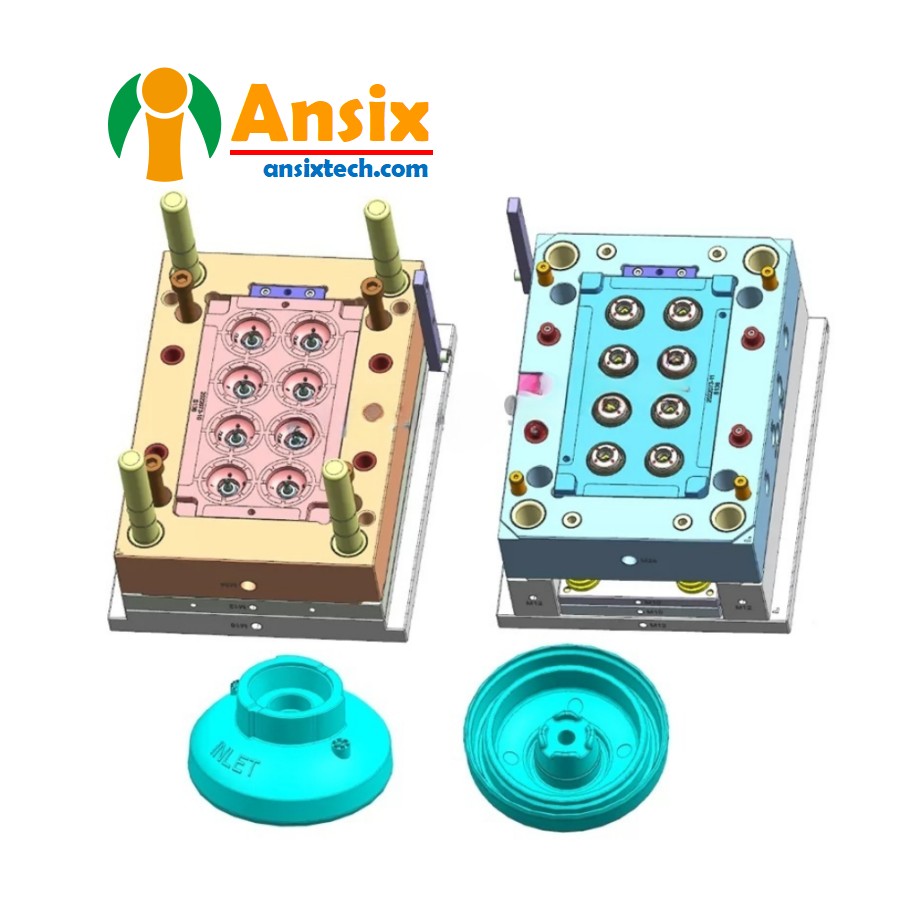

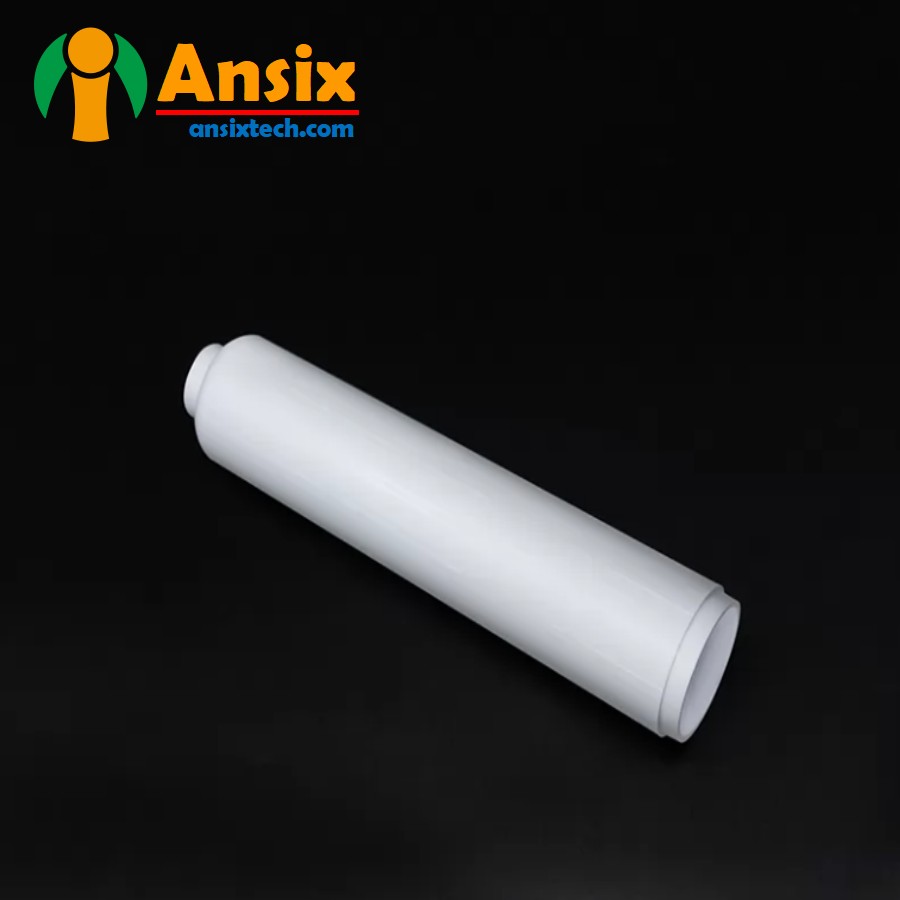

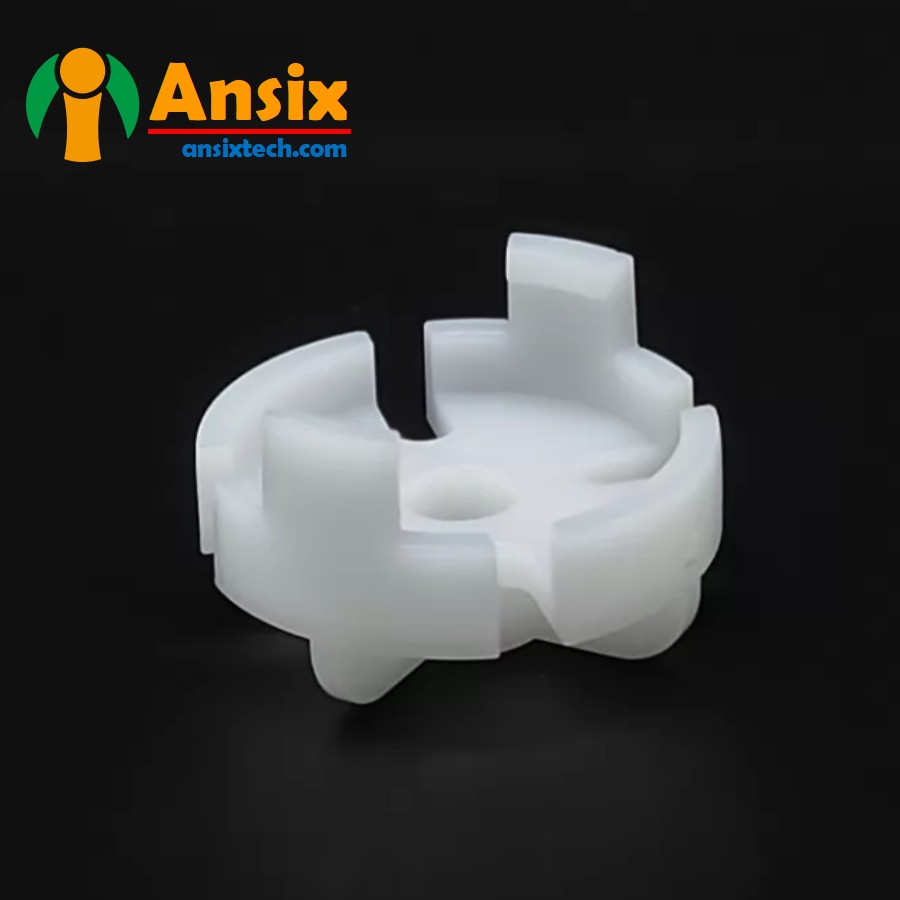

Kalıp içi etiketleme Kalıp Ürün Özellikleri:

* Hassas kalıp yapımı, etiketlemenin doğruluğunu sağlar

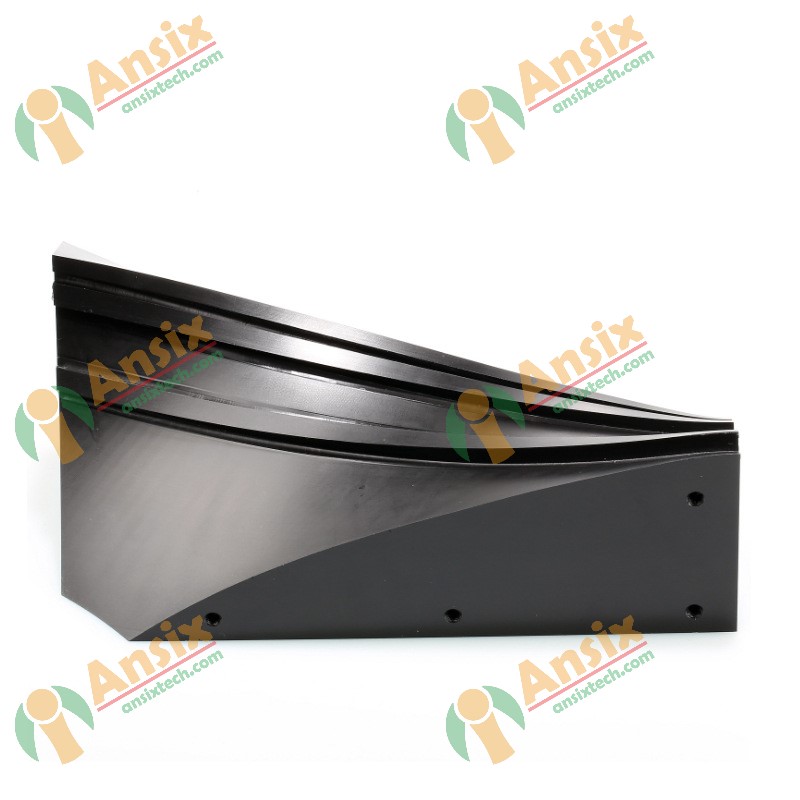

* Ürün tasarım çözümü, optimize edilmiş IML uygulamasına ulaşın

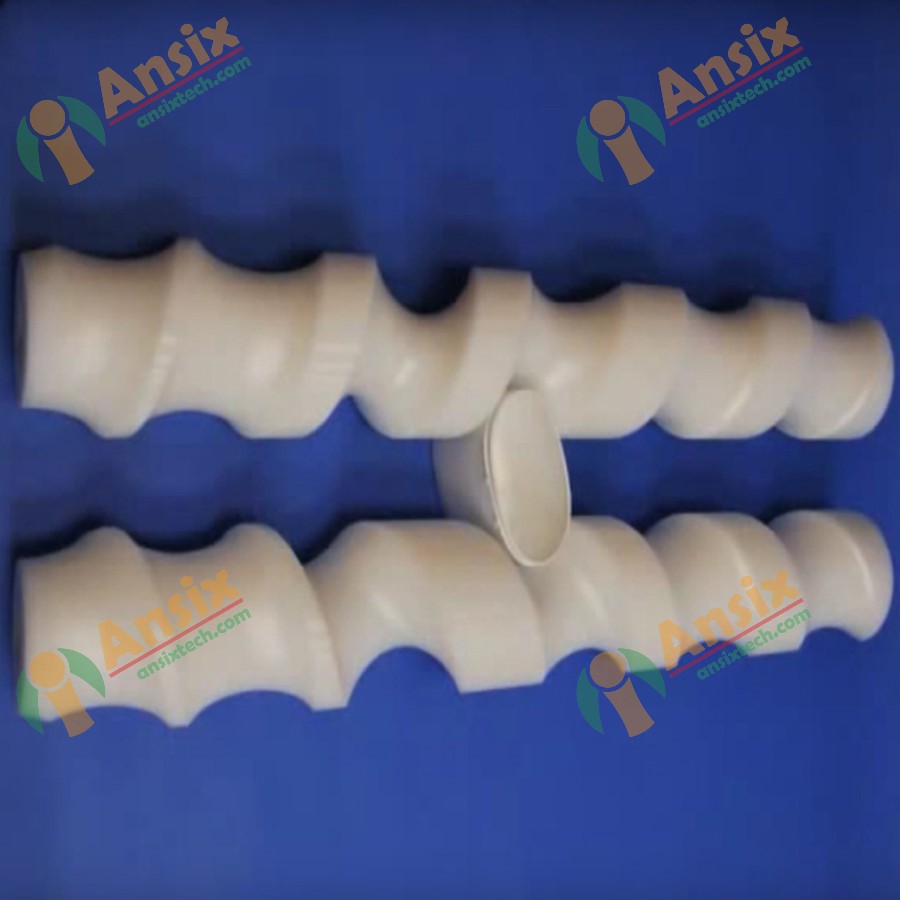

* Hafif çözüm - en iyi üretim performansını elde etmek için müşterilere optimize edilmiş ürün tasarımı önerisi sunun.

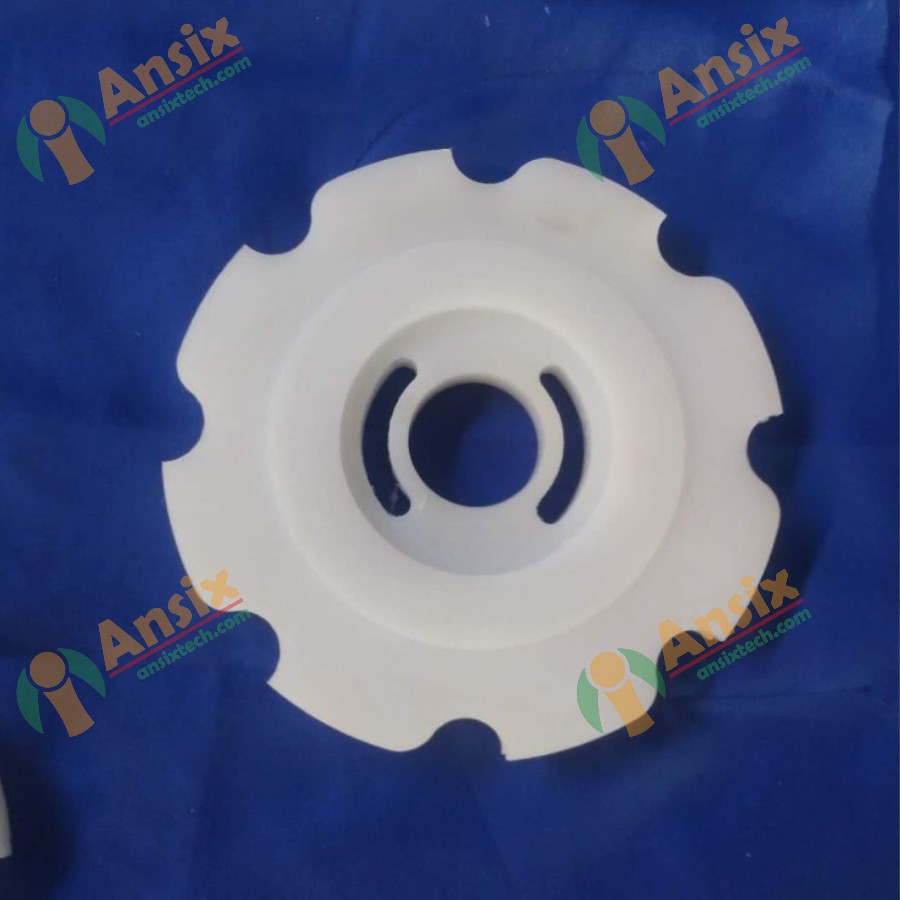

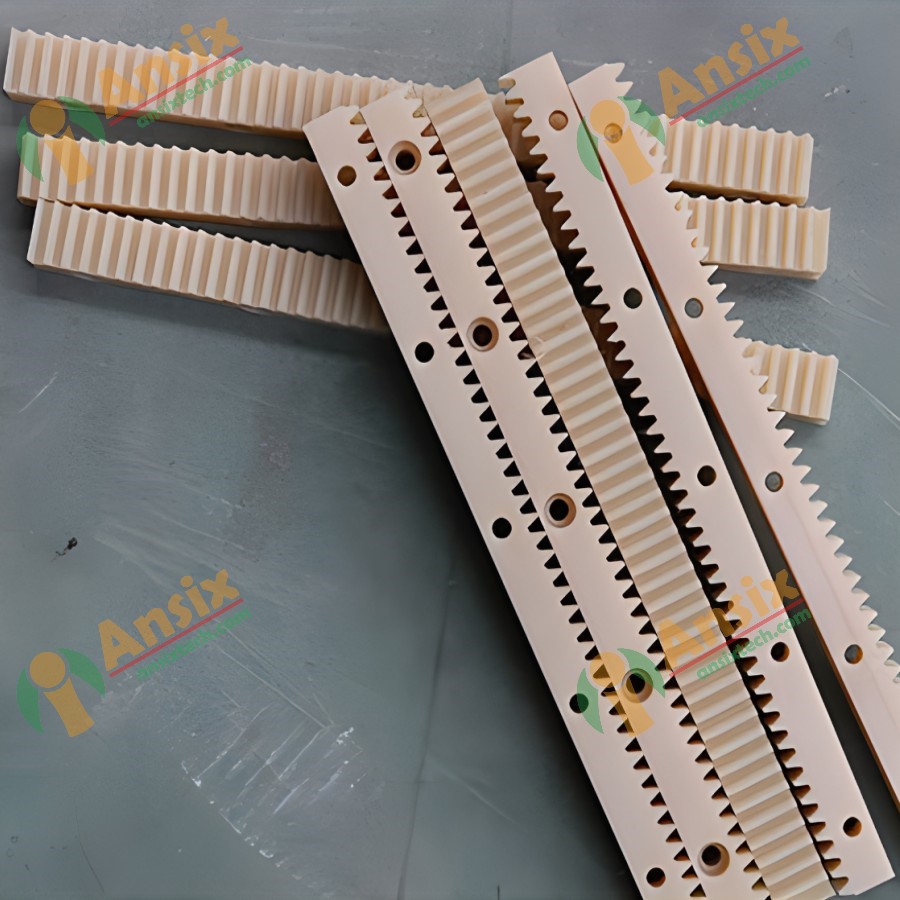

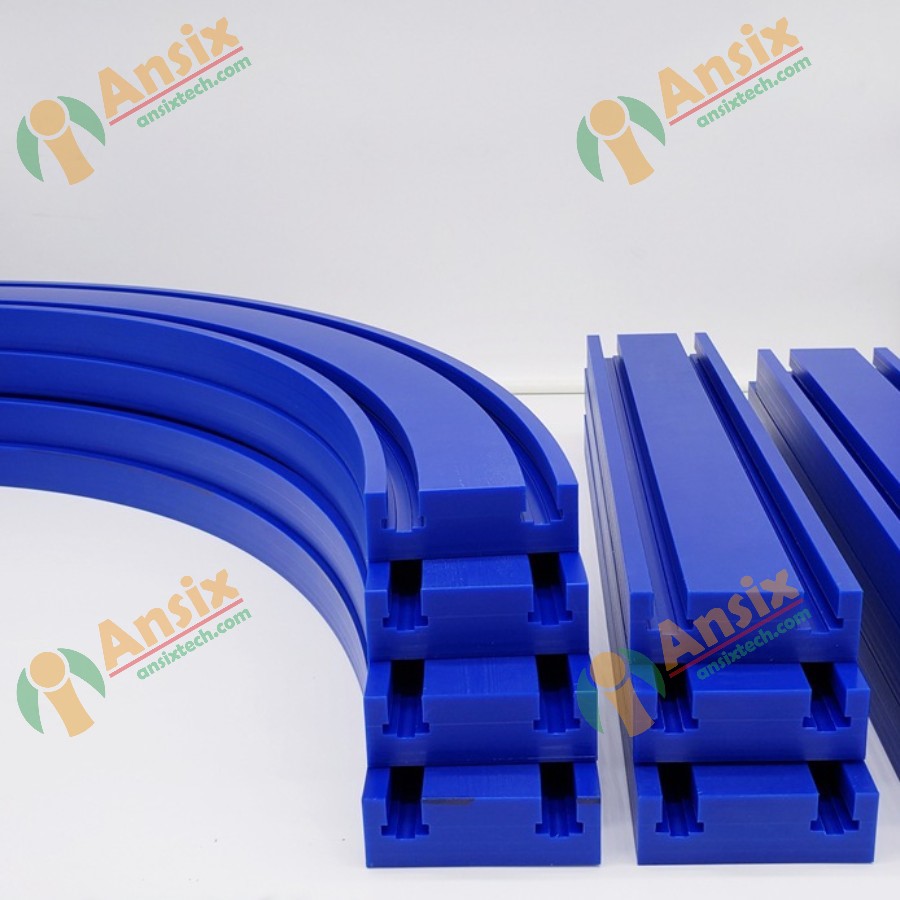

* Aşınma plakası tasarımı - uzun vadeli endişeler için eşmerkezlilik ayarı daha kolay.

* Kare merkezleme boşluğu tasarımı/Yuvarlak merkezleme boşluğu tasarımı

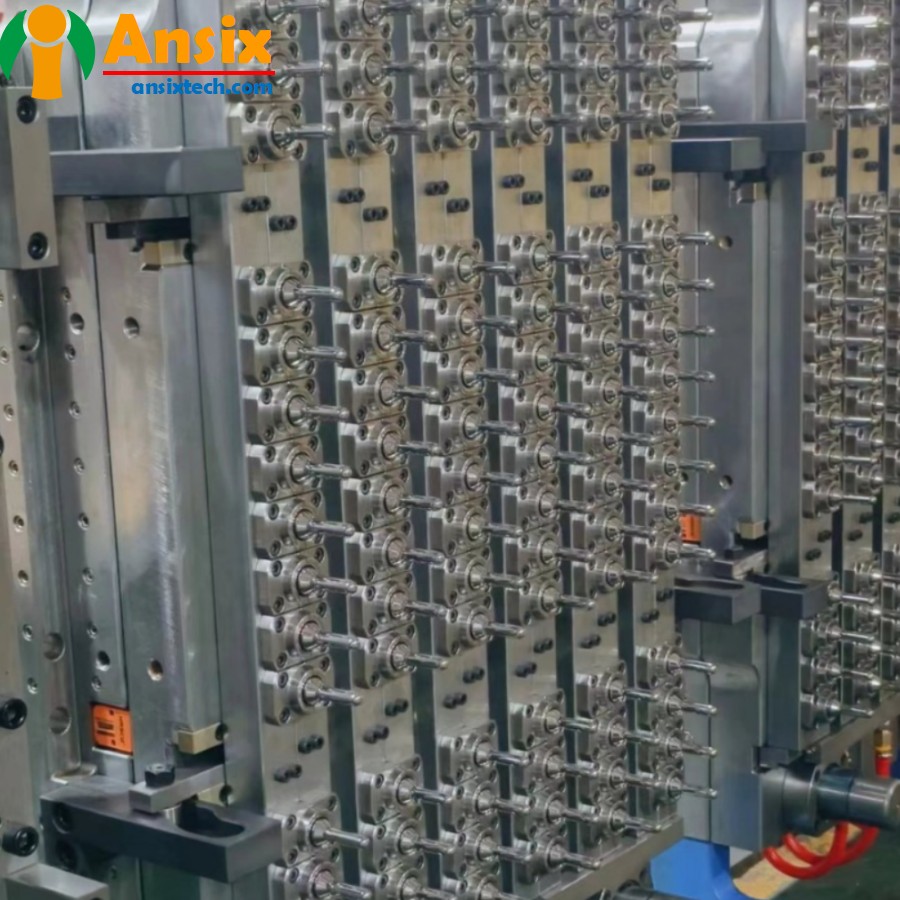

Çok boşluklu tasarım: 16cav, 8cav 6cav,4cav,2cav,1cav…vb.

Kalıp içi etiketleme kalıplarının imalatındaki zorluklar temel olarak aşağıdaki hususları içerir:

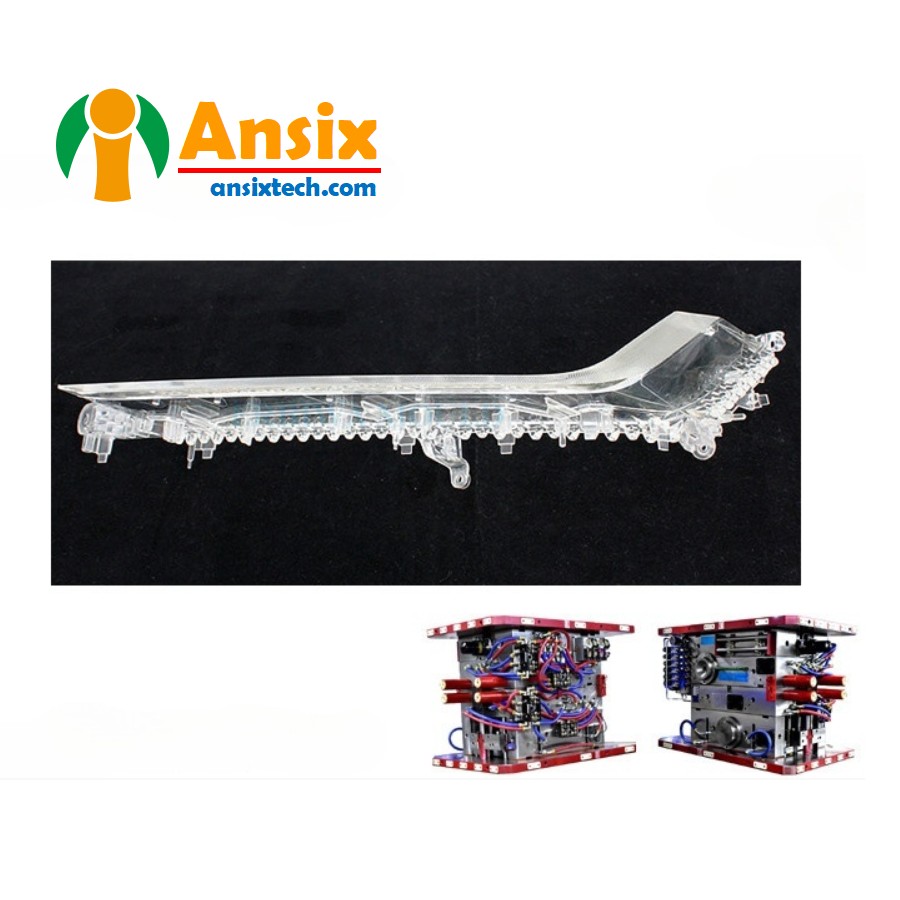

Kalıp yapısı tasarımı: Kalıp içi etiketleme kalıplarında, etiketin boyutu ve şeklinin yanı sıra kalıbın açma ve kapama yöntemi ve enjeksiyon sisteminin yerleşimi de dikkate alınmalıdır. Etiketin ürüne tam oturabilmesi ve enjeksiyon kalıplamanın sorunsuz yapılabilmesi için kalıbın yapısının uygun şekilde tasarlanması gerekir.

Etiket konumlandırma ve sabitleme: Kalıp içi etiketleme kalıbının, etiketin ürüne tam olarak oturabilmesini ve enjeksiyon kalıplama işlemi sırasında kaymamasını veya düşmemesini sağlamak için etiketin konumlandırılmasını ve sabitlenmesini dikkate alması gerekir. Etiketlerin konumlandırılma ve sabitlenme şeklinin, enjeksiyonlu kalıplama işlemine müdahale etmeden sağlam ve güvenilir olacak şekilde tasarlanması gerekir.

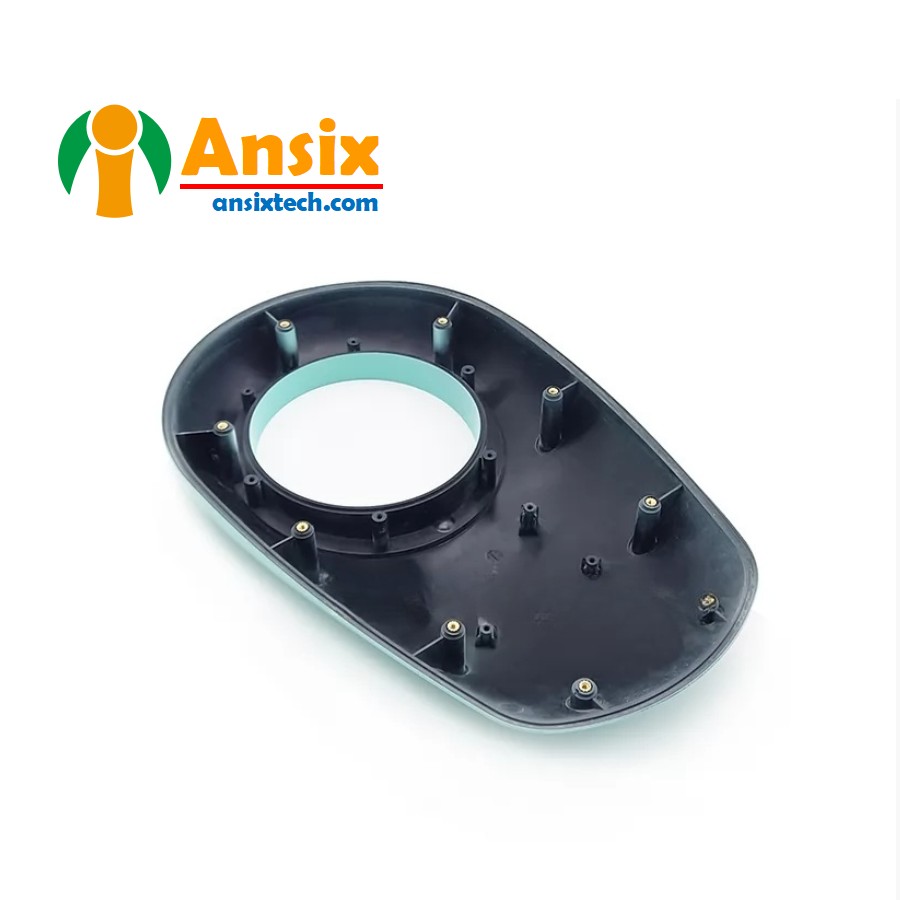

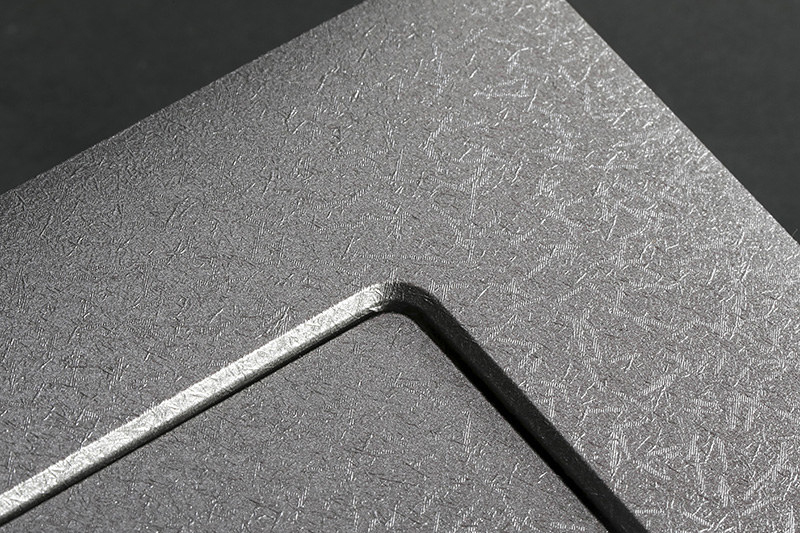

Malzeme seçimi: Kalıp içi etiketleme kalıplarının, enjeksiyon kalıplama işlemi sırasında yüksek basınç ve yüksek sıcaklığa dayanabilmesi için yüksek sertliğe ve yüksek aşınma direncine sahip malzemeler kullanması gerekir. Aynı zamanda kalıbın hızlı bir şekilde soğutulabilmesini sağlamak ve üretim verimliliğini artırmak için malzemenin ısıl iletkenliğinin de dikkate alınması gerekir.

İşleme doğruluğu gereksinimleri: Kalıp içi etiketleme kalıpları, yüksek işleme doğruluğu gereksinimlerine, özellikle de etiketin konumlandırma deliklerinin ve sabitleme deliklerinin doğruluğuna sahiptir; bunların, enjeksiyon kalıplama işlemi sırasında etiketin doğru şekilde konumlandırılabilmesini ve sabitlenebilmesini sağlaması gerekir. Aynı zamanda kalıbın açılıp kapanmasını ve enjeksiyon sisteminin normal çalışmasını sağlamak için kalıbın boyutsal doğruluğu ve montaj doğruluğunun da dikkate alınması gerekir.

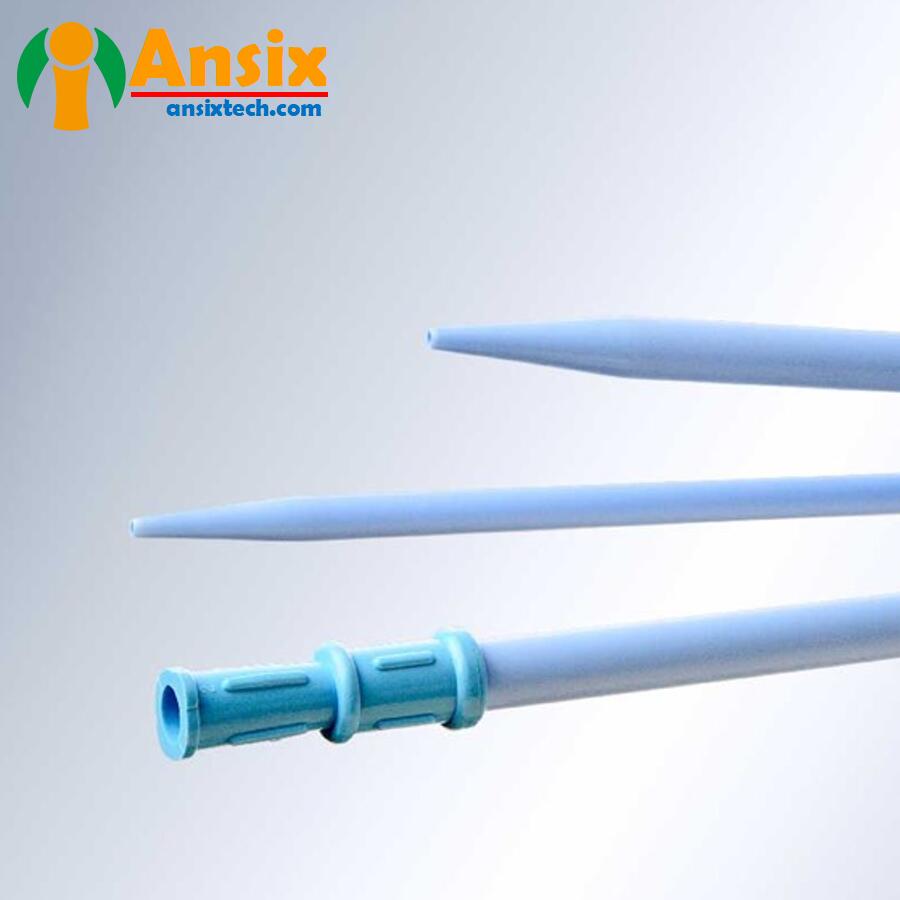

Enjeksiyon kalıplama proses optimizasyonu temel olarak aşağıdaki hususları içerir:

Enjeksiyon kalıplama parametre optimizasyonu: Enjeksiyon kalıplama makinesinin enjeksiyon hızını, enjeksiyon basıncını, tutma süresini ve diğer parametrelerini ayarlayarak en iyi enjeksiyon kalıplama efekti elde edilebilir. Özellikle kalıp içi etiketleme işlemi sırasında etiketin kaymasını veya düşmesini önlemek için enjeksiyon hızının ve enjeksiyon basıncının kontrol edilmesi gerekir.

Soğutma sistemi optimizasyonu: Makul bir soğutma sistemi tasarlanarak kalıbın soğutma hızı hızlandırılabilir ve enjeksiyon kalıplama döngüsü kısaltılabilir. Özellikle kalıp içi etiketleme işlemi sırasında, etiketin termal strese veya deformasyona neden olmadan ürün üzerine hızlı bir şekilde sabitlenebilmesi için etiketin sabitleme yönteminin ve malzemenin termal iletkenliğinin dikkate alınması gerekir.

Kalıp sıcaklık kontrolü: Kalıbın sıcaklığının kontrol edilmesiyle, plastik malzemenin enjeksiyon kalıplama işlemi sırasında uygun erimiş halini koruyabilmesini ve kalıp boşluğunu tamamen doldurabilmesini sağlamak mümkündür. Özellikle kalıp içi etiketleme işlemi sırasında, termal stres ve deformasyonun önlenmesi için kalıbın sıcaklık dağılım düzgünlüğünün kontrol edilmesi gerekir.

Kalıp yüzey işlemi: Enjeksiyon kalıplama işlemi sırasında kalıbın yüzey kaplamasını ve aşınma direncini iyileştirmek ve plastik malzemelerin sürtünmesini ve aşınmasını azaltmak için kalıp yüzeyine parlatma, püskürtme ve diğer işlemler gerçekleştirilir.

Yukarıdaki optimizasyon önlemleri sayesinde, kalıp içi etiketleme kalıbının üretim kalitesi ve enjeksiyonlu kalıplama etkisi iyileştirilebilir, kusur oranı azaltılabilir ve üretim verimliliği artırılabilir... lütfen bize bir mesaj gönderin (E-posta: info@ansixtech.com ) istediğiniz zaman bize iletin ve ekibimiz size 12 saat içinde cevap verecektir.