Die Massenproduktion von PET-Getränkeflaschen-Preform-Spritzguss umfasst viele Aspekte wie die Verbesserung der Spritzgusseffizienz, die Produktkostenkontrolle, die automatisierte Werkzeug- und Vorrichtungskonfiguration sowie die Prozessqualitätssicherung.

Verbesserung der Effizienz beim Spritzgießen:

Um die Effizienz des Spritzgießens zu verbessern, können folgende Maßnahmen ergriffen werden:

Automatisierte Produktionslinie: Führen Sie automatisierte Geräte und Produktionslinien ein, um einen effizienten Betrieb automatisierter Spritzguss- und Produktionsprozesse zu erreichen.

Parallelproduktion: Bei der Parallelproduktion werden mehrere Prozesse gleichzeitig ausgeführt, um den Produktionszyklus zu verkürzen.

Optimieren Sie die Parameter des Spritzgussprozesses: Verbessern Sie die Effizienz und Qualität des Spritzgussprozesses, indem Sie die Parameter des Spritzgussprozesses wie Einspritzgeschwindigkeit, Temperaturregelung usw. optimieren.

Produktkostenkontrolle:

Im Massenproduktionsprozess muss eine Produktkostenkontrolle durchgeführt werden, um die Produktionskosten zu senken. Zu den gängigen Maßnahmen zur Kostenkontrolle gehören:

Kontrolle der Rohstoffkosten: Wählen Sie geeignete Rohstofflieferanten aus, führen Sie Kostenverhandlungen und -optimierungen durch und senken Sie die Rohstoffkosten.

Arbeitskostenkontrolle: Optimieren Sie den Produktionsprozess, verbessern Sie die Produktionseffizienz und reduzieren Sie manuelle Betriebszeiten und Arbeitskosten.

Kontrolle der Ausrüstungskosten: Wählen Sie Ausrüstungslieferanten angemessen aus, kontrollieren Sie die Beschaffungs- und Wartungskosten für Ausrüstung und senken Sie die Ausrüstungskosten.

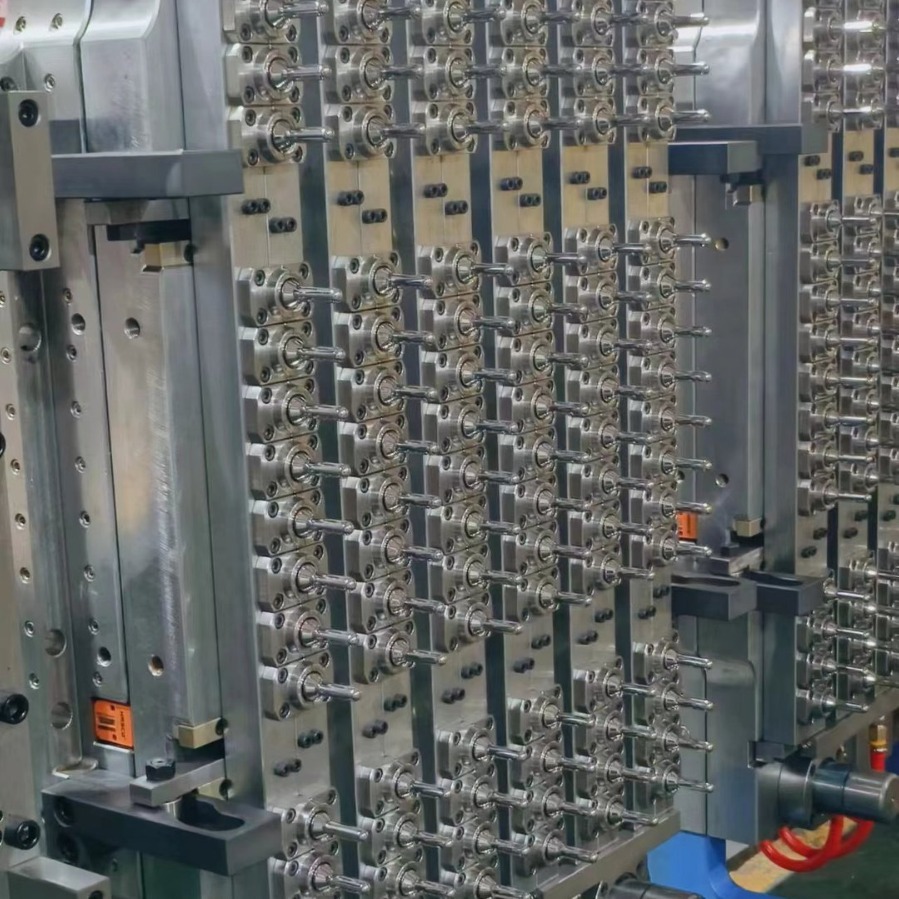

Automatisierte Werkzeug- und Vorrichtungskonfiguration:

Durch die Konfiguration automatisierter Werkzeugvorrichtungen können die Produktionseffizienz und die Produktqualität verbessert und die Abhängigkeit von manuellen Vorgängen verringert werden. Automatisierte Werkzeugvorrichtungen können die folgenden Funktionen erfüllen:

Automatisches Be- und Entladen: Das automatische Be- und Entladen wird durch automatisierte Geräte realisiert, wodurch die manuelle Betriebszeit reduziert wird.

Automatische Positionierung und Klemmung: Die automatische Positionierung und Klemmung von Produkten wird durch automatisierte Vorrichtungen erreicht, wodurch die Produktionseffizienz und die Produktkonsistenz verbessert werden.

Automatische Erkennung und Eliminierung: Die automatische Erkennung und Eliminierung von Produkten wird durch automatisierte Geräte realisiert, um die Produktqualität und Produktionseffizienz zu verbessern.

Prozessqualitätssicherung:

Während der Massenproduktion ist eine Prozessqualitätssicherung erforderlich, um die Produktkonsistenz und -stabilität sicherzustellen. Zu den gängigen Qualitätssicherungsmaßnahmen gehören:

Qualitätskontrollplan: Entwickeln Sie einen Qualitätskontrollplan, um die Qualitätsanforderungen und Kontrollmethoden für jede Verbindung zu klären.

Inspektion und Tests: Führen Sie Produktinspektionen und -tests durch, z. B. Inspektion des Aussehens, Maßmessung, Funktionstests usw., um sicherzustellen, dass das Produkt die Anforderungen erfüllt.

Prozessüberwachung: Überwachen Sie den Produktionsprozess, wie z. B. Temperaturkontrolle, Einspritzdruckkontrolle usw., um Produktkonsistenz und -stabilität sicherzustellen.

Die Massenproduktion von PET-Getränkeflaschen-Preform-Spritzguss umfasst viele Aspekte wie die Verbesserung der Spritzgusseffizienz, die Produktkostenkontrolle, die automatisierte Werkzeug- und Vorrichtungskonfiguration sowie die Prozessqualitätssicherung. Durch sinnvolle Maßnahmen und Management kann die Effizienz des Spritzgießens verbessert, die Kosten gesenkt und die Produktqualität und -stabilität sichergestellt werden.