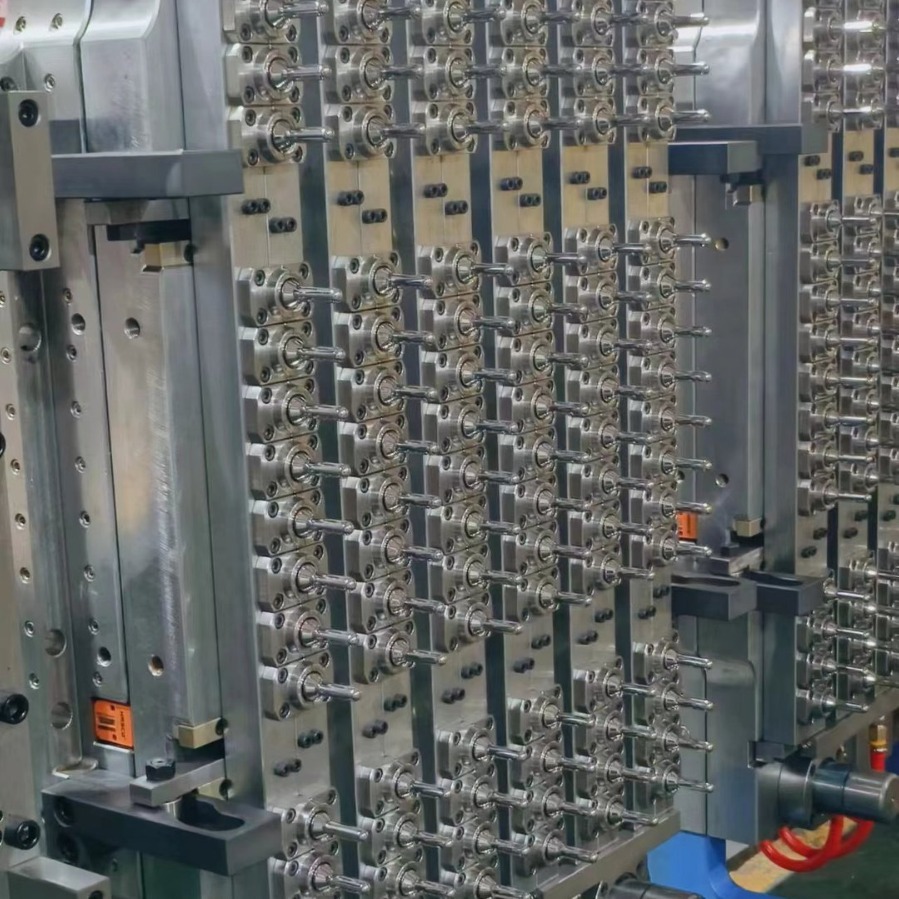

Produksi massal cetakan injeksi cetakan botol minuman PET melibatkan banyak aspek seperti peningkatan efisiensi cetakan injeksi, pengendalian biaya produk, konfigurasi perkakas dan perlengkapan otomatis, dan jaminan kualitas proses.

Peningkatan efisiensi pencetakan injeksi:

Untuk meningkatkan efisiensi pencetakan injeksi, langkah-langkah berikut dapat diambil:

Lini produksi otomatis: Memperkenalkan peralatan otomatis dan jalur produksi untuk mencapai pengoperasian cetakan injeksi otomatis dan proses produksi yang efisien.

Produksi paralel: Produksi paralel diadopsi untuk melakukan beberapa proses pada waktu yang sama untuk memperpendek siklus produksi.

Optimalkan parameter proses pencetakan injeksi: Tingkatkan efisiensi dan kualitas pencetakan injeksi dengan mengoptimalkan parameter proses pencetakan injeksi, seperti kecepatan injeksi, kontrol suhu, dll.

Pengendalian biaya produk:

Dalam proses produksi massal, pengendalian biaya produk perlu dilakukan untuk menekan biaya produksi. Langkah-langkah pengendalian biaya yang umum meliputi:

Pengendalian biaya bahan baku: Pilih pemasok bahan baku yang sesuai, lakukan negosiasi dan optimalisasi biaya, dan kurangi biaya bahan baku.

Pengendalian biaya tenaga kerja: Mengoptimalkan proses produksi, meningkatkan efisiensi produksi, dan mengurangi waktu pengoperasian manual dan biaya tenaga kerja.

Pengendalian biaya peralatan: Memilih pemasok peralatan secara wajar, mengontrol biaya pengadaan dan pemeliharaan peralatan, dan mengurangi biaya peralatan.

Konfigurasi perkakas dan perlengkapan otomatis:

Dengan mengonfigurasi perlengkapan perkakas otomatis, efisiensi produksi dan kualitas produk dapat ditingkatkan, serta ketergantungan pada pengoperasian manual dapat dikurangi. Perlengkapan perkakas otomatis dapat mencapai fungsi berikut:

Bongkar muat otomatis: Bongkar muat otomatis diwujudkan melalui perangkat otomatis, sehingga mengurangi waktu pengoperasian manual.

Penentuan posisi dan penjepitan otomatis: Penempatan dan penjepitan produk secara otomatis dicapai melalui perlengkapan otomatis, sehingga meningkatkan efisiensi produksi dan konsistensi produk.

Deteksi dan eliminasi otomatis: Deteksi dan eliminasi produk secara otomatis diwujudkan melalui perangkat otomatis untuk meningkatkan kualitas produk dan efisiensi produksi.

Jaminan kualitas proses:

Selama produksi massal, jaminan kualitas proses diperlukan untuk memastikan konsistensi dan stabilitas produk. Langkah-langkah jaminan kualitas yang umum meliputi:

Rencana kendali mutu: Kembangkan rencana kendali mutu untuk memperjelas persyaratan mutu dan metode kendali untuk setiap tautan.

Inspeksi dan pengujian: Melakukan inspeksi dan pengujian produk, seperti inspeksi penampilan, pengukuran dimensi, pengujian fungsional, dll., untuk memastikan bahwa produk memenuhi persyaratan.

Pemantauan proses: Pantau proses produksi, seperti kontrol suhu, kontrol tekanan injeksi, dll., untuk memastikan konsistensi dan stabilitas produk.

Produksi massal cetakan injeksi cetakan botol minuman PET melibatkan banyak aspek seperti peningkatan efisiensi cetakan injeksi, pengendalian biaya produk, konfigurasi perkakas dan perlengkapan otomatis, dan jaminan kualitas proses. Melalui tindakan dan manajemen yang wajar, efisiensi pencetakan injeksi dapat ditingkatkan, biaya dikurangi, dan kualitas serta stabilitas produk terjamin.