Ürün Tasarımı ve Geliştirme

Eksiksiz bir tasarım, prototip oluşturma, simülasyon, test ve geliştirme portföyünü tek bir çatı altında toplayan tamamen birleştirilmiş geliştirme döngümüz, bileşenler ve montajlar için ürün tasarımı ve geliştirmeyle uyumlu optimize edilmiş bir tasarım kontrol paketi sunmamıza olanak tanır.

Tasarım ve geliştirme mühendislerimiz, ürün ve cihaz endüstrisindeki en gelişmiş yöntem ve teknolojileri süreç içerisine dahil ederek fikrinizi konseptten tamamlamaya kadar geliştirir. AnsixTech'te belgelenmiş sürecimiz boyunca incelemeleri, tehlike tanımlamasını ve risk analizini titizlikle yürütüyoruz.

Ürün tasarımı ve geliştirme, konseptten gerçek ürüne dönüşümü içeren karmaşık ve kritik bir süreçtir. Bu süreçte, nihai ürünün kullanıcıların ihtiyaçlarını karşılayabilmesini ve rekabetçi olmasını sağlamak için pazar talebi, teknik fizibilite ve kullanıcı deneyimi gibi birçok faktörün kapsamlı bir şekilde dikkate alınması gerekir.

Her şeyden önce pazar araştırması, ürün tasarımı ve geliştirmenin önemli bir parçasıdır. Pazar araştırması yoluyla kullanıcı ihtiyaçlarını ve tercihlerini anlayabilir, pazar eğilimlerini ve rakipleri anlayabilirsiniz. Bu, ürünün konumunun ve özelliklerinin belirlenmesine yardımcı olur ve sonraki tasarım ve geliştirme için rehberlik sağlar. Pazar araştırması anketler, röportajlar, gözlemler vb. aracılığıyla yapılabilir. Toplanan veriler ve bilgiler, tasarım ekibinin kullanıcı ihtiyaçlarını daha iyi anlamasına yardımcı olabilir ve ürün tasarımı için temel oluşturabilir.

İkincisi, gereksinim analizi ürün tasarımı ve geliştirmesinde önemli bir adımdır. Bu aşamada kullanıcıların ihtiyaçlarının detaylı bir şekilde anlaşılması ve ürün fonksiyon ve özelliklerine dönüştürülmesi gerekmektedir. Kullanıcılarla iletişim ve geri bildirim yoluyla, ürünün kullanıcıların sorunlarını gerçekten çözebilmesini sağlamak için ürün tasarımı sürekli olarak optimize edilebilir. Gereksinim analizi, kullanıcı görüşmeleri, kullanıcı hikayeleri, kullanım senaryosu analizi vb. aracılığıyla yapılabilir. Kullanıcılarla derinlemesine iletişim kurarak tasarım ekibi, kullanıcı ihtiyaçlarını daha iyi anlayabilir ve ürün tasarımı için rehberlik sağlayabilir.

Daha sonra, bir ürünün konseptini somut bir tasarıma dönüştürme süreci olan kavramsal tasarım gelir. Bu aşamada ürünün işlevselliğini, tasarımını, kullanıcı arayüzünü vb. dikkate almanız gerekir. Eskizler çizerek, modeller yaparak vb. tasarım fikirlerini hayata geçirebilir, ekip üyeleri ve kullanıcılarla tartışıp geri bildirim sağlayabilirsiniz. Kavramsal tasarım, elle çizim, CAD tasarımı, 3D modelleme vb. yoluyla gerçekleştirilebilir. Sürekli yineleme ve optimizasyon yoluyla ürün tasarım planı nihai olarak belirlenir.

Daha sonra prototipleme yapılır, ürünün prototipleri yapılarak tasarımın fizibilitesi ve kullanıcı deneyimi doğrulanabilir. Bir prototip fiziksel bir model, sanal bir model veya etkileşimli bir arayüz modeli olabilir. Kullanıcılarla yapılan testler ve geri bildirimler yoluyla sorunlar keşfedilip çözülebilir ve ürünün tasarımı daha da optimize edilebilir. Prototip oluşturma, 3D baskı, sanal gerçeklik teknolojisi, prototip üretimi vb. aracılığıyla gerçekleştirilebilir. Kullanıcılarla etkileşim ve testler yoluyla tasarım ekibi, kullanıcı ihtiyaçlarını daha iyi anlayabilir ve ürün tasarımı için geri bildirim ve iyileştirme fırsatları sağlayabilir.

Test aşamasında ürünün işlevsellik, performans, kullanıcı deneyimi vb. açısından test edilmesi gerekir. Test yoluyla ürün sorunları ve eksiklikleri keşfedilerek iyileştirme ve onarım yapılabilir. Bu aşamanın amacı, iyi bir kullanıcı deneyimi sağlamak için ürünün kalitesini ve istikrarını sağlamaktır. Test, yazılım testi, donanım testi, kullanıcı deneyimi testi vb. yoluyla yapılabilir. Sürekli test ve geri bildirim yoluyla tasarım ekibi, ürünün tasarımını ve işlevselliğini sürekli olarak iyileştirebilir, ürün kalitesini ve kullanıcı memnuniyetini artırabilir.

Ürün tasarımı ve geliştirme, pazar talebinin, teknik fizibilitenin, kullanıcı deneyiminin ve diğer faktörlerin kapsamlı bir şekilde değerlendirilmesini gerektiren kapsamlı bir süreçtir. Pazar araştırması, talep analizi, kavramsal tasarım, prototip oluşturma, test etme, üretim ve pazarlama yoluyla bir ürün konsepti, kullanıcı ihtiyaçlarını karşılayan ve rekabetçi, gerçekten kullanılabilir bir ürüne dönüştürülebilir. Bu süreçte tasarım ekibinin, sürekli yenilik ve iyileştirme yoluyla ürün kalitesini ve kullanıcı memnuniyetini artırmak için pazarlama departmanı, mühendisler ve üreticiler gibi birden fazla departman ve ekiple işbirliği yapması gerekmektedir.

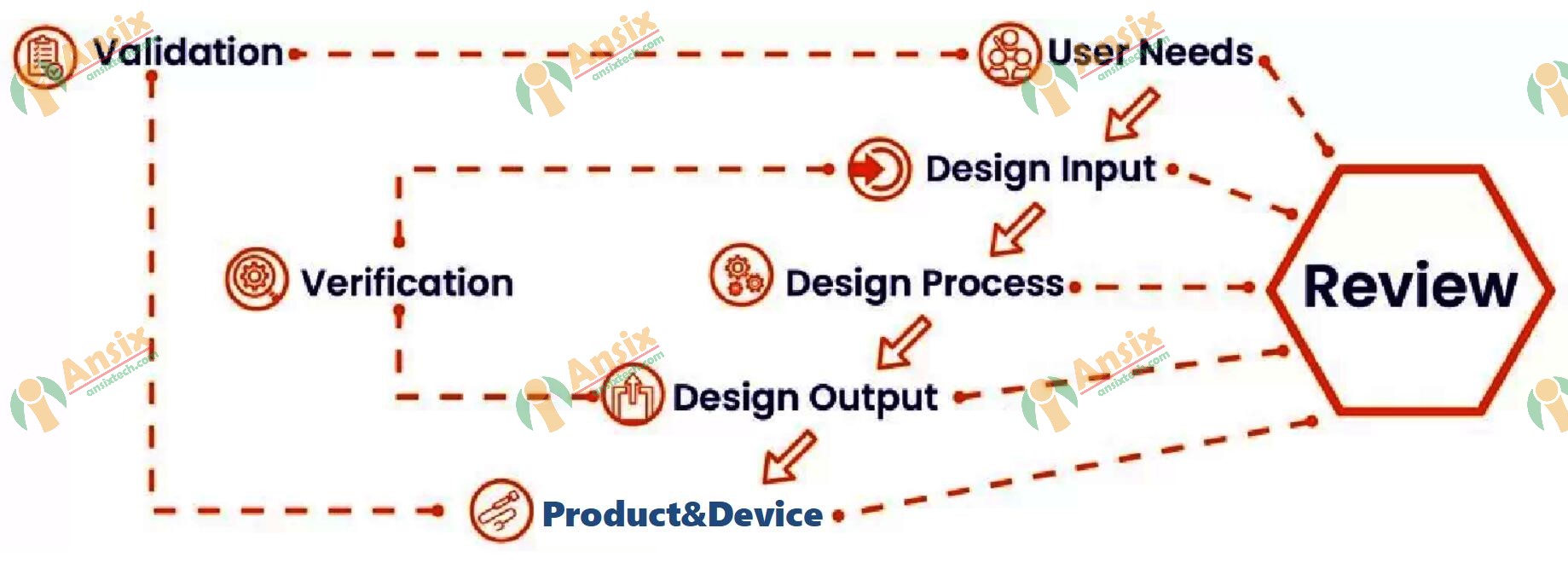

Ürün&Cihaz Tasarım Kontrol Süreci

Tasarım Kontrolün başladığı ilk aşama, üretim aşamasına taşınacak cihaz tasarımı ve üretim süreçlerinden oluşan Tasarım Girdisinin geliştirilmesi ve onaylanmasıdır.

Tasarım kontrolü bütünsel bir stratejidir ve tasarım kesinleştikten sonra tasarımın üretim aşamasına kadar paylaşılmasıyla bitmez. Ayrıca üretim süreçlerini tasarım aşamasındaki değişikliklere ve hatta üretim sonrası geri bildirimlere göre hareket ettirir. Bir kullanıcı için kullanılabilir bir ürün geliştirmek ve iyileştirilmiş ürün için kullanım kalıplarında devrim niteliğindeki değişiklikleri dikkate almak ve başarısız ürünleri teşhis etmek sürekli bir süreçtir.

Ürün tasarımı kontrol süreci, ürün tasarımı ve geliştirme süreci boyunca bir dizi kontrol önlemi ve yöntemi yoluyla ürün tasarımının kalitesinin ve ilerlemesinin sağlanması sürecini ifade eder. Ürün tasarım kontrol sürecinin genel adımları şunlardır:

Tasarım hedeflerini ve gereksinimlerini belirleyin: Ürün tasarımına başlamadan önce ürünün tasarım hedeflerini ve gereksinimlerini netleştirmek gerekir. Buna ürün işlevi, performans, görünüm, maliyet, üretim süreci ve diğer gereksinimler dahildir. Bu hedefler ve gereksinimler tasarım kontrolünün temelini oluşturacaktır.

Bir tasarım planı geliştirin: Tasarım hedeflerine ve gereksinimlerine göre ayrıntılı bir tasarım planı geliştirin. Tasarım planı tasarım programını, tasarım aşamalarını ve görevlerini, tasarım kaynaklarının tahsisini vb. içerir. Tasarım planı, ekibin tasarımın ilerleyişini ve sorumluluklarını netleştirmesine ve tasarımın planlandığı gibi ilerlemesini sağlamasına yardımcı olacaktır.

Tasarımın gözden geçirilmesi: Tasarım sürecinde tasarımın gözden geçirilmesi çok önemli bir kontrol önlemidir. Tasarım incelemeleri her tasarım aşamasında veya önemli tasarım karar noktalarında yapılabilir. İnceleme yoluyla tasarımın rasyonelliği, uygunluğu ve yapılabilirliği kontrol edilebilir, sorunlar keşfedilip çözülebilir, tasarımın kalitesi ve uygulanabilirliği sağlanabilir.

Tasarım doğrulama ve doğrulama: Tasarım tamamlandıktan sonra tasarım doğrulama ve doğrulama gereklidir. Tasarım doğrulama, tasarımın fonksiyon ve performansının simülasyon, deney veya hesaplama yoluyla gereksinimleri karşılayıp karşılamadığının doğrulanmasıdır. Tasarım doğrulaması prototip testi, simülasyon, deneysel doğrulama vb. yoluyla gerçekleştirilebilir. Tasarım doğrulamasının sonuçları, tasarım değişikliklerinin ve optimizasyonlarının gerekli olup olmadığını belirleyecektir.

Tasarım değişikliği kontrolü: Tasarım sürecinde tasarım değişikliği gerektiren talep değişiklikleri, teknik sorunlar, pazar değişiklikleri vb. meydana gelebilir. Tasarım değişikliği kontrolü, tasarım değişikliklerinin rasyonelliğini ve kontrol edilebilirliğini sağlama sürecidir. Değişikliklerin ürün kalitesi, program ve maliyet üzerinde kontrol edilemeyen bir etkiye sahip olmayacağından emin olmak için tasarım değişikliklerinin gözden geçirilmesi ve onaylanması gerekir.

Tasarım doküman kontrolü: Tasarım süreci sırasında, tasarım spesifikasyonları, tasarım raporları, tasarım çizimleri vb. dahil olmak üzere çok sayıda tasarım dokümanının oluşturulması gerekir. Tasarım doküman kontrolü, tasarım dokümanlarının doğruluğunu, eksiksizliğini ve izlenebilirliğini sağlama sürecidir. . Tasarım belgelerinin daha sonraki tasarım ve üretim kullanımı için sürüm kontrolü yapılması, gözden geçirilmesi ve arşivlenmesi gerekir.

Tasarım kalite kontrolü: Tasarım süreci sırasında, tasarım kalitesinin gereksinimleri karşıladığından emin olmak için tasarım kalite kontrolünün yapılması gerekir. Tasarım kalite kontrolü, tasarımın rasyonelliğinin, güvenilirliğinin, üretilebilirliğinin, sürdürülebilirliğinin ve diğer hususların kontrolünü içerir. Tasarım kalite kontrolü sayesinde tasarım hataları ve kusurları azaltılabilir ve ürün kalitesi ve güvenilirliği artırılabilir.

Tasarım ilerleme kontrolü: Tasarım sürecinde tasarımın planlandığı gibi ilerlemesini sağlamak için tasarım ilerleme kontrolü gereklidir. Tasarım ilerleme kontrolü, tasarım görevlerinin ayrıştırılmasını, ilerlemenin izlenmesini ve ayarlanmasını, kaynakların tahsisini vb. içerir. Tasarım ilerleme kontrolü aracılığıyla, tasarımın zamanında tamamlanmasını sağlamak için tasarım ilerleme gecikmeleri zamanında keşfedilebilir ve çözülebilir.

Fiili uygulamada, belirli proje ve organizasyonel koşullara göre ayarlamalar ve eklemeler yapılabilir. Tasarım kontrolünün amacı tasarımın kalitesini ve ilerlemesini sağlamak, tasarım risklerini azaltmak ve ürün rekabet gücünü ve pazar başarı oranını arttırmaktır.

Hammadde tedarik zinciri yönetimi

AnsixTech'te hammadde tedarik zinciri yönetimine ve teslimat süresinin doğruluğu ve güvenilirliğine büyük önem veriyoruz. Uygulamalarımızdan ve taahhütlerimizden bazıları şunlardır:

Tedarikçi seçimi ve değerlendirilmesi: Güvenilir tedarikçilerle uzun vadeli işbirliğine dayalı ilişkiler kuruyoruz ve onların zamanında teslimat oranını, ürün kalitesini ve hizmet düzeyini düzenli olarak değerlendiriyoruz. İhtiyaçlarımızı karşılayabilecek ve istikrarlı tedarik kabiliyetine sahip tedarikçileri seçiyoruz.

Tahmin ve planlama: Pazar araştırması ve talep tahmini yoluyla ihtiyaç duyulan hammadde miktarını ve süresini tahmin ediyoruz. Hammadde tedarikinin üretim ihtiyaçlarımızı karşılayabilmesini sağlamak için makul satın alma planları oluşturur ve tedarikçilerle zamanında iletişim kurarız.

Envanter Yönetimi: Aşırı yüksek veya düşük stok seviyelerini önlemek için hassas stok yönetimi yapıyoruz. Envanterin doğruluğunu ve güncelliğini sağlamak için düzenli envanter sayımları ve analizleri yapıyoruz.

Tedarik zinciri işbirliği: Tedarikçilerimizle yakın iletişim ve işbirliğini sürdürüyoruz. Tedarik zincirinin düzgünlüğünü ve koordinasyonunu sağlamak için talep değişikliklerini ve teslimat sürelerini tedarikçilerimize zamanında iletiyoruz.

Çeşitlendirilmiş tedarik zinciri: Tedarik zinciri risklerini azaltmak için birden fazla tedarikçiyle işbirliğine dayalı ilişkiler kurduk. Bir tedarikçinin talebi karşılayamaması durumunda, hammadde tedariğinin etkilenmemesini sağlamak için derhal diğer tedarikçilere geçebiliyoruz.

Takip ve İzleme: Hammaddelerin teslimat durumunu ve ilerleyişini takip ediyor, gecikmelere neden olabilecek sorunları anında çözüyoruz. Potansiyel sorunların zamanında keşfedilip çözülebilmesi amacıyla tedarik zincirimizin işleyişini izlemek için tedarik zinciri yönetim sistemleri ve diğer araçları kullanıyoruz.

Teslimat süresi taahhüdü: Müşteri teslimat süresi gereksinimlerine göre ürünleri hızlı bir şekilde teslim edeceğimize söz veriyoruz. Ürünlerin müşterilere zamanında teslim edilebilmesini sağlamak için müşteri ihtiyaçlarına ve teslimat süresine göre makul üretim planları ve lojistik düzenlemeleri oluşturuyoruz.

Genel hammaddeler için tedarikçilerden 2 saat içerisinde hammaddeyi fabrikamıza teslim etmelerini talep edebiliriz.

Yukarıdaki tedarik zinciri yönetimi önlemleri ve teslimat süresi taahhütleri aracılığıyla, hammaddelerin zamanında tedarik edilmesini ve ürünlerin hızlı teslimatını sağlamaya çalışıyoruz. Müşteri ihtiyaç ve beklentilerini karşılamak için tedarik zinciri yönetiminin verimliliğini ve güvenilirliğini sürekli geliştiriyoruz.

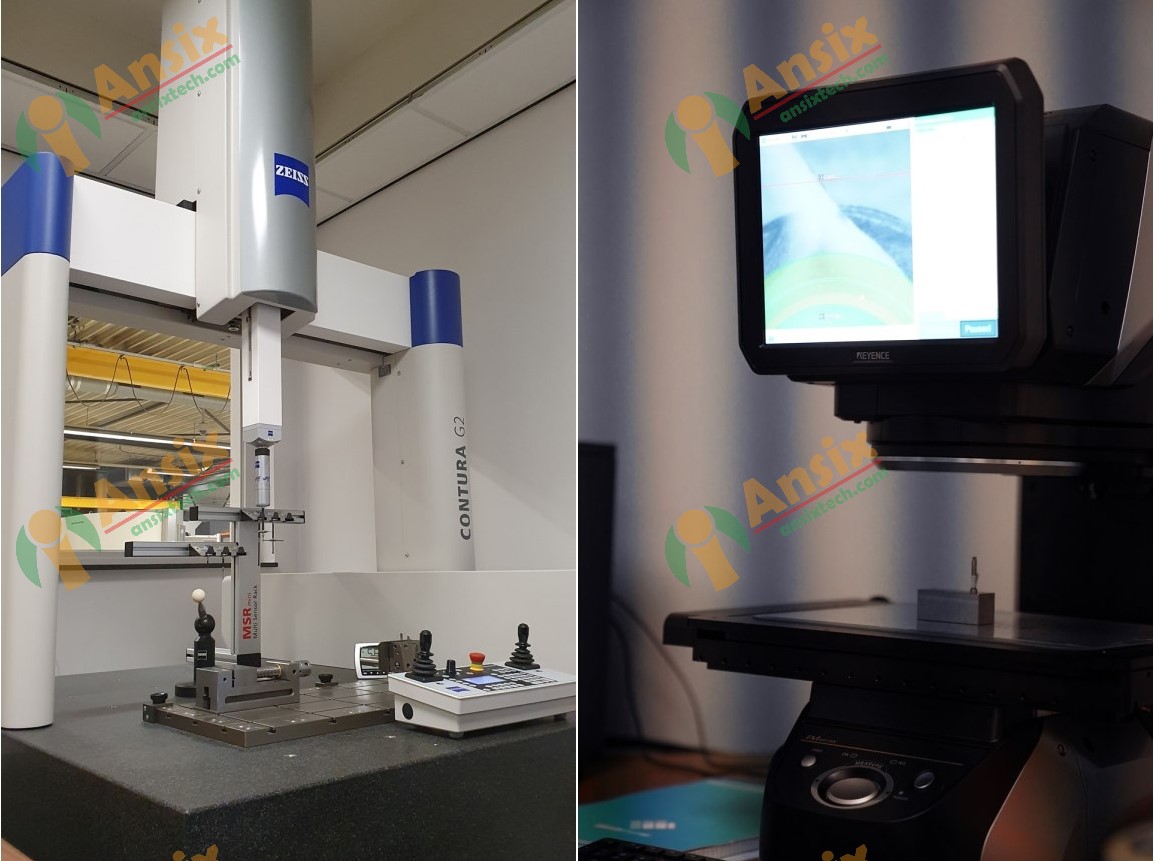

Test – Doğrulama ve Doğrulama

Pazardan başarılı bir pay alabilmek için her ürün ve cihazın işlevsellik, kullanılabilirlik ve güvenilirlik hedeflerini karşılaması gerekir. Bunların dışında son kullanıcılar, bazen yaşam için kritik önem taşıyan belirli bir sorun veya durumu yönetmek için kullandıkları cihazların etkinliğini ve güvenliğini de ararlar. Bu tıbbi cihazların doğrulanması ve onaylanmasıyla tekrarlanan testlerin zorunlu hale gelmesinin nedeni budur.

Ürün ve cihazlar çeşitli teknoloji şekillerinden, boyutlarından ve farklı karmaşıklık düzeylerinden oluşabilir. Doğrulama ve doğrulama (V&V) eylemi düzenleyici ortam tarafından yönlendirilir ve uluslararası standartlara uygun olmalıdır.

Standartlaştırılmış Doğrulama ve Doğrulama faaliyetlerimiz üretim sürecini basitleştirebilir ve onay sürecini iyileştirebilir. Ayrıca otomatik testler, teşhis teknikleri ve veri toplama araçları V&V prosedürünü geliştirebilir.

Herhangi bir test sürecinin karmaşıklığı, kullanılan teknolojilere ve coğrafi hedef pazarlara bağlıdır. Test stratejisi aşağıda belirtilen en az altı parametreyi gizlemelidir:

Hedeflenen coğrafyalar ve ilgili standartlar

Pazar talebine ulaşma zamanı

Versiyonda dikkate alınması gereken bir önlem

Test Laboratuvarları – dahili veya harici laboratuvarlar

Testlerin düzeninin tanımlanması

Test sonucunun sunulması

Tasarım ve Geliştirme Hizmetlerinin Avantajları

AnsixTech, geliştirme ekibinizin bir uzantısıdır ve projenizin başlangıcından itibaren sizi destekleyebilir. Değer mühendisliği ürünleri geliştirerek, baştan sona birinci sınıf mühendislik sağlayarak müşterilerimizle ortaklık kuruyoruz. Müşterilerimizin önemli faydalar elde edebilmesi için faaliyetlerimizi müşterilerimizin ürün geliştirme ve tedarik zinciri yöntemlerine entegre etmek için gerekli tüm kaynaklara sahibiz.

IP Koruması:

Ürünler için fikri mülkiyet güvenliği. AnsixTech, ifşa edilmeyen anlaşmaların yanı sıra müşteri verilerini korumak için güçlü sistemlere sahiptir. Ayrı bir sunucu sistemine sahip yalnızca tasarım departmanı için erişim.

Yineleme geliştirme:

Hızlı ekstrüzyon ve enjeksiyonlu kalıplama için özel ekipman. Fikstürler ve montaj ekipmanları yinelemelere hazır.

Program yöneticileri ve mühendislerden oluşan bir ekip, ürün ve cihaz tasarımı ve yineleme taleplerinizde yardımcı olmaya hazırdır.

Üretim Maliyetlerini Azaltın

Yeteneklerimiz geniş bir ürün ve cihaz yelpazesini kapsamaktadır. Ekip üyelerimiz, ürün ve cihazların tasarımı, geliştirilmesi ve imalatında geniş deneyime sahiptir ve bize sektörün ürün geliştirme ihtiyaçları konusunda ilk elden deneyim kazandırmaktadır. Kullanılabilirlik, yazılım ve ekipman dahil olmak üzere en son teknoloji konusunda oldukça bilgiliyiz.

Hem ön uç tasarım hem de arka uç üretim aşamalarında derin deneyime sahip olan AnsixTech ekibi, aynı zamanda verimli ve uygun maliyetli bir şekilde üretilebilen yüksek performanslı ürünler ve cihazlar tasarlayabilir. Üretilebilirlik uzmanlığına yönelik tasarımımız karmaşıklığı azaltabilir, hem maliyet hem de kalite sorunlarını azaltırken uzun vadeli, verimli üretim operasyonlarını da garanti edebilir.

İşletmenizin Ar-Ge departmanının bir uzantısı olarak, adımları en aza indiren ancak malzeme verimini optimize eden ayrıntılı bir planı hızla geliştiriyoruz.

Pazara Çıkış Süresini Hızlandırın ve Riski En Aza İndirin

Konseptten tedarike iş modelimiz pazara çıkış süresini hızlandırır ve müşterilerimiz için riskleri azaltır. Sizi ISO ve QSR uyumluluğu, en son teknoloji beceriler, rekabetçi maliyetler ve Uzak Doğu da dahil olmak üzere yerleşik bir küresel bağlantı ağıyla oraya ulaştırabiliriz.

Her zaman bitiş çizginizi aklımızda tutuyoruz. Taleplerinize anında yanıt veriyoruz ve ortaya çıkabilecek değişikliklere uyum sağlamak için planlama ve taahhütleri hızlı bir şekilde ayarlayabiliyoruz. Mevzuat ihtiyaçları ve tüm ticarileştirme süreci hakkındaki bilgimiz, müşterilerimize ürünlerinin zamanında piyasaya sürüleceği konusunda güven sağlıyor.

Fikri Mülkiyeti Güçlendirin ve Teknoloji Uzmanlığı Kazanın

Fırsatları ve zayıf noktaları belirlemek için fikri mülkiyet portföyünüzü güçlendirmenize veya mevcut sanattan bir matris oluşturmanıza yardımcı olabiliriz. Sektör deneyimimiz kapsamlı bir inceleme sağlar ve şirketinizin ürünlerinin tüm ürün ve cihaz pazarlarında dağıtımını sunabiliriz.

Ayrıca, sağlıyoruz

Tasarım kontrolü.

Uyumlulukla ilgili dokümantasyon takibi

Düzenleyici başvurular.

Elemanların ve alt montajların yurtiçi ve yurtdışından temini.

Ürünler&Cihaz Tasarımı ve Geliştirme Örnek Olay İncelemesi

Sektörümüzdeki zorluklardan biri, şirketlerin ürün ve cihazlarının tam gelişimini dış kaynaklardan sağlamasıdır. Benzer şekilde, start-up'lar genellikle tasarımın başlangıcından itibaren riskli, parça parça bir tedarik zincirini bir araya getirir.

Şirketler, uzun vadede rekabetçi bir şekilde parça tedarik etmek için daha fazla finansal veya operasyonel fizibiliteye ihtiyaç duyan şirketlerden kritik ürün ve cihaz bileşenlerini seçebilir. Bu, bir şirketin gelecekte satın alma kabiliyetine zarar verebilir veya satış sırasındaki değerlemesini etkileyebilir.

AnsixTech, müşterilerin tedarik zincirlerini baştan itibaren düzene koymalarına yardımcı oluyor.

Bir dizi şirket içi hizmet arasından seçim yapın

AnsixTech'in deneyimli ve kalifiye mühendislerden oluşan ekibiyle tedarik zincirinizi sıfırdan tasarlayın.

Başlangıçtan itibaren Üretim ve Tedarik Zinciri için Tasarımı kolaylaştırmak, kısa ve uzun vadeli sorunları önler.

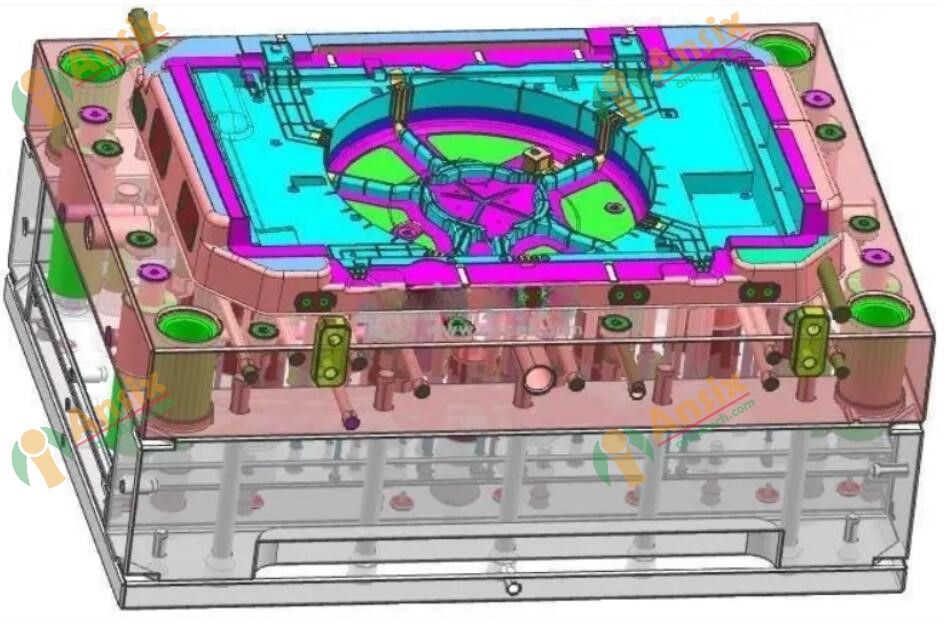

Profesyonel Kalıp Tasarım Hizmetleri Sunmak

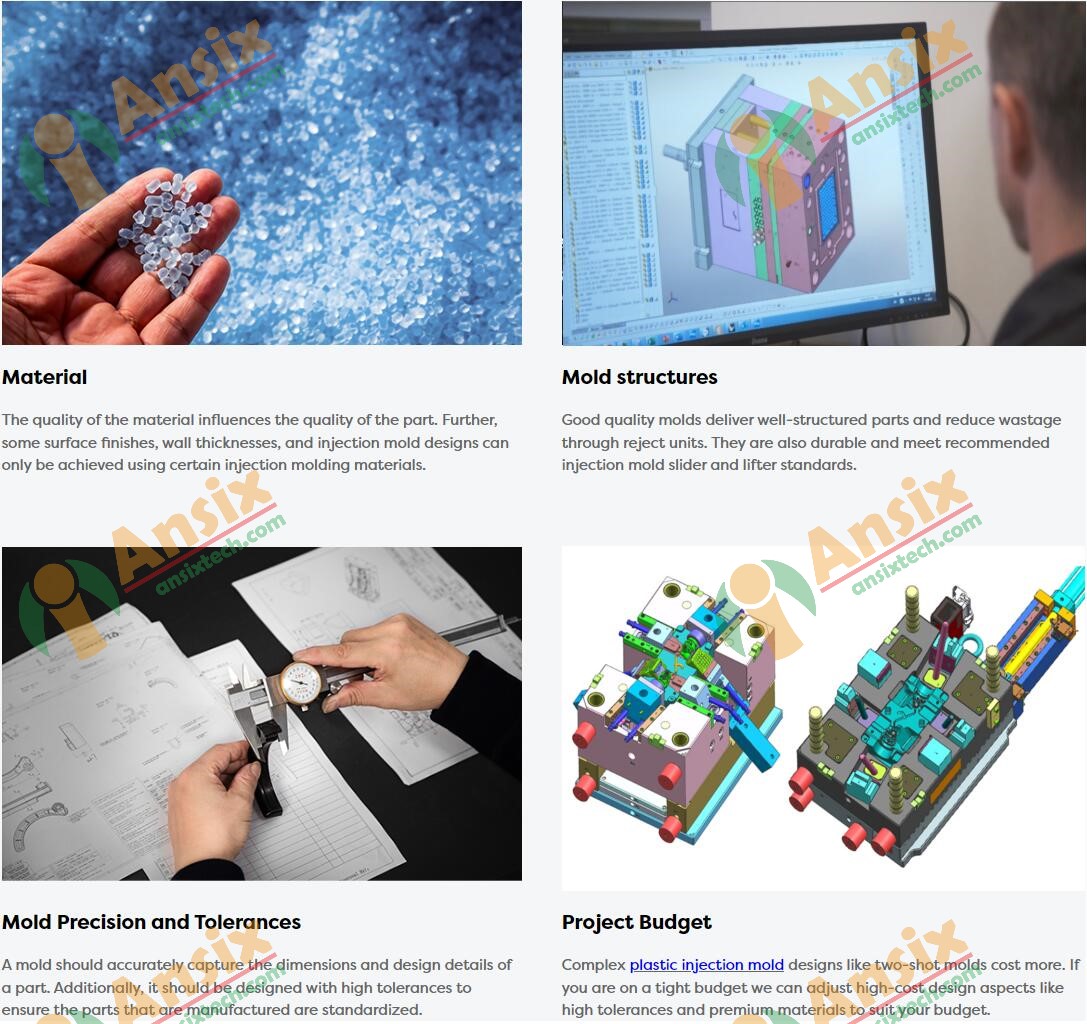

Plastik enjeksiyon kalıp tasarımı, üretmeyi düşündüğünüz parçayla aynı özelliklere sahip bir kalıp geliştirmeyi gerektirir.

AnsixTech'te parça tasarımınızın her detayını yakalayan kalıplar geliştirmek için yüksek hassasiyetli teknoloji kullanıyoruz. Deneyimli tasarım ekibimiz ve enjeksiyon kalıp tasarım mühendisimiz kalıp tasarım süreci boyunca size danışacaktır. Bu, üretim açısından uygun ve aynı zamanda parça tasarımı gereksinimlerinizi de karşılayan bir kalıp yapısı sunmamızı sağlar. Size stressiz bir müşteri deneyimi garanti ediyoruz.

Kaliteli Kalıp Mükemmel Tasarımdan Başlar

Bir aracın performansı büyük ölçüde tasarımının olgunluğuna bağlıdır. Bu nedenle tasarımcılarımızın uzun yıllara dayanan deneyimi, AnsixTech aletinin kalitesi açısından belirleyici bir faktördür.

Bakımı kolay, en iyi tasarlanmış kalıpları ve üretimi uygun maliyetli plastik bileşenleri geliştirmek amacıyla programların tüm aşamalarında müşterilerimizle yakın işbirliği içinde çalışıyoruz.

Yetenekli şirket içi tasarım ekibimiz, özel takım tasarımında 25 yılı aşkın deneyime sahiptir. Tam tasarım paketi sunuyoruz:

Fizibilite çalışmaları ve tasarım önerileri

Doldurma simülasyonu ve Moldflow analizi

Takım tasarımı 2D ve 3D (CAD, Unigraphics,(NX) ve diğerleri...)

Gerektiğinde tasarımcılarımız, parça geliştirme sırasında size destek olmak, araca özel bir tasarım sağlamak, böylece zamandan ve maliyetten tasarruf etmek için projenin çok erken safhasında yer alabilirler.

Yüksek Nitelikli Tasarım Ekibi

AnsixTech olarak, müşterilerimizle yakın işbirliği içinde çalışarak verimli ve sorunsuz tasarım süreçleri sağlayan yüksek vasıflı Kalıp Tasarım Ofisi ekibimizin uzmanlığından gurur duyuyoruz.

Kalıptan en kaliteli parçaların çıkmasını sağlamak için kalıp konstrüksiyonuna, soğutma kanallarına ve hareket mekanizmalarına özel önem verilmektedir.

Tüm kalıplar servis ömrünü en üst düzeye çıkarmak ve bakımı kolaylaştırmak için özenle tasarlanmıştır.

Gizlilik ve Gizlilik

Üretim için ürün tasarım çizimlerinizi dikkatle inceleyeceğiz ve gerekirse size teknik tavsiyelerde bulunacağız. Bunu kendiniz değiştirebilirsiniz veya tasarımı geliştirmenize yardımcı olabiliriz. İstediğiniz uygulamanın boyutlarını ve fonksiyonlarını bize bildirmeniz yeterli. Yalnızca bir şablonunuz varsa, bize şablonu veya resmi gönderin, çizimi geri yüklemenize yardımcı olabiliriz, ardından değerlendirmeniz için prototip oluşturmak için 3D baskıyı kullanabiliriz ve son olarak plastik ürünü yapmak için enjeksiyonlu kalıplamayı kullanabiliriz.

Ürününüzün veya tasarımınızın sızdırılmasından veya satılmasından endişelenmenize gerek yok. Biz bir OEM ve ODM üreticisi ve profesyonel kalıp üreticisiyiz; ürün satmıyoruz. Ürünleri yalnızca müşterilerimiz için özelleştiriyoruz. Tabii eğer içiniz rahat değilse gizlilik sözleşmesi de imzalayabiliriz.

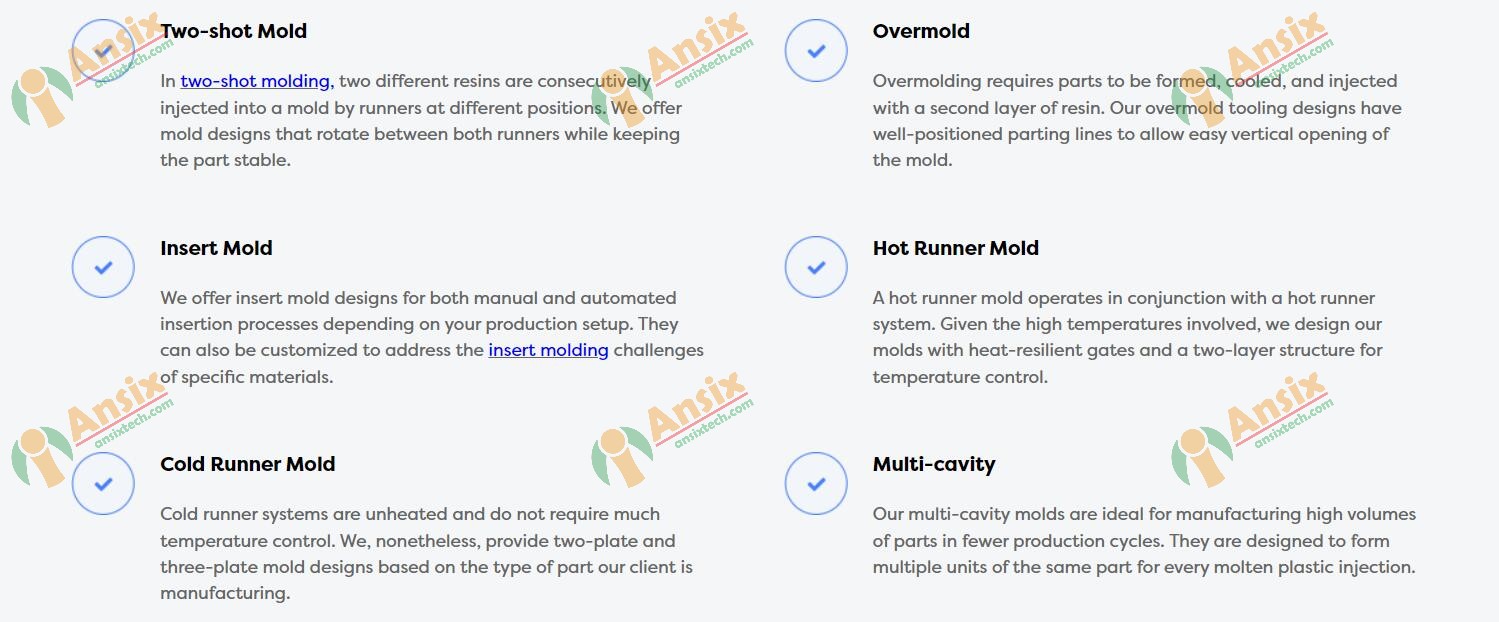

Plastik Enjeksiyon Kalıp Tasarımları

Neden Enjeksiyon Kalıp Tasarımına İhtiyacınız Var?

Mükemmel Bir Enjeksiyon Kalıp Tasarımı İçin 4 Dikkat Edilmesi Gereken Noktalar

İşinize Yarayacak Tasarımlar

- Plastik enjeksiyon kalıplama sektöründe uzun yıllara dayanan deneyime sahip bir üretici olarak AnsixTech, kalıp tasarımının mı yoksa plastik parçanın mı üretim sürecine uygun olduğunu çok iyi biliyor. AnsixTech olarak, size ürün tasarımı değişiklikleri sağlamak, ihtiyaçlarınıza uygun ürünler sunmak, zamandan ve paradan tasarruf etmek için ürün işlevselliğini ve üretilebilirliğini birleştiriyoruz.

İlk Analiz

Ürün yapısı, bir ürünün bileşenlerini ve bunlar arasındaki ilişkileri ifade eder. Ürün yapısının analizi sayesinde ürünün işlevi, performansı ve özellikleri anlaşılabilir ve ürün tasarımı, üretimi ve bakımı için rehberlik sağlanabilir.

Ürün yapısı analizi aşağıdaki yönlerden gerçekleştirilebilir:

Bileşenler: Ürün yapısı analizi öncelikle ürünün bileşenlerinin yani ürünün hangi parçalardan veya modüllerden oluştuğunun belirlenmesini gerektirir. Ürünün sökülmesi ve ayrıştırılmasıyla ürünün çeşitli bileşenleri tanımlanabilir.

Bileşen ilişkileri: Ürün yapısı analizi aynı zamanda çeşitli bileşenler arasındaki ilişkinin belirlenmesini de gerektirir. Bu, bileşenler arasındaki bağlantı yöntemlerini, konumsal ilişkileri, hareket ilişkilerini vb. içerir. Bileşenler arasındaki ilişki analiz edilerek bir ürünün işlevselliği ve performansı belirlenebilir.

Fonksiyonel analiz: Ürün yapısı analizi aynı zamanda ürünün fonksiyonlarının analizini de gerektirir. Yani ürünün ana fonksiyonlarını ve yardımcı fonksiyonlarını, ayrıca her bir bileşenin fonksiyona katkısını belirlemektir. Fonksiyonel analiz sayesinde ürünün tasarım gereksinimleri ve performans göstergeleri belirlenebilir.

Performans analizi: Ürün yapısı analizi aynı zamanda ürün performansının analizini de gerektirir. Yani ürünün mukavemet, sertlik, dayanıklılık gibi ana performans göstergelerini belirlemektir. Performans analizi yoluyla ürünün tasarım gereksinimleri ve üretim süreci belirlenebilir.

Genel yapı: Son olarak, ürün yapısı analizi, eksiksiz bir ürün yapısı oluşturmak için çeşitli bileşenlerin entegre edilmesini gerektirir. Genel yapısal analiz yoluyla ürünün genel performansı ve güvenilirliği değerlendirilebilir.

Ürün yapısının analizi yoluyla ürünün bileşenlerini, işlevlerini, performansını ve özelliklerini anlayabilir ve ürün tasarımı, üretimi ve bakımı için rehberlik sağlayabiliriz. Ürün yapısı analizi, ürün geliştirme ve üretim sürecinde tasarımcıların ve mühendislerin ürünleri daha iyi anlamalarına ve iyileştirmelerine yardımcı olabilecek önemli bir bağlantıdır.

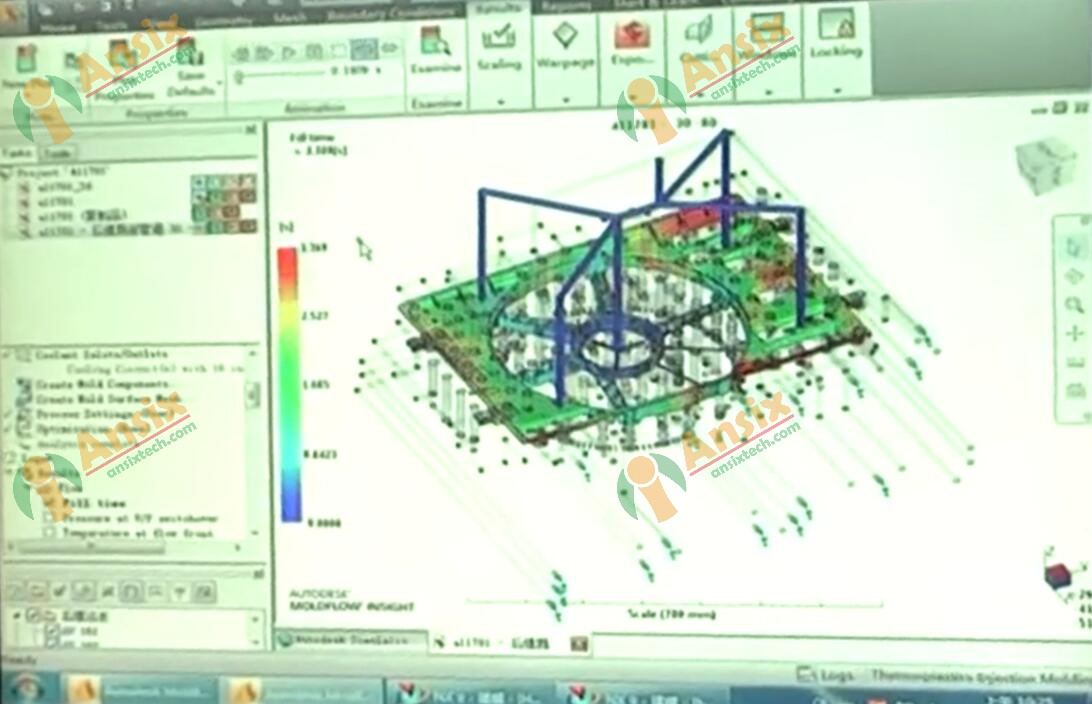

Kalıp Akış Analizi

AnsixTech Tooling, tasarımın iyileştirilmesine yönelik bir kılavuz olarak tasarım aşamasında temel üretim sorunlarının vurgulanmasını ve tespit edilmesini sağlamak için Kalıp Akışı Analizi hizmeti sunar. Bir kalıp akışı analizi raporunun konuları genellikle şunları içerir:

· Analiz Modeli · Malzeme · Yolluk Sistemi · Soğutma Sistemi · Proses Ayarları · Dolum Modeli vb.

Kalıp akış analizi, enjeksiyon kalıplarını analiz etmek ve optimize etmek için bilgisayar simülasyon teknolojisini kullanan bir yöntemdir. Kalıp akışı analizi yoluyla, enjeksiyon kalıplama işlemi sırasındaki akış, doldurma, soğutma ve büzülme gibi temel parametreler, tasarımcıların kalıp tasarımını optimize etmesine ve ürün kalitesini ve üretim verimliliğini artırmasına yardımcı olmak için tahmin edilebilir ve değerlendirilebilir.

Kalıp akışı analizinin ana adımları aşağıdaki hususları içerir:

Model Hazırlığı: Öncelikle enjeksiyon kalıbının üç boyutlu modelinin hazırlanması gerekmektedir. Kalıbın geometrisi CAD yazılımı kullanılarak çizilebilir ve daha sonraki analizler için kalıp akışı analiz yazılımına aktarılabilir.

Malzeme seçimi: Gerçek enjeksiyon kalıplama işleminde kullanılan malzemelere göre uygun bir enjeksiyon kalıplama malzemesi modeli seçin. Enjeksiyon kalıplama malzemelerinin özellikleri akış, doldurma ve soğutma gibi işlemler üzerinde önemli bir etkiye sahiptir, dolayısıyla malzeme modellerinin doğru seçimi kalıp akış analizinin anahtarıdır.

Meshleme: Kalıp modelini meshleyin ve kalıbın geometrisini küçük birimlere ayırın. Meshlemenin doğruluğu ve yoğunluğu, kalıp akış analizinin doğruluğu ve hesaplama verimliliği üzerinde önemli bir etkiye sahiptir.

Kalıp akışı analizi: Enjeksiyon kalıplama işlemi sırasında akış, doldurma, soğutma ve büzülme gibi temel parametreleri simüle etmek için kalıp akışı analizi yapın. Kalıp akış analizi sayesinde enjeksiyon kalıplama işlemi sırasındaki kısa atışlar, kabarcıklar, çarpıklık vb. kusurlar ve deformasyonlar tahmin edilebilir ve değerlendirilebilir.

Sonuç analizi ve optimizasyonu: Kalıp akış analizi sonuçlarına göre sonuç analizi ve optimizasyonu gerçekleştirin. Analiz sonuçlarına göre kalıp yapısı, soğutma sistemi ve nozul konumu gibi parametreler ürün kalitesini ve üretim verimliliğini artıracak şekilde ayarlanabilmektedir.

Kalıp akışı analizi, tasarımcıların enjeksiyon kalıplama işlemi sırasındaki akışı ve dolum davranışını daha iyi anlamalarına, potansiyel sorunları tahmin edip çözmelerine ve ürün kalitesini ve üretim verimliliğini artırmalarına yardımcı olabilir. Kalıp akış analizi sayesinde kalıp deneme sayısı ve maliyetler azaltılabilir, ürün geliştirme döngüsü kısaltılabilir ve tasarımın güvenilirliği ve üretilebilirliği artırılabilir. Bu nedenle kalıp akış analizi, enjeksiyon kalıplarının tasarım ve üretim sürecinde önemli bir uygulama değerine sahiptir.

İmalat İçin Tasarım

AnsixTech, parça tasarımını optimize etmek, takım maliyetlerini en aza indirmek ve genel proje süresini azaltmak için her enjeksiyon kalıplama projesinde üretilebilirlik analizi gerçekleştirir. Ayrıntılı analiz raporu, talep edilen bileşenin enjeksiyon kalıplamaya uygun olduğundan emin olmak için baş tasarımcı, kalıp üreticisi, enjeksiyon kalıplama mühendisi ve proje yöneticisi tarafından incelenir.

Kalıp tasarımı, ürün gereksinimlerine ve tasarım çizimlerine göre ürünü üretmeye uygun bir kalıp tasarlamayı ifade eder. Kalıp tasarımının amacı, yüksek kaliteli, yüksek verimli ve düşük maliyetli ürün üretimini sağlamaktır.

Kalıp tasarım süreci aşağıdaki adımları içerir:

Ürün gereksinimlerini analiz edin: Öncelikle ürün gereksinimlerini ve tasarım çizimlerini dikkatlice analiz etmeniz gerekir. Ürünün şeklini, boyutunu, malzemesini ve diğer özelliklerini, ayrıca ürünün üretim gereksinimlerini ve süreç akışını anlayın.

Kalıp tipini belirleyin: Ürün özelliklerine ve üretim gereksinimlerine göre uygun kalıp tipini belirleyin. Yaygın kalıp türleri arasında basınçlı döküm kalıpları, enjeksiyon kalıpları, damgalama kalıpları vb. yer alır. Farklı kalıp türleri, farklı tasarım gereksinimlerine ve üretim süreçlerine sahiptir.

Kalıp yapısını tasarlayın: Kalıp yapısını ürünün şekline ve boyutuna göre tasarlayın. Üst kalıp, alt kalıp, kalıp çekirdeği, kalıp boşluğu ve kalıbın diğer parçaları dahil. Kalıbın yapısal tasarımında ürünün şekli, boyutu, malzemesi ve diğer faktörlerin yanı sıra kalıbın açma ve kapama yöntemi, soğutma sistemi, egzoz sistemi vb. dikkate alınmalıdır.

Kalıp malzemesini belirleyin: Ürünün gereksinimlerine ve kalıbın kullanım koşullarına göre uygun kalıp malzemesini seçin. Yaygın olarak kullanılan kalıp malzemeleri arasında takım çeliği, alaşımlı çelik vb. yer alır. Kalıp malzemelerinin seçiminde malzemenin mukavemeti, sertliği, aşınma direnci ve diğer özelliklerinin dikkate alınması gerekir.

Detaylı kalıp tasarımı yapın: Kalıbın yapısal tasarımına göre kalıbın detaylı tasarımını yapın. Kalıp parçalarının boyutu, şekli, işleme teknolojisi vb. dahil. Kalıbın detaylı tasarımında kalıbın montajı ve bakımı gibi faktörlerin dikkate alınması gerekir.

Kalıp imalatı ve hata ayıklama: Kalıp tasarımı tamamlandıktan sonra kalıp imalatı ve hata ayıklamanın yapılması gerekir. Kalıp imalatı malzeme tedariki, işleme, ısıl işlem ve diğer süreçleri içerir. Kalıp hata ayıklaması, kalıbın normal şekilde çalışabilmesini sağlamak için kalıp montajını, ayarlamayı ve testi içerir.

Kalıp tasarımı, ürün gereksinimlerinin, kalıp yapısının ve malzemelerinin ve diğer faktörlerin kapsamlı bir şekilde değerlendirilmesini gerektiren karmaşık bir süreçtir. İyi bir kalıp tasarımı, ürün kalitesini ve üretim verimliliğini artırabilir ve üretim maliyetlerini azaltabilir. Bu nedenle kalıp tasarımı, ürün geliştirme ve üretim süreçlerinde önemli bir rol oynamaktadır.

Kalıp imalatı ve seri üretim

Kalıp imalatı, kalıp tasarım çizimleri ve gereksinimlerine göre işleme, montaj gibi işlemlerle ürün üretimine uygun kalıpların üretilmesini ifade eder. Kalıp imalatının amacı yüksek kalitede, yüksek hassasiyette ve yüksek verimli üretim sağlamaktır.

Kalıp imalatının ana adımları aşağıdaki hususları içerir:

Malzeme hazırlama: Kalıp tasarımı gereksinimlerine göre uygun kalıp malzemelerini seçin. Yaygın olarak kullanılan kalıp malzemeleri arasında takım çeliği, alaşımlı çelik vb. yer alır. Malzeme hazırlama, malzeme tedariki, kesme ve işleme gibi süreçleri içerir.

İşleme ve üretim: Kalıbı kalıp tasarım çizimlerine göre işlemek için mekanik işleme ekipmanı kullanın. İşleme teknikleri arasında frezeleme, delme, tornalama vb. yer alır. İşleme süreci, kalıbın kalitesini ve doğruluğunu sağlamak için boyut ve şekil doğruluğunun sıkı kontrolünü gerektirir.

Parça imalatı: Kalıplar genellikle birden fazla parçadan oluşur ve her parçanın üretilmesi gerekir. Parça imalatı, işleme, ısıl işlem, yüzey işlemi ve diğer işlemleri içerir. Kalıbın montajını ve performansını sağlamak için her bir bileşenin imalatında boyut ve şeklin doğruluğunun sağlanması gerekir.

Montaj ve hata ayıklama: Her bir bileşenin imalatını tamamladıktan sonra kalıbı monte edin ve hata ayıklayın. Kalıbın montajı parçaların montajını, ayarlanmasını ve sabitlenmesini içerir. Hata ayıklama işlemi sırasında, kalıbın normal şekilde çalışabilmesini sağlamak için kalıbın hareketi ve işlevi kontrol edilmelidir.

Seri üretim: Kalıp imalatını ve hata ayıklamayı tamamladıktan sonra ürün seri üretilebilir. Kalıplar, aynı şekil ve boyuttaki büyük miktarlardaki ürünlerin hızlı ve doğru bir şekilde üretilmesine olanak sağlar. Kalıpların kullanımı üretim verimliliğini ve ürün kalitesini artırabilir ve üretim maliyetlerini azaltabilir.

Kalıp imalatı ve seri üretim, kalıp tasarımı, malzemeler, işleme teknolojisi ve diğer faktörlerin kapsamlı bir şekilde değerlendirilmesini gerektiren karmaşık süreçlerdir. İyi bir kalıp imalatı, ürün kalitesini ve üretim verimliliğini artırabilir ve üretim maliyetlerini azaltabilir. Bu nedenle kalıp imalatı, ürün geliştirme ve üretim sürecinde önemli bir rol oynamaktadır.