Desain & Pengembangan Produk

Menghadirkan portofolio lengkap desain, pembuatan prototipe, simulasi, pengujian, dan pengembangan dalam satu atap, siklus pengembangan kami yang digabungkan sepenuhnya memungkinkan kami menawarkan paket kontrol desain yang dioptimalkan sejalan dengan desain dan pengembangan produk untuk komponen dan rakitan.

Insinyur desain dan pengembangan kami meningkatkan ide Anda dari konsep hingga penyelesaian, termasuk, dalam prosesnya, metode dan teknologi tercanggih dalam industri produk dan perangkat. Di AnsixTech, kami dengan tekun melakukan tinjauan, identifikasi bahaya, dan analisis risiko di seluruh proses terdokumentasi kami.

Desain dan pengembangan produk adalah proses kompleks dan penting yang melibatkan transformasi dari konsep menjadi produk aktual. Dalam proses ini, berbagai faktor seperti permintaan pasar, kelayakan teknis, dan pengalaman pengguna perlu dipertimbangkan secara komprehensif untuk memastikan bahwa produk akhir dapat memenuhi kebutuhan pengguna dan menjadi kompetitif.

Pertama-tama, riset pasar adalah bagian penting dari desain dan pengembangan produk. Melalui riset pasar, Anda dapat memahami kebutuhan dan preferensi pengguna, serta memahami tren pasar dan pesaing. Hal ini membantu menentukan posisi dan karakteristik produk serta memberikan panduan untuk desain dan pengembangan selanjutnya. Riset pasar dapat dilakukan melalui kuesioner, wawancara, observasi, dll. Data dan informasi yang dikumpulkan dapat membantu tim desain lebih memahami kebutuhan pengguna dan memberikan dasar untuk desain produk.

Kedua, analisis kebutuhan merupakan langkah kunci dalam desain dan pengembangan produk. Pada tahap ini, kebutuhan pengguna perlu dipahami secara detail dan diterjemahkan ke dalam fungsi dan fitur produk. Melalui komunikasi dan umpan balik dengan pengguna, desain produk dapat terus dioptimalkan untuk memastikan bahwa produk tersebut benar-benar dapat menyelesaikan masalah pengguna. Analisis persyaratan dapat dilakukan melalui wawancara pengguna, cerita pengguna, analisis kasus penggunaan, dll. Melalui komunikasi mendalam dengan pengguna, tim desain dapat lebih memahami kebutuhan pengguna dan memberikan panduan untuk desain produk.

Berikutnya adalah desain konseptual, yaitu proses transformasi konsep suatu produk menjadi desain konkrit. Pada tahap ini, Anda perlu mempertimbangkan fungsionalitas produk, desain, antarmuka pengguna, dll. Dengan menggambar sketsa, membuat model, dll., Anda dapat mewujudkan ide desain dan mendiskusikan serta memberikan umpan balik dengan anggota tim dan pengguna. Desain konseptual dapat dilakukan melalui gambar tangan, desain CAD, pemodelan 3D, dll. Melalui iterasi dan optimalisasi yang berkelanjutan, rencana desain produk akhirnya ditentukan.

Lalu ada prototyping, dengan membuat prototipe produk, kelayakan dan pengalaman pengguna desain dapat diverifikasi. Prototipe dapat berupa model fisik, model virtual, atau model antarmuka interaktif. Melalui pengujian dan umpan balik dengan pengguna, masalah dapat ditemukan dan diperbaiki, dan desain produk dapat lebih dioptimalkan. Pembuatan prototipe dapat dilakukan melalui pencetakan 3D, teknologi realitas virtual, pembuatan prototipe, dll. Melalui interaksi dan pengujian dengan pengguna, tim desain dapat lebih memahami kebutuhan pengguna dan memberikan umpan balik serta peluang peningkatan untuk desain produk.

Selama fase pengujian, produk perlu diuji fungsionalitas, kinerja, pengalaman pengguna, dll. Melalui pengujian, masalah dan kekurangan produk dapat ditemukan dan perbaikan serta perbaikan dapat dilakukan. Tujuan dari tahap ini adalah untuk memastikan kualitas dan stabilitas produk untuk memberikan pengalaman pengguna yang baik. Pengujian dapat dilakukan melalui pengujian perangkat lunak, pengujian perangkat keras, pengujian pengalaman pengguna, dll. Melalui pengujian dan umpan balik yang berkelanjutan, tim desain dapat terus meningkatkan desain dan fungsionalitas produk, serta meningkatkan kualitas produk dan kepuasan pengguna.

Desain dan pengembangan produk adalah proses komprehensif yang memerlukan pertimbangan komprehensif terhadap permintaan pasar, kelayakan teknis, pengalaman pengguna, dan faktor lainnya. Melalui riset pasar, analisis permintaan, desain konseptual, pembuatan prototipe, pengujian, manufaktur, dan pemasaran, sebuah konsep produk dapat diubah menjadi produk yang benar-benar dapat digunakan yang memenuhi kebutuhan pengguna dan berdaya saing. Dalam proses ini, tim desain perlu bekerja sama dengan berbagai departemen dan tim seperti departemen pemasaran, insinyur, dan produsen untuk meningkatkan kualitas produk dan kepuasan pengguna melalui inovasi dan peningkatan berkelanjutan.

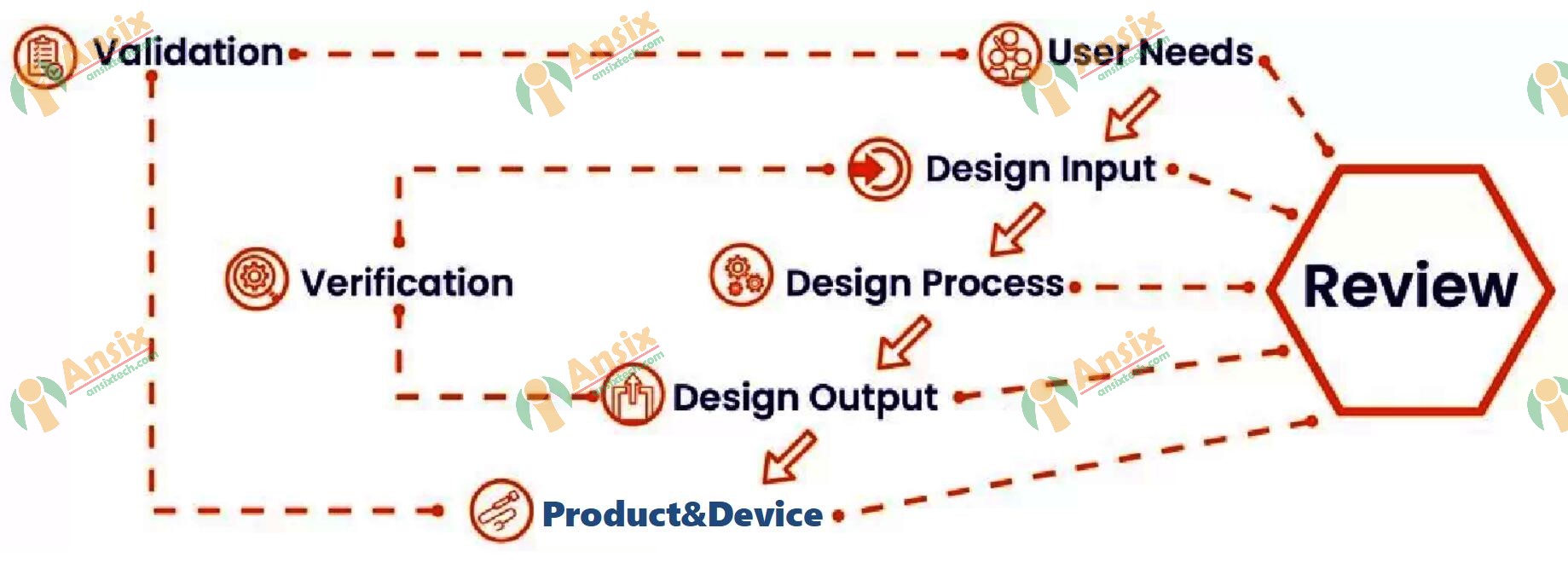

Proses Kontrol Desain Produk & Perangkat

Fase awal dari mana Pengendalian Desain dimulai adalah pengembangan dan persetujuan Input Desain, yang terdiri dari desain perangkat dan proses manufaktur untuk dipindahkan ke fase produksi.

Pengendalian desain adalah strategi holistik dan tidak berakhir dengan membagikan desain ke tahap produksi setelah desain selesai. Ini juga menggerakkan proses manufaktur sesuai dengan perubahan pada tahap desain atau bahkan umpan balik pasca produksi. Ini adalah proses berkelanjutan untuk mengembangkan produk yang dapat digunakan oleh pengguna dan, untuk produk yang lebih baik, mempertimbangkan perubahan revolusioner dari pola penggunaan dan mendiagnosis produk yang gagal.

Proses pengendalian desain produk mengacu pada proses memastikan kualitas dan kemajuan desain produk melalui serangkaian tindakan dan metode pengendalian selama proses desain dan pengembangan produk. Berikut ini adalah langkah-langkah umum proses pengendalian desain produk:

Tetapkan tujuan dan persyaratan desain: Sebelum desain produk dimulai, penting untuk memperjelas tujuan desain dan persyaratan produk. Ini termasuk fungsi produk, kinerja, penampilan, biaya, proses produksi dan persyaratan lainnya. Tujuan dan persyaratan ini akan menjadi dasar pengendalian desain.

Kembangkan rencana desain: Kembangkan rencana desain terperinci berdasarkan tujuan dan persyaratan desain. Rencana desain mencakup jadwal desain, tahapan dan tugas desain, alokasi sumber daya desain, dll. Rencana desain akan membantu tim memperjelas kemajuan dan tanggung jawab desain dan memastikan bahwa desain berjalan sesuai rencana.

Tinjauan desain: Dalam proses desain, tinjauan desain merupakan ukuran pengendalian yang sangat penting. Tinjauan desain dapat dilakukan pada setiap tahap desain atau pada titik keputusan desain yang penting. Melalui peninjauan, rasionalitas, kesesuaian dan kelayakan desain dapat diperiksa, masalah dapat ditemukan dan dipecahkan, serta kualitas dan kemampuan penerapan desain dapat dipastikan.

Verifikasi dan verifikasi desain: Setelah desain selesai, verifikasi dan verifikasi desain diperlukan. Verifikasi desain adalah memverifikasi apakah fungsi dan kinerja desain memenuhi persyaratan melalui simulasi, eksperimen, atau perhitungan. Verifikasi desain dapat dilakukan melalui pengujian prototipe, simulasi, verifikasi eksperimental, dll. Hasil verifikasi desain akan menentukan apakah diperlukan modifikasi dan optimasi desain.

Kontrol perubahan desain: Selama proses desain, perubahan permintaan, masalah teknis, perubahan pasar, dll. mungkin terjadi, sehingga memerlukan perubahan desain. Pengendalian perubahan desain adalah proses untuk memastikan rasionalitas dan pengendalian perubahan desain. Perubahan desain perlu ditinjau dan disetujui untuk memastikan bahwa perubahan tersebut tidak memiliki dampak yang tidak terkendali terhadap kualitas, jadwal, dan biaya produk.

Pengendalian dokumen desain: Selama proses desain, sejumlah besar dokumen desain perlu dihasilkan, termasuk spesifikasi desain, laporan desain, gambar desain, dll. Pengendalian dokumen desain adalah proses untuk memastikan keakuratan, kelengkapan, dan ketertelusuran dokumen desain . Dokumen desain perlu dikontrol versinya, ditinjau, dan diarsipkan untuk penggunaan desain dan produksi selanjutnya.

Pengendalian mutu desain: Selama proses desain, pengendalian mutu desain perlu dilakukan untuk memastikan bahwa mutu desain memenuhi persyaratan. Pengendalian kualitas desain mencakup pengendalian rasionalitas desain, keandalan, kemampuan manufaktur, pemeliharaan, dan aspek lainnya. Melalui pengendalian kualitas desain, kesalahan dan cacat desain dapat dikurangi dan kualitas serta keandalan produk ditingkatkan.

Pengendalian kemajuan desain: Selama proses desain, pengendalian kemajuan desain diperlukan untuk memastikan bahwa desain berjalan sesuai rencana. Pengendalian kemajuan desain mencakup penguraian tugas desain, pemantauan dan penyesuaian kemajuan, alokasi sumber daya, dll. Melalui pengendalian kemajuan desain, keterlambatan kemajuan desain dapat ditemukan dan diselesaikan pada waktu yang tepat untuk memastikan bahwa desain selesai tepat waktu.

Dalam penerapan sebenarnya, penyesuaian dan penambahan dapat dilakukan berdasarkan kondisi proyek dan organisasi tertentu. Tujuan pengendalian desain adalah untuk memastikan kualitas dan kemajuan desain, mengurangi risiko desain, dan meningkatkan daya saing produk dan tingkat keberhasilan pasar.

Manajemen rantai pasokan bahan baku

Di AnsixTech, kami sangat menekankan manajemen rantai pasokan bahan baku serta keakuratan dan keandalan waktu pengiriman. Berikut adalah beberapa praktik dan komitmen kami:

Pemilihan dan evaluasi pemasok: Kami menjalin hubungan kerja sama jangka panjang dengan pemasok yang dapat diandalkan dan secara teratur mengevaluasi tingkat pengiriman tepat waktu, kualitas produk, dan tingkat layanan. Kami memilih pemasok yang dapat memenuhi kebutuhan kami dan memiliki kemampuan pasokan yang stabil.

Peramalan dan perencanaan: Kami memperkirakan jumlah dan waktu bahan baku yang dibutuhkan melalui riset pasar dan perkiraan permintaan. Kami merumuskan rencana pembelian yang wajar dan berkomunikasi dengan pemasok secara tepat waktu untuk memastikan bahwa pasokan bahan mentah dapat memenuhi kebutuhan produksi kami.

Manajemen Inventaris: Kami melakukan manajemen inventaris yang tepat untuk menghindari tingkat inventaris yang terlalu tinggi atau rendah. Kami melakukan penghitungan dan analisis inventaris secara berkala untuk memastikan keakuratan dan ketepatan waktu inventaris.

Kolaborasi rantai pasokan: Kami menjaga komunikasi dan kolaborasi yang erat dengan pemasok kami. Kami mengkomunikasikan perubahan permintaan dan waktu pengiriman dengan pemasok kami secara tepat waktu untuk memastikan kelancaran dan koordinasi rantai pasokan.

Rantai pasokan yang terdiversifikasi: Kami telah menjalin hubungan kerja sama dengan banyak pemasok untuk mengurangi risiko rantai pasokan. Jika salah satu pemasok tidak dapat memenuhi permintaan, kami dapat segera beralih ke pemasok lain untuk memastikan pasokan bahan baku tidak terpengaruh.

Pelacakan dan Pemantauan: Kami melacak status pengiriman dan kemajuan bahan mentah dan segera menyelesaikan masalah apa pun yang dapat menyebabkan penundaan. Kami menggunakan sistem manajemen rantai pasokan dan alat lainnya untuk memantau pengoperasian rantai pasokan kami sehingga potensi masalah dapat ditemukan dan diselesaikan pada waktu yang tepat.

Komitmen waktu pengiriman: Kami berjanji untuk mengirimkan produk dengan cepat sesuai dengan kebutuhan waktu pengiriman pelanggan. Kami merumuskan rencana produksi dan pengaturan logistik yang wajar berdasarkan kebutuhan pelanggan dan waktu pengiriman untuk memastikan bahwa produk dapat dikirimkan ke pelanggan tepat waktu.

Untuk bahan baku umum, kami dapat meminta pemasok untuk mengirimkan bahan baku ke pabrik kami dalam waktu 2 jam.

Melalui langkah-langkah manajemen rantai pasokan dan komitmen waktu pengiriman di atas, kami berupaya memastikan pasokan bahan baku tepat waktu dan pengiriman produk dengan cepat. Kami terus meningkatkan efisiensi dan keandalan manajemen rantai pasokan untuk memenuhi kebutuhan dan harapan pelanggan.

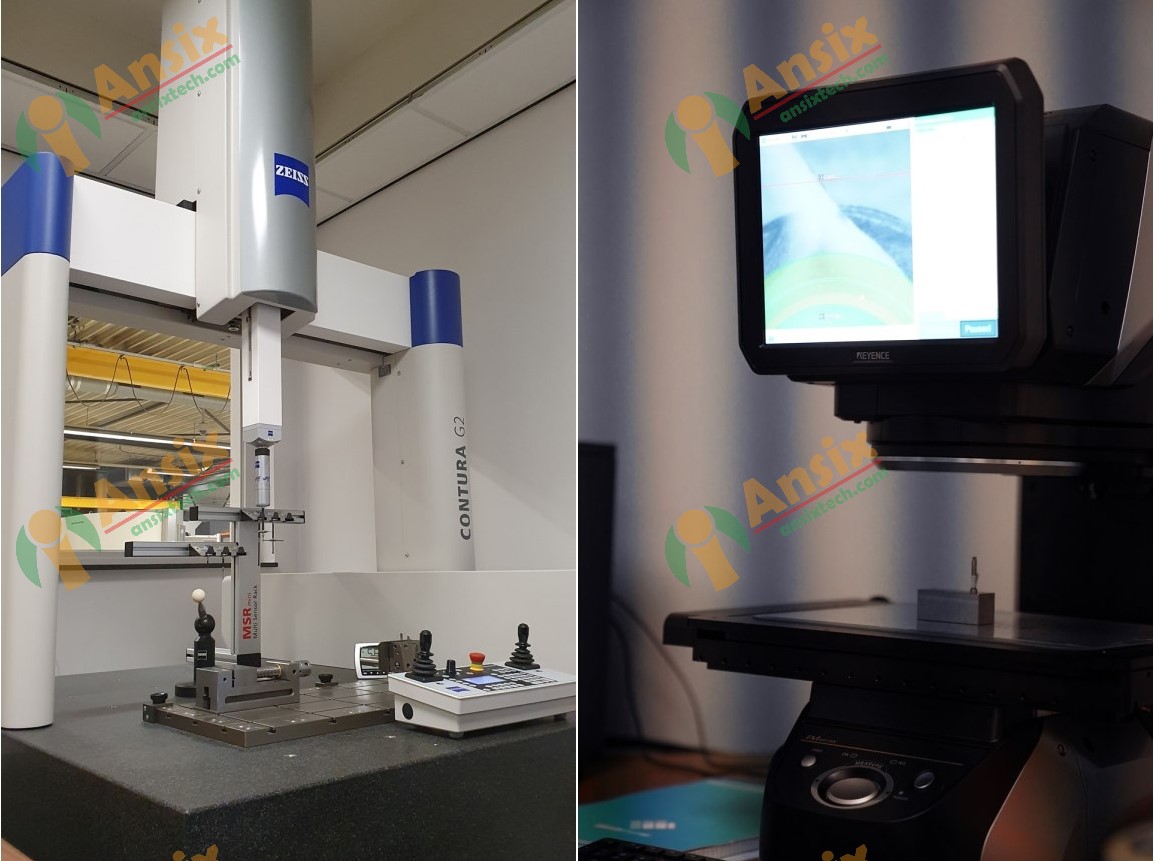

Pengujian – Verifikasi dan Validasi

Setiap produk & perangkat harus memenuhi tujuan fungsionalitas, kegunaan, dan keandalan untuk mendapatkan pangsa pasar yang sukses. Selain itu, pengguna akhir juga mencari efektivitas dan keamanan perangkat yang mereka gunakan untuk menangani masalah atau situasi tertentu, yang terkadang sangat penting bagi kehidupan. Inilah sebabnya mengapa pengujian berulang dengan memverifikasi dan memvalidasi perangkat medis ini menjadi wajib.

Produk & perangkat dapat terdiri dari berbagai bentuk teknologi, ukuran, dan tingkat kompleksitas yang berbeda-beda. Tindakan verifikasi dan validasi (V&V) dipandu oleh lingkungan peraturan dan harus mengikuti standar internasional.

Aktivitas V&V Standar kami dapat menyederhanakan proses produksi dan meningkatkan proses persetujuan. Selain itu, pengujian otomatis, teknik diagnostik, dan alat pengumpulan data dapat meningkatkan prosedur V&V.

Kompleksitas setiap proses pengujian bergantung pada teknologi yang digunakan dan target pasar geografis. Strategi pengujian harus mengaburkan setidaknya enam parameter yang disebutkan di bawah ini:

Geografi yang ditargetkan dan standar terkait

Saatnya memenuhi permintaan pasar

Suatu ukuran yang harus diperhatikan dengan versi tersebut

Lab Pengujian – laboratorium internal atau eksternal

Mendefinisikan susunan tes

Mempresentasikan hasil tes

Manfaat Layanan Desain & Pengembangan

AnsixTech adalah perpanjangan dari tim pengembangan Anda dan dapat mendukung Anda sejak awal proyek Anda. Kami bermitra dengan pelanggan kami dengan memasok teknik utama dari awal hingga akhir, mengembangkan produk dengan rekayasa nilai. Kami memiliki semua sumber daya penting untuk mengintegrasikan aktivitas kami ke dalam pengembangan produk dan metode rantai pasokan klien kami sehingga klien kami dapat memperoleh manfaat besar.

Perlindungan Kekayaan Intelektual:

Keamanan kekayaan intelektual untuk produk. Selain kesepakatan Non-paparan, AnsixTech memiliki sistem yang kuat untuk melindungi data pelanggan. Akses hanya untuk departemen desain dengan sistem server terpisah.

Pengembangan iterasi:

Peralatan khusus untuk ekstrusi cepat dan pencetakan injeksi. Perlengkapan dan peralatan perakitan siap untuk diulang.

Tim yang terdiri dari manajer program dan insinyur siap membantu desain produk & perangkat serta permintaan iterasi Anda.

Mengurangi Biaya Produksi

Kemampuan kami mencakup berbagai produk & perangkat. Anggota tim kami memiliki pengalaman luas dalam desain, pengembangan, dan pembuatan produk & perangkat, memberi kami pengalaman langsung dengan kebutuhan pengembangan produk industri. Kami berpengalaman dalam teknologi terkini, termasuk kegunaan, perangkat lunak, dan peralatan.

Dengan pengalaman mendalam dalam fase desain front-end dan manufaktur back-end, tim AnsixTech dapat merancang produk & perangkat berperforma tinggi yang juga dapat diproduksi secara efisien dan hemat biaya. Desain keahlian manufakturabilitas kami dapat mengurangi kompleksitas, mengurangi masalah biaya dan kualitas sekaligus menjamin operasi manufaktur yang efisien dan jangka panjang.

Sebagai perpanjangan dari departemen Litbang bisnis Anda, kami dengan cepat mengembangkan rencana terperinci yang meminimalkan langkah namun mengoptimalkan hasil material.

Mempercepat Waktu untuk Memasarkan dan Meminimalkan Risiko

Model bisnis konsep-ke-pasokan kami mempercepat waktu pemasaran dan mengurangi risiko bagi klien kami. Kami dapat mengantarkan Anda ke sana dengan kepatuhan ISO dan QSR, keterampilan mutakhir, biaya kompetitif, dan jaringan koneksi global yang mapan, termasuk Timur Jauh.

Kami selalu memikirkan garis akhir Anda. Kami segera menanggapi permintaan Anda dan dapat menyesuaikan perencanaan dan pelaksanaan dengan cepat untuk beradaptasi dengan perubahan apa pun yang mungkin timbul. Pengetahuan kami mengenai kebutuhan peraturan dan seluruh proses komersialisasi memberikan kepercayaan kepada klien kami bahwa produk mereka akan diluncurkan tepat waktu.

Memperkuat Kekayaan Intelektual dan Mendapatkan Keahlian Teknologi

Kami dapat membantu Anda memperkuat portofolio kekayaan intelektual Anda atau membuat matriks seni yang ada untuk menentukan peluang dan titik kelemahan. Pengalaman industri kami memberikan tinjauan menyeluruh, dan kami dapat menawarkan distribusi produk perusahaan Anda di semua pasar produk & perangkat.

Selain itu, kami menyediakan

Kontrol desain.

Pelacakan dokumentasi terkait kepatuhan

Pengajuan peraturan.

Pengadaan elemen dan sub-rakitan dalam dan luar negeri.

Studi Kasus Desain dan Pengembangan Produk & Perangkat

Salah satu tantangan dalam industri kami adalah perusahaan melakukan outsourcing pengembangan penuh produk & perangkat mereka. Demikian pula, perusahaan rintisan sering kali menyusun rantai pasokan sedikit demi sedikit yang berisiko sejak awal desain.

Perusahaan dapat memilih produk & komponen perangkat penting dari perusahaan yang membutuhkan lebih banyak kelayakan finansial atau operasional untuk memasok suku cadang secara kompetitif dalam jangka panjang. Hal ini dapat merugikan kemampuan perusahaan untuk melakukan pengadaan di masa depan atau mempengaruhi penilaiannya saat menjual.

AnsixTech membantu pelanggan merampingkan rantai pasokan mereka sejak awal.

Pilih dari berbagai layanan internal

Rancang rantai pasokan Anda dari awal dengan tim insinyur AnsixTech yang berpengalaman dan berkualifikasi.

Sejak awal, penyederhanaan Desain Manufaktur dan Rantai Pasokan menghindari masalah jangka pendek dan jangka panjang.

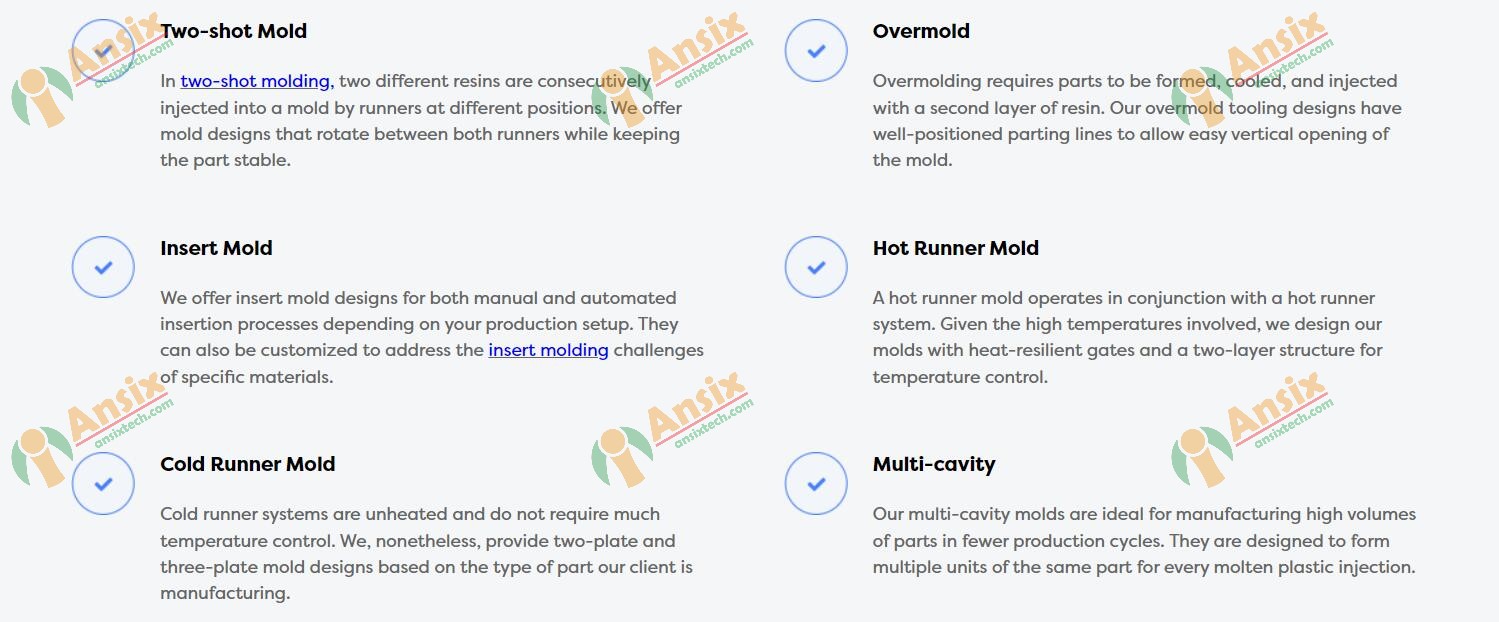

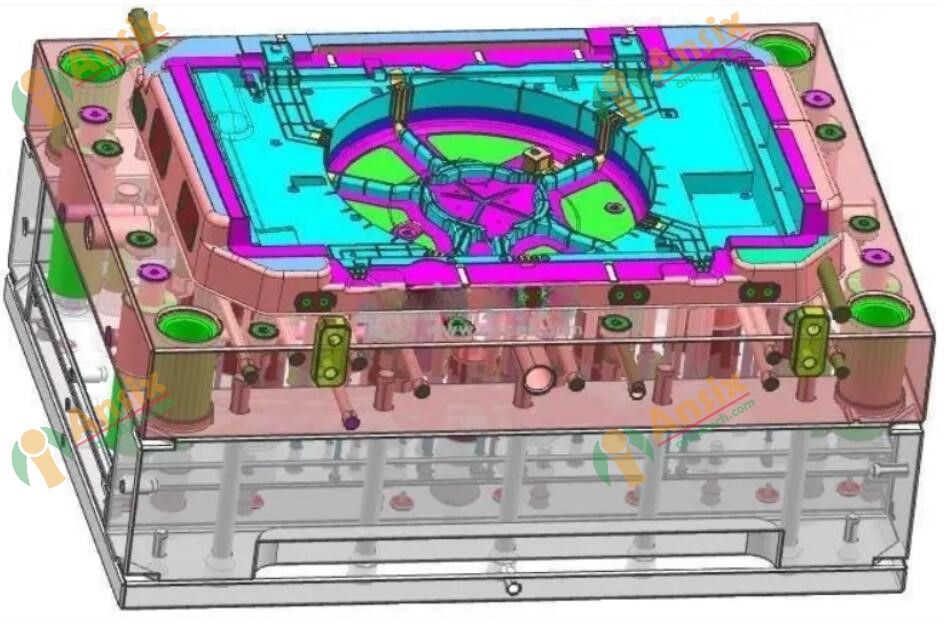

Memberikan Jasa Desain Cetakan Profesional

Desain cetakan injeksi plastik memerlukan pengembangan cetakan dengan fitur yang identik dengan bagian yang ingin Anda produksi.

Di AnsixTech, kami menggunakan teknologi presisi tinggi untuk mengembangkan cetakan yang menangkap setiap detail desain komponen Anda. Tim desain kami yang berpengalaman dan insinyur desain cetakan injeksi akan berkonsultasi dengan Anda selama proses perancangan cetakan. Hal ini memastikan bahwa kami memberikan struktur cetakan yang layak dalam hal produksi tetapi juga memenuhi persyaratan desain komponen Anda. kami menjamin Anda pengalaman pelanggan bebas stres.

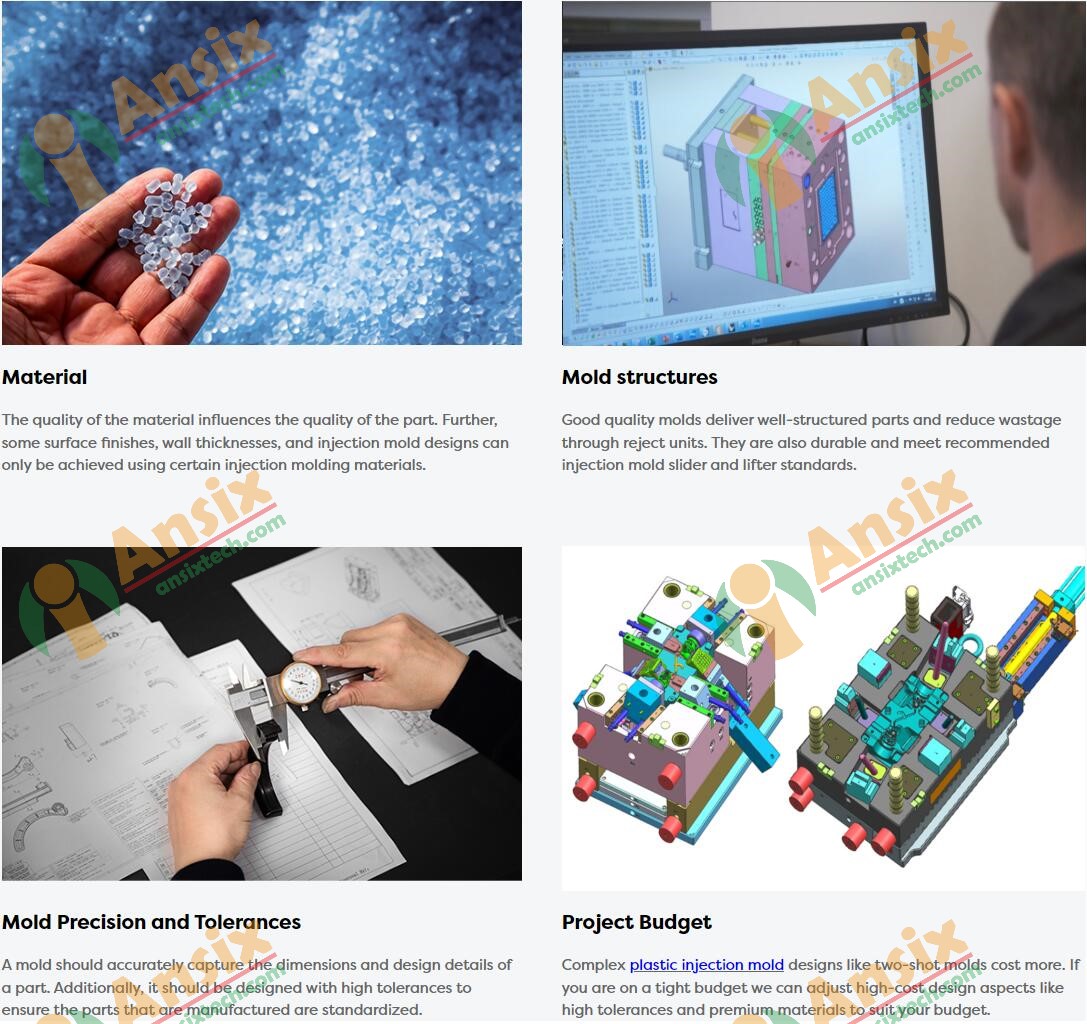

Cetakan Berkualitas Berawal dari Desain Yang Sangat Baik

Kinerja suatu alat sangat bergantung pada kematangan desainnya. Oleh karena itu, pengalaman desainer kami selama bertahun-tahun merupakan faktor penentu kualitas alat AnsixTech.

Kami berkolaborasi erat dengan pelanggan kami dalam semua aspek program untuk mengembangkan cetakan dengan desain terbaik yang mudah dirawat, dan komponen plastik yang hemat biaya untuk diproduksi.

Tim desain internal kami yang terampil memiliki pengalaman lebih dari 25 tahun dalam merancang perkakas khusus. Kami menawarkan paket desain lengkap:

Studi kelayakan dan rekomendasi desain

Simulasi pengisian & analisis aliran cetakan

Desain alat 2D & 3D (CAD, Unigraphics,(NX) dan lainnya...)

Jika diperlukan, desainer kami dapat terlibat dalam tahap awal proyek, untuk mendukung Anda selama pengembangan komponen, untuk memungkinkan desain alat yang spesifik, sehingga menghemat waktu dan biaya Anda.

Tim Desain yang Sangat Terampil

Di AnsixTech kami bangga dengan keahlian tim Kantor Desain Cetakan kami yang sangat terampil, yang bekerja sama dengan klien untuk memastikan proses desain yang efisien dan lancar.

Perhatian khusus diberikan pada konstruksi cetakan, saluran pendingin, dan mekanisme pergerakan untuk memastikan komponen dengan kualitas terbaik dikeluarkan dari cetakannya.

Semua cetakan dirancang dengan cermat untuk memaksimalkan masa pakainya dan memudahkan perawatan.

Privasi dan Kerahasiaan

Untuk pembuatan, kami akan meninjau gambar desain produk Anda dengan cermat dan memberi Anda saran teknis jika diperlukan. Anda dapat memodifikasinya sendiri, atau kami dapat membantu Anda menyempurnakan desainnya. Yang harus Anda lakukan hanyalah memberi tahu kami dimensi dan fungsi aplikasi yang Anda inginkan. Jika Anda hanya memiliki template, kirimkan template atau gambarnya kepada kami, kami dapat membantu Anda memulihkan gambar tersebut, kemudian menggunakan pencetakan 3D untuk membuat prototipe untuk evaluasi Anda, dan terakhir menggunakan cetakan injeksi untuk membuat produk plastik.

Anda tidak perlu khawatir produk atau desain Anda bocor atau terjual. Kami adalah produsen OEM & ODM, dan pembuat cetakan profesional; kami tidak menjual produk. Kami hanya menyesuaikan produk untuk pelanggan kami. Tentu saja, jika Anda merasa tidak nyaman, kami juga dapat menandatangani perjanjian kerahasiaan.

Desain Perkakas Injeksi Plastik

Mengapa Anda Membutuhkan Desain Cetakan Injeksi

4 Pertimbangan Untuk Desain Cetakan Injeksi yang Sempurna

Desain yang Cocok untuk Anda

- Sebagai produsen dengan pengalaman bertahun-tahun di industri cetakan injeksi plastik, AnsixTech tahu betul apakah desain cetakan atau bagian plastik cocok untuk proses pembuatannya. Di AnsixTech, kami menggabungkan fungsionalitas produk dan kemampuan manufaktur untuk memberi Anda modifikasi desain produk, untuk menawarkan produk yang sesuai dengan kebutuhan Anda, menghemat waktu dan uang Anda.

Analisis Awal

Struktur produk mengacu pada komponen suatu produk dan hubungan di antara mereka. Melalui analisis struktur produk, fungsi, kinerja dan karakteristik produk dapat dipahami, dan panduan dapat diberikan untuk desain, pembuatan, dan pemeliharaan produk.

Analisis struktur produk dapat dilakukan dari aspek-aspek berikut:

Komponen: Analisis struktur produk terlebih dahulu memerlukan penentuan komponen-komponen produk, yaitu bagian atau modul mana yang terdiri dari produk tersebut. Dengan membongkar dan menguraikan produk, berbagai komponen produk dapat diidentifikasi.

Hubungan komponen: Analisis struktur produk juga memerlukan penentuan hubungan antara berbagai komponen. Ini termasuk metode koneksi, hubungan posisi, hubungan gerak, dll antar komponen. Dengan menganalisis hubungan antar komponen, fungsionalitas dan kinerja suatu produk dapat ditentukan.

Analisis fungsional: Analisis struktur produk juga memerlukan analisis fungsi produk. Yaitu untuk mengetahui fungsi pokok dan fungsi pembantu produk, serta kontribusi masing-masing komponen terhadap fungsi tersebut. Melalui analisis fungsional, persyaratan desain dan indikator kinerja produk dapat ditentukan.

Analisis kinerja: Analisis struktur produk juga memerlukan analisis kinerja produk. Yaitu menentukan indikator kinerja utama produk, seperti kekuatan, kekakuan, daya tahan, dll. Melalui analisis kinerja, persyaratan desain dan proses pembuatan produk dapat ditentukan.

Struktur keseluruhan: Terakhir, analisis struktur produk memerlukan pengintegrasian berbagai komponen untuk membentuk struktur produk yang lengkap. Melalui analisis struktural keseluruhan, kinerja keseluruhan dan keandalan produk dapat dievaluasi.

Melalui analisis struktur produk, kita dapat memahami komponen, fungsi, kinerja dan karakteristik produk, serta memberikan panduan untuk desain, pembuatan, dan pemeliharaan produk. Analisis struktur produk merupakan tautan penting dalam pengembangan produk dan proses manufaktur, yang dapat membantu desainer dan insinyur lebih memahami dan meningkatkan produk.

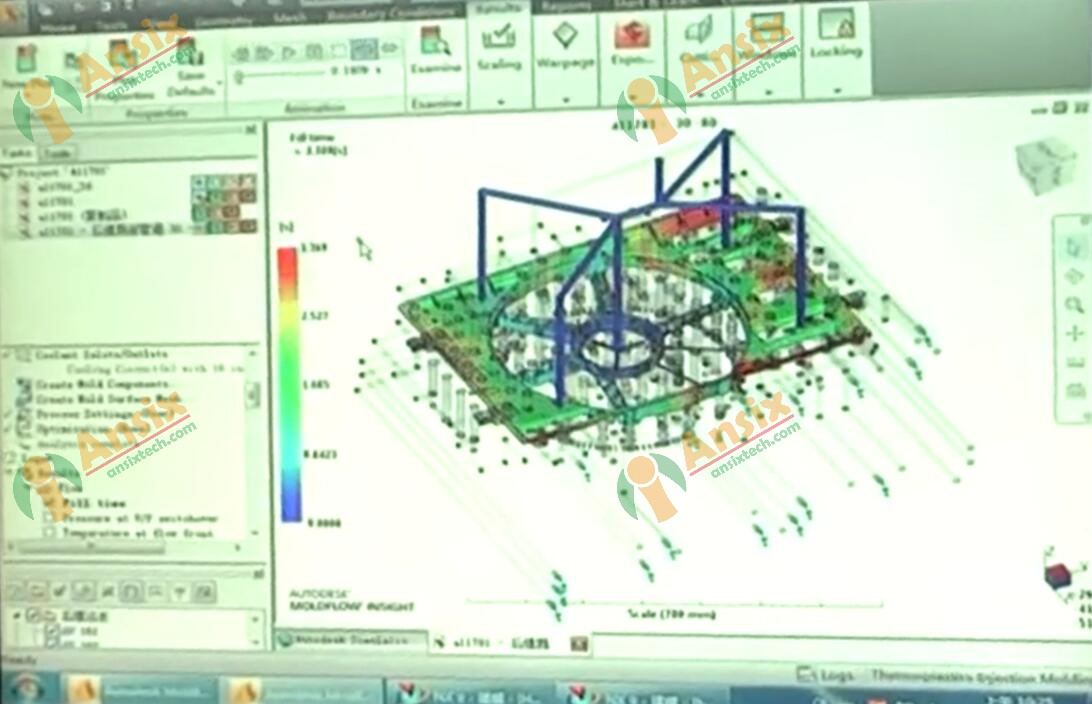

Analisis Aliran Cetakan

AnsixTech Tooling menawarkan layanan Analisis Aliran Cetakan untuk memastikan bahwa masalah manufaktur yang mendasarinya disorot dan dideteksi selama fase desain sebagai panduan untuk meningkatkan desain. Subyek laporan analisis aliran cetakan biasanya meliputi:

· Model Analisis · Bahan · Sistem Pelari · Sistem Pendingin · Pengaturan Proses · Pola Pengisian, dll.

Analisis aliran cetakan adalah metode yang menggunakan teknologi simulasi komputer untuk menganalisis dan mengoptimalkan cetakan injeksi. Melalui analisis aliran cetakan, parameter utama seperti aliran, pengisian, pendinginan, dan penyusutan selama proses pencetakan injeksi dapat diprediksi dan dievaluasi untuk membantu desainer mengoptimalkan desain cetakan dan meningkatkan kualitas produk serta efisiensi produksi.

Langkah-langkah utama analisis aliran cetakan meliputi aspek-aspek berikut:

Persiapan model: Pertama, model cetakan injeksi tiga dimensi perlu disiapkan. Geometri cetakan dapat digambar menggunakan perangkat lunak CAD dan diimpor ke perangkat lunak analisis aliran cetakan untuk analisis selanjutnya.

Pemilihan bahan: Pilih model bahan cetakan injeksi yang sesuai berdasarkan bahan yang digunakan dalam proses cetakan injeksi sebenarnya. Sifat bahan cetakan injeksi mempunyai pengaruh penting pada proses seperti aliran, pengisian dan pendinginan, sehingga pemilihan model bahan yang tepat adalah kunci analisis aliran cetakan.

Meshing: Menyatukan model cetakan dan mendiskritisasi geometri cetakan menjadi unit-unit kecil. Keakuratan dan kepadatan meshing mempunyai dampak penting pada akurasi dan efisiensi komputasi analisis aliran cetakan.

Analisis aliran cetakan: Lakukan analisis aliran cetakan untuk mensimulasikan parameter utama seperti aliran, pengisian, pendinginan, dan penyusutan selama proses pencetakan injeksi. Melalui analisis aliran cetakan, cacat dan deformasi selama proses pencetakan injeksi, seperti tembakan pendek, gelembung, lengkungan, dll., dapat diprediksi dan dievaluasi.

Analisis dan optimasi hasil: Melakukan analisis hasil dan optimasi berdasarkan hasil analisis aliran cetakan. Berdasarkan hasil analisis, parameter seperti struktur cetakan, sistem pendingin, dan posisi nozzle dapat disesuaikan untuk meningkatkan kualitas produk dan efisiensi produksi.

Analisis aliran cetakan dapat membantu desainer lebih memahami aliran dan perilaku pengisian selama proses pencetakan injeksi, memprediksi dan memecahkan potensi masalah, serta meningkatkan kualitas produk dan efisiensi produksi. Melalui analisis aliran cetakan, jumlah uji coba cetakan dan biaya dapat dikurangi, siklus pengembangan produk dapat dipersingkat, dan keandalan serta kemampuan manufaktur desain dapat ditingkatkan. Oleh karena itu, analisis aliran cetakan memiliki nilai penerapan yang penting dalam desain dan proses pembuatan cetakan injeksi.

Desain Untuk Manufaktur

AnsixTech melakukan analisis kemampuan manufaktur pada setiap proyek cetakan injeksi untuk mengoptimalkan desain komponen, meminimalkan biaya perkakas, dan mengurangi waktu proyek secara keseluruhan. Laporan analisis terperinci ditinjau oleh perancang utama, pembuat perkakas, insinyur cetakan injeksi, dan manajer proyek untuk memastikan komponen yang diminta sesuai untuk cetakan injeksi.

Desain cetakan mengacu pada merancang cetakan yang cocok untuk memproduksi produk berdasarkan persyaratan produk dan gambar desain. Tujuan dari desain cetakan adalah untuk mencapai produksi produk berkualitas tinggi, efisiensi tinggi, dan berbiaya rendah.

Proses desain cetakan meliputi langkah-langkah berikut:

Analisis persyaratan produk: Pertama, Anda perlu menganalisis persyaratan produk dan gambar desain dengan cermat. Memahami bentuk, ukuran, bahan dan karakteristik produk lainnya, serta persyaratan produksi dan alur proses produk.

Tentukan jenis cetakan: Tentukan jenis cetakan yang sesuai berdasarkan karakteristik produk dan persyaratan produksi. Jenis cetakan yang umum termasuk cetakan die-casting, cetakan injeksi, cetakan stamping, dll. Jenis cetakan yang berbeda memiliki persyaratan desain dan proses pembuatan yang berbeda.

Rancang struktur cetakan: Rancang struktur cetakan sesuai dengan bentuk dan ukuran produk. Termasuk cetakan atas, cetakan bawah, inti cetakan, rongga cetakan dan bagian cetakan lainnya. Desain struktur cetakan perlu mempertimbangkan bentuk, ukuran, bahan dan faktor lain dari produk, serta metode pembukaan dan penutupan cetakan, sistem pendingin, sistem pembuangan, dll.

Tentukan bahan cetakan: Pilih bahan cetakan yang sesuai dengan kebutuhan produk dan kondisi penggunaan cetakan. Bahan cetakan yang umum digunakan antara lain baja perkakas, baja paduan, dll. Pemilihan bahan cetakan perlu mempertimbangkan kekuatan, kekerasan, ketahanan aus dan sifat material lainnya.

Lakukan desain cetakan secara detail: Lakukan desain detail cetakan sesuai dengan desain struktur cetakan. Termasuk ukuran, bentuk, teknologi pemrosesan, dll dari bagian cetakan. Desain cetakan yang rinci perlu mempertimbangkan faktor-faktor seperti perakitan dan pemeliharaan cetakan.

Pembuatan dan debugging cetakan: Setelah menyelesaikan desain cetakan, pembuatan cetakan dan debugging perlu dilakukan. Pembuatan cetakan meliputi pengadaan bahan, pemrosesan, perlakuan panas, dan proses lainnya. Debug cetakan mencakup perakitan cetakan, penyesuaian dan pengujian untuk memastikan bahwa cetakan dapat beroperasi secara normal.

Desain cetakan adalah proses kompleks yang memerlukan pertimbangan komprehensif terhadap persyaratan produk, struktur dan bahan cetakan, serta faktor lainnya. Desain cetakan yang baik dapat meningkatkan kualitas produk dan efisiensi produksi serta mengurangi biaya produksi. Oleh karena itu, desain cetakan memainkan peran penting dalam pengembangan produk dan proses manufaktur.

Pembuatan cetakan dan produksi massal

Pembuatan cetakan mengacu pada pembuatan cetakan yang cocok untuk produksi produk melalui proses seperti pemrosesan dan perakitan berdasarkan gambar dan persyaratan desain cetakan. Tujuan pembuatan cetakan adalah untuk mencapai produksi berkualitas tinggi, presisi tinggi, dan efisiensi tinggi.

Langkah-langkah utama pembuatan cetakan meliputi aspek-aspek berikut:

Persiapan bahan: Pilih bahan cetakan yang sesuai sesuai dengan persyaratan desain cetakan. Bahan cetakan yang umum digunakan meliputi baja perkakas, baja paduan, dll. Persiapan bahan mencakup proses seperti pengadaan bahan, pemotongan dan pemrosesan.

Pemrosesan dan pembuatan: Gunakan peralatan pemrosesan mekanis untuk memproses cetakan sesuai dengan gambar desain cetakan. Teknik pengolahannya meliputi penggilingan, pengeboran, pembubutan, dll. Proses pengolahannya memerlukan kontrol yang ketat terhadap keakuratan ukuran dan bentuk untuk menjamin kualitas dan keakuratan cetakan.

Pembuatan suku cadang: Cetakan biasanya terdiri dari beberapa bagian, dan setiap bagian perlu diproduksi. Pembuatan suku cadang mencakup pemrosesan, perlakuan panas, perawatan permukaan, dan proses lainnya. Pembuatan setiap komponen perlu memastikan keakuratan ukuran dan bentuk untuk memastikan perakitan dan kinerja cetakan.

Perakitan dan debugging: Setelah menyelesaikan pembuatan setiap komponen, rakit dan debug cetakan. Perakitan cetakan meliputi perakitan, penyesuaian dan pemasangan bagian-bagian. Selama proses debugging, pergerakan dan fungsi cetakan perlu diperiksa untuk memastikan cetakan dapat beroperasi secara normal.

Produksi massal: Setelah menyelesaikan pembuatan cetakan dan debugging, produk dapat diproduksi secara massal. Cetakan memungkinkan sejumlah besar produk dengan bentuk dan ukuran yang sama diproduksi dengan cepat dan akurat. Penggunaan cetakan dapat meningkatkan efisiensi produksi dan kualitas produk, serta mengurangi biaya produksi.

Pembuatan cetakan dan produksi massal adalah proses kompleks yang memerlukan pertimbangan komprehensif mengenai desain cetakan, bahan, teknologi pemrosesan, dan faktor lainnya. Pembuatan cetakan yang baik dapat meningkatkan kualitas produk dan efisiensi produksi serta mengurangi biaya produksi. Oleh karena itu, pembuatan cetakan memainkan peran penting dalam pengembangan produk dan proses manufaktur.