Proses pembuatan cetakan dan pemrosesan preform botol PET untuk botol minuman mencakup langkah-langkah seperti desain cetakan, pembuatan cetakan, dan debugging cetakan.

Desain cetakan:

Desain cetakan adalah salah satu langkah penting dalam pembuatan bentuk awal botol PET. Selama proses desain, faktor-faktor berikut perlu dipertimbangkan:

Bentuk dan ukuran preform: Sesuai dengan bentuk dan ukuran preform, rancang struktur dan rongga cetakan untuk memastikan keakuratan dan konsistensi preform.

Desain kemacetan dan benang: Sesuai dengan persyaratan kemacetan dan benang pada bentuk awal botol, rancang bagian cetakan yang sesuai untuk memastikan kualitas dan ukuran kemacetan dan benang.

Desain sistem pendingin: Rancang sistem pendingin yang masuk akal untuk meningkatkan efisiensi pendinginan selama proses pencetakan injeksi dan memperpendek siklus produksi.

Pemilihan bahan cetakan: Pilih bahan cetakan yang sesuai, seperti baja paduan berkualitas tinggi atau baja tahan karat, untuk memastikan kekerasan dan ketahanan aus cetakan.

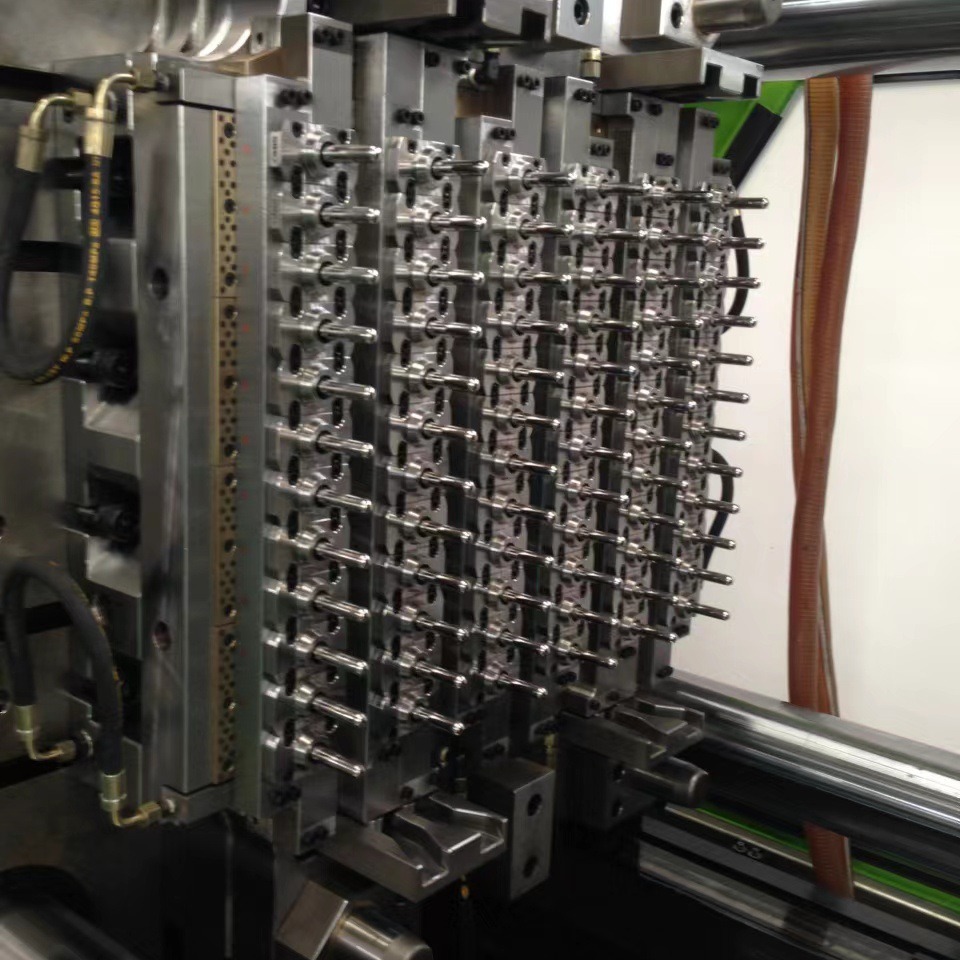

Pembuatan cetakan:

Menurut desain cetakan, proses pembuatan cetakan meliputi langkah-langkah berikut:

Pengadaan bahan cetakan: Sesuai dengan persyaratan desain cetakan, pilih bahan cetakan yang sesuai dan lanjutkan dengan pengadaan bahan.

Pemrosesan cetakan: Menurut desain cetakan, pemesinan CNC, EDM, pemotongan kawat, dan proses lainnya dilakukan untuk memproduksi bagian cetakan yang presisi.

Perakitan cetakan: Rakit bagian-bagian cetakan untuk membentuk struktur cetakan yang lengkap.

Debugging cetakan: debug dan optimalkan cetakan untuk memastikan stabilitas dan efisiensi produksi cetakan.

Kesulitan dalam pembuatan cetakan dan keunggulan biaya cetakan:

Kesulitan dalam pembuatan cetakan terutama tercermin pada aspek-aspek berikut:

Desain struktural yang kompleks: Desain cetakan preform botol PET untuk botol minuman perlu mempertimbangkan bentuk, ukuran, mulut botol, dan benang dari preform, yang memberikan persyaratan lebih tinggi pada desain struktural cetakan.

Persyaratan pemrosesan presisi tinggi: Pembuatan preform botol PET memerlukan pemrosesan cetakan presisi tinggi untuk memastikan ukuran dan kualitas tampilan preform botol.

Persyaratan ketahanan aus dan daya tahan: Proses pencetakan injeksi bentuk awal botol PET menempatkan persyaratan tinggi pada ketahanan aus dan daya tahan cetakan.

Keuntungan biaya pembuatan cetakan terutama tercermin dalam aspek-aspek berikut:

Produktivitas tinggi: Pembuatan cetakan preform botol PET dapat mencapai produksi cetakan injeksi berkapasitas tinggi dan meningkatkan efisiensi produksi.

Umur panjang: Bahan cetakan dan proses manufaktur berkualitas tinggi dapat memberikan masa pakai cetakan yang lama dan mengurangi biaya penggantian dan pemeliharaan cetakan.

Dapat digunakan kembali: Cetakan dapat digunakan kembali, mengurangi biaya setiap produksi.

Pemilihan bahan bentuk awal:

Bentuk awal botol PET biasanya terbuat dari polietilen tereftalat (PET), yaitu bahan plastik transparan, tahan panas, dan tahan tekanan. Bahan PET memiliki keunggulan sebagai berikut:

Transparansi: Bahan PET memiliki transparansi yang baik sehingga dapat menunjukkan warna dan kualitas minuman.

Tahan panas: Bahan PET memiliki ketahanan panas yang baik dan tahan terhadap proses pengisian suhu tinggi.

Ketahanan tekanan: Bahan PET memiliki ketahanan tekanan yang baik dan dapat menahan proses pengisian bertekanan tinggi.

Daur ulang: Bahan PET memiliki kemampuan daur ulang yang baik dan memenuhi persyaratan perlindungan lingkungan.

Singkatnya, proses pembuatan cetakan dan pemrosesan preforms botol PET untuk botol minuman mencakup langkah-langkah seperti desain cetakan, pembuatan cetakan, dan debugging cetakan. Kesulitan dalam pembuatan cetakan terutama tercermin dalam desain struktur yang kompleks, persyaratan pemrosesan presisi tinggi, dan persyaratan ketahanan aus. Pembuatan cetakan memiliki keunggulan biaya berupa produktivitas tinggi, umur panjang, dan penggunaan kembali. Keuntungan pemilihan material dari bentuk awal botol PET meliputi transparansi tinggi, ketahanan panas yang baik, ketahanan tekanan yang baik, dan kemampuan daur ulang yang baik.