AnsixTech telah menjual banyak cetakan pelabelan dalam cetakan di seluruh dunia, bekerja sama dengan sistem otomasi robot untuk membuat sistem integrasi tingkat lanjut.

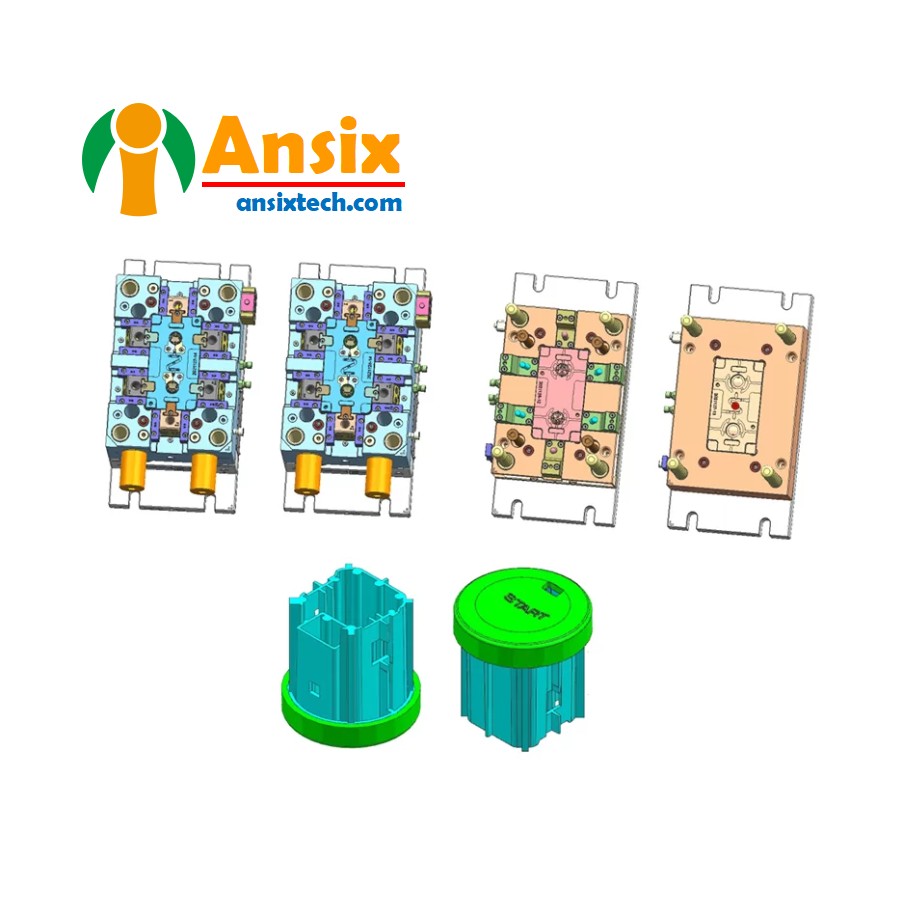

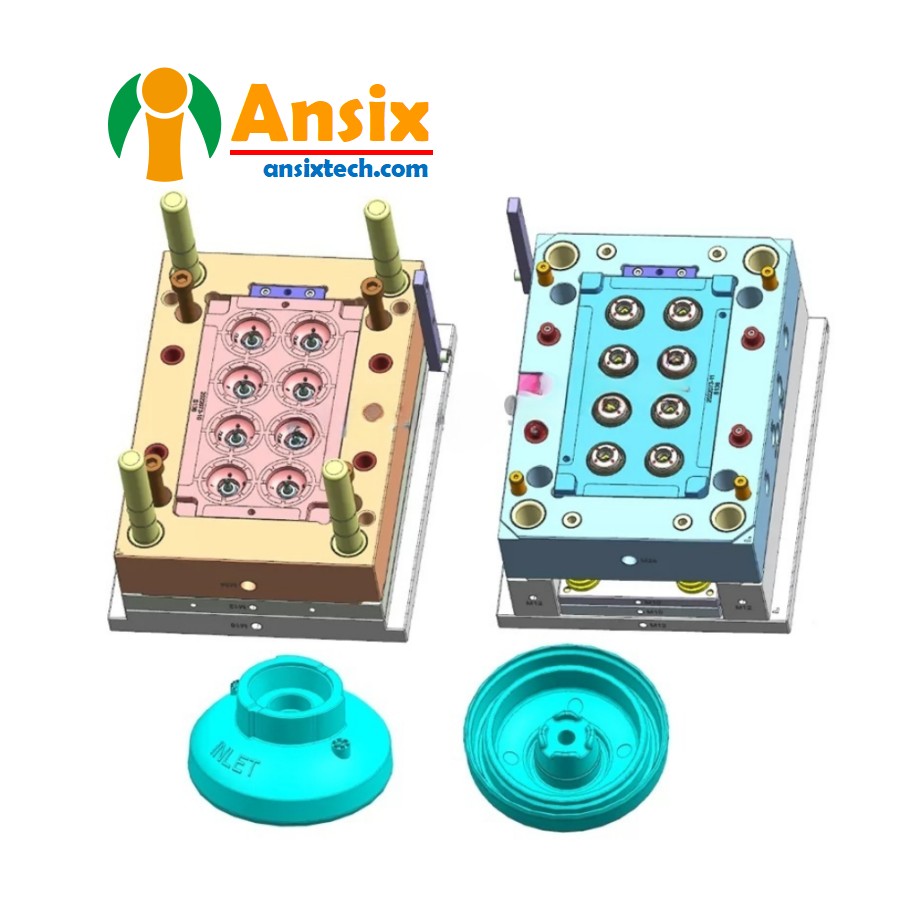

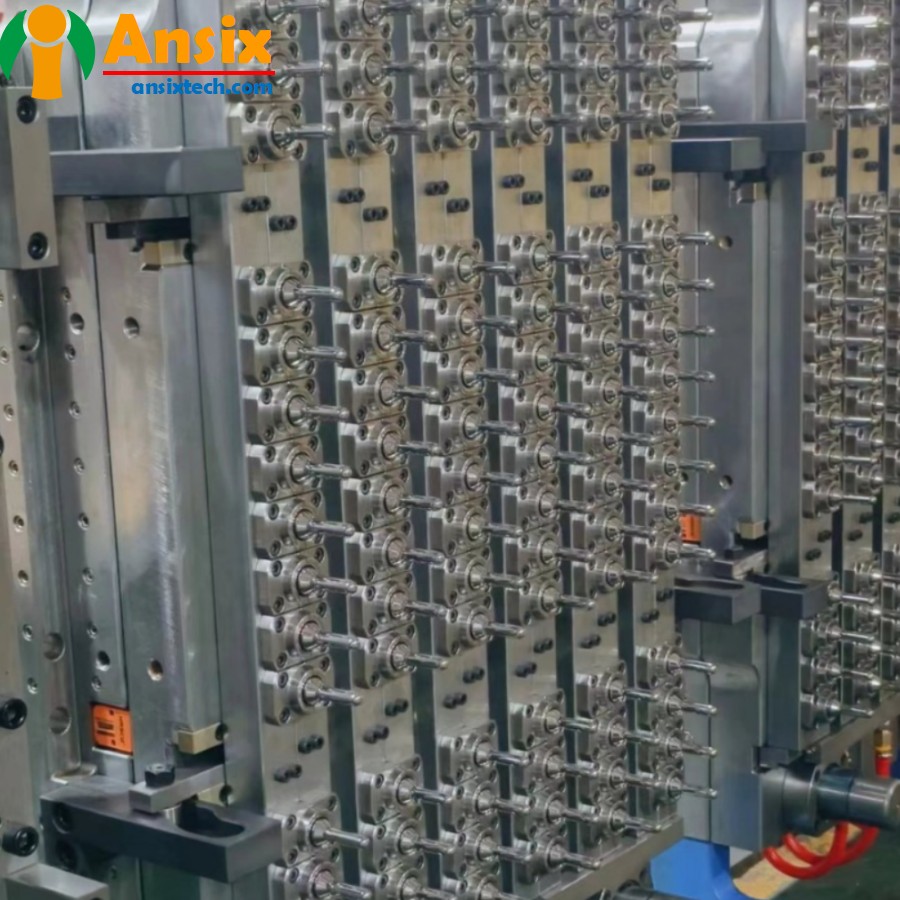

Pelabelan dalam cetakan Fitur Produk Cetakan:

* Pembuatan cetakan yang tepat, memastikan kemampuan pelabelan

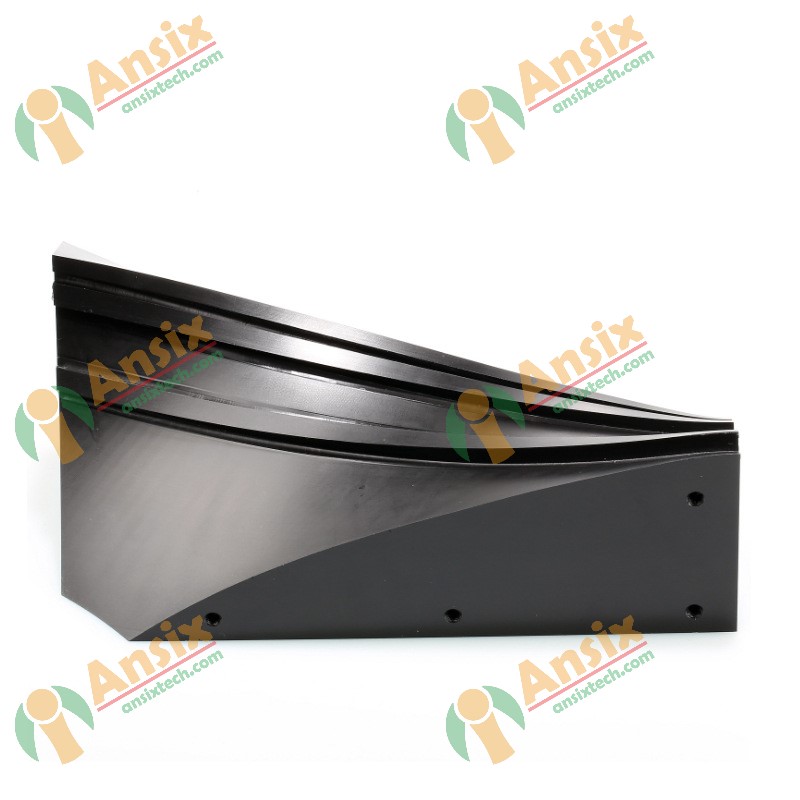

* Solusi desain produk, mencapai aplikasi IML yang dioptimalkan

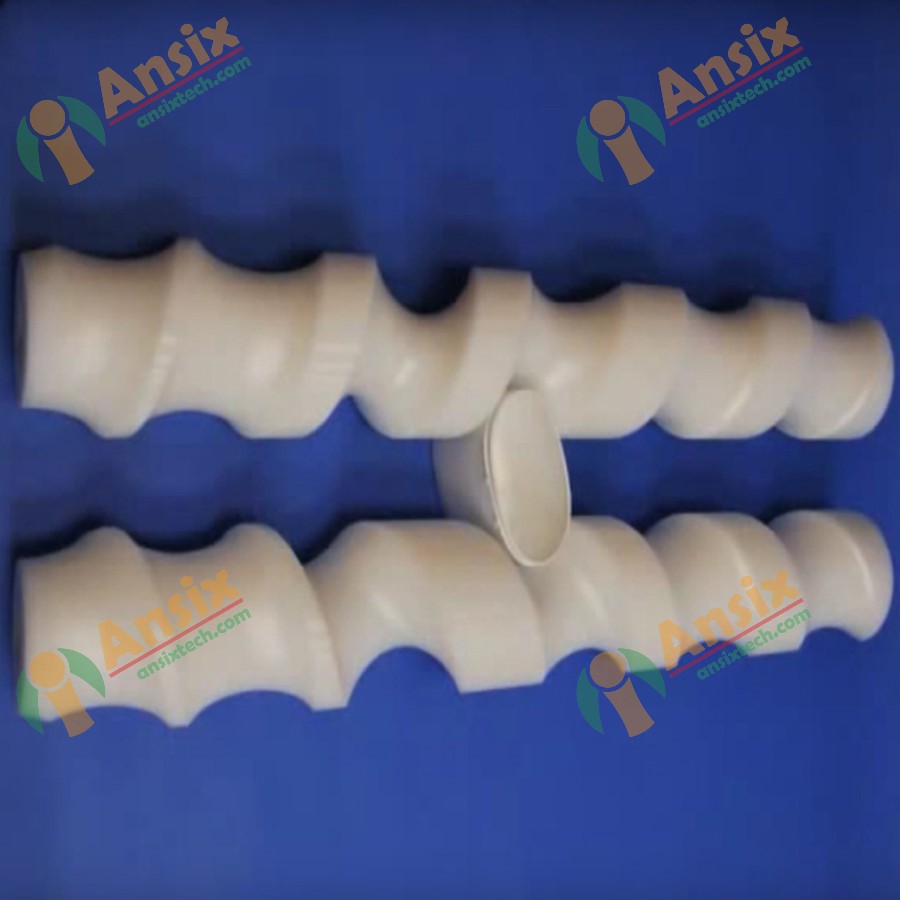

* Solusi ringan - memberikan saran desain produk yang dioptimalkan kepada klien, untuk mencapai kinerja produksi terbaik.

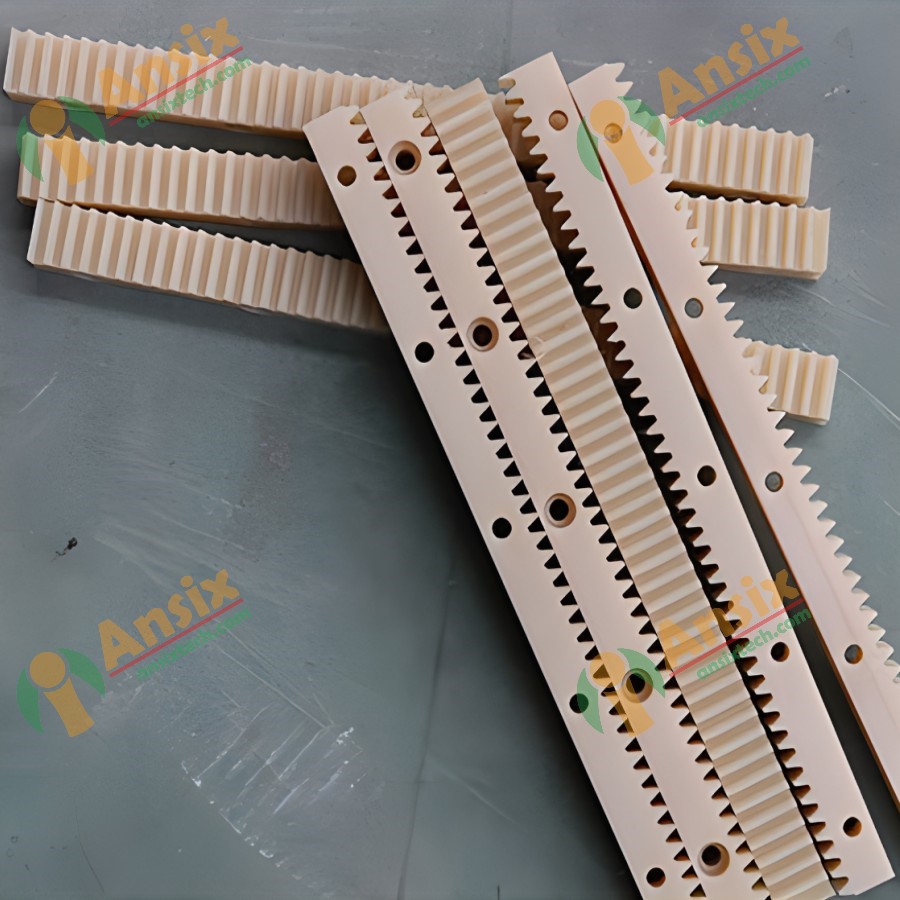

* Desain pelat aus - untuk perhatian jangka panjang, penyesuaian konsentrisitas lebih mudah.

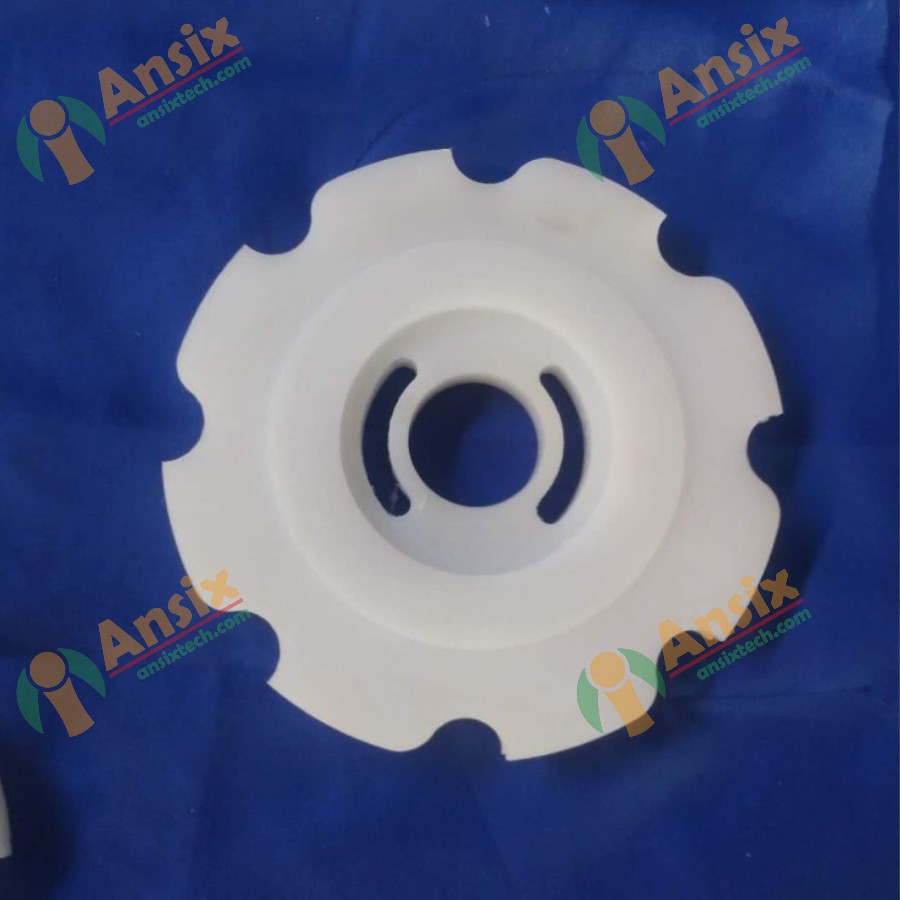

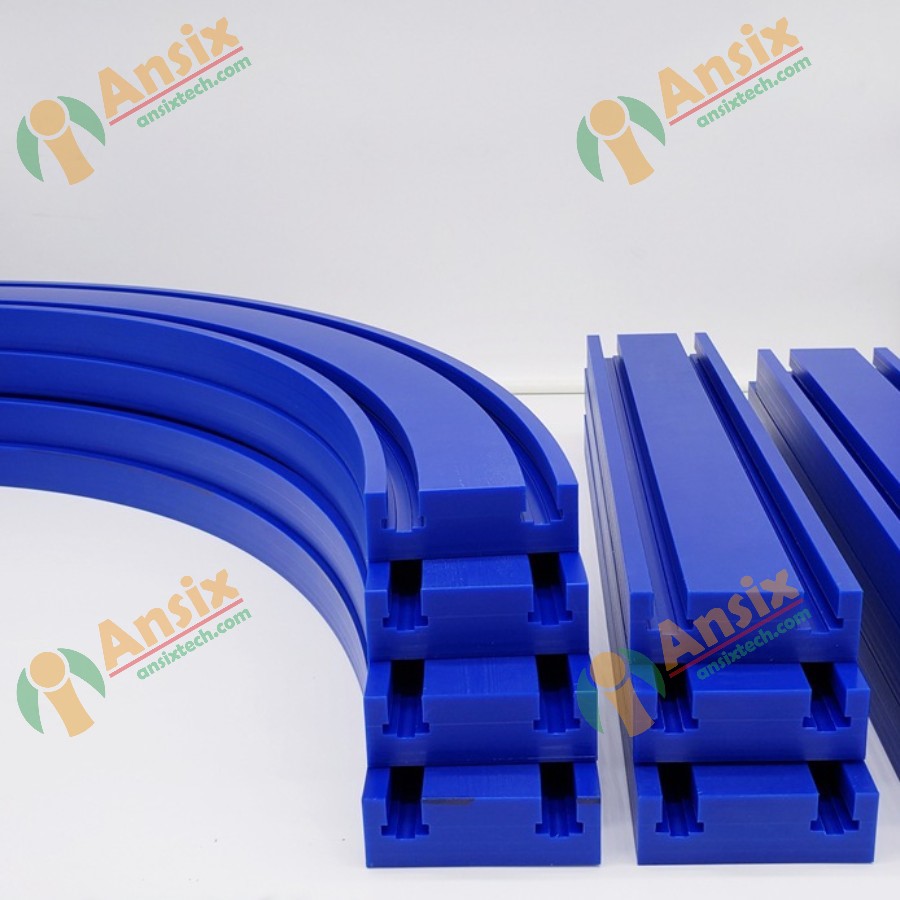

* Desain rongga berpusat persegi/Desain rongga berpusat bulat

Desain multi-rongga: 16cav, 8cav 6cav,4cav,2cav,1cav…dll.

Kesulitan dalam pembuatan cetakan pelabelan dalam cetakan terutama mencakup aspek-aspek berikut:

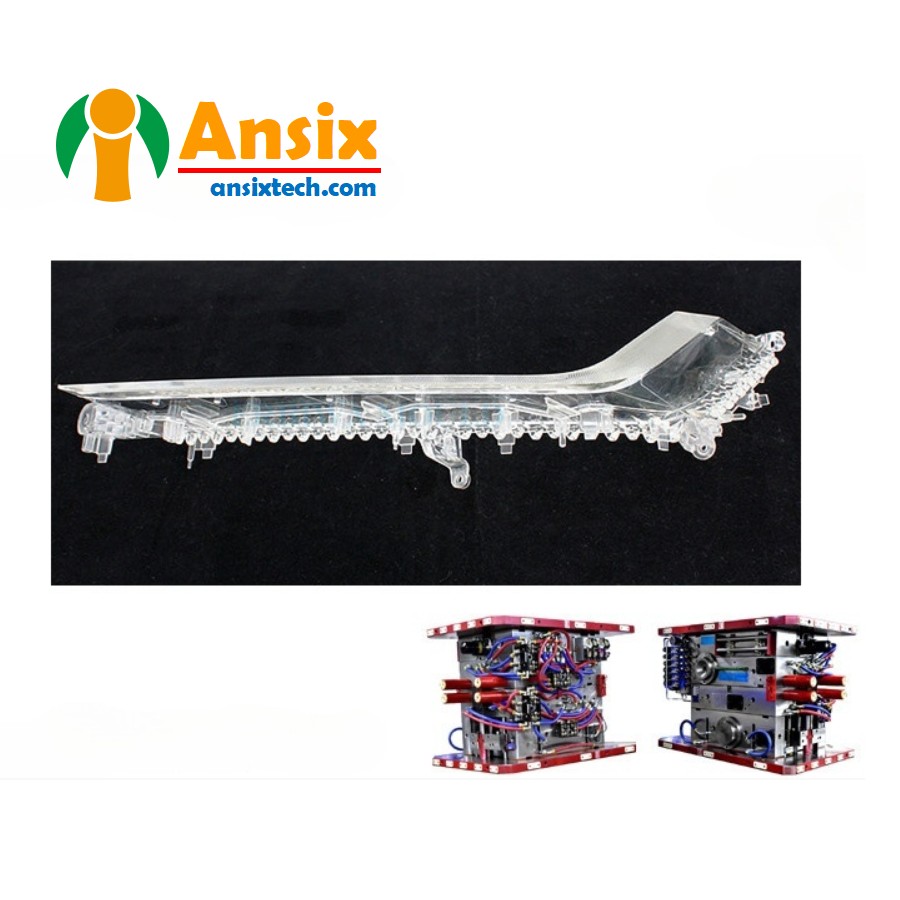

Desain struktur cetakan: Cetakan pelabelan dalam cetakan perlu mempertimbangkan ukuran dan bentuk label, serta metode pembukaan dan penutupan cetakan dan tata letak sistem injeksi. Struktur cetakan perlu dirancang dengan baik untuk memastikan bahwa label dapat dipasang secara akurat pada produk dan pencetakan injeksi dapat dilakukan dengan lancar.

Penempatan dan pemasangan label: Cetakan pelabelan dalam cetakan perlu mempertimbangkan penempatan dan pemasangan label untuk memastikan bahwa label dapat dipasang secara akurat pada produk dan tidak akan bergeser atau rontok selama proses pencetakan injeksi. Cara label diposisikan dan diikat harus dirancang agar stabil dan dapat diandalkan tanpa mengganggu proses pencetakan injeksi.

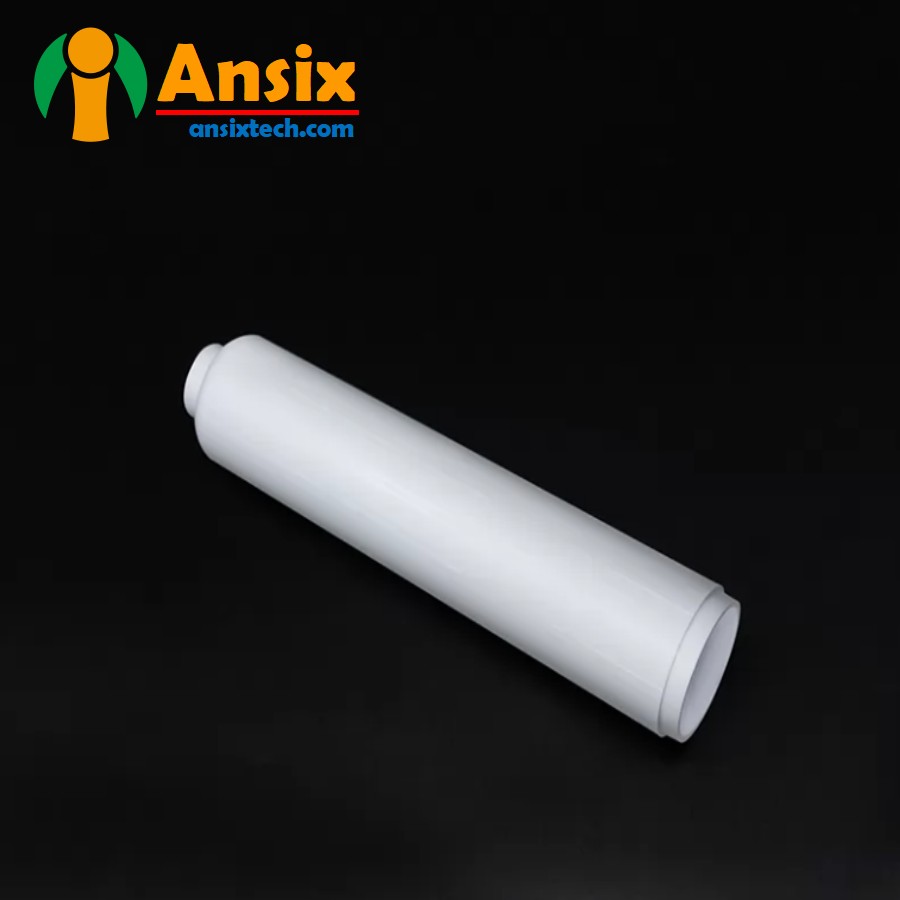

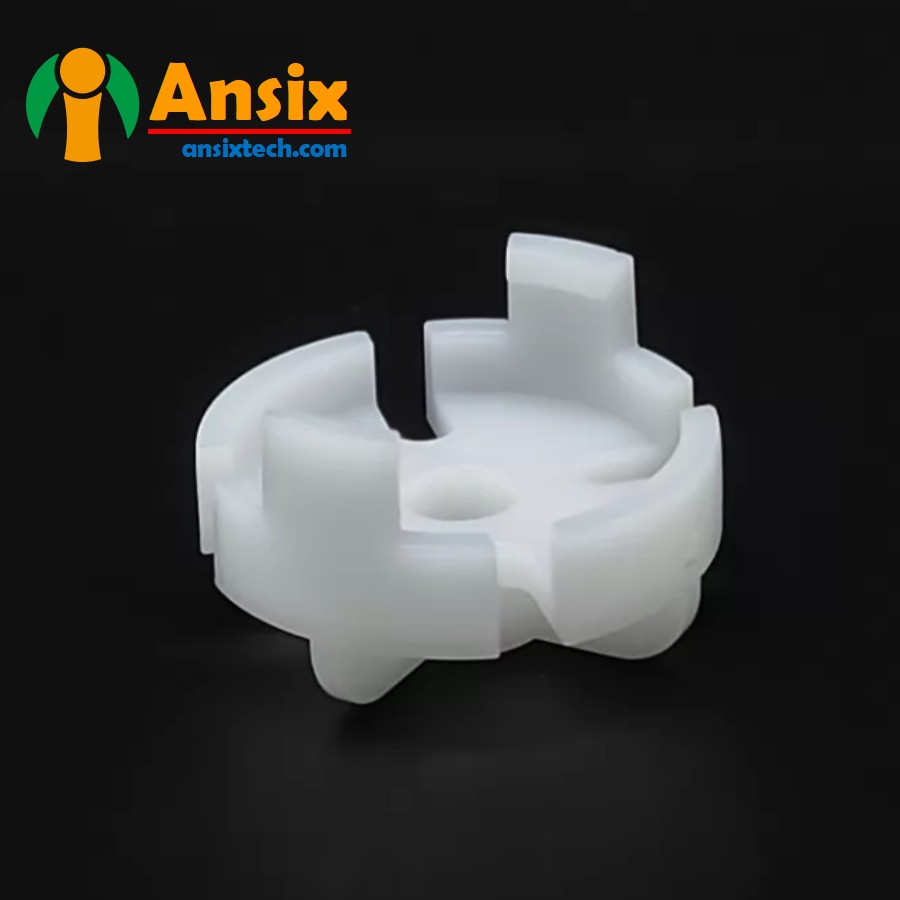

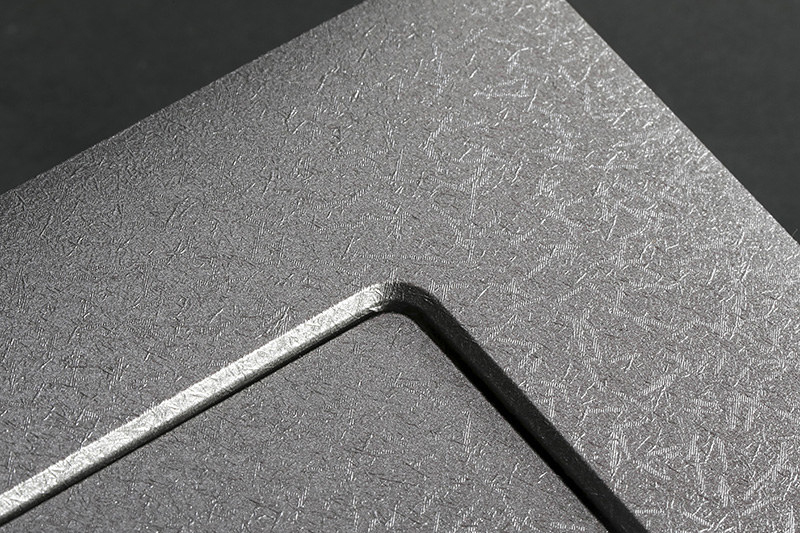

Pemilihan bahan: Cetakan pelabelan dalam cetakan perlu menggunakan bahan dengan kekerasan tinggi dan ketahanan aus yang tinggi untuk menahan tekanan tinggi dan suhu tinggi selama proses pencetakan injeksi. Pada saat yang sama, konduktivitas termal material juga perlu dipertimbangkan untuk memastikan cetakan dapat didinginkan dengan cepat dan meningkatkan efisiensi produksi.

Persyaratan akurasi pemrosesan: Cetakan pelabelan dalam cetakan memiliki persyaratan akurasi pemrosesan yang tinggi, terutama keakuratan lubang posisi label dan lubang pemasangan, yang perlu memastikan bahwa label dapat diposisikan dan diperbaiki secara akurat selama proses pencetakan injeksi. Pada saat yang sama, keakuratan dimensi dan keakuratan pemasangan cetakan juga perlu dipertimbangkan untuk memastikan pembukaan dan penutupan cetakan serta pengoperasian normal sistem injeksi.

Optimalisasi proses pencetakan injeksi terutama mencakup aspek-aspek berikut:

Optimalisasi parameter cetakan injeksi: Dengan menyesuaikan kecepatan injeksi, tekanan injeksi, waktu penahanan dan parameter lain dari mesin cetakan injeksi, efek cetakan injeksi terbaik dapat diperoleh. Khususnya pada proses pelabelan dalam cetakan, kecepatan injeksi dan tekanan injeksi perlu dikontrol agar label tidak bergeser atau terlepas.

Optimalisasi sistem pendingin: Dengan merancang sistem pendingin yang masuk akal, kecepatan pendinginan cetakan dapat dipercepat dan siklus pencetakan injeksi dapat dipersingkat. Khususnya pada proses pelabelan dalam cetakan, metode pemasangan label dan konduktivitas termal bahan perlu diperhatikan untuk memastikan label dapat dipasang dengan cepat pada produk tanpa menimbulkan tekanan termal atau deformasi.

Kontrol suhu cetakan: Dengan mengontrol suhu cetakan, dimungkinkan untuk memastikan bahwa bahan plastik dapat mempertahankan keadaan cair yang sesuai selama proses pencetakan injeksi dan dapat mengisi rongga cetakan sepenuhnya. Khususnya pada proses pelabelan dalam cetakan, keseragaman distribusi suhu cetakan perlu dikontrol untuk menghindari tekanan termal dan deformasi.

Perawatan permukaan cetakan: Pemolesan, penyemprotan, dan perawatan lainnya dilakukan pada permukaan cetakan untuk meningkatkan permukaan akhir dan ketahanan aus cetakan serta mengurangi gesekan dan keausan bahan plastik selama proses pencetakan injeksi.

Melalui langkah-langkah optimasi di atas, kualitas produksi dan efek cetakan injeksi dari cetakan pelabelan dalam cetakan dapat ditingkatkan, tingkat cacat dapat dikurangi, dan efisiensi produksi dapat ditingkatkan....silakan kirimkan pesan kepada kami (Email: info@ansixtech.com ) kapan saja dan tim kami akan membalas Anda dalam waktu 12 jam.