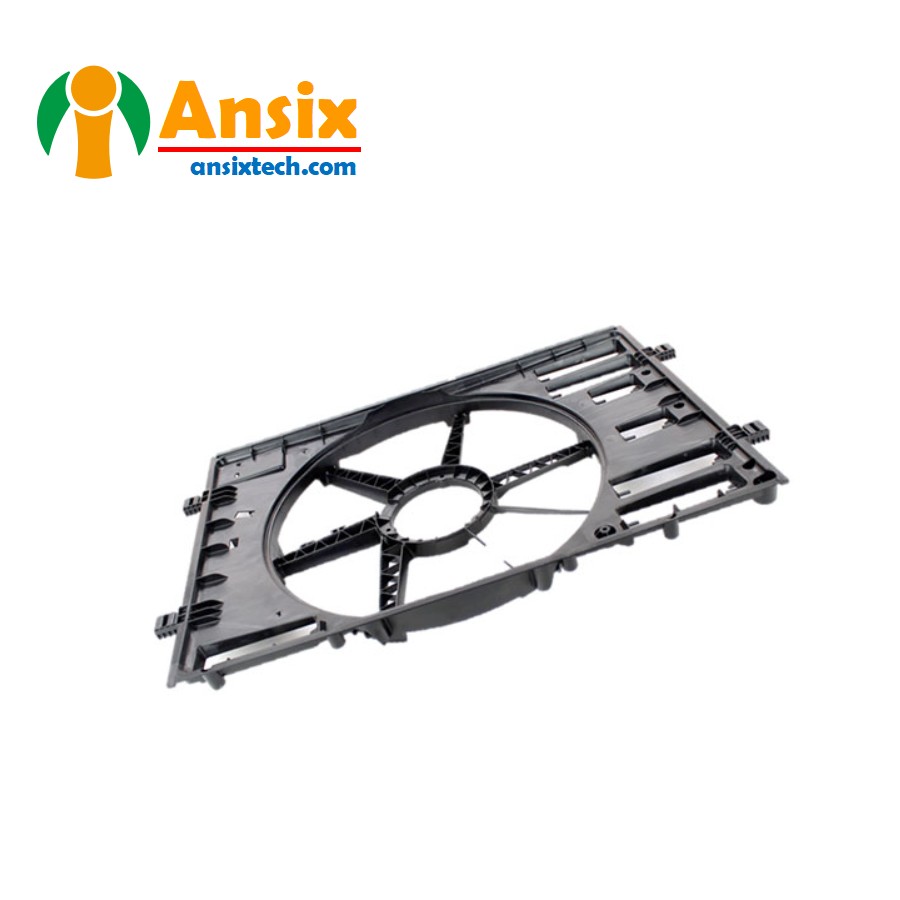

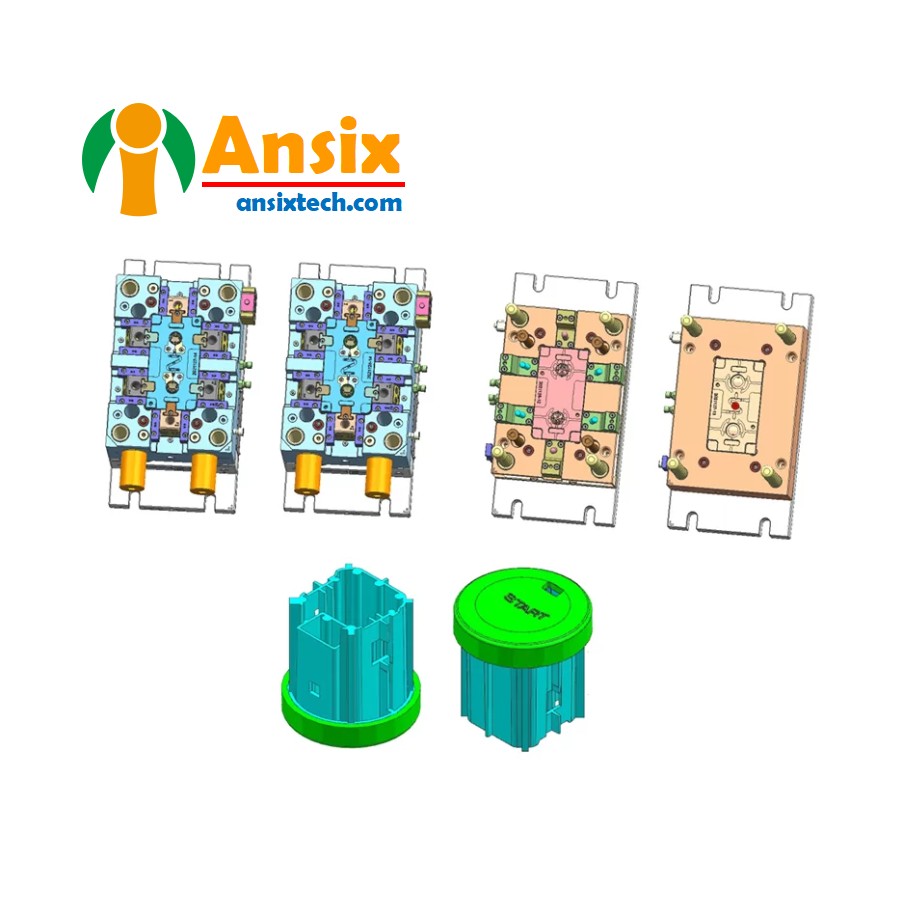

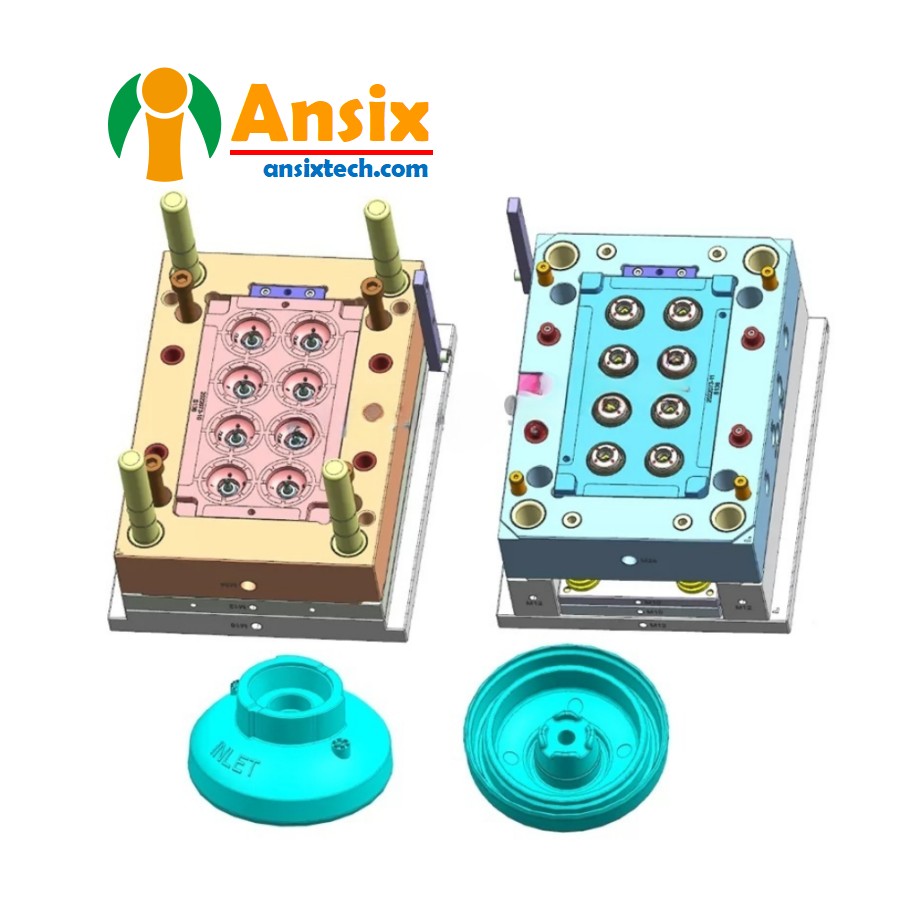

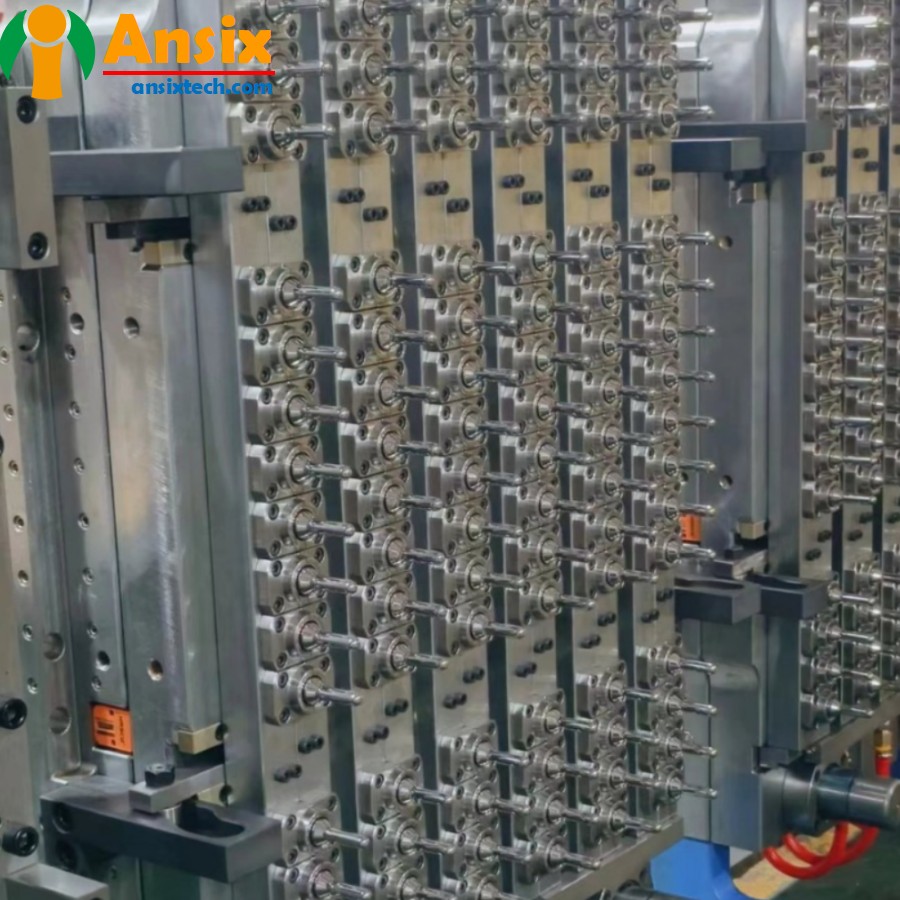

AnsixTech had over de hele wereld veel in-mold etiketteermatrijzen verkocht en samengewerkt met een robotautomatiseringssysteem om een geavanceerd integratiesysteem te maken.

In-mold etikettering Vormproducteigenschappen:

* Nauwkeurige matrijzenbouw, zorg voor de veiligheid van de etikettering

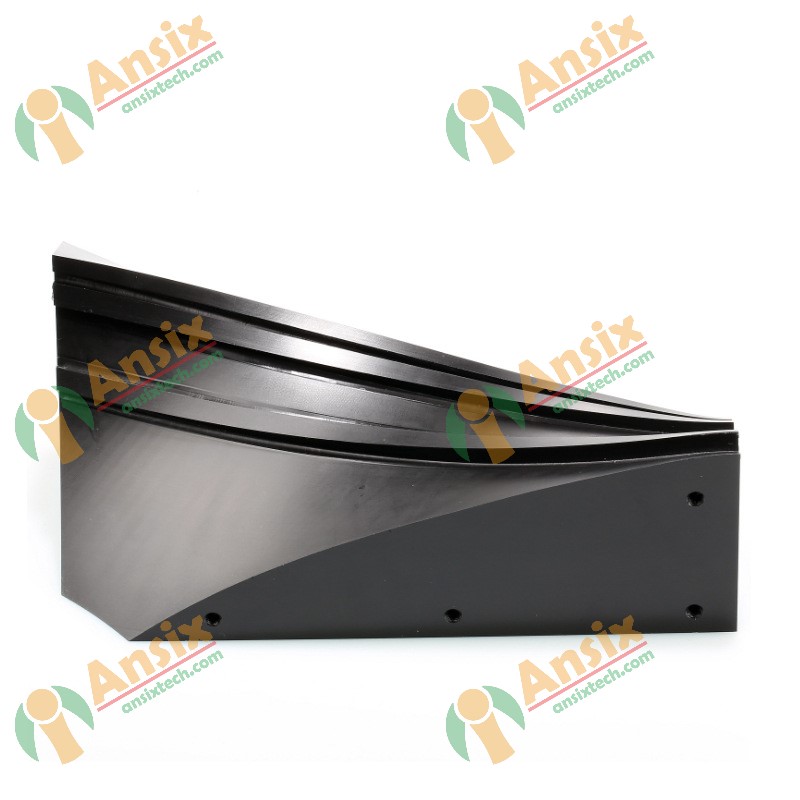

* Productontwerpoplossing, bereik een geoptimaliseerde IML-toepassing

* Lichtgewicht oplossing - bied klanten geoptimaliseerde productontwerpsuggesties, om de beste productieprestaties te bereiken.

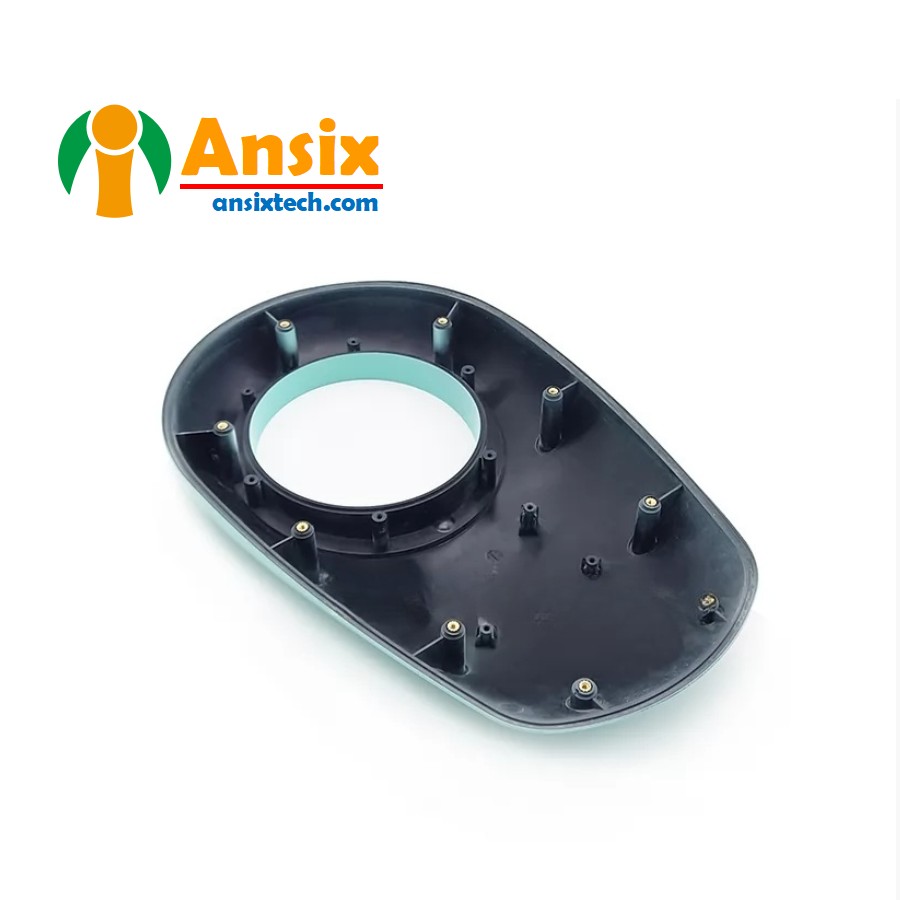

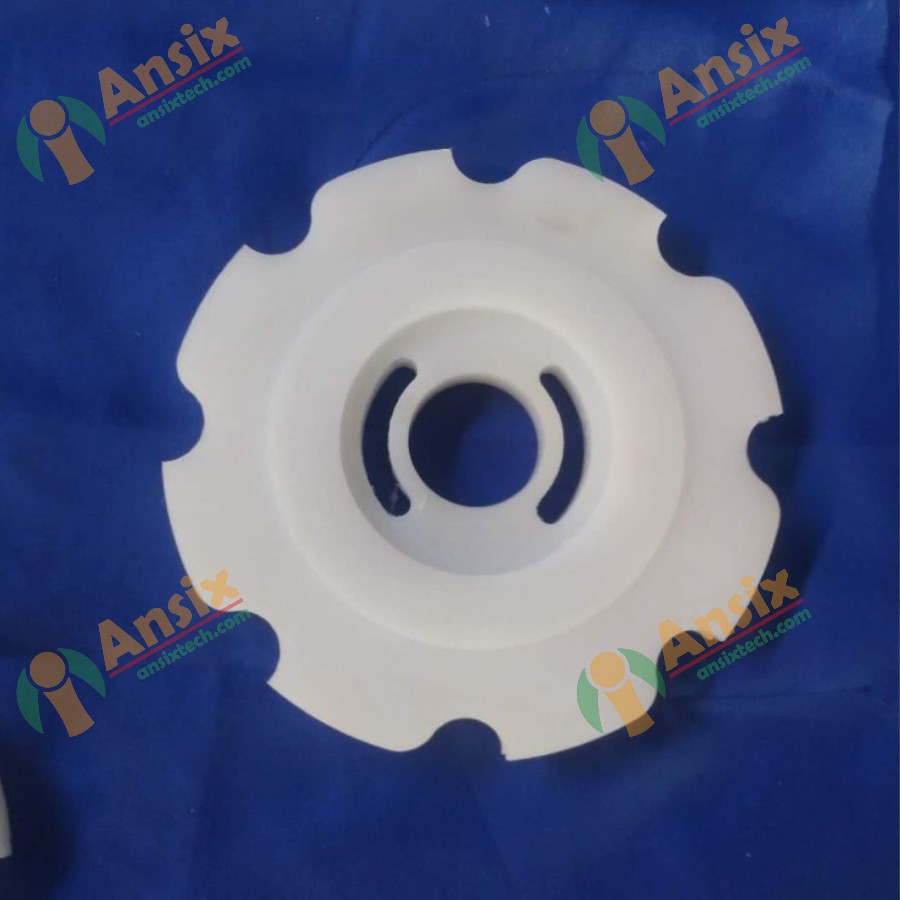

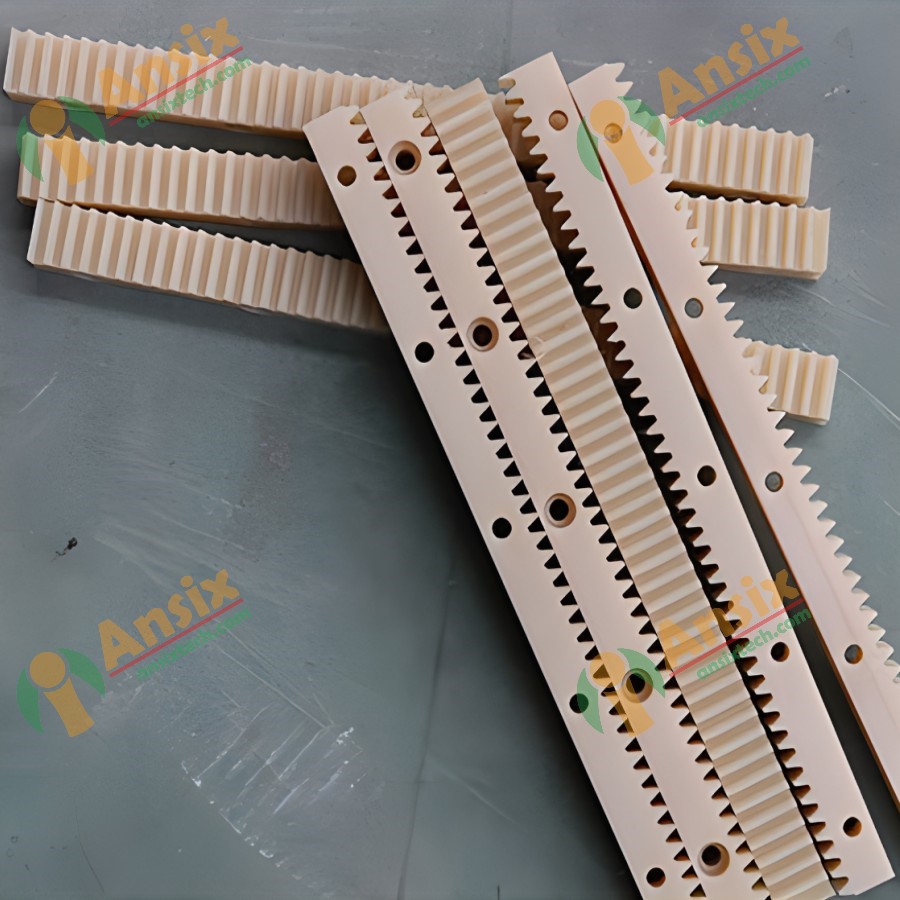

* Slijtplaatontwerp - voor langdurig gebruik, gemakkelijker aanpassing van de concentriciteit.

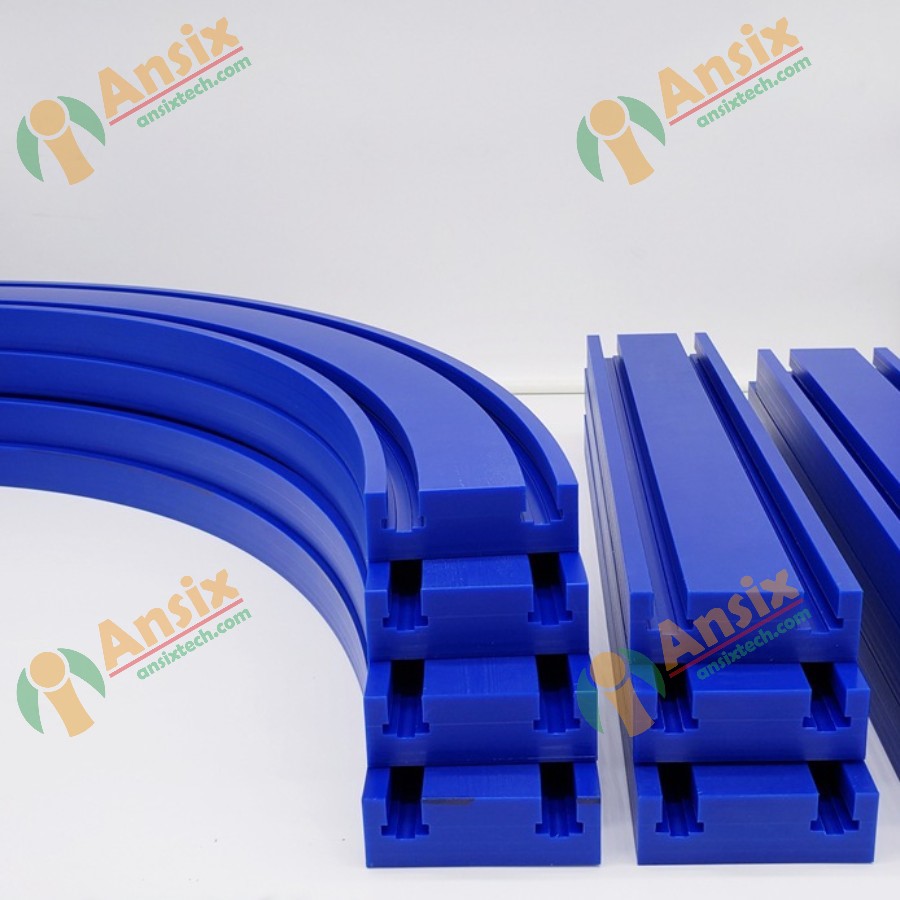

* Ontwerp met vierkante centreerholte/ontwerp met ronde centreerholte

Ontwerp met meerdere holtes: 16cav, 8cav, 6cav, 4cav, 2cav, 1cav... enz.

De moeilijkheden bij het vervaardigen van in-mold etiketteermatrijzen omvatten hoofdzakelijk de volgende aspecten:

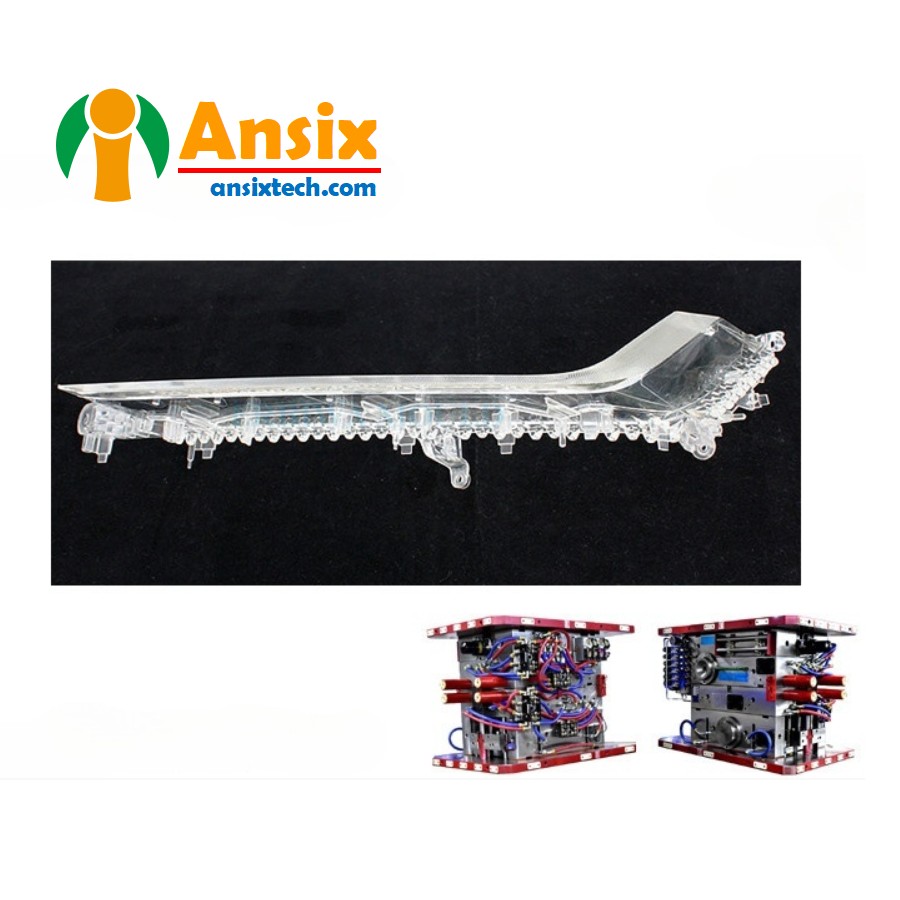

Ontwerp van de matrijsstructuur: In-mold labelmatrijzen moeten rekening houden met de grootte en vorm van het label, evenals met de openings- en sluitmethode van de matrijs en de lay-out van het injectiesysteem. Om ervoor te zorgen dat het label nauwkeurig op het product past en het spuitgieten soepel kan verlopen, moet de structuur van de matrijs goed worden ontworpen.

Positionering en bevestiging van labels: De in-mold labelmatrijs moet rekening houden met de positionering en bevestiging van het label om ervoor te zorgen dat het label nauwkeurig op het product past en niet verschuift of eraf valt tijdens het spuitgietproces. De manier waarop de labels worden gepositioneerd en bevestigd, moet zo worden ontworpen dat ze stabiel en betrouwbaar zijn, zonder het spuitgietproces te verstoren.

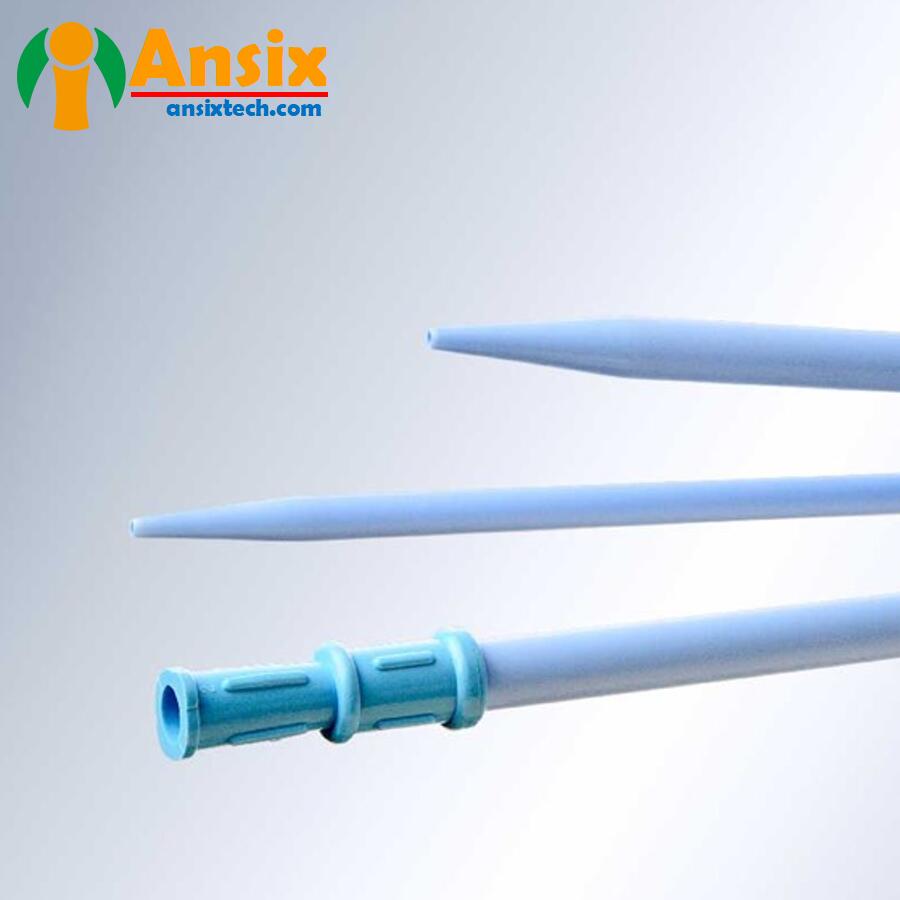

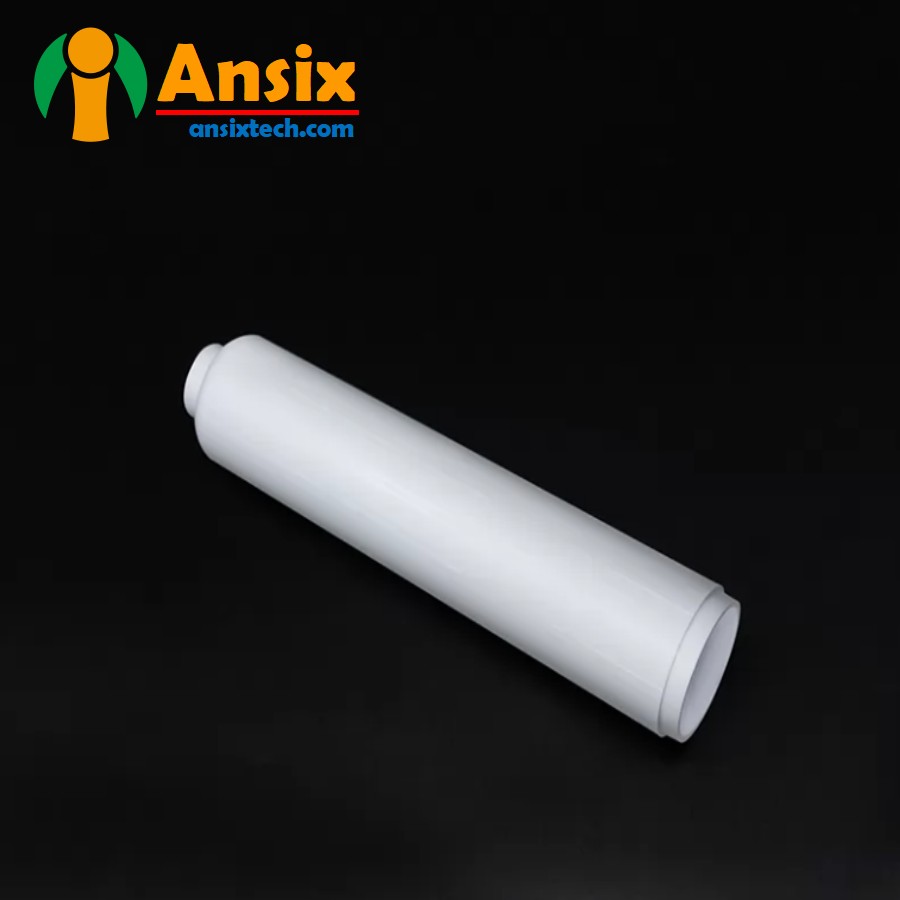

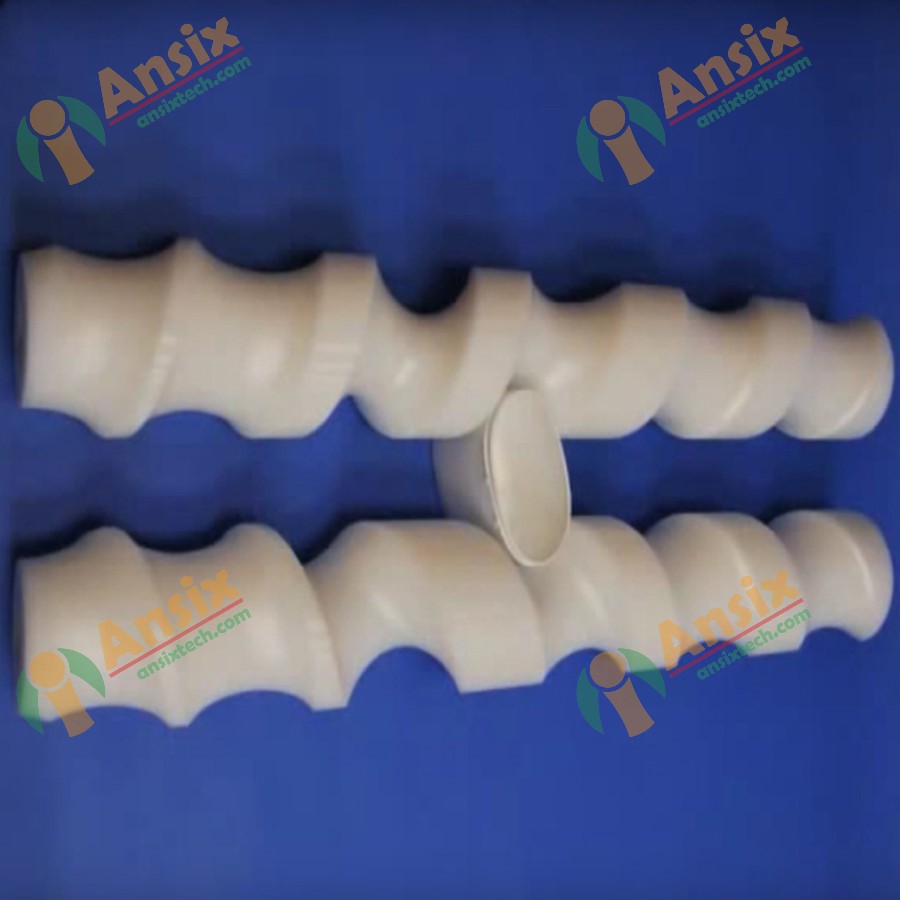

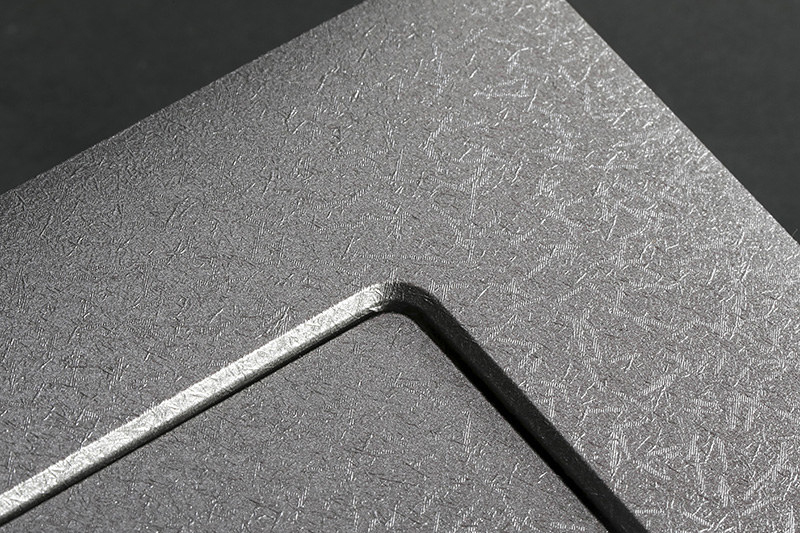

Materiaalkeuze: In-mold labelmatrijzen moeten materialen gebruiken met een hoge hardheid en hoge slijtvastheid om de hoge druk en hoge temperatuur tijdens het spuitgietproces te weerstaan. Tegelijkertijd moet er ook rekening worden gehouden met de thermische geleidbaarheid van het materiaal om ervoor te zorgen dat de matrijs snel kan worden gekoeld en de productie-efficiëntie kan worden verbeterd.

Verwerkingsnauwkeurigheidseisen: In-mold labelmatrijzen stellen hoge eisen aan de verwerkingsnauwkeurigheid, vooral de nauwkeurigheid van de positioneringsgaten en bevestigingsgaten van het label, die ervoor moeten zorgen dat het label nauwkeurig kan worden gepositioneerd en gefixeerd tijdens het spuitgietproces. Tegelijkertijd moet ook rekening worden gehouden met de maatnauwkeurigheid en pasnauwkeurigheid van de mal om het openen en sluiten van de mal en de normale werking van het injectiesysteem te garanderen.

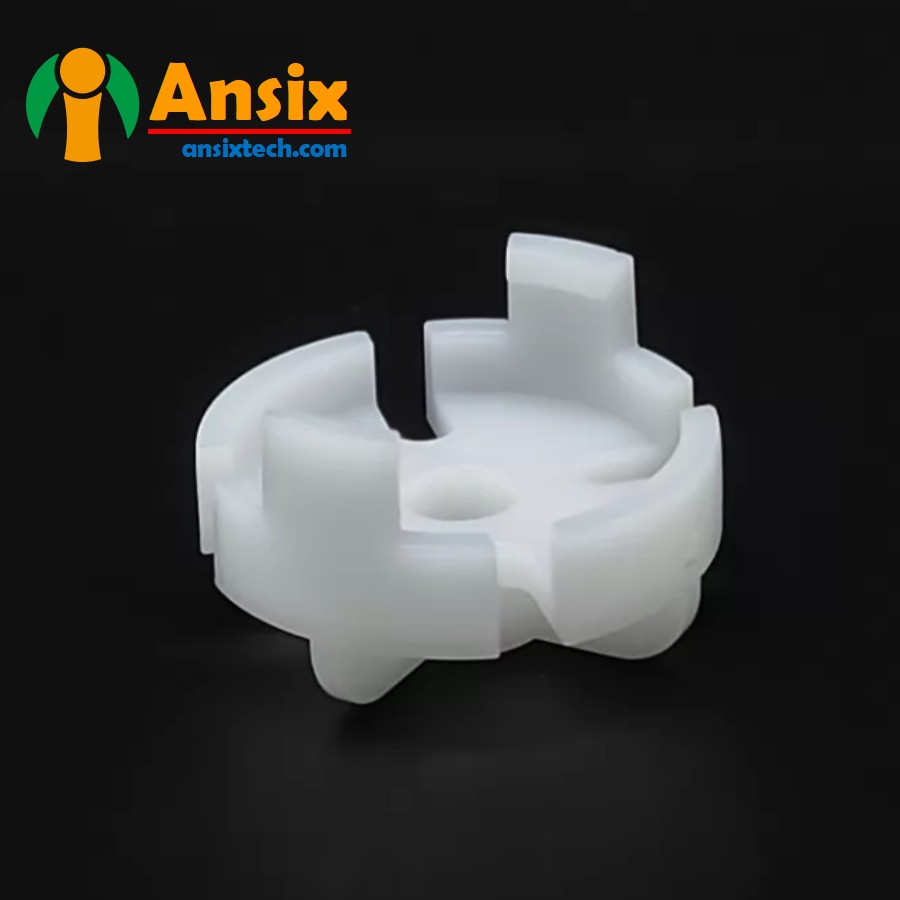

Bij spuitgietprocesoptimalisatie komen vooral de volgende aspecten kijken:

Optimalisatie van spuitgietparameters: door de injectiesnelheid, injectiedruk, houdtijd en andere parameters van de spuitgietmachine aan te passen, kan het beste spuitgieteffect worden verkregen. Vooral tijdens het in-mold labelingproces moeten de injectiesnelheid en injectiedruk worden gecontroleerd om te voorkomen dat het label verschuift of eraf valt.

Optimalisatie van het koelsysteem: Door een redelijk koelsysteem te ontwerpen, kan de koelsnelheid van de matrijs worden versneld en kan de spuitgietcyclus worden verkort. Vooral tijdens het in-mold labelproces moet rekening worden gehouden met de bevestigingsmethode van het label en de thermische geleidbaarheid van het materiaal om ervoor te zorgen dat het label snel op het product kan worden bevestigd zonder thermische spanning of vervorming te veroorzaken.

Controle van de matrijstemperatuur: Door de temperatuur van de matrijs te regelen, is het mogelijk ervoor te zorgen dat het kunststofmateriaal tijdens het spuitgietproces een geschikte gesmolten toestand kan behouden en de matrijsholte volledig kan vullen. Vooral tijdens het in-mold labelingproces moet de uniformiteit van de temperatuurverdeling van de mal worden gecontroleerd om thermische spanning en vervorming te voorkomen.

Oppervlaktebehandeling van de matrijs: Polijsten, spuiten en andere behandelingen worden uitgevoerd op het matrijsoppervlak om de oppervlakteafwerking en slijtvastheid van de matrijs te verbeteren en de wrijving en slijtage van plastic materialen tijdens het spuitgietproces te verminderen.

Door de bovenstaande optimalisatiemaatregelen kunnen de productiekwaliteit en het spuitgieteffect van de in-mold etiketteermatrijs worden verbeterd, kan het aantal defecten worden verminderd en kan de productie-efficiëntie worden verbeterd.... Stuur ons een bericht (e-mail: info@ansixtech.com ) op elk gewenst moment en ons team zal u binnen 12 uur antwoorden.