Productontwerp en -ontwikkeling

Door een compleet portfolio van ontwerp, prototyping, simulatie, testen en ontwikkeling onder één dak te brengen, stelt onze volledig samengevoegde ontwikkelingscyclus ons in staat een geoptimaliseerd ontwerpcontrolepakket aan te bieden in lijn met productontwerp en -ontwikkeling voor componenten en assemblages.

Onze ontwerp- en ontwikkelingsingenieurs stimuleren uw idee van concept tot voltooiing, waarbij ze daarbij gebruik maken van de meest geavanceerde methoden en technologieën in de product- en apparatenindustrie. Bij AnsixTech voeren we tijdens ons gedocumenteerde proces zorgvuldig beoordelingen, identificatie van gevaren en risicoanalyses uit.

Productontwerp en -ontwikkeling is een complex en kritisch proces dat de transformatie van concept naar daadwerkelijk product omvat. In dit proces moeten meerdere factoren, zoals de marktvraag, technische haalbaarheid en gebruikerservaring, uitgebreid in overweging worden genomen om ervoor te zorgen dat het eindproduct aan de behoeften van gebruikers kan voldoen en concurrerend kan zijn.

Allereerst is marktonderzoek een belangrijk onderdeel van productontwerp en -ontwikkeling. Door middel van marktonderzoek kunt u de behoeften en voorkeuren van gebruikers begrijpen en markttrends en concurrenten begrijpen. Dit helpt bij het bepalen van de positionering en kenmerken van het product en biedt houvast voor het daaropvolgende ontwerp en de ontwikkeling. Marktonderzoek kan worden uitgevoerd door middel van vragenlijsten, interviews, observaties, enz. De verzamelde gegevens en informatie kunnen het ontwerpteam helpen de gebruikersbehoeften beter te begrijpen en een basis te bieden voor productontwerp.

Ten tweede is de analyse van eisen een belangrijke stap in het ontwerp en de ontwikkeling van producten. In dit stadium moeten de behoeften van gebruikers tot in detail worden begrepen en vertaald in productfuncties en kenmerken. Door communicatie en feedback met gebruikers kan het productontwerp voortdurend worden geoptimaliseerd om ervoor te zorgen dat het product de problemen van gebruikers echt kan oplossen. Analyse van vereisten kan worden uitgevoerd door middel van interviews met gebruikers, gebruikersverhalen, use case-analyse, enz. Door diepgaande communicatie met gebruikers kan het ontwerpteam de gebruikersbehoeften beter begrijpen en begeleiding bieden bij het productontwerp.

Vervolgens komt conceptueel ontwerp, het proces waarbij het concept van een product wordt omgezet in een concreet ontwerp. In dit stadium moet u rekening houden met de functionaliteit, het ontwerp, de gebruikersinterface, enz. van het product. Door schetsen te maken, modellen te maken, enz. kunt u ontwerpideeën concretiseren en bespreken en feedback geven met teamleden en gebruikers. Conceptueel ontwerp kan worden uitgevoerd door middel van handtekeningen, CAD-ontwerp, 3D-modellering, enz. Door voortdurende iteratie en optimalisatie wordt uiteindelijk het productontwerpplan bepaald.

Vervolgens is er sprake van prototyping, door het maken van prototypes van het product kan de haalbaarheid en gebruikerservaring van het ontwerp worden geverifieerd. Een prototype kan een fysiek model, een virtueel model of een interactief interfacemodel zijn. Door middel van testen en feedback met gebruikers kunnen problemen worden ontdekt en opgelost, en kan het ontwerp van het product verder worden geoptimaliseerd. Prototyping kan worden uitgevoerd door middel van 3D-printen, virtual reality-technologie, prototypeproductie, enz. Door interactie en testen met gebruikers kan het ontwerpteam de gebruikersbehoeften beter begrijpen en feedback en verbeteringsmogelijkheden bieden voor het productontwerp.

Tijdens de testfase moet het product worden getest op functionaliteit, prestaties, gebruikerservaring, etc. Door middel van testen kunnen productproblemen en tekortkomingen worden ontdekt en kunnen verbeteringen en reparaties worden uitgevoerd. Het doel van deze fase is om de kwaliteit en stabiliteit van het product te garanderen en zo een goede gebruikerservaring te bieden. Testen kan worden uitgevoerd door middel van softwaretests, hardwaretests, testen van gebruikerservaringen, enz. Door middel van voortdurende tests en feedback kan het ontwerpteam het ontwerp en de functionaliteit van het product voortdurend verbeteren en de productkwaliteit en gebruikerstevredenheid verbeteren.

Productontwerp en -ontwikkeling is een veelomvattend proces dat een uitgebreide afweging van de marktvraag, technische haalbaarheid, gebruikerservaring en andere factoren vereist. Door middel van marktonderzoek, vraaganalyse, conceptueel ontwerp, prototyping, testen, productie en marketing kan een productconcept worden omgezet in een daadwerkelijk bruikbaar product dat voldoet aan de behoeften van de gebruiker en concurrerend is. In dit proces moet het ontwerpteam samenwerken met meerdere afdelingen en teams, zoals de marketingafdeling, ingenieurs en fabrikanten, om de productkwaliteit en gebruikerstevredenheid te verbeteren door voortdurende innovatie en verbetering.

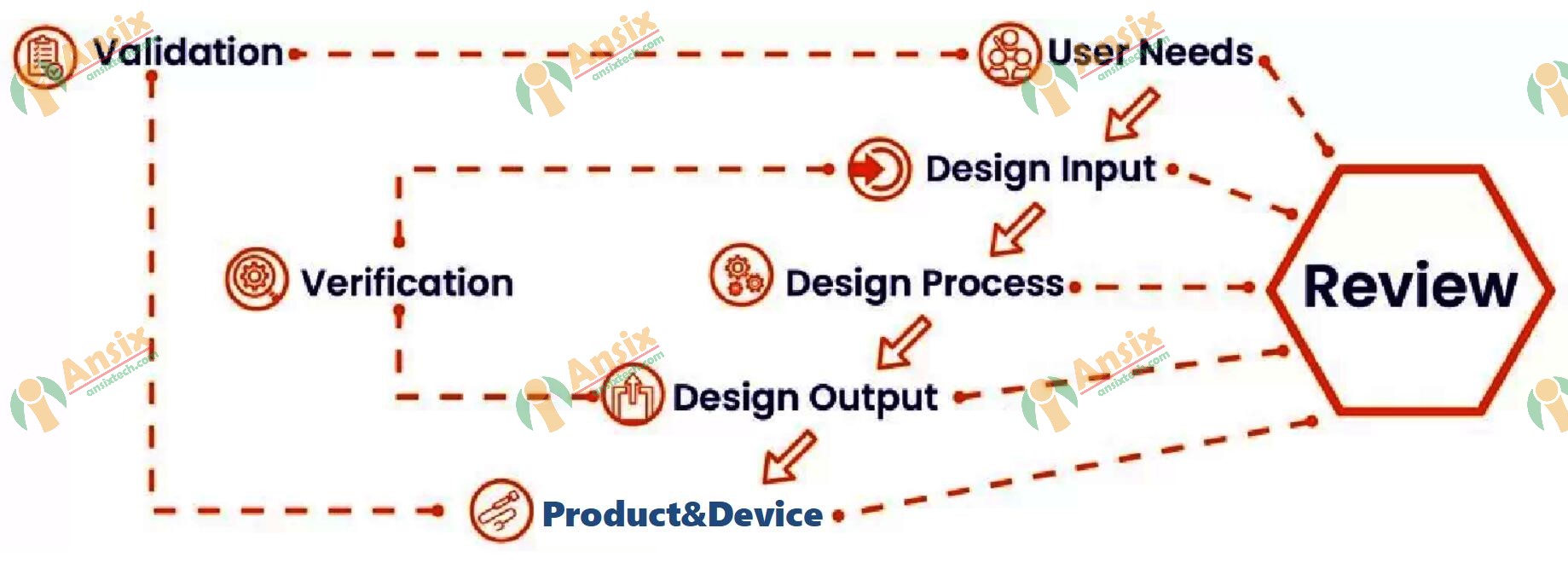

Product- en apparaatontwerpcontroleproces

De eerste fase van waaruit Design Control begint, is de ontwikkeling en goedkeuring van Design Input, die bestaat uit apparaatontwerp en productieprocessen die naar de productiefase worden verplaatst.

Ontwerpcontrole is een holistische strategie en eindigt niet met het delen van het ontwerp in de productiefase zodra het ontwerp is afgerond. Het beweegt ook productieprocessen op basis van de veranderingen in de ontwerpfase of zelfs feedback na de productie. Het is een continu proces om een bruikbaar product voor een gebruiker te ontwikkelen en, voor het verbeterde product, revolutionaire veranderingen in gebruikspatronen te overwegen en mislukte producten te diagnosticeren.

Het productontwerpcontroleproces verwijst naar het proces waarbij de kwaliteit en voortgang van het productontwerp wordt gewaarborgd door middel van een reeks controlemaatregelen en -methoden tijdens het productontwerp- en ontwikkelingsproces. Hieronder volgen de algemene stappen van het productontwerpcontroleproces:

Stel ontwerpdoelen en -eisen vast: Voordat het productontwerp begint, is het noodzakelijk om de ontwerpdoelen en -eisen van het product te verduidelijken. Dit omvat productfunctie, prestaties, uiterlijk, kosten, productieproces en andere vereisten. Deze doelen en eisen vormen de basis voor ontwerpbeheersing.

Ontwikkel een ontwerpplan: Ontwikkel een gedetailleerd ontwerpplan op basis van de ontwerpdoelen en -vereisten. Het ontwerpplan omvat het ontwerpschema, de ontwerpfasen en -taken, de toewijzing van ontwerpmiddelen, enz. Het ontwerpplan zal het team helpen de voortgang en verantwoordelijkheden van het ontwerp te verduidelijken en ervoor te zorgen dat het ontwerp verloopt zoals gepland.

Design review: In het ontwerpproces is design review een zeer belangrijke beheersmaatregel. Ontwerpbeoordelingen kunnen worden uitgevoerd in elke ontwerpfase of op belangrijke ontwerpbeslissingspunten. Door middel van toetsing kan de rationaliteit, conformiteit en haalbaarheid van het ontwerp worden gecontroleerd, kunnen problemen worden ontdekt en opgelost, en kan de kwaliteit en uitvoerbaarheid van het ontwerp worden gewaarborgd.

Ontwerpverificatie en -verificatie: Nadat het ontwerp is voltooid, is ontwerpverificatie en -verificatie noodzakelijk. Ontwerpverificatie is het verifiëren of de functie en prestatie van het ontwerp voldoen aan de eisen door middel van simulatie, experiment of berekening. Ontwerpverificatie kan worden uitgevoerd door middel van het testen van prototypen, simulatie, experimentele verificatie, enz. De resultaten van ontwerpverificatie zullen bepalen of ontwerpaanpassingen en -optimalisaties nodig zijn.

Beheersing van ontwerpwijzigingen: Tijdens het ontwerpproces kunnen veranderingen in de vraag, technische problemen, marktveranderingen enz. optreden, waardoor ontwerpwijzigingen nodig zijn. Controle van ontwerpwijzigingen is het proces waarbij de rationaliteit en beheersbaarheid van ontwerpwijzigingen wordt gewaarborgd. Ontwerpwijzigingen moeten worden beoordeeld en goedgekeurd om ervoor te zorgen dat de wijzigingen geen oncontroleerbare impact hebben op de productkwaliteit, planning en kosten.

Ontwerpdocumentcontrole: Tijdens het ontwerpproces moet een groot aantal ontwerpdocumenten worden gegenereerd, inclusief ontwerpspecificaties, ontwerprapporten, ontwerptekeningen, enz. Ontwerpdocumentcontrole is het proces waarbij de nauwkeurigheid, volledigheid en traceerbaarheid van ontwerpdocumenten wordt gewaarborgd. . Ontwerpdocumenten moeten versiebeheer krijgen, worden beoordeeld en gearchiveerd voor later ontwerp- en productiegebruik.

Ontwerpkwaliteitscontrole: Tijdens het ontwerpproces moet ontwerpkwaliteitscontrole worden uitgevoerd om ervoor te zorgen dat de kwaliteit van het ontwerp aan de eisen voldoet. Ontwerpkwaliteitscontrole omvat controle van ontwerprationaliteit, betrouwbaarheid, maakbaarheid, onderhoudbaarheid en andere aspecten. Door ontwerpkwaliteitscontrole kunnen ontwerpfouten en defecten worden verminderd en de productkwaliteit en betrouwbaarheid worden verbeterd.

Ontwerpvoortgangsbewaking: Tijdens het ontwerpproces is ontwerpvoortgangsbewaking nodig om ervoor te zorgen dat het ontwerp verloopt zoals gepland. Ontwerpvoortgangscontrole omvat de ontleding van ontwerptaken, monitoring en aanpassing van de voortgang, toewijzing van middelen, enz. Door middel van ontwerpvoortgangscontrole kunnen vertragingen in de ontwerpvoortgang tijdig worden ontdekt en opgelost om ervoor te zorgen dat het ontwerp op tijd wordt voltooid.

Bij daadwerkelijke toepassing kunnen aanpassingen en aanvullingen plaatsvinden op basis van specifieke project- en organisatorische omstandigheden. Het doel van ontwerpcontrole is het waarborgen van de kwaliteit en voortgang van het ontwerp, het verminderen van ontwerprisico's en het verbeteren van de concurrentiepositie van producten en het succespercentage op de markt.

Beheer van de grondstoffentoevoerketen

Bij AnsixTech leggen we grote nadruk op het beheer van de grondstoffentoevoerketen en de nauwkeurigheid en betrouwbaarheid van de levertijden. Hier zijn enkele van onze praktijken en verplichtingen:

Selectie en evaluatie van leveranciers: We bouwen langdurige samenwerkingsrelaties op met betrouwbare leveranciers en evalueren regelmatig hun leveringssnelheid, productkwaliteit en serviceniveau. We kiezen leveranciers die aan onze behoeften kunnen voldoen en stabiele leveringsmogelijkheden hebben.

Prognoses en planning: We voorspellen de hoeveelheid en tijd van de benodigde grondstoffen door middel van marktonderzoek en vraagvoorspelling. We formuleren redelijke inkoopplannen en communiceren tijdig met leveranciers om ervoor te zorgen dat de aanvoer van grondstoffen aan onze productiebehoeften kan voldoen.

Voorraadbeheer: We voeren nauwkeurig voorraadbeheer uit om buitensporig hoge of lage voorraadniveaus te voorkomen. We voeren regelmatig voorraadtellingen en -analyses uit om de nauwkeurigheid en tijdigheid van de voorraad te garanderen.

Samenwerking in de toeleveringsketen: Wij onderhouden nauwe communicatie en samenwerking met onze leveranciers. We communiceren veranderingen in de vraag en levertijden tijdig met onze leveranciers om de soepelheid en coördinatie van de toeleveringsketen te garanderen.

Gediversifieerde toeleveringsketen: We hebben samenwerkingsrelaties opgebouwd met meerdere leveranciers om de risico's in de toeleveringsketen te verminderen. Als één leverancier niet aan de vraag kan voldoen, kunnen wij direct overstappen op andere leveranciers, zodat de aanvoer van grondstoffen niet wordt aangetast.

Tracking en monitoring: We volgen de leveringsstatus en voortgang van grondstoffen en lossen eventuele problemen die vertragingen kunnen veroorzaken onmiddellijk op. We gebruiken supply chain managementsystemen en andere hulpmiddelen om de werking van onze supply chain te monitoren, zodat potentiële problemen tijdig kunnen worden ontdekt en opgelost.

Levertijdverplichting: Wij beloven producten snel te leveren volgens de levertijdvereisten van de klant. We formuleren redelijke productieplannen en logistieke regelingen op basis van de behoeften van de klant en de levertijd om ervoor te zorgen dat producten op tijd aan klanten kunnen worden geleverd.

Voor algemene grondstoffen kunnen wij leveranciers vragen om binnen 2 uur grondstoffen bij onze fabriek af te leveren.

Via bovengenoemde maatregelen op het gebied van supply chain management en leveringstermijnen streven wij ernaar de tijdige aanvoer van grondstoffen en snelle levering van producten te garanderen. We verbeteren voortdurend de efficiëntie en betrouwbaarheid van het supply chain management om aan de behoeften en verwachtingen van de klant te voldoen.

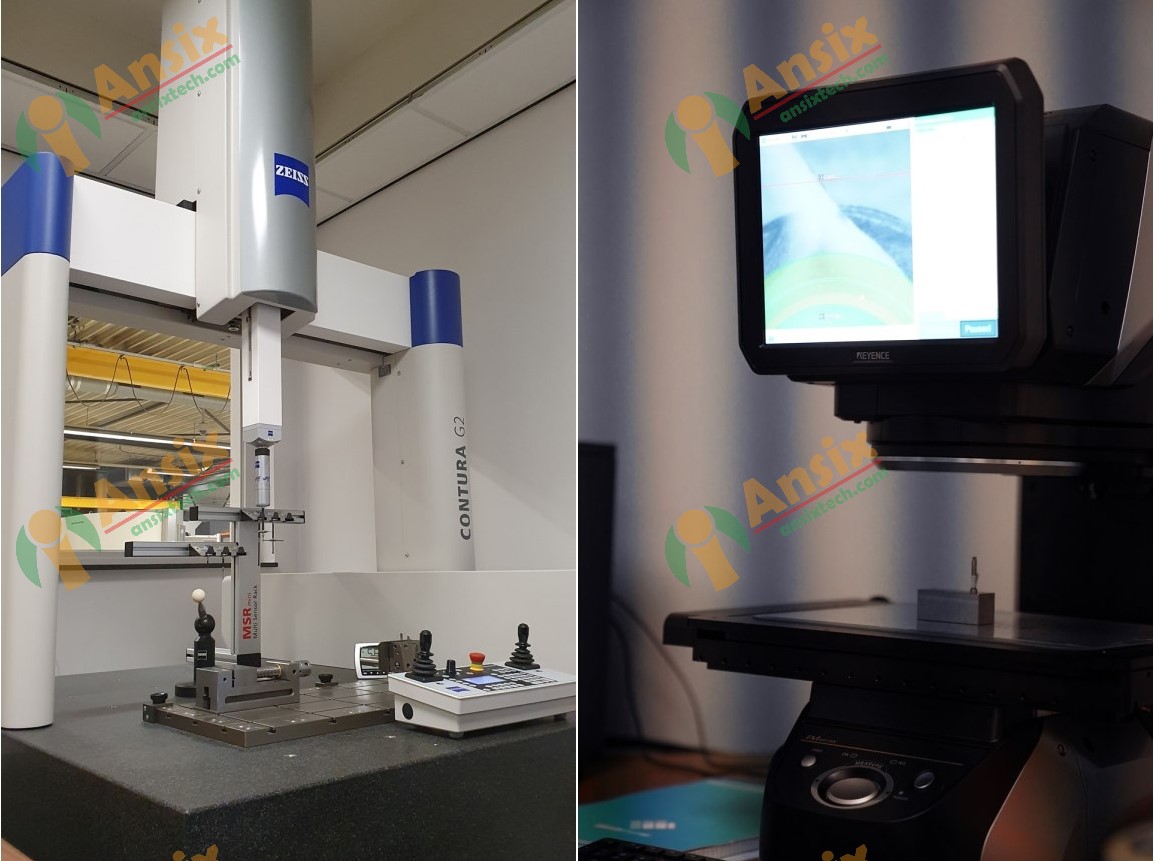

Testen – Verificatie en validatie

Elk product en apparaat moet voldoen aan de doelstellingen op het gebied van functionaliteit, bruikbaarheid en betrouwbaarheid om een succesvol marktaandeel te verwerven. Daarnaast kijken eindgebruikers ook naar de effectiviteit en veiligheid van apparaten die ze gebruiken om een bepaald probleem of een bepaalde situatie te beheersen, die soms van cruciaal belang zijn voor het leven. Daarom wordt iteratief testen met het verifiëren en valideren van deze medische hulpmiddelen verplicht.

Producten en apparaten kunnen uit verschillende technologische vormen, maten en verschillende niveaus van complexiteit bestaan. Verificatie- en validatieacties (V&V) worden geleid door de regelgeving en moeten voldoen aan internationale normen.

Onze Gestandaardiseerde V&V-activiteiten kunnen het productieproces vereenvoudigen en het goedkeuringsproces verbeteren. Bovendien kunnen automatische tests, diagnostische technieken en hulpmiddelen voor gegevensverzameling de V&V-procedure verbeteren.

De complexiteit van elk testproces hangt af van de gebruikte technologieën en de geografische doelmarkten. De teststrategie moet ten minste zes hieronder genoemde parameters verdoezelen:

Gerichte regio's en bijbehorende standaarden

Tijd voor marktvraag

Een maatregel die bij de uitvoering in acht moet worden genomen

Testlaboratoria – interne of externe laboratoria

Het definiëren van de opstelling van tests

Presentatie van het testresultaat

Voordelen van ontwerp- en ontwikkelingsdiensten

AnsixTech is een verlengstuk van uw ontwikkelteam en kan u ondersteunen vanaf de start van uw project. Wij werken samen met onze klanten door hoogwaardige engineering van begin tot eind te leveren en waardevolle producten te ontwikkelen. We beschikken over alle essentiële middelen om onze activiteiten te integreren in de productontwikkeling en supply chain-methoden van onze klanten, zodat onze klanten substantiële voordelen kunnen realiseren.

IP-bescherming:

Veiligheid van intellectueel eigendom voor producten. Naast Non-exposure-deals onderhoudt AnsixTech robuuste systemen om klantgegevens te beschermen. Alleen toegang voor de ontwerpafdeling met een apart serversysteem.

Iteratie-ontwikkeling:

Speciale apparatuur voor snelle extrusies en spuitgieten. Armaturen en montageapparatuur zijn klaar voor iteraties.

Een team van programmamanagers en ingenieurs staat klaar om u te helpen met uw product- en apparaatontwerp en iteratie-eisen.

Verlaag de productiekosten

Onze mogelijkheden bestrijken een breed scala aan producten en apparaten. Onze teamleden hebben uitgebreide ervaring in het ontwerp, de ontwikkeling en de productie van producten en apparaten, waardoor we uit de eerste hand ervaring hebben met de productontwikkelingsbehoeften van de industrie. We zijn goed thuis in de nieuwste technologie, inclusief bruikbaarheid, software en apparatuur.

Met diepgaande ervaring in zowel de front-end ontwerp- als de back-end productiefase kan het team van AnsixTech hoogwaardige producten en apparaten ontwerpen die ook efficiënt en kosteneffectief kunnen worden vervaardigd. Onze expertise op het gebied van ontwerp voor maakbaarheid kan de complexiteit verminderen, zowel kosten- als kwaliteitsproblemen verminderen en tegelijkertijd efficiënte productieactiviteiten op de lange termijn garanderen.

Als verlengstuk van de R&D-afdeling van uw bedrijf ontwikkelen wij snel een gedetailleerd plan dat stappen minimaliseert maar de materiaalopbrengst optimaliseert.

Versnel de time-to-market en minimaliseer risico's

Ons concept-to-supply-bedrijfsmodel versnelt de time-to-market en vermindert de risico’s voor onze klanten. Wij kunnen u daar helpen met ISO- en QSR-compliance, state-of-the-art vaardigheden, concurrerende kosten en een gevestigd netwerk van mondiale verbindingen, inclusief het Verre Oosten.

Wij houden altijd uw eindstreep in gedachten. Wij reageren snel op uw wensen en kunnen de planning en uitvoering snel aanpassen aan eventuele veranderingen. Onze kennis van de regelgevingsbehoeften en het gehele commercialiseringsproces geeft onze klanten het vertrouwen dat hun producten op tijd op de markt zullen komen.

Versterk de intellectuele eigendom en verkrijg technologische expertise

Wij kunnen u helpen uw intellectueel eigendomsportfolio te versterken of een matrix van bestaande kunst te creëren om kansen en zwakke punten te specificeren. Onze branche-ervaring biedt een grondige beoordeling en we kunnen de distributie van de producten van uw bedrijf over alle product- en apparaatmarkten aanbieden.

Daarnaast verzorgen wij

Ontwerpcontrole.

Nalevingsgerelateerde documentatie bijhouden

Regelgevende dossiers.

Binnenlandse en offshore inkoop van elementen en subassemblages.

Casestudy over ontwerp en ontwikkeling van producten en apparaten

Een uitdaging in onze sector is dat bedrijven de volledige ontwikkeling van hun producten en apparaten uitbesteden. Op dezelfde manier bouwen start-ups vaak vanaf het begin van het ontwerp een risicovolle, gefragmenteerde toeleveringsketen op.

Bedrijven kunnen kritische producten en apparaatcomponenten kiezen van bedrijven die meer financiële of operationele haalbaarheid nodig hebben om op de lange termijn onderdelen concurrerend te kunnen leveren. Dit kan het vermogen van een bedrijf om in de toekomst in te kopen schaden of de waardering ervan bij verkoop beïnvloeden.

AnsixTech helpt klanten vanaf het begin hun supply chain te stroomlijnen.

Maak een keuze uit een scala aan interne diensten

Ontwerp uw supply chain helemaal opnieuw met het team van ervaren en gekwalificeerde ingenieurs van AnsixTech.

Door het stroomlijnen van Design For Manufacturing en Supply Chain vanaf het begin worden problemen op de korte en lange termijn vermeden.

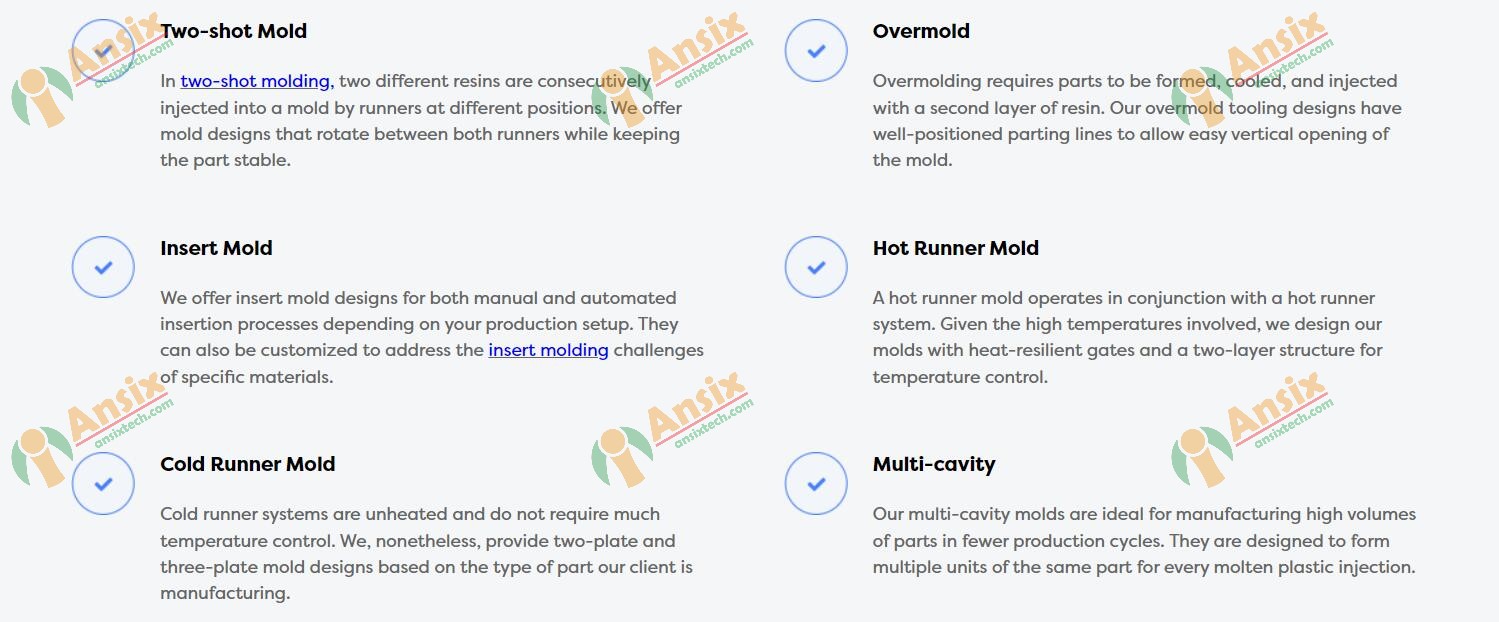

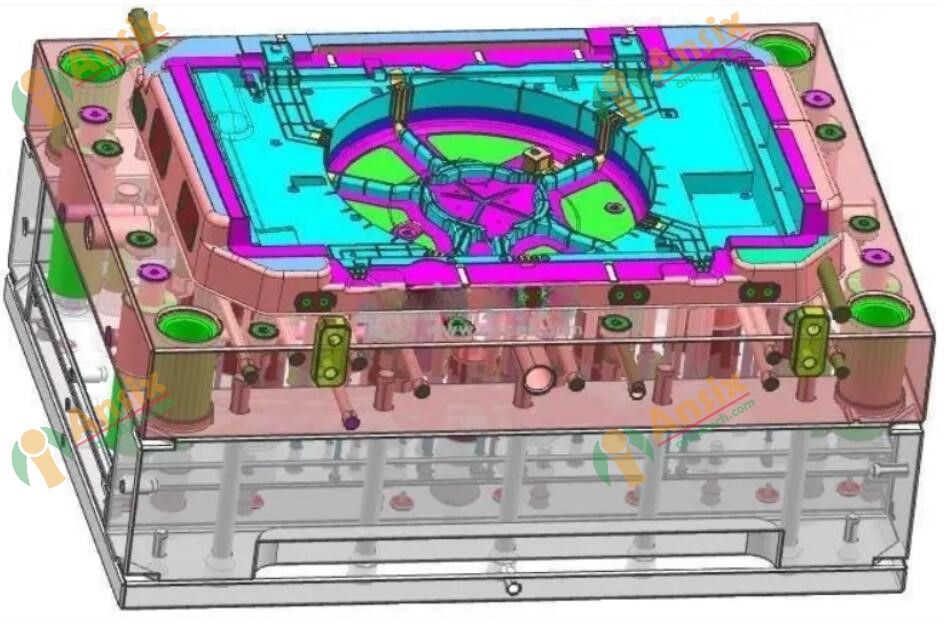

Het leveren van professionele matrijsontwerpdiensten

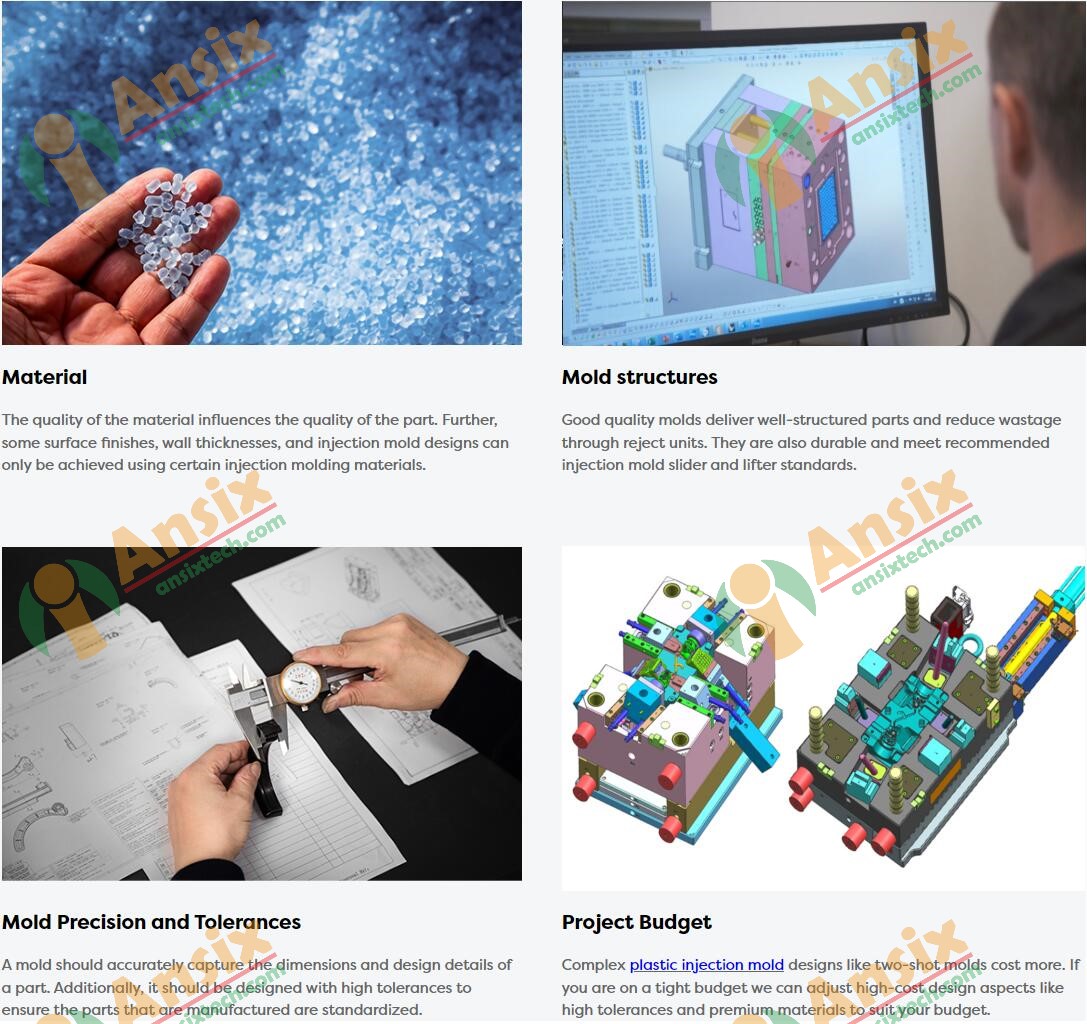

Het ontwerpen van kunststof spuitgietmatrijzen houdt in dat u een matrijs ontwikkelt met kenmerken die identiek zijn aan het onderdeel dat u wilt vervaardigen.

Bij AnsixTech gebruiken we uiterst nauwkeurige technologie om mallen te ontwikkelen die elk detail van uw onderdeelontwerp vastleggen. Ons ervaren ontwerpteam en spuitgietontwerpingenieur zullen gedurende het gehele matrijsontwerpproces met u overleggen. Dit zorgt ervoor dat we een matrijsstructuur leveren die levensvatbaar is in termen van productie, maar ook voldoet aan uw ontwerpvereisten voor onderdelen. wij garanderen u een stressvrije klantervaring.

Kwaliteitsmatrijs begint bij een uitstekend ontwerp

De prestaties van een tool hangen grotendeels af van de volwassenheid van het ontwerp. De jarenlange ervaring van onze ontwerpers is dan ook een doorslaggevende factor met betrekking tot de kwaliteit van AnsixTech tool.

We werken nauw samen met onze klanten aan alle aspecten van de programma's om zo de best ontworpen matrijzen te ontwikkelen die gemakkelijk te onderhouden zijn en plastic componenten die kosteneffectief te produceren zijn.

Ons bekwame interne ontwerpteam heeft meer dan 25 jaar ervaring in het ontwerpen van op maat gemaakte gereedschappen. Wij bieden een volledig ontwerppakket:

Haalbaarheidsstudies en ontwerpaanbevelingen

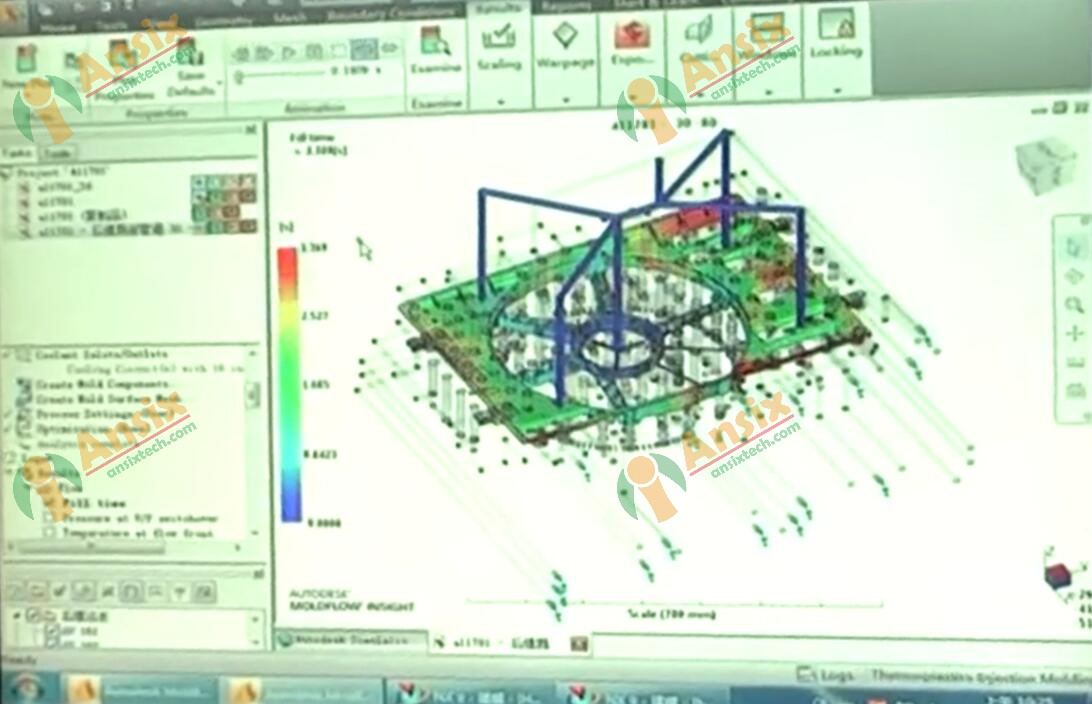

Vulsimulatie en Moldflow-analyse

Gereedschapsontwerp 2D & 3D (CAD, Unigraphics,(NX) en andere...)

Indien nodig kunnen onze ontwerpers al in een zeer vroeg stadium van een project betrokken worden, om u te ondersteunen tijdens de onderdeelontwikkeling, om een gereedschapsspecifiek ontwerp mogelijk te maken en zo uw tijd en kosten te besparen.

Zeer bekwaam ontwerpteam

Bij AnsixTech zijn we trots op de expertise van ons hoogopgeleide Mold Design Office-team, dat nauw samenwerkt met klanten en zorgt voor efficiënte en soepele ontwerpprocessen.

Speciale aandacht wordt besteed aan de matrijsconstructie, koelkanalen en bewegingsmechanismen om ervoor te zorgen dat onderdelen van de hoogste kwaliteit uit de matrijs worden geleverd.

Alle mallen zijn zorgvuldig ontworpen om de levensduur te maximaliseren en het onderhoud te vergemakkelijken.

Privacy en vertrouwelijkheid

Voor de productie beoordelen wij uw productontwerptekeningen zorgvuldig en voorzien u indien nodig van technisch advies. U kunt het zelf aanpassen, of wij kunnen u helpen het ontwerp te verbeteren. Het enige dat u hoeft te doen, is ons de afmetingen en functies van de gewenste toepassing doorgeven. Als u alleen een sjabloon heeft, stuur ons dan de sjabloon of afbeelding. Wij kunnen u helpen de tekening te herstellen, vervolgens 3D-printen gebruiken om het prototype voor uw evaluatie te maken en ten slotte spuitgieten gebruiken om het plastic product te maken.

U hoeft niet bang te zijn dat uw product of ontwerp lekt of verkocht wordt. Wij zijn een OEM&ODM-fabrikant en een professionele matrijzenmaker; wij verkopen geen producten. Wij passen alleen producten aan voor onze klanten. Indien u zich niet op uw gemak voelt, kunnen wij uiteraard ook een geheimhoudingsverklaring ondertekenen.

Ontwerpen van kunststof injectiegereedschappen

Waarom u een spuitgietontwerp nodig heeft

4 overwegingen voor een perfect spuitgietontwerp

Ontwerpen die voor u werken

- Als fabrikant met jarenlange ervaring in de kunststofspuitgietindustrie weet AnsixTech heel goed of het ontwerp van een matrijs of kunststof onderdeel geschikt is voor het productieproces. Bij AnsixTech combineren we productfunctionaliteit en maakbaarheid om u productontwerpaanpassingen te bieden, om producten aan te bieden die aan uw behoeften voldoen en waarmee u tijd en geld bespaart.

Initiële analyse

Productstructuur verwijst naar de componenten van een product en de relaties daartussen. Door de analyse van de productstructuur kunnen de functie, prestaties en kenmerken van het product worden begrepen en kunnen richtlijnen worden gegeven voor productontwerp, productie en onderhoud.

Productstructuuranalyse kan worden uitgevoerd vanuit de volgende aspecten:

Componenten: Productstructuuranalyse vereist eerst het bepalen van de componenten van het product, dat wil zeggen uit welke onderdelen of modules het product bestaat. Door het product te demonteren en af te breken kunnen de verschillende onderdelen van het product worden geïdentificeerd.

Componentrelaties: Productstructuuranalyse vereist ook het bepalen van de relatie tussen verschillende componenten. Dit omvat de verbindingsmethoden, positionele relaties, bewegingsrelaties, enz. tussen componenten. Door de relatie tussen componenten te analyseren, kan de functionaliteit en prestatie van een product worden bepaald.

Functionele analyse: Productstructuuranalyse vereist ook analyse van de functies van het product. Dat wil zeggen het bepalen van de hoofdfuncties en hulpfuncties van het product, evenals de bijdrage van elke component aan de functie. Door middel van functionele analyse kunnen de ontwerpeisen en prestatie-indicatoren van het product worden bepaald.

Prestatieanalyse: Productstructuuranalyse vereist ook analyse van productprestaties. Dat is het bepalen van de belangrijkste prestatie-indicatoren van het product, zoals sterkte, stijfheid, duurzaamheid, enz. Door middel van prestatieanalyse kunnen de ontwerpvereisten en het productieproces van het product worden bepaald.

Algemene structuur: Ten slotte vereist productstructuuranalyse de integratie van verschillende componenten om een volledige productstructuur te vormen. Door middel van een algemene structurele analyse kunnen de algehele prestaties en betrouwbaarheid van het product worden geëvalueerd.

Door de analyse van de productstructuur kunnen we de componenten, functies, prestaties en kenmerken van het product begrijpen en richtlijnen geven voor productontwerp, productie en onderhoud. Productstructuuranalyse is een belangrijke schakel in het productontwikkelings- en productieproces, waardoor ontwerpers en ingenieurs producten beter kunnen begrijpen en verbeteren.

Vormstroomanalyse

AnsixTech Tooling biedt de Mold Flow Analysis-service aan om ervoor te zorgen dat onderliggende productieproblemen tijdens de ontwerpfase worden benadrukt en gedetecteerd als leidraad voor het verbeteren van het ontwerp. Onderwerpen van een matrijsstroomanalyserapport omvatten meestal:

· Analysemodel · Materiaal · Runnersysteem · Koelsysteem · Procesinstellingen · Vulpatroon, etc.

Mold flow analyse is een methode waarbij gebruik wordt gemaakt van computersimulatietechnologie om spuitgietmatrijzen te analyseren en te optimaliseren. Door middel van matrijsstroomanalyse kunnen belangrijke parameters zoals stroming, vulling, koeling en krimp tijdens het spuitgietproces worden voorspeld en geëvalueerd om ontwerpers te helpen het matrijsontwerp te optimaliseren en de productkwaliteit en productie-efficiëntie te verbeteren.

De belangrijkste stappen van schimmelstroomanalyse omvatten de volgende aspecten:

Modelvoorbereiding: Eerst moet een driedimensionaal model van de spuitgietmatrijs worden voorbereid. De geometrie van de matrijs kan worden getekend met behulp van CAD-software en geïmporteerd in matrijsstroomanalysesoftware voor daaropvolgende analyse.

Materiaalkeuze: Selecteer een geschikt spuitgietmateriaalmodel op basis van de materialen die worden gebruikt in het daadwerkelijke spuitgietproces. De eigenschappen van spuitgietmaterialen hebben een belangrijke invloed op processen zoals stroming, vullen en koelen, dus de juiste selectie van materiaalmodellen is de sleutel tot de stromingsanalyse van de matrijs.

Meshing: Mesh het malmodel en discretiseer de geometrie van de mal in kleine eenheden. De nauwkeurigheid en dichtheid van meshing hebben een belangrijke invloed op de nauwkeurigheid en rekenefficiëntie van malstroomanalyse.

Vormstroomanalyse: voer vormstroomanalyse uit om belangrijke parameters zoals stroming, vulling, koeling en krimp tijdens het spuitgietproces te simuleren. Door middel van matrijsstroomanalyse kunnen defecten en vervormingen tijdens het spuitgietproces, zoals korte schoten, bellen, kromtrekken, enz., worden voorspeld en geëvalueerd.

Resultaatanalyse en optimalisatie: Voer resultaatanalyse en optimalisatie uit op basis van de resultaten van de matrijsstroomanalyse. Op basis van de analyseresultaten kunnen parameters zoals de matrijsstructuur, het koelsysteem en de mondstukpositie worden aangepast om de productkwaliteit en productie-efficiëntie te verbeteren.

Vormstroomanalyse kan ontwerpers helpen het vloei- en vulgedrag tijdens het spuitgietproces beter te begrijpen, potentiële problemen te voorspellen en op te lossen, en de productkwaliteit en productie-efficiëntie te verbeteren. Door middel van matrijsstroomanalyse kunnen het aantal matrijsproeven en de kosten worden verminderd, kan de productontwikkelingscyclus worden verkort en kunnen de betrouwbaarheid en maakbaarheid van het ontwerp worden verbeterd. Daarom heeft matrijsstroomanalyse een belangrijke toepassingswaarde in het ontwerp- en productieproces van spuitgietmatrijzen.

Ontwerp voor productie

AnsixTech voert een maakbaarheidsanalyse uit op elk spuitgietproject om het onderdeelontwerp te optimaliseren, de gereedschapskosten te minimaliseren en de totale projecttijd te verkorten. Het gedetailleerde analyserapport wordt beoordeeld door de hoofdontwerper, gereedschapmaker, spuitgietingenieur en projectmanager om er zeker van te zijn dat het gevraagde onderdeel geschikt is voor spuitgieten.

Matrijsontwerp verwijst naar het ontwerpen van een matrijs die geschikt is voor het produceren van het product op basis van de productvereisten en ontwerptekeningen. Het doel van matrijsontwerp is het bereiken van hoogwaardige, efficiënte en goedkope productie van producten.

Het matrijsontwerpproces omvat de volgende stappen:

Analyseer productvereisten: Eerst moet u de productvereisten en ontwerptekeningen zorgvuldig analyseren. Begrijp de vorm, grootte, materiaal en andere kenmerken van het product, evenals de productievereisten en processtroom van het product.

Bepaal het matrijstype: Bepaal het geschikte matrijstype op basis van de producteigenschappen en productie-eisen. Veel voorkomende matrijstypen zijn spuitgietmatrijzen, spuitgietmatrijzen, stempelmatrijzen, enz. Verschillende soorten matrijzen hebben verschillende ontwerpvereisten en productieprocessen.

Ontwerp de matrijsstructuur: Ontwerp de matrijsstructuur volgens de vorm en grootte van het product. Inclusief de bovenste mal, onderste mal, malkern, malholte en andere delen van de mal. Bij het structurele ontwerp van de mal moet rekening worden gehouden met de vorm, grootte, materiaal en andere factoren van het product, evenals met de openings- en sluitmethode van de mal, het koelsysteem, het uitlaatsysteem, enz.

Bepaal het matrijsmateriaal: Selecteer het juiste matrijsmateriaal volgens de eisen van het product en de gebruiksomstandigheden van de matrijs. Veelgebruikte matrijsmaterialen zijn gereedschapsstaal, gelegeerd staal, enz. Bij de selectie van matrijsmaterialen moet rekening worden gehouden met de sterkte, hardheid, slijtvastheid en andere eigenschappen van het materiaal.

Voer een gedetailleerd matrijsontwerp uit: voer een gedetailleerd ontwerp van de matrijs uit volgens het structurele ontwerp van de matrijs. Inclusief de maat, vorm, verwerkingstechnologie etc. van de matrijsdelen. Bij het gedetailleerde ontwerp van de matrijs moet rekening worden gehouden met factoren zoals de montage en onderhoudbaarheid van de matrijs.

Matrijsproductie en foutopsporing: Na voltooiing van het matrijsontwerp moeten de matrijsproductie en foutopsporing worden uitgevoerd. De productie van matrijzen omvat de aanschaf van materialen, verwerking, warmtebehandeling en andere processen. Het debuggen van matrijzen omvat het assembleren, afstellen en testen van de matrijs om ervoor te zorgen dat de matrijs normaal kan werken.

Matrijsontwerp is een complex proces dat uitgebreide aandacht vereist voor productvereisten, matrijsstructuur, materialen en andere factoren. Een goed matrijsontwerp kan de productkwaliteit en productie-efficiëntie verbeteren en de productiekosten verlagen. Daarom speelt matrijsontwerp een belangrijke rol bij productontwikkeling en productieprocessen.

Matrijzenbouw en massaproductie

Matrijzenbouw verwijst naar het vervaardigen van matrijzen die geschikt zijn voor productproductie door middel van processen zoals verwerking en assemblage op basis van matrijsontwerptekeningen en -vereisten. Het doel van de matrijzenbouw is het bereiken van een productie van hoge kwaliteit, hoge precisie en hoog rendement.

De belangrijkste stappen bij het vervaardigen van matrijzen omvatten de volgende aspecten:

Materiaalvoorbereiding: Selecteer geschikte vormmaterialen volgens de ontwerpvereisten van de vorm. Veelgebruikte matrijsmaterialen zijn onder meer gereedschapsstaal, gelegeerd staal, enz. Materiaalvoorbereiding omvat processen zoals materiaalverkrijging, snijden en verwerken.

Verwerking en productie: gebruik mechanische verwerkingsapparatuur om de mal te verwerken volgens de ontwerptekeningen van de mal. Verwerkingstechnieken omvatten frezen, boren, draaien, enz. Het verwerkingsproces vereist een strikte controle van de maat- en vormnauwkeurigheid om de kwaliteit en nauwkeurigheid van de mal te garanderen.

Onderdelenproductie: Matrijzen bestaan meestal uit meerdere onderdelen en elk onderdeel moet worden vervaardigd. De productie van onderdelen omvat verwerking, warmtebehandeling, oppervlaktebehandeling en andere processen. De productie van elk onderdeel moet de nauwkeurigheid van maat en vorm garanderen om de montage en prestaties van de mal te garanderen.

Montage en foutopsporing: Nadat de productie van elk onderdeel is voltooid, monteert u de mal en debugt u deze. De montage van de mal omvat het monteren, afstellen en bevestigen van onderdelen. Tijdens het foutopsporingsproces moeten de beweging en functie van de mal worden gecontroleerd om ervoor te zorgen dat de mal normaal kan werken.

Massaproductie: Na voltooiing van de matrijsproductie en het debuggen kan het product in massa worden geproduceerd. Met mallen kunnen grote hoeveelheden producten van dezelfde vorm en maat snel en nauwkeurig worden vervaardigd. Het gebruik van matrijzen kan de productie-efficiëntie en productkwaliteit verbeteren en de productiekosten verlagen.

Matrijzenbouw en massaproductie zijn complexe processen die uitgebreide aandacht vereisen voor matrijsontwerp, materialen, verwerkingstechnologie en andere factoren. Een goede matrijzenbouw kan de productkwaliteit en productie-efficiëntie verbeteren en de productiekosten verlagen. Daarom speelt matrijzenbouw een belangrijke rol in het productontwikkelings- en productieproces.