Het matrijsproductie- en verwerkingsproces van PET-flessenvoorvormen voor drankflessen omvat stappen zoals matrijsontwerp, matrijsproductie en het debuggen van matrijzen.

Vormontwerp:

Het matrijsontwerp is een van de belangrijkste stappen bij de productie van preforms voor PET-flessen. Tijdens het ontwerpproces moet rekening worden gehouden met de volgende factoren:

Vorm en grootte van de voorvorm: Ontwerp, afhankelijk van de vorm en grootte van de voorvorm, de structuur en de holte van de mal om de nauwkeurigheid en consistentie van de voorvorm te garanderen.

Ontwerp van knelpunt en draad: Ontwerp, afhankelijk van de knelpunt- en draadvereisten van de flesvoorvorm, geschikte vormdelen om de kwaliteit en grootte van het knelpunt en de draad te garanderen.

Ontwerp van koelsysteem: Ontwerp een redelijk koelsysteem om de koelefficiëntie tijdens het spuitgietproces te verbeteren en de productiecyclus te verkorten.

Keuze van matrijsmateriaal: Kies de juiste matrijsmaterialen, zoals hoogwaardig gelegeerd staal of roestvrij staal, om de hardheid en slijtvastheid van de matrijs te garanderen.

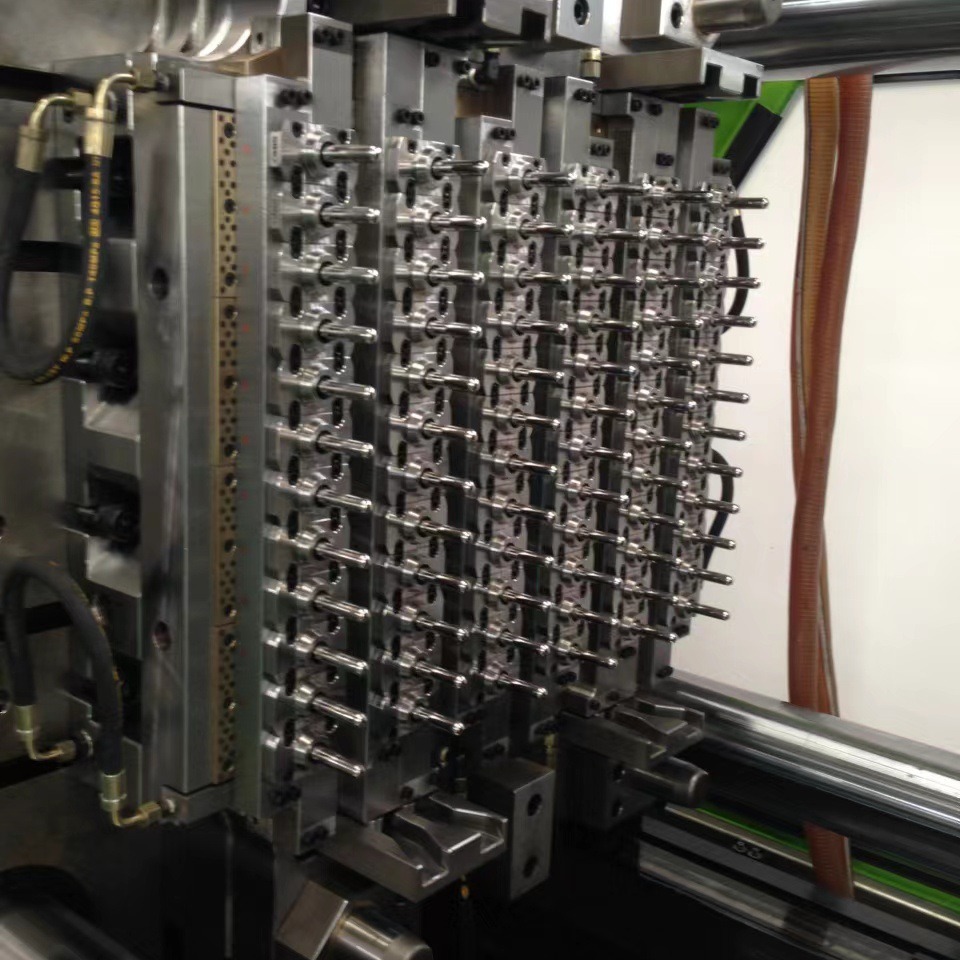

Matrijzenbouw:

Volgens het matrijsontwerp omvat het matrijsproductieproces de volgende stappen:

Inkoop van matrijsmateriaal: Selecteer, afhankelijk van de ontwerpvereisten van de matrijs, de juiste matrijsmaterialen en ga verder met de materiaalinkoop.

Matrijsverwerking: Volgens het matrijsontwerp worden CNC-bewerking, EDM, draadsnijden en andere processen uitgevoerd om precisie-matrijsonderdelen te vervaardigen.

Matrijsmontage: Monteer de matrijsdelen tot een volledige matrijsstructuur.

Vormdebugging: debug en optimaliseer de matrijs om de stabiliteit en productie-efficiëntie van de matrijs te garanderen.

Moeilijkheden bij de productie van matrijzen en kostenvoordelen voor matrijzen:

De moeilijkheden bij de productie van matrijzen komen voornamelijk tot uiting in de volgende aspecten:

Complex structureel ontwerp: Bij het matrijsontwerp van PET-flessenvoorvormen voor drankflessen moet rekening worden gehouden met de vorm, grootte, flesmond en schroefdraad van de voorvorm, wat hogere eisen stelt aan het structurele ontwerp van de matrijs.

Verwerkingsvereisten met hoge precisie: De productie van voorvormen van PET-flessen vereist een uiterst nauwkeurige matrijsverwerking om de grootte en het uiterlijk van de voorvormen van de fles te garanderen.

Slijtvastheid en duurzaamheidseisen: Het spuitgietproces van PET-flessenvoorvormen stelt hoge eisen aan de slijtvastheid en duurzaamheid van de mal.

De kostenvoordelen van de matrijzenbouw komen vooral tot uiting in de volgende aspecten:

Hoge productiviteit: De matrijzenbouw van PET-flessenvoorvormen kan een spuitgietproductie met hoge capaciteit bereiken en de productie-efficiëntie verbeteren.

Lange levensduur: hoogwaardige matrijsmaterialen en productieprocessen kunnen de matrijs een lange levensduur geven en de vervangings- en onderhoudskosten van de matrijs verlagen.

Herbruikbaar: Mallen kunnen worden hergebruikt, waardoor de kosten van elke productie worden verlaagd.

Materiaalkeuze voorvormen:

Preforms voor PET-flessen zijn meestal gemaakt van polyethyleentereftalaat (PET), een transparant, hittebestendig en drukbestendig kunststofmateriaal. PET-materiaal heeft de volgende voordelen:

Transparantie: PET-materiaal heeft een goede transparantie, die de kleur en kwaliteit van de drank kan laten zien.

Hittebestendigheid: PET-materiaal heeft een goede hittebestendigheid en is bestand tegen het vulproces bij hoge temperaturen.

Drukbestendigheid: PET-materiaal heeft een goede drukbestendigheid en is bestand tegen het hogedrukvulproces.

Recyclebaarheid: PET-materiaal heeft een goede recycleerbaarheid en voldoet aan de eisen op het gebied van milieubescherming.

Samenvattend omvat het matrijsproductie- en verwerkingsproces van PET-flessenvoorvormen voor drankflessen stappen zoals matrijsontwerp, matrijsproductie en het debuggen van matrijzen. De moeilijkheden bij de productie van matrijzen worden voornamelijk weerspiegeld in een complex structureel ontwerp, hoge-precieze verwerkingsvereisten en eisen op het gebied van slijtvastheid. De productie van matrijzen heeft de kostenvoordelen van hoge productiviteit, lange levensduur en hergebruik. De materiaalkeuzevoordelen van PET-flessenvoorvormen zijn onder meer hoge transparantie, goede hittebestendigheid, goede drukweerstand en goede recycleerbaarheid.