Der Formenherstellungs- und -verarbeitungsprozess von PET-Flaschenvorformlingen für Getränkeflaschen umfasst Schritte wie Formendesign, Formenherstellung und Formenfehlerbeseitigung.

Formendesign:

Das Formendesign ist einer der Schlüsselschritte bei der Herstellung von PET-Flaschen-Vorformlingen. Während des Designprozesses müssen die folgenden Faktoren berücksichtigt werden:

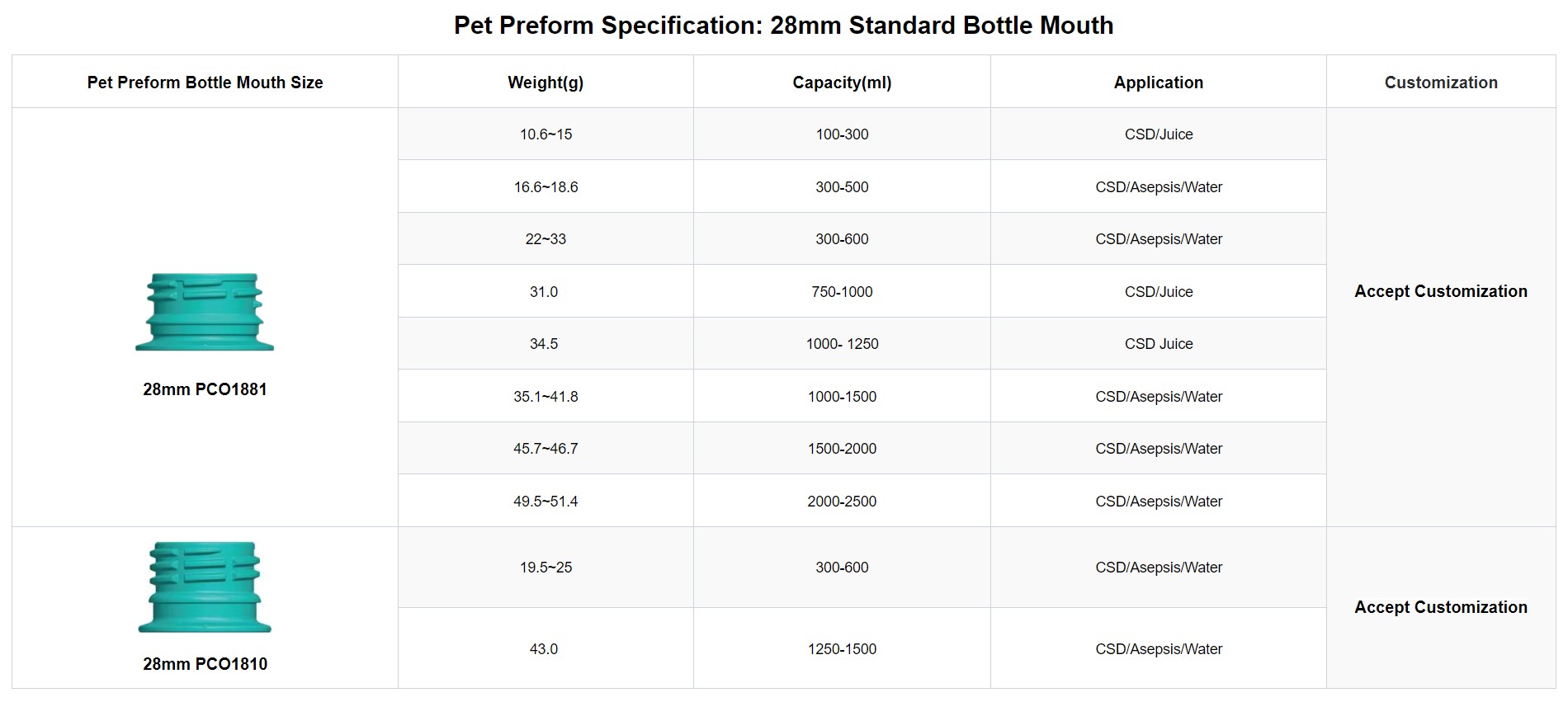

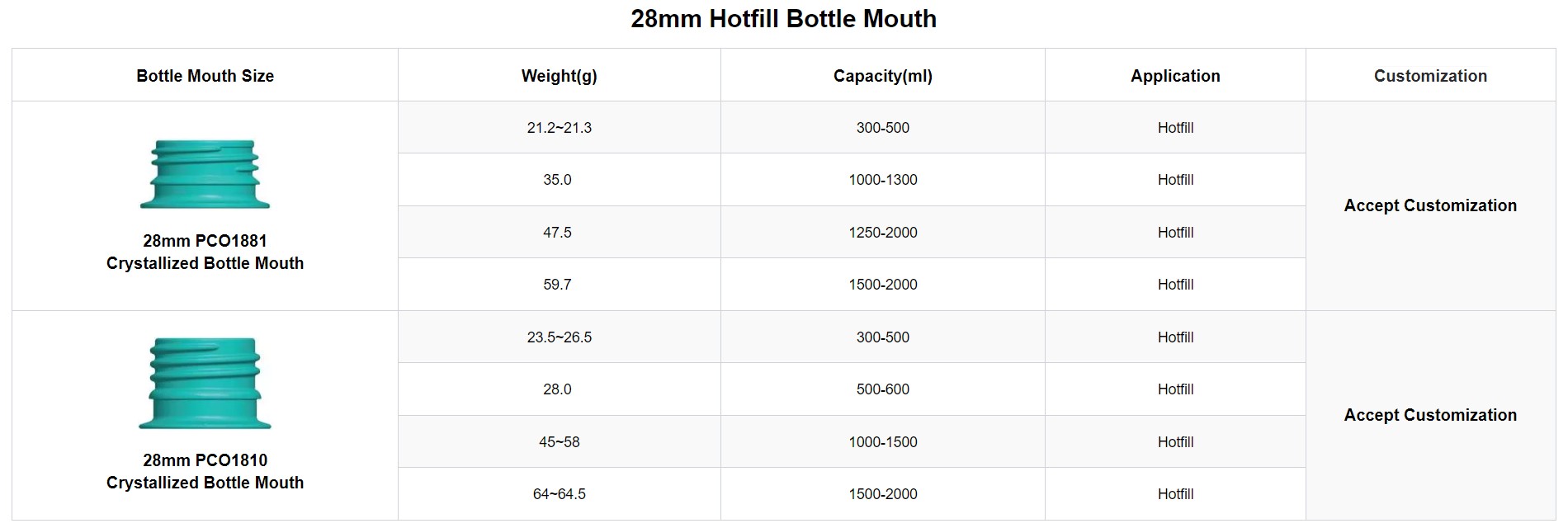

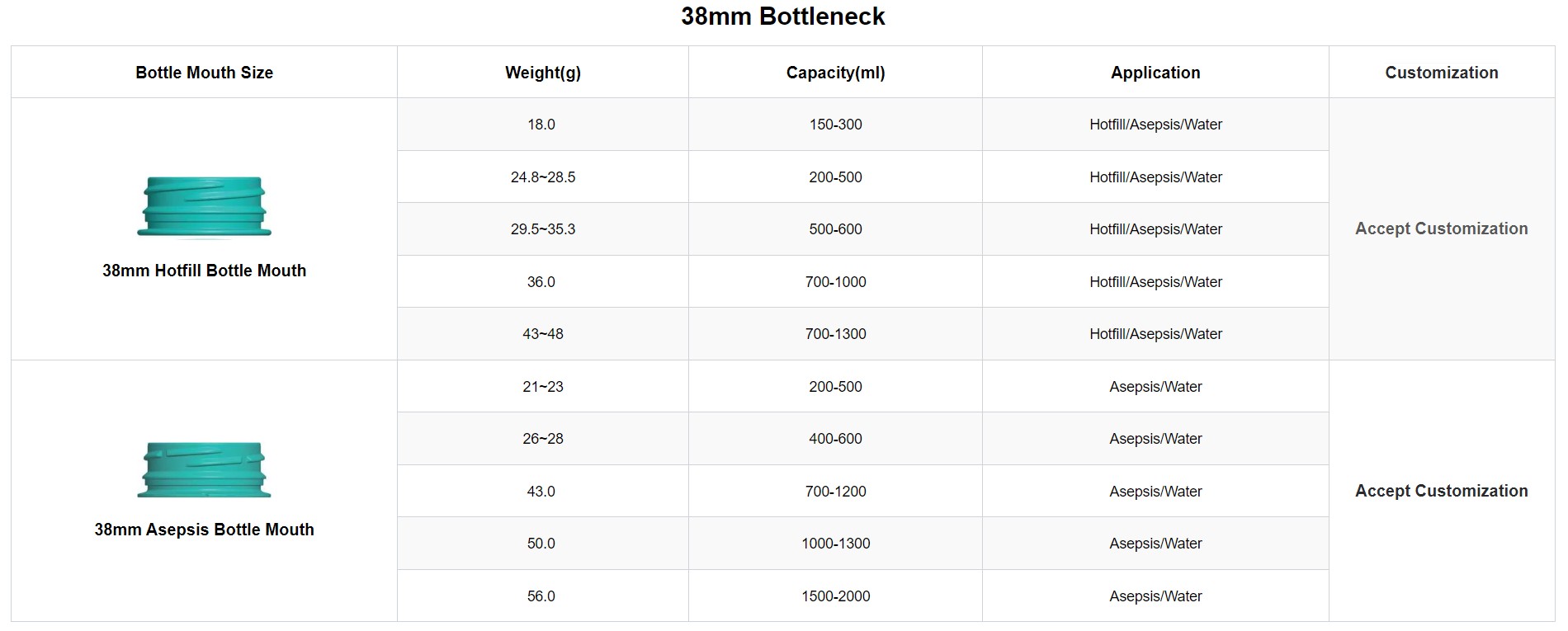

Form und Größe des Vorformlings: Entwerfen Sie entsprechend der Form und Größe des Vorformlings die Struktur und den Hohlraum der Form, um die Genauigkeit und Konsistenz des Vorformlings sicherzustellen.

Flaschenhals- und Gewindedesign: Entwerfen Sie entsprechend den Flaschenhals- und Gewindeanforderungen des Flaschenvorformlings geeignete Formteile, um die Qualität und Größe des Flaschenhalses und des Gewindes sicherzustellen.

Kühlsystemdesign: Entwerfen Sie ein angemessenes Kühlsystem, um die Kühleffizienz während des Spritzgussprozesses zu verbessern und den Produktionszyklus zu verkürzen.

Auswahl des Formmaterials: Wählen Sie geeignete Formmaterialien wie hochwertigen legierten Stahl oder Edelstahl, um die Härte und Verschleißfestigkeit der Form sicherzustellen.

Formenbau:

Je nach Formdesign umfasst der Formenherstellungsprozess die folgenden Schritte:

Beschaffung von Formmaterial: Wählen Sie entsprechend den Anforderungen des Formdesigns geeignete Formmaterialien aus und fahren Sie mit der Materialbeschaffung fort.

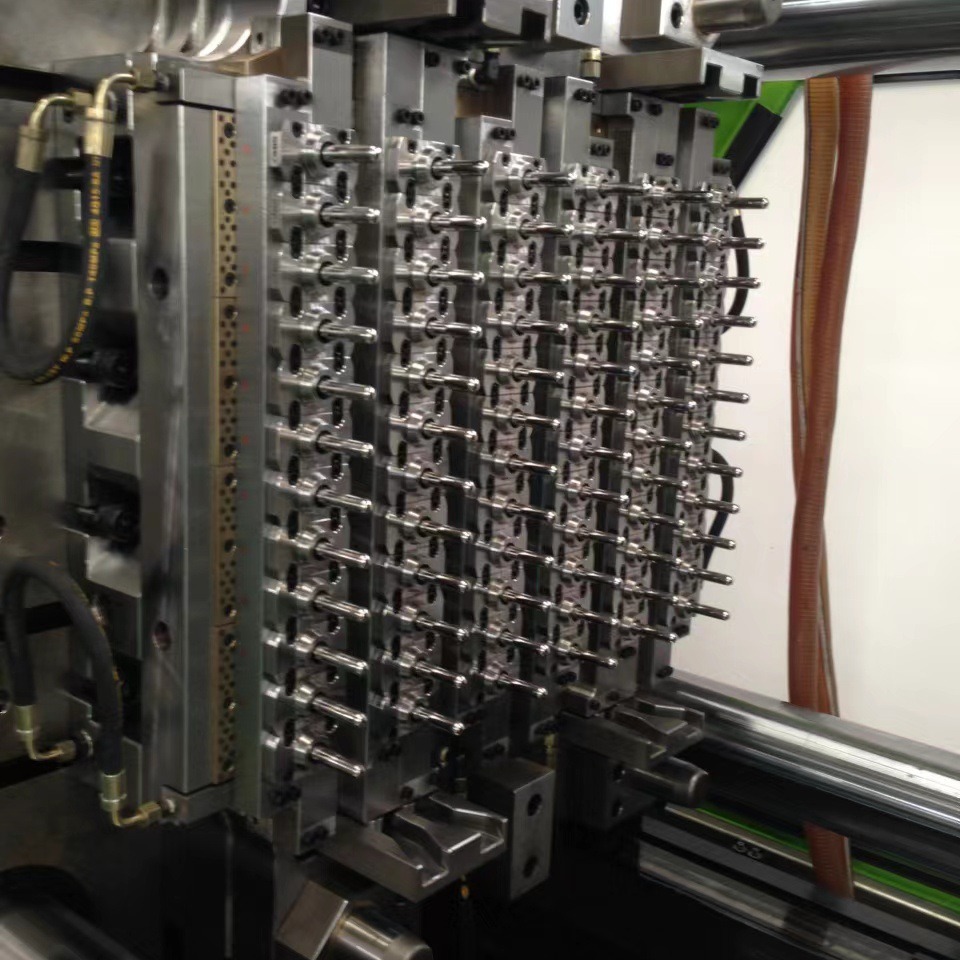

Formenbearbeitung: Je nach Formdesign werden CNC-Bearbeitung, Erodieren, Drahtschneiden und andere Prozesse durchgeführt, um Präzisionsformteile herzustellen.

Formmontage: Montieren Sie die Formteile zu einer vollständigen Formstruktur.

Formen-Debugging: Debuggen und Optimieren der Form, um die Stabilität und Produktionseffizienz der Form sicherzustellen.

Schwierigkeiten bei der Formenherstellung und Vorteile bei den Formenkosten:

Die Schwierigkeiten im Formenbau spiegeln sich vor allem in folgenden Aspekten wider:

Komplexes Strukturdesign: Beim Formdesign von PET-Flaschenvorformlingen für Getränkeflaschen müssen Form, Größe, Flaschenmündung und Gewinde des Vorformlings berücksichtigt werden, was höhere Anforderungen an das Strukturdesign der Form stellt.

Hochpräzise Verarbeitungsanforderungen: Die Herstellung von PET-Flaschenvorformlingen erfordert eine hochpräzise Formbearbeitung, um die Größe und das Erscheinungsbild der Flaschenvorformlinge sicherzustellen.

Anforderungen an Verschleißfestigkeit und Haltbarkeit: Der Spritzgussprozess von PET-Flaschen-Vorformlingen stellt hohe Anforderungen an die Verschleißfestigkeit und Haltbarkeit der Form.

Die Kostenvorteile des Formenbaus spiegeln sich vor allem in folgenden Aspekten wider:

Hohe Produktivität: Durch die Formenherstellung von PET-Flaschenvorformlingen kann eine Spritzgussproduktion mit hoher Kapazität erreicht und die Produktionseffizienz verbessert werden.

Lange Lebensdauer: Hochwertige Formmaterialien und Herstellungsverfahren können der Form eine lange Lebensdauer verleihen und die Kosten für den Austausch und die Wartung der Form reduzieren.

Wiederverwendbar: Formen können wiederverwendet werden, wodurch die Kosten jeder Produktion gesenkt werden.

Auswahl des Vorformlingsmaterials:

PET-Flaschen-Vorformlinge bestehen in der Regel aus Polyethylenterephthalat (PET), einem transparenten, hitzebeständigen und druckbeständigen Kunststoff. PET-Material hat folgende Vorteile:

Transparenz: PET-Material hat eine gute Transparenz, die die Farbe und Qualität des Getränks zeigen kann.

Hitzebeständigkeit: PET-Material hat eine gute Hitzebeständigkeit und hält dem Füllprozess bei hohen Temperaturen stand.

Druckfestigkeit: PET-Material weist eine gute Druckfestigkeit auf und hält dem Hochdruckfüllprozess stand.

Recyclingfähigkeit: PET-Material ist gut recycelbar und erfüllt die Anforderungen des Umweltschutzes.

Zusammenfassend lässt sich sagen, dass der Formenherstellungs- und -verarbeitungsprozess von PET-Flaschenvorformlingen für Getränkeflaschen Schritte wie Formendesign, Formenherstellung und Formenfehlerbeseitigung umfasst. Die Schwierigkeiten im Formenbau spiegeln sich vor allem in komplexer Strukturkonstruktion, hochpräzisen Verarbeitungsanforderungen und Verschleißfestigkeitsanforderungen wider. Der Formenbau bietet Kostenvorteile wie hohe Produktivität, lange Lebensdauer und Wiederverwendung. Zu den Vorteilen der Materialauswahl von PET-Flaschenvorformlingen gehören hohe Transparenz, gute Hitzebeständigkeit, gute Druckbeständigkeit und gute Recyclingfähigkeit.