Couvercle de coque de purificateur d'eau, moulage par Injection en plastique, élément filtrant, couvercle de manchon en PP

CARACTÉRISTIQUES

-

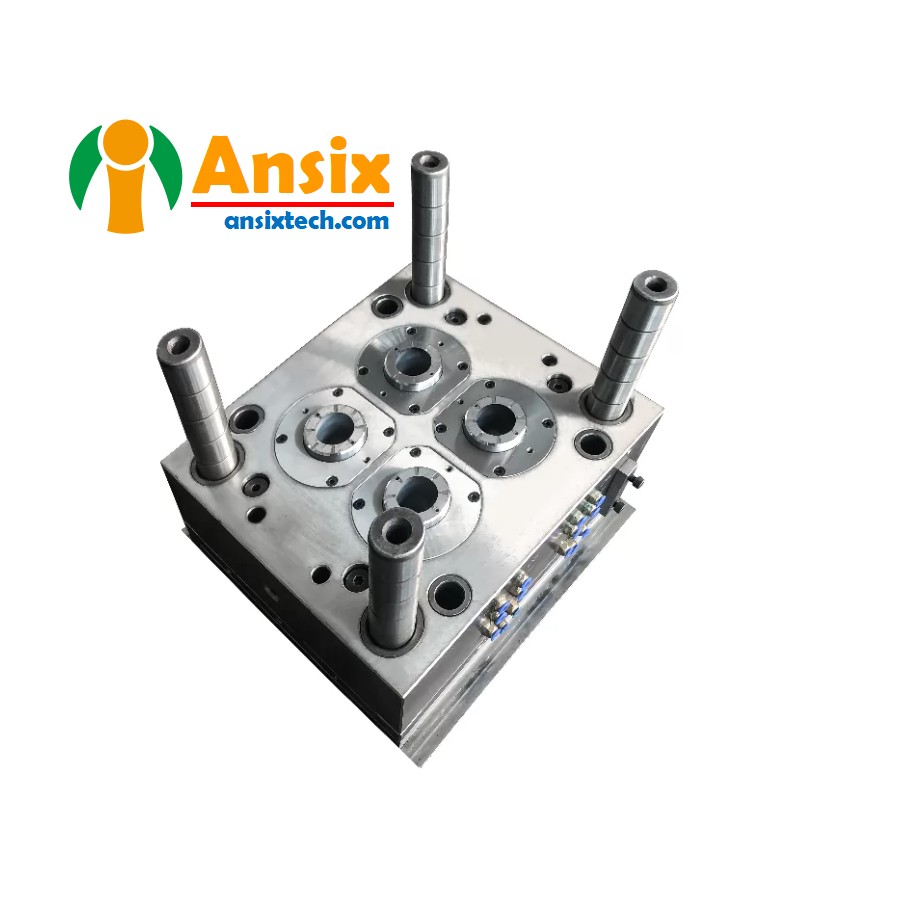

Description du moule

Matériaux du produit :

PP

Matériau du moule :

738

Nombre de cavités :

1*4

Méthode d'alimentation en colle :

Canal chaud

Méthode de refroidissement :

Eau froide

Cycle de moulage

33,5 s

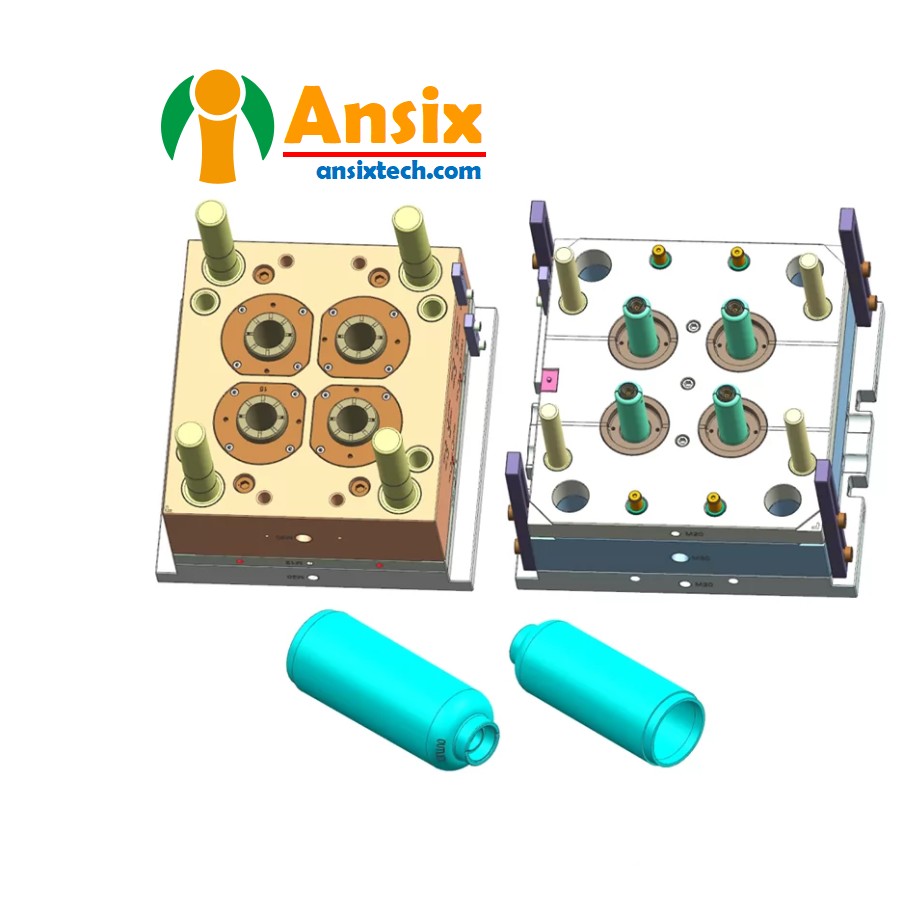

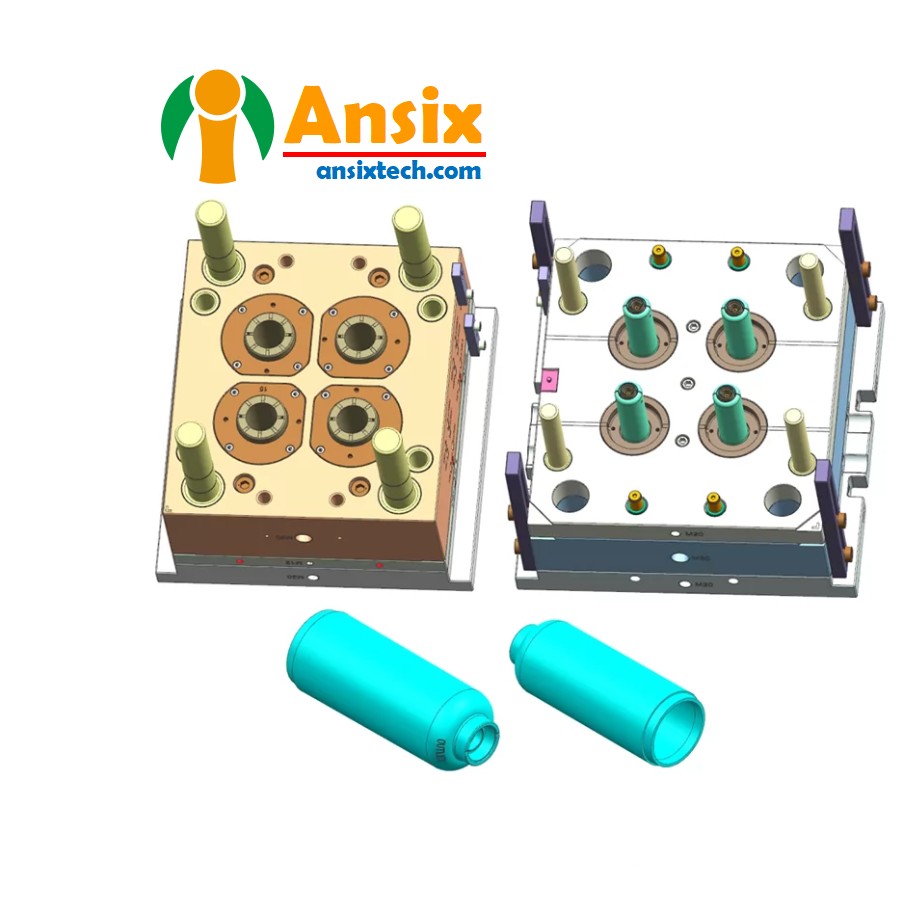

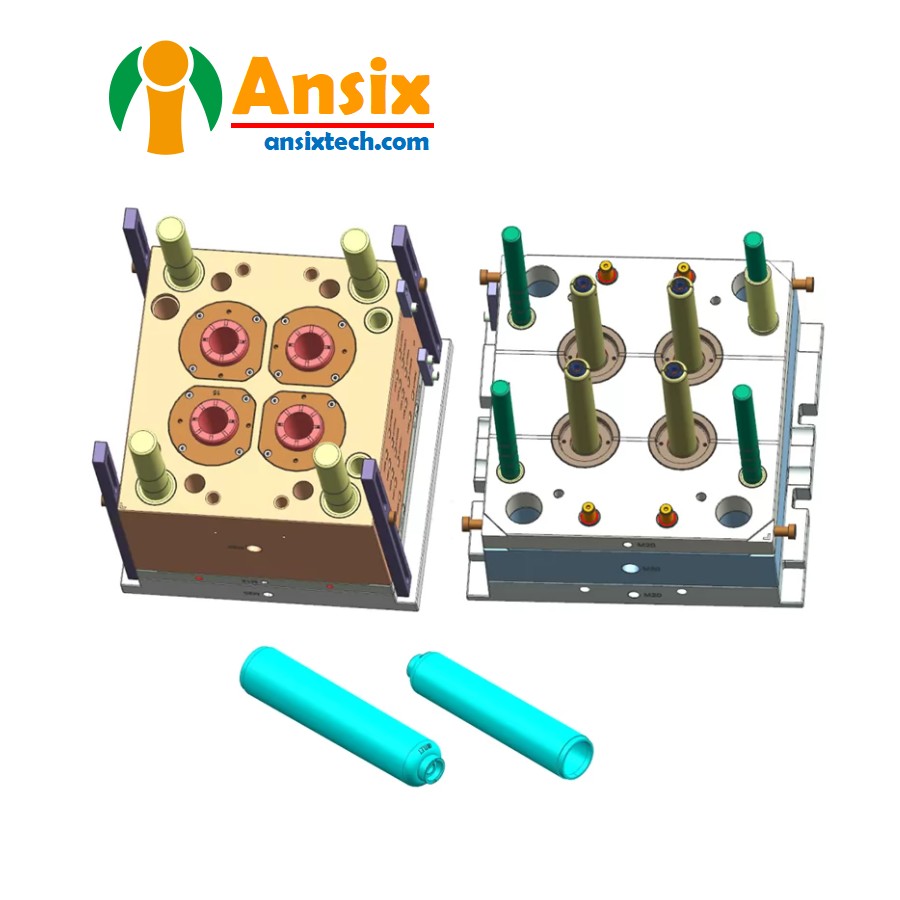

- Couvercle de coque de purificateur d'eau, élément filtrant, couvercle de manchon en PP, analyse du flux de moule et conception de moulesL'analyse du flux de moule et la conception du moule du boîtier de l'élément filtrant du purificateur d'eau sont des maillons très importants dans le processus de fabrication du boîtier de l'élément filtrant du purificateur d'eau. Ce qui suit présentera l’analyse du flux de moule et la conception du moule du boîtier de l’élément filtrant du purificateur d’eau.Lors de la conception d’un moule de boîtier d’élément filtrant pour purificateur d’eau, les aspects suivants doivent être pris en compte :1. Conception de la structure du moule : en fonction de la forme et de la taille du boîtier du noyau du filtre du purificateur d'eau, concevez la structure du moule, y compris le moule supérieur, le moule inférieur, le noyau du moule, la cavité du moule et d'autres parties du moule. Étant donné que quatre produits peuvent être fabriqués par moulage par injection en même temps, la disposition des moules doit être raisonnablement conçue pour garantir la qualité de moulage de chaque produit.2. Conception du système de refroidissement : Concevez un système de refroidissement raisonnable pour garantir que les matières plastiques peuvent être rapidement refroidies et solidifiées afin d'améliorer l'efficacité de la production. Pour les moules qui moulent plusieurs produits en même temps, la conception du système de refroidissement est particulièrement importante pour garantir que chaque produit puisse être refroidi uniformément.3. Conception du système d'injection : Un système d'injection correctement conçu garantit que la matière plastique peut remplir uniformément la cavité du moule et évite les défauts tels que les bulles et les injections courtes. Pour les moules qui injectent plusieurs produits en même temps, une attention particulière doit être accordée à la conception du système d'injection afin de garantir que chaque produit puisse recevoir suffisamment de matériau de moulage par injection.4. Sélection des matériaux du moule : sélectionnez les matériaux de moule appropriés, généralement de l'acier à outils ou du carbure de haute qualité, pour garantir la durée de vie et la stabilité du moule.5. Précision du traitement des moules : le traitement des moules doit garantir une haute précision pour garantir l’exactitude dimensionnelle et la cohérence du produit. Pour les moules qui moulent plusieurs produits en même temps, la précision du traitement est particulièrement importante et il est nécessaire de garantir que la précision dimensionnelle de chaque produit est cohérente.6. Débogage du moule : une fois le traitement du moule terminé, le moule doit être assemblé et débogué pour garantir que le moule peut produire de manière stable et efficace des produits qui répondent aux exigences.Compte tenu des facteurs ci-dessus, lors de la conception du moule de boîtier de noyau de filtre de purificateur d'eau, il est nécessaire de prêter attention à la conception de la structure du moule, à la conception du système de refroidissement, à la conception du système d'injection, à la sélection des matériaux du moule, à la précision du traitement du moule et au débogage du moule pour garantir que le moule peut être stable et efficace. Fabriquer des produits qui répondent aux exigences.Analyse du flux du moule du moule du boîtier de l'élément filtrant du purificateur d'eau :un. Utilisez un logiciel d'analyse de flux de moule pour importer le modèle CAE/CAD/CAM du manchon filtrant et définir les paramètres du processus de moulage par injection, tels que la vitesse d'injection, la température, la pression, etc.b. Effectuez une analyse du flux de moule pour simuler l'écoulement de la matière fondue, le remplissage, le refroidissement et d'autres processus pendant le processus de moulage par injection afin d'évaluer les performances de remplissage, les bulles, les tirs courts et d'autres défauts du boîtier de l'élément filtrant, et d'optimiser les paramètres du processus de moulage par injection.Pendant le processus d’analyse du flux de moule, vous devez prêter attention aux points suivants :Conception du système de démoulage : en fonction de la forme et des exigences du boîtier de l'élément filtrant, concevez un système de démoulage approprié pour garantir que le boîtier de l'élément filtrant peut être démoulé en douceur et éviter les dommages et la déformation.Conception du moule du moule de boîtier d'élément filtrant de purificateur d'eau :b. Assurez-vous que la précision et la taille du moule répondent aux exigences pour garantir la qualité et la stabilité du boîtier de l'élément filtrant.Traitement de surface du moule : selon les exigences du boîtier de l'élément filtrant, effectuez un traitement de surface approprié, tel que le meulage, le polissage, etc., pour améliorer la qualité de surface et la douceur du boîtier de l'élément filtrant.En résumé, l'analyse du flux de moule et la conception du moule du boîtier de l'élément filtrant du purificateur d'eau nécessitent une analyse du flux de moule, une optimisation des paramètres du processus de moulage par injection et une conception du moule. Grâce à une conception et un contrôle raisonnables, des boîtiers de cartouches filtrantes pour purificateur d'eau de haute qualité peuvent être obtenus.

- Couvercle de coque de purificateur d'eau, élément filtrant, couvercle de manchon en PP du processus de fabrication du moule et sélection des matériaux du produitLe processus de traitement du moule de boîtier en PP pour élément filtrant de purificateur d'eau comprend généralement les étapes suivantes :1. Conception du moule : commencez par réaliser la conception du moule du boîtier en PP de l'élément filtrant du purificateur d'eau, y compris la conception de la structure du produit, la conception de la structure du moule, la conception du système de moulage par injection, etc. Les concepteurs doivent concevoir une structure de moule raisonnable basée sur le forme, taille et exigences fonctionnelles du produit.2. Préparation du matériau : La sélection du matériau de moule approprié est cruciale pour la qualité et la durée de vie du moule. Les matériaux de moulage courants comprennent l'acier à outils, le carbure, etc. La sélection des matériaux doit prendre en compte des facteurs tels que l'environnement d'utilisation du moule, la technologie de traitement et le coût.3. Traitement des moules : le traitement des moules comprend généralement l'usinage CNC, l'EDM, la découpe de fil et d'autres processus. L'usinage CNC est l'une des principales méthodes de traitement des moules, qui permet d'obtenir un traitement de haute précision et à haute efficacité. L'EDM et la découpe au fil conviennent au traitement de pièces de moule de haute dureté et de haute précision.4. Assemblage et débogage du moule : une fois le traitement du moule terminé, le moule doit être assemblé et débogué. Cela comprend l'assemblage des pièces du moule, le débogage et les tests des moules, etc.5. Prétraitement des matières premières : La matière première plastique sélectionnée est prétraitée, généralement la matière première plastique granulaire est chauffée et fondue pour faciliter le moulage par injection.6. Moulage par injection : Injectez la matière première plastique préchauffée dans la cavité du moule à travers la vis de la machine de moulage par injection. Dans certaines conditions de pression et de température, la matière première plastique remplit la cavité du moule et forme la forme du produit.7. Refroidissement et solidification : Le refroidissement dans le moule pendant un certain temps permet aux matières premières plastiques de se solidifier et de se former.8. Retirez le produit : ouvrez le moule et retirez le produit de boîtier en PP de l'élément filtrant du purificateur d'eau formé.9. Découpage et post-traitement : coupez le produit, retirez l'excès de matériau, supprimez le flash et d'autres processus de post-traitement.10. Inspection de qualité : Effectuer une inspection de qualité sur les produits formés. Cela comprend la mesure dimensionnelle, l'inspection visuelle, les tests fonctionnels, etc. pour garantir que le produit répond aux exigences et aux normes du client.11. Emballage et expédition : Les produits qui passent le contrôle de qualité sont emballés et préparés pour l'expédition.Pour le choix du matériau du boîtier en PP de l'élément filtrant du purificateur d'eau, les facteurs suivants doivent généralement être pris en compte :1. Résistance à la corrosion : le boîtier de l'élément filtrant du purificateur d'eau doit avoir une certaine résistance à la corrosion pour garantir que le produit ne sera pas corrodé lorsqu'il entre en contact avec l'eau.2. Résistance à haute température : le boîtier de l'élément filtrant du purificateur d'eau doit avoir une certaine résistance à haute température pour garantir la stabilité dans les environnements à haute température.3. Performances de traitement de moulage par injection : Le matériau doit avoir de bonnes performances de traitement de moulage par injection pour garantir la qualité de moulage et l’efficacité de production du produit.Les matériaux couramment utilisés pour les boîtiers en PP des éléments filtrants du purificateur d'eau comprennent :1. Polypropylène (PP) : le matériau PP a une bonne résistance à la corrosion et aux températures élevées, et convient à la fabrication de boîtiers de noyau de filtre pour purificateurs d'eau.2. Polyéthylène (PE) : le matériau PE a une bonne résistance à la corrosion et aux températures élevées, et convient à la fabrication de boîtiers de noyau de filtre de purificateur d'eau.Lors de la sélection des matériaux, des considérations globales doivent être basées sur les exigences spécifiques du produit et de l'environnement d'utilisation.En fonction des exigences spécifiques de l'application, d'autres matériaux tels que l'ABS, le PC, etc. peuvent également être envisagés.La fabrication et le traitement des moules de boîtier d'éléments filtrants pour purificateur d'eau ainsi que la sélection et l'application des matériaux de boîtier nécessitent la sélection de techniques et d'équipements de traitement appropriés, ainsi que la sélection de matériaux présentant une bonne résistance chimique, une résistance aux températures élevées et des propriétés mécaniques. Grâce à un traitement et un contrôle raisonnables des paramètres du processus de moulage par injection, des boîtiers d'éléments filtrants pour purificateur d'eau de haute qualité peuvent être obtenus.

- Élément filtrant Couvercle de manchon en PP Production de masse et contrôle qualité pourCoque de purificateur d'eauLa production en série de moulage par injection de manchons de cartouches filtrantes pour purificateur d’eau implique les aspects suivants :Optimisation des paramètres du processus de moulage par injection : en optimisant les paramètres du processus de moulage par injection, tels que la vitesse d'injection, la température, la pression, etc., pour améliorer les performances de remplissage et réduire le cycle de production. Déterminez les paramètres appropriés du processus de moulage par injection en fonction des caractéristiques du matériau du boîtier et des exigences du produit.Conception et fabrication du moule : Selon les exigences de conception du boîtier de l’élément filtrant, le moule est conçu et fabriqué. Assurez-vous que la précision et la taille du moule répondent aux exigences pour garantir la qualité et la stabilité du moulage par injection.Équipement de production automatisé : utilisez des machines de moulage par injection automatisées et des systèmes robotisés pour réaliser une production automatisée, réduire les opérations manuelles et améliorer l'efficacité de la production. Les équipements automatisés peuvent augmenter la vitesse et la cohérence de la production et réduire l’apparition d’erreurs humaines.Production de moules multi-empreintes et de machines multiples : La production de moules multi-empreintes et de machines multiples est utilisée pour produire simultanément afin d'augmenter le rendement et l'efficacité de la production. Les moules multi-empreintes peuvent injecter plusieurs boîtiers en même temps pour améliorer l'efficacité de la production.Contrôle qualité et inspection : établir un système complet de contrôle qualité, comprenant l'inspection qualité, le contrôle des processus et la manipulation des produits défectueux, pour garantir que les produits répondent aux normes de qualité. Effectuer des inspections et des tests sur la qualité de l’apparence du produit, la précision dimensionnelle, les propriétés physiques, etc. pour garantir la qualité et la cohérence du produit.Contrôle des coûts : sélectionnez raisonnablement les matériaux de moulage par injection et les matériaux de moule pour réduire les coûts des matériaux et les coûts de fabrication des moules. Optimisez le processus de production, réduisez le taux de rebut et la consommation d’énergie, et réduisez les coûts de production.Amélioration continue : améliorez continuellement le processus et la technologie de production, optimisez les paramètres du processus de moulage par injection et la conception des moules pour améliorer la qualité du produit et l'efficacité de la production. Effectuer une analyse des défauts et résoudre les problèmes, gérer les situations anormales de production en temps opportun et éviter la production de produits défectueux.Grâce à une optimisation raisonnable des paramètres du processus de moulage par injection, à la conception et à la fabrication de moules, à l'application d'équipements de production automatisés et à des mesures de contrôle de la qualité et de contrôle des coûts, la production en série de moulage par injection de boîtiers d'éléments filtrants pour purificateurs d'eau peut être réalisée. Cela augmente l’efficacité de la production, réduit les coûts et garantit la qualité et la cohérence des produits.