Wasserreiniger-Gehäuseabdeckung, Kunststoff-Spritzgussform, Filterelement, PP-Hülsenabdeckung

MERKMALE

-

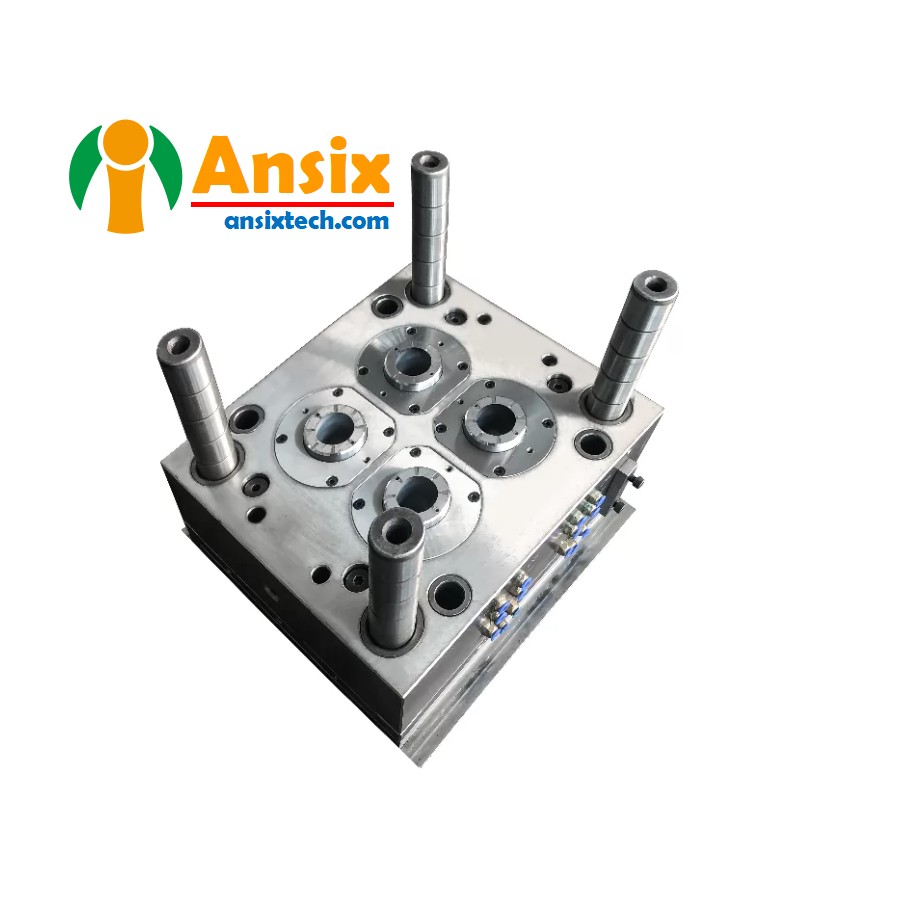

Formbeschreibung

Produktmaterialien:

PP

Formmaterial:

738

Anzahl der Hohlräume:

1*4

Leimzufuhrmethode:

Heisser Renner

Kühlungsmethode:

Wasserkühlen

Formzyklus

33,5s

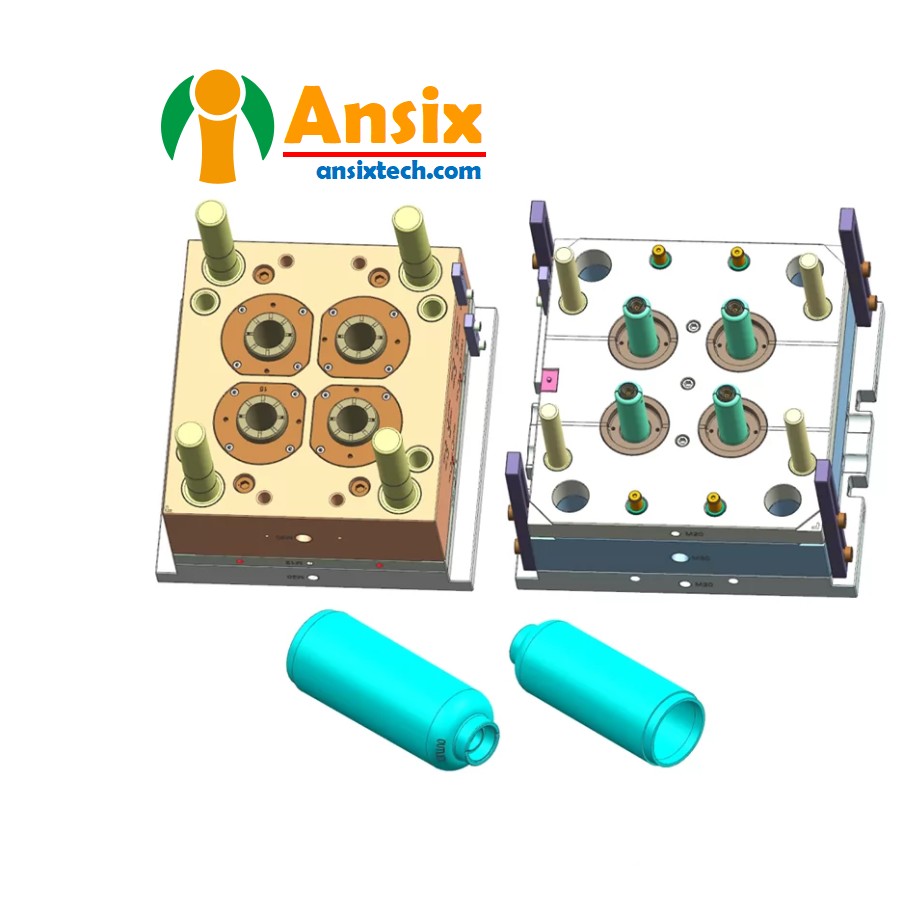

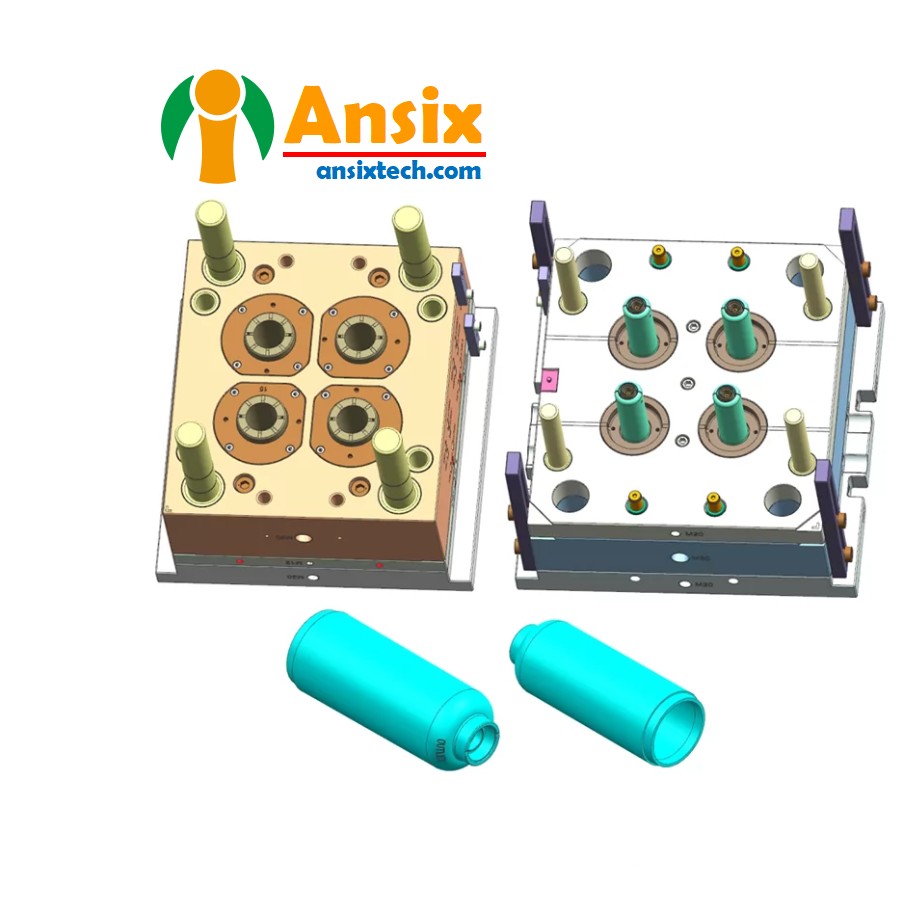

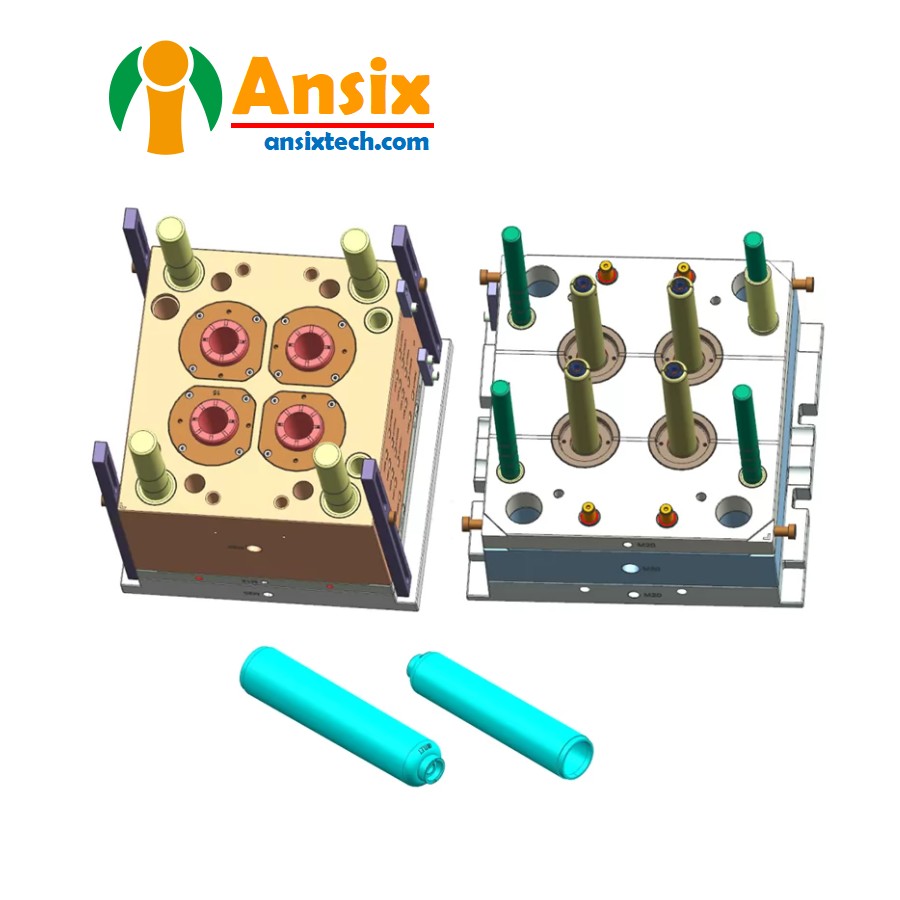

- Wasserreiniger-Gehäuseabdeckung, Filterelement, PP-Hülsenabdeckung, Formflussanalyse und FormdesignDie Formflussanalyse und das Formendesign der Gehäuseform des Wasserreiniger-Filterelements sind sehr wichtige Glieder im Herstellungsprozess des Gehäuses des Wasserreiniger-Filterelements. Im Folgenden werden die Formflussanalyse und das Formdesign der Gehäuseform des Wasserreiniger-Filterelements vorgestellt.Bei der Gestaltung einer Form für das Filterelementgehäuse eines Wasserreinigers müssen die folgenden Aspekte berücksichtigt werden:1. Design der Formstruktur: Entwerfen Sie entsprechend der Form und Größe des Kerngehäuses des Wasserreinigerfilters die Struktur der Form, einschließlich der oberen Form, der unteren Form, des Formkerns, des Formhohlraums und anderer Teile der Form. Wenn man bedenkt, dass vier Produkte gleichzeitig durch Spritzgießen hergestellt werden können, muss die Anordnung der Formen angemessen gestaltet werden, um die Formqualität jedes Produkts sicherzustellen.2. Kühlsystemdesign: Entwerfen Sie ein angemessenes Kühlsystem, um sicherzustellen, dass Kunststoffmaterialien schnell abgekühlt und verfestigt werden können, um die Produktionseffizienz zu verbessern. Bei Formen, die mehrere Produkte gleichzeitig formen, ist die Gestaltung des Kühlsystems besonders wichtig, um sicherzustellen, dass jedes Produkt gleichmäßig gekühlt werden kann.3. Design des Einspritzsystems: Ein richtig konzipiertes Einspritzsystem stellt sicher, dass das Kunststoffmaterial den Formhohlraum gleichmäßig füllen kann und vermeidet Fehler wie Blasen und kurze Einspritzungen. Bei Formen, die mehrere Produkte gleichzeitig einspritzen, muss besonderes Augenmerk auf die Gestaltung des Einspritzsystems gelegt werden, um sicherzustellen, dass jedes Produkt ausreichend Spritzgussmaterial aufnehmen kann.4. Auswahl des Formmaterials: Wählen Sie geeignete Formmaterialien aus, in der Regel hochwertiger Werkzeugstahl oder Hartmetall, um die Lebensdauer und Stabilität der Form zu gewährleisten.5. Genauigkeit der Formverarbeitung: Bei der Formverarbeitung muss eine hohe Präzision gewährleistet sein, um die Maßhaltigkeit und Konsistenz des Produkts sicherzustellen. Bei Formen, die mehrere Produkte gleichzeitig formen, ist die Verarbeitungsgenauigkeit besonders wichtig und es muss sichergestellt werden, dass die Maßhaltigkeit jedes Produkts konsistent ist.6. Debuggen der Form: Nach Abschluss der Formverarbeitung muss die Form zusammengebaut und debuggt werden, um sicherzustellen, dass die Form stabil und effizient Produkte herstellen kann, die den Anforderungen entsprechen.Unter Berücksichtigung der oben genannten Faktoren ist es bei der Gestaltung der Form des Wasserreiniger-Filterkerngehäuses notwendig, auf das Design der Formstruktur, das Design des Kühlsystems, das Design des Einspritzsystems, die Auswahl des Formmaterials, die Genauigkeit der Formverarbeitung und das Debuggen der Form zu achten, um sicherzustellen, dass die Form dies kann stabil und effizient sein. Produzieren Sie Produkte, die den Anforderungen entsprechen.Formflussanalyse der Gehäuseform des Wasserreiniger-Filterelements:A. Verwenden Sie eine Software zur Moldflow-Analyse, um das CAE/CAD/CAM-Modell der Filterhülse zu importieren und die Parameter des Spritzgussprozesses wie Einspritzgeschwindigkeit, Temperatur, Druck usw. festzulegen.B. Führen Sie eine Formflussanalyse durch, um den Schmelzfluss, das Füllen, die Kühlung und andere Prozesse während des Spritzgussprozesses zu simulieren, um die Füllleistung, Blasen, Kurzschüsse und andere Defekte des Filterelementgehäuses zu bewerten und die Parameter des Spritzgussprozesses zu optimieren.Bei der Moldflow-Analyse müssen Sie auf folgende Punkte achten:Gestaltung des Entformungssystems: Entwerfen Sie entsprechend der Form und den Anforderungen des Filterelementgehäuses ein geeignetes Entformungssystem, um sicherzustellen, dass das Filterelementgehäuse reibungslos entformt werden kann und Beschädigungen und Verformungen vermieden werden.Formdesign der Gehäuseform des Wasserreiniger-Filterelements:B. Stellen Sie sicher, dass die Genauigkeit und Größe der Form den Anforderungen entsprechen, um die Qualität und Stabilität des Filterelementgehäuses sicherzustellen.Oberflächenbehandlung der Form: Führen Sie entsprechend den Anforderungen des Filterelementgehäuses eine entsprechende Oberflächenbehandlung wie Schleifen, Polieren usw. durch, um die Oberflächenqualität und Glätte des Filterelementgehäuses zu verbessern.Zusammenfassend erfordern die Formflussanalyse und das Formdesign der Gehäuseform des Wasserreiniger-Filterelements eine Formflussanalyse, eine Optimierung der Parameter des Spritzgussprozesses und ein Formdesign. Durch vernünftiges Design und Steuerung können hochwertige Filterpatronengehäuse für Wasserreiniger erhalten werden.

- Wasserreiniger-Gehäuseabdeckung, Filterelement, PP-Hülsenabdeckung des Formenherstellungsprozesses und ProduktmaterialauswahlDer Verarbeitungsprozess der PP-Gehäuseform für Wasserreiniger-Filterelemente umfasst im Allgemeinen die folgenden Schritte:1. Formdesign: Führen Sie zunächst das Formdesign des PP-Gehäuses des Wasserreiniger-Filterelements durch, einschließlich Produktstrukturdesign, Formstrukturdesign, Spritzgusssystemdesign usw. Designer müssen eine angemessene Formstruktur basierend auf entwerfen Form, Größe und funktionelle Anforderungen des Produkts.2. Materialvorbereitung: Die Auswahl des geeigneten Formmaterials ist entscheidend für die Qualität und Lebensdauer der Form. Zu den gängigen Formmaterialien gehören Werkzeugstahl, Hartmetall usw. Bei der Auswahl der Materialien sollten Faktoren wie die Einsatzumgebung der Form, die Verarbeitungstechnologie und die Kosten berücksichtigt werden.3. Formenbearbeitung: Die Formenbearbeitung umfasst normalerweise CNC-Bearbeitung, Erodieren, Drahtschneiden und andere Prozesse. Die CNC-Bearbeitung ist eine der Hauptmethoden der Formenbearbeitung, mit der eine hochpräzise und hocheffiziente Bearbeitung erreicht werden kann. Erodieren und Drahtschneiden eignen sich für die Bearbeitung hochharter und hochpräziser Formteile.4. Zusammenbau und Fehlerbehebung der Form: Nachdem die Formbearbeitung abgeschlossen ist, muss die Form zusammengebaut und debuggt werden. Dazu gehören die Montage von Formteilen, das Debuggen und Testen von Formen usw.5. Vorbehandlung des Rohmaterials: Das ausgewählte Kunststoffrohmaterial wird vorbehandelt. Normalerweise wird das körnige Kunststoffrohmaterial erhitzt und geschmolzen, um das Spritzgießen zu erleichtern.6. Spritzgießen: Spritzen Sie das vorgewärmte Kunststoffrohmaterial durch die Schnecke der Spritzgießmaschine in den Formhohlraum. Unter bestimmten Druck- und Temperaturbedingungen füllt der Kunststoffrohstoff den Formhohlraum und formt die Form des Produkts.7. Abkühlen und Erstarren: Durch das Abkühlen in der Form über einen bestimmten Zeitraum können sich die Kunststoffrohstoffe verfestigen und formen.8. Nehmen Sie das Produkt heraus: Öffnen Sie die Form und nehmen Sie das geformte PP-Gehäuseprodukt des Wasserreiniger-Filterelements heraus.9. Beschneiden und Nachbearbeitung: Beschneiden Sie das Produkt, entfernen Sie überschüssiges Material, entfernen Sie Grate und andere Nachbearbeitungsprozesse.10. Qualitätsprüfung: Führen Sie eine Qualitätsprüfung der geformten Produkte durch. Dazu gehören Maßmessungen, Sichtprüfungen, Funktionstests usw., um sicherzustellen, dass das Produkt den Kundenanforderungen und -standards entspricht.11. Verpackung und Versand: Produkte, die die Qualitätsprüfung bestehen, werden verpackt und für den Versand vorbereitet.Bei der Materialauswahl des PP-Gehäuses des Wasserreiniger-Filterelements müssen in der Regel folgende Faktoren berücksichtigt werden:1. Korrosionsbeständigkeit: Das Filterelementgehäuse des Wasserreinigers muss eine gewisse Korrosionsbeständigkeit aufweisen, um sicherzustellen, dass das Produkt bei Kontakt mit Wasser nicht korrodiert.2. Hohe Temperaturbeständigkeit: Das Filterelementgehäuse des Wasserreinigers muss eine gewisse hohe Temperaturbeständigkeit aufweisen, um Stabilität in Umgebungen mit hohen Temperaturen zu gewährleisten.3. Verarbeitungsleistung beim Spritzgießen: Das Material muss eine gute Verarbeitungsleistung beim Spritzgießen aufweisen, um die Formqualität und Produktionseffizienz des Produkts sicherzustellen.Zu den häufig verwendeten Materialien für PP-Gehäuse von Wasserreiniger-Filterelementen gehören:1. Polypropylen (PP): PP-Material weist eine gute Korrosionsbeständigkeit und hohe Temperaturbeständigkeit auf und eignet sich zur Herstellung von Filterkerngehäusen für Wasserreiniger.2. Polyethylen (PE): PE-Material weist eine gute Korrosionsbeständigkeit und hohe Temperaturbeständigkeit auf und eignet sich zur Herstellung von Filterkerngehäusen für Wasserreiniger.Bei der Materialauswahl müssen umfassende Überlegungen auf der Grundlage der spezifischen Anforderungen des Produkts und der Einsatzumgebung erfolgen.Abhängig von den spezifischen Anwendungsanforderungen kommen auch andere Materialien wie ABS, PC usw. in Betracht.Die Herstellung und Verarbeitung von Gehäuseformen für Wasserreiniger-Filterelemente sowie die Auswahl und Anwendung von Gehäusematerialien erfordern die Auswahl geeigneter Verarbeitungstechniken und -geräte sowie die Auswahl von Materialien mit guter chemischer Beständigkeit, hoher Temperaturbeständigkeit und mechanischen Eigenschaften. Durch eine angemessene Verarbeitung und Kontrolle der Parameter des Spritzgussprozesses können hochwertige Filterelementgehäuse für Wasserreiniger erzielt werden.

- Filterelement PP-Hülsenabdeckung Massenproduktion und Qualitätskontrolle fürWasserreiniger-ShellDie Spritzguss-Massenproduktion von Filterpatronenhülsen für Wasserreiniger umfasst die folgenden Aspekte:Optimierung der Parameter des Spritzgussprozesses: Durch Optimierung der Parameter des Spritzgussprozesses wie Einspritzgeschwindigkeit, Temperatur, Druck usw., um die Füllleistung zu verbessern und den Produktionszyklus zu verkürzen. Bestimmen Sie die geeigneten Parameter für den Spritzgussprozess basierend auf den Eigenschaften des Gehäusematerials und den Produktanforderungen.Formdesign und -herstellung: Entsprechend den Designanforderungen des Filterelementgehäuses wird die Form entworfen und hergestellt. Stellen Sie sicher, dass die Genauigkeit und Größe der Form den Anforderungen entsprechen, um die Qualität und Stabilität des Spritzgusses sicherzustellen.Automatisierte Produktionsanlagen: Nutzen Sie automatisierte Spritzgussmaschinen und Robotersysteme, um eine automatisierte Produktion zu erreichen, manuelle Vorgänge zu reduzieren und die Produktionseffizienz zu verbessern. Automatisierte Geräte können die Produktionsgeschwindigkeit und -konsistenz erhöhen und das Auftreten menschlicher Fehler reduzieren.Mehrkavitäten-Formen- und Mehrmaschinen-Produktion: Mehrkavitäten-Formen und Mehrmaschinen-Produktion werden zur gleichzeitigen Produktion eingesetzt, um den Ausstoß und die Produktionseffizienz zu steigern. Mehrkavitätenformen können mehrere Hüllen gleichzeitig einspritzen, um die Produktionseffizienz zu verbessern.Qualitätskontrolle und Inspektion: Richten Sie ein vollständiges Qualitätskontrollsystem ein, einschließlich Qualitätskontrolle, Prozesskontrolle und Handhabung fehlerhafter Produkte, um sicherzustellen, dass die Produkte den Qualitätsstandards entsprechen. Führen Sie Inspektionen und Tests zur Produktqualität, Maßhaltigkeit, physikalischen Eigenschaften usw. durch, um die Produktqualität und -konsistenz sicherzustellen.Kostenkontrolle: Wählen Sie Spritzgussmaterialien und Formmaterialien angemessen aus, um Materialkosten und Formenherstellungskosten zu senken. Optimieren Sie den Produktionsprozess, reduzieren Sie die Ausschussrate und den Energieverbrauch und senken Sie die Produktionskosten.Kontinuierliche Verbesserung: Kontinuierliche Verbesserung des Produktionsprozesses und der Technologie, Optimierung der Parameter des Spritzgussprozesses und des Formendesigns, um die Produktqualität und Produktionseffizienz zu verbessern. Führen Sie Fehleranalysen und Problemlösungen durch, bewältigen Sie rechtzeitig abnormale Situationen in der Produktion und vermeiden Sie die Produktion fehlerhafter Produkte.Durch eine sinnvolle Optimierung der Parameter des Spritzgussprozesses, Formdesign und -herstellung, Einsatz automatisierter Produktionsanlagen sowie Maßnahmen zur Qualitätskontrolle und Kostenkontrolle kann eine Spritzguss-Massenproduktion von Filterelementgehäusen für Wasserreiniger erreicht werden. Dies erhöht die Produktionseffizienz, senkt die Kosten und stellt die Produktqualität und -konsistenz sicher.