Penutup Cangkang Pemurni Air Elemen Filter Cetakan Injeksi Plastik Penutup lengan PP

FITUR

-

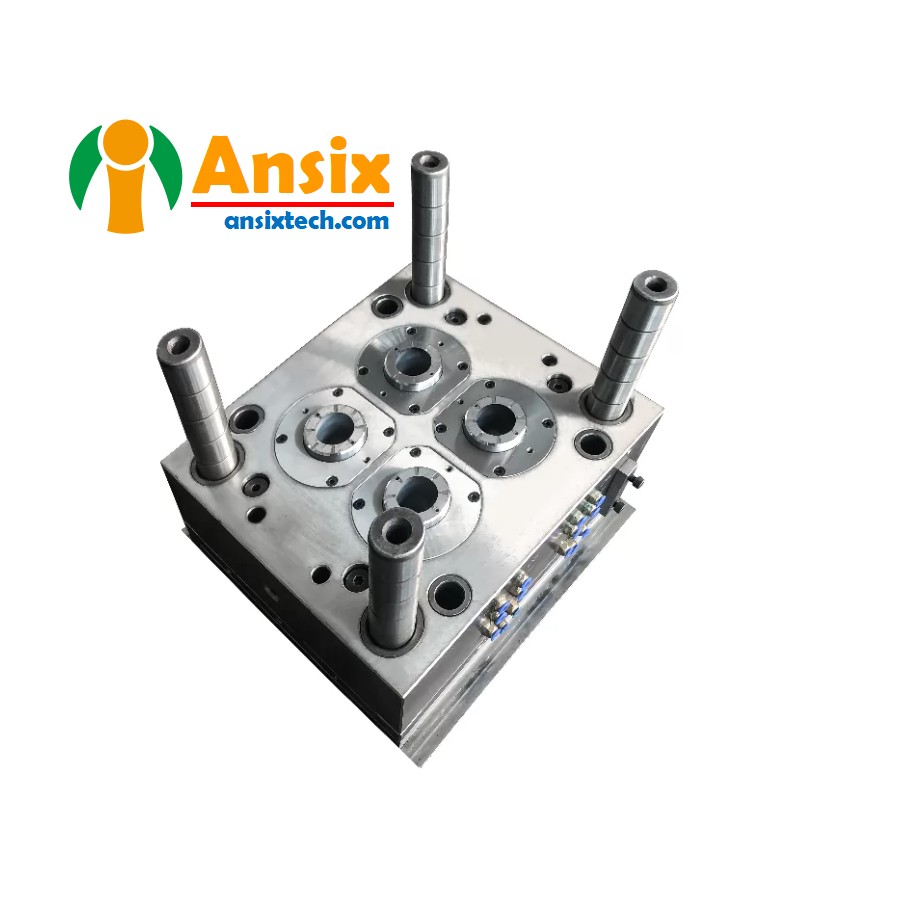

Deskripsi Cetakan

Bahan Produk:

hal

Bahan Cetakan:

738

Jumlah Rongga:

1*4

Metode Pemberian Lem:

Pelari panas

Metode Pendinginan:

Pendingin air

Siklus Pencetakan

33,5 detik

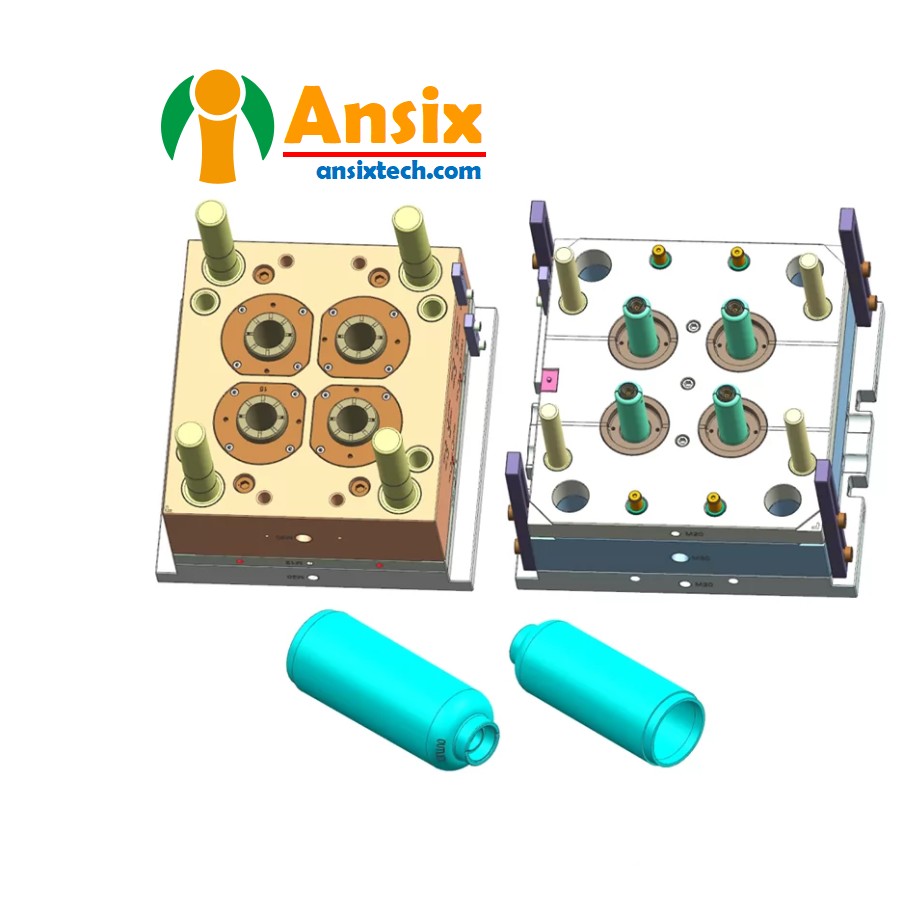

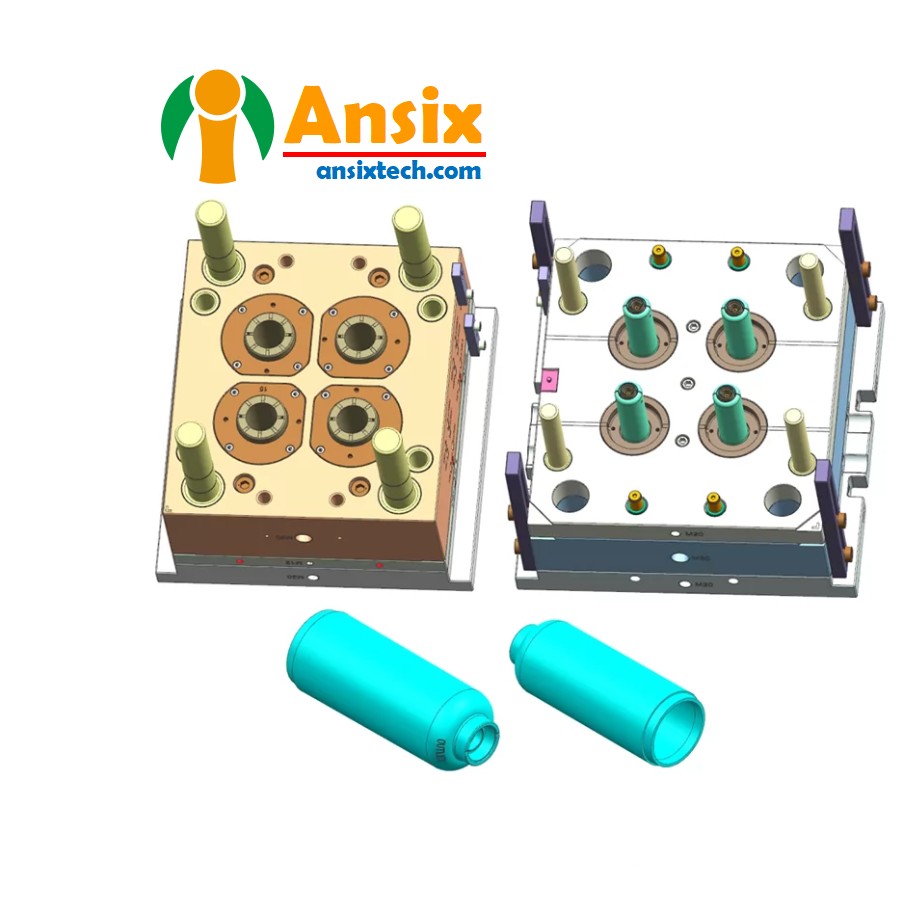

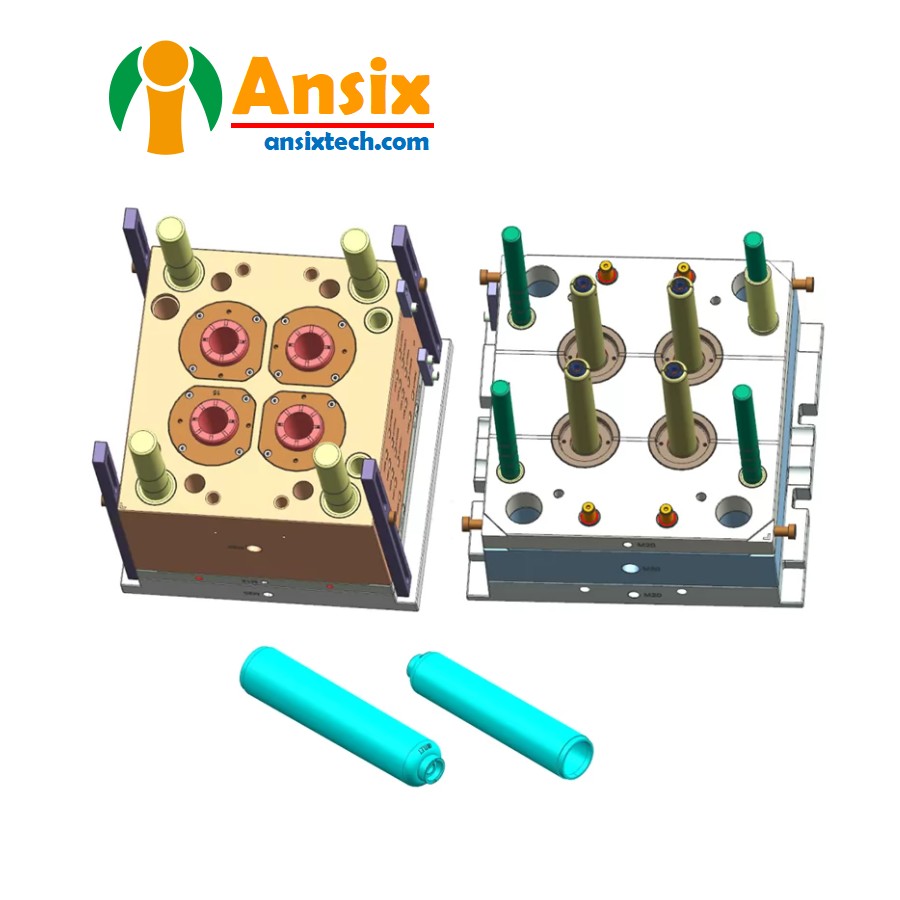

- Elemen Filter Penutup Cangkang Pemurni Air Penutup selongsong PP Analisis aliran cetakan dan desain cetakanAnalisis aliran cetakan dan desain cetakan cetakan casing elemen filter pemurni air merupakan penghubung yang sangat penting dalam proses pembuatan casing elemen filter pemurni air. Berikut ini akan diperkenalkan analisis aliran cetakan dan desain cetakan cetakan casing elemen filter pemurni air.Saat merancang cetakan casing elemen filter pemurni air, aspek-aspek berikut perlu dipertimbangkan:1. Desain struktur cetakan: Sesuai dengan bentuk dan ukuran selubung inti filter pemurni air, rancang struktur cetakan, termasuk cetakan atas, cetakan bawah, inti cetakan, rongga cetakan dan bagian cetakan lainnya. Mengingat empat produk dapat diproduksi dengan cetakan injeksi sekaligus, maka penataan cetakan perlu dirancang secara wajar untuk menjamin kualitas cetakan setiap produk.2. Desain sistem pendingin: Rancang sistem pendingin yang masuk akal untuk memastikan bahan plastik dapat didinginkan dan dipadatkan dengan cepat untuk meningkatkan efisiensi produksi. Untuk cetakan yang mencetak beberapa produk sekaligus, desain sistem pendingin sangat penting untuk memastikan bahwa setiap produk dapat didinginkan secara merata.3. Desain sistem injeksi: Sistem injeksi yang dirancang dengan baik memastikan bahan plastik dapat mengisi rongga cetakan secara merata dan menghindari cacat seperti gelembung dan injeksi pendek. Untuk cetakan yang menyuntikkan banyak produk sekaligus, perhatian khusus perlu diberikan pada desain sistem injeksi untuk memastikan bahwa setiap produk dapat menerima bahan cetakan injeksi yang cukup.4. Pemilihan bahan cetakan: Pilih bahan cetakan yang sesuai, biasanya baja perkakas atau karbida berkualitas tinggi, untuk memastikan masa pakai dan stabilitas cetakan.5. Akurasi pemrosesan cetakan: Pemrosesan cetakan perlu memastikan presisi tinggi untuk memastikan keakuratan dimensi dan konsistensi produk. Untuk cetakan yang mencetak beberapa produk sekaligus, akurasi pemrosesan sangat penting, dan akurasi dimensi setiap produk harus dipastikan konsisten.6. Debugging cetakan: Setelah pemrosesan cetakan selesai, cetakan perlu dirakit dan di-debug untuk memastikan bahwa cetakan dapat secara stabil dan efisien menghasilkan produk yang memenuhi persyaratan.Mempertimbangkan faktor-faktor di atas, ketika merancang cetakan casing inti filter pemurni air, perlu memperhatikan desain struktur cetakan, desain sistem pendingin, desain sistem injeksi, pemilihan bahan cetakan, akurasi pemrosesan cetakan dan debugging cetakan untuk memastikan bahwa cetakan dapat menjadi stabil dan efisien. Menghasilkan produk yang memenuhi persyaratan.Analisis aliran cetakan cetakan casing elemen filter pemurni air:A. Gunakan perangkat lunak analisis aliran cetakan untuk mengimpor model selongsong filter CAE/CAD/CAM dan mengatur parameter proses pencetakan injeksi, seperti kecepatan injeksi, suhu, tekanan, dll.B. Melakukan analisis aliran cetakan untuk mensimulasikan aliran lelehan, pengisian, pendinginan, dan proses lainnya selama proses pencetakan injeksi untuk mengevaluasi kinerja pengisian, gelembung, tembakan pendek, dan cacat lainnya pada selubung elemen filter, dan mengoptimalkan parameter proses pencetakan injeksi.Selama proses analisis aliran cetakan, Anda perlu memperhatikan hal-hal berikut:Desain sistem demoulding: Sesuai dengan bentuk dan persyaratan casing elemen filter, rancang sistem demoulding yang sesuai untuk memastikan bahwa casing elemen filter dapat dibongkar dengan lancar dan menghindari kerusakan dan deformasi.Desain cetakan cetakan casing elemen filter pemurni air:B. Pastikan keakuratan dan ukuran cetakan memenuhi persyaratan untuk menjamin kualitas dan stabilitas casing elemen filter.Perawatan permukaan cetakan: Sesuai dengan persyaratan casing elemen filter, lakukan perawatan permukaan yang sesuai, seperti penggilingan, pemolesan, dll., untuk meningkatkan kualitas permukaan dan kehalusan casing elemen filter.Singkatnya, analisis aliran cetakan dan desain cetakan cetakan casing elemen filter pemurni air memerlukan analisis aliran cetakan, optimalisasi parameter proses pencetakan injeksi, dan desain cetakan. Melalui desain dan kontrol yang masuk akal, casing kartrid filter pemurni air berkualitas tinggi dapat diperoleh.

- Elemen Filter Penutup Cangkang Pemurni Air Penutup selongsong PP dari proses pembuatan cetakan dan pemilihan bahan produkProses pengolahan cetakan casing PP elemen filter pemurni air umumnya meliputi langkah-langkah sebagai berikut:1. Desain cetakan: Pertama, lakukan desain cetakan casing PP elemen filter pemurni air, termasuk desain struktur produk, desain struktur cetakan, desain sistem cetakan injeksi, dll. Desainer perlu merancang struktur cetakan yang masuk akal berdasarkan pada bentuk, ukuran dan persyaratan fungsional produk.2. Persiapan bahan: Memilih bahan cetakan yang tepat sangat penting untuk kualitas dan umur cetakan. Bahan cetakan yang umum termasuk baja perkakas, karbida, dll. Pemilihan bahan harus mempertimbangkan faktor-faktor seperti lingkungan penggunaan cetakan, teknologi pemrosesan, dan biaya.3. Pemrosesan cetakan: Pemrosesan cetakan biasanya mencakup pemesinan CNC, EDM, pemotongan kawat, dan proses lainnya. Pemesinan CNC adalah salah satu metode utama pemrosesan cetakan, yang dapat mencapai pemrosesan dengan presisi tinggi dan efisiensi tinggi. EDM dan pemotongan kawat cocok untuk memproses bagian cetakan dengan kekerasan tinggi dan presisi tinggi.4. Perakitan dan debugging cetakan: Setelah pemrosesan cetakan selesai, cetakan perlu dirakit dan di-debug. Ini termasuk perakitan bagian cetakan, debugging dan pengujian cetakan, dll.5. Perlakuan awal bahan baku: Bahan baku plastik yang dipilih diolah terlebih dahulu, biasanya bahan baku plastik granular dipanaskan dan dicairkan untuk memudahkan pencetakan injeksi.6. Cetakan injeksi: Menyuntikkan bahan baku plastik yang sudah dipanaskan ke dalam rongga cetakan melalui sekrup mesin cetak injeksi. Pada kondisi tekanan dan temperatur tertentu, bahan baku plastik mengisi rongga cetakan dan membentuk bentuk produk.7. Pendinginan dan pemadatan: Pendinginan dalam cetakan selama jangka waktu tertentu memungkinkan bahan baku plastik mengeras dan terbentuk.8. Keluarkan produk: Buka cetakan dan keluarkan produk casing PP elemen filter pemurni air yang sudah terbentuk.9. Pemangkasan dan pasca-pemrosesan: Memangkas produk, menghilangkan bahan berlebih, menghilangkan flash dan proses pasca-pemrosesan lainnya.10. Pemeriksaan mutu : Melakukan pemeriksaan mutu terhadap produk yang dibentuk. Ini termasuk pengukuran dimensi, inspeksi visual, pengujian fungsional, dll. untuk memastikan bahwa produk memenuhi persyaratan dan standar pelanggan.11. Pengemasan dan pengiriman: Produk yang lolos pemeriksaan kualitas dikemas dan disiapkan untuk pengiriman.Untuk pemilihan material casing PP elemen filter pemurni air, biasanya perlu diperhatikan faktor-faktor berikut:1. Ketahanan korosi: Casing elemen filter pemurni air harus memiliki ketahanan korosi tertentu untuk memastikan bahwa produk tidak akan terkorosi saat bersentuhan dengan air.2. Tahan suhu tinggi: Casing elemen filter pemurni air harus memiliki ketahanan suhu tinggi tertentu untuk memastikan stabilitas di lingkungan bersuhu tinggi.3. Kinerja pemrosesan cetakan injeksi: Bahan harus memiliki kinerja pemrosesan cetakan injeksi yang baik untuk memastikan kualitas cetakan dan efisiensi produksi produk.Bahan yang umum digunakan untuk casing PP elemen filter pemurni air meliputi:1. Polipropilena (PP): Bahan PP memiliki ketahanan korosi yang baik dan ketahanan suhu tinggi, serta cocok untuk pembuatan selubung inti filter untuk pemurni air.2. Polietilen (PE): Bahan PE memiliki ketahanan korosi yang baik dan ketahanan suhu tinggi, dan cocok untuk membuat selubung inti filter pemurni air.Saat memilih bahan, pertimbangan komprehensif harus didasarkan pada persyaratan spesifik produk dan lingkungan penggunaan.Tergantung pada persyaratan aplikasi spesifik, material lain seperti ABS, PC, dll. juga dapat dipertimbangkan.Pembuatan dan pemrosesan cetakan casing elemen filter pemurni air serta pemilihan dan penerapan bahan casing memerlukan pemilihan teknik dan peralatan pemrosesan yang tepat, serta pemilihan bahan dengan ketahanan kimia yang baik, ketahanan suhu tinggi, dan sifat mekanik. Melalui pemrosesan yang wajar dan kontrol parameter proses pencetakan injeksi, selubung elemen filter pemurni air berkualitas tinggi dapat dicapai.

- Elemen filter penutup selongsong PP Produksi massal dan kontrol kualitas untukCangkang Pemurni AirProduksi massal cetakan injeksi selongsong kartrid filter pemurni air melibatkan aspek-aspek berikut:Optimalisasi parameter proses pencetakan injeksi: Dengan mengoptimalkan parameter proses pencetakan injeksi, seperti kecepatan injeksi, suhu, tekanan, dll., untuk meningkatkan kinerja pengisian dan mengurangi siklus produksi. Tentukan parameter proses pencetakan injeksi yang sesuai berdasarkan karakteristik bahan casing dan kebutuhan produk.Desain dan pembuatan cetakan: Sesuai dengan persyaratan desain casing elemen filter, cetakan dirancang dan diproduksi. Pastikan keakuratan dan ukuran cetakan memenuhi persyaratan untuk menjamin kualitas dan stabilitas cetakan injeksi.Peralatan produksi otomatis: Gunakan mesin cetak injeksi otomatis dan sistem robot untuk mencapai produksi otomatis, mengurangi operasi manual, dan meningkatkan efisiensi produksi. Peralatan otomatis dapat meningkatkan kecepatan dan konsistensi produksi serta mengurangi terjadinya kesalahan manusia.Cetakan multi-rongga dan produksi multi-mesin: Cetakan multi-rongga dan produksi multi-mesin digunakan untuk memproduksi secara bersamaan guna meningkatkan output dan efisiensi produksi. Cetakan multi-rongga dapat menyuntikkan banyak casing sekaligus untuk meningkatkan efisiensi produksi.Pengendalian dan inspeksi mutu: Membangun sistem kendali mutu yang lengkap, termasuk pemeriksaan mutu, pengendalian proses, dan penanganan produk cacat, untuk memastikan bahwa produk memenuhi standar mutu. Melakukan inspeksi dan pengujian terhadap kualitas tampilan produk, keakuratan dimensi, sifat fisik, dll. untuk memastikan kualitas dan konsistensi produk.Pengendalian biaya: Pilih bahan cetakan injeksi dan bahan cetakan secara wajar untuk mengurangi biaya bahan dan biaya produksi cetakan. Optimalkan proses produksi, kurangi tingkat sisa dan konsumsi energi, serta kurangi biaya produksi.Perbaikan berkelanjutan: Terus meningkatkan proses dan teknologi produksi, mengoptimalkan parameter proses pencetakan injeksi dan desain cetakan untuk meningkatkan kualitas produk dan efisiensi produksi. Melakukan analisis kesalahan dan pemecahan masalah, menangani situasi abnormal dalam produksi tepat waktu, dan menghindari produksi produk yang cacat.Melalui optimalisasi parameter proses pencetakan injeksi yang wajar, desain dan pembuatan cetakan, penerapan peralatan produksi otomatis, dan pengendalian kualitas serta tindakan pengendalian biaya, produksi massal cetakan injeksi selubung elemen filter pemurni air dapat dicapai. Hal ini meningkatkan efisiensi produksi, mengurangi biaya, dan memastikan kualitas dan konsistensi produk.