Waterzuiveraar Shell Cover Kunststof spuitgiet Filterelement PP hoesafdekking

FUNCTIES

-

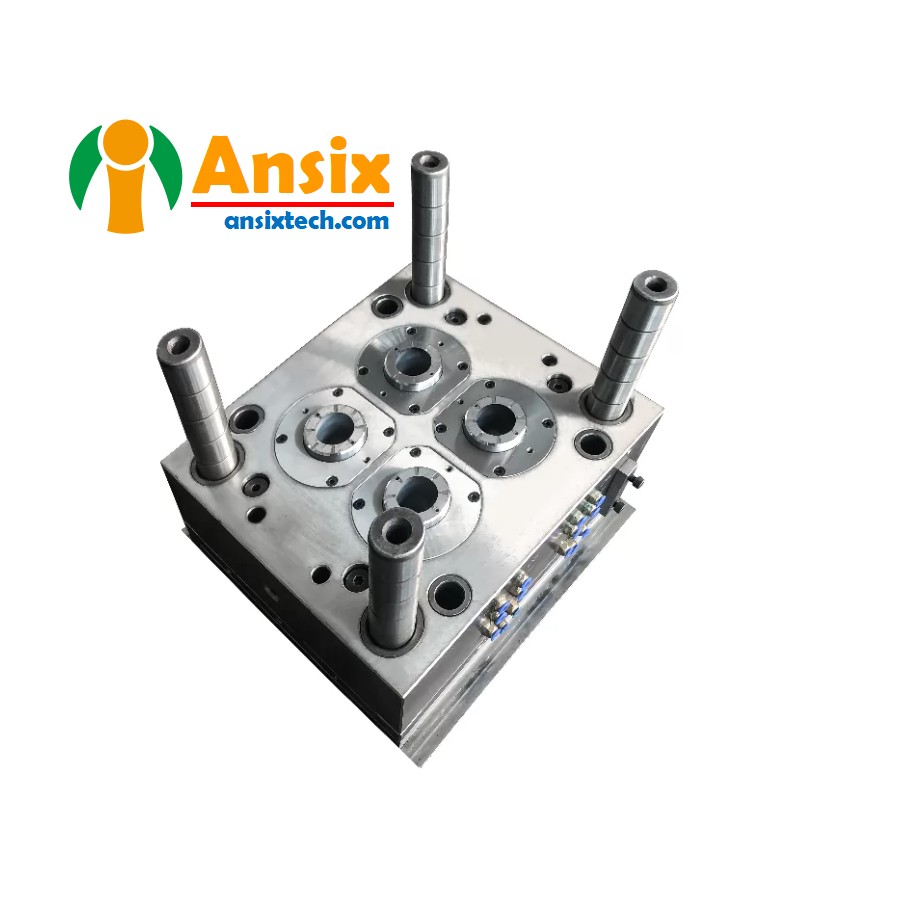

Schimmelbeschrijving

Productmaterialen:

PP

Vormmateriaal:

738

Aantal holtes:

1*4

Lijmtoevoermethode:

Hete loper

Koelmethode:

Waterkoeling

Vormcyclus

33,5s

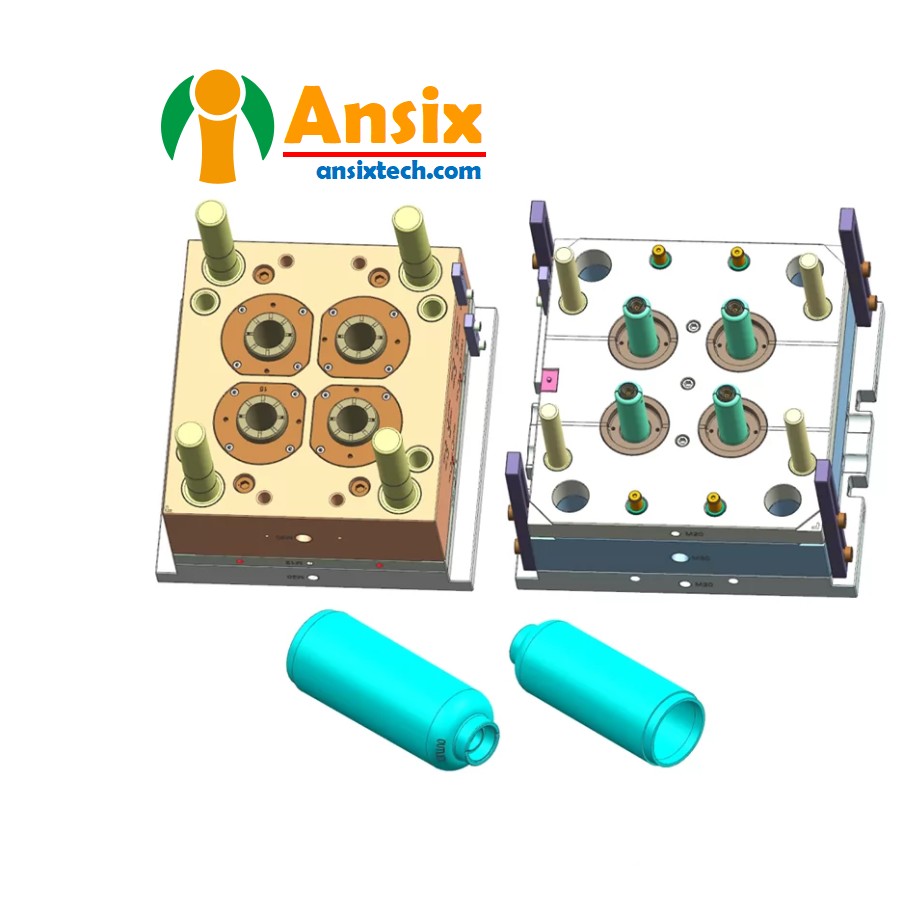

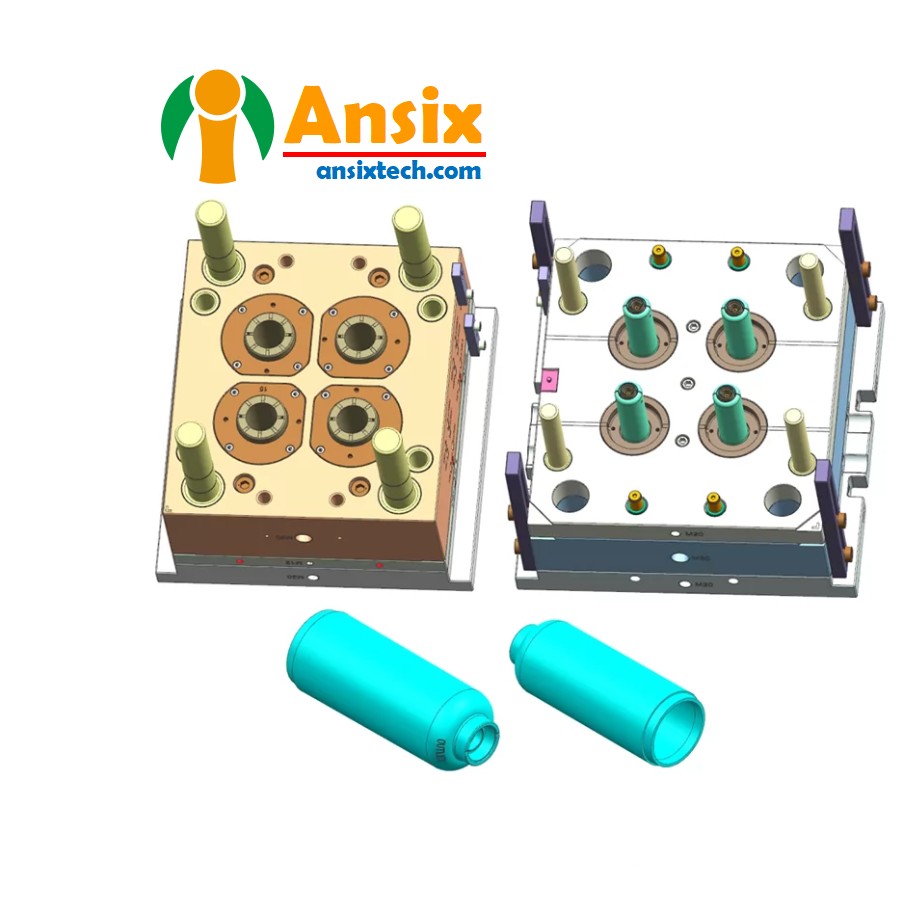

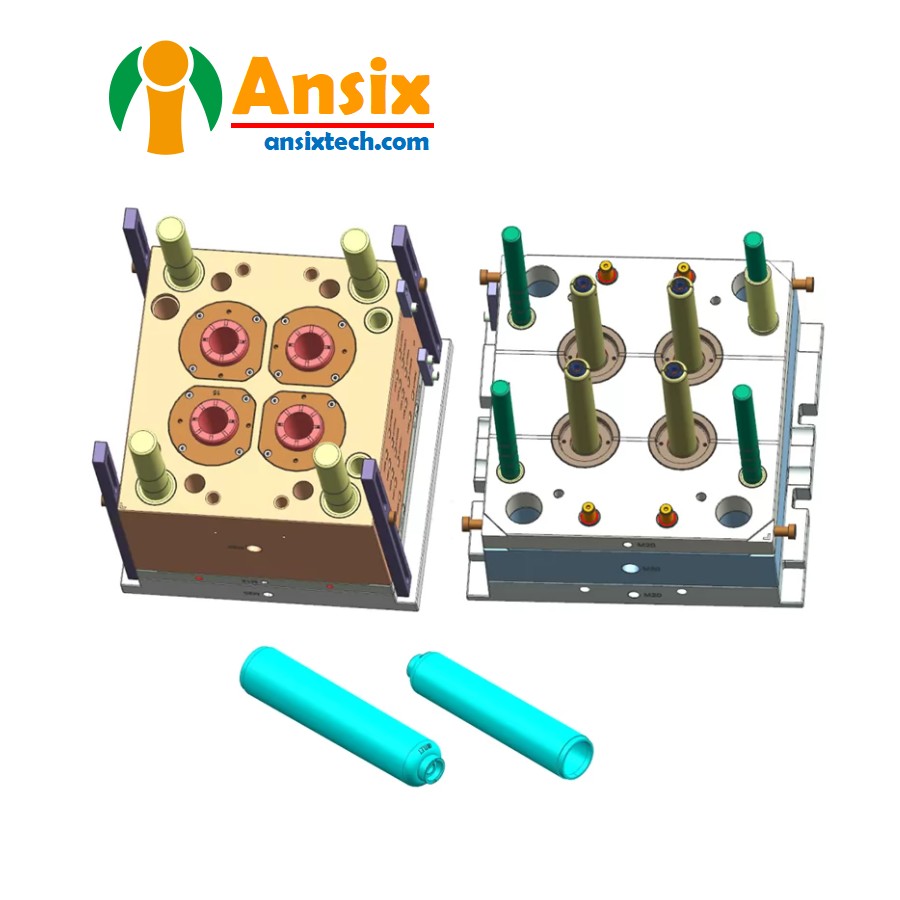

- Waterzuiveraar Shell Cover Filterelement PP-hoesafdekking Vormstroomanalyse en matrijsontwerpDe malstroomanalyse en het malontwerp van de behuizing van het waterzuiveringsfilterelement zijn zeer belangrijke schakels in het productieproces van de behuizing van het waterzuiveringsfilterelement. Het volgende introduceert de malstroomanalyse en het malontwerp van de behuizingsmal van het waterzuiveringsfilterelement.Bij het ontwerpen van een behuizing voor een filterelement voor een waterzuiveringsinstallatie moeten de volgende aspecten in overweging worden genomen:1. Ontwerp van de malstructuur: Ontwerp, afhankelijk van de vorm en grootte van de filterkernbehuizing van de waterzuiveraar, de structuur van de mal, inclusief de bovenste mal, de onderste mal, de malkern, de malholte en andere delen van de mal. Aangezien er vier producten tegelijk kunnen worden geproduceerd door middel van spuitgieten, moet de opstelling van de matrijzen redelijk worden ontworpen om de vormkwaliteit van elk product te garanderen.2. Ontwerp van het koelsysteem: Ontwerp een redelijk koelsysteem om ervoor te zorgen dat plastic materialen snel kunnen worden gekoeld en gestold om de productie-efficiëntie te verbeteren. Voor matrijzen die meerdere producten tegelijk vormen, is het ontwerp van het koelsysteem bijzonder belangrijk om ervoor te zorgen dat elk product gelijkmatig kan worden gekoeld.3. Ontwerp van het injectiesysteem: een goed ontworpen injectiesysteem zorgt ervoor dat het plastic materiaal de vormholte gelijkmatig kan vullen en voorkomt defecten zoals luchtbellen en korte injecties. Bij matrijzen waarbij meerdere producten tegelijk worden geïnjecteerd, moet speciale aandacht worden besteed aan het ontwerp van het injectiesysteem om ervoor te zorgen dat elk product voldoende spuitgietmateriaal kan ontvangen.4. Selectie van matrijsmateriaal: Selecteer de juiste matrijsmaterialen, meestal hoogwaardig gereedschapsstaal of hardmetaal, om de levensduur en stabiliteit van de matrijs te garanderen.5. Nauwkeurigheid van matrijsverwerking: Matrijsverwerking moet een hoge precisie garanderen om de maatnauwkeurigheid en consistentie van het product te garanderen. Voor matrijzen die meerdere producten tegelijk vormen, is de verwerkingsnauwkeurigheid bijzonder belangrijk, en het is noodzakelijk om ervoor te zorgen dat de maatnauwkeurigheid van elk product consistent is.6. Foutopsporing in de matrijs: Nadat de matrijsverwerking is voltooid, moet de matrijs worden geassembleerd en gedebugd om ervoor te zorgen dat de matrijs stabiel en efficiënt producten kan produceren die aan de vereisten voldoen.Rekening houdend met de bovengenoemde factoren, is het bij het ontwerpen van de mal voor de filterkernbehuizing van de waterzuiveraar noodzakelijk om aandacht te besteden aan het ontwerp van de malstructuur, het ontwerp van het koelsysteem, het ontwerp van het injectiesysteem, de keuze van het malmateriaal, de nauwkeurigheid van de malverwerking en het debuggen van de mal om ervoor te zorgen dat de mal kan stabiel en efficiënt zijn. Produceer producten die aan de eisen voldoen.Schimmelstroomanalyse van de behuizing van het waterzuiveringsfilterelement:A. Gebruik software voor malstroomanalyse om het CAE/CAD/CAM-model van de filterhuls te importeren en de parameters van het spuitgietproces in te stellen, zoals injectiesnelheid, temperatuur, druk, enz.B. Voer vormstroomanalyse uit om de smeltstroom, het vullen, het koelen en andere processen tijdens het spuitgietproces te simuleren om de vulprestaties, bellen, korte schoten en andere defecten van de filterelementbehuizing te evalueren en de spuitgietprocesparameters te optimaliseren.Tijdens het malstroomanalyseproces moet u op de volgende punten letten:Ontwerp van het ontvormsysteem: Ontwerp, afhankelijk van de vorm en vereisten van de behuizing van het filterelement, een geschikt ontvormsysteem om ervoor te zorgen dat de behuizing van het filterelement soepel kan worden ontvormd en schade en vervorming wordt voorkomen.Vormontwerp van de behuizingsvorm van het waterzuiveringsfilterelement:B. Zorg ervoor dat de nauwkeurigheid en grootte van de mal voldoen aan de vereisten om de kwaliteit en stabiliteit van de behuizing van het filterelement te garanderen.Oppervlaktebehandeling van de mal: voer, afhankelijk van de vereisten van de behuizing van het filterelement, de juiste oppervlaktebehandeling uit, zoals slijpen, polijsten, enz., om de oppervlaktekwaliteit en gladheid van de behuizing van het filterelement te verbeteren.Samenvattend vereisen de matrijsstroomanalyse en het matrijsontwerp van de behuizing van het waterzuiveringsfilterelement een matrijsstroomanalyse, optimalisatie van de spuitgietprocesparameters en matrijsontwerp. Door middel van een redelijk ontwerp en controle kunnen hoogwaardige filterpatroonbehuizingen voor waterzuiveringsinstallaties worden verkregen.

- Waterzuiveraar Shell Cover Filterelement PP-hoesafdekking van het productieproces van de matrijs en de selectie van productmaterialenHet verwerkingsproces van de PP-behuizingsvorm van het waterzuiveringsfilterelement omvat over het algemeen de volgende stappen:1. Vormontwerp: Voer eerst het vormontwerp uit van de PP-behuizing van het waterzuiveringsfilterelement, inclusief het ontwerp van de productstructuur, het ontwerp van de vormstructuur, het ontwerp van het spuitgietsysteem, enz. Ontwerpers moeten een redelijke vormstructuur ontwerpen op basis van de vorm, grootte en functionele vereisten van het product.2. Materiaalvoorbereiding: Het selecteren van het juiste matrijsmateriaal is cruciaal voor de kwaliteit en levensduur van de matrijs. Veel voorkomende matrijsmaterialen zijn gereedschapsstaal, carbide, enz. Bij de materiaalkeuze moet rekening worden gehouden met factoren zoals de gebruiksomgeving van de matrijs, verwerkingstechnologie en kosten.3. Matrijsverwerking: Matrijsverwerking omvat meestal CNC-bewerking, EDM, draadsnijden en andere processen. CNC-bewerking is een van de belangrijkste methoden voor matrijsverwerking, waarmee een zeer nauwkeurige en uiterst efficiënte verwerking kan worden bereikt. EDM en draadsnijden zijn geschikt voor het verwerken van matrijsonderdelen met hoge hardheid en hoge precisie.4. Vormmontage en foutopsporing: nadat de vormverwerking is voltooid, moet de vorm worden gemonteerd en gedebugd. Denk hierbij aan het assembleren van matrijsdelen, het debuggen en testen van matrijzen, etc.5. Voorbehandeling van grondstoffen: de geselecteerde kunststof grondstof wordt voorbehandeld, meestal wordt de korrelige kunststof grondstof verwarmd en gesmolten om het spuitgieten te vergemakkelijken.6. Spuitgieten: injecteer de voorverwarmde kunststof grondstof in de vormholte via de schroef van de spuitgietmachine. Onder bepaalde druk- en temperatuuromstandigheden vult de kunststof grondstof de vormholte en vormt de vorm van het product.7. Afkoelen en stollen: Door een tijdje in de mal af te koelen, kunnen de plastic grondstoffen stollen en zich vormen.8. Haal het product eruit: Open de mal en haal het gevormde PP-omhulselproduct van het waterzuiveringsfilterelement eruit.9. Trimmen en nabewerking: Snij het product bij, verwijder overtollig materiaal, verwijder flash en andere nabewerkingsprocessen.10. Kwaliteitsinspectie: Voer kwaliteitscontrole uit op de gevormde producten. Dit omvat maatmetingen, visuele inspectie, functionele testen, etc. om ervoor te zorgen dat het product voldoet aan de eisen en normen van de klant.11. Verpakking en verzending: Producten die de kwaliteitscontrole doorstaan, worden verpakt en klaargemaakt voor verzending.Bij de materiaalkeuze van de PP-behuizing van het waterzuiveringsfilterelement moet doorgaans rekening worden gehouden met de volgende factoren:1. Corrosiebestendigheid: De behuizing van het filterelement van de waterzuiveraar moet een bepaalde corrosieweerstand hebben om ervoor te zorgen dat het product niet corrodeert als het in contact komt met water.2. Bestand tegen hoge temperaturen: de behuizing van het filterelement van de waterzuiveraar moet een bepaalde weerstand tegen hoge temperaturen hebben om stabiliteit in omgevingen met hoge temperaturen te garanderen.3. Spuitgietverwerkingsprestaties: het materiaal moet goede spuitgietverwerkingsprestaties hebben om de vormkwaliteit en productie-efficiëntie van het product te garanderen.Veelgebruikte materialen voor PP-behuizingen van waterzuiveringsfilterelementen zijn onder meer:1. Polypropyleen (PP): PP-materiaal heeft een goede corrosieweerstand en hoge temperatuurbestendigheid en is geschikt voor de vervaardiging van filterkernbehuizingen voor waterzuiveraars.2. Polyethyleen (PE): PE-materiaal heeft een goede corrosieweerstand en hoge temperatuurbestendigheid en is geschikt voor het maken van filterkernbehuizingen voor waterzuiveringsinstallaties.Bij het selecteren van materialen moeten uitgebreide overwegingen gebaseerd zijn op de specifieke eisen van het product en de gebruiksomgeving.Afhankelijk van de specifieke toepassingseisen kunnen ook andere materialen zoals ABS, PC etc. worden overwogen.De productie en verwerking van behuizingsvormen voor waterzuiveringsfilterelementen en de selectie en toepassing van behuizingsmaterialen vereisen de selectie van geschikte verwerkingstechnieken en apparatuur, en de selectie van materialen met goede chemische bestendigheid, hoge temperatuurbestendigheid en mechanische eigenschappen. Door een redelijke verwerking en controle van de procesparameters van het spuitgietproces kunnen hoogwaardige filterelementbehuizingen voor waterzuiveringsinstallaties worden bereikt.

- Filterelement PP hoesafdekking Massaproductie en kwaliteitscontrole voorWaterzuiveringsschaalDe spuitgietmassaproductie van filterhulzen voor waterzuiveringsinstallaties omvat de volgende aspecten:Optimalisatie van spuitgietprocesparameters: door het optimaliseren van spuitgietprocesparameters, zoals injectiesnelheid, temperatuur, druk, enz., om de vulprestaties te verbeteren en de productiecyclus te verkorten. Bepaal de juiste spuitgietprocesparameters op basis van de kenmerken van het behuizingsmateriaal en de productvereisten.Ontwerp en productie van matrijzen: Volgens de ontwerpvereisten van de behuizing van het filterelement wordt de matrijs ontworpen en vervaardigd. Zorg ervoor dat de nauwkeurigheid en grootte van de mal voldoen aan de vereisten om de kwaliteit en stabiliteit van het spuitgieten te garanderen.Geautomatiseerde productieapparatuur: gebruik geautomatiseerde spuitgietmachines en robotsystemen om geautomatiseerde productie te realiseren, handmatige handelingen te verminderen en de productie-efficiëntie te verbeteren. Geautomatiseerde apparatuur kan de productiesnelheid en consistentie verhogen en het aantal menselijke fouten verminderen.Multi-cavity matrijzen en multi-machine productie: Multi-cavity matrijzen en multi-machine productie worden gebruikt om gelijktijdig te produceren om de output en productie-efficiëntie te verhogen. Mallen met meerdere holtes kunnen meerdere behuizingen tegelijk injecteren om de productie-efficiëntie te verbeteren.Kwaliteitscontrole en inspectie: Zet een compleet kwaliteitscontrolesysteem op, inclusief kwaliteitscontrole, procescontrole en behandeling van defecte producten, om ervoor te zorgen dat producten aan de kwaliteitsnormen voldoen. Voer inspecties en tests uit op de kwaliteit van het uiterlijk van het product, de maatnauwkeurigheid, de fysieke eigenschappen, enz. om de kwaliteit en consistentie van het product te garanderen.Kostenbeheersing: Selecteer redelijkerwijs spuitgietmaterialen en vormmaterialen om de materiaalkosten en de productiekosten van de matrijzen te verlagen. Optimaliseer het productieproces, verminder het uitvalpercentage en het energieverbruik en verlaag de productiekosten.Continue verbetering: het productieproces en de technologie voortdurend verbeteren, de parameters van het spuitgietproces en het matrijsontwerp optimaliseren om de productkwaliteit en productie-efficiëntie te verbeteren. Voer foutanalyses en probleemoplossing uit, behandel abnormale situaties in de productie tijdig en vermijd de productie van defecte producten.Door redelijke optimalisatie van spuitgietprocesparameters, matrijsontwerp en -productie, toepassing van geautomatiseerde productieapparatuur en kwaliteitscontrole- en kostenbeheersingsmaatregelen, kan spuitgietmassaproductie van filterelementbehuizingen voor waterzuiveraars worden bereikt. Dit verhoogt de productie-efficiëntie, verlaagt de kosten en zorgt voor productkwaliteit en consistentie.