Cubierta plástica de la manga de los PP del elemento filtrante del moldeo por inyección de la cubierta de Shell del purificador de agua

CARACTERÍSTICAS

-

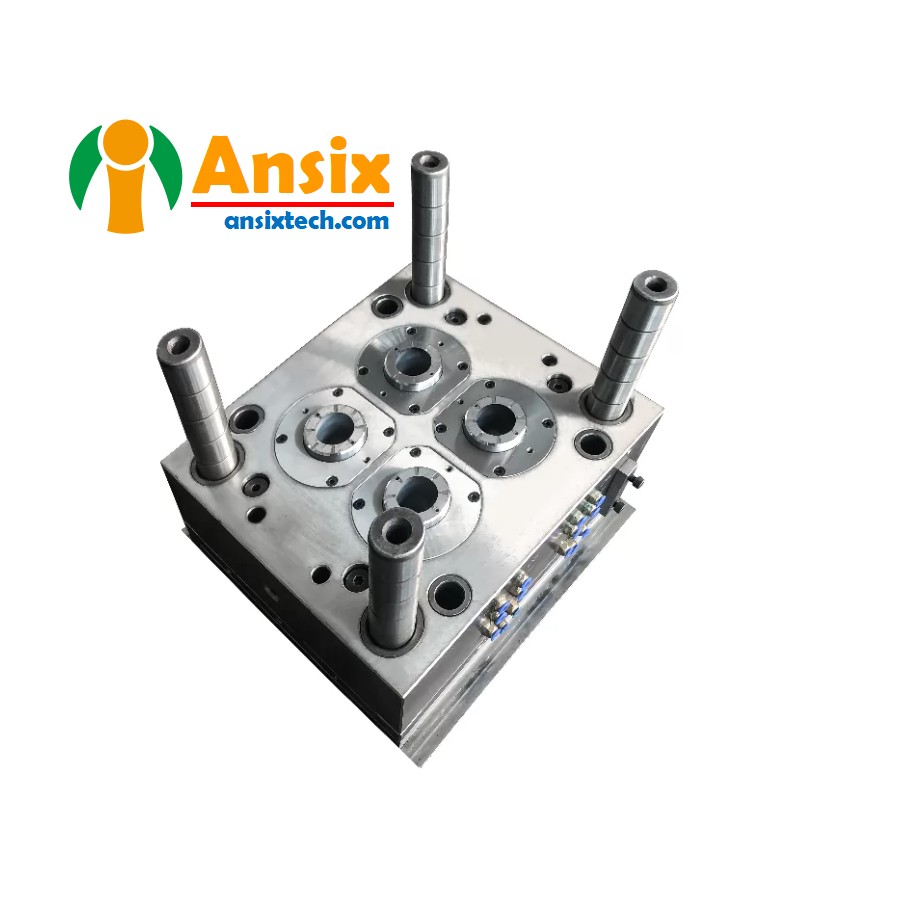

Descripción del molde

Materiales del producto:

PÁGINAS

Material del molde:

738

Número de Cavidades:

1*4

Método de alimentación de pegamento:

corredor caliente

Método de enfriamiento:

Refrigeración por agua

Ciclo de moldeo

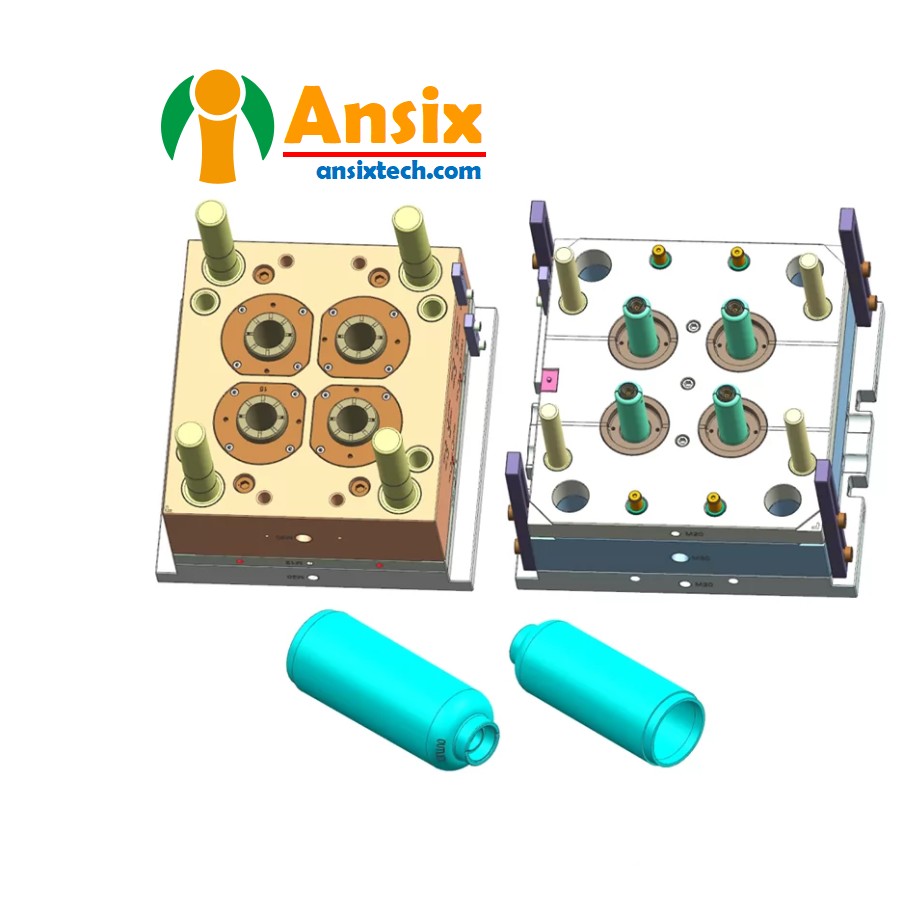

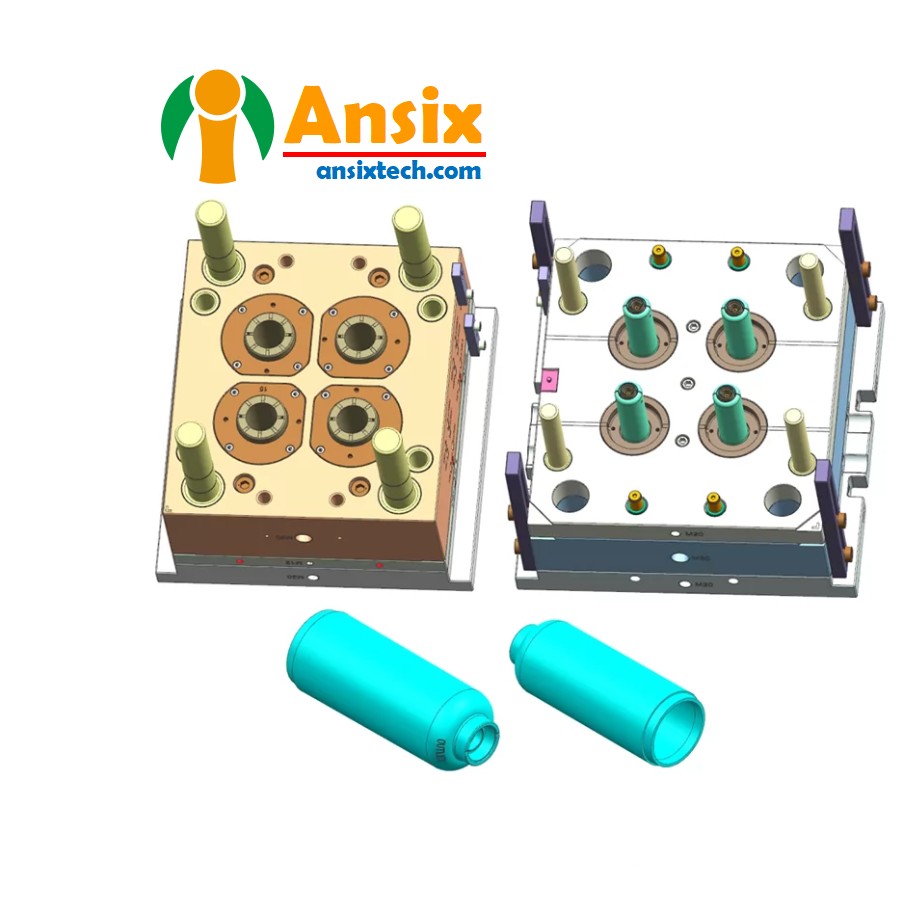

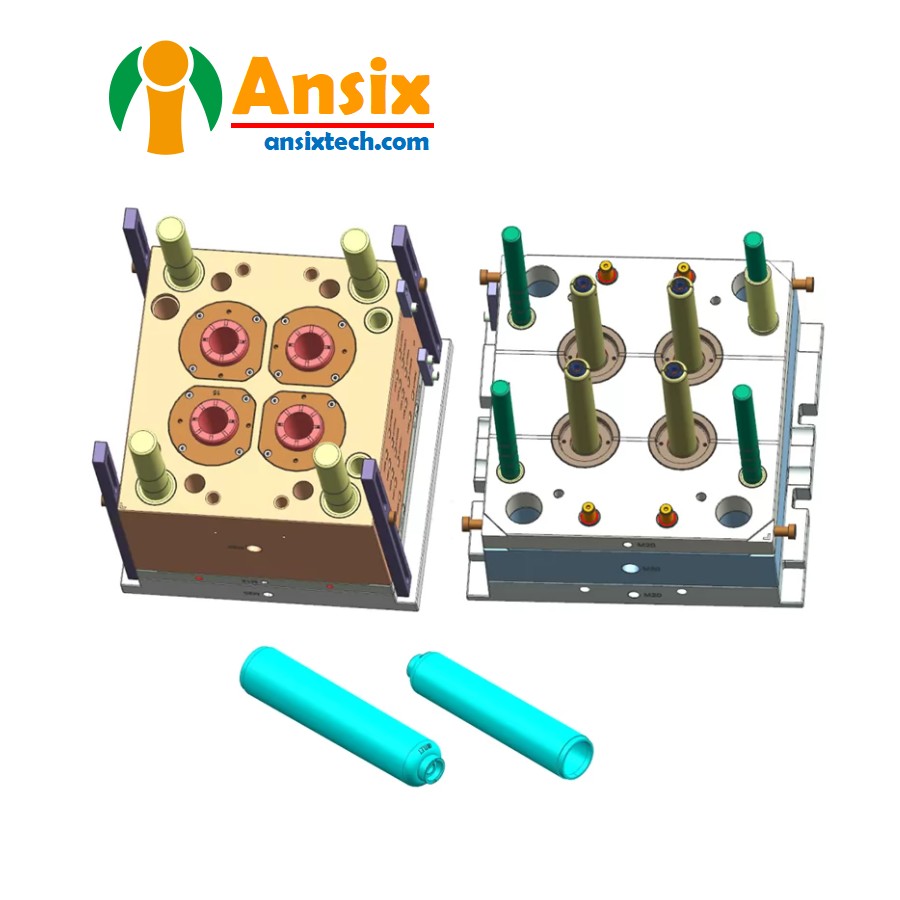

33,5s

- Cubierta de carcasa del purificador de agua Elemento filtrante Cubierta de manga de PP Análisis de flujo de molde y diseño de moldeEl análisis del flujo del molde y el diseño del molde de la carcasa del elemento filtrante del purificador de agua son eslabones muy importantes en el proceso de fabricación de la carcasa del elemento filtrante del purificador de agua. A continuación se presentará el análisis de flujo del molde y el diseño del molde de la carcasa del elemento filtrante del purificador de agua.Al diseñar un molde de carcasa de elemento filtrante para purificador de agua, se deben considerar los siguientes aspectos:1. Diseño de la estructura del molde: De acuerdo con la forma y el tamaño de la carcasa del núcleo del filtro purificador de agua, diseñe la estructura del molde, incluido el molde superior, el molde inferior, el núcleo del molde, la cavidad del molde y otras partes del molde. Teniendo en cuenta que se pueden producir cuatro productos mediante moldeo por inyección a la vez, la disposición de los moldes debe diseñarse razonablemente para garantizar la calidad del moldeo de cada producto.2. Diseño del sistema de enfriamiento: Diseñe un sistema de enfriamiento razonable para garantizar que los materiales plásticos puedan enfriarse y solidificarse rápidamente para mejorar la eficiencia de la producción. Para moldes que moldean varios productos a la vez, el diseño del sistema de enfriamiento es particularmente importante para garantizar que cada producto pueda enfriarse de manera uniforme.3. Diseño del sistema de inyección: Un sistema de inyección diseñado adecuadamente garantiza que el material plástico pueda llenar uniformemente la cavidad del molde y evita defectos como burbujas e inyecciones cortas. Para moldes que inyectan varios productos a la vez, se debe prestar especial atención al diseño del sistema de inyección para garantizar que cada producto pueda recibir suficiente material de moldeo por inyección.4. Selección del material del molde: seleccione los materiales apropiados para el molde, generalmente acero para herramientas o carburo de alta calidad, para garantizar la vida útil y la estabilidad del molde.5. Precisión del procesamiento del molde: el procesamiento del molde debe garantizar una alta precisión para garantizar la exactitud dimensional y la consistencia del producto. Para moldes que moldean varios productos a la vez, la precisión del procesamiento es particularmente importante y es necesario garantizar que la precisión dimensional de cada producto sea consistente.6. Depuración del molde: una vez completado el procesamiento del molde, es necesario ensamblar y depurar el molde para garantizar que pueda producir de manera estable y eficiente productos que cumplan con los requisitos.Teniendo en cuenta los factores anteriores, al diseñar el molde de la carcasa del núcleo del filtro del purificador de agua, es necesario prestar atención al diseño de la estructura del molde, al diseño del sistema de refrigeración, al diseño del sistema de inyección, a la selección del material del molde, a la precisión del procesamiento del molde y a la depuración del molde para garantizar que el molde pueda ser estable y eficiente. Elaborar productos que cumplan con los requisitos.Análisis de flujo del molde del molde de la carcasa del elemento filtrante del purificador de agua:a. Utilice el software de análisis de flujo del molde para importar el modelo CAE/CAD/CAM de la manga del filtro y configurar los parámetros del proceso de moldeo por inyección, como la velocidad de inyección, la temperatura, la presión, etc.b. Realice análisis de flujo del molde para simular el flujo de fusión, llenado, enfriamiento y otros procesos durante el proceso de moldeo por inyección para evaluar el rendimiento de llenado, burbujas, disparos cortos y otros defectos de la carcasa del elemento filtrante, y optimizar los parámetros del proceso de moldeo por inyección.Durante el proceso de análisis del flujo del molde, es necesario prestar atención a los siguientes puntos:Diseño del sistema de desmoldeo: De acuerdo con la forma y los requisitos de la carcasa del elemento filtrante, diseñe un sistema de desmoldeo apropiado para garantizar que la carcasa del elemento filtrante se pueda desmoldar suavemente y evitar daños y deformaciones.Diseño de molde del molde de carcasa del elemento filtrante del purificador de agua:b. Asegúrese de que la precisión y el tamaño del molde cumplan con los requisitos para garantizar la calidad y estabilidad de la carcasa del elemento filtrante.Tratamiento superficial del molde: De acuerdo con los requisitos de la carcasa del elemento filtrante, realice el tratamiento superficial adecuado, como esmerilado, pulido, etc., para mejorar la calidad de la superficie y la suavidad de la carcasa del elemento filtrante.En resumen, el análisis del flujo del molde y el diseño del molde de la carcasa del elemento filtrante del purificador de agua requieren un análisis del flujo del molde, la optimización de los parámetros del proceso de moldeo por inyección y el diseño del molde. A través de un diseño y control razonables, se pueden obtener carcasas de cartuchos de filtro para purificadores de agua de alta calidad.

- Cubierta de la carcasa del purificador de agua Elemento filtrante Cubierta de la manga de PP del proceso de fabricación del molde y selección del material del productoEl proceso de procesamiento del molde de carcasa de PP del elemento filtrante del purificador de agua generalmente incluye los siguientes pasos:1. Diseño del molde: Primero, lleve a cabo el diseño del molde de la carcasa de PP del elemento filtrante del purificador de agua, incluido el diseño de la estructura del producto, el diseño de la estructura del molde, el diseño del sistema de moldeo por inyección, etc. Los diseñadores deben diseñar una estructura de molde razonable basada en el forma, tamaño y requisitos funcionales del producto.2. Preparación del material: Seleccionar el material del molde apropiado es crucial para la calidad y vida útil del molde. Los materiales comunes para moldes incluyen acero para herramientas, carburo, etc. La selección de materiales debe tener en cuenta factores como el entorno de uso del molde, la tecnología de procesamiento y el costo.3. Procesamiento de moldes: El procesamiento de moldes generalmente incluye mecanizado CNC, electroerosión, corte de alambre y otros procesos. El mecanizado CNC es uno de los principales métodos de procesamiento de moldes, que puede lograr un procesamiento de alta precisión y alta eficiencia. La electroerosión y el corte por hilo son adecuados para procesar piezas de moldes de alta dureza y alta precisión.4. Montaje y depuración del molde: una vez completado el procesamiento del molde, es necesario ensamblar y depurar el molde. Esto incluye el montaje de piezas de moldes, depuración y prueba de moldes, etc.5. Pretratamiento de la materia prima: la materia prima plástica seleccionada se pretrata, generalmente la materia prima plástica granular se calienta y se funde para facilitar el moldeo por inyección.6. Moldeo por inyección: Inyecte la materia prima plástica precalentada en la cavidad del molde a través del tornillo de la máquina de moldeo por inyección. Bajo ciertas condiciones de presión y temperatura, la materia prima plástica llena la cavidad del molde y toma la forma del producto.7. Enfriamiento y solidificación: El enfriamiento en el molde durante un período de tiempo permite que las materias primas plásticas se solidifiquen y se formen.8. Saque el producto: Abra el molde y saque el producto de carcasa de PP del elemento filtrante del purificador de agua formado.9. Recorte y posprocesamiento: Recortar el producto, eliminar el exceso de material, eliminar rebabas y otros procesos de posprocesamiento.10. Inspección de calidad: realice una inspección de calidad de los productos formados. Esto incluye medición dimensional, inspección visual, pruebas funcionales, etc. para garantizar que el producto cumpla con los requisitos y estándares del cliente.11. Embalaje y envío: Los productos que pasan la inspección de calidad se empaquetan y preparan para su envío.Para la selección del material de la carcasa de PP del elemento filtrante del purificador de agua, generalmente es necesario considerar los siguientes factores:1. Resistencia a la corrosión: la carcasa del elemento filtrante del purificador de agua debe tener cierta resistencia a la corrosión para garantizar que el producto no se corroa cuando entre en contacto con el agua.2. Resistencia a altas temperaturas: la carcasa del elemento filtrante del purificador de agua debe tener cierta resistencia a altas temperaturas para garantizar la estabilidad en ambientes de altas temperaturas.3. Rendimiento del procesamiento de moldeo por inyección: el material debe tener un buen rendimiento del procesamiento de moldeo por inyección para garantizar la calidad del moldeo y la eficiencia de producción del producto.Los materiales comúnmente utilizados para las carcasas de PP de los elementos filtrantes de purificadores de agua incluyen:1. Polipropileno (PP): El material PP tiene buena resistencia a la corrosión y a altas temperaturas, y es adecuado para la fabricación de carcasas de núcleo de filtro para purificadores de agua.2. Polietileno (PE): El material PE tiene buena resistencia a la corrosión y a altas temperaturas, y es adecuado para fabricar carcasas de núcleo de filtros purificadores de agua.Al seleccionar materiales, se deben considerar consideraciones integrales basadas en los requisitos específicos del producto y el entorno de uso.Dependiendo de los requisitos específicos de la aplicación, también se pueden considerar otros materiales como ABS, PC, etc.La fabricación y procesamiento de moldes de carcasa de elementos filtrantes para purificadores de agua y la selección y aplicación de materiales de carcasa requieren la selección de técnicas y equipos de procesamiento apropiados, y la selección de materiales con buena resistencia química, resistencia a altas temperaturas y propiedades mecánicas. Mediante un procesamiento y control razonables de los parámetros del proceso de moldeo por inyección, se pueden lograr carcasas de elementos filtrantes para purificadores de agua de alta calidad.

- Elemento filtrante Cubierta de manga de PP Producción en masa y control de calidad paraCarcasa purificadora de aguaLa producción en masa de fundas de cartuchos de filtro purificador de agua mediante moldeo por inyección implica los siguientes aspectos:Optimización de los parámetros del proceso de moldeo por inyección: optimizando los parámetros del proceso de moldeo por inyección, como velocidad de inyección, temperatura, presión, etc., para mejorar el rendimiento del llenado y reducir el ciclo de producción. Determine los parámetros apropiados del proceso de moldeo por inyección en función de las características del material de la carcasa y los requisitos del producto.Diseño y fabricación de moldes: De acuerdo con los requisitos de diseño de la carcasa del elemento filtrante, se diseña y fabrica el molde. Asegúrese de que la precisión y el tamaño del molde cumplan con los requisitos para garantizar la calidad y estabilidad del moldeo por inyección.Equipos de producción automatizados: utilice máquinas de moldeo por inyección automatizadas y sistemas robóticos para lograr una producción automatizada, reducir las operaciones manuales y mejorar la eficiencia de la producción. Los equipos automatizados pueden aumentar la velocidad y la coherencia de la producción y reducir la aparición de errores humanos.Producción de moldes de múltiples cavidades y múltiples máquinas: se utilizan moldes de múltiples cavidades y producción de múltiples máquinas para producir simultáneamente para aumentar la producción y la eficiencia de la producción. Los moldes de cavidades múltiples pueden inyectar múltiples carcasas al mismo tiempo para mejorar la eficiencia de la producción.Control e inspección de calidad: Establecer un sistema completo de control de calidad, que incluya inspección de calidad, control de procesos y manipulación de productos defectuosos, para garantizar que los productos cumplan con los estándares de calidad. Realizar inspecciones y pruebas sobre la calidad de la apariencia del producto, precisión dimensional, propiedades físicas, etc. para garantizar la calidad y consistencia del producto.Control de costos: seleccione razonablemente materiales de moldeo por inyección y materiales de moldes para reducir los costos de materiales y los costos de fabricación de moldes. Optimice el proceso de producción, reduzca la tasa de desechos y el consumo de energía, y reduzca los costos de producción.Mejora continua: Mejorar continuamente el proceso y la tecnología de producción, optimizar los parámetros del proceso de moldeo por inyección y el diseño del molde para mejorar la calidad del producto y la eficiencia de la producción. Llevar a cabo análisis de fallas y resolución de problemas, manejar situaciones anormales en la producción de manera oportuna y evitar la producción de productos defectuosos.A través de una optimización razonable de los parámetros del proceso de moldeo por inyección, el diseño y la fabricación de moldes, la aplicación de equipos de producción automatizados y medidas de control de calidad y control de costos, se puede lograr la producción en masa de carcasas de elementos filtrantes para purificadores de agua mediante moldeo por inyección. Esto aumenta la eficiencia de la producción, reduce los costos y garantiza la calidad y consistencia del producto.