음료수병용 PET 병 프리폼의 금형 제조 및 가공 공정에는 금형 설계, 금형 제작 및 금형 디버깅과 같은 단계가 포함됩니다.

금형 설계:

금형 설계는 PET 병 프리폼 제조의 핵심 단계 중 하나입니다. 설계 과정에서 다음 요소를 고려해야 합니다.

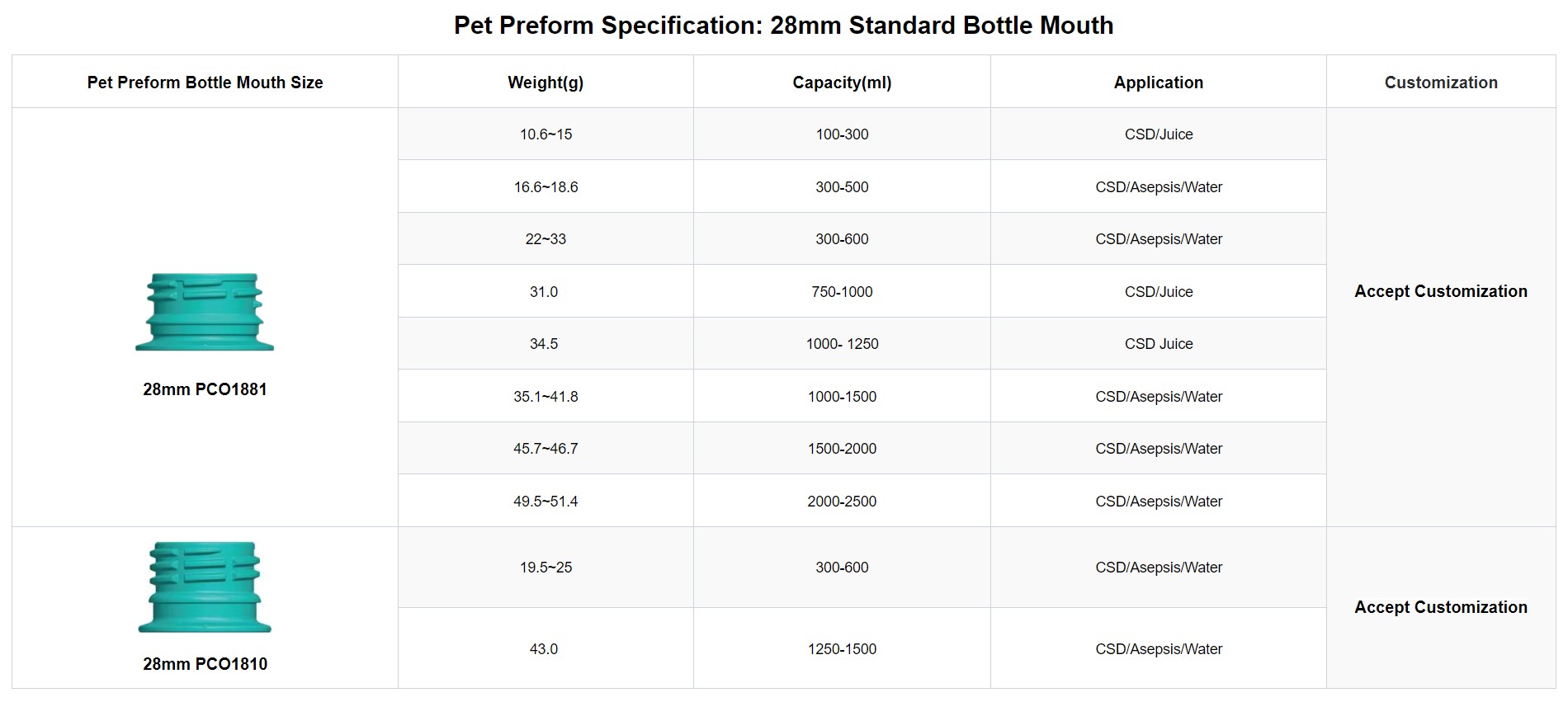

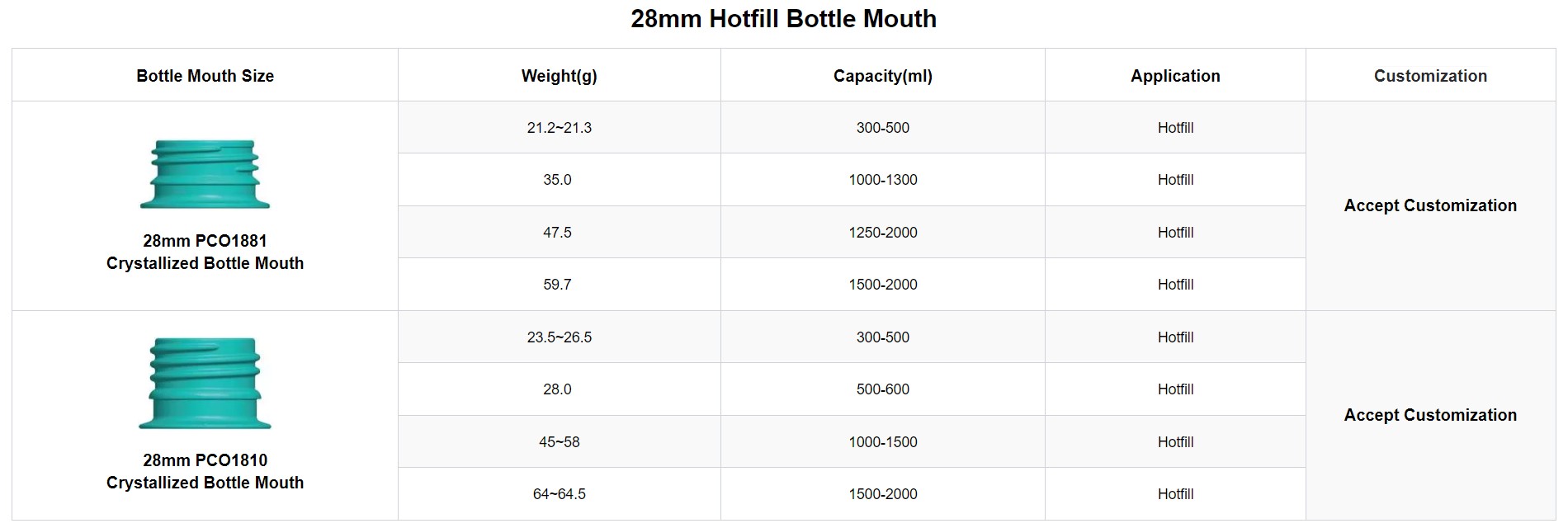

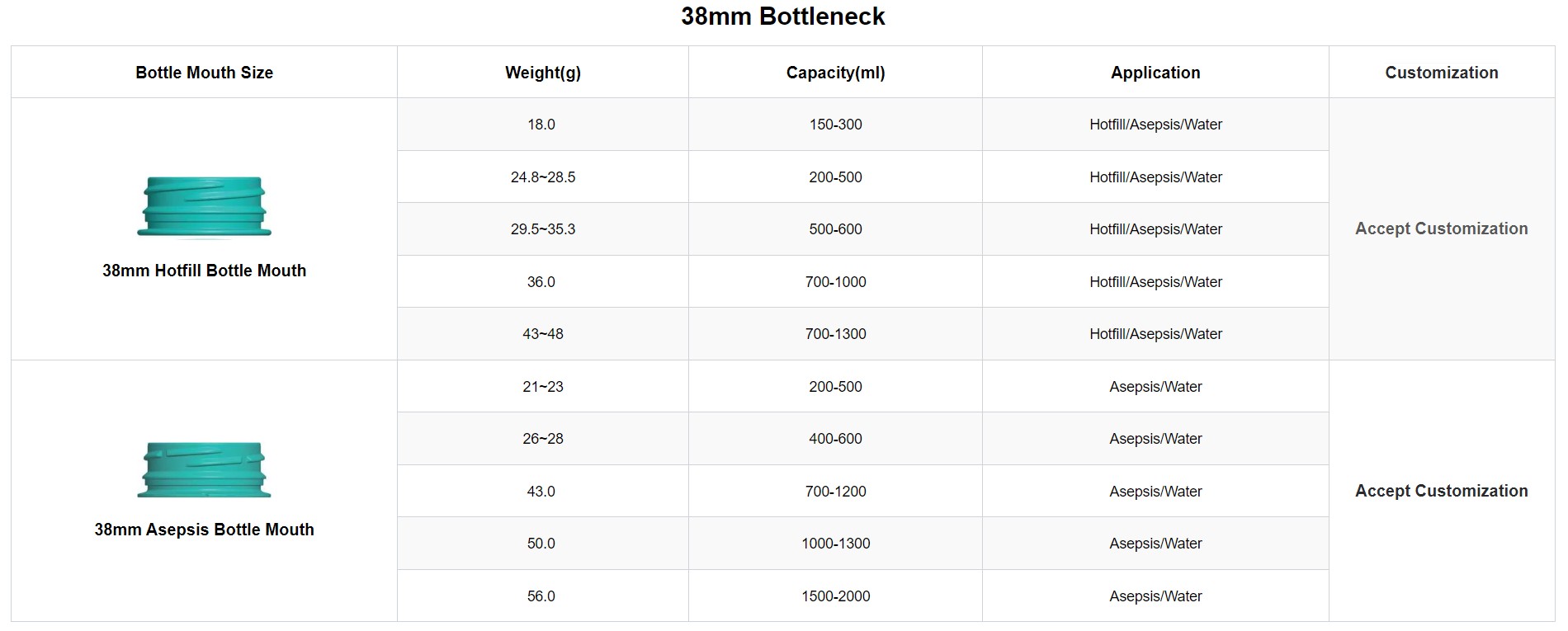

프리폼의 모양과 크기: 프리폼의 모양과 크기에 따라 금형의 구조와 캐비티를 설계하여 프리폼의 정확성과 일관성을 보장합니다.

병목 현상 및 스레드 설계: 병 프리폼의 병목 현상 및 스레드 요구 사항에 따라 적절한 금형 부품을 설계하여 병목 현상 및 스레드의 품질과 크기를 보장합니다.

냉각 시스템 설계: 사출 성형 공정 중 냉각 효율을 높이고 생산 주기를 단축하기 위해 합리적인 냉각 시스템을 설계합니다.

금형 재료 선택: 금형의 경도와 내마모성을 보장하기 위해 고품질 합금강 또는 스테인레스강과 같은 적절한 금형 재료를 선택합니다.

금형 제조:

금형 설계에 따르면 금형 제조 공정에는 다음 단계가 포함됩니다.

금형 재료 조달: 금형 설계 요구 사항에 따라 적절한 금형 재료를 선택하고 재료 조달을 진행합니다.

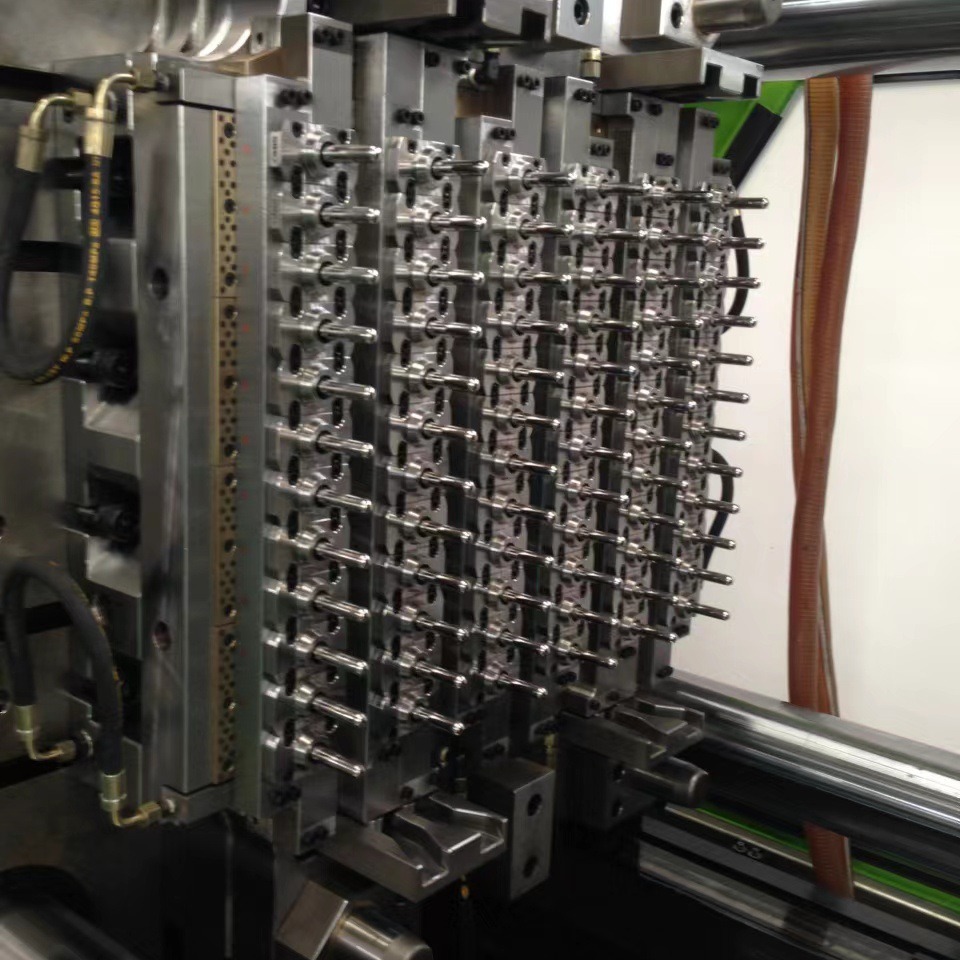

금형 가공: 금형 설계에 따라 CNC 가공, EDM, 와이어 절단 및 기타 공정을 수행하여 정밀 금형 부품을 제조합니다.

금형 조립: 금형 부품을 조립하여 완전한 금형 구조를 형성합니다.

금형 디버깅: 금형을 디버깅하고 최적화하여 금형의 안정성과 생산 효율성을 보장합니다.

금형 제조의 어려움 및 금형 비용 장점:

금형 제조의 어려움은 주로 다음 측면에 반영됩니다.

복잡한 구조 설계: 음료수 병용 PET 병 프리폼의 금형 설계는 프리폼의 모양, 크기, 병 입구 및 나사산을 고려해야 하며, 이로 인해 금형의 구조 설계에 대한 요구 사항이 더 높아집니다.

고정밀 가공 요구 사항: PET 병 프리폼을 제조하려면 병 프리폼의 크기와 외관 품질을 보장하기 위해 고정밀 금형 가공이 필요합니다.

내마모성 및 내구성 요구 사항: PET 병 프리폼의 사출 성형 공정에서는 금형의 내마모성과 내구성에 대한 높은 요구 사항이 적용됩니다.

금형 제조의 비용 이점은 주로 다음 측면에 반영됩니다.

높은 생산성: PET 병 프리폼의 금형 제조는 고용량 사출 성형 생산을 달성하고 생산 효율성을 향상시킬 수 있습니다.

긴 수명: 고품질 금형 재료 및 제조 공정을 통해 금형의 수명을 연장하고 금형 교체 및 유지 관리 비용을 줄일 수 있습니다.

재사용 가능: 금형을 재사용할 수 있어 각 생산 비용이 절감됩니다.

프리폼 재료 선택:

PET 병 프리폼은 일반적으로 투명하고 내열성, 내압성 플라스틱 소재인 폴리에틸렌 테레프탈레이트(PET)로 만들어집니다. PET 소재에는 다음과 같은 장점이 있습니다.

투명성: PET 소재는 투명성이 뛰어나 음료의 색상과 품질을 보여줄 수 있습니다.

내열성: PET 소재는 내열성이 우수하고 고온 충진 공정을 견딜 수 있습니다.

내압성: PET 소재는 내압성이 우수하고 고압 충진 공정을 견딜 수 있습니다.

재활용성: PET 소재는 재활용성이 뛰어나고 환경 보호 요구 사항을 충족합니다.

요약하자면, 음료수병용 PET병 프리폼의 금형 제조 및 가공 공정에는 금형 설계, 금형 제작 및 금형 디버깅과 같은 단계가 포함됩니다. 금형 제조의 어려움은 주로 복잡한 구조 설계, 고정밀 가공 요구 사항 및 내마모성 요구 사항에 반영됩니다. 금형 제조는 높은 생산성, 긴 수명 및 재사용이라는 비용 이점을 가지고 있습니다. PET 병 프리폼의 재료 선택 장점에는 높은 투명성, 우수한 내열성, 우수한 내압성 및 우수한 재활용성이 포함됩니다.