Proces wytwarzania i przetwarzania form preform butelek PET do butelek na napoje obejmuje takie etapy, jak projektowanie form, wytwarzanie form i debugowanie form.

Projekt formy:

Projektowanie form jest jednym z kluczowych etapów produkcji preform butelek PET. Podczas procesu projektowania należy wziąć pod uwagę następujące czynniki:

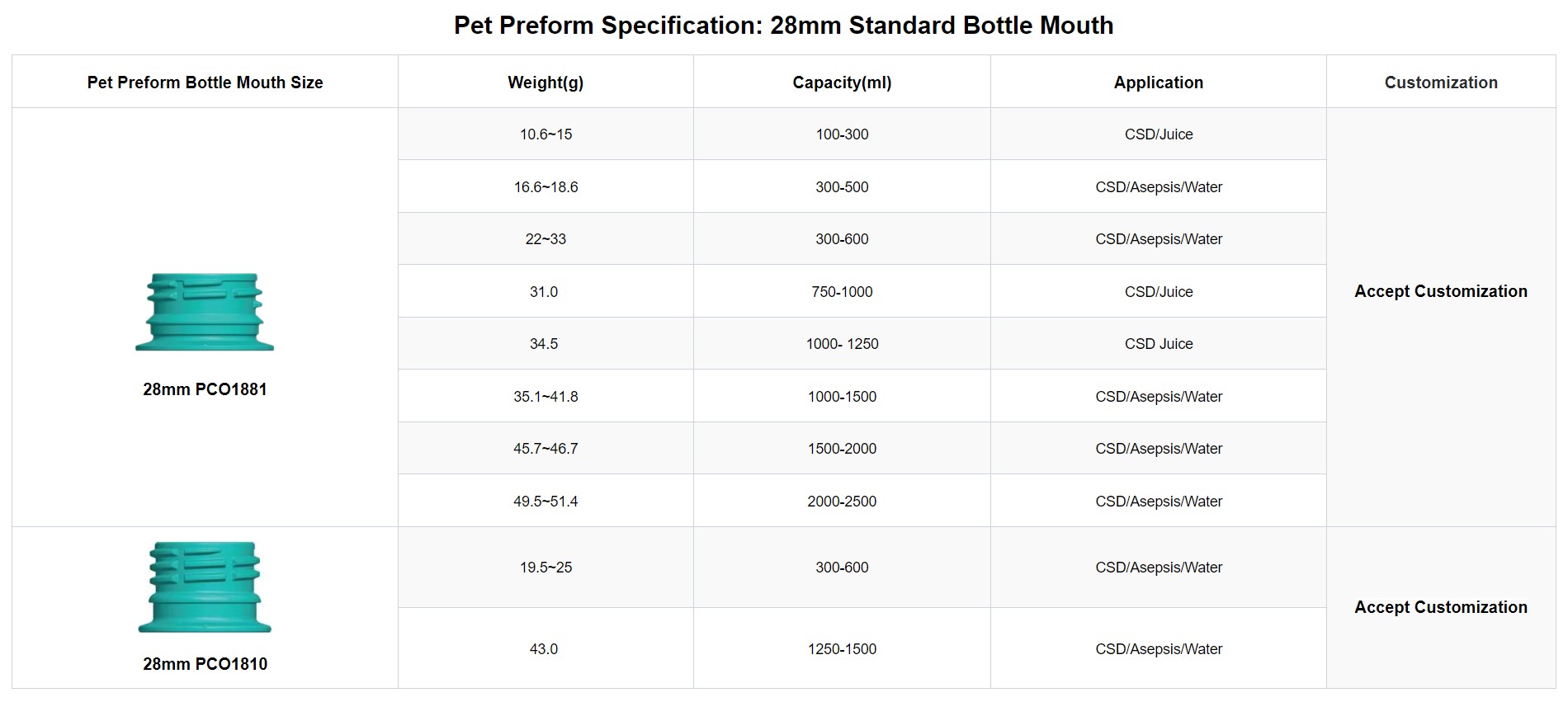

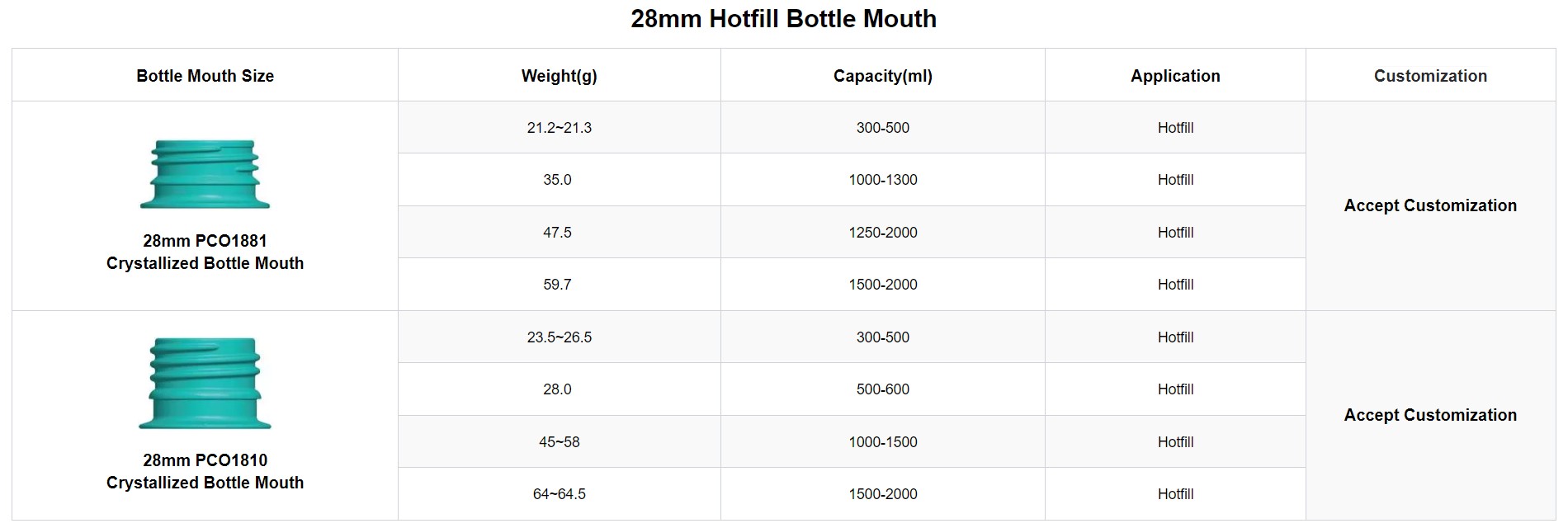

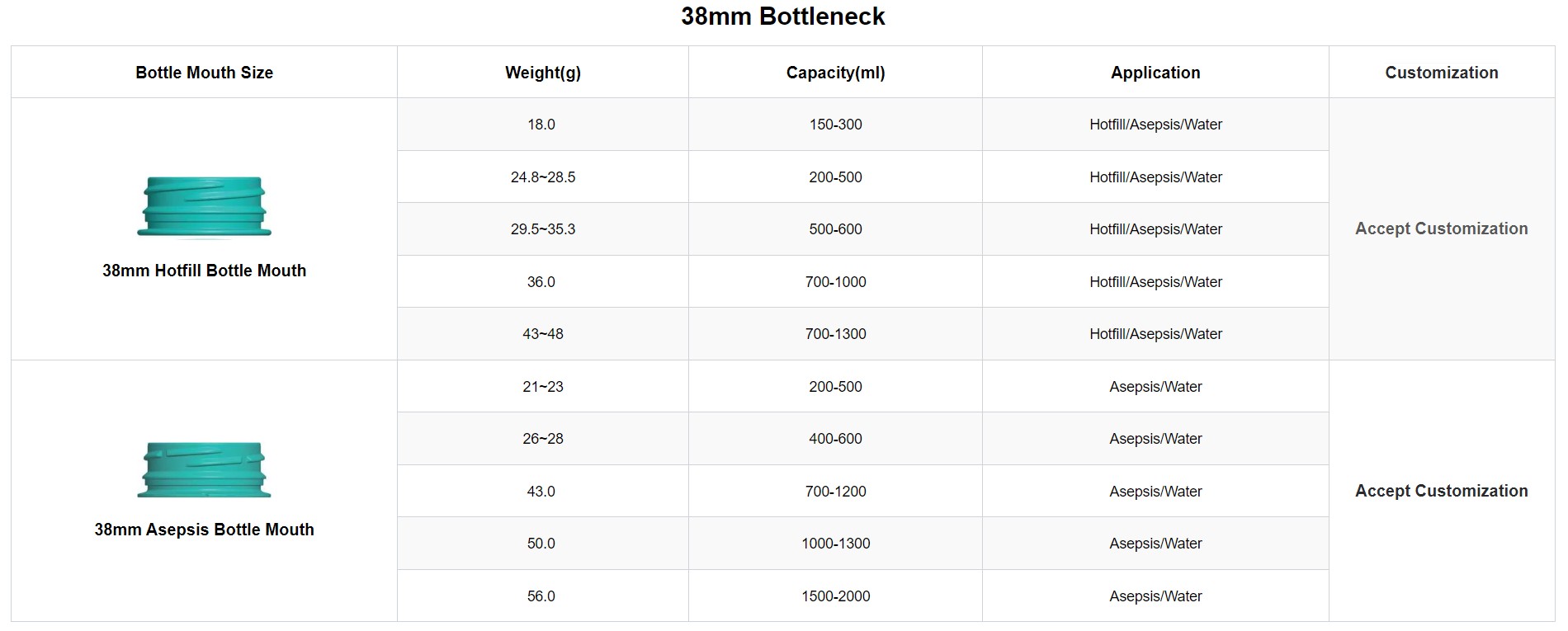

Kształt i rozmiar preformy: W zależności od kształtu i rozmiaru preformy zaprojektuj strukturę i wnękę formy, aby zapewnić dokładność i konsystencję preformy.

Konstrukcja wąskiego gardła i gwintu: zgodnie z wymaganiami dotyczącymi wąskiego gardła i gwintu preformy butelki, zaprojektuj odpowiednie części formy, aby zapewnić jakość i rozmiar wąskiego gardła i gwintów.

Projekt układu chłodzenia: Zaprojektuj rozsądny układ chłodzenia, aby poprawić wydajność chłodzenia podczas procesu formowania wtryskowego i skrócić cykl produkcyjny.

Wybór materiału formy: Wybierz odpowiednie materiały formy, takie jak wysokiej jakości stal stopowa lub stal nierdzewna, aby zapewnić twardość i odporność formy na zużycie.

Produkcja form:

Zgodnie z projektem formy proces produkcji formy obejmuje następujące etapy:

Zakup materiałów na formy: zgodnie z wymaganiami projektu formy wybierz odpowiednie materiały na formy i kontynuuj zakup materiałów.

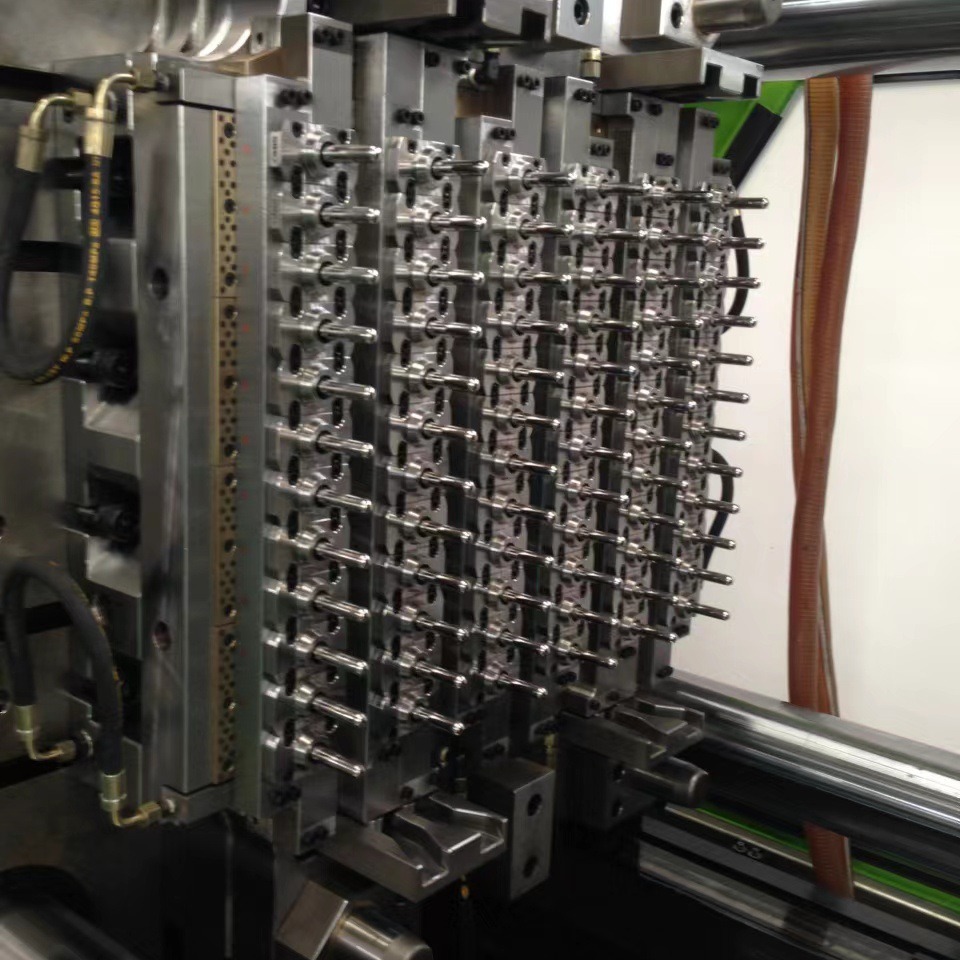

Obróbka form: Zgodnie z projektem formy, w celu wytworzenia precyzyjnych części formy wykonuje się obróbkę CNC, EDM, cięcie drutem i inne procesy.

Montaż formy: Zmontuj części formy, aby utworzyć kompletną strukturę formy.

Debugowanie formy: debuguj i optymalizuj formę, aby zapewnić stabilność i wydajność produkcji formy.

Trudności w produkcji form i zalety związane z kosztami form:

Trudności w produkcji form odzwierciedlają się głównie w następujących aspektach:

Złożony projekt konstrukcyjny: Projekt formy preform butelek PET do butelek na napoje musi uwzględniać kształt, rozmiar, wylot butelki i gwinty preformy, co stawia wyższe wymagania dotyczące projektu konstrukcyjnego formy.

Wymagania dotyczące wysokiej precyzji przetwarzania: Produkcja preform butelek PET wymaga precyzyjnej obróbki form, aby zapewnić jakość i rozmiar preform butelek.

Wymagania dotyczące odporności na zużycie i trwałości: Proces formowania wtryskowego preform butelek PET stawia wysokie wymagania dotyczące odporności na zużycie i trwałości formy.

Korzyści kosztowe produkcji form odzwierciedlają się głównie w następujących aspektach:

Wysoka produktywność: Produkcja form preform butelek PET może osiągnąć wysoką wydajność produkcji metodą wtrysku i poprawić wydajność produkcji.

Długa żywotność: wysokiej jakości materiały na formy i procesy produkcyjne mogą zapewnić długą żywotność formy oraz zmniejszyć koszty wymiany i konserwacji formy.

Wielokrotnego użytku: formy można ponownie wykorzystać, co zmniejsza koszty każdej produkcji.

Wybór materiału preformy:

Preformy butelek PET są zwykle wykonane z politereftalanu etylenu (PET), który jest przezroczystym, odpornym na ciepło i ciśnienie tworzywem sztucznym. Materiał PET ma następujące zalety:

Przezroczystość: materiał PET ma dobrą przezroczystość, która może pokazać kolor i jakość napoju.

Odporność na ciepło: materiał PET ma dobrą odporność na ciepło i może wytrzymać proces napełniania w wysokiej temperaturze.

Odporność na ciśnienie: materiał PET ma dobrą odporność na ciśnienie i może wytrzymać proces napełniania pod wysokim ciśnieniem.

Możliwość recyklingu: Materiał PET ma dobrą zdolność do recyklingu i spełnia wymogi ochrony środowiska.

Podsumowując, proces produkcji i przetwarzania preform butelek PET do butelek na napoje obejmuje takie etapy, jak projektowanie form, wytwarzanie form i debugowanie form. Trudności w produkcji form znajdują odzwierciedlenie głównie w złożonym projekcie konstrukcyjnym, wymaganiach dotyczących wysokiej precyzji przetwarzania i wymaganiach dotyczących odporności na zużycie. Produkcja form ma zalety kosztowe w postaci wysokiej wydajności, długiej żywotności i ponownego użycia. Zalety wyboru materiału preform butelek PET obejmują wysoką przezroczystość, dobrą odporność na ciepło, dobrą odporność na ciśnienie i dobrą zdolność do recyklingu.