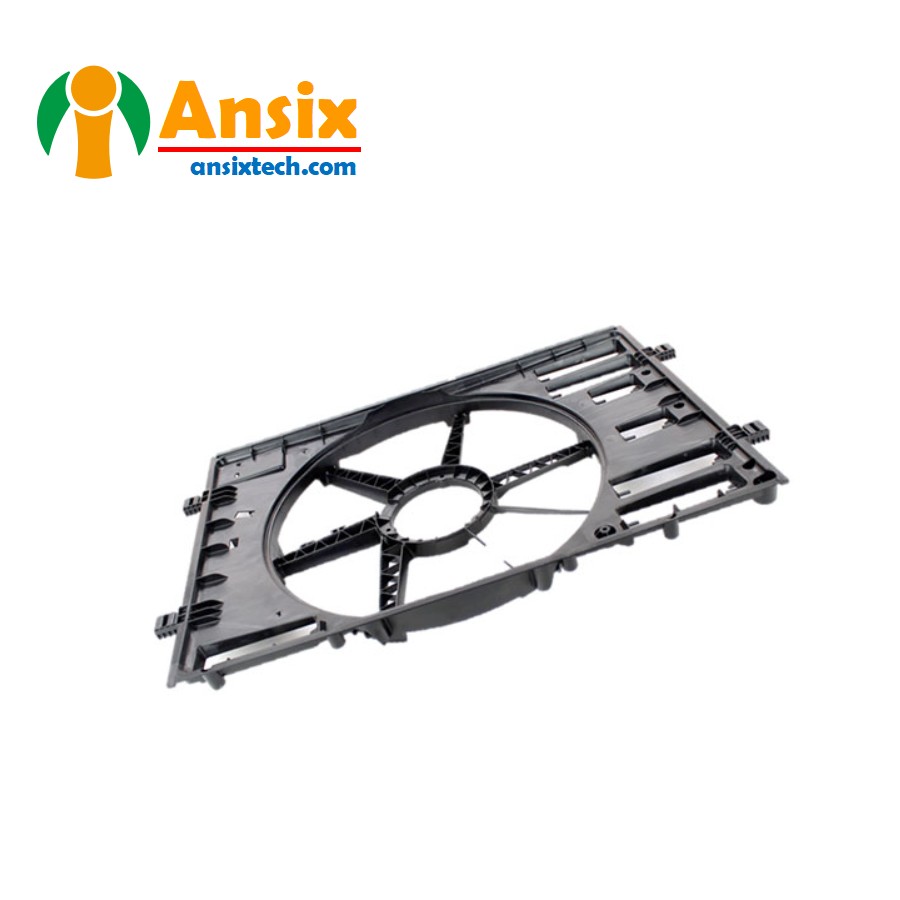

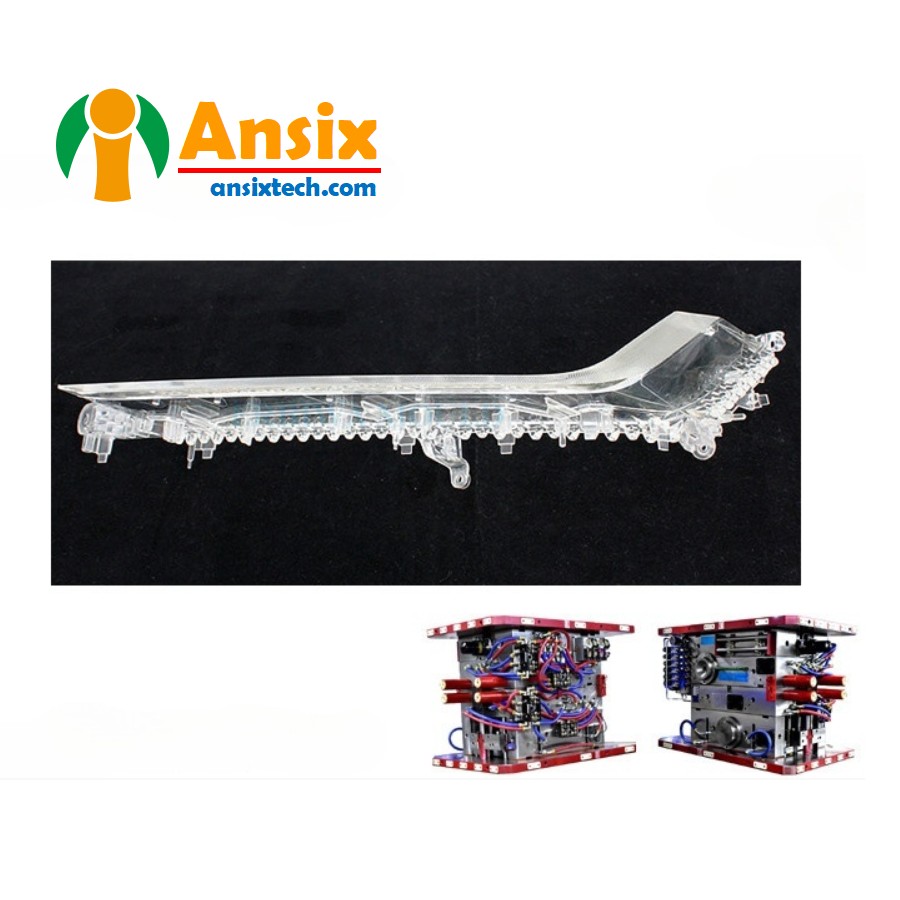

AnsixTech는 전 세계적으로 많은 인몰드 라벨링 금형을 판매했으며 로봇 자동화 시스템과 협력하여 고급 통합 시스템을 만들었습니다.

인몰드 라벨링 금형 제품 특징:

* 정확한 금형 제작으로 라벨링의 안정성 보장

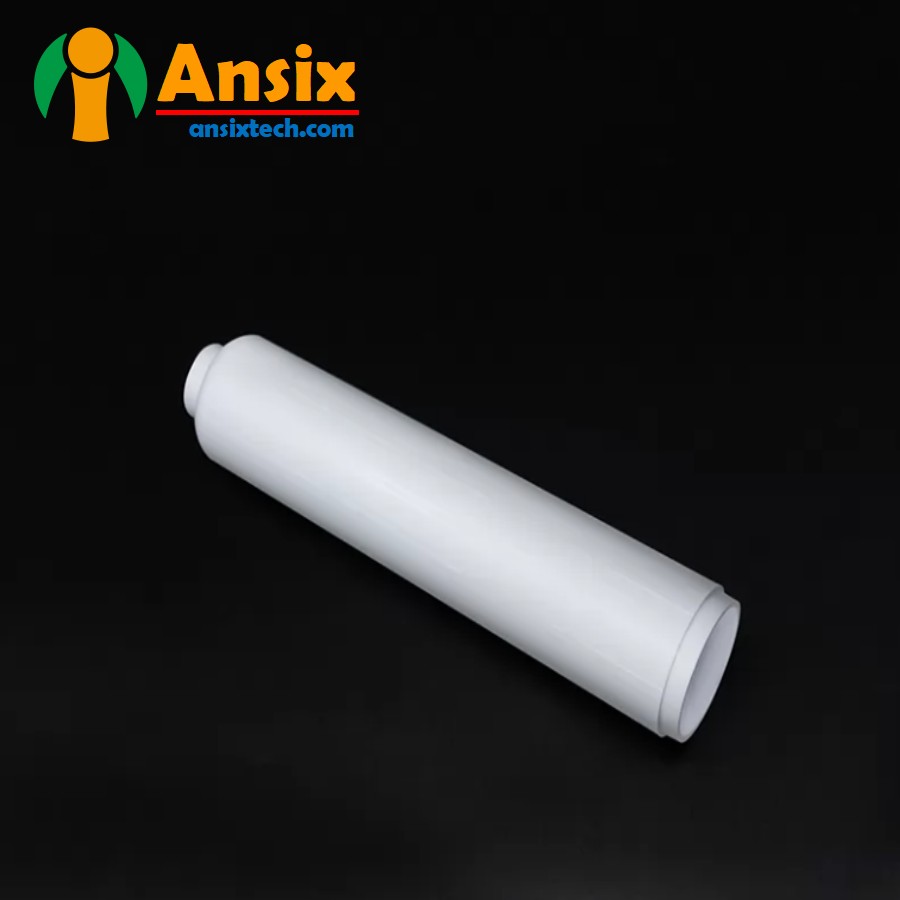

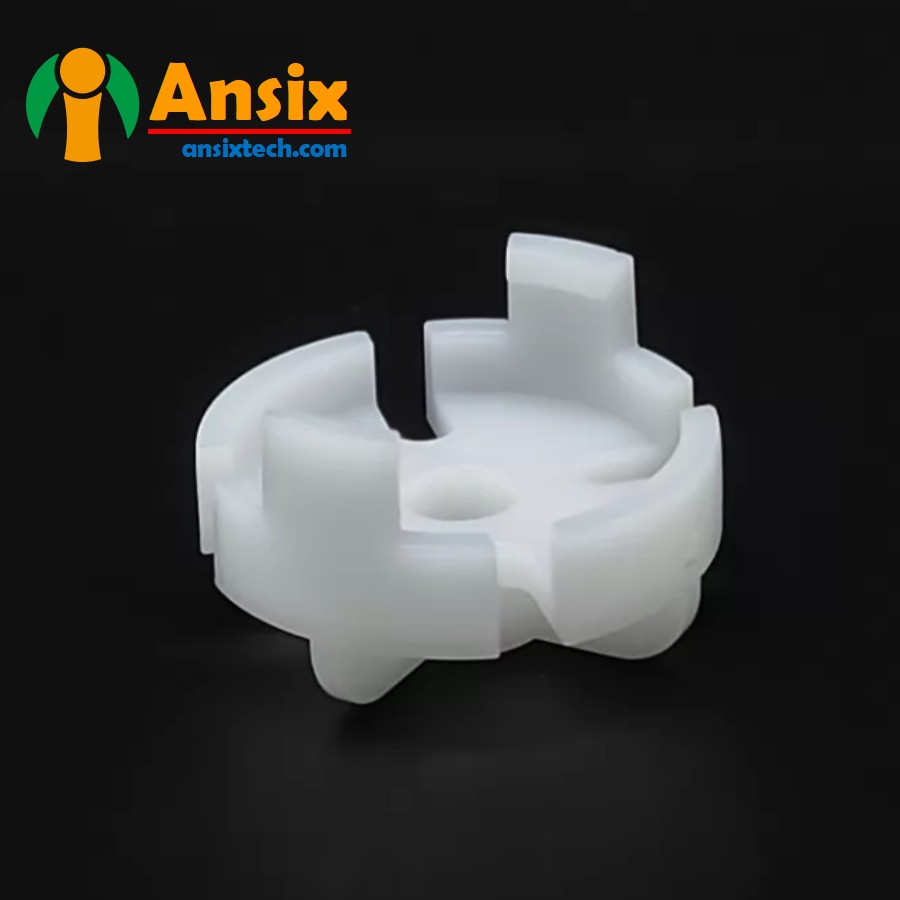

* 제품 설계 솔루션, 최적화된 IML 애플리케이션 달성

* 경량 솔루션 - 고객에게 최적화된 제품 디자인 제안을 제공하여 최고의 생산 성능을 달성합니다.

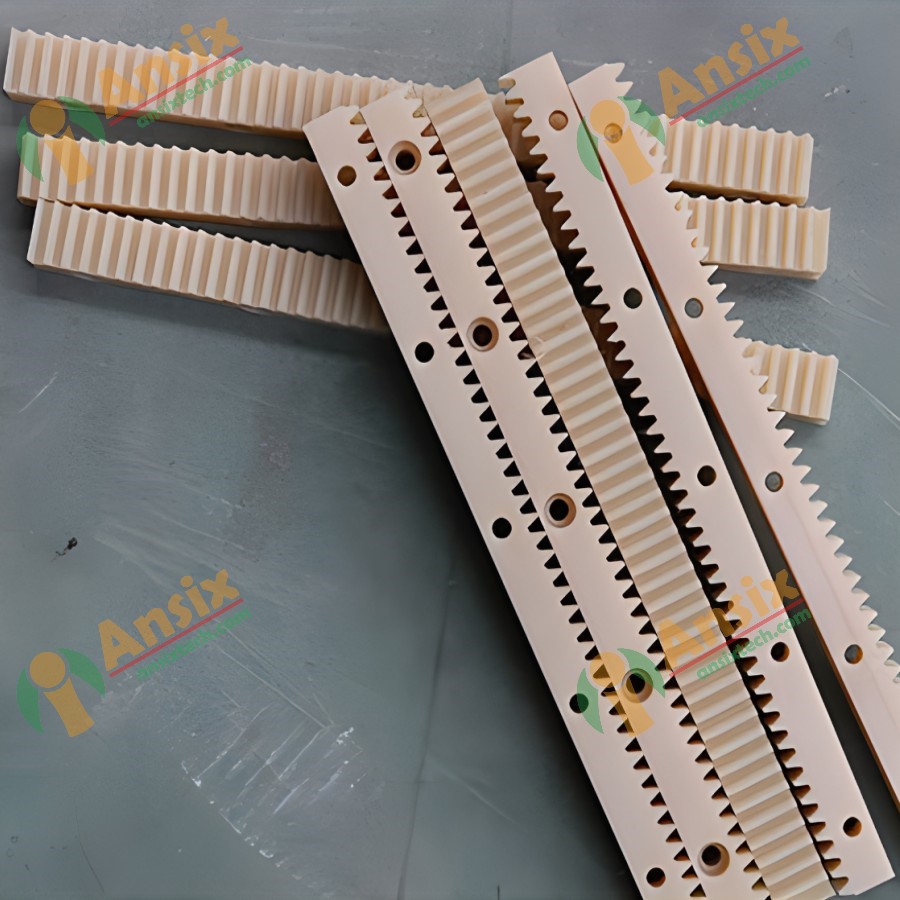

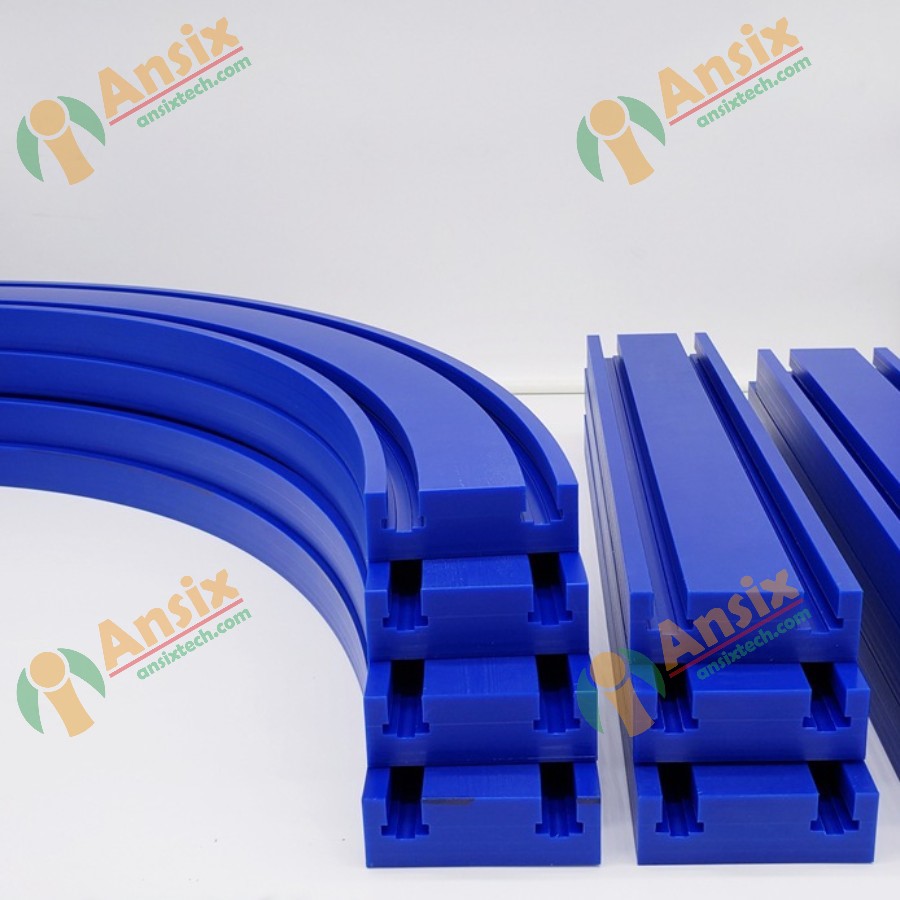

* 마모 플레이트 디자인 - 장기적인 관심을 끌기 위해 동심도 조정이 더 쉽습니다.

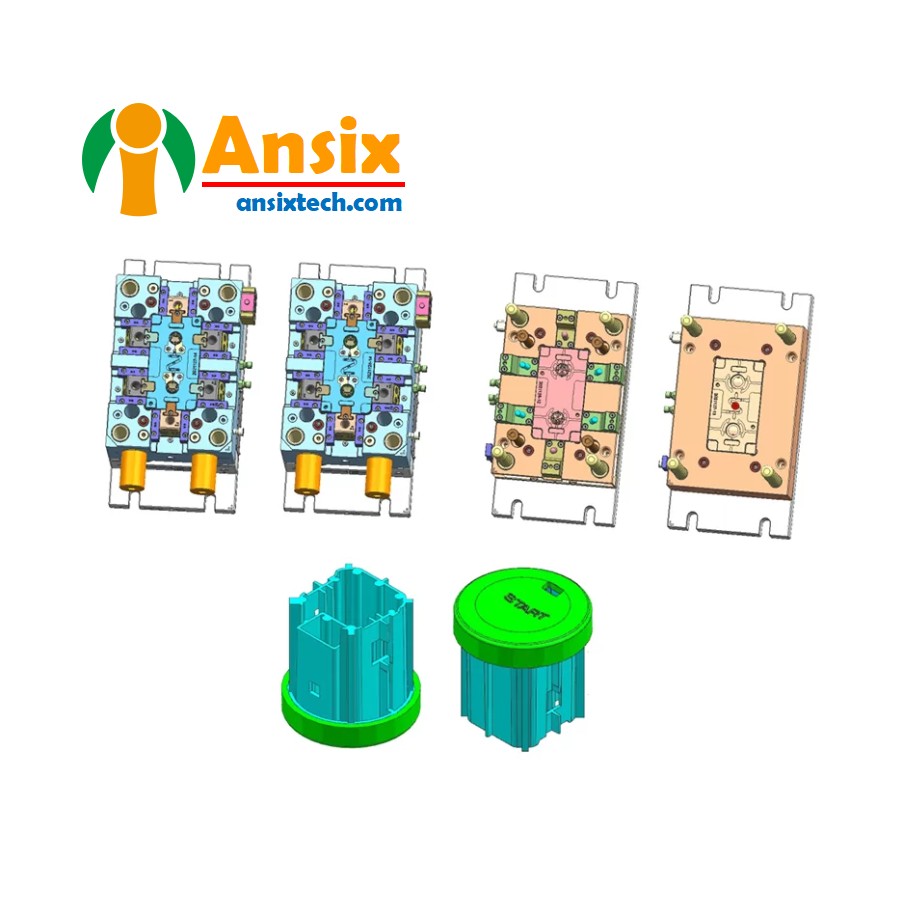

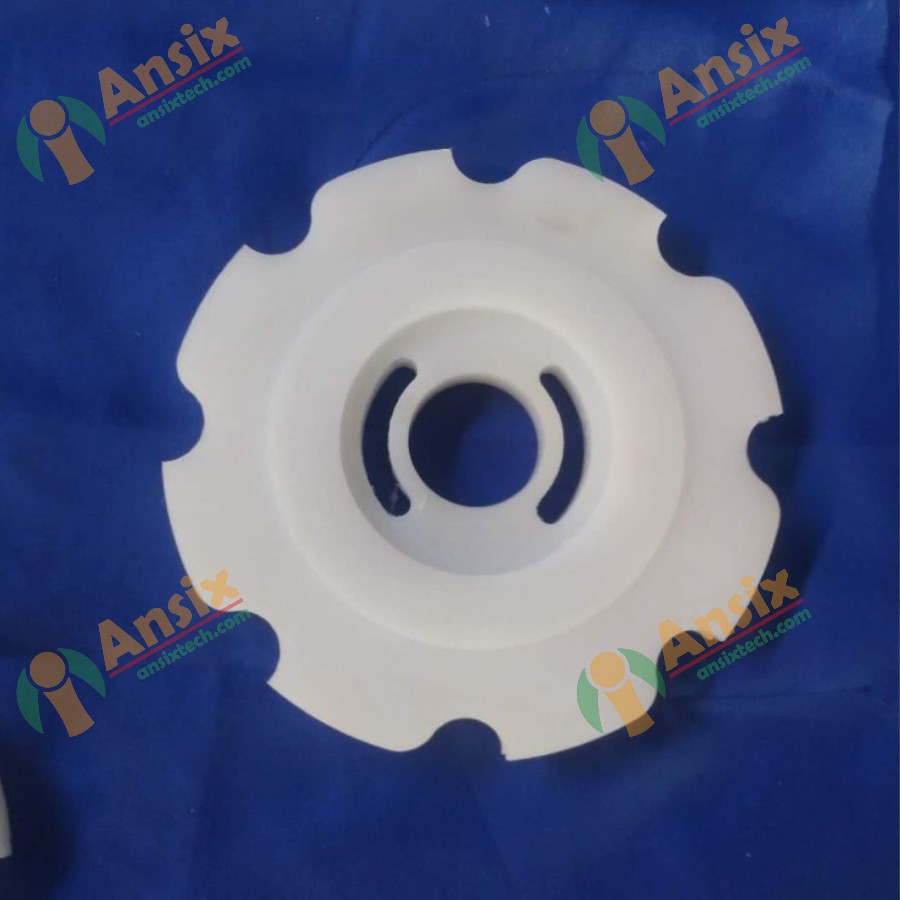

* 사각형 센터링 캐비티 디자인/라운드 센터링 캐비티 디자인

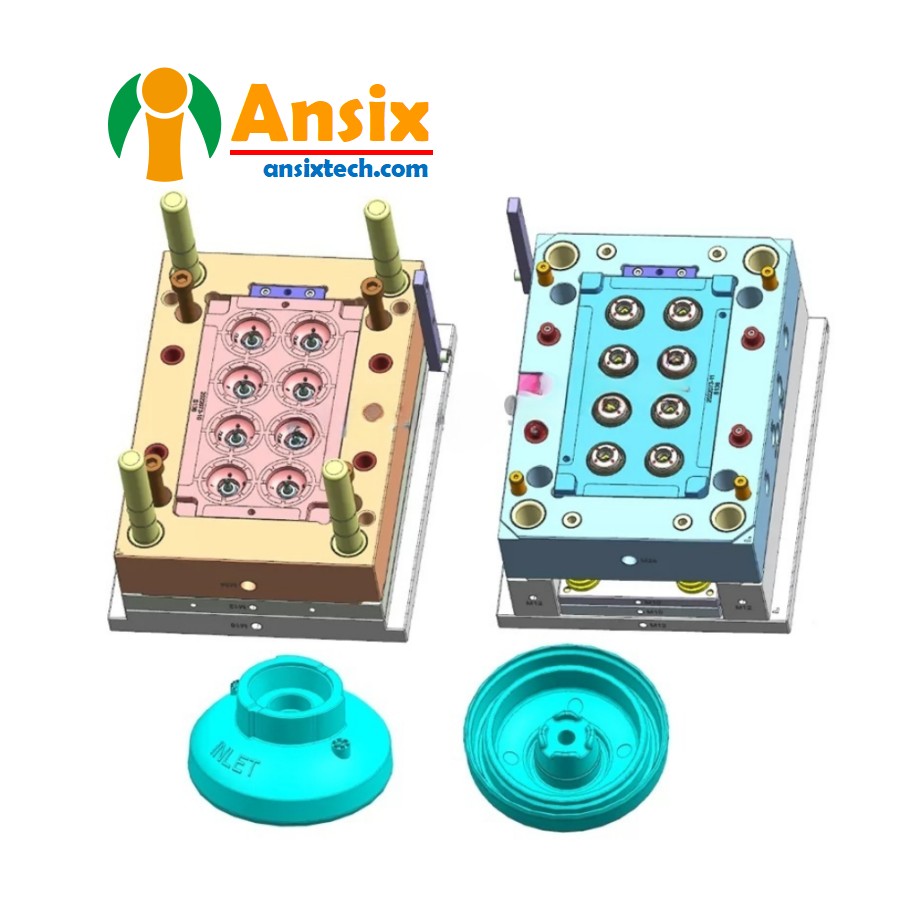

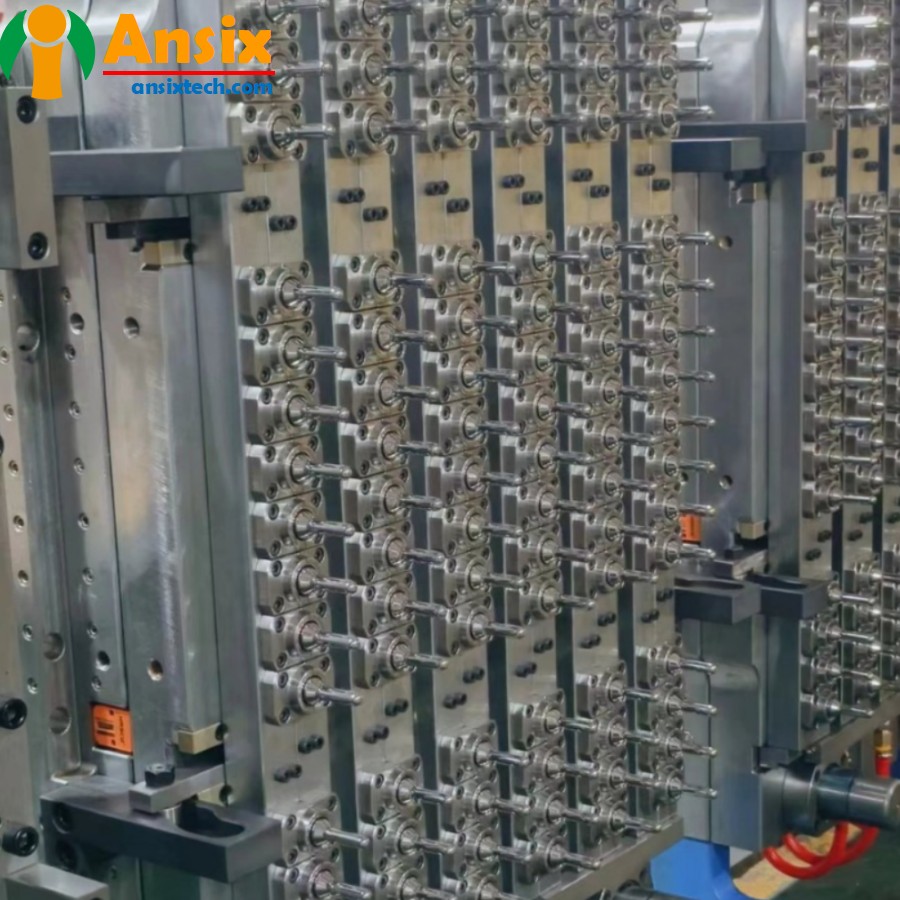

다중 캐비티 디자인: 16cav, 8cav 6cav,4cav,2cav,1cav… 등.

인몰드 라벨링 금형 제조의 어려움은 주로 다음과 같은 측면을 포함합니다.

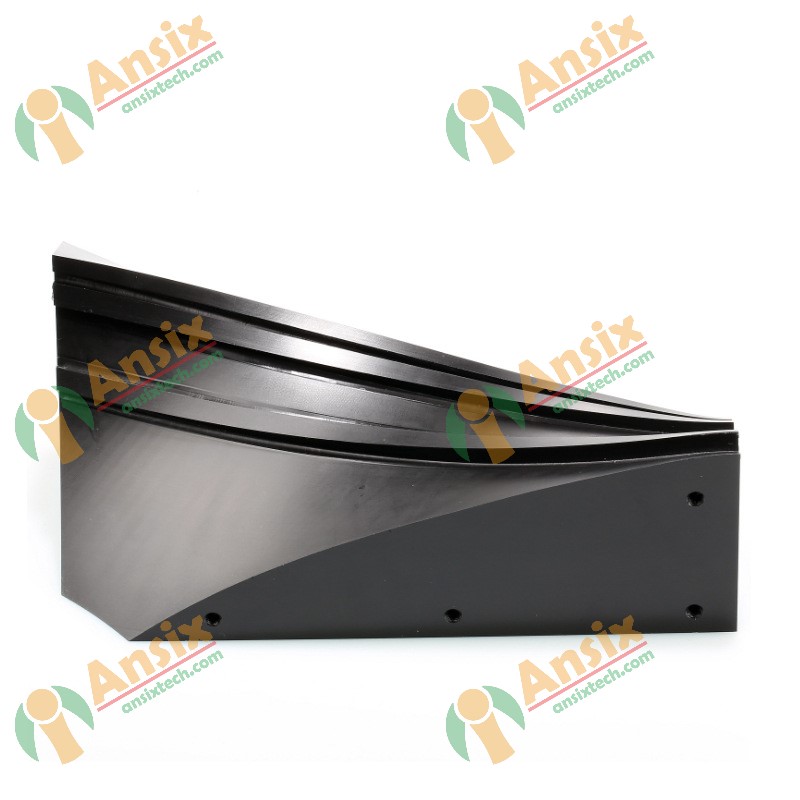

금형 구조 설계: 인몰드 라벨링 금형은 라벨의 크기와 모양은 물론 금형의 개폐 방법과 사출 시스템의 레이아웃도 고려해야 합니다. 라벨이 제품에 정확히 맞고, 사출성형이 원활하게 이루어질 수 있도록 금형의 구조를 적절하게 설계해야 합니다.

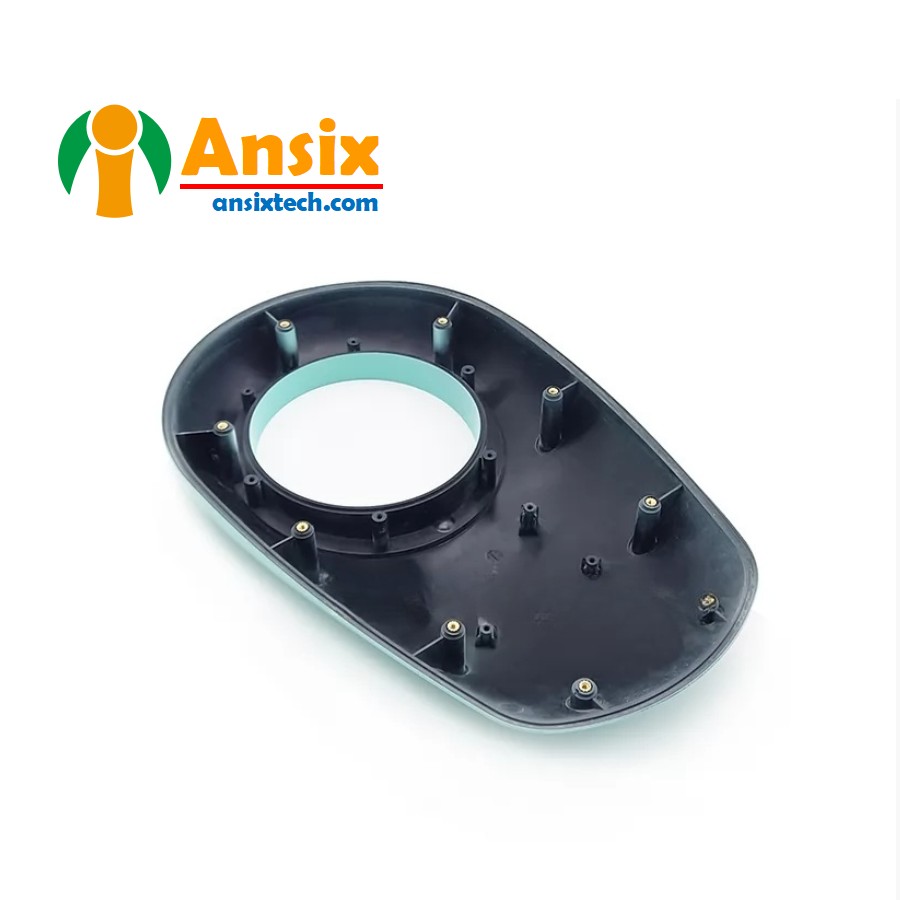

라벨 위치 지정 및 고정: 인몰드 라벨링 금형은 라벨이 제품에 정확하게 맞고 사출 성형 공정 중에 이동하거나 떨어지지 않도록 라벨의 위치 지정 및 고정을 고려해야 합니다. 라벨을 배치하고 고정하는 방식은 사출 성형 공정을 방해하지 않고 안정적이고 신뢰할 수 있도록 설계되어야 합니다.

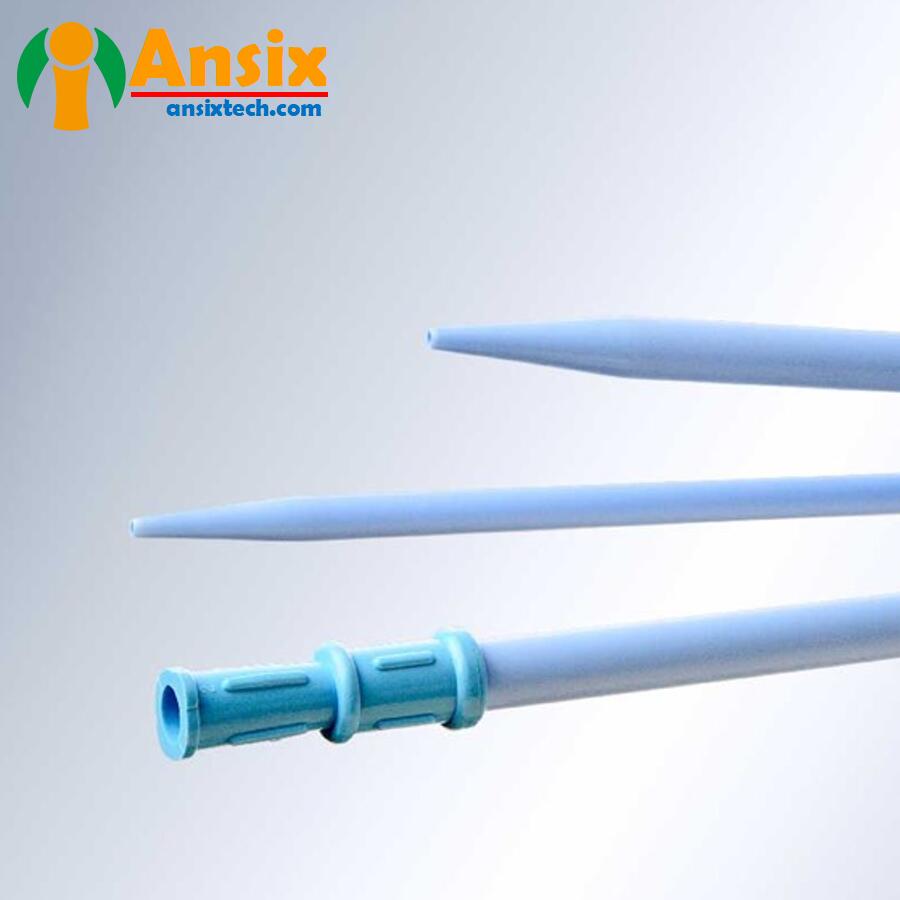

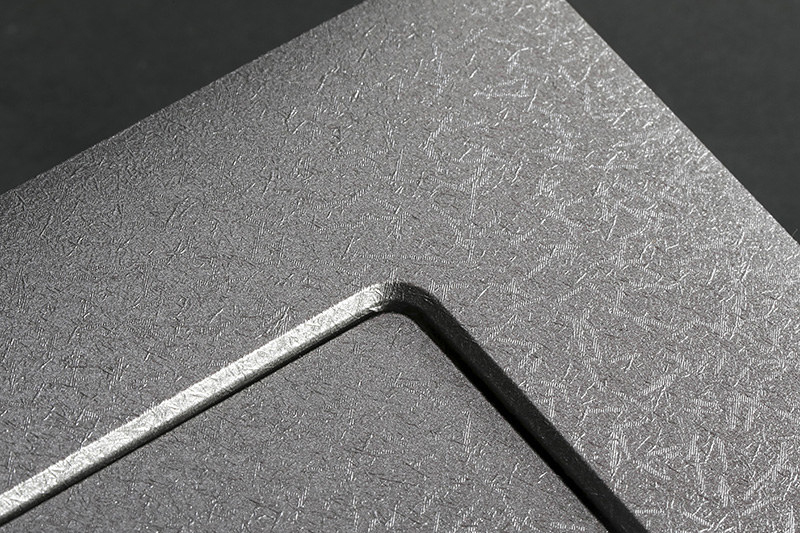

재료 선택: 인몰드 라벨링 금형은 사출 성형 공정 중 고압 및 고온을 견딜 수 있도록 경도가 높고 내마모성이 높은 재료를 사용해야 합니다. 동시에, 금형이 빠르게 냉각되고 생산 효율성을 향상시킬 수 있도록 재료의 열전도율도 고려해야 합니다.

처리 정확도 요구 사항: 인몰드 라벨링 금형은 처리 정확도 요구 사항이 높으며, 특히 라벨의 위치 지정 구멍과 고정 구멍의 정확도가 높아 사출 성형 공정 중에 라벨을 정확하게 배치하고 고정할 수 있어야 합니다. 동시에, 금형의 개폐와 사출 시스템의 정상적인 작동을 보장하려면 금형의 치수 정확도와 피팅 정확도도 고려해야 합니다.

사출 성형 공정 최적화에는 주로 다음과 같은 측면이 포함됩니다.

사출 성형 매개변수 최적화: 사출 속도, 사출 압력, 유지 시간 및 기타 사출 성형기의 매개변수를 조정하여 최상의 사출 성형 효과를 얻을 수 있습니다. 특히 인몰드 라벨링 공정에서는 라벨이 움직이거나 떨어지는 것을 방지하기 위해 사출 속도와 사출 압력을 제어해야 합니다.

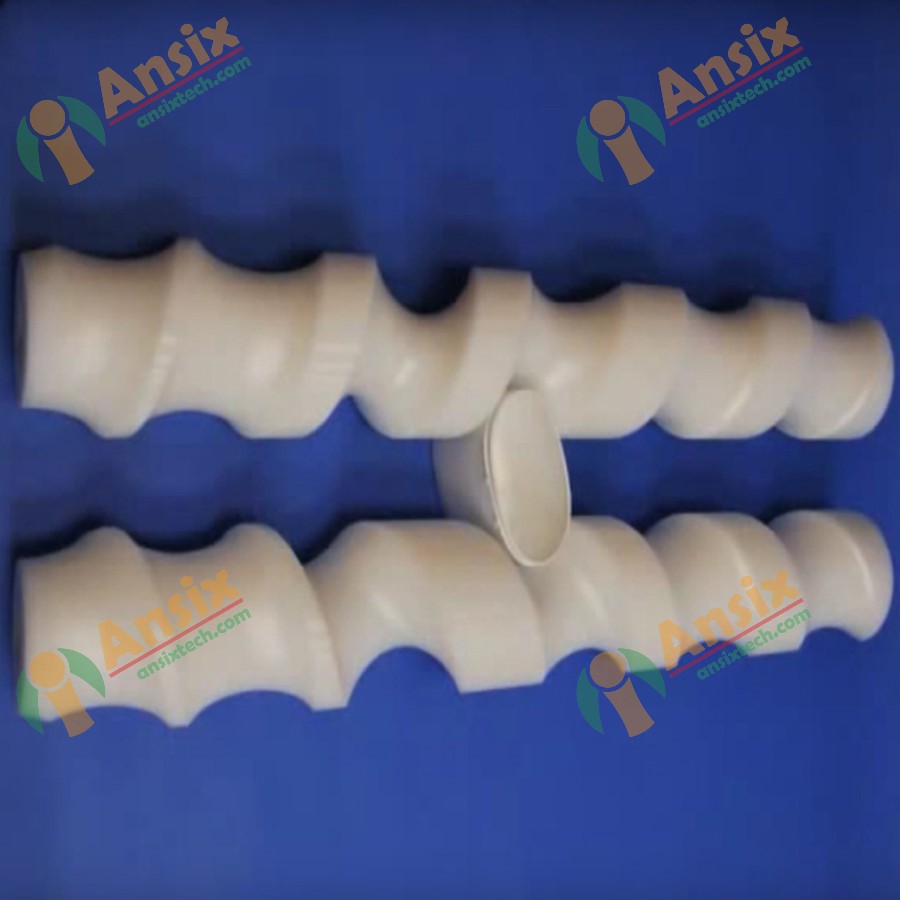

냉각 시스템 최적화: 합리적인 냉각 시스템을 설계함으로써 금형의 냉각 속도를 가속화하고 사출 성형 주기를 단축할 수 있습니다. 특히 인몰드 라벨링 공정에서는 라벨이 열응력이나 변형을 일으키지 않고 제품에 신속하게 고정될 수 있도록 라벨의 고정 방법과 재료의 열전도율을 고려해야 합니다.

금형 온도 제어: 금형의 온도를 제어함으로써 사출 성형 공정 중에 플라스틱 재료가 적절한 용융 상태를 유지하고 금형 캐비티를 완전히 채울 수 있는지 확인할 수 있습니다. 특히 인몰드 라벨링 공정에서는 열 응력과 변형을 방지하기 위해 몰드의 온도 분포 균일성을 제어해야 합니다.

금형 표면 처리 : 금형 표면에 연마, 스프레이 및 기타 처리를 수행하여 금형의 표면 마감 및 내마모성을 향상시키고 사출 성형 공정 중 플라스틱 재료의 마찰 및 마모를 줄입니다.

위의 최적화 조치를 통해 인몰드 라벨링 금형의 제조 품질 및 사출 성형 효과가 향상되고, 불량률이 감소하며, 생산 효율성이 향상될 수 있습니다.... 메시지를 보내주세요. (이메일: info@ansixtech.com) 언제든지 저희 팀에서 12시간 이내에 답변을 드릴 것입니다.