Projektowanie i rozwój produktu

Łącząc pod jednym dachem pełne portfolio projektowania, prototypowania, symulacji, testowania i rozwoju, nasz w pełni połączony cykl rozwoju pozwala nam zaoferować zoptymalizowany pakiet kontroli projektu zgodny z projektowaniem produktu i rozwojem komponentów i zespołów.

Nasi inżynierowie ds. projektowania i rozwoju wspierają Twój pomysł od koncepcji do realizacji, uwzględniając przy tym najbardziej wyrafinowane metody i technologie w branży produktów i urządzeń. W AnsixTech sumiennie przeprowadzamy przeglądy, identyfikację zagrożeń i analizę ryzyka w całym naszym udokumentowanym procesie.

Projektowanie i rozwój produktu to złożony i krytyczny proces, który obejmuje transformację od koncepcji do rzeczywistego produktu. W procesie tym należy kompleksowo rozważyć wiele czynników, takich jak popyt rynkowy, wykonalność techniczna i doświadczenie użytkownika, aby mieć pewność, że produkt końcowy będzie w stanie zaspokoić potrzeby użytkowników i być konkurencyjny.

Po pierwsze, badania rynku są ważną częścią projektowania i rozwoju produktu. Dzięki badaniom rynku można zrozumieć potrzeby i preferencje użytkowników oraz trendy rynkowe i konkurencję. Pomaga to określić umiejscowienie i charakterystykę produktu oraz zapewnia wskazówki dotyczące późniejszego projektowania i rozwoju. Badania rynku można przeprowadzić za pomocą kwestionariuszy, wywiadów, obserwacji itp. Zebrane dane i informacje mogą pomóc zespołowi projektowemu lepiej zrozumieć potrzeby użytkowników i zapewnić podstawę do zaprojektowania produktu.

Po drugie, analiza wymagań jest kluczowym krokiem w projektowaniu i rozwoju produktu. Na tym etapie należy szczegółowo zrozumieć potrzeby użytkowników i przełożyć je na funkcje i cechy produktu. Dzięki komunikacji i informacjom zwrotnym z użytkownikami projekt produktu można stale optymalizować, aby zapewnić, że produkt będzie w stanie rzeczywiście rozwiązać problemy użytkowników. Analizę wymagań można przeprowadzić poprzez wywiady z użytkownikami, historie użytkowników, analizę przypadków użycia itp. Dzięki dogłębnej komunikacji z użytkownikami zespół projektowy może lepiej zrozumieć potrzeby użytkowników i zapewnić wskazówki dotyczące projektowania produktu.

Następnie następuje projektowanie koncepcyjne, czyli proces przekształcania koncepcji produktu w konkretny projekt. Na tym etapie należy wziąć pod uwagę funkcjonalność produktu, projekt, interfejs użytkownika itp. Rysując szkice, tworząc modele itp., możesz zmaterializować pomysły projektowe oraz omówić i przekazać opinię członkom zespołu i użytkownikom. Projekt koncepcyjny można wykonać poprzez rysunek odręczny, projekt CAD, modelowanie 3D itp. Dzięki ciągłej iteracji i optymalizacji ostatecznie ustalany jest plan projektu produktu.

Następnie następuje prototypowanie, wykonując prototypy produktu, można zweryfikować wykonalność i doświadczenie użytkownika projektu. Prototypem może być model fizyczny, model wirtualny lub model interfejsu interaktywnego. Dzięki testom i informacjom zwrotnym od użytkowników można wykryć i naprawić problemy, a projekt produktu można dalej optymalizować. Prototypowanie można przeprowadzić poprzez druk 3D, technologię wirtualnej rzeczywistości, produkcję prototypów itp. Dzięki interakcjom i testom z użytkownikami zespół projektowy może lepiej zrozumieć potrzeby użytkowników oraz zapewnić informacje zwrotne i możliwości ulepszenia projektu produktu.

Na etapie testowania produkt należy przetestować pod kątem funkcjonalności, wydajności, komfortu użytkowania itp. Dzięki testowaniu można wykryć problemy i braki w produkcie oraz wprowadzić ulepszenia i naprawy. Celem tego etapu jest zapewnienie jakości i stabilności produktu, aby zapewnić użytkownikom dobre doświadczenia. Testowanie można przeprowadzić poprzez testowanie oprogramowania, testowanie sprzętu, testowanie doświadczeń użytkowników itp. Dzięki ciągłym testom i informacjom zwrotnym zespół projektowy może stale ulepszać projekt i funkcjonalność produktu oraz poprawiać jakość produktu i zadowolenie użytkowników.

Projektowanie i rozwój produktu to kompleksowy proces, który wymaga wszechstronnego uwzględnienia zapotrzebowania rynku, wykonalności technicznej, doświadczenia użytkownika i innych czynników. Poprzez badania rynku, analizę popytu, projekt koncepcyjny, prototypowanie, testowanie, produkcję i marketing, koncepcja produktu może zostać przekształcona w faktycznie użyteczny produkt, który spełnia potrzeby użytkownika i jest konkurencyjny. W tym procesie zespół projektowy musi współpracować z wieloma działami i zespołami, takimi jak dział marketingu, inżynierowie i producenci, aby poprawić jakość produktu i zadowolenie użytkowników poprzez ciągłe innowacje i ulepszenia.

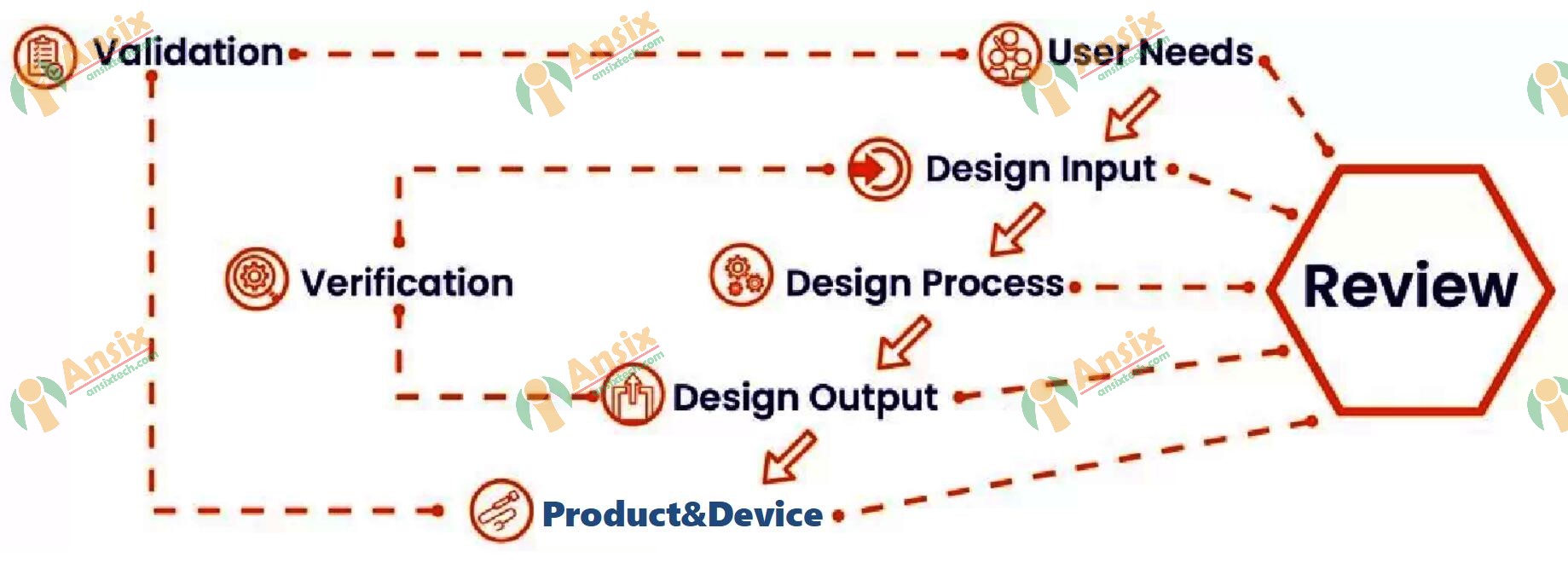

Proces kontroli projektu produktu i urządzenia

Początkowa faza, od której rozpoczyna się kontrola projektu, to opracowanie i zatwierdzenie danych wejściowych projektu, które obejmuje projektowanie urządzenia i procesy produkcyjne, które należy przenieść do fazy produkcyjnej.

Kontrola projektu jest strategią holistyczną i nie kończy się na udostępnieniu projektu do fazy produkcyjnej po jego sfinalizowaniu. Porusza także procesy produkcyjne zgodnie ze zmianami na etapie projektowania, a nawet informacją zwrotną poprodukcyjną. Jest to ciągły proces mający na celu opracowanie użytecznego produktu dla użytkownika, a w przypadku ulepszonego produktu rozważenie rewolucyjnych zmian w wzorcach użytkowania i diagnozowanie wadliwych produktów.

Proces kontroli projektu produktu odnosi się do procesu zapewniania jakości i postępu projektowania produktu poprzez szereg środków i metod kontrolnych podczas procesu projektowania i rozwoju produktu. Poniżej przedstawiono ogólne etapy procesu kontroli projektu produktu:

Ustal cele i wymagania projektowe: Przed rozpoczęciem projektowania produktu konieczne jest wyjaśnienie celów projektowych i wymagań produktu. Obejmuje to funkcję produktu, wydajność, wygląd, koszt, proces produkcyjny i inne wymagania. Te cele i wymagania będą stanowić podstawę kontroli projektu.

Opracuj plan projektu: Opracuj szczegółowy plan projektu w oparciu o cele i wymagania projektowe. Plan projektu obejmuje harmonogram projektowania, etapy i zadania projektowe, alokację zasobów projektowych itp. Plan projektu pomoże zespołowi wyjaśnić postęp i obowiązki w projekcie oraz zapewnić, że projekt będzie przebiegał zgodnie z planem.

Przegląd projektu: W procesie projektowania przegląd projektu jest bardzo ważnym środkiem kontrolnym. Przeglądy projektów można przeprowadzać na każdym etapie projektowania lub w ważnych punktach decyzyjnych projektu. Poprzez przegląd można sprawdzić racjonalność, zgodność i wykonalność projektu, wykryć i rozwiązać problemy oraz zapewnić jakość i wykonalność projektu.

Weryfikacja i weryfikacja projektu: Po ukończeniu projektu konieczna jest weryfikacja i weryfikacja projektu. Weryfikacja projektu polega na sprawdzeniu, czy funkcja i wydajność projektu spełniają wymagania, poprzez symulację, eksperyment lub obliczenia. Weryfikację projektu można przeprowadzić poprzez badania prototypów, symulację, weryfikację eksperymentalną itp. Wyniki weryfikacji projektu pozwolą określić, czy potrzebne są modyfikacje i optymalizacje projektu.

Kontrola zmian projektu: Podczas procesu projektowania mogą wystąpić zmiany popytu, problemy techniczne, zmiany rynkowe itp., wymagające zmian projektowych. Kontrola zmian projektowych to proces zapewniający racjonalność i sterowalność zmian projektowych. Zmiany projektowe muszą zostać sprawdzone i zatwierdzone, aby mieć pewność, że zmiany nie będą miały niekontrolowanego wpływu na jakość produktu, harmonogram i koszt.

Kontrola dokumentu projektowego: Podczas procesu projektowania należy wygenerować dużą liczbę dokumentów projektowych, w tym specyfikacje projektowe, raporty projektowe, rysunki projektowe itp. Kontrola dokumentu projektowego to proces zapewniający dokładność, kompletność i identyfikowalność dokumentów projektowych . Dokumenty projektowe muszą być kontrolowane, przeglądane i archiwizowane w celu późniejszego wykorzystania w projektowaniu i produkcji.

Kontrola jakości projektu: Podczas procesu projektowania należy przeprowadzić kontrolę jakości projektu, aby upewnić się, że jakość projektu spełnia wymagania. Kontrola jakości projektu obejmuje kontrolę racjonalności projektu, niezawodności, wykonalności, łatwości konserwacji i innych aspektów. Dzięki kontroli jakości projektu można ograniczyć błędy i defekty projektowe oraz poprawić jakość i niezawodność produktu.

Kontrola postępu projektowania: Podczas procesu projektowania wymagana jest kontrola postępu projektowania, aby zapewnić przebieg projektu zgodnie z planem. Kontrola postępu projektowania obejmuje rozkład zadań projektowych, monitorowanie i dostosowywanie postępu, alokację zasobów itp. Dzięki kontroli postępu projektowania można wykryć opóźnienia w postępie projektowania i je rozwiązać w odpowiednim czasie, aby zapewnić ukończenie projektu na czas.

W rzeczywistym zastosowaniu można dokonać dostosowań i uzupełnień w oparciu o specyficzne warunki projektowe i organizacyjne. Celem kontroli projektu jest zapewnienie jakości i postępu projektu, zmniejszenie ryzyka projektowego oraz poprawa konkurencyjności produktu i wskaźnika sukcesu rynkowego

Zarządzanie łańcuchem dostaw surowców

W AnsixTech kładziemy duży nacisk na zarządzanie łańcuchem dostaw surowców oraz dokładność i niezawodność czasu dostaw. Oto niektóre z naszych praktyk i zobowiązań:

Wybór i ocena dostawców: Nawiązujemy długoterminowe relacje kooperacyjne ze sprawdzonymi dostawcami i regularnie oceniamy ich terminowość dostaw, jakość produktów i poziom usług. Wybieramy dostawców, którzy są w stanie zaspokoić nasze potrzeby i mają stabilne możliwości dostaw.

Prognozowanie i planowanie: Przewidujemy ilość i czas potrzebnych surowców poprzez badania rynku i prognozowanie popytu. Formułujemy rozsądne plany zakupów i terminowo komunikujemy się z dostawcami, aby zapewnić, że dostawy surowców będą w stanie zaspokoić nasze potrzeby produkcyjne.

Zarządzanie zapasami: Prowadzimy precyzyjne zarządzanie zapasami, aby uniknąć zbyt wysokiego lub niskiego poziomu zapasów. Przeprowadzamy regularne inwentaryzacje i analizy, aby zapewnić dokładność i terminowość inwentaryzacji.

Współpraca w łańcuchu dostaw: Utrzymujemy ścisłą komunikację i współpracę z naszymi dostawcami. Terminowo informujemy naszych dostawców o zmianach w zapotrzebowaniu i terminach dostaw, aby zapewnić płynność i koordynację łańcucha dostaw.

Zdywersyfikowany łańcuch dostaw: nawiązaliśmy współpracę z wieloma dostawcami, aby zmniejszyć ryzyko w łańcuchu dostaw. Jeśli jeden dostawca nie jest w stanie zaspokoić popytu, możemy szybko przejść na innego dostawcę, aby mieć pewność, że nie wpłynie to na dostawy surowców.

Śledzenie i monitorowanie: Śledzimy status dostawy i postęp surowców oraz niezwłocznie rozwiązujemy wszelkie problemy, które mogą powodować opóźnienia. Korzystamy z systemów zarządzania łańcuchem dostaw i innych narzędzi w celu monitorowania funkcjonowania naszego łańcucha dostaw, aby możliwe było wykrycie i szybkie rozwiązanie potencjalnych problemów.

Zobowiązanie dotyczące czasu dostawy: Obiecujemy szybką dostawę produktów zgodnie z wymaganiami klienta dotyczącymi czasu dostawy. Formułujemy rozsądne plany produkcji i ustalenia logistyczne w oparciu o potrzeby klientów i czas dostawy, aby zapewnić terminową dostawę produktów do klientów.

W przypadku surowców ogólnych możemy poprosić dostawców o dostarczenie surowców do naszej fabryki w ciągu 2 godzin.

Poprzez powyższe środki zarządzania łańcuchem dostaw i zobowiązania dotyczące czasu dostaw staramy się zapewnić terminowe dostawy surowców i szybką dostawę produktów. Stale doskonalimy efektywność i niezawodność zarządzania łańcuchem dostaw, aby sprostać potrzebom i oczekiwaniom klientów.

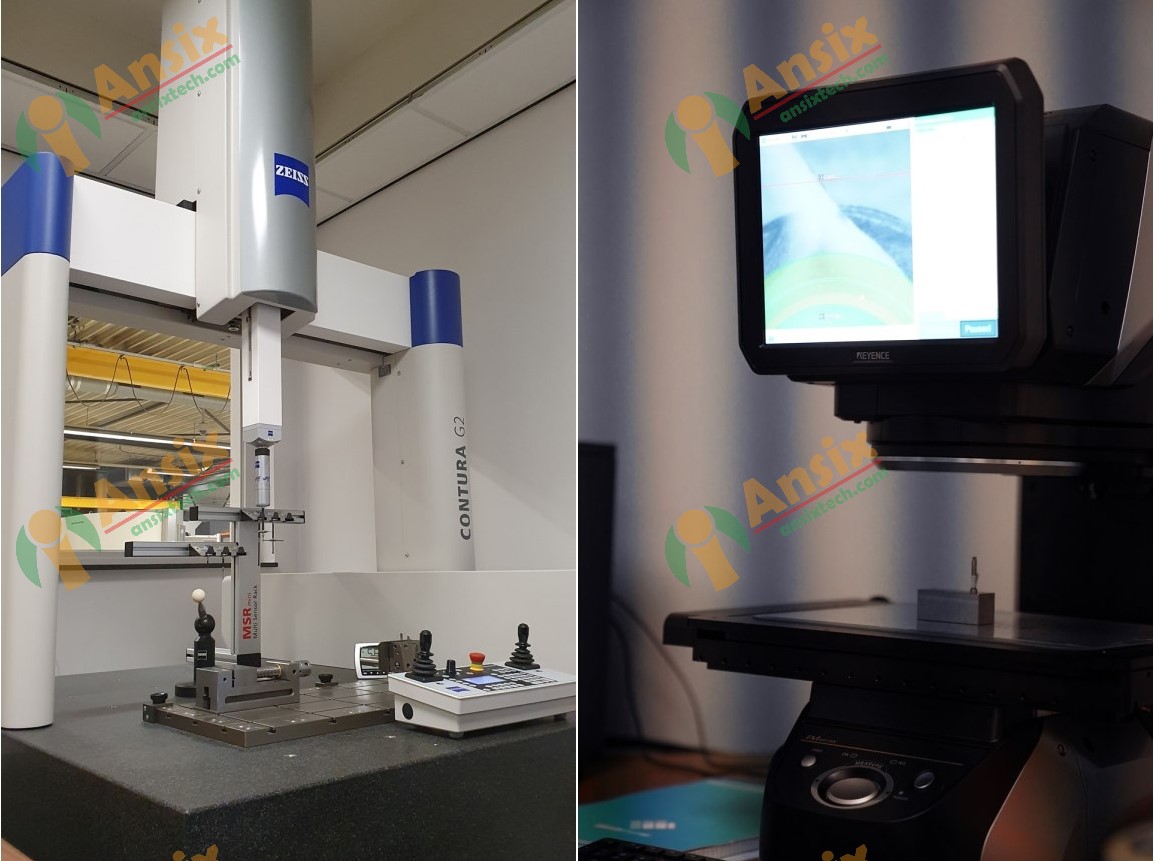

Testowanie – weryfikacja i walidacja

Aby uzyskać pomyślny udział w rynku, każdy produkt i urządzenie musi spełniać cele w zakresie funkcjonalności, użyteczności i niezawodności. Oprócz tego użytkownicy końcowi szukają także skuteczności i bezpieczeństwa urządzeń, za pomocą których radzą sobie z konkretnym problemem lub sytuacją, która czasami jest krytyczna dla życia. Dlatego też testy iteracyjne obejmujące weryfikację i walidację tych wyrobów medycznych stają się obowiązkowe.

Produkty i urządzenia mogą mieć różne kształty technologiczne, rozmiary i różne poziomy złożoności. Działania weryfikacyjne i walidacyjne (V&V) są regulowane przez otoczenie regulacyjne i muszą być zgodne z międzynarodowymi standardami.

Nasze ustandaryzowane działania związane z V&V mogą uprościć proces produkcyjny i usprawnić proces zatwierdzania. Dodatkowo automatyczne testowanie, techniki diagnostyczne i narzędzia do gromadzenia danych mogą usprawnić procedurę V&V.

Złożoność każdego procesu testowania zależy od zastosowanych technologii i geograficznych rynków docelowych. Strategia testu powinna przesłaniać co najmniej sześć parametrów wymienionych poniżej:

Docelowe obszary geograficzne i powiązane standardy

Czas na zapotrzebowanie rynku

Środek, którego należy przestrzegać w przypadku wersji

Laboratoria testowe – laboratoria wewnętrzne lub zewnętrzne

Definiowanie układu testów

Prezentacja wyniku testu

Korzyści z usług projektowania i rozwoju

AnsixTech jest rozszerzeniem Twojego zespołu programistów i może wspierać Cię od początku projektu. Współpracujemy z naszymi klientami, dostarczając najwyższej jakości rozwiązania inżynieryjne od początku do końca, opracowując produkty o wartościowej inżynierii. Posiadamy wszystkie niezbędne zasoby, aby zintegrować nasze działania z metodami rozwoju produktów i łańcucha dostaw naszych klientów, aby nasi klienci mogli osiągnąć znaczne korzyści.

Ochrona IP:

Bezpieczeństwo własności intelektualnej produktów. Oprócz umów bez ujawnienia, AnsixTech utrzymuje solidne systemy chroniące dane klientów. Dostęp tylko dla działu projektowego z wydzielonym systemem serwerowym.

Rozwój iteracji:

Dedykowane urządzenia do szybkiego wytłaczania i wtryskiwania. Osprzęt i sprzęt montażowy są gotowe do iteracji.

Zespół menedżerów programów i inżynierów jest gotowy pomóc w zakresie projektowania produktów i urządzeń oraz wymagań dotyczących iteracji.

Obniż koszty produkcji

Nasze możliwości obejmują szeroką gamę produktów i urządzeń. Członkowie naszego zespołu mają rozległe doświadczenie w projektowaniu, rozwoju i wytwarzaniu produktów i urządzeń, co daje nam bezpośrednie doświadczenie w zakresie potrzeb rozwoju produktów w branży. Jesteśmy dobrze zorientowani w najnowszych technologiach, w tym użyteczności, oprogramowaniu i sprzęcie.

Dzięki głębokiemu doświadczeniu zarówno na etapie projektowania front-end, jak i fazy produkcyjnej back-end, zespół AnsixTech może projektować produkty i urządzenia o wysokiej wydajności, które można również wydajnie i ekonomicznie wytwarzać. Nasz projekt uwzględniający wiedzę specjalistyczną w zakresie możliwości produkcyjnych może zmniejszyć złożoność, redukując zarówno koszty, jak i problemy z jakością, zapewniając jednocześnie długoterminowe, wydajne operacje produkcyjne.

Jako rozszerzenie działu badawczo-rozwojowego Twojej firmy, szybko opracowujemy szczegółowy plan, który minimalizuje kroki, ale optymalizuje wydajność materiałową.

Przyspiesz czas wprowadzenia produktu na rynek i zminimalizuj ryzyko

Nasz model biznesowy „od koncepcji do dostawy” skraca czas wprowadzenia produktu na rynek i zmniejsza ryzyko dla naszych klientów. Możemy Ci to zapewnić dzięki zgodności z normami ISO i QSR, najnowocześniejszym umiejętnościom, konkurencyjnym kosztom i ugruntowanej sieci połączeń globalnych, w tym na Dalekim Wschodzie.

Zawsze mamy na uwadze Twoją linię mety. Szybko reagujemy na Twoje wymagania i potrafimy szybko dostosować planowanie i przedsięwzięcia, aby dostosować się do wszelkich zmian, które mogą się pojawić. Nasza znajomość potrzeb regulacyjnych i całego procesu komercjalizacji daje naszym Klientom pewność, że ich produkty zostaną wprowadzone na rynek w terminie.

Wzmocnij własność intelektualną i zdobądź wiedzę specjalistyczną w zakresie technologii

Pomożemy Ci wzmocnić Twoje portfolio własności intelektualnej lub stworzyć matrycę istniejącej sztuki, aby określić możliwości i słabe punkty. Nasze doświadczenie branżowe zapewnia dokładną analizę i możemy zaoferować dystrybucję produktów Twojej firmy na wszystkich rynkach produktów i urządzeń.

Ponadto zapewniamy

Kontrola projektu.

Śledzenie dokumentacji związanej ze zgodnością

Zgłoszenia regulacyjne.

Zaopatrywanie się w elementy i podzespoły krajowe i zagraniczne.

Studium przypadku dotyczące projektowania i rozwoju produktów i urządzeń

Jednym z wyzwań w naszej branży jest zlecanie firmom outsourcingu pełnego rozwoju swoich produktów i urządzeń. Podobnie start-upy często od samego początku projektu łączą ryzykowny, fragmentaryczny łańcuch dostaw.

Firmy mogą wybierać krytyczne produkty i komponenty urządzeń spośród firm, które potrzebują większej wykonalności finansowej lub operacyjnej, aby zapewnić konkurencyjne dostawy części w dłuższej perspektywie. Może to zaszkodzić zdolności firmy do dokonywania zakupów w przyszłości lub wpłynąć na jej wycenę podczas sprzedaży.

AnsixTech pomaga klientom usprawnić łańcuch dostaw od samego początku.

Wybierz jedną z szeregu usług wewnętrznych

Zaprojektuj swój łańcuch dostaw od podstaw z zespołem doświadczonych i wykwalifikowanych inżynierów AnsixTech.

Od samego początku usprawnianie projektowania pod kątem produkcji i łańcucha dostaw pozwala uniknąć problemów krótko- i długoterminowych.

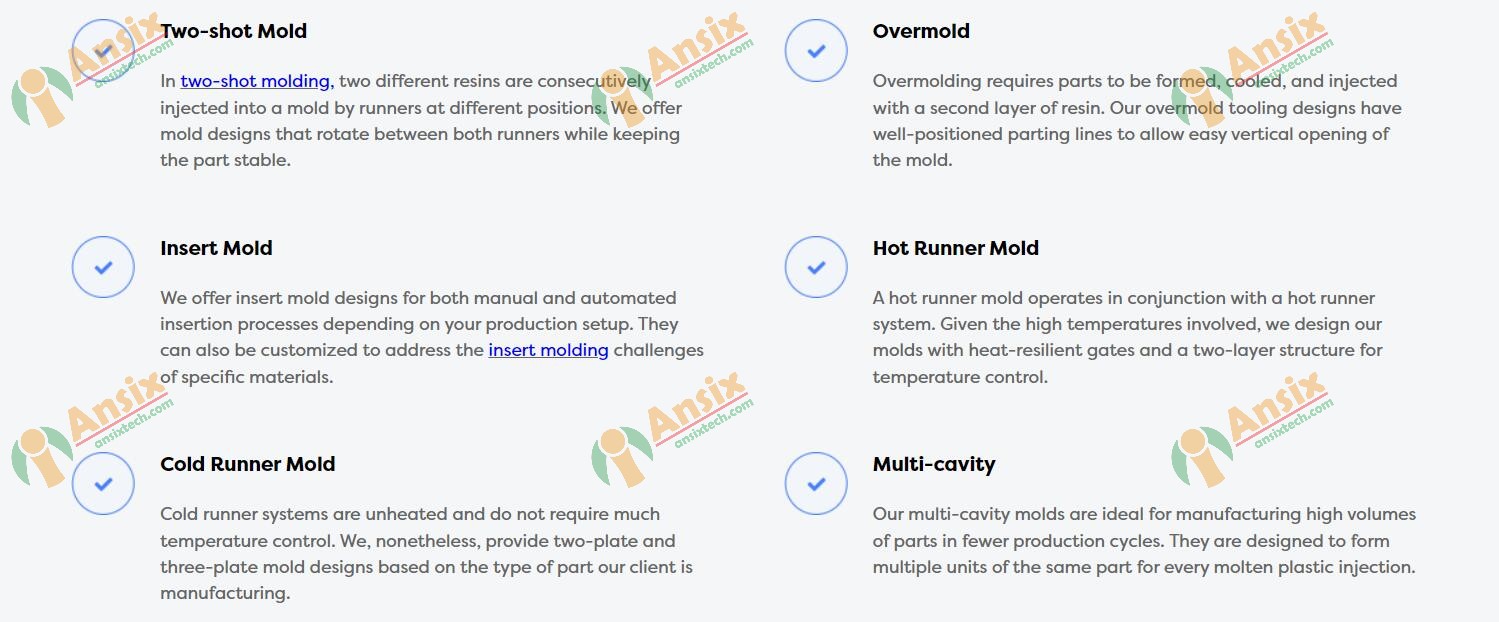

Świadczenie profesjonalnych usług projektowania form

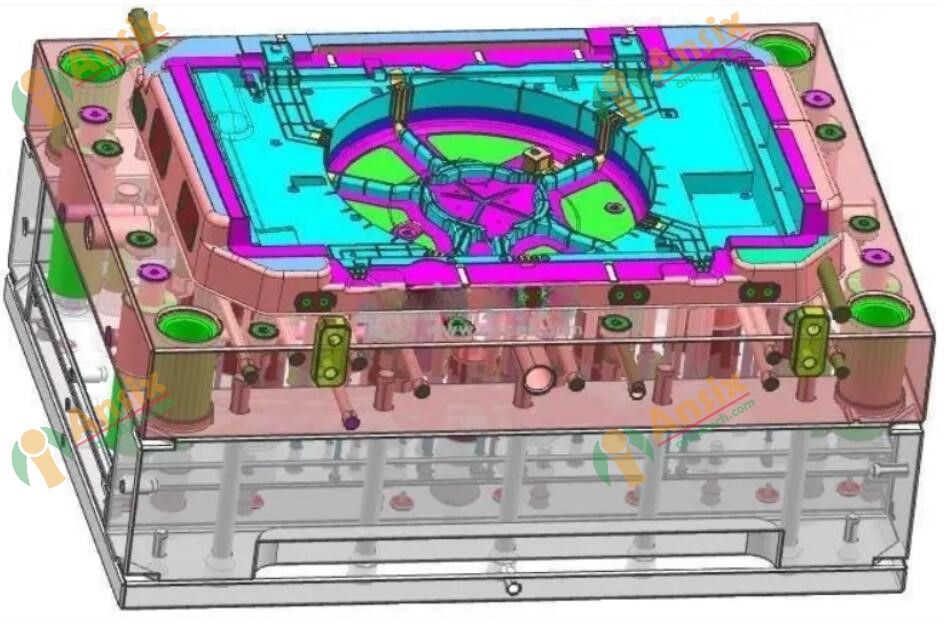

Projektowanie formy wtryskowej z tworzywa sztucznego wiąże się z opracowaniem formy o właściwościach identycznych z częścią, którą zamierzasz wyprodukować.

W AnsixTech używamy precyzyjnej technologii do opracowywania form, które oddają każdy szczegół projektu części. Nasz doświadczony zespół projektowy i inżynier zajmujący się projektowaniem form wtryskowych będą konsultować się z Tobą przez cały proces projektowania formy. Dzięki temu mamy pewność, że dostarczymy konstrukcję formy, która jest wykonalna pod względem produkcyjnym, ale spełnia również wymagania dotyczące projektu części. gwarantujemy Ci bezstresową obsługę klienta.

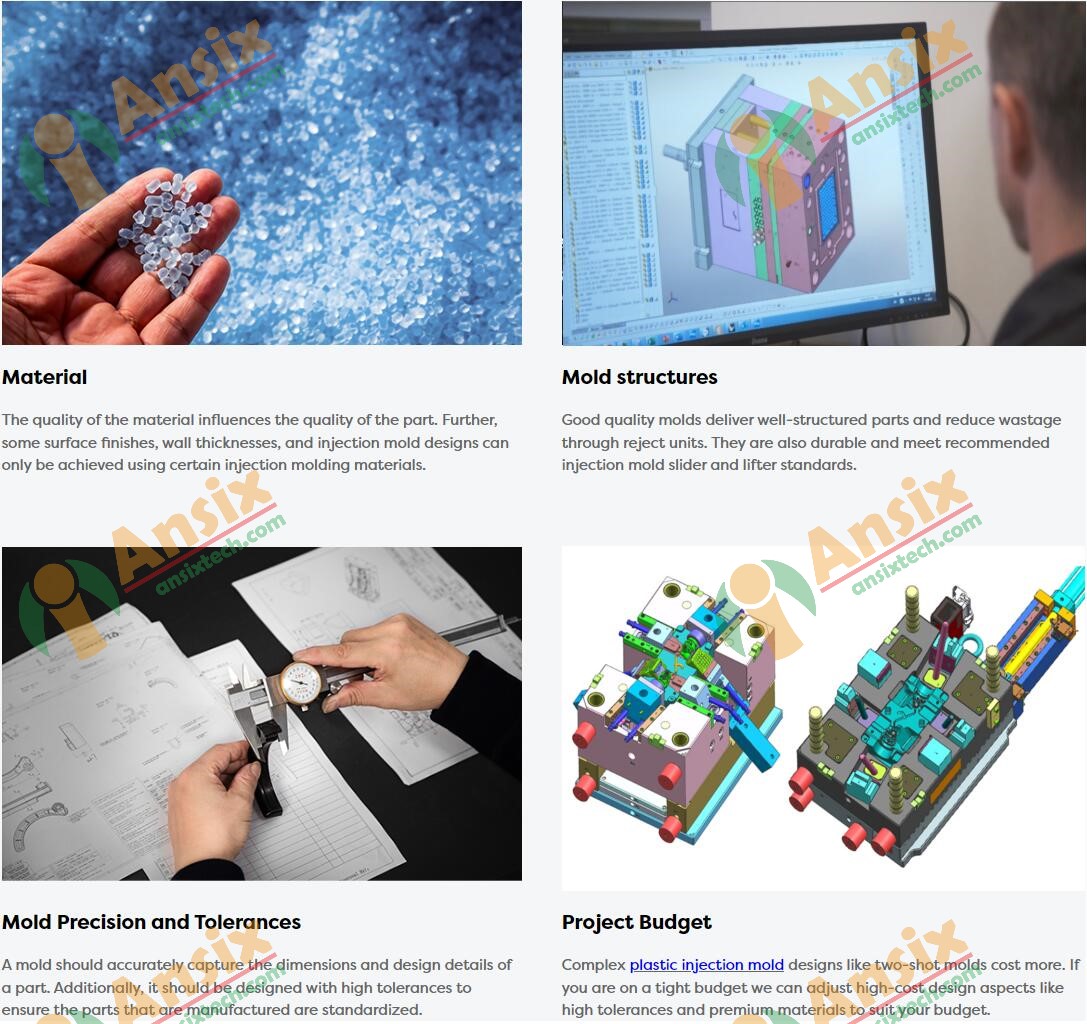

Jakość formy zaczyna się od doskonałego projektu

Wydajność narzędzia w dużej mierze zależy od dojrzałości jego konstrukcji. Wieloletnie doświadczenie naszych projektantów jest zatem czynnikiem decydującym o jakości narzędzia AnsixTech.

Ściśle współpracujemy z naszymi klientami we wszystkich aspektach programów, aby opracować najlepiej zaprojektowane formy, które są łatwe w utrzymaniu i komponenty z tworzyw sztucznych, które są opłacalne w produkcji.

Nasz wykwalifikowany zespół projektowy ma ponad 25-letnie doświadczenie w projektowaniu oprzyrządowania niestandardowego. Oferujemy pełny pakiet projektowy:

Studia wykonalności i zalecenia projektowe

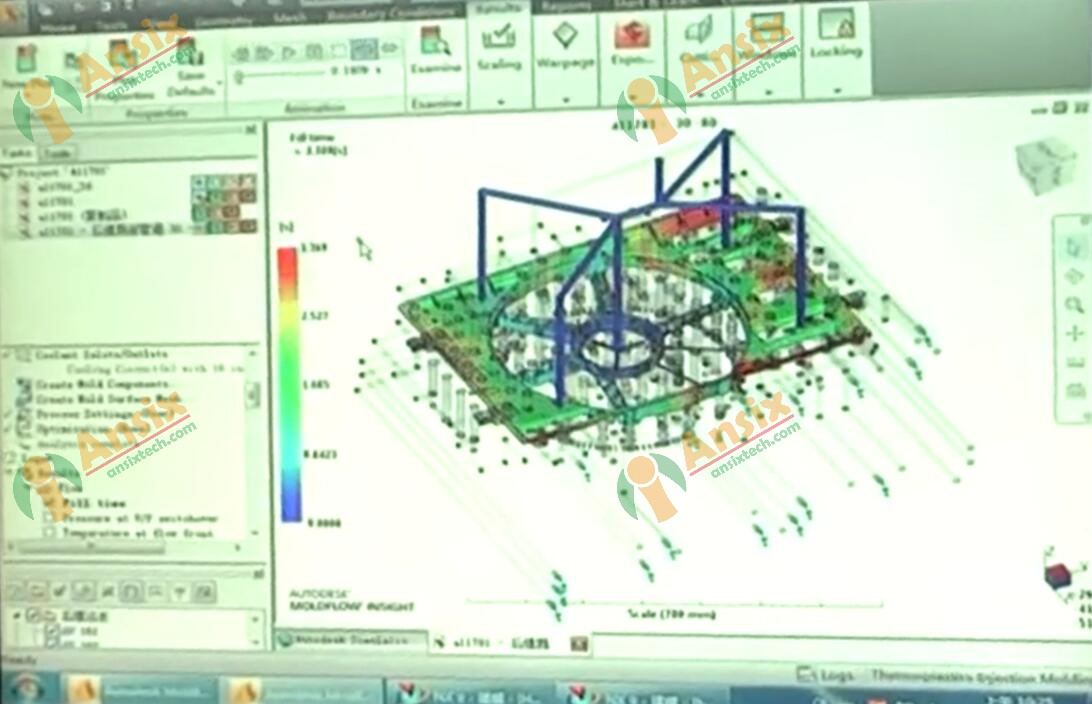

Symulacja napełniania i analiza przepływu formy

Projektowanie narzędzi 2D i 3D (CAD, Unigraphics,(NX) i inne...)

W razie potrzeby nasi projektanci mogą zaangażować się w projekt na bardzo wczesnym etapie, aby wesprzeć Cię podczas opracowywania części, aby umożliwić zaprojektowanie konkretnego narzędzia, oszczędzając w ten sposób Twój czas i koszty.

Wysoko wykwalifikowany zespół projektowy

W AnsixTech jesteśmy dumni z wiedzy naszego wysoko wykwalifikowanego zespołu Biura Projektowania Form, który blisko współpracuje z klientami, zapewniając wydajne i płynne procesy projektowania.

Szczególną uwagę zwraca się na konstrukcję formy, kanały chłodzące i mechanizmy ruchome, aby zapewnić dostarczenie części najwyższej jakości.

Wszystkie formy są starannie zaprojektowane, aby zmaksymalizować ich żywotność i ułatwić konserwację.

Prywatność i poufność

W przypadku produkcji dokładnie sprawdzimy rysunki projektowe produktu i, jeśli to konieczne, udzielimy porady technicznej. Możesz go zmodyfikować samodzielnie lub możemy pomóc Ci ulepszyć projekt. Wszystko, co musisz zrobić, to podać nam wymiary i funkcje żądanej aplikacji. Jeśli masz tylko szablon, wyślij nam szablon lub zdjęcie, pomożemy Ci odtworzyć rysunek, następnie wykorzystamy druk 3D do stworzenia prototypu do oceny, a na koniec wykorzystamy formowanie wtryskowe do wytworzenia produktu z tworzywa sztucznego.

Nie musisz się martwić, że Twój produkt lub projekt wycieknie lub zostanie sprzedany. Jesteśmy producentem OEM i ODM oraz profesjonalnym producentem form; nie sprzedajemy produktów. Dostosowujemy produkty wyłącznie do potrzeb naszych klientów. Oczywiście, jeśli nie czujesz się na siłach, możemy również podpisać umowę o zachowaniu poufności.

Projekty oprzyrządowania do wtrysku tworzyw sztucznych

Dlaczego potrzebujesz projektu formy wtryskowej

4 uwagi dotyczące idealnego projektu formy wtryskowej

Projekty, które Ci odpowiadają

- Jako producent z wieloletnim doświadczeniem w branży formowania wtryskowego tworzyw sztucznych, AnsixTech doskonale wie, czy projekt formy lub części z tworzywa sztucznego jest odpowiedni dla procesu produkcyjnego. W AnsixTech łączymy funkcjonalność produktu i możliwości produkcyjne, aby zapewnić modyfikacje projektu produktu, oferować produkty odpowiadające Twoim potrzebom, oszczędzając Twój czas i pieniądze.

Wstępna analiza

Struktura produktu odnosi się do składników produktu i relacji między nimi. Dzięki analizie struktury produktu można zrozumieć jego funkcję, wydajność i właściwości, a także uzyskać wytyczne dotyczące projektowania, wytwarzania i konserwacji produktu.

Analizę struktury produktu można przeprowadzić w następujących aspektach:

Komponenty: Analiza struktury produktu wymaga najpierw określenia komponentów produktu, to znaczy, z jakich części lub modułów składa się produkt. Demontując i rozkładając produkt, można zidentyfikować różne jego składniki.

Relacje komponentów: Analiza struktury produktu wymaga również określenia relacji między różnymi komponentami. Obejmuje to metody połączeń, relacje pozycyjne, relacje ruchu itp. pomiędzy komponentami. Analizując powiązania między komponentami, można określić funkcjonalność i wydajność produktu.

Analiza funkcjonalna: Analiza struktury produktu wymaga również analizy funkcji produktu. Oznacza to określenie głównych i pomocniczych funkcji produktu, a także udziału każdego komponentu w danej funkcji. Poprzez analizę funkcjonalną można określić wymagania projektowe i wskaźniki wydajności produktu.

Analiza wydajności: Analiza struktury produktu wymaga również analizy wydajności produktu. Oznacza to określenie głównych wskaźników wydajności produktu, takich jak wytrzymałość, sztywność, trwałość itp. Poprzez analizę wydajności można określić wymagania projektowe i proces produkcyjny produktu.

Ogólna struktura: Wreszcie analiza struktury produktu wymaga integracji różnych komponentów w celu utworzenia kompletnej struktury produktu. Poprzez ogólną analizę strukturalną można ocenić ogólną wydajność i niezawodność produktu.

Analizując strukturę produktu, możemy zrozumieć komponenty, funkcje, wydajność i charakterystykę produktu oraz zapewnić wskazówki dotyczące projektowania, produkcji i konserwacji produktu. Analiza struktury produktu jest ważnym ogniwem w procesie rozwoju produktu i produkcji, które może pomóc projektantom i inżynierom lepiej zrozumieć i ulepszyć produkty.

Analiza przepływu formy

AnsixTech Tooling oferuje usługę analizy przepływu formy, aby zapewnić uwypuklenie i wykrycie podstawowych problemów produkcyjnych na etapie projektowania, co stanowi wskazówkę dotyczącą ulepszenia projektu. Tematy raportu z analizy przepływu formy zwykle obejmują:

· Model analityczny · Materiał · System wlewowy · System chłodzenia · Ustawienia procesu · Wzór wypełnienia itp.

Analiza przepływu formy to metoda wykorzystująca technologię symulacji komputerowej do analizy i optymalizacji form wtryskowych. Dzięki analizie przepływu formy można przewidzieć i ocenić kluczowe parametry, takie jak przepływ, napełnianie, chłodzenie i skurcz podczas procesu formowania wtryskowego, aby pomóc projektantom zoptymalizować projekt formy oraz poprawić jakość produktu i wydajność produkcji.

Główne etapy analizy przepływu formy obejmują następujące aspekty:

Przygotowanie modelu: W pierwszej kolejności należy przygotować trójwymiarowy model formy wtryskowej. Geometrię formy można narysować za pomocą oprogramowania CAD i zaimportować do oprogramowania do analizy przepływu formy w celu późniejszej analizy.

Wybór materiału: Wybierz odpowiedni model materiału do formowania wtryskowego w oparciu o materiały użyte w rzeczywistym procesie formowania wtryskowego. Właściwości materiałów do formowania wtryskowego mają istotny wpływ na procesy takie jak przepływ, napełnianie i chłodzenie, dlatego prawidłowy dobór modeli materiałowych jest kluczem do analizy przepływu w formie.

Tworzenie siatki: Utwórz siatkę modelu formy i podziel geometrię formy na małe jednostki. Dokładność i gęstość zazębienia mają istotny wpływ na dokładność i wydajność obliczeniową analizy przepływu formy.

Analiza przepływu formy: Przeprowadź analizę przepływu formy, aby symulować kluczowe parametry, takie jak przepływ, napełnianie, chłodzenie i skurcz podczas procesu formowania wtryskowego. Dzięki analizie przepływu formy można przewidzieć i ocenić defekty i deformacje występujące podczas procesu formowania wtryskowego, takie jak zwarcia, pęcherzyki, wypaczenia itp.

Analiza i optymalizacja wyników: Przeprowadź analizę i optymalizację wyników w oparciu o wyniki analizy przepływu formy. Na podstawie wyników analizy można dostosować takie parametry, jak konstrukcja formy, układ chłodzenia i położenie dyszy, aby poprawić jakość produktu i wydajność produkcji.

Analiza przepływu formy może pomóc projektantom lepiej zrozumieć zachowanie przepływu i napełniania podczas procesu formowania wtryskowego, przewidywać i rozwiązywać potencjalne problemy oraz poprawiać jakość produktu i wydajność produkcji. Dzięki analizie przepływu formy można zmniejszyć liczbę prób i koszty form, skrócić cykl rozwoju produktu oraz poprawić niezawodność i wykonalność projektu. Dlatego analiza przepływu formy ma ważną wartość aplikacyjną w procesie projektowania i produkcji form wtryskowych.

Projekt dla produkcji

AnsixTech przeprowadza analizę wykonalności każdego projektu formowania wtryskowego, aby zoptymalizować projekt części, zminimalizować koszty oprzyrządowania i skrócić całkowity czas projektu. Szczegółowy raport z analizy jest przeglądany przez głównego projektanta, wytwórcę narzędzi, inżyniera zajmującego się formowaniem wtryskowym i kierownika projektu, aby upewnić się, że żądany komponent nadaje się do formowania wtryskowego.

Projektowanie formy odnosi się do projektowania formy odpowiedniej do wytworzenia produktu w oparciu o wymagania produktu i rysunki projektowe. Celem projektowania form jest osiągnięcie wysokiej jakości, wydajności i niskich kosztów produkcji produktów.

Proces projektowania formy obejmuje następujące kroki:

Przeanalizuj wymagania produktu: Najpierw musisz dokładnie przeanalizować wymagania produktu i rysunki projektowe. Zrozum kształt, rozmiar, materiał i inne cechy produktu, a także wymagania produkcyjne i przebieg procesu produktu.

Określ typ formy: Określ odpowiedni typ formy w oparciu o charakterystykę produktu i wymagania produkcyjne. Typowe typy form obejmują formy odlewnicze, formy wtryskowe, formy do tłoczenia itp. Różne typy form mają różne wymagania projektowe i procesy produkcyjne.

Zaprojektuj strukturę formy: Zaprojektuj strukturę formy zgodnie z kształtem i rozmiarem produktu. Obejmuje górną formę, dolną formę, rdzeń formy, wnękę formy i inne części formy. Projekt konstrukcyjny formy musi uwzględniać kształt, rozmiar, materiał i inne czynniki produktu, a także metodę otwierania i zamykania formy, układ chłodzenia, układ wydechowy itp.

Określ materiał formy: Wybierz odpowiedni materiał formy zgodnie z wymaganiami produktu i warunkami użytkowania formy. Powszechnie stosowane materiały na formy obejmują stal narzędziową, stal stopową itp. Przy wyborze materiałów na formy należy wziąć pod uwagę wytrzymałość, twardość, odporność na zużycie i inne właściwości materiału.

Wykonaj szczegółowy projekt formy: Wykonaj szczegółowy projekt formy zgodnie z projektem konstrukcyjnym formy. W tym rozmiar, kształt, technologia przetwarzania itp. Części formy. Szczegółowy projekt formy musi uwzględniać takie czynniki, jak montaż i łatwość konserwacji formy.

Produkcja form i debugowanie: Po ukończeniu projektowania formy należy przeprowadzić produkcję form i debugowanie. Produkcja form obejmuje zakup materiałów, przetwarzanie, obróbkę cieplną i inne procesy. Debugowanie formy obejmuje montaż formy, regulację i testowanie w celu zapewnienia normalnego działania formy.

Projektowanie form to złożony proces, który wymaga wszechstronnego uwzględnienia wymagań produktu, struktury formy i materiałów, a także innych czynników. Dobry projekt formy może poprawić jakość produktu i wydajność produkcji oraz obniżyć koszty produkcji. Dlatego projektowanie form odgrywa ważną rolę w rozwoju produktu i procesach produkcyjnych.

Produkcja form i produkcja masowa

Produkcja form odnosi się do wytwarzania form odpowiednich do wytwarzania produktu poprzez procesy takie jak przetwarzanie i montaż w oparciu o rysunki projektowe formy i wymagania. Celem produkcji form jest osiągnięcie wysokiej jakości, wysokiej precyzji i wysokiej wydajności produkcji.

Główne etapy produkcji form obejmują następujące aspekty:

Przygotowanie materiału: Wybierz odpowiednie materiały na formy zgodnie z wymaganiami projektu formy. Powszechnie stosowane materiały na formy obejmują stal narzędziową, stal stopową itp. Przygotowanie materiału obejmuje takie procesy, jak zakup materiału, cięcie i obróbka.

Przetwarzanie i produkcja: Do przetwarzania formy należy używać sprzętu do obróbki mechanicznej zgodnie z rysunkami projektu formy. Techniki przetwarzania obejmują frezowanie, wiercenie, toczenie itp. Proces przetwarzania wymaga ścisłej kontroli dokładności rozmiaru i kształtu, aby zapewnić jakość i dokładność formy.

Produkcja części: Formy składają się zwykle z wielu części, a każdą część należy wyprodukować. Produkcja części obejmuje przetwarzanie, obróbkę cieplną, obróbkę powierzchniową i inne procesy. Produkcja każdego elementu musi zapewniać dokładność rozmiaru i kształtu, aby zapewnić montaż i wydajność formy.

Montaż i debugowanie: Po zakończeniu produkcji każdego komponentu zmontuj i debuguj formę. Montaż formy obejmuje montaż, regulację i mocowanie części. Podczas procesu debugowania należy sprawdzić ruch i działanie formy, aby upewnić się, że forma może normalnie działać.

Produkcja masowa: Po zakończeniu produkcji formy i debugowaniu produkt może być produkowany masowo. Formy umożliwiają szybkie i dokładne wytwarzanie dużych ilości produktów o tym samym kształcie i rozmiarze. Zastosowanie form może poprawić wydajność produkcji i jakość produktu oraz obniżyć koszty produkcji.

Produkcja form i produkcja masowa to złożone procesy, które wymagają wszechstronnego uwzględnienia projektu formy, materiałów, technologii przetwarzania i innych czynników. Dobra produkcja form może poprawić jakość produktu i wydajność produkcji oraz obniżyć koszty produkcji. Dlatego produkcja form odgrywa ważną rolę w rozwoju produktu i procesie produkcyjnym.