AnsixTech sprzedał wiele form do etykietowania w formie na całym świecie, współpracował z systemem automatyzacji robotów, aby stworzyć zaawansowany system integracji.

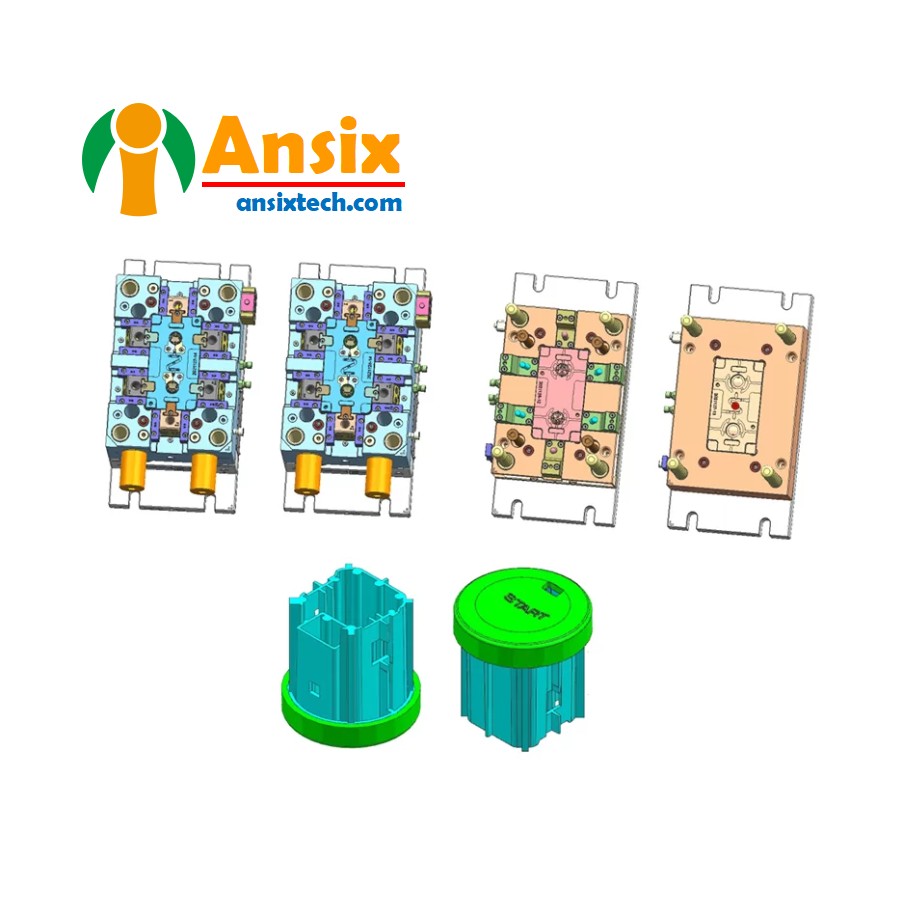

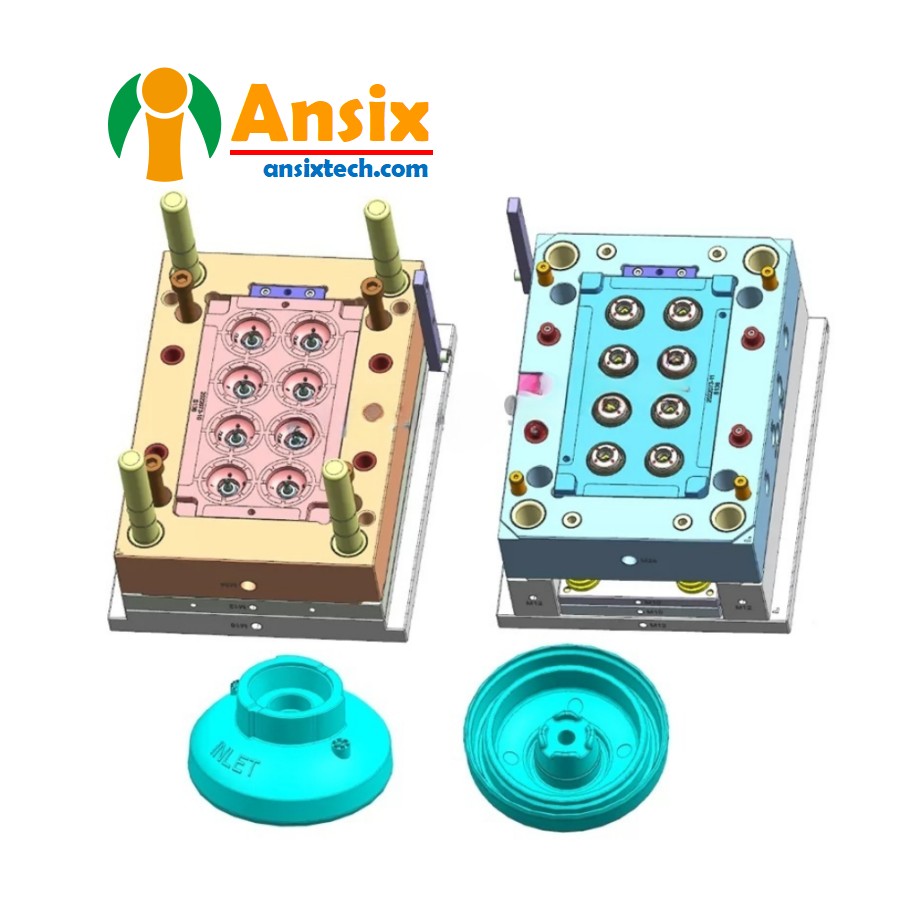

Etykietowanie w formie Cechy produktu formy:

* Precyzyjne wykonanie form, zapewnia stabilność etykietowania

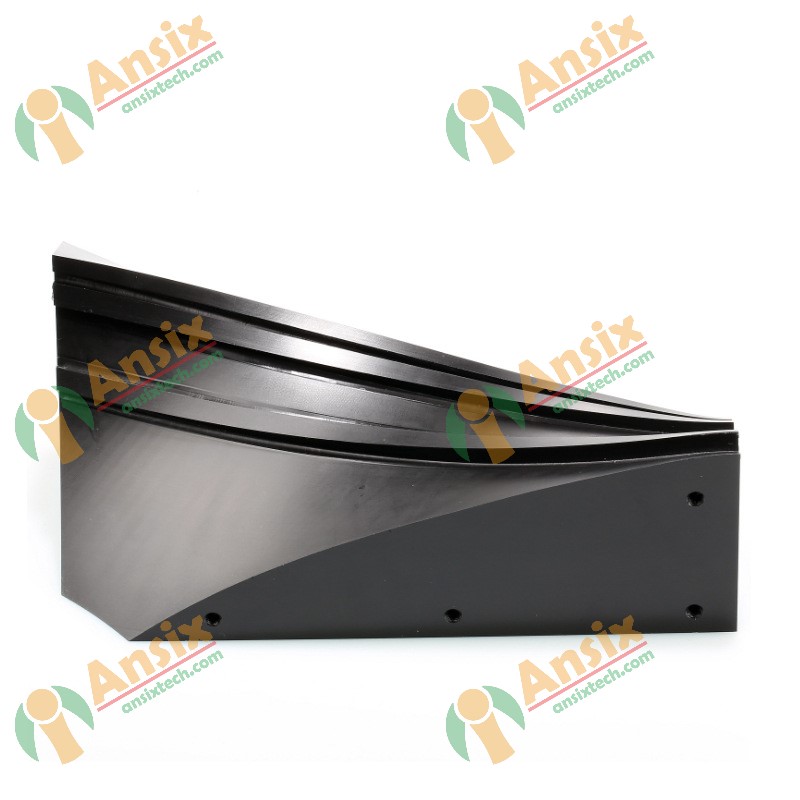

* Rozwiązanie do projektowania produktu, osiągnięcie zoptymalizowanej aplikacji IML

* Lekkie rozwiązanie - zapewnij klientom zoptymalizowane sugestie dotyczące projektu produktu, aby osiągnąć najlepszą wydajność produkcyjną.

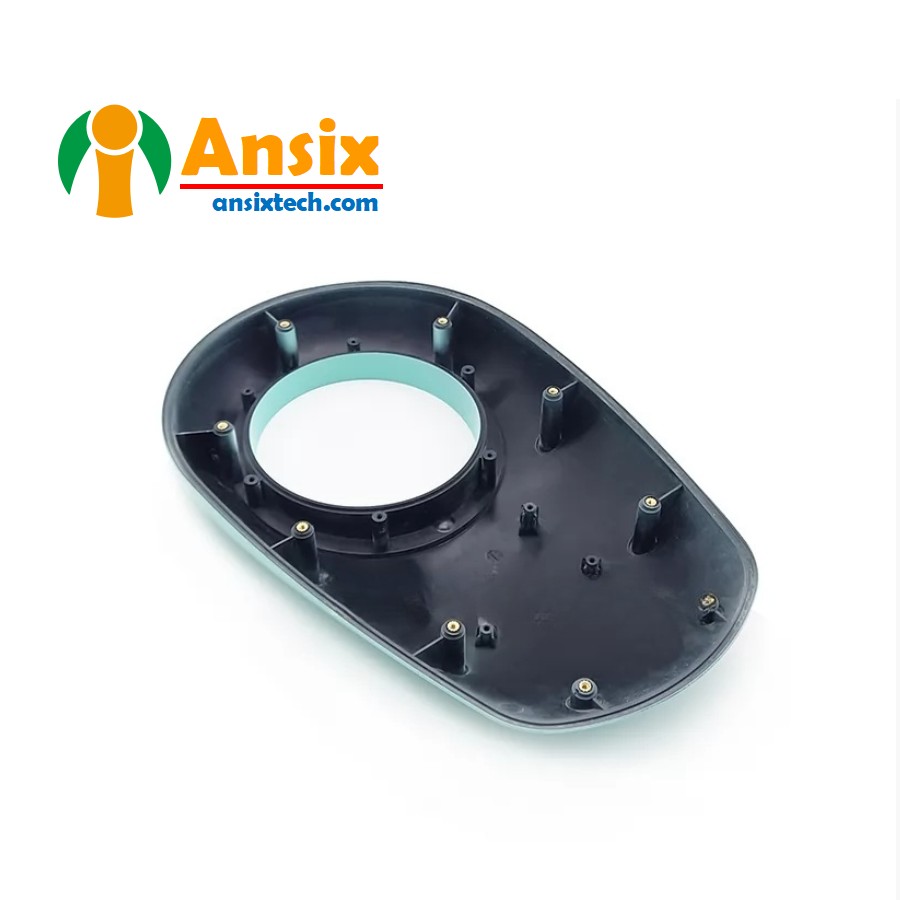

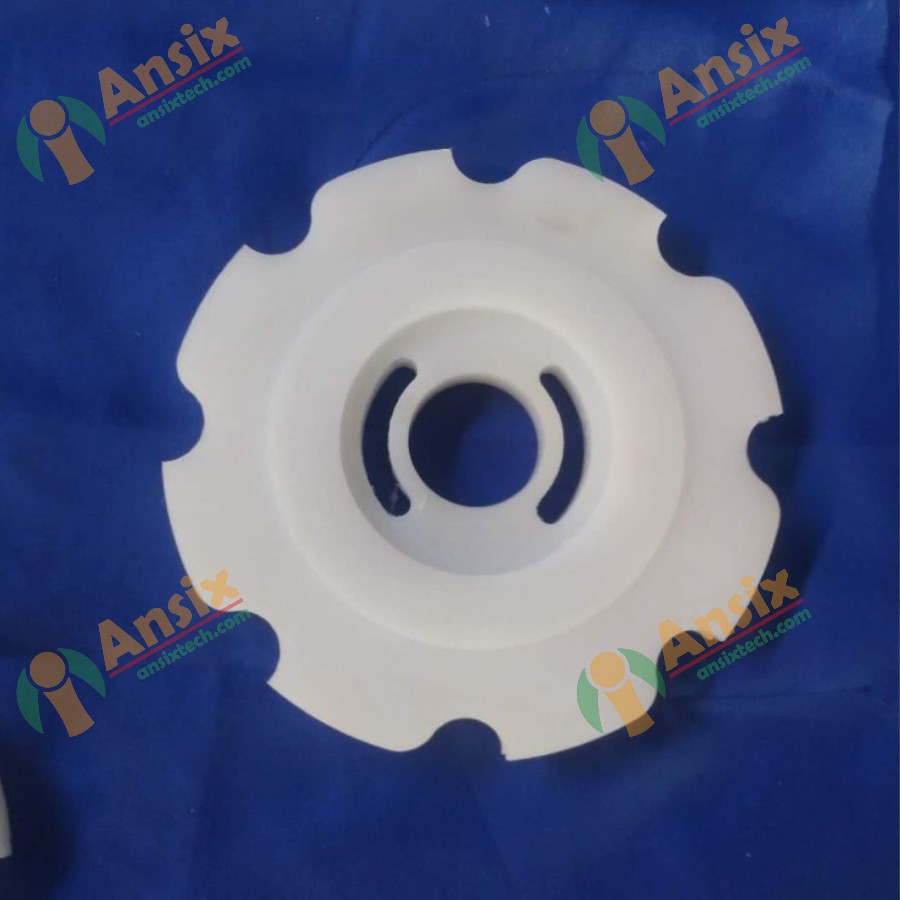

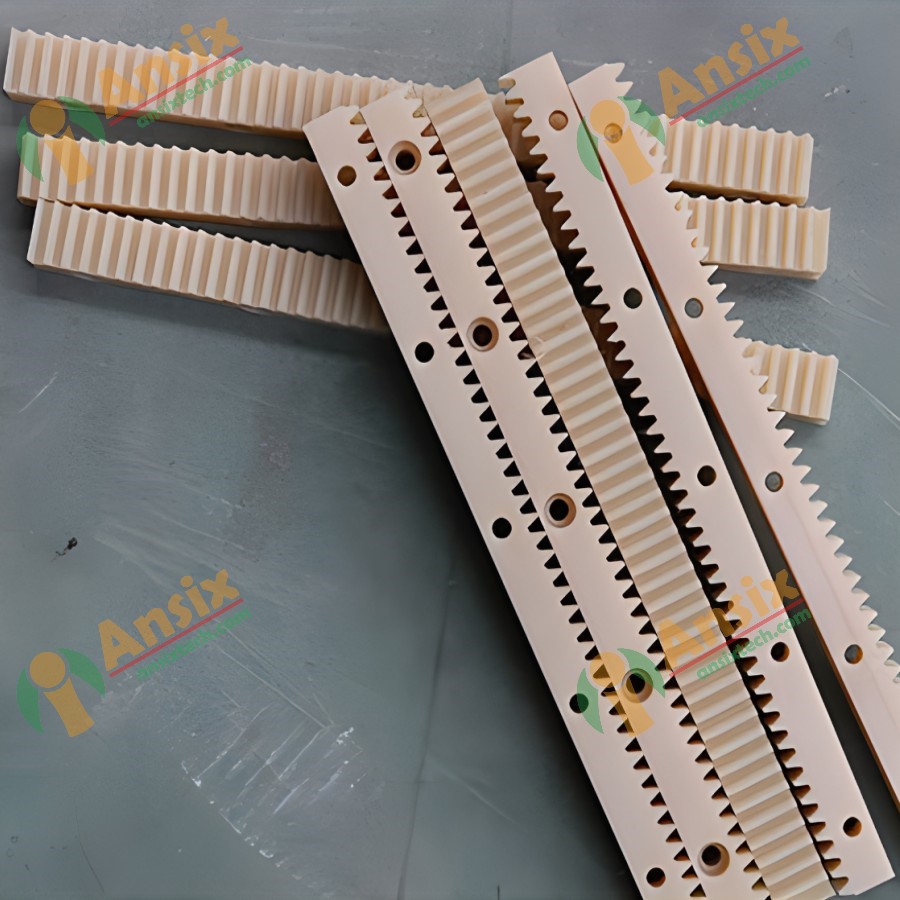

* Konstrukcja płyty ścieralnej - w przypadku długotrwałego zainteresowania, łatwiejsza regulacja koncentryczności.

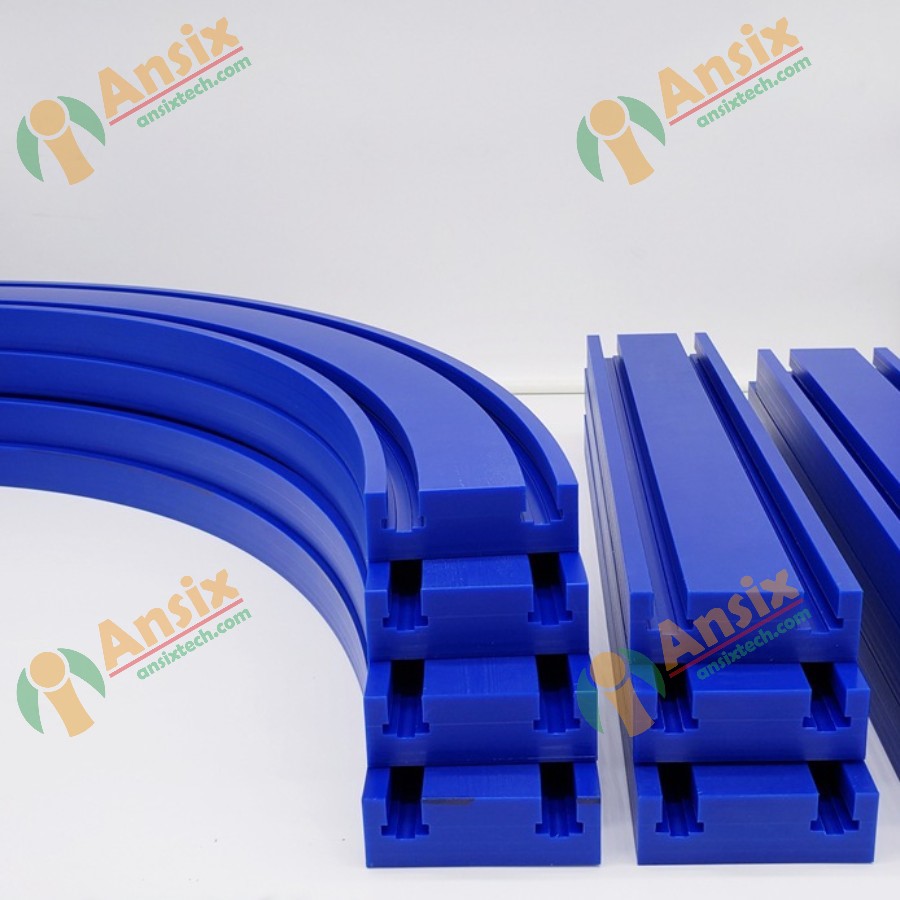

* Konstrukcja z wgłębieniem centrowanym kwadratowo/ Konstrukcja z wgłębieniem centrowanym na okrągło

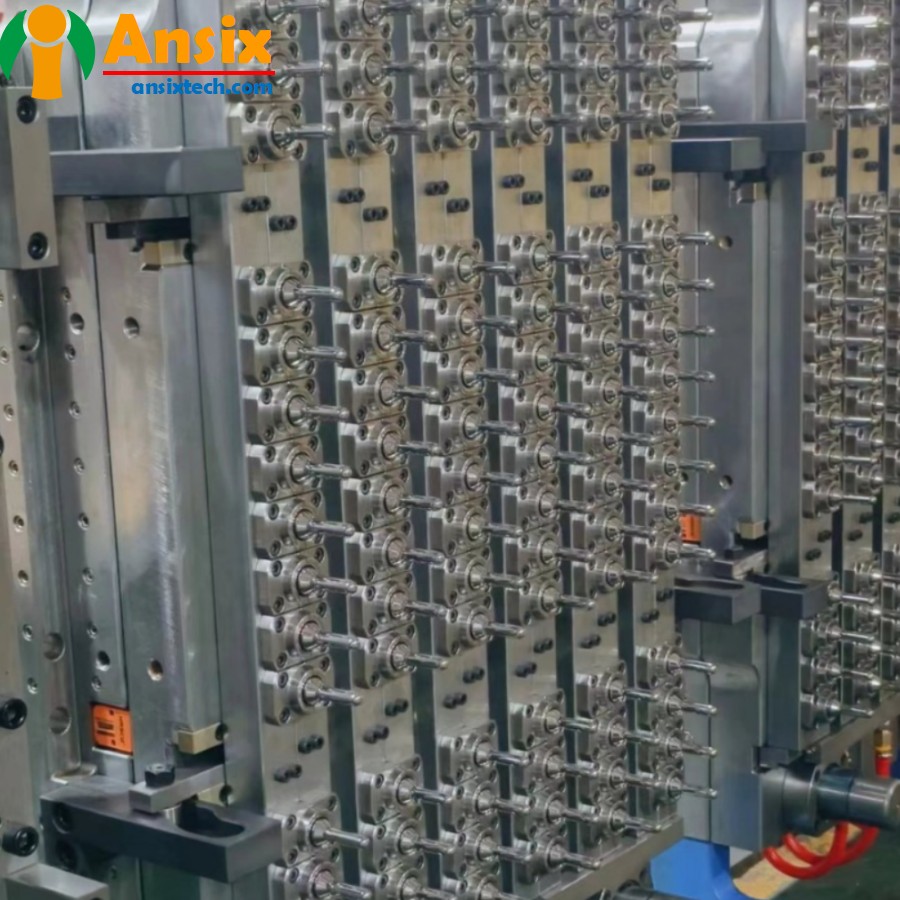

Konstrukcja z wieloma wnękami: 16 kaw, 8 kaw, 6 kaw, 4 kaw, 2 kaw, 1 kaw... itd.

Trudności w produkcji form do etykietowania w formie obejmują głównie następujące aspekty:

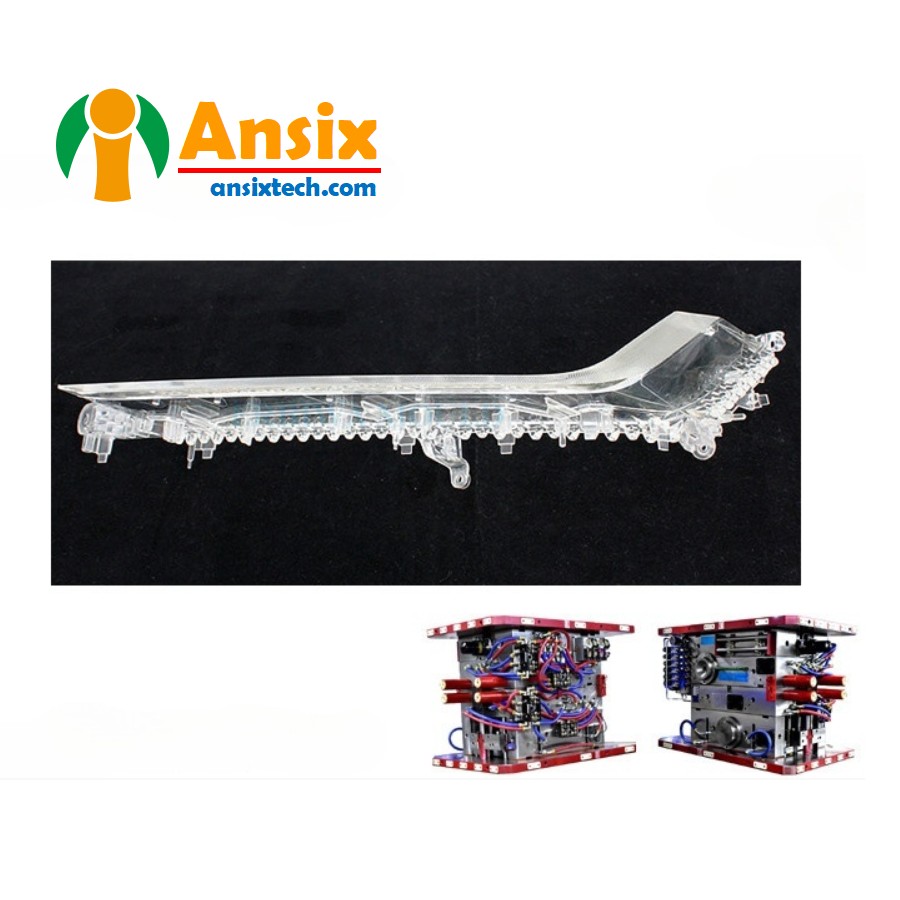

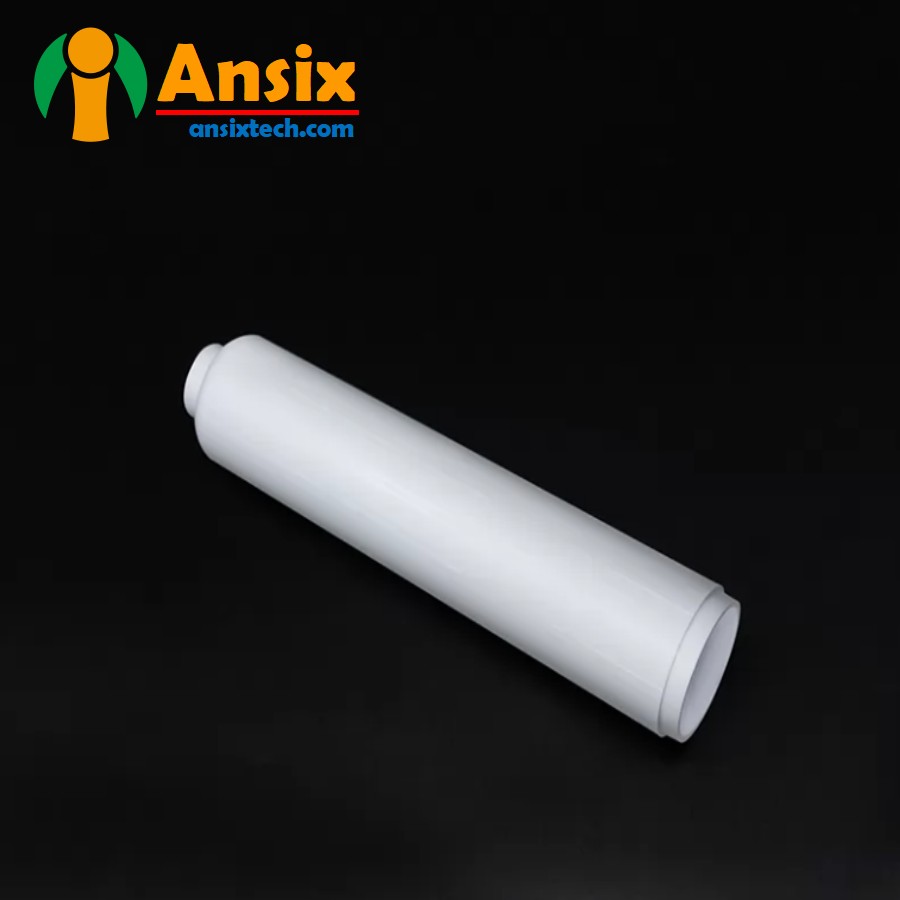

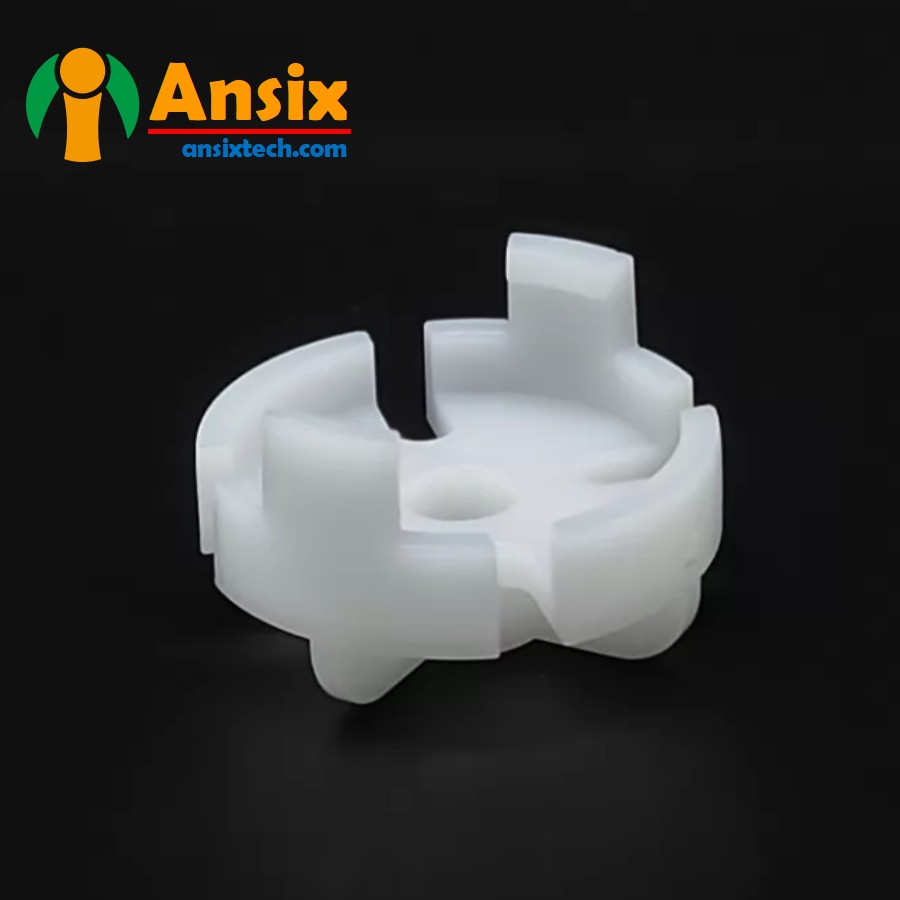

Projekt struktury formy: Formy do etykietowania w formie muszą uwzględniać rozmiar i kształt etykiety, a także metodę otwierania i zamykania formy oraz układ układu wtryskowego. Konstrukcja formy musi być odpowiednio zaprojektowana, aby etykieta mogła dokładnie dopasować się do produktu, a formowanie wtryskowe mogło przebiegać sprawnie.

Pozycjonowanie i mocowanie etykiety: Forma do etykietowania w formie musi uwzględniać położenie i mocowanie etykiety, aby mieć pewność, że etykieta będzie dokładnie pasować do produktu i nie będzie się przesuwać ani odpadać podczas procesu formowania wtryskowego. Sposób umieszczenia i mocowania etykiet musi być zaprojektowany tak, aby był stabilny i niezawodny, bez zakłócania procesu formowania wtryskowego.

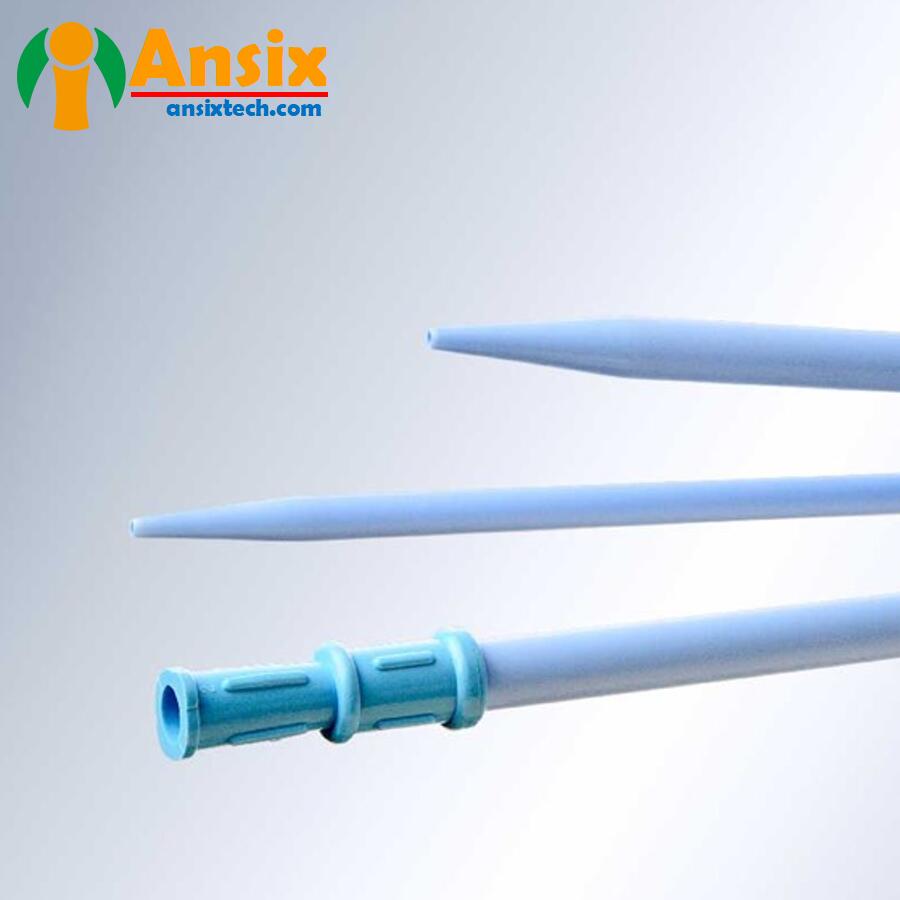

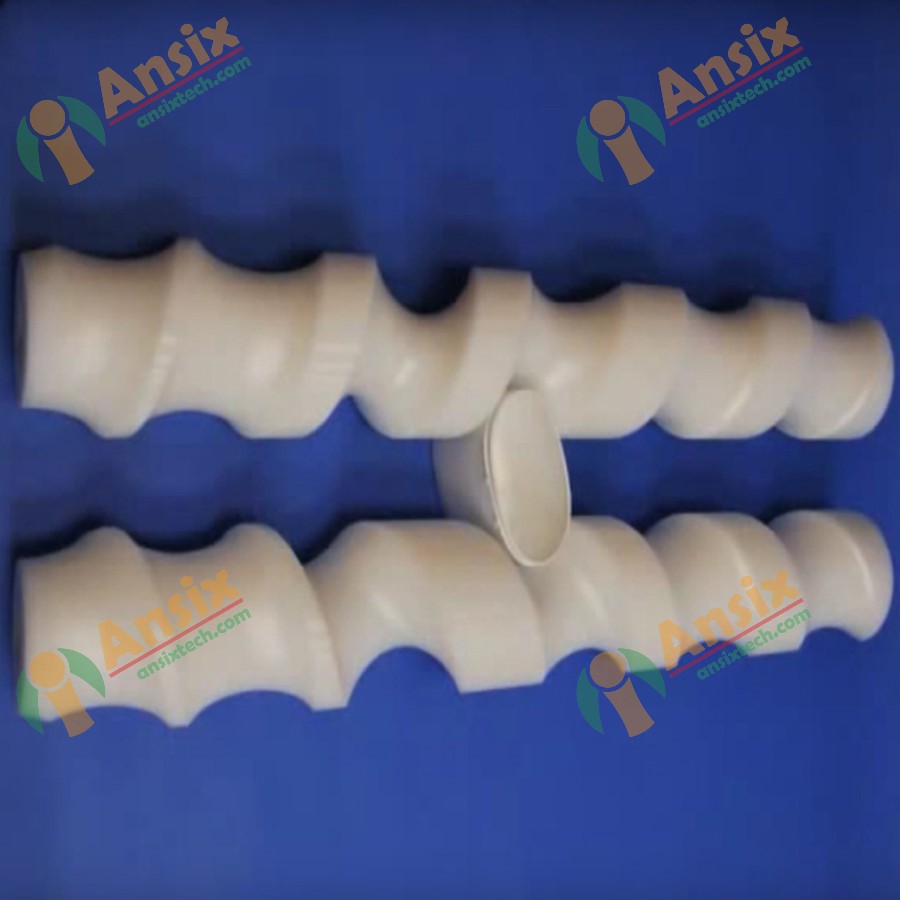

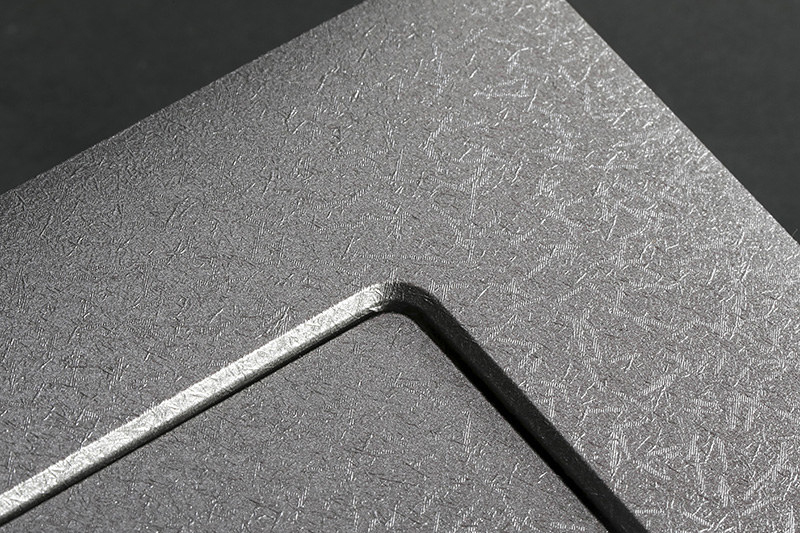

Wybór materiału: Formy do etykietowania w formie muszą wykorzystywać materiały o wysokiej twardości i wysokiej odporności na zużycie, aby wytrzymać wysokie ciśnienie i wysoką temperaturę podczas procesu formowania wtryskowego. Jednocześnie należy wziąć pod uwagę przewodność cieplną materiału, aby zapewnić szybkie schłodzenie formy i poprawić wydajność produkcji.

Wymagania dotyczące dokładności przetwarzania: Formy do etykietowania w formie mają wysokie wymagania dotyczące dokładności przetwarzania, zwłaszcza dokładności otworów pozycjonujących i otworów mocujących etykiety, które muszą zapewniać dokładne ustawienie i zamocowanie etykiety podczas procesu formowania wtryskowego. Jednocześnie należy wziąć pod uwagę dokładność wymiarową i dokładność dopasowania formy, aby zapewnić otwieranie i zamykanie formy oraz normalne działanie układu wtryskowego.

Optymalizacja procesu wtryskiwania obejmuje głównie następujące aspekty:

Optymalizacja parametrów wtrysku: Dostosowując prędkość wtrysku, ciśnienie wtrysku, czas przetrzymywania i inne parametry wtryskarki, można uzyskać najlepszy efekt wtrysku. Szczególnie podczas procesu etykietowania w formie należy kontrolować prędkość wtrysku i ciśnienie wtrysku, aby zapobiec przesuwaniu się lub odpadaniu etykiety.

Optymalizacja układu chłodzenia: Projektując rozsądny układ chłodzenia, można przyspieszyć prędkość chłodzenia formy i skrócić cykl formowania wtryskowego. Zwłaszcza podczas procesu etykietowania w formie należy wziąć pod uwagę sposób mocowania etykiety i przewodność cieplną materiału, aby zapewnić szybkie przymocowanie etykiety do produktu bez powodowania naprężeń termicznych lub deformacji.

Kontrola temperatury formy: Kontrolując temperaturę formy, można zapewnić, że tworzywo sztuczne może utrzymać odpowiedni stan stopiony podczas procesu formowania wtryskowego i może całkowicie wypełnić wnękę formy. Zwłaszcza podczas procesu etykietowania w formie należy kontrolować równomierność rozkładu temperatury w formie, aby uniknąć naprężeń termicznych i deformacji.

Obróbka powierzchni formy: Na powierzchni formy przeprowadza się polerowanie, natryskiwanie i inne zabiegi w celu poprawy wykończenia powierzchni i odporności formy na zużycie oraz zmniejszenia tarcia i zużycia materiałów z tworzyw sztucznych podczas procesu formowania wtryskowego.

Dzięki powyższym środkom optymalizacyjnym można poprawić jakość produkcji i efekt formowania wtryskowego formy do etykietowania w formie, zmniejszyć odsetek defektów i poprawić wydajność produkcji.... Prześlij nam wiadomość (E-mail: info@ansixtech.com) w dowolnym momencie, a nasz zespół odpowie Ci w ciągu 12 godzin.