Peek Enjeksiyon Kalıplama

ÖZELLİKLER

- PEEK Enjeksiyon Kalıplama

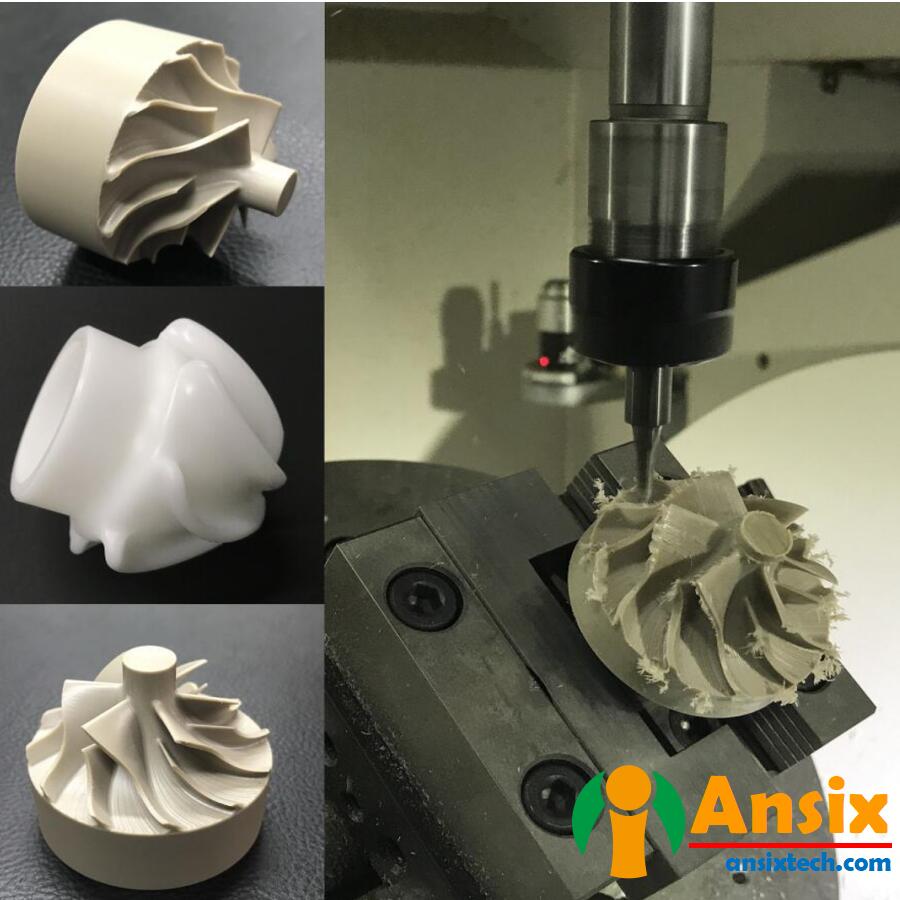

PEEK malzemesi, mükemmel ısı direnci, kimyasal direnç, mekanik özellikler ve elektriksel yalıtım özelliklerine sahip, yüksek performanslı bir mühendislik plastiğidir. Bu nedenle PEEK malzemeleri plastik kalıplarda ve enjeksiyon kalıplama alanlarında yaygın olarak kullanılmaktadır.PEEK plastik kalıpları yaparken aşağıdaki gereksinimleri göz önünde bulundurmanız gerekir:Isı direnci: PEEK malzemesi yüksek erime noktasına ve termal stabiliteye sahiptir ve yüksek sıcaklıktaki ortamlarda kullanılabilir. Bu nedenle PEEK plastik kalıplarının yüksek sıcaklıktaki çalışma koşullarına dayanabilmesi gerekir.Kimyasal direnç: PEEK malzemesi çeşitli kimyasal maddelere karşı iyi bir korozyon direncine sahiptir ve asitlere, alkalilere, solventlere ve diğer kimyasal maddelere maruz kalan ortamlarda kullanılabilir. Bu nedenle PEEK plastik kalıplarının iyi bir kimyasal dirence sahip olması gerekir.Mekanik özellikler: PEEK malzemesi yüksek mukavemet ve sertliğe sahiptir ve büyük kuvvetlere ve basınçlara dayanabilir. Bu nedenle PEEK plastik kalıplarının yeterli mekanik dayanıma ve sertliğe sahip olması gerekir.Enjeksiyon kalıplama işleminde PEEK malzemeleri kullanıldığında aşağıdaki gereksinimlerin dikkate alınması gerekir:Enjeksiyon kalıplama sıcaklığı: PEEK malzemesi yüksek bir erime noktasına sahiptir ve genellikle 300°C'nin üzerindeki yüksek sıcaklıklarda enjekte edilmesi gerekir. Bu nedenle enjeksiyonlu kalıplama ekipmanının PEEK malzemesinin tamamen eritilebilmesini sağlamak için yeterli ısıtma kapasitesine sahip olması gerekir.Enjeksiyon basıncı: PEEK malzemesi yüksek viskoziteye sahiptir ve kalıba tamamen doldurulması için yüksek enjeksiyon basıncı gerektirir. Bu nedenle enjeksiyon kalıplama ekipmanının yeterli enjeksiyon basıncına sahip olması gerekir.Soğutma sistemi: Ürünün şeklini ve boyutunu koruyabilmesini sağlamak için PEEK malzemesinin enjeksiyon kalıplamadan sonra hızlı bir şekilde soğutulması gerekir. Bu nedenle enjeksiyon kalıbının yeterli soğutma etkisini sağlayabilmesi için iyi bir soğutma sistemine sahip olması gerekir.PEEK malzemelerinin plastik kalıplar ve enjeksiyon kalıplama alanındaki uygulama gereksinimleri nispeten yüksektir. Isı direnci, kimyasal direnç ve mekanik özellikler gibi faktörlerin dikkate alınması ve ilgili ekipman ve proses kontrol önlemlerinin donatılması gerekir.

- PEEK Malzemesi Hakkında

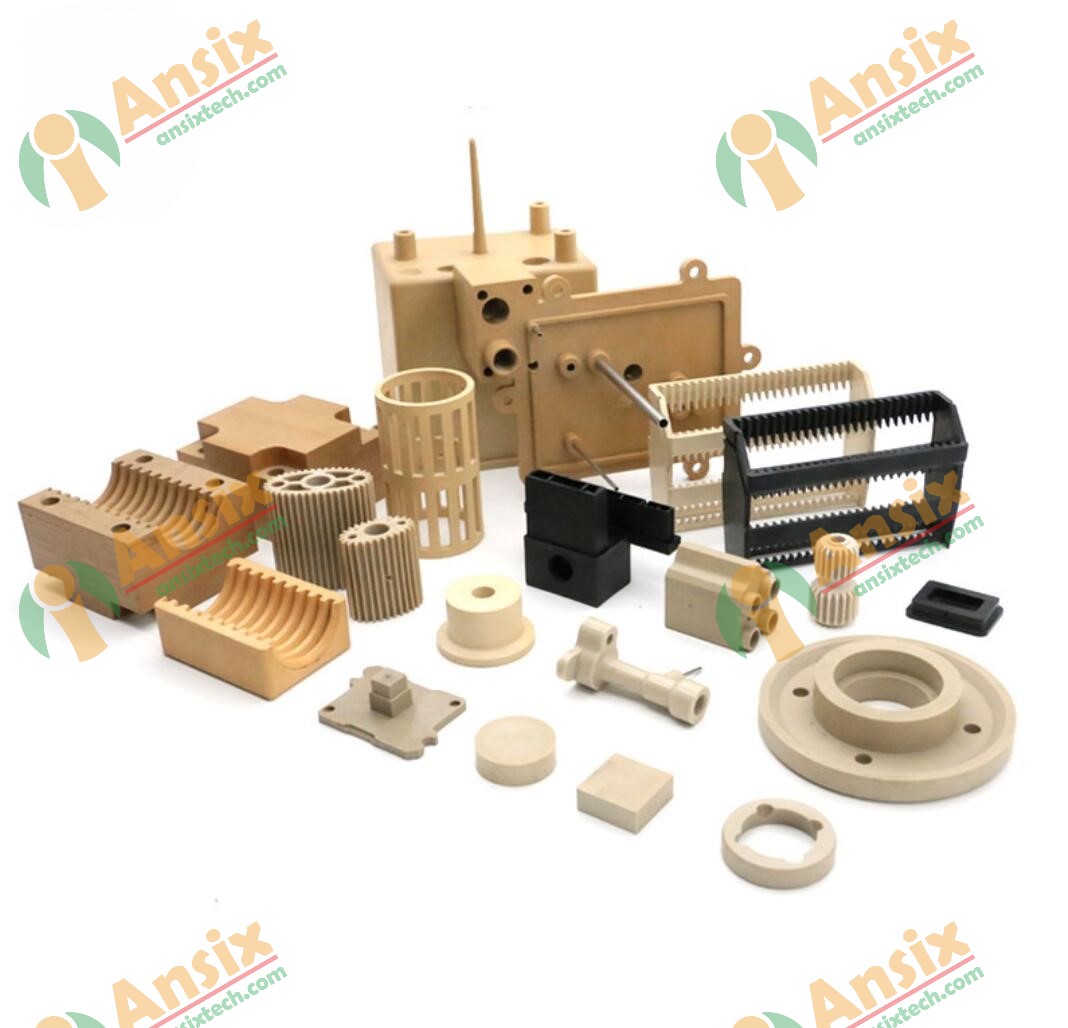

PEEK malzemesi birçok mükemmel özelliğe sahip yüksek performanslı bir mühendislik plastiğidir, dolayısıyla çeşitli alanlarda geniş bir uygulama yelpazesine sahiptir. PEEK malzemelerinin bazı yaygın uygulamaları şunlardır:Havacılık alanı: PEEK malzemesi mükemmel yüksek sıcaklık direncine ve kimyasal dirence sahiptir, bu nedenle havacılık alanında havacılık motor bileşenleri, uzay aracı yapısal parçaları, yakıt sistemleri vb. üretiminde yaygın olarak kullanılır.Otomotiv endüstrisi: PEEK malzemeleri otomotiv endüstrisinde motor parçaları, sensörler, contalar vb. gibi yüksek sıcaklık bileşenlerinin üretiminde kullanılır. Isı direnci ve kimyasal direnci, yüksek sıcaklıklarda ve zorlu ortamlarda stabil çalışmasına olanak tanır.Tıp endüstrisi: PEEK malzemeleri tıp endüstrisinde tıbbi cihazlar, tıbbi ekipman, tıbbi sarf malzemeleri vb. üretmek için yaygın olarak kullanılmaktadır. Biyouyumluluğu ve kimyasal direnci, onu yapay eklemler, implantlar, cerrahi aletler vb. gibi çeşitli tıbbi uygulamalar için uygun hale getirir. .Elektronik ve elektrik alanı: PEEK malzemesi mükemmel elektrik yalıtım özelliklerine ve yüksek sıcaklık direncine sahiptir, bu nedenle elektronik ve elektrik alanında kablo, konektör, yalıtım parçaları vb. üretiminde yaygın olarak kullanılır.Kimya endüstrisi: PEEK malzemeleri kimya endüstrisinde kimyasal reaktörler, pompa gövdeleri, vanalar vb. gibi korozyona dayanıklı ekipman ve boru hatları üretmek için kullanılır. Kimyasal direnci, çeşitli kimyasallardan kaynaklanan korozyona dayanmasına olanak tanır.Diğer alanlar: PEEK malzemeleri ayrıca petrol ve gaz endüstrisinde, gıda işleme endüstrisinde, yarı iletken endüstrisinde vb. kullanılmaktadır. Yüksek sıcaklık dayanımı, kimyasal direnci ve mekanik özellikleri, bu endüstrilerin özel ihtiyaçlarını karşılamasını sağlar.Polietereterketon (PEEK), sertliği ve mukavemeti nedeniyle metaller ve kompozitler gibi diğer malzemelerin yerini alır. Bu yüksek performanslı termoplastik polimer, benzersiz özellik kombinasyonu nedeniyle çeşitli endüstrilerde çeşitli avantajlar sunar.Bu olağanüstü özellikleri nedeniyle PEEK, havacılık, otomotiv, tıp, elektronik, kimyasal işleme ve daha fazlasını içeren çok çeşitli endüstrilerde uygulama alanı bulmaktadır. Çeşitli yüksek performanslı uygulamalarda metalleri değiştirme yeteneğinin yanı sıra azaltılmış ağırlık, korozyon direnci ve tasarım esnekliği gibi avantajlar sunması nedeniyle değerlidir.PEEK malzemeleri mükemmel özelliklerinden dolayı havacılık, otomobil, medikal, elektronik ve elektrik, kimya endüstrileri gibi çeşitli alanlarda yaygın olarak kullanılmaktadır.

- PEEK Malzemesi Hakkında

PEEK malzemesi birçok mükemmel özelliğe sahip yüksek performanslı bir mühendislik plastiğidir, dolayısıyla çeşitli alanlarda geniş bir uygulama yelpazesine sahiptir. PEEK malzemelerinin bazı yaygın uygulamaları şunlardır:Havacılık alanı: PEEK malzemesi mükemmel yüksek sıcaklık direncine ve kimyasal dirence sahiptir, bu nedenle havacılık alanında havacılık motor bileşenleri, uzay aracı yapısal parçaları, yakıt sistemleri vb. üretiminde yaygın olarak kullanılır.Otomotiv endüstrisi: PEEK malzemeleri otomotiv endüstrisinde motor parçaları, sensörler, contalar vb. gibi yüksek sıcaklık bileşenlerinin üretiminde kullanılır. Isı direnci ve kimyasal direnci, yüksek sıcaklıklarda ve zorlu ortamlarda stabil çalışmasına olanak tanır.Tıp endüstrisi: PEEK malzemeleri tıp endüstrisinde tıbbi cihazlar, tıbbi ekipman, tıbbi sarf malzemeleri vb. üretmek için yaygın olarak kullanılmaktadır. Biyouyumluluğu ve kimyasal direnci, onu yapay eklemler, implantlar, cerrahi aletler vb. gibi çeşitli tıbbi uygulamalar için uygun hale getirir. .Elektronik ve elektrik alanı: PEEK malzemesi mükemmel elektrik yalıtım özelliklerine ve yüksek sıcaklık direncine sahiptir, bu nedenle elektronik ve elektrik alanında kablo, konektör, yalıtım parçaları vb. üretiminde yaygın olarak kullanılır.Kimya endüstrisi: PEEK malzemeleri kimya endüstrisinde kimyasal reaktörler, pompa gövdeleri, vanalar vb. gibi korozyona dayanıklı ekipman ve boru hatları üretmek için kullanılır. Kimyasal direnci, çeşitli kimyasallardan kaynaklanan korozyona dayanmasına olanak tanır.Diğer alanlar: PEEK malzemeleri ayrıca petrol ve gaz endüstrisinde, gıda işleme endüstrisinde, yarı iletken endüstrisinde vb. kullanılmaktadır. Yüksek sıcaklık dayanımı, kimyasal direnci ve mekanik özellikleri, bu endüstrilerin özel ihtiyaçlarını karşılamasını sağlar.Polietereterketon (PEEK), sertliği ve mukavemeti nedeniyle metaller ve kompozitler gibi diğer malzemelerin yerini alır. Bu yüksek performanslı termoplastik polimer, benzersiz özellik kombinasyonu nedeniyle çeşitli endüstrilerde çeşitli avantajlar sunar.Bu olağanüstü özellikleri nedeniyle PEEK, havacılık, otomotiv, tıp, elektronik, kimyasal işleme ve daha fazlasını içeren çok çeşitli endüstrilerde uygulama alanı bulmaktadır. Düşük ağırlık, korozyon direnci ve tasarım esnekliği gibi avantajlar sunarken çeşitli yüksek performanslı uygulamalarda metalleri değiştirme yeteneği nedeniyle değerlidir.PEEK malzemeleri mükemmel özelliklerinden dolayı havacılık, otomobil, medikal, elektronik ve elektrik, kimya endüstrileri gibi çeşitli alanlarda yaygın olarak kullanılmaktadır.

- Yüksek Sıcaklık Zorlukları

PEEK enjeksiyonlu kalıplama aşağıdaki avantajlara sahiptir:Yüksek sıcaklık dayanımı: PEEK mükemmel yüksek sıcaklık dayanımına sahiptir ve yüksek sıcaklıktaki ortamlarda fiziksel ve mekanik özelliklerini kaybetmeden uzun süre kullanılabilir. Bu, PEEK enjeksiyon kalıplı ürünlerinin yüksek sıcaklıktaki işlemlerde ve uygulamalarda iyi performans göstermesini sağlar.Kimyasal direnç: PEEK iyi bir kimyasal dirence sahiptir ve birçok kimyasalın aşınmasına dayanabilir. Bu, PEEK enjeksiyon kalıplı ürünlerinin kimya, tıp ve elektronik endüstrileri gibi kimyasal maddeler içeren uygulamalarda kullanılmasına olanak tanır.Mekanik özellikler: PEEK enjeksiyonla kalıplanmış ürünler, yüksek mukavemet, sertlik ve aşınma direnci dahil olmak üzere mükemmel mekanik özelliklere sahiptir. Bu, PEEK enjeksiyon kalıplı ürünlerinin otomotiv, havacılık ve makine mühendisliği gibi yüksek mukavemet ve dayanıklılık gerektiren uygulamalarda kullanılmasına olanak tanır.Boyutsal kararlılık: PEEK enjeksiyonla kalıplanmış ürünler iyi boyutsal kararlılığa sahiptir, yani sıcaklık ve nemdeki değişiklikler altında boyut değişiklikleri küçüktür. Bu, PEEK enjeksiyon kalıplı ürünlerinin hassas alet ve ekipmanlar gibi hassas boyut ve stabilite gerektiren uygulamalarda kullanılmasına olanak tanır.İyi elektrik yalıtım özellikleri: PEEK iyi elektrik yalıtım özelliklerine sahiptir ve elektronik ve elektrik uygulamalarında kullanılabilir. Düşük dielektrik sabiti ve düşük dielektrik kaybı vardır, bu da onu tercih edilen yüksek performanslı bir elektrik yalıtım malzemesi haline getirir.PEEK enjeksiyon kalıplama, yüksek sıcaklık direnci, kimyasal direnç, mükemmel mekanik özellikler, boyutsal stabilite ve iyi elektriksel yalıtım özellikleri gibi avantajlara sahiptir ve bu da onu çeşitli yüksek performanslı uygulamalarda yaygın olarak kullanılmasını sağlar.PEEK (polietereterketon), mükemmel yüksek sıcaklık direncine sahip, yüksek performanslı bir mühendislik plastiğidir. PEEK'in camsı geçiş sıcaklığı (Tg) yaklaşık 143°C'dir ve erime noktası yaklaşık 343°C'dir. Yüksek sıcaklıktaki ortamlarda fiziksel ve mekanik özelliklerini kaybetmeden uzun süre kullanılabilir.PEEK'in yüksek sıcaklık direnci, birçok uygulamada yaygın olarak kullanılmasını sağlar. Örneğin havacılık, otomotiv, elektronik, kimya ve diğer endüstrilerde PEEK genellikle yüksek sıcaklıktaki ortamlarda contalar, valfler, pompa gövdeleri, sensörler ve diğer bileşenlerin üretiminde kullanılır.PEEK'in yüksek sıcaklık direnci aynı zamanda ona iyi bir kimyasal direnç ve aşınma direnci sağlar. Birçok kimyasala dayanıklı olması ve düşük sürtünme katsayısına sahip olması sürtünme ve aşınmanın yüksek olduğu ortamlarda mükemmel dayanıklılık sağlar.Özetle, PEEK'in yüksek sıcaklık direnci mükemmeldir ve bu da onu birçok yüksek sıcaklık ortamı için ideal bir seçim haline getirir.600°F veya 320°C'yi aştığınızda işleme ve makinelerin pek çok yönü değişir. PEEK yarı kristal bir malzemedir, yani moleküllerinin bir kısmı kristal oluşturur ve tüm performansı kristalliğinden etkilenir.PEEK parçalarını tam kristallikte üretmek için işlemenin, kristalliği en üst düzeye çıkaracak şekilde kontrol edilmesi gerekir ve parça geometrisi, bu kristalliği elde etmek için işleme yöntemlerini etkiler.

- PEEK için Maliyet Konuları

PEEK'in maliyetini değerlendirirken dikkate alınması gereken birkaç faktör vardır:Hammadde maliyeti: PEEK'in ham madde maliyeti nispeten yüksektir ve bu, benzersiz performansı ve yüksek kalite gereksinimleriyle belirlenir. PEEK'in üretim süreci nispeten karmaşıktır ve özel hammadde ve süreçlerin kullanılmasını gerektirir, bu da maliyetinin artmasına neden olur. Bu nedenle hammadde maliyeti PEEK maliyetinin önemli bir parçasıdır.İşleme maliyeti: PEEK'in işleme süreci nispeten karmaşıktır ve işleme için yüksek sıcaklık ve yüksek basınçlı enjeksiyonlu kalıplama ekipmanının kullanılmasını gerektirir. Bu ekipmanların maliyeti yüksektir ve PEEK işlemesi zordur ve daha yüksek teknik gereksinimler ve işletme deneyimi gerektirir; bu da işleme maliyetlerini artıracaktır. Bu nedenle işleme maliyetleri de PEEK maliyetlerinin önemli bir parçasıdır.Kalite gereksinimleri: Yüksek performanslı bir malzeme olarak PEEK'in yüksek kalite gereksinimleri vardır. PEEK ürünlerinin üretimi, ürün performansını ve güvenilirliğini sağlamak için üretim sürecinin sıkı kontrolünü ve kalite testlerini gerektirir. Bu kalite kontrol önlemleri üretim maliyetlerini artırır. Bu nedenle kalite gereksinimleri de PEEK maliyetinde önemli bir husustur.Arz ve talep: PEEK'e yönelik piyasa talebi nispeten küçüktür ve arz da nispeten küçüktür. Bu aynı zamanda PEEK'in maliyetine de etki edecek ve arz-talep ilişkisi piyasa fiyatını etkileyecektir. Tedarik zinciri istikrarı ve tedarikçi seçimi de PEEK'in maliyeti üzerinde etkili olacaktır.Uygulama alanları ve ölçeği: PEEK'in maliyeti de farklı uygulama alanları ve ölçeklerine göre değişiklik gösterecektir. Bazı spesifik uygulama alanları PEEK'in daha yüksek performans ve kaliteye sahip olmasını gerektirebilir, dolayısıyla maliyet de buna göre artacaktır. Aynı zamanda üretim ölçeğinin boyutu da PEEK'in maliyetini etkileyecektir ve büyük ölçekli üretim genellikle maliyetleri düşürebilir.PEEK, 600°F veya 320°C'nin üzerindeki sıcaklıklarda işlenir ve yüksek işleme sıcaklıkları ve parlama noktalarıyla başa çıkmak için farklı şekilde yapılandırılması gereken özel olarak üretilmiş işleme makineleri ve takımları gerektirir. PEEK'in implant dereceleri daha pahalıdır ve malzeme üreticisi, işlemci ve müşteri arasında işbirliği gerektirir.

- PEEK'in maliyet hususları, hammadde maliyeti, işleme maliyeti, kalite gereksinimleri, arz ve talep, uygulama alanı ve ölçeği gibi faktörleri içerir. PEEK maliyet değerlendirmesi yapılırken bu faktörlerin kapsamlı bir şekilde dikkate alınması ve belirli koşullara göre analiz ve karar verilmesi gerekir.PEEK nispeten yüksek maliyetli, yüksek performanslı bir mühendislik plastiğidir. PEEK'in maliyetini etkileyen çeşitli faktörler şunlardır:Hammadde maliyeti: PEEK'in ham madde maliyeti nispeten yüksektir ve bu, benzersiz performansı ve yüksek kalite gereksinimleriyle belirlenir. PEEK'in üretim süreci nispeten karmaşıktır ve özel hammadde ve süreçlerin kullanılmasını gerektirir, bu da maliyetinin artmasına neden olur.İşleme maliyeti: PEEK'in işleme süreci nispeten karmaşıktır ve işleme için yüksek sıcaklık ve yüksek basınçlı enjeksiyonlu kalıplama ekipmanının kullanılmasını gerektirir. Bu ekipmanların maliyeti yüksektir ve PEEK işlemesi zordur ve daha yüksek teknik gereksinimler ve işletme deneyimi gerektirir; bu da işleme maliyetlerini artıracaktır.Kalite gereksinimleri: Yüksek performanslı bir malzeme olarak PEEK'in yüksek kalite gereksinimleri vardır. PEEK ürünlerinin üretimi, ürün performansını ve güvenilirliğini sağlamak için üretim sürecinin sıkı kontrolünü ve kalite testlerini gerektirir. Bu kalite kontrol önlemleri üretim maliyetlerini artırır.Piyasa talebi ve arzı: PEEK'e yönelik piyasa talebi nispeten küçüktür ve arz da nispeten küçüktür. Bu aynı zamanda PEEK'in maliyetine de etki edecek ve arz-talep ilişkisi piyasa fiyatını etkileyecektir.PEEK malzemeleri, kalıp imalatı, enjeksiyon kalıplama, ekstrüzyon kalıplama veya diğer kalıplama işlemlerini gerektiren ürün veya parçanız varsa istediğiniz zaman bizimle iletişime geçebilirsiniz (E-posta: info@ansixtech.com ) ve size 8 dakika içinde geri dönüş yapacağız. saat Tasarımınızın gerçekleştirilebilmesi ve uygulanabilmesi için en iyi üretim çözümlerini ve görüşlerini sağlayın.

- PEEK Malzeme Kalıplama Uzmanlığı

AnsixTech Company, yüksek kaliteli PEEK enjeksiyonlu kalıplama çözümleri sağlamaya adanmış profesyonel bir enjeksiyonlu kalıplama PEEK fabrikasıdır.Mesleki bilgi ve deneyim: AnsixTech şirketi PEEK enjeksiyon kalıplama alanında kapsamlı mesleki bilgi ve deneyime sahiptir. Ekipleri, müşterilere profesyonel danışmanlık ve çözümler sunabilen, derin malzeme ve işleme bilgisine sahip deneyimli mühendis ve teknisyenlerden oluşmaktadır.Gelişmiş ekipman ve teknoloji: AnsixTech şirketi, çeşitli karmaşık enjeksiyon kalıplama ihtiyaçlarını karşılayabilecek gelişmiş enjeksiyon kalıplama ekipmanı ve teknolojisi ile donatılmıştır. Ekipmanları, yüksek kaliteli PEEK enjeksiyon kalıplama işlemini mümkün kılmak için yüksek sıcaklık özelliklerine, yüksek basınç özelliklerine ve hassas sıcaklık kontrolüne sahiptir.Yüksek kaliteli ürünler: AnsixTech'in enjeksiyonla kalıplanmış PEEK ürünleri mükemmel performansa ve kaliteye sahiptir. Üretim sürecini sıkı bir şekilde kontrol ediyorlar, yüksek kaliteli PEEK hammaddeleri kullanıyorlar ve ürünlerin müşteri gereksinimlerini ve standartlarını karşıladığından emin olmak için sıkı kalite kontrol ve testler yapıyorlar.Müşteriye özel çözümler: AnsixTech müşteriye özel enjeksiyonlu kalıplama PEEK çözümleri sunar. İhtiyaçlarını ve gereksinimlerini anlamak ve uygulama alanları ve gereksinimlerine göre en iyi çözümleri ve tasarımları sunmak için müşterilerle yakın işbirliği içinde çalışırlar.Geniş uygulama yelpazesi: AnsixTech'in enjeksiyonla kalıplanmış PEEK ürünleri havacılık, otomotiv, elektronik, tıp ve kimya endüstrilerinde yaygın olarak kullanılmaktadır. Ürünleri, yüksek sıcaklıktaki ortamlarda contalar, valfler, pompa gövdeleri ve sensörler gibi önemli bileşenlerin üretiminde kullanılabilir.

- İşte PEEK plastiklerinin temel faydalarından bazıları:

PEEK (polietereterketon), çeşitli alanlarda yaygın olarak kullanılmasını sağlayan birçok avantaja sahip, yüksek performanslı bir mühendislik plastiğidir. İşte PEEK'in başlıca avantajlarından birkaçı:Yüksek sıcaklık dayanımı: PEEK mükemmel yüksek sıcaklık dayanımına sahiptir ve yüksek sıcaklıktaki ortamlarda fiziksel ve mekanik özelliklerini kaybetmeden uzun süre kullanılabilir. Yaklaşık 143°C'lik bir cam geçiş sıcaklığına (Tg) ve yaklaşık 343°C'lik bir erime noktasına sahiptir; bu da onu birçok yüksek sıcaklık uygulaması için ideal kılar.Kimyasal direnç: PEEK iyi bir kimyasal dirence sahiptir ve birçok kimyasalın aşınmasına dayanabilir. Asitlere, alkalilere, solventlere ve diğer birçok kimyasala karşı yüksek korozyon direncine sahip olduğundan kimya, tıbbi ve elektronik alanlarda yaygın olarak kullanılmaktadır.Mekanik özellikler: PEEK, yüksek mukavemet, sertlik ve aşınma direnci dahil olmak üzere mükemmel mekanik özelliklere sahiptir. Yüksek çekme mukavemeti ve modüle sahip olması onu yüksek mukavemet ve dayanıklılık gerektiren uygulamalarda mükemmel kılar. Ayrıca PEEK'in düşük sürtünme katsayısı, yüksek sürtünme ve aşınma seviyelerine sahip ortamlarda mükemmel dayanıklılık sağlar.Boyutsal kararlılık: PEEK iyi bir boyutsal kararlılığa sahiptir, yani sıcaklık ve nemdeki değişiklikler altında boyutsal değişiklikleri küçüktür. Bu, PEEK'i hassas aletler ve ekipmanlar gibi hassas boyutlar ve stabilite gerektiren uygulamalarda faydalı kılar.İyi elektrik yalıtım özellikleri: PEEK iyi elektrik yalıtım özelliklerine sahiptir ve elektronik ve elektrik uygulamalarında kullanılabilir. Düşük dielektrik sabiti ve düşük dielektrik kaybı vardır, bu da onu tercih edilen yüksek performanslı bir elektrik yalıtım malzemesi haline getirir.

- Yüksek Sıcaklık DayanımıPEEK, mekanik özelliklerde önemli bir kayıp olmaksızın 240°C'ye (464°F) kadar sürekli çalışma sıcaklıklarına ve 300°C'ye (572°F) kadar yüksek sıcaklıklara kısa süreli maruz kalmaya dayanabilir. Bu, onu havacılık ve otomotiv bileşenleri gibi zorlu ortamlardaki uygulamalar için uygun hale getirir.Kimyasal dirençPEEK, asitler, bazlar ve çoğu organik çözücü dahil olmak üzere çok çeşitli kimyasallara karşı oldukça dirençlidir. Bu, onu kimyasal işleme, petrol ve gaz ve tıp gibi endüstrilerdeki agresif kimyasal ortamlara maruz kalan bileşenler için mükemmel bir seçim haline getirir.Ölçüsel durağanlıkPEEK, yüksek sıcaklıklarda bile minimum düzeyde termal genleşme ve büzülme sergiler. Bu boyutsal stabilite, havacılık ve tıbbi implantlar gibi sıkı toleransların ve hassasiyetin gerekli olduğu uygulamalarda çok önemlidir.Mükemmel Mekanik ÖzelliklerPEEK sağlamlık, dayanıklılık ve sağlamlık arasında iyi bir denge sunar. Yüksek çekme mukavemeti ve modüle sahiptir, bu da onu mukavemet ve sertliğin kritik olduğu yapısal uygulamalar için uygun kılar.Aşınma ve Aşınma DirenciPEEK, parçaların sürtünmeye ve aşınmaya maruz kaldığı uygulamalar için uygun olmasını sağlayan mükemmel aşınma direncine sahiptir. Genellikle rulman ve burç uygulamalarında kullanılır.BiyouyumlulukPEEK biyouyumlu kabul edilir ve implantlar ve cerrahi aletler gibi tıbbi uygulamalarda kullanılır. İnsan vücudu tarafından iyi tolere edilir ve uzun süreli tıbbi cihazlarda kullanılabilir.RadyolüsentPEEK, tıbbi görüntüleme uygulamalarında avantajlı olan X ışınlarına karşı şeffaftır. Malzemenin kendisinden etkilenmeden net görüntüleme sağlar.İşleme KolaylığıPEEK, geleneksel metal işleme aletleri kullanılarak kolayca işlenebilir. Bu, karmaşık ve hassas bileşenlerin üretilmesine olanak tanır.Alev geciktiriciPEEK doğası gereği alev geciktiricidir, yani yanmaya karşı yüksek dirence sahiptir ve tutuşma kaynağı ortadan kaldırıldığında alevi desteklemez.Uzun vadeli istikrarPEEK, çevresel stres çatlamasına karşı iyi bir dirence sahiptir ve çeşitli uygulamalarda uzun vadeli performans sağlar.HafifPEEK, çelik ve alüminyum gibi metallere kıyasla nispeten hafiftir. Bu, ağırlığın kritik bir faktör olduğu uygulamalarda ağırlık tasarrufuna yol açabilir.