Peek-Spritzguss

MERKMALE

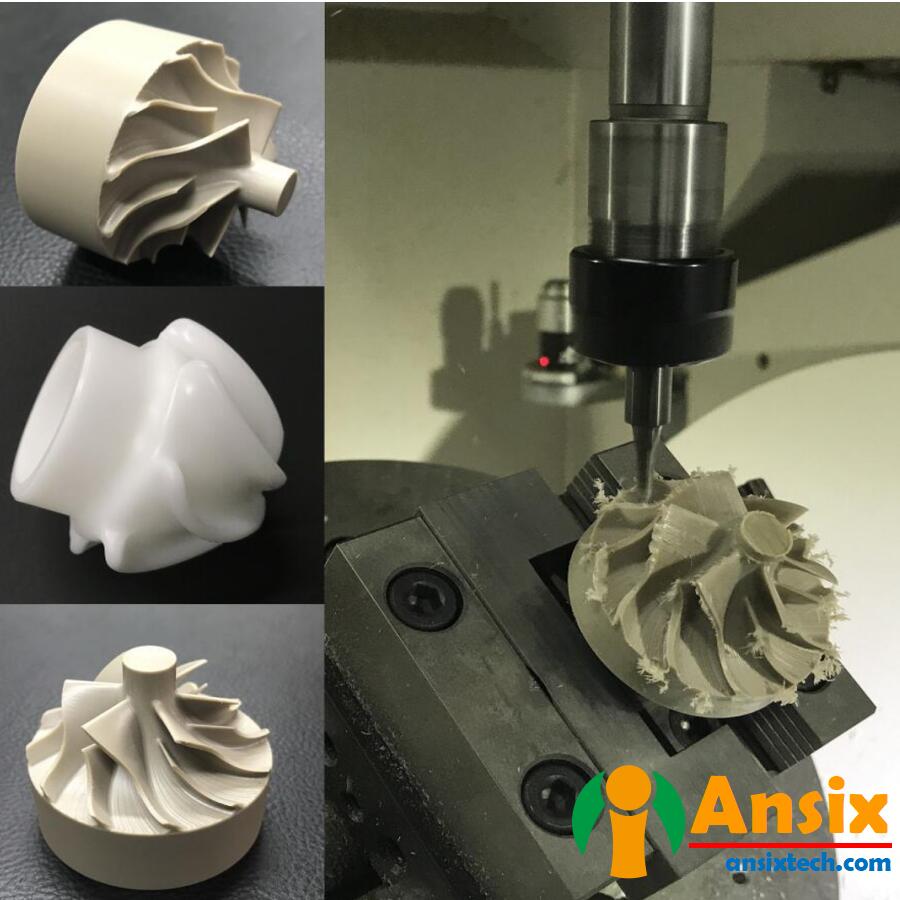

- PEEK-Spritzguss

PEEK-Material ist ein technischer Hochleistungskunststoff mit ausgezeichneter Hitzebeständigkeit, chemischer Beständigkeit, mechanischen Eigenschaften und elektrischen Isolationseigenschaften. Daher werden PEEK-Materialien häufig in Kunststoffformen und Spritzgussbereichen verwendet.Bei der Herstellung von PEEK-Kunststoffformen müssen Sie die folgenden Anforderungen berücksichtigen:Hitzebeständigkeit: PEEK-Material hat einen hohen Schmelzpunkt und eine hohe thermische Stabilität und kann in Umgebungen mit hohen Temperaturen verwendet werden. Daher müssen PEEK-Kunststoffformen den Arbeitsbedingungen bei hohen Temperaturen standhalten.Chemische Beständigkeit: PEEK-Material weist eine gute Korrosionsbeständigkeit gegenüber einer Vielzahl chemischer Substanzen auf und kann in Umgebungen eingesetzt werden, die Säuren, Laugen, Lösungsmitteln und anderen chemischen Substanzen ausgesetzt sind. Daher müssen PEEK-Kunststoffformen eine gute chemische Beständigkeit aufweisen.Mechanische Eigenschaften: PEEK-Material hat eine hohe Festigkeit und Steifigkeit und kann großen Kräften und Drücken standhalten. Daher müssen PEEK-Kunststoffformen über eine ausreichende mechanische Festigkeit und Steifigkeit verfügen.Bei der Verwendung von PEEK-Materialien im Spritzgussverfahren sind folgende Anforderungen zu beachten:Spritzgusstemperatur: PEEK-Material hat einen hohen Schmelzpunkt und muss normalerweise bei hohen Temperaturen über 300 °C eingespritzt werden. Daher müssen Spritzgussgeräte über eine ausreichende Heizkapazität verfügen, um sicherzustellen, dass das PEEK-Material vollständig geschmolzen werden kann.Einspritzdruck: PEEK-Material hat eine hohe Viskosität und erfordert einen hohen Einspritzdruck, um es vollständig in die Form zu füllen. Daher müssen Spritzgussgeräte über einen ausreichenden Einspritzdruck verfügen.Kühlsystem: PEEK-Material muss nach dem Spritzgießen schnell abgekühlt werden, um sicherzustellen, dass das Produkt seine Form und Größe beibehält. Daher muss die Spritzgussform über ein gutes Kühlsystem verfügen, um eine ausreichende Kühlwirkung zu erzielen.Die Anwendungsanforderungen an PEEK-Materialien im Bereich Kunststoffformen und Spritzguss sind relativ hoch. Faktoren wie Hitzebeständigkeit, chemische Beständigkeit und mechanische Eigenschaften müssen berücksichtigt und entsprechende Geräte und Prozesskontrollmaßnahmen müssen ausgestattet werden.

- Über das PEEK-Material

PEEK-Material ist ein technischer Hochleistungskunststoff mit vielen hervorragenden Eigenschaften und bietet daher ein breites Anwendungsspektrum in verschiedenen Bereichen. Hier sind einige häufige Anwendungen von PEEK-Materialien:Luft- und Raumfahrt: PEEK-Material verfügt über eine hervorragende Hochtemperaturbeständigkeit und chemische Beständigkeit und wird daher häufig in der Luft- und Raumfahrt zur Herstellung von Komponenten für Luft- und Raumfahrtmotoren, Strukturteilen für Raumfahrzeuge, Kraftstoffsystemen usw. verwendet.Automobilindustrie: PEEK-Materialien werden in der Automobilindustrie zur Herstellung von Hochtemperaturkomponenten wie Motorteilen, Sensoren, Dichtungen usw. verwendet. Seine Hitzebeständigkeit und chemische Beständigkeit ermöglichen einen stabilen Betrieb bei hohen Temperaturen und rauen Umgebungen.Medizinische Industrie: PEEK-Materialien werden in der medizinischen Industrie häufig zur Herstellung medizinischer Geräte, medizinischer Geräte, medizinischer Verbrauchsmaterialien usw. verwendet. Aufgrund ihrer Biokompatibilität und chemischen Beständigkeit eignen sie sich für eine Vielzahl medizinischer Anwendungen wie künstliche Gelenke, Implantate, chirurgische Instrumente usw .Elektronischer und elektrischer Bereich: PEEK-Material verfügt über hervorragende elektrische Isolationseigenschaften und eine hohe Temperaturbeständigkeit und wird daher häufig im elektronischen und elektrischen Bereich zur Herstellung von Kabeln, Steckverbindern, Isolierteilen usw. verwendet.Chemische Industrie: PEEK-Materialien werden in der chemischen Industrie zur Herstellung korrosionsbeständiger Geräte und Rohrleitungen wie chemische Reaktoren, Pumpenkörper, Ventile usw. verwendet. Aufgrund seiner chemischen Beständigkeit kann es der Korrosion durch verschiedene Chemikalien standhalten.Andere Bereiche: PEEK-Materialien werden auch in der Öl- und Gasindustrie, der Lebensmittelindustrie, der Halbleiterindustrie usw. verwendet. Aufgrund ihrer hohen Temperaturbeständigkeit, chemischen Beständigkeit und mechanischen Eigenschaften können sie den besonderen Anforderungen dieser Branchen gerecht werden.Polyetheretherketon (PEEK) ersetzt aufgrund seiner Steifigkeit und Festigkeit andere Materialien wie Metalle und Verbundwerkstoffe. Dieses hochleistungsfähige thermoplastische Polymer bietet aufgrund seiner einzigartigen Eigenschaftskombination branchenübergreifend mehrere Vorteile.Aufgrund dieser außergewöhnlichen Eigenschaften findet PEEK Anwendung in einer Vielzahl von Branchen, darunter Luft- und Raumfahrt, Automobil, Medizin, Elektronik, chemische Verarbeitung und mehr. Es wird für seine Fähigkeit geschätzt, Metalle in verschiedenen Hochleistungsanwendungen zu ersetzen und gleichzeitig Vorteile wie geringeres Gewicht, Korrosionsbeständigkeit und Designflexibilität zu bieten.PEEK-Materialien werden aufgrund ihrer hervorragenden Eigenschaften häufig in verschiedenen Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizin-, Elektronik- und Elektroindustrie sowie der chemischen Industrie eingesetzt.

- Über das PEEK-Material

PEEK-Material ist ein technischer Hochleistungskunststoff mit vielen hervorragenden Eigenschaften und bietet daher ein breites Anwendungsspektrum in verschiedenen Bereichen. Hier sind einige häufige Anwendungen von PEEK-Materialien:Luft- und Raumfahrt: PEEK-Material verfügt über eine hervorragende Hochtemperaturbeständigkeit und chemische Beständigkeit und wird daher häufig in der Luft- und Raumfahrt zur Herstellung von Komponenten für Luft- und Raumfahrtmotoren, Strukturteilen für Raumfahrzeuge, Kraftstoffsystemen usw. verwendet.Automobilindustrie: PEEK-Materialien werden in der Automobilindustrie zur Herstellung von Hochtemperaturkomponenten wie Motorteilen, Sensoren, Dichtungen usw. verwendet. Seine Hitzebeständigkeit und chemische Beständigkeit ermöglichen einen stabilen Betrieb bei hohen Temperaturen und rauen Umgebungen.Medizinische Industrie: PEEK-Materialien werden in der medizinischen Industrie häufig zur Herstellung medizinischer Geräte, medizinischer Geräte, medizinischer Verbrauchsmaterialien usw. verwendet. Aufgrund ihrer Biokompatibilität und chemischen Beständigkeit eignen sie sich für eine Vielzahl medizinischer Anwendungen wie künstliche Gelenke, Implantate, chirurgische Instrumente usw .Elektronischer und elektrischer Bereich: PEEK-Material verfügt über hervorragende elektrische Isolationseigenschaften und eine hohe Temperaturbeständigkeit und wird daher häufig im elektronischen und elektrischen Bereich zur Herstellung von Kabeln, Steckverbindern, Isolierteilen usw. verwendet.Chemische Industrie: PEEK-Materialien werden in der chemischen Industrie zur Herstellung korrosionsbeständiger Geräte und Rohrleitungen wie chemische Reaktoren, Pumpenkörper, Ventile usw. verwendet. Aufgrund seiner chemischen Beständigkeit kann es der Korrosion durch verschiedene Chemikalien standhalten.Andere Bereiche: PEEK-Materialien werden auch in der Öl- und Gasindustrie, der Lebensmittelindustrie, der Halbleiterindustrie usw. verwendet. Aufgrund ihrer hohen Temperaturbeständigkeit, chemischen Beständigkeit und mechanischen Eigenschaften können sie den besonderen Anforderungen dieser Branchen gerecht werden.Polyetheretherketon (PEEK) ersetzt aufgrund seiner Steifigkeit und Festigkeit andere Materialien wie Metalle und Verbundwerkstoffe. Dieses hochleistungsfähige thermoplastische Polymer bietet aufgrund seiner einzigartigen Eigenschaftskombination branchenübergreifend mehrere Vorteile.Aufgrund dieser außergewöhnlichen Eigenschaften findet PEEK Anwendung in einer Vielzahl von Branchen, darunter Luft- und Raumfahrt, Automobil, Medizin, Elektronik, chemische Verarbeitung und mehr. Es wird für seine Fähigkeit geschätzt, Metalle in verschiedenen Hochleistungsanwendungen zu ersetzen und gleichzeitig Vorteile wie geringeres Gewicht, Korrosionsbeständigkeit und Designflexibilität zu bieten.PEEK-Materialien werden aufgrund ihrer hervorragenden Eigenschaften häufig in verschiedenen Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizin-, Elektronik- und Elektroindustrie sowie der chemischen Industrie eingesetzt.

- Herausforderungen bei hohen Temperaturen

Das PEEK-Spritzgießen bietet folgende Vorteile:Hohe Temperaturbeständigkeit: PEEK verfügt über eine ausgezeichnete Hochtemperaturbeständigkeit und kann über einen langen Zeitraum in Hochtemperaturumgebungen eingesetzt werden, ohne seine physikalischen und mechanischen Eigenschaften zu verlieren. Dadurch können PEEK-Spritzgussprodukte in Hochtemperaturprozessen und -anwendungen eine gute Leistung erbringen.Chemische Beständigkeit: PEEK hat eine gute chemische Beständigkeit und kann der Erosion vieler Chemikalien standhalten. Dies ermöglicht den Einsatz von PEEK-Spritzgussprodukten in Anwendungen mit chemischen Substanzen, beispielsweise in der Chemie-, Medizin- und Elektronikindustrie.Mechanische Eigenschaften: PEEK-Spritzgussprodukte verfügen über hervorragende mechanische Eigenschaften, einschließlich hoher Festigkeit, Steifigkeit und Verschleißfestigkeit. Dadurch können PEEK-Spritzgussprodukte in Anwendungen eingesetzt werden, die eine hohe Festigkeit und Haltbarkeit erfordern, beispielsweise in der Automobil-, Luft- und Raumfahrt- und Maschinenbauindustrie.Dimensionsstabilität: PEEK-Spritzgussprodukte weisen eine gute Dimensionsstabilität auf, d. h. ihre Dimensionsänderungen sind bei Temperatur- und Feuchtigkeitsschwankungen gering. Dies ermöglicht den Einsatz von PEEK-Spritzgussprodukten in Anwendungen, die präzise Abmessungen und Stabilität erfordern, wie beispielsweise Präzisionsinstrumente und -geräte.Gute elektrische Isoliereigenschaften: PEEK verfügt über gute elektrische Isoliereigenschaften und kann in elektronischen und elektrischen Anwendungen eingesetzt werden. Es hat eine niedrige Dielektrizitätskonstante und einen geringen dielektrischen Verlust, was es zu einem leistungsstarken elektrischen Isoliermaterial der Wahl macht.Das Spritzgießen von PEEK bietet die Vorteile einer hohen Temperaturbeständigkeit, chemischen Beständigkeit, hervorragenden mechanischen Eigenschaften, Dimensionsstabilität und guten elektrischen Isolationseigenschaften, wodurch es in verschiedenen Hochleistungsanwendungen weit verbreitet ist.PEEK (Polyetheretherketon) ist ein technischer Hochleistungskunststoff mit ausgezeichneter Hochtemperaturbeständigkeit. PEEK hat eine Glasübergangstemperatur (Tg) von etwa 143 °C und einen Schmelzpunkt von etwa 343 °C. Es kann über einen langen Zeitraum in Umgebungen mit hohen Temperaturen eingesetzt werden, ohne seine physikalischen und mechanischen Eigenschaften zu verlieren.Aufgrund seiner hohen Temperaturbeständigkeit ist PEEK in vielen Anwendungen weit verbreitet. Beispielsweise wird PEEK in der Luft- und Raumfahrt-, Automobil-, Elektronik-, Chemie- und anderen Industrien häufig zur Herstellung von Dichtungen, Ventilen, Pumpenkörpern, Sensoren und anderen Komponenten in Hochtemperaturumgebungen verwendet.Die hohe Temperaturbeständigkeit von PEEK sorgt außerdem für eine gute Chemikalienbeständigkeit und Verschleißfestigkeit. Es ist beständig gegen viele Chemikalien und hat einen niedrigen Reibungskoeffizienten, was ihm eine hervorragende Haltbarkeit in Umgebungen mit hoher Reibung und Verschleiß verleiht.Zusammenfassend lässt sich sagen, dass PEEK eine ausgezeichnete Hochtemperaturbeständigkeit aufweist, was es zur idealen Wahl für viele Umgebungen mit hohen Temperaturen macht.Viele Aspekte der Verarbeitung und der Maschinen ändern sich, sobald die Temperatur 600 °F oder 320 °C überschreitet. PEEK ist ein teilkristallines Material, was bedeutet, dass ein Teil seiner Moleküle Kristalle bildet und seine gesamte Leistung durch seine Kristallinität beeinflusst wird.Um PEEK-Teile mit voller Kristallinität herzustellen, muss die Verarbeitung so gesteuert werden, dass diese Kristallinität maximiert wird, und die Teilegeometrie beeinflusst die Verarbeitungsmethoden, um diese Kristallinität zu erreichen.

- Kostenüberlegungen für PEEK

Bei der Betrachtung der Kosten für PEEK sind mehrere Faktoren zu berücksichtigen:Rohstoffkosten: Die Rohstoffkosten von PEEK sind relativ hoch, was durch seine einzigartige Leistung und hohe Qualitätsanforderungen bestimmt wird. Der Herstellungsprozess von PEEK ist relativ komplex und erfordert den Einsatz spezieller Rohstoffe und Verfahren, was auch zu einer Erhöhung der Kosten führt. Daher sind die Rohstoffkosten ein wichtiger Teil der PEEK-Kosten.Verarbeitungskosten: Der Verarbeitungsprozess von PEEK ist relativ komplex und erfordert den Einsatz von Hochtemperatur- und Hochdruck-Spritzgussgeräten für die Verarbeitung. Die Kosten für diese Ausrüstung sind hoch, und die PEEK-Verarbeitung ist schwierig und erfordert höhere technische Anforderungen und Betriebserfahrung, was auch die Verarbeitungskosten erhöht. Daher sind auch die Verarbeitungskosten ein wichtiger Teil der PEEK-Kosten.Qualitätsanforderungen: Als Hochleistungsmaterial stellt PEEK hohe Qualitätsanforderungen. Die Herstellung von PEEK-Produkten erfordert eine strenge Kontrolle des Produktionsprozesses und Qualitätsprüfungen, um die Produktleistung und -zuverlässigkeit sicherzustellen. Diese Qualitätskontrollmaßnahmen erhöhen die Produktionskosten. Daher sind Qualitätsanforderungen auch ein wichtiger Gesichtspunkt bei den PEEK-Kosten.Angebot und Nachfrage: Die Marktnachfrage nach PEEK ist relativ gering und das Angebot relativ gering. Dies wird sich auch auf die Kosten von PEEK auswirken und das Verhältnis von Angebot und Nachfrage wird sich auf den Marktpreis auswirken. Auch die Stabilität der Lieferkette und die Lieferantenauswahl werden sich auf die Kosten von PEEK auswirken.Anwendungsbereiche und -umfang: Die Kosten für PEEK variieren auch je nach Anwendungsbereich und -umfang. Einige spezifische Anwendungsbereiche erfordern möglicherweise eine höhere Leistung und Qualität von PEEK, sodass die Kosten entsprechend steigen. Gleichzeitig wirkt sich die Größe des Produktionsmaßstabs auch auf die Kosten von PEEK aus, und eine Produktion in großem Maßstab kann in der Regel die Kosten senken.PEEK wird bei Temperaturen über 600 °F oder 320 °C verarbeitet und erfordert speziell gebaute Verarbeitungsmaschinen und Werkzeuge, die anders konstruiert sein müssen, um erhöhte Verarbeitungstemperaturen und Flammpunkte zu bewältigen. Implantatqualitäten aus PEEK sind teurer und erfordern die Zusammenarbeit zwischen Materialhersteller, Verarbeiter und Kunde.

- Die Kostenüberlegungen für PEEK umfassen Faktoren wie Rohstoffkosten, Verarbeitungskosten, Qualitätsanforderungen, Angebot und Nachfrage sowie Anwendungsbereich und -umfang. Bei der Durchführung einer PEEK-Kostenbewertung müssen diese Faktoren umfassend berücksichtigt und die Analyse und Entscheidungsfindung auf der Grundlage spezifischer Umstände erfolgen.PEEK ist ein technischer Hochleistungskunststoff mit relativ hohen Kosten. Hier sind mehrere Faktoren, die die Kosten von PEEK beeinflussen:Rohstoffkosten: Die Rohstoffkosten von PEEK sind relativ hoch, was durch seine einzigartige Leistung und hohe Qualitätsanforderungen bestimmt wird. Der Herstellungsprozess von PEEK ist relativ komplex und erfordert den Einsatz spezieller Rohstoffe und Verfahren, was auch zu einer Erhöhung der Kosten führt.Verarbeitungskosten: Der Verarbeitungsprozess von PEEK ist relativ komplex und erfordert den Einsatz von Hochtemperatur- und Hochdruck-Spritzgussgeräten für die Verarbeitung. Die Kosten für diese Ausrüstung sind hoch, und die PEEK-Verarbeitung ist schwierig und erfordert höhere technische Anforderungen und Betriebserfahrung, was auch die Verarbeitungskosten erhöht.Qualitätsanforderungen: Als Hochleistungsmaterial stellt PEEK hohe Qualitätsanforderungen. Die Herstellung von PEEK-Produkten erfordert eine strenge Kontrolle des Produktionsprozesses und Qualitätsprüfungen, um die Produktleistung und -zuverlässigkeit sicherzustellen. Diese Qualitätskontrollmaßnahmen erhöhen die Produktionskosten.Marktnachfrage und -angebot: Die Marktnachfrage nach PEEK ist relativ gering und das Angebot relativ gering. Dies wird sich auch auf die Kosten von PEEK auswirken und das Verhältnis von Angebot und Nachfrage wird sich auf den Marktpreis auswirken.Wenn Sie Produkte oder Teile haben, die PEEK-Materialien, Formenbau, Spritzguss, Extrusionsformen oder andere Formverfahren erfordern, können Sie uns jederzeit kontaktieren (E-Mail: info@ansixtech.com) und wir werden uns innerhalb von 8 Jahren bei Ihnen melden Stunden Bieten Sie die besten Fertigungslösungen und Meinungen, damit Ihr Design umgesetzt und angewendet werden kann.

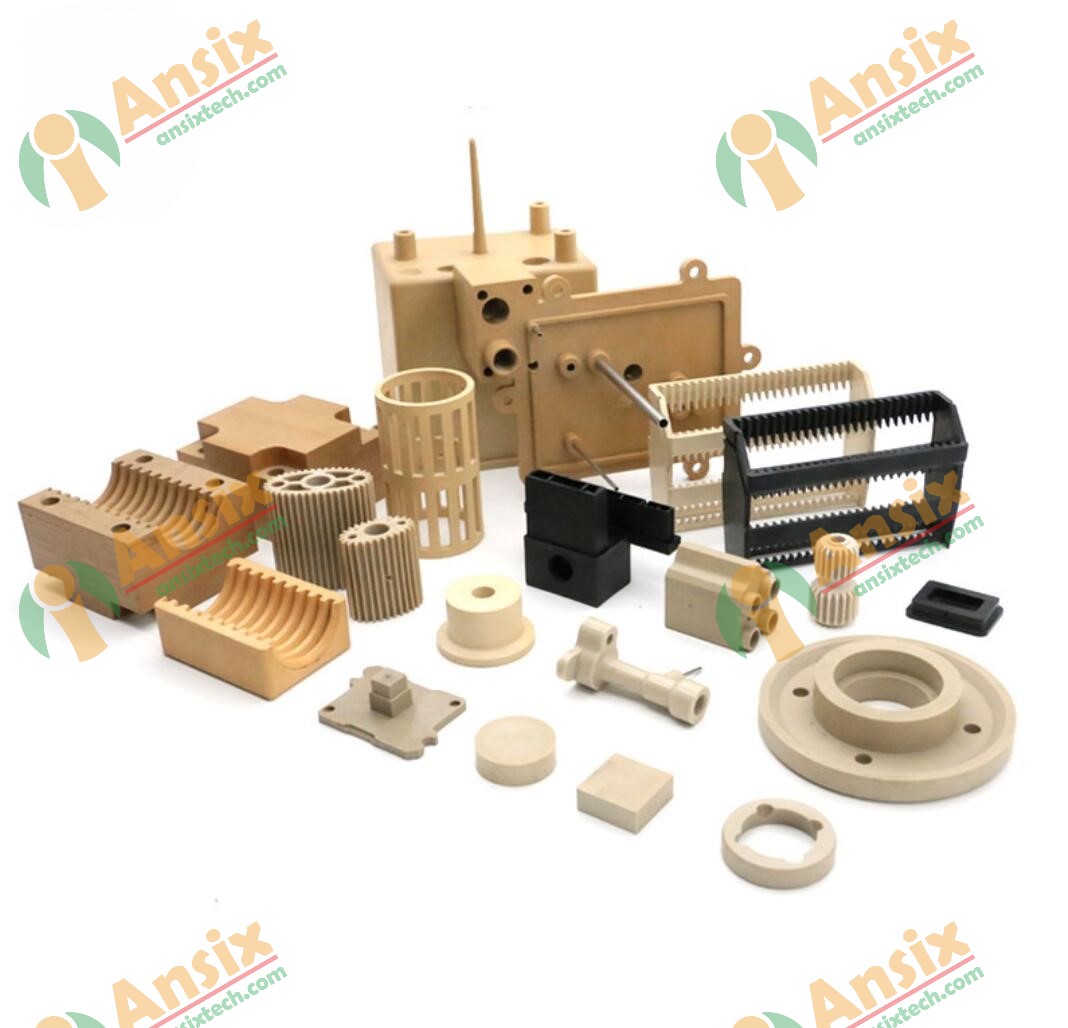

- Fachwissen über PEEK-Materialformung

AnsixTech Company ist eine professionelle PEEK-Spritzgussfabrik, die sich der Bereitstellung hochwertiger PEEK-Spritzgusslösungen widmet.Fachwissen und Erfahrung: Das Unternehmen AnsixTech verfügt über umfassende Fachkenntnisse und Erfahrung im Bereich des Spritzgießens von PEEK. Ihr Team besteht aus erfahrenen Ingenieuren und Technikern mit umfassenden Material- und Verarbeitungskenntnissen, die in der Lage sind, Kunden professionelle Beratung und Lösungen zu bieten.Fortschrittliche Ausrüstung und Technologie: Das Unternehmen AnsixTech ist mit fortschrittlicher Spritzgussausrüstung und -technologie ausgestattet, die verschiedene komplexe Spritzgussanforderungen erfüllen kann. Ihre Ausrüstung verfügt über Hochtemperaturfähigkeiten, Hochdruckfähigkeiten und eine präzise Temperaturregelung, um eine hochwertige PEEK-Spritzgussverarbeitung zu ermöglichen.Hochwertige Produkte: Die spritzgegossenen PEEK-Produkte von AnsixTech zeichnen sich durch hervorragende Leistung und Qualität aus. Sie kontrollieren den Produktionsprozess streng, verwenden hochwertige PEEK-Rohstoffe und führen strenge Qualitätskontrollen und Tests durch, um sicherzustellen, dass die Produkte den Kundenanforderungen und -standards entsprechen.Kundenspezifische Lösungen: AnsixTech bietet kundenspezifische PEEK-Spritzgusslösungen. Sie arbeiten eng mit den Kunden zusammen, um deren Bedürfnisse und Anforderungen zu verstehen und die besten Lösungen und Designs basierend auf ihren Anwendungsbereichen und Anforderungen bereitzustellen.Breites Anwendungsspektrum: Die spritzgegossenen PEEK-Produkte von AnsixTech werden häufig in der Luft- und Raumfahrt-, Automobil-, Elektronik-, Medizin- und Chemieindustrie eingesetzt. Ihre Produkte können zur Herstellung von Schlüsselkomponenten wie Dichtungen, Ventilen, Pumpenkörpern und Sensoren in Hochtemperaturumgebungen verwendet werden.

- Hier sind einige der wichtigsten Vorteile von PEEK-Kunststoffen

PEEK (Polyetheretherketon) ist ein technischer Hochleistungskunststoff mit vielen Vorteilen, die ihn in verschiedenen Bereichen weit verbreitet machen. Hier sind einige der Hauptvorteile von PEEK:Hohe Temperaturbeständigkeit: PEEK verfügt über eine ausgezeichnete Hochtemperaturbeständigkeit und kann über einen langen Zeitraum in Hochtemperaturumgebungen eingesetzt werden, ohne seine physikalischen und mechanischen Eigenschaften zu verlieren. Es hat eine Glasübergangstemperatur (Tg) von etwa 143 °C und einen Schmelzpunkt von etwa 343 °C, was es ideal für viele Hochtemperaturanwendungen macht.Chemische Beständigkeit: PEEK hat eine gute chemische Beständigkeit und kann der Erosion vieler Chemikalien standhalten. Es weist eine hohe Korrosionsbeständigkeit gegenüber Säuren, Laugen, Lösungsmitteln und vielen anderen Chemikalien auf und wird daher häufig in den Bereichen Chemie, Medizin und Elektronik eingesetzt.Mechanische Eigenschaften: PEEK verfügt über hervorragende mechanische Eigenschaften, einschließlich hoher Festigkeit, Steifigkeit und Verschleißfestigkeit. Es verfügt über eine hohe Zugfestigkeit und einen hohen Elastizitätsmodul und eignet sich daher hervorragend für Anwendungen, die eine hohe Festigkeit und Haltbarkeit erfordern. Darüber hinaus verfügt PEEK über einen niedrigen Reibungskoeffizienten, was ihm eine hervorragende Haltbarkeit in Umgebungen mit hoher Reibung und hohem Verschleiß verleiht.Dimensionsstabilität: PEEK weist eine gute Dimensionsstabilität auf, d. h. seine Dimensionsänderungen sind bei Temperatur- und Feuchtigkeitsänderungen gering. Dies macht PEEK nützlich für Anwendungen, die präzise Abmessungen und Stabilität erfordern, wie zum Beispiel Präzisionsinstrumente und -geräte.Gute elektrische Isoliereigenschaften: PEEK verfügt über gute elektrische Isoliereigenschaften und kann in elektronischen und elektrischen Anwendungen eingesetzt werden. Es hat eine niedrige Dielektrizitätskonstante und einen geringen dielektrischen Verlust, was es zu einem leistungsstarken elektrischen Isoliermaterial der Wahl macht.

- Hohe TemperaturbeständigkeitPEEK hält Dauerbetriebstemperaturen von bis zu 240 °C (464 °F) und kurzzeitiger Einwirkung von Temperaturen bis zu 300 °C (572 °F) ohne nennenswerten Verlust der mechanischen Eigenschaften stand. Dadurch eignet es sich für Anwendungen in rauen Umgebungen, beispielsweise für Luft- und Raumfahrt- und Automobilkomponenten.Chemische ResistenzPEEK ist äußerst beständig gegen eine Vielzahl von Chemikalien, darunter Säuren, Basen und die meisten organischen Lösungsmittel. Dies macht es zu einer ausgezeichneten Wahl für Komponenten, die aggressiven chemischen Umgebungen in Branchen wie der chemischen Verarbeitung, der Öl- und Gasindustrie sowie der Medizintechnik ausgesetzt sind.DimensionsstabilitätPEEK weist selbst bei erhöhten Temperaturen eine minimale thermische Ausdehnung und Kontraktion auf. Diese Dimensionsstabilität ist von entscheidender Bedeutung bei Anwendungen, bei denen enge Toleranzen und Präzision erforderlich sind, beispielsweise in der Luft- und Raumfahrt und bei medizinischen Implantaten.Hervorragende mechanische EigenschaftenPEEK bietet eine gute Balance aus Steifigkeit, Festigkeit und Zähigkeit. Es verfügt über eine hohe Zugfestigkeit und einen hohen Elastizitätsmodul und eignet sich daher für strukturelle Anwendungen, bei denen Festigkeit und Steifigkeit von entscheidender Bedeutung sind.Verschleiß- und AbriebfestigkeitPEEK verfügt über eine hervorragende Verschleißfestigkeit und eignet sich daher für Anwendungen, bei denen Teile Reibung und Abrieb ausgesetzt sind. Es wird häufig in Lager- und Buchsenanwendungen verwendet.BiokompatibilitätPEEK gilt als biokompatibel und wird in medizinischen Anwendungen wie Implantaten und chirurgischen Instrumenten eingesetzt. Es ist für den menschlichen Körper gut verträglich und kann langfristig in medizinischen Geräten eingesetzt werden.StrahlendurchlässigPEEK ist für Röntgenstrahlen transparent, was bei medizinischen Bildgebungsanwendungen von Vorteil ist. Es ermöglicht eine klare Abbildung ohne Beeinträchtigung durch das Material selbst.Einfache BearbeitungPEEK lässt sich leicht mit herkömmlichen Metallbearbeitungswerkzeugen bearbeiten. Dies ermöglicht die Herstellung komplexer und präziser Bauteile.FlammhemmendPEEK ist von Natur aus flammhemmend, was bedeutet, dass es eine hohe Verbrennungsbeständigkeit aufweist und keine Flamme mehr unterstützt, sobald die Zündquelle entfernt wird.LangzeitstabilitätPEEK weist eine gute Beständigkeit gegen Spannungsrisse in der Umgebung auf und gewährleistet so eine langfristige Leistung in verschiedenen Anwendungen.LeichtPEEK ist im Vergleich zu Metallen wie Stahl und Aluminium relativ leicht. Dies kann zu Gewichtseinsparungen bei Anwendungen führen, bei denen das Gewicht ein kritischer Faktor ist.