Formowanie wtryskowe Peek

CECHY

- Formowanie wtryskowe PEEK

Materiał PEEK to wysokowydajne tworzywo konstrukcyjne o doskonałej odporności na ciepło, odporności chemicznej, właściwościach mechanicznych i właściwościach izolacji elektrycznej. Dlatego materiały PEEK są szeroko stosowane w formach do tworzyw sztucznych i obszarach formowania wtryskowego.Wykonując formy z tworzyw sztucznych PEEK, należy wziąć pod uwagę następujące wymagania:Odporność na ciepło: materiał PEEK ma wysoką temperaturę topnienia i stabilność termiczną i może być stosowany w środowiskach o wysokiej temperaturze. Dlatego formy z tworzyw sztucznych PEEK muszą być w stanie wytrzymać warunki pracy w wysokich temperaturach.Odporność chemiczna: Materiał PEEK ma dobrą odporność na korozję w stosunku do różnych substancji chemicznych i może być stosowany w środowiskach narażonych na działanie kwasów, zasad, rozpuszczalników i innych substancji chemicznych. Dlatego formy z tworzyw sztucznych PEEK muszą charakteryzować się dobrą odpornością chemiczną.Właściwości mechaniczne: Materiał PEEK ma wysoką wytrzymałość i sztywność oraz może wytrzymać duże siły i ciśnienia. Dlatego formy z tworzyw sztucznych PEEK muszą mieć wystarczającą wytrzymałość mechaniczną i sztywność.W przypadku stosowania materiałów PEEK w procesie formowania wtryskowego należy wziąć pod uwagę następujące wymagania:Temperatura formowania wtryskowego: Materiał PEEK ma wysoką temperaturę topnienia i zwykle wymaga wtryskiwania w wysokich temperaturach powyżej 300°C. Dlatego sprzęt do formowania wtryskowego musi mieć wystarczającą wydajność grzewczą, aby zapewnić całkowite stopienie materiału PEEK.Ciśnienie wtrysku: Materiał PEEK ma wysoką lepkość i wymaga wysokiego ciśnienia wtrysku, aby całkowicie wypełnić formę. Dlatego urządzenia do formowania wtryskowego muszą mieć wystarczające ciśnienie wtrysku.Układ chłodzenia: Materiał PEEK należy szybko schłodzić po formowaniu wtryskowym, aby zapewnić, że produkt zachowa swój kształt i rozmiar. Dlatego forma wtryskowa musi mieć dobry system chłodzenia, aby zapewnić wystarczający efekt chłodzenia.Wymagania aplikacyjne materiałów PEEK w zakresie form do tworzyw sztucznych i formowania wtryskowego są stosunkowo wysokie. Należy wziąć pod uwagę takie czynniki, jak odporność na ciepło, odporność chemiczną i właściwości mechaniczne, a także wyposażyć odpowiedni sprzęt i środki kontroli procesu.

- O materiale PEEK

Materiał PEEK to wysokowydajne tworzywo konstrukcyjne o wielu doskonałych właściwościach, dzięki czemu ma szerokie zastosowanie w różnych dziedzinach. Oto kilka typowych zastosowań materiałów PEEK:Dziedzina lotnicza: materiał PEEK ma doskonałą odporność na wysokie temperatury i odporność chemiczną, dlatego jest szeroko stosowany w branży lotniczej do produkcji elementów silników lotniczych, części konstrukcyjnych statków kosmicznych, układów paliwowych itp.Przemysł motoryzacyjny: Materiały PEEK są wykorzystywane w przemyśle motoryzacyjnym do produkcji elementów wysokotemperaturowych, takich jak części silników, czujniki, uszczelki itp. Odporność cieplna i chemiczna pozwala na stabilną pracę w wysokich temperaturach i trudnych warunkach.Przemysł medyczny: Materiały PEEK są szeroko stosowane w przemyśle medycznym do produkcji wyrobów medycznych, sprzętu medycznego, materiałów medycznych itp. Jego biokompatybilność i odporność chemiczna sprawiają, że nadaje się do różnych zastosowań medycznych, takich jak sztuczne stawy, implanty, narzędzia chirurgiczne itp. .Pole elektroniczne i elektryczne: Materiał PEEK ma doskonałe właściwości izolacji elektrycznej i odporność na wysoką temperaturę, dlatego jest szeroko stosowany w dziedzinie elektroniki i elektryki do produkcji kabli, złączy, części izolacyjnych itp.Przemysł chemiczny: Materiały PEEK są wykorzystywane w przemyśle chemicznym do produkcji odpornego na korozję sprzętu i rurociągów, takich jak reaktory chemiczne, korpusy pomp, zawory itp. Dzięki odporności chemicznej są odporne na korozję powodowaną przez różne chemikalia.Inne dziedziny: Materiały PEEK znajdują również zastosowanie w przemyśle naftowym i gazowym, przetwórstwie spożywczym, przemyśle półprzewodników itp. Dzięki wysokiej odporności temperaturowej, odporności chemicznej i właściwościom mechanicznym spełniają szczególne potrzeby tych gałęzi przemysłu.Polieteroeteroketon (PEEK) zastępuje inne materiały, takie jak metale i kompozyty, ze względu na swoją sztywność i wytrzymałość. Ten wysokowydajny polimer termoplastyczny oferuje szereg korzyści w różnych gałęziach przemysłu ze względu na unikalną kombinację właściwości.Dzięki tym wyjątkowym właściwościom PEEK znajduje zastosowanie w wielu gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, medycznym, elektronicznym, przetwórstwie chemicznym i nie tylko. Jest ceniony za zdolność do zastępowania metali w różnych zastosowaniach o wysokiej wydajności, oferując jednocześnie zalety, takie jak zmniejszona waga, odporność na korozję i elastyczność projektowania.Materiały PEEK są szeroko stosowane w różnych dziedzinach, takich jak przemysł lotniczy, samochodowy, medyczny, elektroniczny i elektryczny oraz chemiczny, ze względu na ich doskonałe właściwości.

- O materiale PEEK

Materiał PEEK to wysokowydajne tworzywo konstrukcyjne o wielu doskonałych właściwościach, dzięki czemu ma szerokie zastosowanie w różnych dziedzinach. Oto kilka typowych zastosowań materiałów PEEK:Dziedzina lotnicza: materiał PEEK ma doskonałą odporność na wysokie temperatury i odporność chemiczną, dlatego jest szeroko stosowany w branży lotniczej do produkcji elementów silników lotniczych, części konstrukcyjnych statków kosmicznych, układów paliwowych itp.Przemysł motoryzacyjny: Materiały PEEK są wykorzystywane w przemyśle motoryzacyjnym do produkcji elementów wysokotemperaturowych, takich jak części silników, czujniki, uszczelki itp. Odporność cieplna i chemiczna pozwala na stabilną pracę w wysokich temperaturach i trudnych warunkach.Przemysł medyczny: Materiały PEEK są szeroko stosowane w przemyśle medycznym do produkcji wyrobów medycznych, sprzętu medycznego, materiałów medycznych itp. Jego biokompatybilność i odporność chemiczna sprawiają, że nadaje się do różnych zastosowań medycznych, takich jak sztuczne stawy, implanty, narzędzia chirurgiczne itp. .Pole elektroniczne i elektryczne: Materiał PEEK ma doskonałe właściwości izolacji elektrycznej i odporność na wysoką temperaturę, dlatego jest szeroko stosowany w dziedzinie elektroniki i elektryki do produkcji kabli, złączy, części izolacyjnych itp.Przemysł chemiczny: Materiały PEEK są wykorzystywane w przemyśle chemicznym do produkcji odpornego na korozję sprzętu i rurociągów, takich jak reaktory chemiczne, korpusy pomp, zawory itp. Dzięki odporności chemicznej są odporne na korozję powodowaną przez różne chemikalia.Inne dziedziny: Materiały PEEK znajdują również zastosowanie w przemyśle naftowym i gazowym, przetwórstwie spożywczym, przemyśle półprzewodników itp. Dzięki wysokiej odporności temperaturowej, odporności chemicznej i właściwościom mechanicznym spełniają szczególne potrzeby tych gałęzi przemysłu.Polieteroeteroketon (PEEK) zastępuje inne materiały, takie jak metale i kompozyty, ze względu na swoją sztywność i wytrzymałość. Ten wysokowydajny polimer termoplastyczny oferuje szereg korzyści w różnych gałęziach przemysłu ze względu na unikalną kombinację właściwości.Dzięki tym wyjątkowym właściwościom PEEK znajduje zastosowanie w wielu gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, medycznym, elektronicznym, przetwórstwie chemicznym i nie tylko. Jest ceniony za zdolność do zastępowania metali w różnych zastosowaniach o wysokiej wydajności, oferując jednocześnie zalety, takie jak zmniejszona waga, odporność na korozję i elastyczność projektowania.Materiały PEEK są szeroko stosowane w różnych dziedzinach, takich jak przemysł lotniczy, samochodowy, medyczny, elektroniczny i elektryczny oraz chemiczny, ze względu na ich doskonałe właściwości.

- Wyzwania związane z wysoką temperaturą

Formowanie wtryskowe PEEK ma następujące zalety:Odporność na wysoką temperaturę: PEEK ma doskonałą odporność na wysokie temperatury i może być stosowany w środowiskach o wysokiej temperaturze przez długi czas bez utraty swoich właściwości fizycznych i mechanicznych. Dzięki temu produkty formowane wtryskowo z PEEK dobrze sprawdzają się w procesach i zastosowaniach wysokotemperaturowych.Odporność chemiczna: PEEK ma dobrą odporność chemiczną i może wytrzymać erozję wielu chemikaliów. Dzięki temu produkty formowane wtryskowo z PEEK mogą być stosowane w zastosowaniach związanych z substancjami chemicznymi, na przykład w przemyśle chemicznym, medycznym i elektronicznym.Właściwości mechaniczne: Produkty formowane wtryskowo z PEEK mają doskonałe właściwości mechaniczne, w tym wysoką wytrzymałość, sztywność i odporność na zużycie. Dzięki temu produkty formowane wtryskowo z PEEK mogą być stosowane w zastosowaniach wymagających dużej wytrzymałości i trwałości, takich jak motoryzacja, lotnictwo i inżynieria mechaniczna.Stabilność wymiarowa: Produkty formowane wtryskowo z PEEK mają dobrą stabilność wymiarową, to znaczy ich zmiany wymiarowe są niewielkie pod wpływem zmian temperatury i wilgotności. Dzięki temu produkty formowane wtryskowo z PEEK mogą być stosowane w zastosowaniach wymagających precyzyjnych wymiarów i stabilności, takich jak precyzyjne instrumenty i sprzęt.Dobre właściwości izolacji elektrycznej: PEEK ma dobre właściwości izolacji elektrycznej i może być stosowany w zastosowaniach elektronicznych i elektrycznych. Ma niską stałą dielektryczną i niską stratę dielektryczną, co czyni go wysokowydajnym materiałem izolacyjnym z wyboru.Formowanie wtryskowe PEEK ma zalety odporności na wysoką temperaturę, odporności chemicznej, doskonałych właściwości mechanicznych, stabilności wymiarowej i dobrych właściwości izolacji elektrycznej, dzięki czemu jest szeroko stosowane w różnych zastosowaniach o wysokiej wydajności.PEEK (polieteroeteroketon) to wysokowydajne tworzywo konstrukcyjne o doskonałej odporności na wysokie temperatury. PEEK ma temperaturę zeszklenia (Tg) około 143°C i temperaturę topnienia około 343°C. Może być stosowany w środowiskach o wysokiej temperaturze przez długi czas bez utraty swoich właściwości fizycznych i mechanicznych.Odporność PEEK na wysoką temperaturę sprawia, że jest on szeroko stosowany w wielu zastosowaniach. Na przykład w przemyśle lotniczym, motoryzacyjnym, elektronicznym, chemicznym i innych PEEK jest często używany do produkcji uszczelek, zaworów, korpusów pomp, czujników i innych komponentów w środowiskach o wysokiej temperaturze.Odporność PEEK na wysokie temperatury zapewnia również dobrą odporność chemiczną i odporność na zużycie. Jest odporny na wiele chemikaliów i ma niski współczynnik tarcia, co zapewnia doskonałą trwałość w środowiskach, w których tarcie i zużycie są wysokie.Podsumowując, PEEK ma doskonałą odporność na wysokie temperatury, co czyni go idealnym wyborem dla wielu środowisk o wysokiej temperaturze.Wiele aspektów przetwarzania i maszyn zmienia się po przekroczeniu 600°F lub 320°C. PEEK jest materiałem półkrystalicznym, co oznacza, że część jego cząsteczek tworzy kryształy, a krystaliczność wpływa na całe jego działanie.Aby wyprodukować części PEEK o pełnej krystaliczności, przetwarzanie musi być kontrolowane w taki sposób, aby zmaksymalizować tę krystaliczność, a geometria części wpływa na metody przetwarzania umożliwiające osiągnięcie tej krystaliczności.

- Rozważania dotyczące kosztów PEEK

Rozważając koszt PEEK, należy wziąć pod uwagę kilka czynników:Koszt surowca: Koszt surowca PEEK jest stosunkowo wysoki, co wynika z jego wyjątkowej wydajności i wysokich wymagań jakościowych. Proces produkcji PEEK jest stosunkowo złożony i wymaga stosowania specjalnych surowców i procesów, co również prowadzi do wzrostu jego kosztu. Dlatego też koszt surowców stanowi ważną część kosztu PEEK.Koszt przetwarzania: Proces przetwarzania PEEK jest stosunkowo złożony i wymaga użycia do przetwarzania urządzeń do formowania wtryskowego w wysokiej temperaturze i pod wysokim ciśnieniem. Koszt tych urządzeń jest wysoki, a obróbka PEEK jest trudna i wymaga wyższych wymagań technicznych i doświadczenia operacyjnego, co również zwiększy koszty przetwarzania. Dlatego też koszty przetwarzania stanowią również ważną część kosztów PEEK.Wymagania jakościowe: Jako materiał o wysokiej wydajności, PEEK ma wysokie wymagania jakościowe. Produkcja produktów PEEK wymaga ścisłej kontroli procesu produkcyjnego i testów jakości, aby zapewnić wydajność i niezawodność produktu. Te środki kontroli jakości zwiększają koszty produkcji. Dlatego wymagania jakościowe są również ważnym czynnikiem uwzględnianym w kosztach PEEK.Podaż i popyt: Popyt rynkowy na PEEK jest stosunkowo niewielki, a podaż stosunkowo niewielka. Będzie to miało również wpływ na koszt PEEK, a relacja podaży i popytu będzie miała wpływ na cenę rynkową. Stabilność łańcucha dostaw i wybór dostawców będą również miały wpływ na koszt PEEK.Obszary zastosowań i skala: Koszt PEEK będzie się również różnić w zależności od obszarów zastosowań i skali. Niektóre specyficzne obszary zastosowań mogą wymagać wyższej wydajności i jakości PEEK, więc koszt odpowiednio wzrośnie. Jednocześnie wielkość skali produkcji będzie miała również wpływ na koszt PEEK, a produkcja na dużą skalę zwykle może obniżyć koszty.PEEK jest przetwarzany w temperaturach powyżej 600°F lub 320°C i wymaga specjalnie zbudowanych maszyn i narzędzi do przetwarzania, które muszą być skonstruowane w inny sposób, aby wytrzymać podwyższone temperatury przetwarzania i temperatury zapłonu. Gatunki implantów PEEK są droższe i wymagają współpracy między producentem materiału, przetwórcą i klientem.

- Czynniki kosztowe PEEK obejmują takie czynniki, jak koszt surowca, koszt przetwarzania, wymagania jakościowe, podaż i popyt oraz zakres i skala zastosowania. Przeprowadzając ocenę kosztów PEEK, czynniki te należy uwzględnić kompleksowo, a analizę i podjąć decyzję w oparciu o konkretne okoliczności.PEEK to wysokowydajne tworzywo konstrukcyjne o stosunkowo wysokim koszcie. Oto kilka czynników wpływających na koszt PEEK:Koszt surowca: Koszt surowca PEEK jest stosunkowo wysoki, co wynika z jego wyjątkowej wydajności i wysokich wymagań jakościowych. Proces produkcji PEEK jest stosunkowo złożony i wymaga stosowania specjalnych surowców i procesów, co również prowadzi do wzrostu jego kosztu.Koszt przetwarzania: Proces przetwarzania PEEK jest stosunkowo złożony i wymaga użycia do przetwarzania urządzeń do formowania wtryskowego w wysokiej temperaturze i pod wysokim ciśnieniem. Koszt tych urządzeń jest wysoki, a obróbka PEEK jest trudna i wymaga wyższych wymagań technicznych i doświadczenia operacyjnego, co również zwiększy koszty przetwarzania.Wymagania jakościowe: Jako materiał o wysokiej wydajności, PEEK ma wysokie wymagania jakościowe. Produkcja produktów PEEK wymaga ścisłej kontroli procesu produkcyjnego i testów jakości, aby zapewnić wydajność i niezawodność produktu. Te środki kontroli jakości zwiększają koszty produkcji.Popyt i podaż na rynku: Popyt rynkowy na PEEK jest stosunkowo niewielki, a podaż stosunkowo niewielka. Będzie to miało również wpływ na koszt PEEK, a relacja podaży i popytu będzie miała wpływ na cenę rynkową.Jeśli masz jakiekolwiek produkty lub części wymagające materiałów PEEK, produkcji form, formowania wtryskowego, wytłaczania lub innych procesów formowania, możesz skontaktować się z nami w dowolnym momencie (e-mail: info@ansixtech.com), a my skontaktujemy się z Tobą w ciągu 8 godzin Dostarcz najlepsze rozwiązania produkcyjne i opinie, aby Twój projekt mógł zostać zrealizowany i zastosowany.

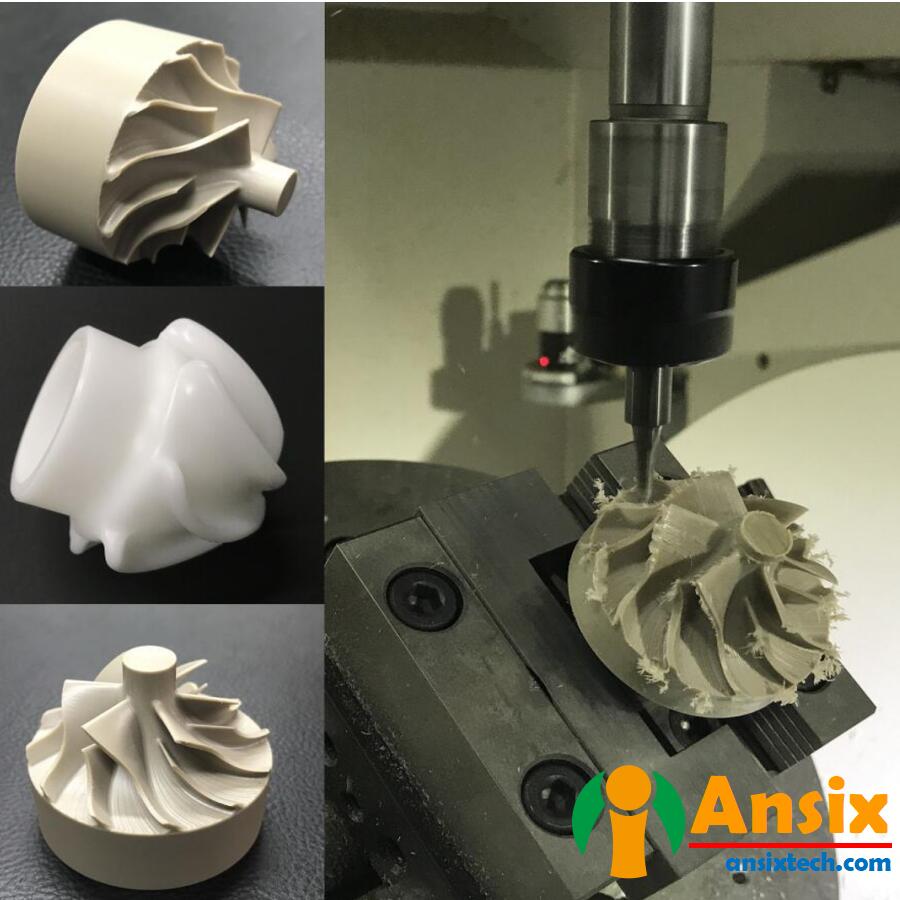

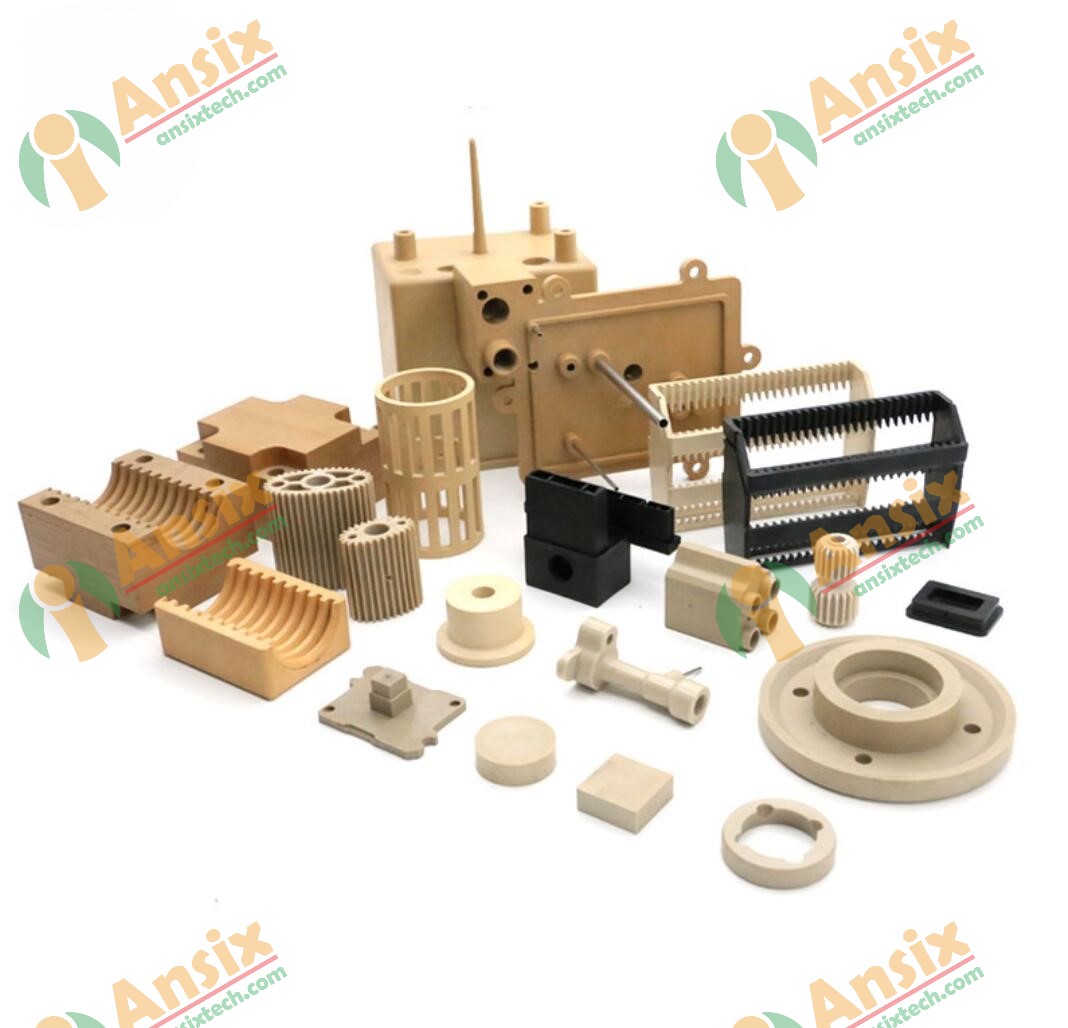

- Doświadczenie w formowaniu materiałów PEEK

Firma AnsixTech to profesjonalna fabryka PEEK zajmująca się formowaniem wtryskowym, której zadaniem jest dostarczanie wysokiej jakości rozwiązań w zakresie formowania wtryskowego PEEK.Profesjonalna wiedza i doświadczenie: Firma AnsixTech posiada szeroką wiedzę fachową i doświadczenie w zakresie wtryskiwania PEEK. Ich zespół składa się z doświadczonych inżynierów i techników posiadających głęboką wiedzę materiałową i procesową, którzy są w stanie zapewnić klientom profesjonalne konsultacje i rozwiązania.Zaawansowany sprzęt i technologia: firma AnsixTech jest wyposażona w zaawansowany sprzęt i technologię do formowania wtryskowego, które mogą zaspokoić różne złożone potrzeby w zakresie formowania wtryskowego. Ich sprzęt charakteryzuje się możliwością pracy w wysokich temperaturach, wysokim ciśnieniem i precyzyjną kontrolą temperatury, aby umożliwić wysokiej jakości przetwarzanie wtryskowe PEEK.Produkty wysokiej jakości: formowane wtryskowo produkty PEEK firmy AnsixTech charakteryzują się doskonałą wydajnością i jakością. Ściśle kontrolują proces produkcyjny, korzystają z wysokiej jakości surowców PEEK oraz przeprowadzają ścisłą kontrolę jakości i testy, aby upewnić się, że produkty spełniają wymagania i standardy klientów.Rozwiązania dostosowane do potrzeb klienta: AnsixTech zapewnia dostosowane do potrzeb klienta rozwiązania PEEK w zakresie formowania wtryskowego. Ściśle współpracują z klientami, aby zrozumieć ich potrzeby i wymagania oraz zapewnić najlepsze rozwiązania i projekty w oparciu o ich obszary zastosowań i wymagania.Szeroki zakres zastosowań: Produkty AnsixTech formowane wtryskowo z PEEK są szeroko stosowane w przemyśle lotniczym, motoryzacyjnym, elektronicznym, medycznym i chemicznym. Ich produkty mogą być wykorzystywane do produkcji kluczowych komponentów, takich jak uszczelki, zawory, korpusy pomp i czujniki w środowiskach o wysokiej temperaturze.

- Oto niektóre z kluczowych zalet tworzyw sztucznych PEEK

PEEK (polieteroeteroketon) to wysokowydajne tworzywo konstrukcyjne posiadające wiele zalet, dzięki którym jest szeroko stosowane w różnych dziedzinach. Oto kilka głównych zalet PEEK:Odporność na wysoką temperaturę: PEEK ma doskonałą odporność na wysokie temperatury i może być stosowany w środowiskach o wysokiej temperaturze przez długi czas bez utraty swoich właściwości fizycznych i mechanicznych. Ma temperaturę zeszklenia (Tg) około 143°C i temperaturę topnienia około 343°C, co czyni go idealnym do wielu zastosowań wysokotemperaturowych.Odporność chemiczna: PEEK ma dobrą odporność chemiczną i może wytrzymać erozję wielu chemikaliów. Ma wysoką odporność na korozję na kwasy, zasady, rozpuszczalniki i wiele innych chemikaliów, dzięki czemu jest szeroko stosowany w dziedzinach chemicznych, medycznych i elektronicznych.Właściwości mechaniczne: PEEK ma doskonałe właściwości mechaniczne, w tym wysoką wytrzymałość, sztywność i odporność na zużycie. Ma wysoką wytrzymałość na rozciąganie i moduł, dzięki czemu doskonale nadaje się do zastosowań wymagających dużej wytrzymałości i trwałości. Ponadto PEEK ma niski współczynnik tarcia, co zapewnia mu doskonałą trwałość w środowiskach o wysokim poziomie tarcia i zużycia.Stabilność wymiarowa: PEEK ma dobrą stabilność wymiarową, to znaczy zmiany wymiarowe są niewielkie pod wpływem zmian temperatury i wilgotności. To sprawia, że PEEK jest przydatny w zastosowaniach wymagających precyzyjnych wymiarów i stabilności, takich jak precyzyjne instrumenty i sprzęt.Dobre właściwości izolacji elektrycznej: PEEK ma dobre właściwości izolacji elektrycznej i może być stosowany w zastosowaniach elektronicznych i elektrycznych. Ma niską stałą dielektryczną i niską stratę dielektryczną, co czyni go wysokowydajnym materiałem izolacyjnym z wyboru.

- Odporność na wysoką temperaturęPEEK może wytrzymać ciągłe temperatury robocze do 240°C (464°F) i krótkotrwałą ekspozycję na temperatury do 300°C (572°F) bez znaczącej utraty właściwości mechanicznych. Dzięki temu nadaje się do zastosowań w trudnych warunkach, takich jak komponenty lotnicze i samochodowe.Odporność chemicznaPEEK jest wysoce odporny na szeroką gamę substancji chemicznych, w tym kwasy, zasady i większość rozpuszczalników organicznych. To sprawia, że jest to doskonały wybór do komponentów narażonych na działanie agresywnego środowiska chemicznego w branżach takich jak przetwórstwo chemiczne, ropa i gaz oraz medycyna.Stabilność wymiarowaPEEK wykazuje minimalną rozszerzalność i kurczliwość cieplną, nawet w podwyższonych temperaturach. Ta stabilność wymiarowa ma kluczowe znaczenie w zastosowaniach, w których wymagane są wąskie tolerancje i precyzja, np. w przemyśle lotniczym i implantach medycznych.Doskonałe właściwości mechanicznePEEK zapewnia dobrą równowagę sztywności, wytrzymałości i wytrzymałości. Ma wysoką wytrzymałość na rozciąganie i moduł, dzięki czemu nadaje się do zastosowań konstrukcyjnych, gdzie wytrzymałość i sztywność mają kluczowe znaczenie.Odporność na zużycie i ścieraniePEEK ma doskonałą odporność na zużycie, co czyni go odpowiednim do zastosowań, w których części są narażone na tarcie i ścieranie. Jest często stosowany w łożyskach i tulejach.BiokompatybilnośćPEEK jest uważany za biokompatybilny i jest stosowany w zastosowaniach medycznych, takich jak implanty i narzędzia chirurgiczne. Jest dobrze tolerowany przez organizm ludzki i może być stosowany w wyrobach medycznych o długotrwałym działaniu.RadioprzeziernePEEK jest przezroczysty dla promieni rentgenowskich, co jest korzystne w zastosowaniach obrazowania medycznego. Pozwala na wyraźne obrazowanie bez zakłóceń ze strony samego materiału.Łatwość obróbkiPEEK można łatwo poddać obróbce przy użyciu konwencjonalnych narzędzi do obróbki metalu. Pozwala to na produkcję skomplikowanych i precyzyjnych komponentów.Zmniejszający palnośćPEEK jest z natury ognioodporny, co oznacza, że ma wysoką odporność na spalanie i nie podtrzymuje płomienia po usunięciu źródła zapłonu.Stabilność długoterminowaPEEK ma dobrą odporność na pękanie naprężeniowe w środowisku, zapewniając długoterminową wydajność w różnych zastosowaniach.LekkiPEEK jest stosunkowo lekki w porównaniu do metali takich jak stal i aluminium. Może to prowadzić do oszczędności masy w zastosowaniach, w których waga jest czynnikiem krytycznym.