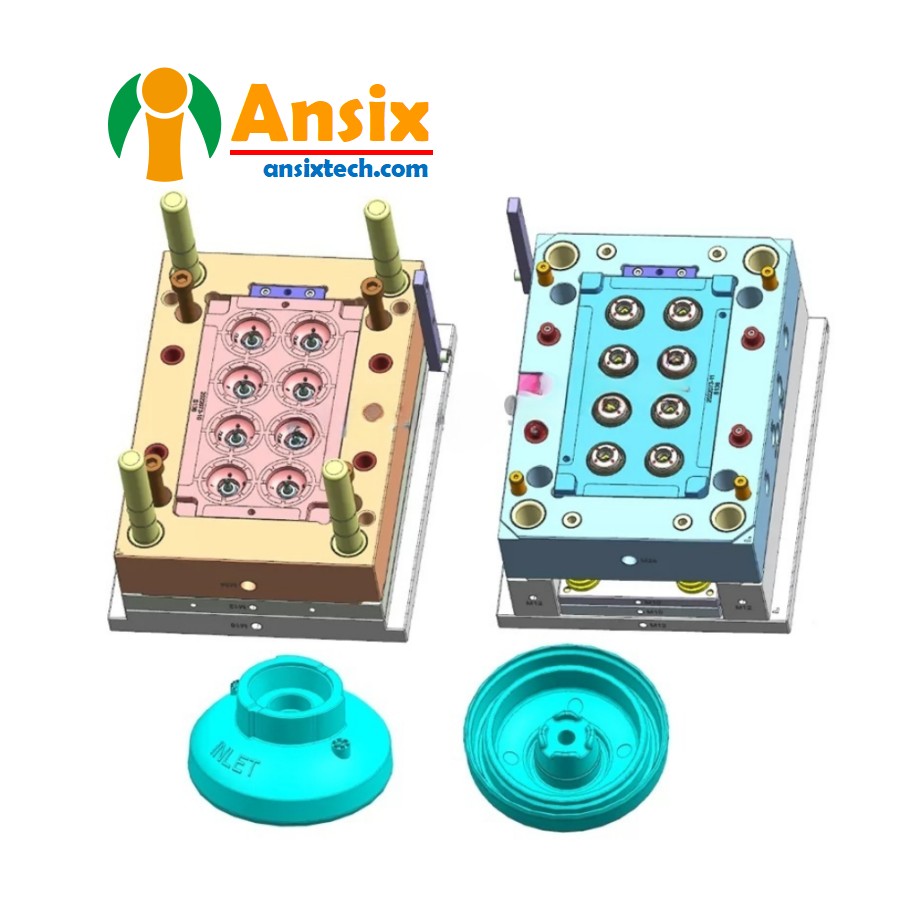

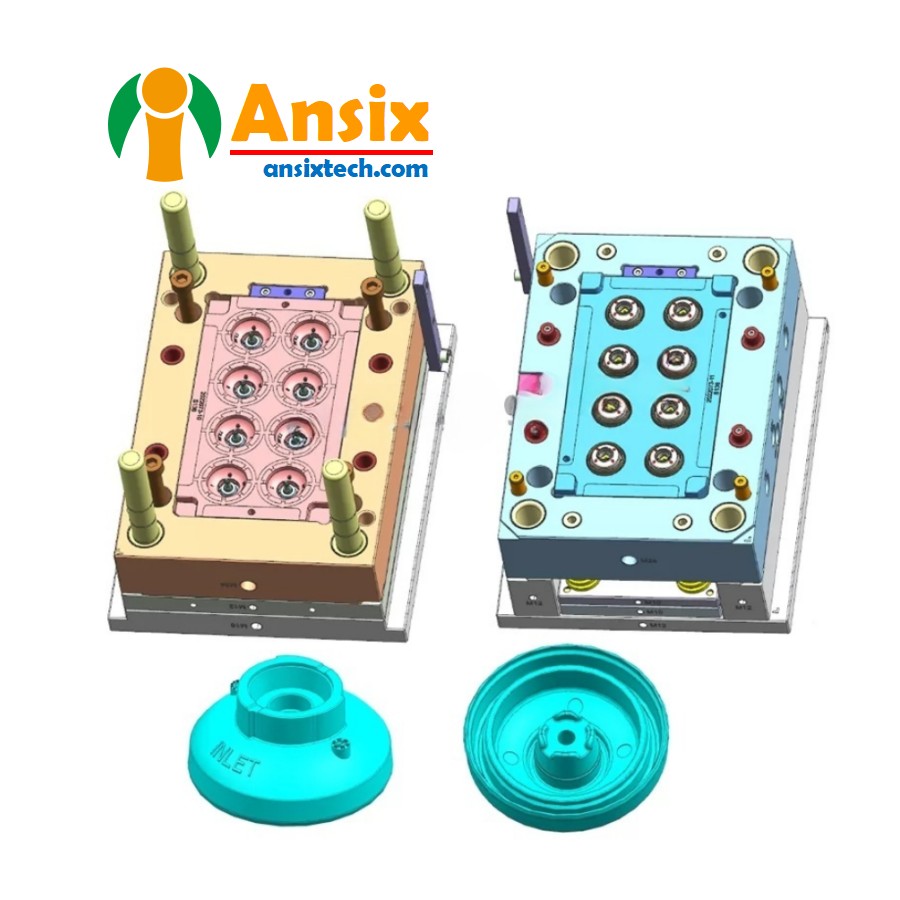

Cubierta plástica de la manga de los PP del elemento filtrante del moldeo por inyección de la cubierta de Shell del purificador de agua

CARACTERÍSTICAS

-

Descripción del molde

Materiales del producto:

PÁGINAS

Material del molde:

738

Número de Cavidades:

1*8

Método de alimentación de pegamento:

corredor caliente

Método de enfriamiento:

Refrigeración por agua

Ciclo de moldeo

36,5s

- Cubierta de carcasa del purificador de agua Elemento filtrante Cubierta de manga de PP Análisis de flujo de molde y diseño de moldeEl análisis del flujo del molde y el diseño del molde de la cubierta de la manga del elemento filtrante del purificador de agua son eslabones muy importantes en el proceso de fabricación. A continuación se presentará el análisis del flujo del molde y el diseño del molde de la cubierta de la carcasa del elemento filtrante del purificador de agua.Análisis de flujo del molde del molde de la cubierta de la manga del elemento filtrante del purificador de agua:a. Utilice el software de análisis de flujo del molde para importar el modelo CAD de la cubierta de la manga del filtro y configurar los parámetros del proceso de moldeo por inyección, como la velocidad de inyección, la temperatura, la presión, etc.b. Realice análisis de flujo del molde para simular el flujo de fusión, llenado, enfriamiento y otros procesos durante el proceso de moldeo por inyección para evaluar el rendimiento de llenado, burbujas, disparos cortos y otros defectos de la cubierta del manguito del filtro, y optimizar los parámetros del proceso de moldeo por inyección.Durante el proceso de análisis del flujo del molde, es necesario prestar atención a los siguientes puntos:Garantice el rendimiento del llenado: mediante el análisis del flujo del molde, los parámetros del proceso de moldeo por inyección se optimizan para garantizar un buen rendimiento del llenado y evitar defectos.Diseño del sistema de enfriamiento: Diseñe razonablemente el sistema de enfriamiento para garantizar un buen efecto de enfriamiento durante el proceso de moldeo por inyección y mejorar la eficiencia de producción y la calidad del producto.Diseño del sistema de desmoldeo: De acuerdo con la forma y los requisitos de la cubierta de la carcasa del elemento filtrante, diseñe un sistema de desmoldeo adecuado para garantizar que la cubierta de la carcasa del elemento filtrante se pueda desmoldar suavemente y evitar daños y deformaciones.Secuencia de moldeo por inyección y ubicación del punto de inyección: determine la secuencia de inyección y la ubicación del punto de inyección para garantizar que el material plástico pueda llenar completamente la cavidad del molde y evitar huecos y defectos.Diseño de molde del molde de la cubierta de la carcasa del elemento filtrante del purificador de agua:a. De acuerdo con los requisitos de diseño de la cubierta de la carcasa del elemento filtrante, diseñe el molde, incluida la cavidad del molde, el núcleo del molde, el sistema de desmoldeo, el sistema de enfriamiento, etc.b. Asegúrese de que la precisión y el tamaño del molde cumplan con los requisitos para garantizar la calidad y estabilidad de la cubierta del manguito del filtro.C. Utilice software CAD para diseñar el molde y generar el modelo tridimensional y los dibujos de ingeniería del molde.Durante el proceso de diseño del molde, es necesario prestar atención a los siguientes puntos:Precisión del procesamiento y control de tamaño: asegúrese de que la precisión del procesamiento y el tamaño de las piezas del molde cumplan con los requisitos para garantizar la calidad y estabilidad del moldeo por inyección.Tratamiento superficial del molde: De acuerdo con los requisitos de la cubierta de la carcasa del elemento filtrante, realice el tratamiento superficial adecuado, como esmerilado, pulido, etc., para mejorar la calidad de la superficie y la suavidad de la cubierta de la carcasa del elemento filtrante.Considere la durabilidad y facilidad de mantenimiento del molde: Diseñe razonablemente la estructura y las partes del molde para mejorar la durabilidad y facilidad de mantenimiento del molde, y reducir el tiempo de inactividad y los costos de reparación.En resumen, el análisis del flujo del molde y el diseño del molde de la cubierta de la carcasa del elemento filtrante del purificador de agua requieren un análisis del flujo del molde, la optimización de los parámetros del proceso de moldeo por inyección y el diseño del molde. A través de un diseño y control razonables, se pueden obtener cubiertas de manga de cartucho de filtro purificador de agua de alta calidad.

- Cubierta de la carcasa del purificador de agua Elemento filtrante Cubierta de la manga de PP del proceso de fabricación del molde y selección del material del productoLa fabricación y procesamiento del molde de cubierta de manga del elemento filtrante del purificador de agua y la selección y aplicación de materiales de cubierta:Fabricación y procesamiento de moldes:De acuerdo con el diseño del molde, seleccione la tecnología y el equipo de procesamiento adecuados, como un centro de mecanizado CNC, una máquina de electroerosión, etc.Procesamiento de piezas de molde, incluida la cavidad del molde, el núcleo del molde, el sistema de desmoldeo, el sistema de enfriamiento, etc. Asegúrese de que la precisión y el tamaño del procesamiento cumplan con los requisitos.Ensamble las piezas del molde para garantizar un ajuste y ajuste precisos de las piezas y garantizar la estabilidad y confiabilidad del molde.Selección de material de cubierta:Seleccione el material apropiado de acuerdo con los requisitos de la cubierta de la manga del filtro del purificador de agua. Los materiales más utilizados incluyen polipropileno (PP), polietileno (PE), etc.El material PP tiene buena resistencia química, resistencia a altas temperaturas y propiedades mecánicas. Es adecuado para la fabricación de cubiertas de carcasas de elementos filtrantes para purificadores de agua y puede cumplir con los requisitos de resistencia química y ambientes de alta temperatura.Dependiendo de los requisitos específicos de la aplicación, también se pueden considerar otros materiales como ABS, PC, etc.Durante la fabricación y el procesamiento del molde de la cubierta de la manga del elemento filtrante del purificador de agua y la selección y aplicación de los materiales de la cubierta, se deben tener en cuenta los siguientes puntos:Precisión del procesamiento y control de tamaño: asegúrese de que la precisión del procesamiento y el tamaño de las piezas del molde cumplan con los requisitos para garantizar la calidad y estabilidad del moldeo por inyección.Tratamiento superficial del molde: De acuerdo con los requisitos de la cubierta de la carcasa del elemento filtrante del purificador de agua, realice el tratamiento superficial adecuado, como esmerilado, pulido, etc., para mejorar la calidad de la superficie y la suavidad de la cubierta de la carcasa del elemento filtrante.Control de los parámetros del proceso de moldeo por inyección: de acuerdo con las características del material de cubierta, los parámetros del proceso de moldeo por inyección se diseñan y controlan razonablemente para garantizar que el rendimiento de llenado y el efecto de curado del material cumplan con los requisitos.Selección y certificación de materiales: seleccione materiales de moldeo por inyección que cumplan con los estándares y requisitos de certificación relevantes para garantizar la seguridad e higiene del producto.La fabricación y el procesamiento del molde de la cubierta de la manga del elemento filtrante del purificador de agua y la selección y aplicación de los materiales de la cubierta requieren la selección de técnicas y equipos de procesamiento apropiados, y la selección de materiales con buena resistencia química, resistencia a altas temperaturas y propiedades mecánicas. Mediante un procesamiento y control razonables de los parámetros del proceso de moldeo por inyección, se pueden lograr cubiertas de manga de elementos filtrantes para purificadores de agua de alta calidad.

- Cubierta de carcasa del purificador de agua Elemento filtrante Cubierta de manga de PP Producción en masa y control de calidadLa producción en masa y el procesamiento secundario de la soldadura ultrasónica de cubiertas de manguitos de elementos filtrantes de purificadores de agua implica los siguientes pasos:Producción en masa de cubierta de cartucho de filtro purificador de agua:Prepare la máquina de moldeo por inyección, el molde y el material de tapa adecuado, como polipropileno (PP).Lleve a cabo la producción de moldeo por inyección según el diseño del molde y garantice el rendimiento del llenado y la calidad del producto mediante la optimización de los parámetros del proceso de moldeo por inyección.Utilice equipos de producción automatizados, como máquinas de moldeo por inyección automatizadas y sistemas robóticos, para lograr una producción eficiente y mejorar la eficiencia y consistencia de la producción.Realizar controles e inspecciones de calidad para garantizar que los productos cumplan con los estándares de calidad, incluida la calidad de la apariencia, la precisión dimensional y el rendimiento físico, etc.Prepare el equipo y el proceso de soldadura ultrasónica:Prepare el equipo de soldadura ultrasónica, incluida la máquina de soldadura ultrasónica y el molde de soldadura.De acuerdo con los requisitos de diseño de la cubierta de la carcasa del elemento filtrante del purificador de agua, determine la posición de soldadura y los parámetros de soldadura, como el tiempo, la presión y la amplitud de soldadura, etc.Prepare el molde de soldadura y asegúrese de que la precisión y el tamaño del molde cumplan con los requisitos para garantizar la calidad y estabilidad de la soldadura.Realice un procesamiento secundario de soldadura ultrasónica:Coloque la funda y la tapa del cartucho purificador de agua en el molde de soldadura, asegurando la posición y alineación correctas.Inicie la máquina de soldadura ultrasónica para generar energía térmica a través de vibración ultrasónica para calentar y presionar las superficies de contacto del manguito del elemento filtrante y la cubierta juntas.Controle el tiempo y la presión de soldadura para garantizar la calidad y resistencia de la soldadura.Después de completar la soldadura, realice una inspección de calidad para garantizar la firmeza y el sellado de la soldadura.A través de la producción en masa de cubiertas de mangas de elementos filtrantes para purificadores de agua y soldadura ultrasónica de procesamiento secundario, se puede lograr una producción eficiente y productos de alta calidad. La soldadura ultrasónica puede proporcionar una conexión fuerte y un buen sellado, lo que garantiza el rendimiento y la confiabilidad de la cubierta del cartucho del filtro del purificador de agua. Durante todo el proceso de producción, se requieren controles de calidad e inspecciones para garantizar la calidad y consistencia del producto.