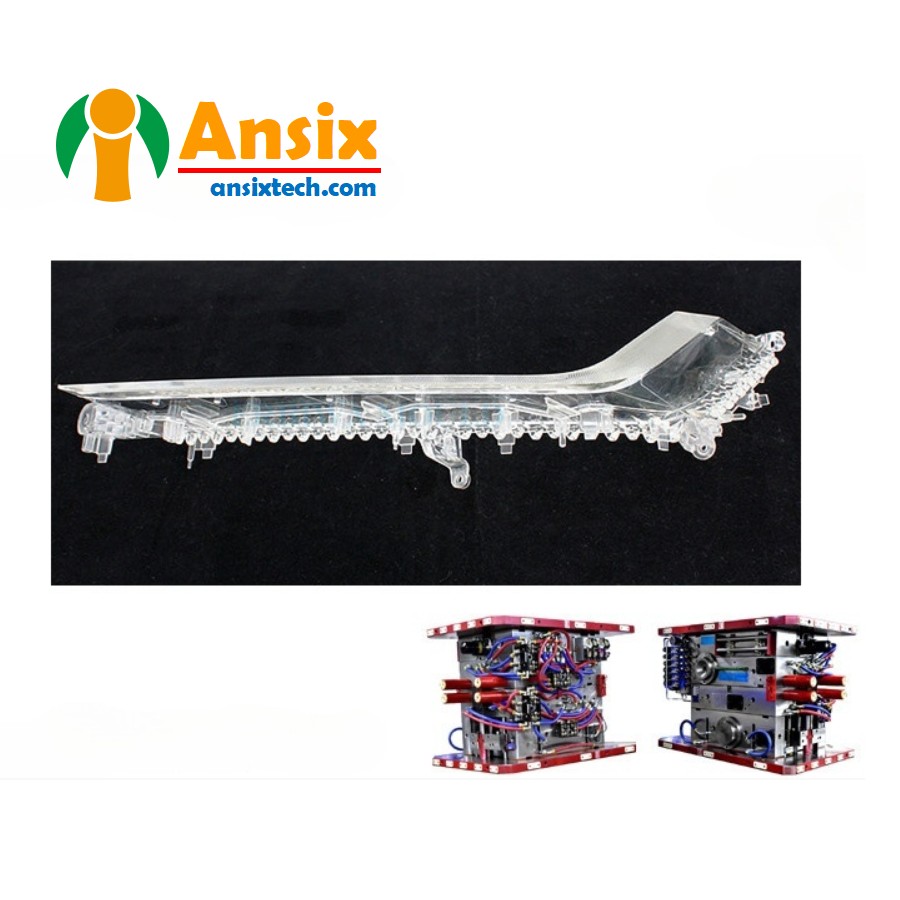

AnsixTech había vendido muchos moldes de etiquetado en molde en todo el mundo y cooperó con un sistema de automatización de robots para crear un sistema de integración avanzado.

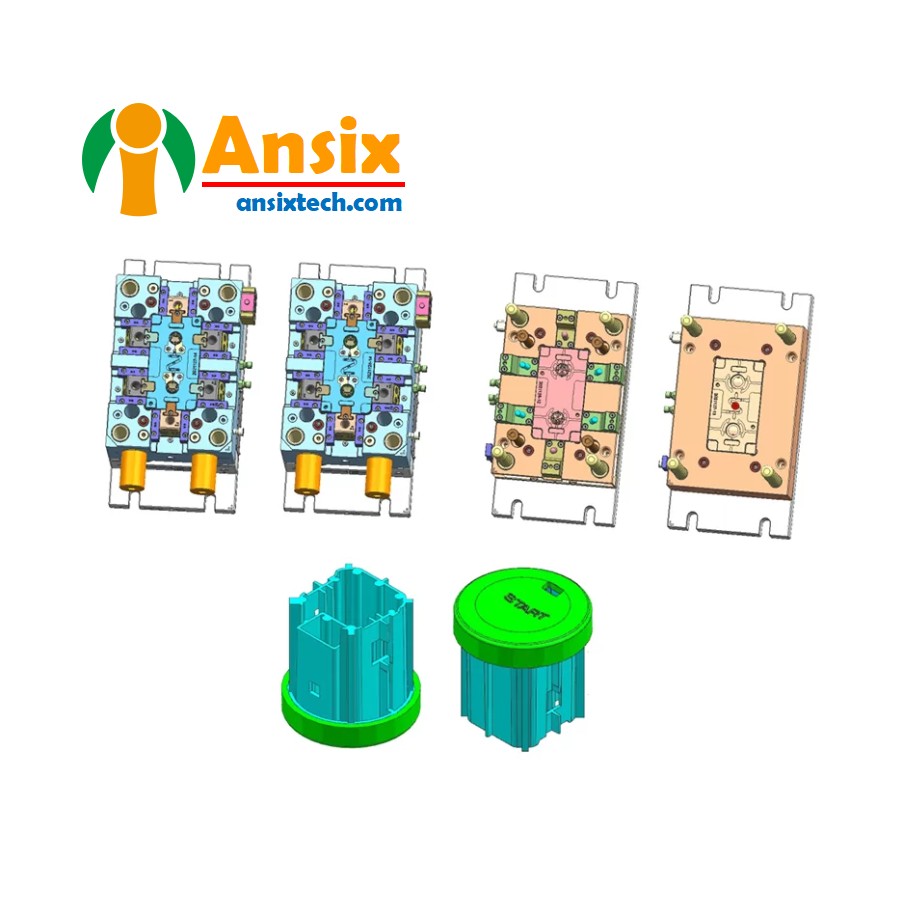

Etiquetado en molde Características del producto del molde:

* Fabricación precisa de moldes, garantiza la seguridad del etiquetado.

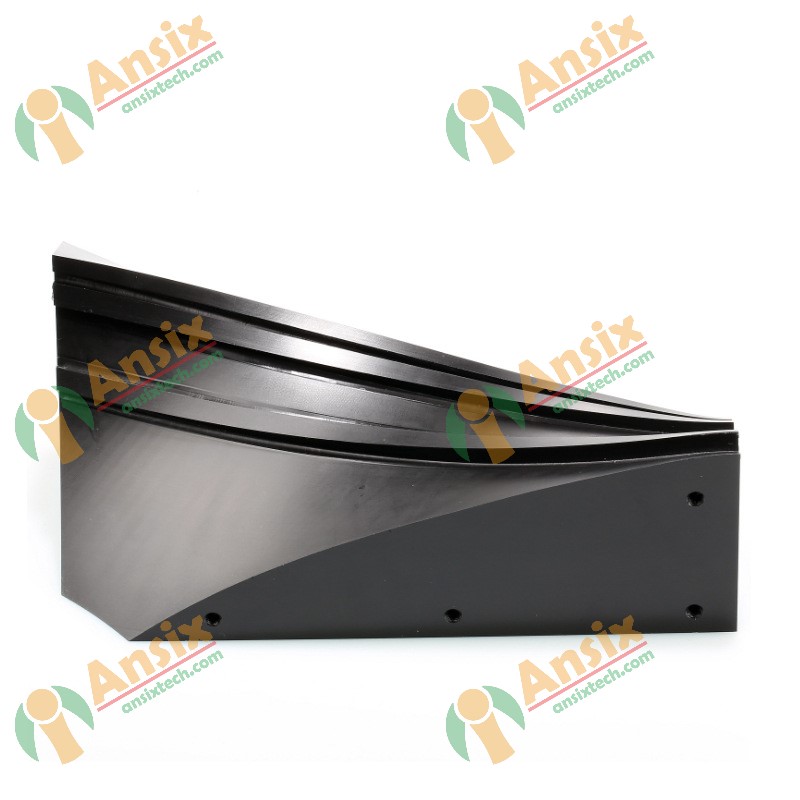

* Solución de diseño de producto, lograr aplicación IML optimizada

* Solución liviana: brinde a los clientes sugerencias de diseño de productos optimizadas para lograr el mejor rendimiento de producción.

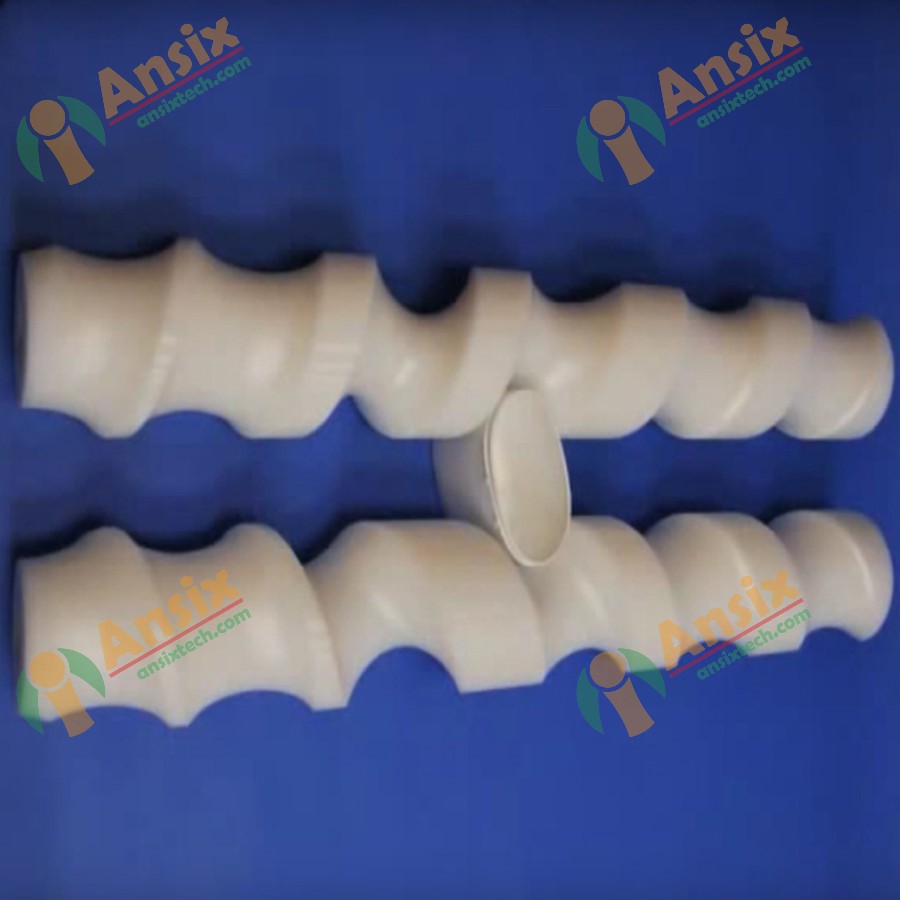

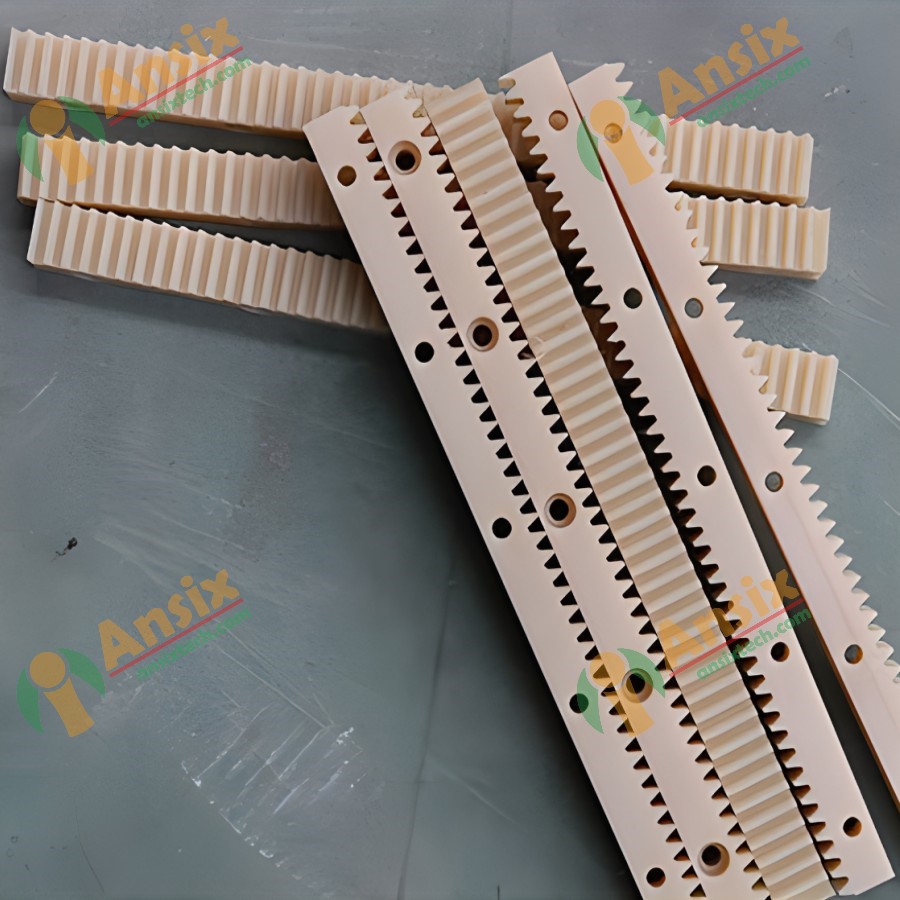

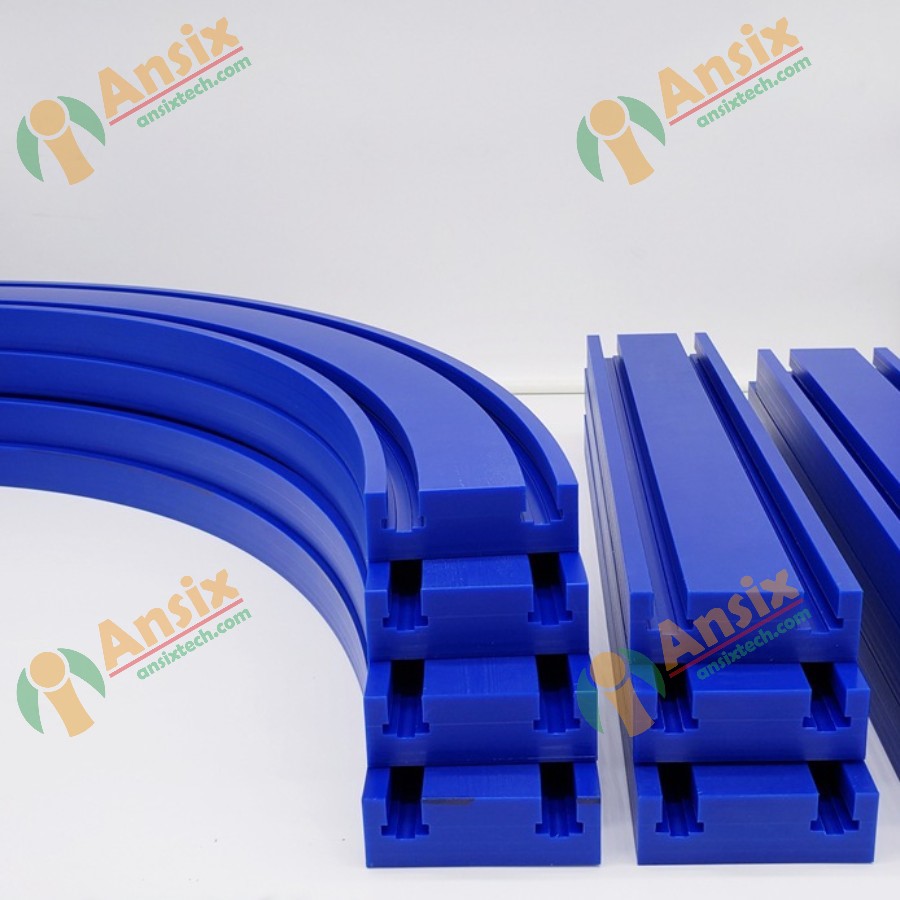

* Diseño de placa de desgaste: para preocupaciones a largo plazo, ajuste de concentricidad más fácilmente.

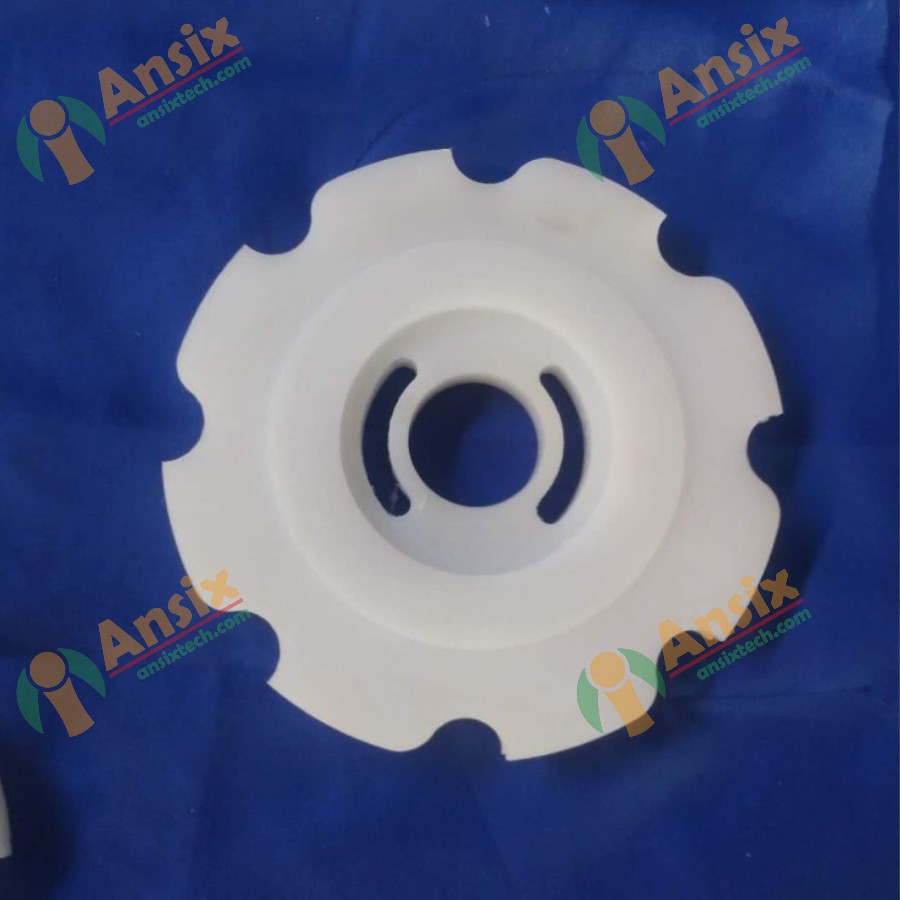

* Diseño de cavidad de centrado cuadrado/Diseño de cavidad de centrado redondo

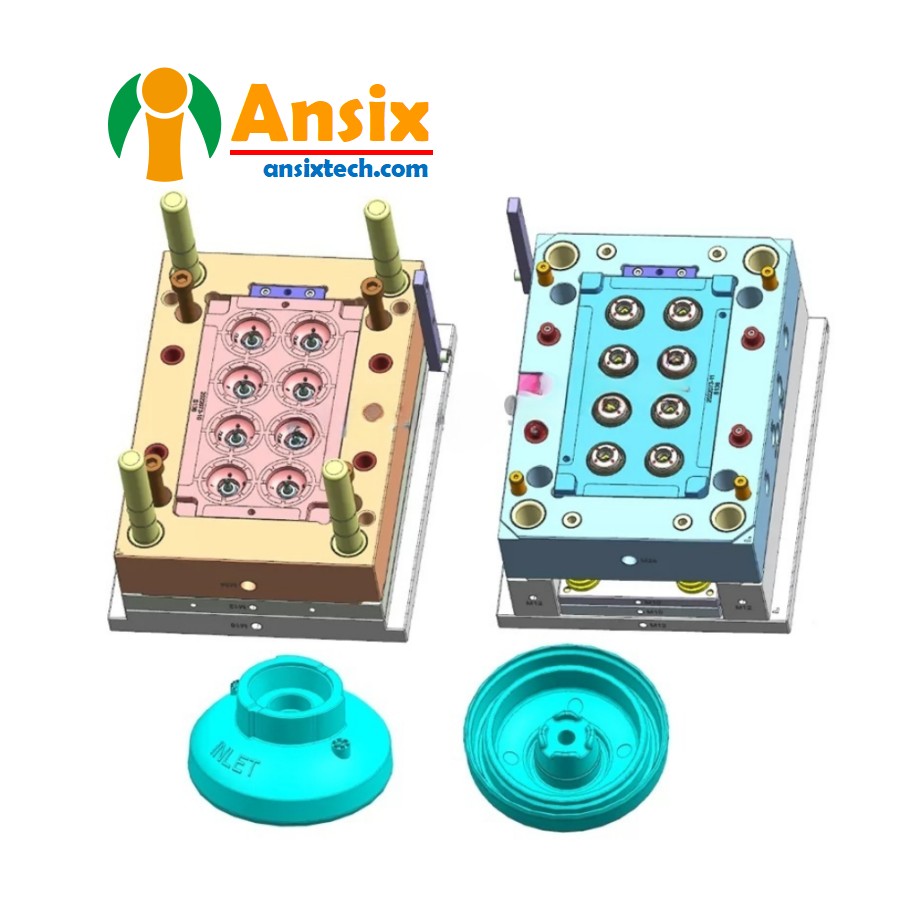

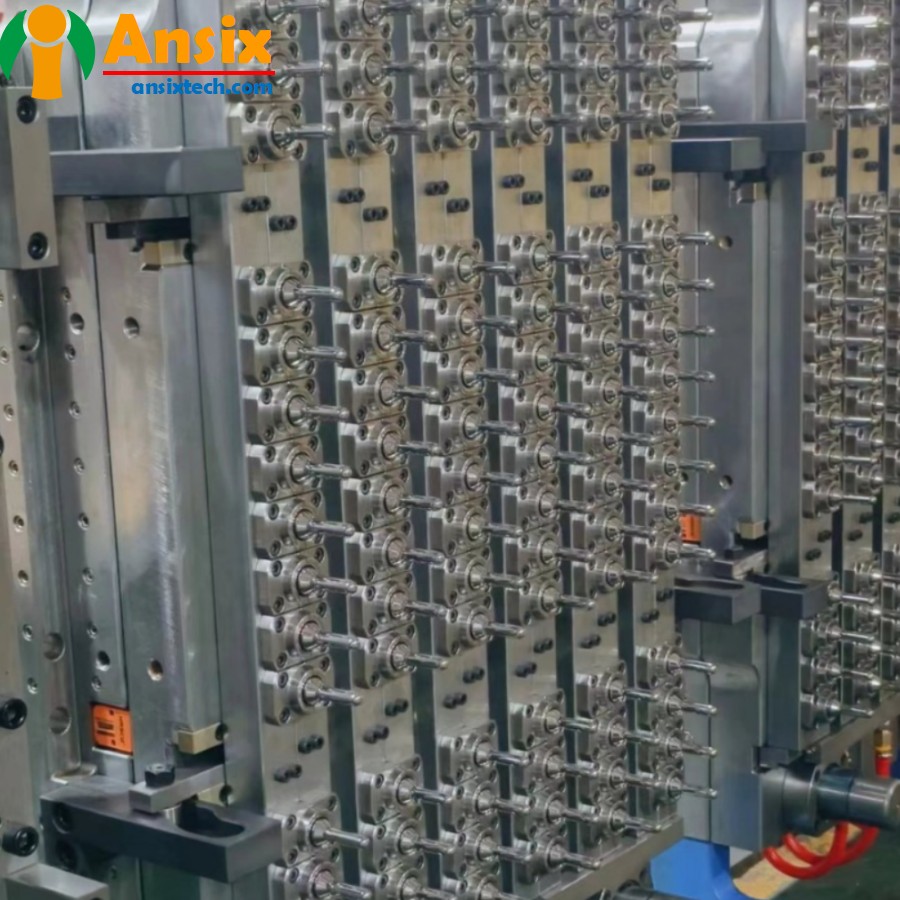

Diseño de múltiples cavidades: 16cav, 8cav 6cav,4cav,2cav,1cav…etc.

Las dificultades en la fabricación de moldes de etiquetado en molde incluyen principalmente los siguientes aspectos:

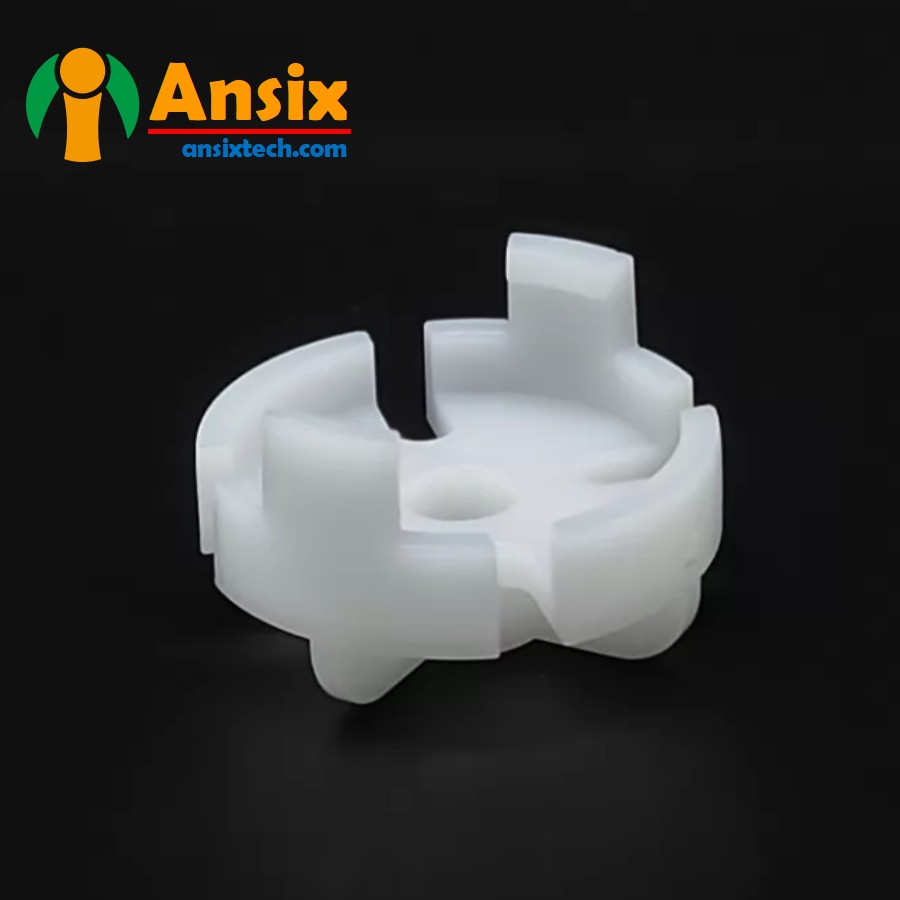

Diseño de la estructura del molde: los moldes de etiquetado en molde deben tener en cuenta el tamaño y la forma de la etiqueta, así como el método de apertura y cierre del molde y el diseño del sistema de inyección. La estructura del molde debe diseñarse adecuadamente para garantizar que la etiqueta encaje con precisión en el producto y que el moldeo por inyección se pueda realizar sin problemas.

Posicionamiento y fijación de etiquetas: el molde de etiquetado en molde debe considerar el posicionamiento y fijación de la etiqueta para garantizar que la etiqueta pueda encajar con precisión en el producto y no se mueva ni se caiga durante el proceso de moldeo por inyección. La forma en que se colocan y sujetan las etiquetas debe diseñarse para que sea estable y confiable sin interferir con el proceso de moldeo por inyección.

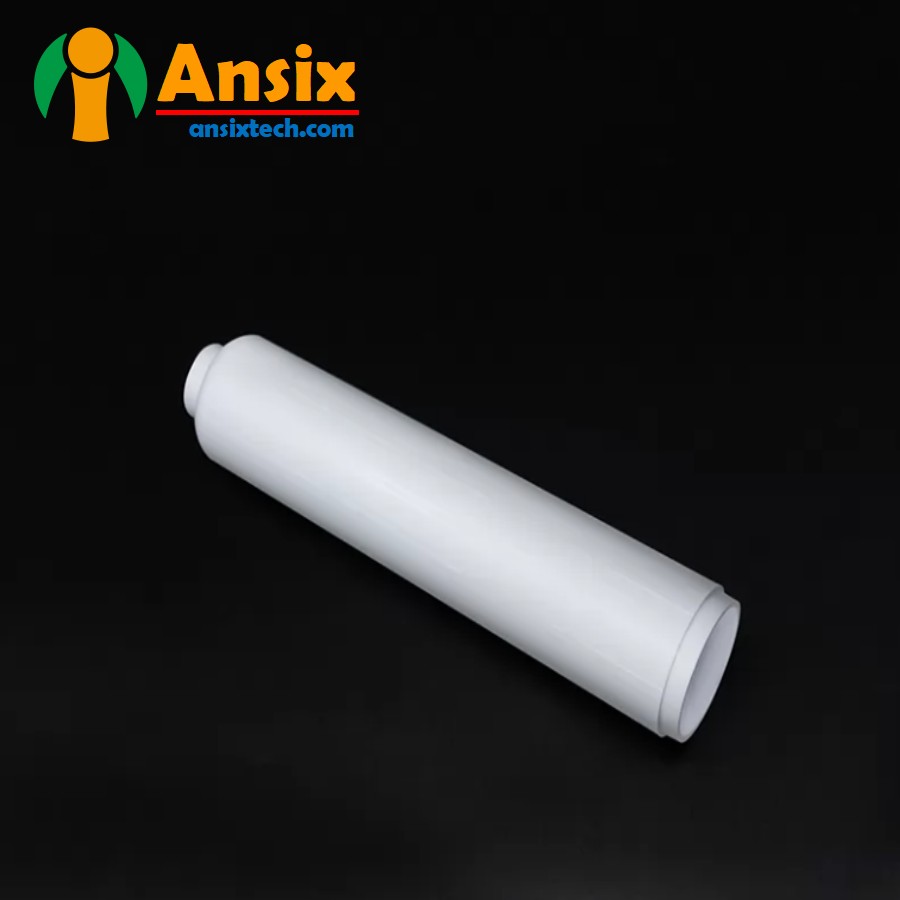

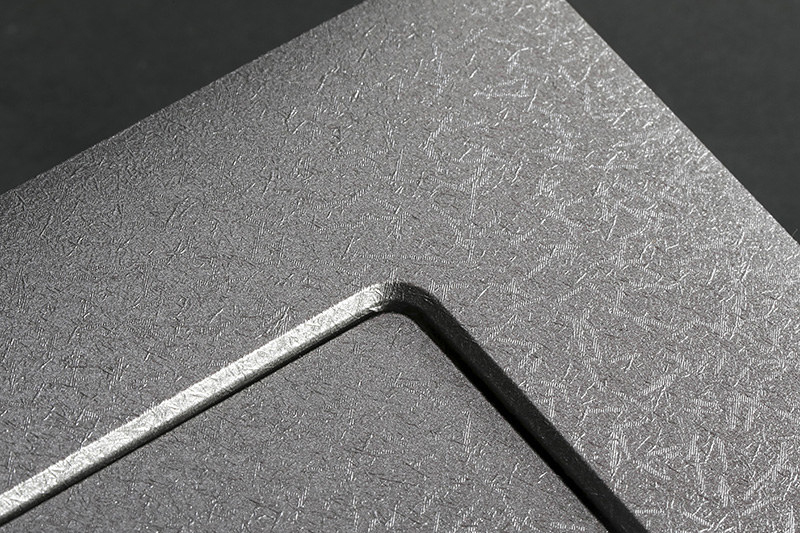

Selección de materiales: los moldes de etiquetado en molde deben utilizar materiales con alta dureza y alta resistencia al desgaste para soportar la alta presión y la alta temperatura durante el proceso de moldeo por inyección. Al mismo tiempo, también se debe tener en cuenta la conductividad térmica del material para garantizar que el molde se pueda enfriar rápidamente y mejorar la eficiencia de la producción.

Requisitos de precisión de procesamiento: los moldes de etiquetado en molde tienen altos requisitos de precisión de procesamiento, especialmente la precisión de los orificios de posicionamiento y fijación de la etiqueta, que deben garantizar que la etiqueta se pueda colocar y fijar con precisión durante el proceso de moldeo por inyección. Al mismo tiempo, también se debe tener en cuenta la precisión dimensional y de ajuste del molde para garantizar la apertura y el cierre del molde y el funcionamiento normal del sistema de inyección.

La optimización del proceso de moldeo por inyección incluye principalmente los siguientes aspectos:

Optimización de los parámetros de moldeo por inyección: al ajustar la velocidad de inyección, la presión de inyección, el tiempo de mantenimiento y otros parámetros de la máquina de moldeo por inyección, se puede obtener el mejor efecto de moldeo por inyección. Especialmente durante el proceso de etiquetado en molde, es necesario controlar la velocidad y la presión de inyección para evitar que la etiqueta se mueva o se caiga.

Optimización del sistema de enfriamiento: al diseñar un sistema de enfriamiento razonable, se puede acelerar la velocidad de enfriamiento del molde y acortar el ciclo de moldeo por inyección. Especialmente durante el proceso de etiquetado en molde, se debe considerar el método de fijación de la etiqueta y la conductividad térmica del material para garantizar que la etiqueta se pueda fijar rápidamente en el producto sin causar estrés térmico o deformación.

Control de temperatura del molde: al controlar la temperatura del molde, es posible garantizar que el material plástico pueda mantener un estado fundido adecuado durante el proceso de moldeo por inyección y pueda llenar completamente la cavidad del molde. Especialmente durante el proceso de etiquetado en molde, es necesario controlar la uniformidad de la distribución de temperatura del molde para evitar tensiones térmicas y deformaciones.

Tratamiento de la superficie del molde: se realizan pulido, pulverización y otros tratamientos en la superficie del molde para mejorar el acabado de la superficie y la resistencia al desgaste del molde y reducir la fricción y el desgaste de los materiales plásticos durante el proceso de moldeo por inyección.

A través de las medidas de optimización anteriores, se puede mejorar la calidad de fabricación y el efecto de moldeo por inyección del molde de etiquetado en molde, se puede reducir la tasa de defectos y se puede mejorar la eficiencia de la producción... envíenos un mensaje (correo electrónico: info@ansixtech.com ) en cualquier momento y nuestro equipo le responderá dentro de las 12 horas.