Penutup Cangkang Pemurni Air Elemen Filter Cetakan Injeksi Plastik Penutup lengan PP

FITUR

-

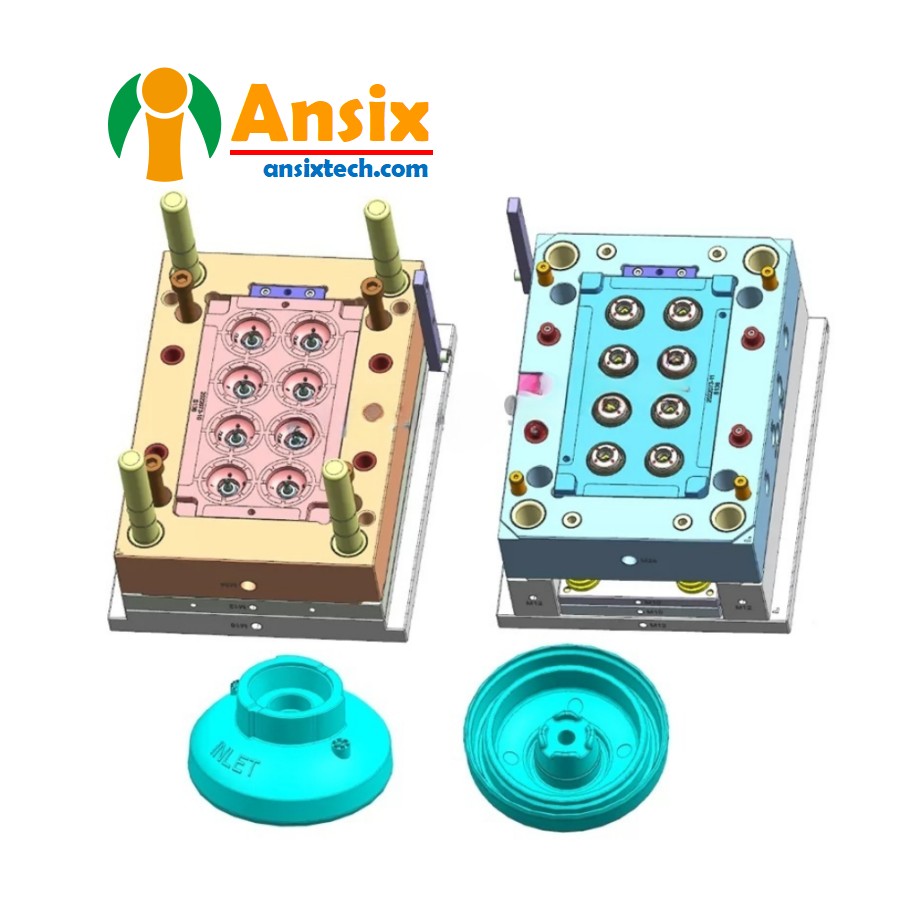

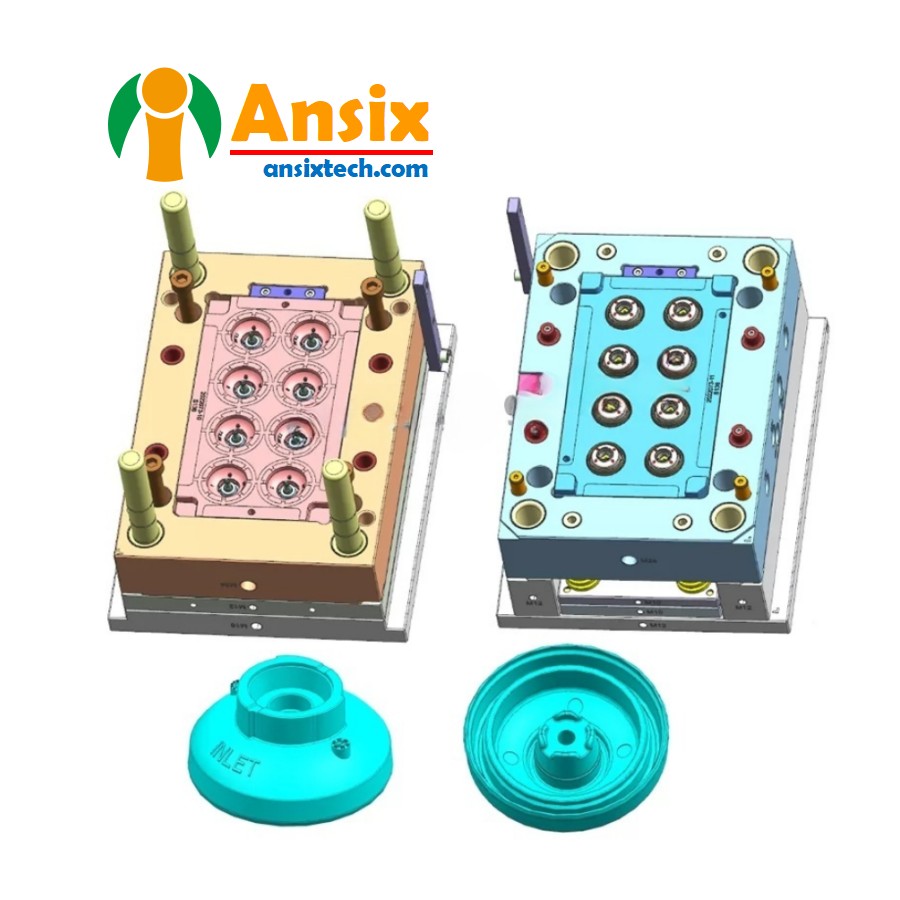

Deskripsi Cetakan

Bahan Produk:

hal

Bahan Cetakan:

738

Jumlah Rongga:

1*8

Metode Pemberian Lem:

Pelari panas

Metode Pendinginan:

Pendingin air

Siklus Pencetakan

36,5 detik

- Elemen Filter Penutup Cangkang Pemurni Air Penutup selongsong PP Analisis aliran cetakan dan desain cetakanAnalisis aliran cetakan dan desain cetakan cetakan penutup selongsong elemen filter pemurni air merupakan hubungan yang sangat penting dalam proses pembuatan. Berikut ini akan diperkenalkan analisis aliran cetakan dan desain cetakan cetakan penutup casing elemen filter pemurni air.Analisis aliran cetakan cetakan penutup selongsong elemen filter pemurni air:A. Gunakan perangkat lunak analisis aliran cetakan untuk mengimpor model CAD penutup selongsong filter, dan mengatur parameter proses pencetakan injeksi, seperti kecepatan injeksi, suhu, tekanan, dll.B. Melakukan analisis aliran cetakan untuk mensimulasikan aliran lelehan, pengisian, pendinginan, dan proses lainnya selama proses pencetakan injeksi untuk mengevaluasi kinerja pengisian, gelembung, tembakan pendek, dan cacat lainnya pada penutup selongsong filter, dan mengoptimalkan parameter proses pencetakan injeksi.Selama proses analisis aliran cetakan, Anda perlu memperhatikan hal-hal berikut:Pastikan kinerja pengisian: Melalui analisis aliran cetakan, parameter proses pencetakan injeksi dioptimalkan untuk memastikan kinerja pengisian yang baik dan menghindari cacat.Desain sistem pendingin: Rancang sistem pendingin secara wajar untuk memastikan efek pendinginan yang baik selama proses pencetakan injeksi dan meningkatkan efisiensi produksi dan kualitas produk.Desain sistem demoulding: Sesuai dengan bentuk dan persyaratan penutup casing elemen filter, rancang sistem demoulding yang sesuai untuk memastikan penutup casing elemen filter dapat dibongkar dengan lancar dan menghindari kerusakan dan deformasi.Urutan pencetakan injeksi dan lokasi titik injeksi: Tentukan urutan injeksi dan lokasi titik injeksi untuk memastikan bahwa bahan plastik dapat mengisi rongga cetakan sepenuhnya dan menghindari rongga dan cacat.Desain cetakan cetakan penutup casing elemen filter pemurni air:A. Sesuai dengan persyaratan desain penutup casing elemen filter, desain cetakan, termasuk rongga cetakan, inti cetakan, sistem demoulding, sistem pendingin, dll.B. Pastikan keakuratan dan ukuran cetakan memenuhi persyaratan untuk memastikan kualitas dan stabilitas penutup selongsong filter.C. Gunakan perangkat lunak CAD untuk mendesain cetakan dan menghasilkan model tiga dimensi serta gambar teknik cetakan.Selama proses desain cetakan, Anda perlu memperhatikan hal-hal berikut:Akurasi pemrosesan dan kontrol ukuran: Pastikan keakuratan pemrosesan dan ukuran bagian cetakan memenuhi persyaratan untuk memastikan kualitas dan stabilitas cetakan injeksi.Perawatan permukaan cetakan: Sesuai dengan persyaratan penutup casing elemen filter, lakukan perawatan permukaan yang sesuai, seperti penggilingan, pemolesan, dll., untuk meningkatkan kualitas permukaan dan kehalusan penutup casing elemen filter.Pertimbangkan daya tahan dan kemudahan perawatan cetakan: Rancang struktur dan bagian cetakan secara wajar untuk meningkatkan daya tahan dan kemudahan pemeliharaan cetakan, serta mengurangi waktu henti dan biaya perbaikan.Singkatnya, analisis aliran cetakan dan desain cetakan cetakan penutup casing elemen filter pemurni air memerlukan analisis aliran cetakan, optimalisasi parameter proses pencetakan injeksi, dan desain cetakan. Melalui desain dan kontrol yang wajar, penutup selongsong kartrid filter pemurni air berkualitas tinggi dapat diperoleh.

- Elemen Filter Penutup Cangkang Pemurni Air Penutup selongsong PP dari proses pembuatan cetakan dan pemilihan bahan produkPembuatan dan pemrosesan cetakan penutup selongsong elemen filter pemurni air serta pemilihan dan penerapan bahan penutup:Pembuatan dan pemrosesan cetakan:Menurut desain cetakan, pilih teknologi dan peralatan pemrosesan yang sesuai, seperti pusat permesinan CNC, mesin EDM, dll.Pemrosesan bagian cetakan, termasuk rongga cetakan, inti cetakan, sistem demoulding, sistem pendingin, dll. Pastikan keakuratan dan ukuran pemrosesan memenuhi persyaratan.Rakit bagian cetakan untuk memastikan kesesuaian dan penyesuaian bagian yang akurat serta memastikan stabilitas dan keandalan cetakan.Pemilihan bahan sampul:Pilih bahan yang sesuai sesuai dengan persyaratan penutup selongsong filter pemurni air. Bahan yang umum digunakan antara lain polipropilen (PP), polietilen (PE), dll.Bahan PP memiliki ketahanan kimia yang baik, ketahanan suhu tinggi dan sifat mekanik. Sangat cocok untuk pembuatan penutup casing elemen filter pemurni air dan dapat memenuhi persyaratan ketahanan kimia dan lingkungan suhu tinggi.Tergantung pada persyaratan aplikasi spesifik, material lain seperti ABS, PC, dll. juga dapat dipertimbangkan.Selama pembuatan dan pemrosesan cetakan penutup selongsong elemen filter pemurni air serta pemilihan dan penerapan bahan penutup, hal-hal berikut perlu diperhatikan:Akurasi pemrosesan dan kontrol ukuran: Pastikan keakuratan pemrosesan dan ukuran bagian cetakan memenuhi persyaratan untuk memastikan kualitas dan stabilitas cetakan injeksi.Perawatan permukaan cetakan: Sesuai dengan persyaratan penutup casing elemen filter pemurni air, lakukan perawatan permukaan yang sesuai, seperti penggilingan, pemolesan, dll., untuk meningkatkan kualitas permukaan dan kehalusan penutup casing elemen filter.Pengendalian parameter proses pencetakan injeksi: Sesuai dengan karakteristik bahan penutup, parameter proses pencetakan injeksi dirancang dan dikontrol secara wajar untuk memastikan bahwa kinerja pengisian dan efek pengawetan bahan memenuhi persyaratan.Pemilihan dan sertifikasi bahan: Pilih bahan cetakan injeksi yang memenuhi standar dan persyaratan sertifikasi yang relevan untuk memastikan keamanan dan kebersihan produk.Pembuatan dan pemrosesan cetakan penutup selongsong elemen filter pemurni air serta pemilihan dan penerapan bahan penutup memerlukan pemilihan teknik dan peralatan pemrosesan yang tepat, serta pemilihan bahan dengan ketahanan kimia yang baik, ketahanan suhu tinggi, dan sifat mekanik. Melalui pemrosesan yang wajar dan kontrol parameter proses pencetakan injeksi, penutup selongsong elemen filter pemurni air berkualitas tinggi dapat dicapai.

- Elemen Filter Penutup Cangkang Pemurni Air Penutup selongsong PP Produksi massal dan kontrol kualitasProduksi massal dan pemrosesan sekunder pengelasan ultrasonik penutup selongsong elemen filter pemurni air melibatkan langkah-langkah berikut:Produksi massal penutup kartrid filter pemurni air:Siapkan mesin cetak injeksi, cetakan dan bahan penutup yang sesuai seperti polipropilena (PP).Melaksanakan produksi cetakan injeksi berdasarkan desain cetakan, dan memastikan kinerja pengisian dan kualitas produk melalui optimalisasi parameter proses pencetakan injeksi.Gunakan peralatan produksi otomatis, seperti mesin cetak injeksi otomatis dan sistem robot, untuk mencapai produksi yang efisien serta meningkatkan efisiensi dan konsistensi produksi.Melakukan kontrol kualitas dan inspeksi untuk memastikan bahwa produk memenuhi standar kualitas, termasuk kualitas penampilan, akurasi dimensi dan kinerja fisik, dll.Siapkan peralatan dan proses las ultrasonik:Menyiapkan peralatan las ultrasonik, termasuk mesin las ultrasonik dan cetakan las.Sesuai dengan persyaratan desain penutup casing elemen filter pemurni air, tentukan posisi pengelasan dan parameter pengelasan, seperti waktu pengelasan, tekanan dan amplitudo, dll.Siapkan cetakan las dan pastikan keakuratan dan ukuran cetakan memenuhi persyaratan untuk menjamin kualitas dan stabilitas pengelasan.Lakukan pemrosesan sekunder pengelasan ultrasonik:Tempatkan selongsong dan penutup kartrid pemurni air ke dalam cetakan las, pastikan posisi dan kesejajaran yang benar.Nyalakan mesin las ultrasonik untuk menghasilkan energi panas melalui getaran ultrasonik untuk memanaskan dan menekan permukaan kontak selongsong elemen filter dan menutupnya bersama-sama.Kontrol waktu dan tekanan pengelasan untuk memastikan kualitas dan kekuatan pengelasan.Setelah menyelesaikan pengelasan, lakukan pemeriksaan kualitas untuk memastikan kekencangan dan penyegelan pengelasan.Melalui produksi massal penutup selongsong elemen filter pemurni air dan pengelasan ultrasonik pemrosesan sekunder, produksi yang efisien dan produk berkualitas tinggi dapat dicapai. Pengelasan ultrasonik dapat memberikan sambungan yang kuat dan penyegelan yang baik, memastikan kinerja dan keandalan penutup kartrid filter pemurni air. Sepanjang proses produksi, kontrol kualitas dan inspeksi diperlukan untuk memastikan kualitas dan konsistensi produk.