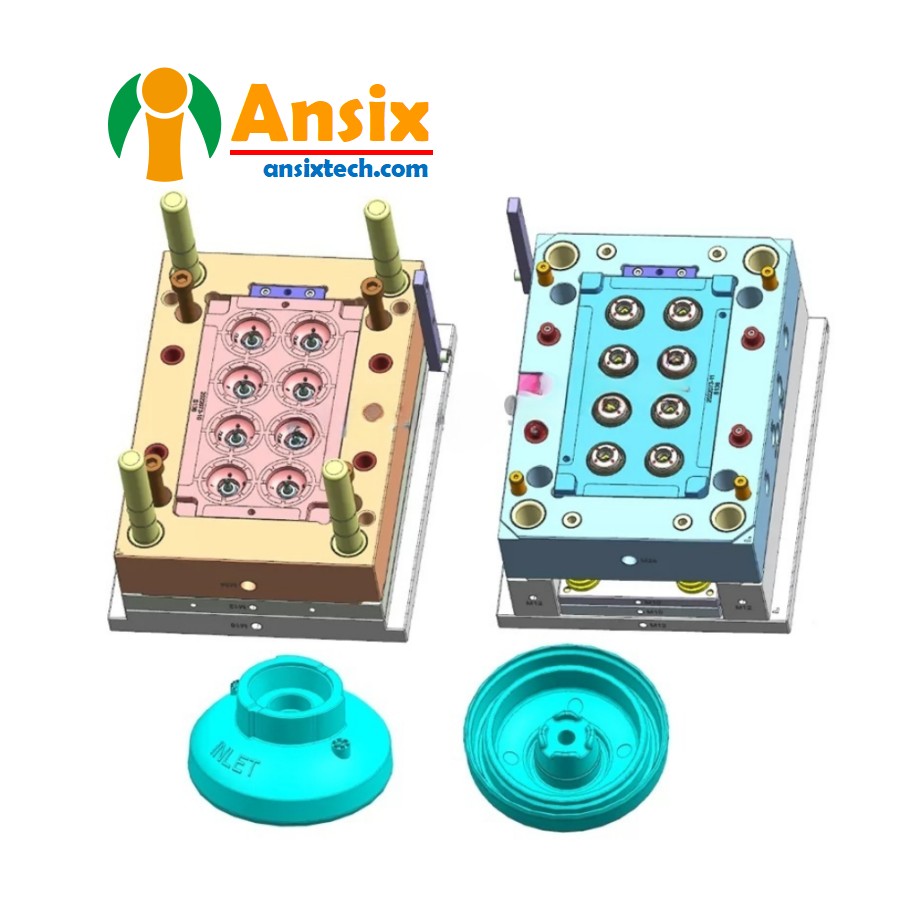

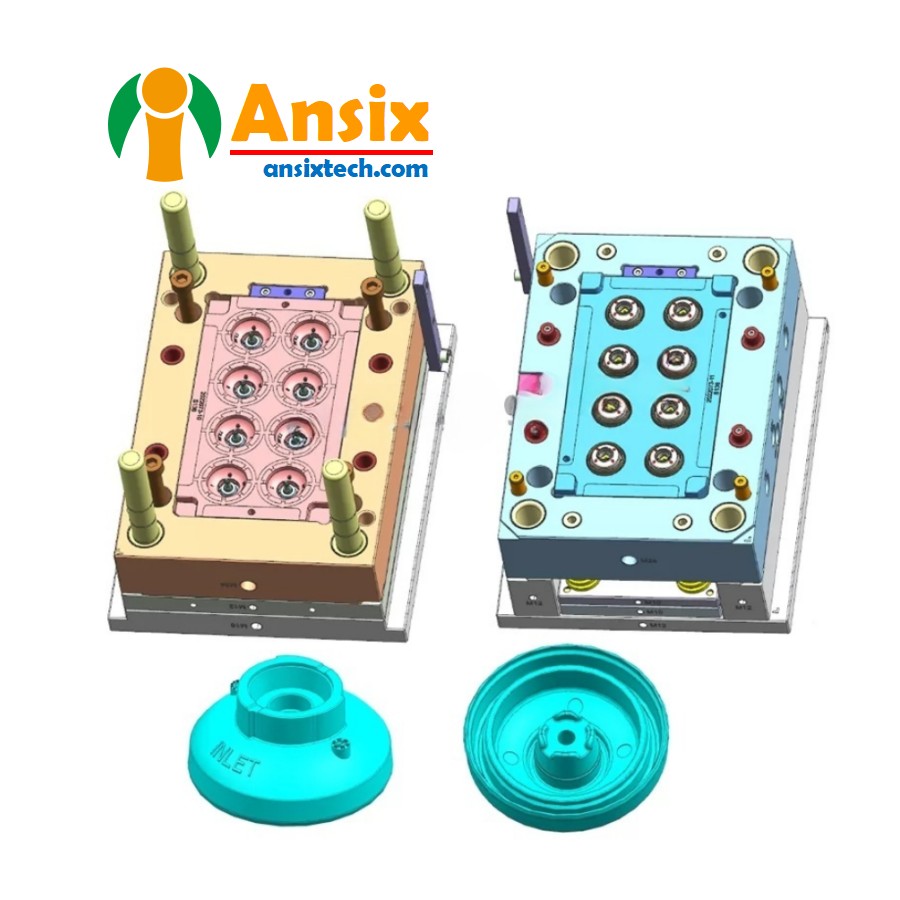

Wasserreiniger-Gehäuseabdeckung, Kunststoff-Spritzgussform, Filterelement, PP-Hülsenabdeckung

MERKMALE

-

Formbeschreibung

Produktmaterialien:

PP

Formmaterial:

738

Anzahl der Hohlräume:

1*8

Leimzufuhrmethode:

Heisser Renner

Kühlungsmethode:

Wasserkühlen

Formzyklus

36,5s

- Wasserreiniger-Gehäuseabdeckung, Filterelement, PP-Hülsenabdeckung, Formflussanalyse und FormdesignDie Formflussanalyse und das Formdesign der Hülsenabdeckungsform des Wasserreiniger-Filterelements sind sehr wichtige Glieder im Herstellungsprozess. Im Folgenden werden die Formflussanalyse und das Formdesign der Gehäuseabdeckungsform des Wasserreiniger-Filterelements vorgestellt.Formflussanalyse der Hülsenabdeckungsform des Wasserreiniger-Filterelements:A. Verwenden Sie eine Software zur Formflussanalyse, um das CAD-Modell der Filterhülsenabdeckung zu importieren und die Parameter des Spritzgussprozesses wie Einspritzgeschwindigkeit, Temperatur, Druck usw. festzulegen.B. Führen Sie eine Formflussanalyse durch, um den Schmelzfluss, das Füllen, die Kühlung und andere Prozesse während des Spritzgussprozesses zu simulieren, um die Füllleistung, Blasen, Kurzschüsse und andere Defekte der Filterhülsenabdeckung zu bewerten und die Parameter des Spritzgussprozesses zu optimieren.Bei der Moldflow-Analyse müssen Sie auf folgende Punkte achten:Sicherstellung der Füllleistung: Durch die Formflussanalyse werden die Parameter des Spritzgussprozesses optimiert, um eine gute Füllleistung sicherzustellen und Fehler zu vermeiden.Design des Kühlsystems: Gestalten Sie das Kühlsystem angemessen, um eine gute Kühlwirkung während des Spritzgussprozesses zu gewährleisten und die Produktionseffizienz und Produktqualität zu verbessern.Design des Entformungssystems: Entwerfen Sie entsprechend der Form und den Anforderungen des Filterelementgehäusedeckels ein geeignetes Entformungssystem, um sicherzustellen, dass der Filterelementgehäusedeckel reibungslos entformt werden kann und Beschädigungen und Verformungen vermieden werden.Einspritzreihenfolge und Lage des Einspritzpunkts: Bestimmen Sie die Einspritzreihenfolge und die Lage des Einspritzpunkts, um sicherzustellen, dass das Kunststoffmaterial den Formhohlraum vollständig ausfüllen kann und Hohlräume und Defekte vermieden werden.Formdesign der Gehäuseabdeckungsform des Wasserreiniger-Filterelements:A. Entwerfen Sie entsprechend den Designanforderungen des Filterelementgehäusedeckels die Form, einschließlich Formhohlraum, Formkern, Entformungssystem, Kühlsystem usw.B. Stellen Sie sicher, dass die Genauigkeit und Größe der Form den Anforderungen entspricht, um die Qualität und Stabilität der Filterhülsenabdeckung sicherzustellen.C. Verwenden Sie CAD-Software, um die Form zu entwerfen und das dreidimensionale Modell und die technischen Zeichnungen der Form zu erstellen.Während des Formenbauprozesses müssen Sie auf folgende Punkte achten:Verarbeitungsgenauigkeit und Größenkontrolle: Stellen Sie sicher, dass die Verarbeitungsgenauigkeit und Größe der Formteile den Anforderungen entsprechen, um die Qualität und Stabilität des Spritzgusses sicherzustellen.Oberflächenbehandlung der Form: Führen Sie entsprechend den Anforderungen des Filterelementgehäusedeckels eine entsprechende Oberflächenbehandlung wie Schleifen, Polieren usw. durch, um die Oberflächenqualität und Glätte des Filterelementgehäusedeckels zu verbessern.Berücksichtigen Sie die Haltbarkeit und Wartungsfreundlichkeit der Form: Gestalten Sie die Struktur und Teile der Form angemessen, um die Haltbarkeit und Wartungsfreundlichkeit der Form zu verbessern und Ausfallzeiten und Reparaturkosten zu reduzieren.Zusammenfassend erfordern die Formflussanalyse und das Formdesign der Abdeckungsform des Wasserreiniger-Filterelementgehäuses eine Formflussanalyse, eine Optimierung der Parameter des Spritzgussprozesses und ein Formdesign. Durch vernünftiges Design und Steuerung können hochwertige Filterhülsenabdeckungen für Wasserreiniger erhalten werden.

- Wasserreiniger-Gehäuseabdeckung, Filterelement, PP-Hülsenabdeckung des Formenherstellungsprozesses und ProduktmaterialauswahlDie Herstellung und Verarbeitung der Hülsenabdeckungsform für Wasserreiniger-Filterelemente sowie die Auswahl und Anwendung der Abdeckungsmaterialien:Formenbau und -bearbeitung:Wählen Sie entsprechend dem Formdesign die geeignete Verarbeitungstechnologie und -ausrüstung aus, z. B. ein CNC-Bearbeitungszentrum, eine Erodiermaschine usw.Bearbeitung von Formteilen, einschließlich Formhohlraum, Formkern, Entformungssystem, Kühlsystem usw. Stellen Sie sicher, dass die Verarbeitungsgenauigkeit und -größe den Anforderungen entspricht.Montieren Sie Formteile, um eine genaue Passung und Ausrichtung der Teile sicherzustellen und die Stabilität und Zuverlässigkeit der Form sicherzustellen.Auswahl des Bezugsmaterials:Wählen Sie das geeignete Material entsprechend den Anforderungen der Filterhülsenabdeckung des Wasserreinigers aus. Zu den häufig verwendeten Materialien gehören Polypropylen (PP), Polyethylen (PE) usw.PP-Material weist eine gute chemische Beständigkeit, hohe Temperaturbeständigkeit und mechanische Eigenschaften auf. Es eignet sich für die Herstellung von Filterelementgehäuseabdeckungen für Wasserreiniger und kann die Anforderungen an chemische Beständigkeit und Umgebungen mit hohen Temperaturen erfüllen.Abhängig von den spezifischen Anwendungsanforderungen kommen auch andere Materialien wie ABS, PC usw. in Betracht.Bei der Herstellung und Verarbeitung der Hülsenabdeckungsform für Wasserreiniger-Filterelemente sowie bei der Auswahl und Anwendung der Abdeckungsmaterialien müssen folgende Punkte beachtet werden:Verarbeitungsgenauigkeit und Größenkontrolle: Stellen Sie sicher, dass die Verarbeitungsgenauigkeit und Größe der Formteile den Anforderungen entsprechen, um die Qualität und Stabilität des Spritzgusses sicherzustellen.Oberflächenbehandlung der Form: Führen Sie entsprechend den Anforderungen des Filterelementgehäusedeckels des Wasserreinigers eine entsprechende Oberflächenbehandlung durch, z. B. Schleifen, Polieren usw., um die Oberflächenqualität und Glätte des Filterelementgehäusedeckels zu verbessern.Steuerung der Parameter des Spritzgussprozesses: Entsprechend den Eigenschaften des Abdeckmaterials werden die Parameter des Spritzgussprozesses angemessen gestaltet und gesteuert, um sicherzustellen, dass die Füllleistung und der Aushärtungseffekt des Materials den Anforderungen entsprechen.Materialauswahl und Zertifizierung: Wählen Sie Spritzgussmaterialien aus, die den relevanten Standards und Zertifizierungsanforderungen entsprechen, um Produktsicherheit und Hygiene zu gewährleisten.Die Herstellung und Verarbeitung der Hülsenabdeckungsform für Wasserreiniger-Filterelemente sowie die Auswahl und Anwendung von Abdeckungsmaterialien erfordern die Auswahl geeigneter Verarbeitungstechniken und -geräte sowie die Auswahl von Materialien mit guter chemischer Beständigkeit, hoher Temperaturbeständigkeit und mechanischen Eigenschaften. Durch eine vernünftige Verarbeitung und Kontrolle der Parameter des Spritzgussprozesses können hochwertige Hülsenabdeckungen für Wasserreiniger-Filterelemente erzielt werden.

- Wasserreiniger-Gehäuseabdeckung, Filterelement, PP-Ärmelabdeckung, Massenproduktion und QualitätskontrolleDie Massenproduktion und Sekundärverarbeitung des Ultraschallschweißens von Hülsenabdeckungen für Wasserreiniger-Filterelemente umfasst die folgenden Schritte:Massenproduktion von Filterpatronenabdeckungen für Wasserreiniger:Bereiten Sie die Spritzgießmaschine, die Form und geeignetes Deckelmaterial wie Polypropylen (PP) vor.Führen Sie die Spritzgussproduktion basierend auf dem Formendesign durch und stellen Sie die Füllleistung und Produktqualität durch Optimierung der Spritzgussprozessparameter sicher.Nutzen Sie automatisierte Produktionsanlagen wie automatisierte Spritzgussmaschinen und Robotersysteme, um eine effiziente Produktion zu erreichen und die Produktionseffizienz und -konsistenz zu verbessern.Führen Sie Qualitätskontrollen und Inspektionen durch, um sicherzustellen, dass die Produkte den Qualitätsstandards entsprechen, einschließlich Aussehen, Maßhaltigkeit und physikalischer Leistung usw.Bereiten Sie die Ultraschallschweißausrüstung und den Prozess vor:Bereiten Sie Ultraschallschweißgeräte vor, einschließlich Ultraschallschweißgerät und Schweißform.Bestimmen Sie entsprechend den Konstruktionsanforderungen des Gehäusedeckels des Wasserreiniger-Filterelements die Schweißposition und die Schweißparameter wie Schweißzeit, Druck und Amplitude usw.Bereiten Sie die Schweißform vor und stellen Sie sicher, dass die Genauigkeit und Größe der Form den Anforderungen zur Gewährleistung der Schweißqualität und -stabilität entspricht.Führen Sie die Sekundärbearbeitung des Ultraschallschweißens durch:Legen Sie die Hülse und den Deckel der Wasseraufbereitungspatrone in die Schweißform und achten Sie dabei auf die richtige Position und Ausrichtung.Starten Sie das Ultraschallschweißgerät, um durch Ultraschallvibration Wärmeenergie zu erzeugen, um die Kontaktflächen von Filterelementhülse und Abdeckung zu erhitzen und zusammenzudrücken.Kontrollieren Sie Schweißzeit und -druck, um Schweißqualität und -festigkeit sicherzustellen.Führen Sie nach Abschluss der Schweißarbeiten eine Qualitätsprüfung durch, um die Festigkeit und Dichtigkeit der Schweißung sicherzustellen.Durch die Massenproduktion von Filterelementhülsenabdeckungen für Wasserreiniger und das Sekundärverarbeitungs-Ultraschallschweißen können eine effiziente Produktion und qualitativ hochwertige Produkte erreicht werden. Ultraschallschweißen kann eine starke Verbindung und eine gute Abdichtung gewährleisten und so die Leistung und Zuverlässigkeit der Filterpatronenabdeckung des Wasserreinigers gewährleisten. Während des gesamten Produktionsprozesses sind Qualitätskontrollen und Inspektionen erforderlich, um die Produktqualität und -konsistenz sicherzustellen.