AnsixTech 液体シリコーンベビーおしゃぶり射出成形プロセス

特徴

- AnsixTech 液体シリコーンベビーおしゃぶり射出成形プロセス

AnsixTech 液体シリコーン赤ちゃん用おしゃぶりは、幅広い用途に使用されています。 まず、赤ちゃんに授乳するための重要なツールです。 液体シリコーンのベビーおしゃぶりは非常に柔らかく弾力性があり、赤ちゃんの口腔構造によく適応し、赤ちゃんに快適な吸い心地を与えます。 粉ミルク、ジュース、水などを与えることができ、赤ちゃんのさまざまな授乳ニーズに対応します。 次に、液体シリコン製の赤ちゃん用おしゃぶりは、赤ちゃんを安心させるためにも使用できます。 おしゃぶりを吸っている間、赤ちゃんは安心感となだめる効果を得て、眠りについたり、不快な感情を和らげたりすることができます。 さらに、液体シリコーン製の赤ちゃん用おしゃぶりは、赤ちゃんの歯の成長期にも使用できます。 歯が生える時期、赤ちゃんは歯ぐきにかゆみを感じます。 液体シリコン製の赤ちゃん用おしゃぶりを噛むと、不快感が軽減され、歯の成長と発達が促進されます。

-

金型の説明

製品素材:

ShinEtsu、Dow

金型材質:

S136ESR

キャビティの数:

1*6

接着剤供給方法:

ホットランナー

冷却方法:

水冷

成形サイクル

42.5秒

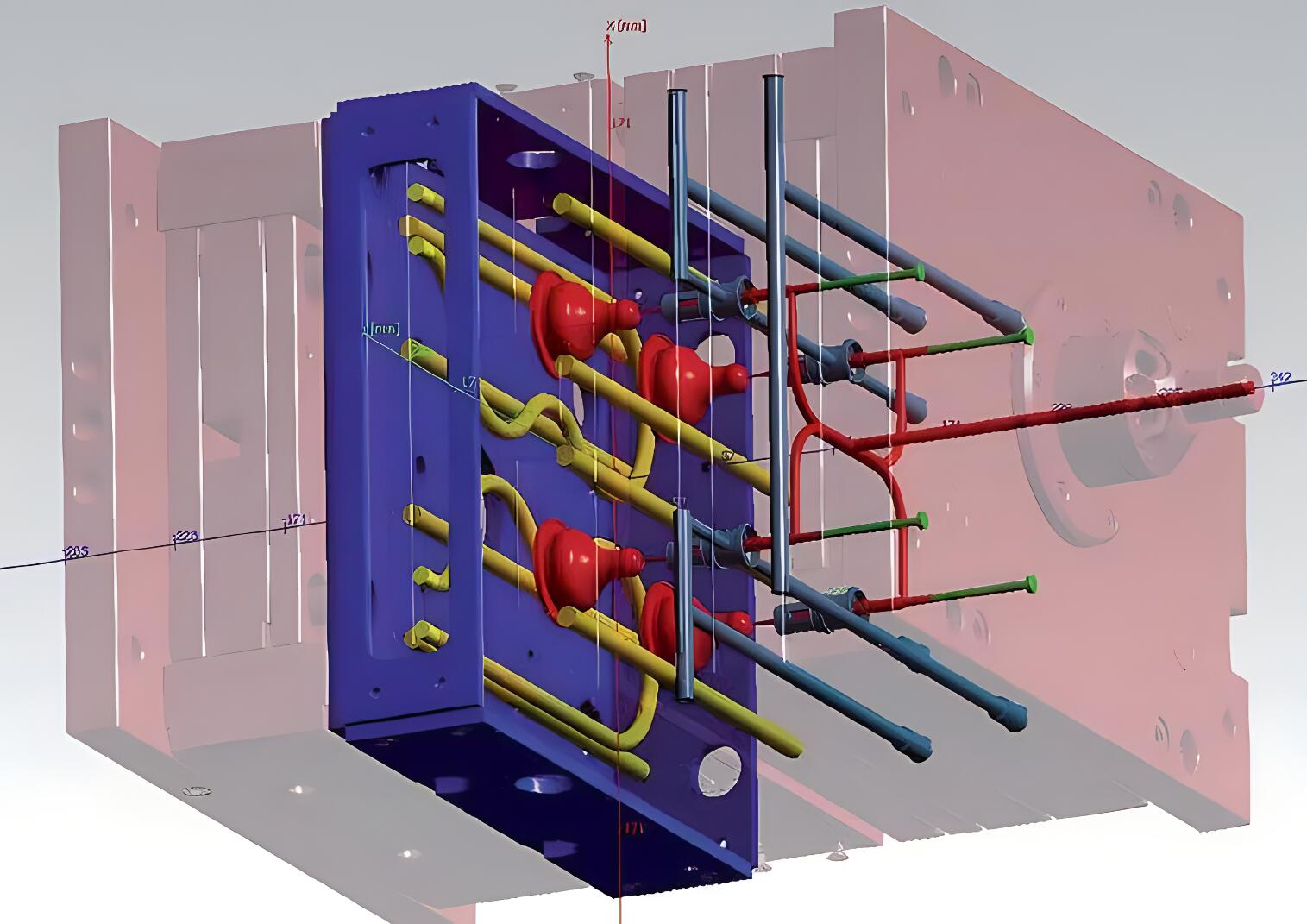

- 液体シリコーン製ベビーおしゃぶり 金型流動解析と金型設計液体シリコーンの赤ちゃんのおしゃぶり金型のモールドフロー解析と液体シリコーン金型の設計は、赤ちゃんのおしゃぶりの製造において非常に重要な関係です。 以下に、液体シリコーン赤ちゃんおしゃぶり金型のモールドフロー解析と液体シリコーン金型の設計をそれぞれ紹介します。液体シリコーンベビーおしゃぶり金型のモールドフロー解析:a. サイズ、形状、素材など、液体シリコーンの赤ちゃん用おしゃぶりに関する関連情報を収集します。b. モールドフロー解析ソフトウェアを使用して、液体シリコーンベビーおしゃぶりの CAD モデルをインポートし、射出速度、温度、圧力などの射出成形プロセスのパラメーターを設定します。c. 金型流動解析を実施して、射出成形プロセス中のメルトフロー、充填、冷却などのプロセスをシミュレーションし、ニップルの充填性能、気泡、ショートショット、その他の欠陥を評価し、射出成形プロセスのパラメータを最適化します。液体シリコーンモールドの設計:a. モールドフロー解析結果に基づいて、液状シリコーンモールドの構造とサイズを決定します。 ニップルの形状と要件を考慮して、金型キャビティ、金型コア、離型システム、冷却システムなどを含む適切な金型構造を設計します。b. 射出順序、射出ポイントの位置などを含む射出成形プロセスを決定します。c. 金型部品の加工技術、組立方法、離型機構の設計など、金型の詳細設計を行います。d. 金型設計には CAD ソフトウェアを使用し、金型の 3 次元モデルと設計図を生成します。モールド フロー解析および液体シリコーン金型の設計プロセスでは、次の点に注意する必要があります。おしゃぶりの充填性能を確保する: モールドフロー解析を通じて、おしゃぶりの充填性能が良好であることを保証し、欠陥を回避するために射出成形プロセスのパラメータが最適化されます。冷却システムの設計: 冷却システムを合理的に設計して、射出成形プロセス中に良好な冷却効果を確保し、生産効率と製品の品質を向上させます。離型システムの設計: おしゃぶりの形状と要件に応じて、おしゃぶりがスムーズに離型でき、損傷や変形が回避されるように、適切な離型システムを設計します。射出成形順序と射出点の位置: 液体シリコーンが金型キャビティに完全に充填され、ボイドや欠陥が発生しないように、射出成形順序と射出点の位置を決定します。つまり、液体シリコーンベビーおしゃぶり金型の金型流動解析と液体シリコーン金型の設計では、金型流動解析を実施し、射出成形プロセスパラメーターを最適化し、適切な金型構造とサイズを設計し、射出成形プロセスフローと射出成形プロセスを決定する必要があります。注入ポイントの位置。 合理的な設計と制御により、高品質の液体シリコーンベビーおしゃぶりが得られます。

- 液体シリコーンベビーおしゃぶりの金型製造プロセスと製品材料の選択

液体シリコーンの赤ちゃんのおしゃぶり金型の製造プロセスと液体シリコーン射出成形材料の選択には、次の側面が含まれます。金型の製造・加工工程:a. 液体シリコーンベビーおしゃぶりの設計要件に従って、金型設計、金型加工、金型組立、その他のリンクを含む金型の製造および加工プロセスを策定します。b. 金型設計に応じて、CNCマシニングセンター、放電加工機などの適切な加工技術と設備を選択します。c. 金型キャビティ、金型コア、離型システム、冷却システムなどを含む金型部品を加工します。加工精度とサイズが要件を満たしていることを確認します。d. 金型部品を組み立てて、部品の正確な取り付けと調整を確保し、金型の安定性と信頼性を確保します。液体シリコーン射出成形材料の選択:a. 液体シリコーンベビーおしゃぶりの要件に応じて、適切な液体シリコーン射出成形材料を選択します。 一般的に使用される液体シリコーン材料には、食品グレードのシリコーン、医療用シリコーンなどが含まれます。b. 製品の使用環境や要求に応じて、機械的特性、耐高温性、耐薬品性、耐摩耗性が良好な液体シリコーン材料を選択してください。c. 赤ちゃんのおしゃぶりの安全性と衛生性を考慮して、関連する規格と認証要件を満たす液体シリコーン素材を選択してください。金型の製造プロセスおよび液状シリコーン射出成形材料の選択プロセスでは、次の点に注意する必要があります。加工精度と寸法管理:金型部品の加工精度と寸法が要件を満たしていることを確認し、射出成形の品質と安定性を確保します。金型の表面処理:液体シリコーンベビーおしゃぶりの要件に従って、研削、研磨などの適切な表面処理を実行し、おしゃぶりの表面品質と滑らかさを向上させます。射出成形プロセスパラメータの制御:液体シリコーンの特性に応じて、シリコーンの流動性と凝固時間が要件を満たすように射出成形プロセスパラメータを合理的に設計および制御します。材料の選択と認証: 製品の安全性と衛生を確保するために、関連する規格と認証要件を満たす液体シリコーン材料を選択します。射出成形材料: プラスチック製品の要件と使用環境に応じて、適切な射出成形材料を選択します。 一般的なプラスチック材料には、ABS、PP、PC、ABS/PC、PBT、PMMA、SAN、PA、PA66、PA6、POM、PET、PE、PVT、TPE、TPR、シリコン、PEEK、PEI、PS、PES、PI、 PPSU、PETG、PCTG、PFA、NBR、PTFE、PAEK、PAA、PEAAなど 製品の特性や要求に応じて、適切な硬度、耐摩耗性、耐薬品性などの特性を備えた材料を選択します。金型材料の選択:金型材料の選択では、プラスチック製品の形状、サイズ、要件、金型の耐用年数、生産量を考慮する必要があります。 一般的な金型材料には、工具鋼、ステンレス鋼、738、2738H、718、718H、NAK80、2083、2316、2344、2083H、2316H、S136、S136H、S136-D、HPM38、M300、S-STAR、M333、S196などが含まれます。 .、高い硬度と耐摩耗性を備えています。つまり、液体シリコーン製ベビーおしゃぶり金型の製造プロセスと液体シリコーン射出成形材料の選択には、加工精度と寸法管理を確保するための適切な加工技術と設備の選択が必要です。 液状シリコーン射出成形材料の選択に関しては、製品要件と使用環境に応じて、優れた機械的特性、高温耐性、耐薬品性、耐摩耗性を備えた液状シリコーン材料が選択されます。 合理的な製造プロセスと射出成形プロセス制御により、高品質の液体シリコーンベビーおしゃぶりを実現できます。

- 液体シリコーン製ベビーおしゃぶり 量産と品質管理液体シリコーンベビーおしゃぶり金型射出成形の大量生産には、金型、生産効率、コスト、品質を考慮する必要があります:作業服:治具の設計:液体シリコーンの赤ちゃんのおしゃぶりの形状と要件に従って、金型とおしゃぶりを固定する適切な治具を設計し、射出成形プロセス中の安定性と一貫性を確保します。ツーリング治具の製造とデバッグ: ツーリング治具の安定性と信頼性を確保するために、ツーリング治具を製造し、デバッグおよび最適化します。生産効率:自動生産:自動射出成形機とロボットシステムを使用して自動生産を実現し、生産効率を向上させ、人件費を削減します。複数個取りの金型と複数の機械での生産: 複数個取りの金型と複数の射出成形機を使用して同時生産し、生産量と生産効率を高めます。生産計画とスケジュールの最適化: 合理的な生産計画とスケジュールを作成し、生産タスクとリソースを合理的に配置して、生産効率を向上させ、生産のダウンタイムを削減します。原価管理:材料費管理:適切な液状シリコーン射出成形材料を選定し、実際のニーズに応じた調達・在庫管理を行い、材料費を管理します。機器とエネルギーコストの管理: 機器を合理的に使用し、エネルギー消費を最適化し、機器のメンテナンスとエネルギーコストを削減します。人件費の管理: 自動化された生産と最適化された生産プロセスにより、手動作業を削減し、人件費を削減します。品質保証:品質管理体制の確立:製品が品質基準を満たしていることを保証するため、品質検査、工程管理、不良品処理などの徹底した品質管理体制を確立します。検査とテスト:製品の品質と一貫性を保証するために、外観品質、寸法精度、物理的特性などを含む液体シリコーンベビーおしゃぶりの検査とテスト。継続的改善:生産プロセスを定期的に評価および分析し、改善の機会を見つけ、生産プロセスとプロセスを最適化し、製品の品質と生産効率を向上させます。液体シリコーンベビーおしゃぶり金型射出成形の量産プロセスでは、金型、生産効率、コスト、品質などの要素を総合的に考慮する必要があります。 合理的な金型設計、自動生産、コスト管理、品質保証により、高効率、低コスト、高品質の液体シリコーンおしゃぶりの量産を実現できます。