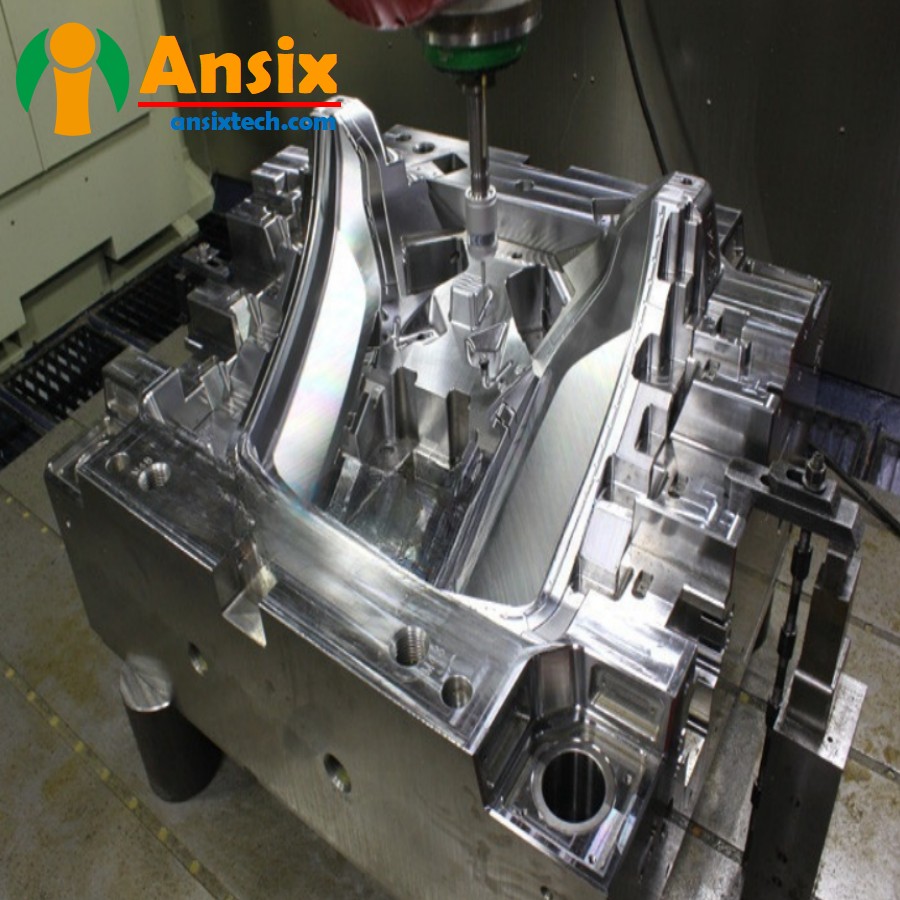

5축 가공 자동 헤드 램프 / 자동 렌즈 사출 성형

특징

-

금형 설명

제품 재료:

PC+PC

금형 재료:

2344H

구멍 수:

1*2

접착제 공급 방법:

핫러너

냉각 방법:

오일 냉각

성형주기

42.5초

- 자동차 헤드라이트/헤드라이트 렌즈의 금형 설계 및 금형 흐름 분석은 자동차 부품 제조의 핵심 링크입니다. 일반적인 사례와 관련된 주요 설계 및 분석 측면은 다음과 같습니다.금형 설계의 포인트렌즈 구조 설계: 자동차 헤드라이트 렌즈는 일반적으로 복잡한 곡면과 구조를 가지고 있으며 이러한 복잡한 형상을 정확하게 형성할 수 있도록 금형 설계가 필요합니다.재료 선택: 적합한 렌즈 재료를 선택하려면 일반적으로 우수한 투명성, 고온 저항성 및 내후성이 필요합니다.냉각 시스템 설계: 사출 성형 중에 플라스틱 재료가 신속하게 냉각될 수 있도록 합리적인 냉각 시스템을 설계하고 고르지 않은 변형 및 수축으로 인한 품질 문제를 줄입니다.게이트 설계: 합리적인 게이트 설계로 균일한 용융 충전을 보장하고 기포 및 짧은 주입과 같은 결함을 줄일 수 있습니다.금형 가공 정확도: 금형 가공에는 최종 제품의 크기와 표면 품질을 보장하기 위해 높은 정밀도가 필요합니다.금형 흐름 분석 세부정보충진 시뮬레이션: 금형 캐비티 내 용융 충진 과정을 시뮬레이션하고 충진 시간, 충진 압력, 충진 속도 등의 매개변수를 평가하여 충진 불량, 기포, 짧은 주입 등 발생할 수 있는 결함을 예측합니다.냉각 시뮬레이션: 렌즈의 복잡한 구조를 고려하여 냉각 시뮬레이션을 수행하여 냉각 시간, 온도 분포, 수축과 같은 매개변수를 평가하여 렌즈 전체의 균일한 냉각을 보장하고 고르지 않은 변형 및 수축의 영향을 줄여야 합니다. 품질 문제.열 응력 분석: 렌즈는 일반적으로 크고 벽이 얇은 플라스틱 부품이므로 열 응력을 분석하고 열 응력이 제품 품질에 미치는 영향을 줄이기 위해 합리적인 구조와 냉각 시스템을 설계해야 합니다.금형 구조 최적화 : 금형 흐름 분석 결과를 바탕으로 냉각 시스템 최적화, 게이트 설계 등 금형 구조를 최적화하여 제품 성형 품질 및 생산 효율성을 향상시킵니다.위의 내용은 금형 설계 및 금형 흐름 분석의 일반적인 핵심 사항입니다. 이러한 프로세스와 분석은 자동차 헤드라이트 렌즈의 생산 품질과 효율성을 보장하는 데 중요합니다.

- 자동차 헤드라이트/헤드라이트 렌즈의 금형 제조 및 가공의 어려움은 주로 다음과 같은 측면을 포함합니다.복잡한 곡면 처리: 자동차 헤드라이트 렌즈는 일반적으로 복잡한 곡면 디자인을 가지고 있습니다. 금형가공에는 복잡한 곡면 및 세부사항에 대한 정밀가공이 요구되며, 이를 위해서는 높은 가공장비와 기술이 요구됩니다.고정밀 요구 사항: 자동차 조명 시스템의 중요한 부분인 자동차 헤드라이트 렌즈는 렌즈의 치수 정확도와 표면 품질에 대한 높은 요구 사항을 가지고 있습니다. 금형 가공에서는 렌즈의 치수 정확성과 표면 마감이 보장되어야 합니다.재료 선택: 렌즈 재료는 우수한 광학 특성, 고온 저항성, 내후성을 갖춰야 하므로 재료 선택 및 가공이 까다롭습니다.렌즈 소재 선택 측면에서 일반적으로 자동차 헤드라이트 렌즈 소재로는 광학 특성, 내열성, 내후성이 우수한 엔지니어링 플라스틱이 선택됩니다. 일반적인 렌즈 재료는 다음과 같습니다.PC(폴리카보네이트) : 빛 투과율이 좋고 내열성이 높아 자동차 헤드라이트 렌즈 제조에 많이 사용됩니다.PMMA(폴리메틸메타크릴레이트): 투명성과 광학 특성이 우수하며 일부 자동차 헤드라이트 렌즈 제조에 적합합니다.이 재료는 우수한 광학 특성, 고온 저항 및 내후성을 가지며 사용 중 자동차 헤드라이트 렌즈의 요구 사항을 충족할 수 있습니다. 동시에, 금형 제조 공정에서는 특정 렌즈 재료 특성 및 제품 요구 사항을 기반으로 적절한 금형 재료를 선택하고 고급 처리 장비 및 기술을 사용하여 금형의 가공 정확도와 표면 품질을 보장해야 합니다. 동시에 복잡한 구조의 자동차 헤드라이트 렌즈 금형의 경우 금형의 가공 품질과 성능을 보장하기 위해 고급 가공 기술과 기술을 결합해야 합니다.

- 자동차 헤드라이트/헤드라이트 렌즈용 금형 사출 성형의 대량 생산과 사출 성형의 자동화 구성은 생산 효율성과 제품 품질을 보장하기 위해 실제 생산 조건과 결합되어야 합니다. 다음은 가능한 생산 및 품질 관리 조치입니다.사출성형 대량생산자동화된 생산 라인: 자동화된 생산 라인과 로봇 운영을 도입하여 생산 효율성을 높이고 수동 개입을 줄이며 생산 비용을 절감합니다.지능형 사출 성형 장비: 지능형 사출 성형 장비를 사용하여 고속, 고정밀 사출 성형을 달성하고 생산 효율성과 제품 일관성을 향상시킵니다.빠른 금형 교환 시스템: 빠른 금형 교환 시스템을 사용하여 금형 교환 시간을 줄이고 생산 라인 활용도를 향상시킵니다.온라인 품질 모니터링 : 온라인 품질 모니터링 장비를 도입하여 제품의 크기, 외관 등을 실시간으로 모니터링하고, 이상 징후를 적시에 감지 및 처리합니다.사출성형 자동화 구성자동 공급 시스템 : 자동 공급 시스템을 채택하여 원자재 자동 공급을 실현하고 수동 작업을 줄이며 생산 효율성을 향상시킵니다.자동화된 게이트 절단: 자동화된 게이트 절단 장비를 사용하여 게이트의 자동 절단 및 처리를 실현하고 생산 효율성을 향상시킵니다.자동 세척 시스템: 자동 세척 시스템을 도입하여 사출 금형 및 장비를 자동으로 세척하여 생산 환경의 청결과 위생을 보장합니다.생산 공정 품질 관리사출 성형 공정 매개변수 제어: 안정적인 제품 성형 품질을 보장하기 위해 사출 성형 공정 매개변수를 엄격하게 제어합니다.제품 크기 검사: 자동화된 크기 검사 장비를 사용하여 제품 크기의 온라인 검사를 수행하여 제품 크기 안정성을 보장합니다.외관 품질 검사 : 자동화된 외관 품질 검사 장비를 도입하여 제품 외관을 온라인으로 검사하여 안정적인 제품 외관 품질을 보장합니다.품질 기록 추적성: 생산 과정에서 품질 데이터를 기록하고 추적하여 제품 품질을 제어할 수 있도록 완벽한 품질 기록 추적성 시스템을 구축합니다.위의 조치를 통해 자동차 헤드라이트/헤드라이트 렌즈의 사출 성형 대량 생산 효율성과 제품 품질을 향상시켜 제품이 시장 수요를 충족할 수 있도록 보장하고 기업의 경쟁력을 향상시킬 수 있습니다.